This study examines the rustling sound characteristics of electrospun nanofiber web laminates according to layer structures. This study assesses mechanical properties and frictional sounds (such as SPL); in addition, Zwicker’s psychoacoustic parameters (such as Loudness (Z), Sharpness (Z), Roughness (Z), and Fluctuation strength (Z)) were calculated using the Sound Quality Program (ver.3.2, B&K, Denmark). The result determined how to control these characteristics and minimize rustling sounds. A total of 3 specimens’ frictional sound (generated at 0.63 m/s) was recorded using a Simulator for Frictional Sound of Fabrics (Korea Patent No. 10-2008-0105524) and SPLs were analyzed with a Fast Fourier Transformation (FFT). The mechanical properties of fabrics were measured with a KES-FB system. The SPL value of the sound spectrum showed 6.84~58.47dB at 0~17,500Hz. The SPL value was 61.2dB for the 2-layer PU nanofiber web laminates layered on densely woven PET(C1) and was the highest at 65.1dB for the 3-layer PU nanofiber web laminates (C3). Based on SPSS 18.0, it was shown that there is a correlation between mechanical properties and psychoacoustic characteristics. Tensile properties (LT), weight (T), and bending properties (2HB) showed a high correlation with psychoacoustic characteristics. Tensile linearity (LT) with Loudness (Z) showed a negative correlation coefficient; however, weight (T) with Sharpness (Z) and Roughness (Z), and bending hysteresis (2HB) with Roughness (Z) indicated positive correlation coefficients, respectively.

소득수준의 증가에 따라 다양한 여가활동이 보편화되면서 아웃도어 의류에 대한 소비자들의 관심과 수요 또한 크게 증가하고 있다. 더불어 기후변화로 인한 한파와 한여름의 변덕스러운 날씨로 인해 아웃도어 의류는 기능성 의복뿐 아니라 일상복으로 자리잡았다. 아웃도어 의류시장은 스포츠와 캐주얼 시장을 넘나드는 국민의류로 자리매김하며 소비자층이 확대되고 있다.

아웃도어 의류 시장에는 투습발수, 흡한속건, 항균방취, 자외선차단 등 다양한 기능성 소재들이 시판되고 있다. 이 중 투습발수 기능을 갖춘 소재는 내부의 수증기나 땀은 배출시켜 불쾌감을 없애주고, 외부의 빗방울은 차단해 착용자의 체온조절을 돕고 쾌적감을 유지하도록 한다(Lee et al., 2012c; Lee & Lee, 2010).

투습발수 소재의 원리는 기체 상태의 수증기 분자와 액체 상태의 물 분자의 크기가 다른 것을 이용하는 것이다. 수증기 분자와 물 분자 크기의 중간 크기로 직물이나 멤브레인에 미세다 공막을 만들어 주면 신체 내부에서 생성된 수증기나 땀은 안쪽 미세다공막을 통해 바깥으로 통과되고 바깥쪽 직물의 모세관 현상에 의해 신속하게 외부로 발산되며, 외부의 물방울은 섬유표면에서 차단, 흡수되지 못해 악천후의 날씨에도 몸을 보호해주는 방수, 투습, 방풍의 성능을 발휘한다(Kwon & Kwon, 2008; Mukhopadhyay & Midha, 2008). 투습발수 직물은 국내 기능성 소재 시장에서 이미 범용화 되어있으며, 앞으로도 무한한 성장 가능성이 있는 시장이라 할 수 있으나 소비자들의 빠르게 변화하는 욕구를 충족시키기 위해서는 감성적인 측면까지도 고려한 투습발수 직물의 개발이 요구된다.

직물의 스치는 소리는 직물과 직물 혹은 섬유와 섬유가 마찰시 발생하는 소리로 의복 착용시 직물의 마찰음은 신체의 움직임에 따른 두 직물의 왕복 마찰에 의해서 발생된다(Kim & Cho, 2006). 직물에서 발생하는 소리는 인간의 감성에 영향을 미치며 착용자에게 쾌적감이나 불쾌감을 주게 되어 의복의 심리생리적 쾌적성을 결정하는데 큰 영향을 미치는 요소가 될 뿐 아니라(Bishop, 1996; Lee et al., 2012a), 주변 사람들의 심리적 쾌적성에도 영향을 미치므로(Lee et al., 2012b), 직물소리로 인한 다양한 감성연구가 진행되고 있다(Chung et al., 2003). 투습발수 직물의 경우 투습발수 기능 부여를 위한 코팅으로 인해 70 dB 이상의 마찰음이 발생하기 때문에 감성적으로 불쾌감을 자아내기도 한다(Lee et al., 2012a). 이에 Yang et al. (2008b)은 투습발수 직물의 마찰음과 역학적 성질 간의 상관성을 통해 투습발수 직물의 마찰음을 감소시킬 수 있는 직물의 역학적 성질 및 최적의 가공방법을 제안하였다. Lee et al. (2012a)의 연구에서는 대표적인 투습발수 직물인 PTFE 필름 라미네이팅 직물의 심리음향학적 특성을 알아보고 마찰음을 최소화할 수 있는 조건에 관한 연구를 통해 청각적 감성을 만족 시키는 투습발수 소재 개발에 관한 기초자료를 제시하였다.

나노섬유는 직경이 수십에서 수백 나노미터에 불과한 초극세 섬유로, 연신법, 형판합성법, 상분리법, 자기조립법, 전기방사법 등 다양한 방법에 의해 제조된다. 최근에는 비교적 간단한 공정으로 나노섬유를 생산할 수 있는 전기방사법이 많이 사용되고 있다. 전기방사법은 고분자 용액 또는 용융물에 고전압의 전기장이 가해지면 전기적 반발력에 의해 고분자 용액 젯(jet)이 방출되어 전위차가 있는 콜렉터(collector)에 부직포 형태의 나노섬유 웹을 만드는 방식이다. 이렇게 형성된 전기방사나노섬유 웹은 고분자의 종류에 따라 다양한 형태 및 물성을 나타내며 매우 작은 기공들로 이루어져 호흡성을 가질 수 있으며 넓은 표면적, 초박막, 초경량이라는 특성을 갖는다(Lee et al., 2012c).

투습발수 소재로서 전기방사 나노섬유 웹의 적용 가능성을 살펴본 연구(Kang et al., 2007)에서는 나노섬유 웹의 높은 투습성과 공기투과도, 보온 기능이 확인되어, 충분한 발수 성능이 발휘된다면 기존 소재보다 쾌적성이 우수한 투습발수 소재로의 적용이 가능함을 제시하였으며, 나노섬유 웹 처리 소재의 역학적 특성을 측정한 연구(Youn & Lee, 2010)에서는 나노섬유

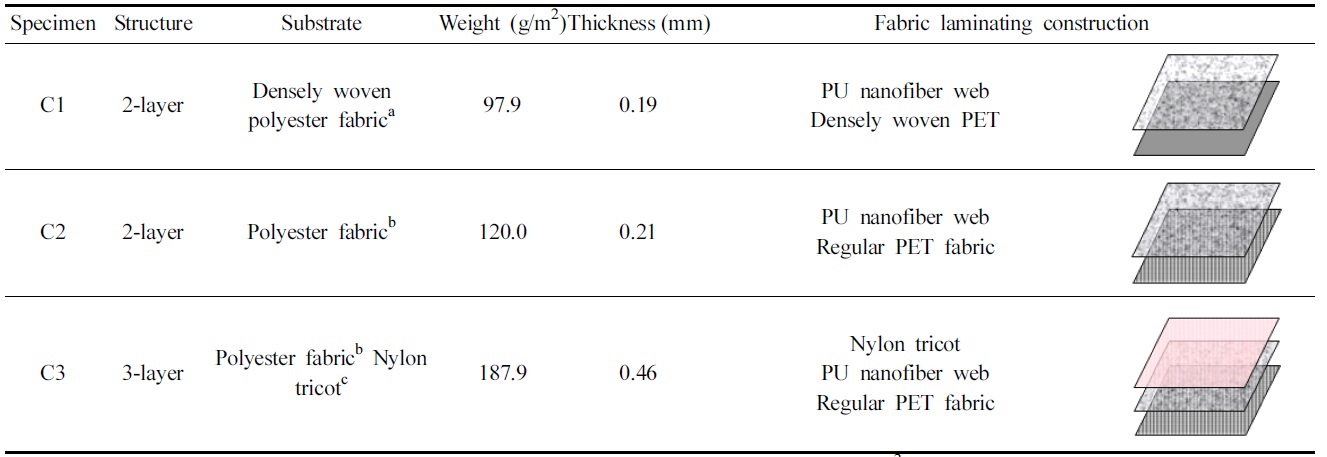

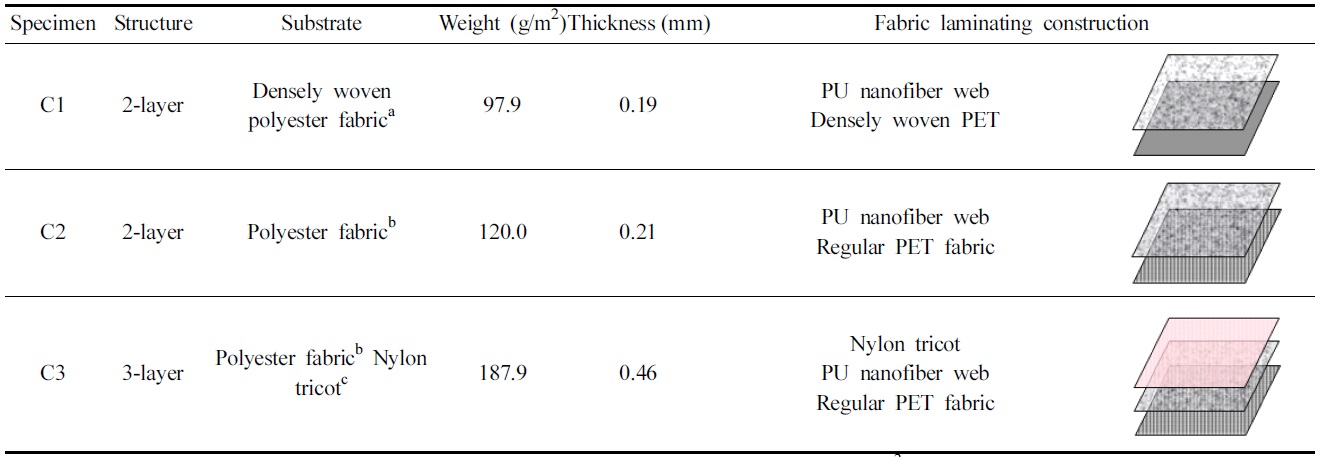

[Table 1.] Fabric structure and characteristics of electrospun nanofiber web laminates

Fabric structure and characteristics of electrospun nanofiber web laminates

웹을 적용하였을 때, 기존 PU 코팅이나 PTFE 라미네이트 직물에 비해 뻣뻣함이 덜하며 유연하고 부드러운 태를 가지는 것으로 해석되어, 기능적 성능과 감성적 성능을 모두 충족시키는 새로운 투습발수소재로의 활용가능성을 나타냈다.

최근에는 기존의 투습발수 직물의 버스럭대는 소리를 최소화하기 위해 전기방사한 PU-나노웹과 대표적인 투습발수 직물인 PTFE 라미네이트 직물의 소리를 비교평가한 연구(Cho & Cho, 2012)가 보고되었다. 두께 및 무게가 각기 다른 3종의 PTFE 라미네이트 직물과 웹 밀도 및 기반직물이 다른 3종의 나노섬유 웹 라미네이트 직물의 마찰음을 측정하여 마찰음을 최소화한 새로운 투습발수 소재로 나노섬유 웹 라미네이트의 적용 가능성을 제시하였다(Cho & Cho, 2012). 이 연구는 PTFE 라미네이트 직물과 나노섬유 웹 라미네이트 직물의 마찰음을 비교 평가하여 직물의 마찰음이 가장 작은 투습발수 소재인 나노섬유 웹 라미네이트를 찾는 데에 크게 기여 하였으나, 나노섬유 웹 라미네이트 소재에 대한 심층적 연구는 이루어지지 않았다.

따라서 본 연구에서는 나노섬유 웹 라미네이트의 직물 마찰음을 최소화하기 위한 조건을 제시하고자 하였다. 나노섬유 웹의 경우 내구성을 갖추기 위해 기반직물과 적층 구조로 이루어져야 하는데(Lee & Lee, 2011) 이 때, 기반직물의 특성 및 적층 구조의 차이가 직물의 마찰음에 영향을 끼칠 것으로 사료된다. 이에 본 연구에서는 동일한 웹 밀도를 가진 나노섬유 웹라미네이트 소재의 기반 직물 및 적층 구조에 차이를 두었을 때, 기반직물 및 적층구조가 직물 마찰음에 끼치는 영향을 알아보고자 하였다. 이를 통해 나노섬유 웹 라미네이트 소재의 직물마찰음을 최소화할 수 있는 조건을 제시하고 심리생리적으로 쾌적감을 주는 투습발수 직물 개발을 위한 기초자료로 삼고자하였다.

본 연구에 사용된 시료는 기반 직물 및 적층 구조에 차이를 둔 3종의 폴리우레탄(Polyurethane, PU) 나노섬유 웹 라미네이트 소재로서, 약 5.2 g/m2의 웹 밀도로 전기방사한 대량생산 나노섬유 웹을 국외 F사로부터 제공받아 이를 기반직물에 라미네이팅하였으며, 이때 기반 직물 및 구조에 차이를 두어 제작하였다. 제작된 시료는 PU 나노섬유 웹을 고밀도 폴리에스테르 직물에 라미네이팅한 것(C1)과, 일반 폴리에스테르 직물에 라미네이팅한 것(C2), 그리고 일반 폴리에스테르 직물과 나일론 트리코에 3-layer로 라미네이팅 한 것(C3) 총 3종이며, mesh roller와 hot-melt PU 접착제가 라미네이팅에 사용되었다. Table 1에 본 연구에서 사용된 나노섬유 웹 라미네이트 소재의 구성조건과 모식도를 나타내었다(Youn & Lee, 2010; Lee et al., 2012c).

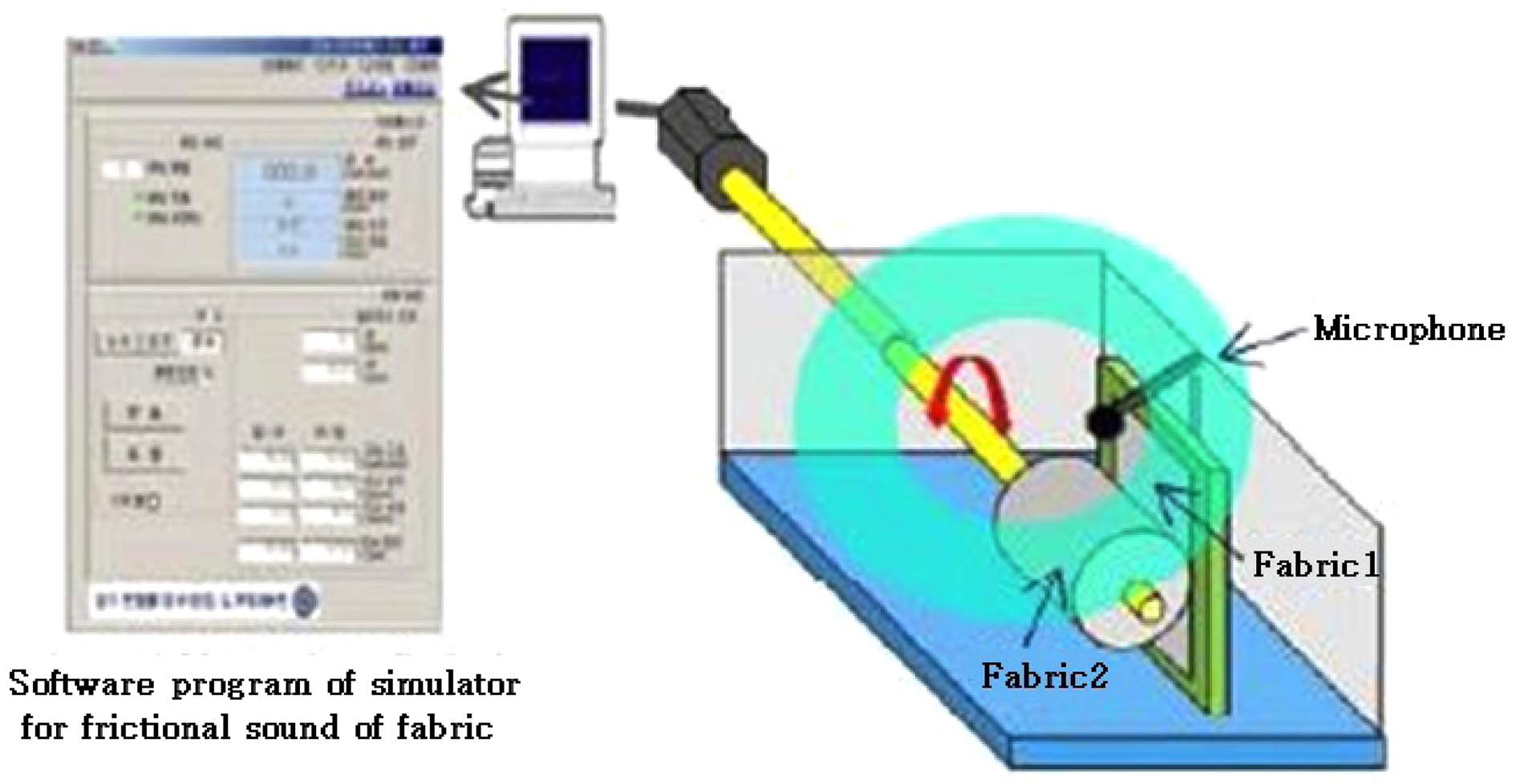

직물의 마찰음을 발생시키기 위해 동일한 시료 두 장을 준비하여 이 중 한 장은 직사각형 부분에 고정시키고, 다른 한장은 원통의 둘레에 감아 고정시켜 시료의 겉과 겉이 마주보게 한 후, 원통이 앞, 뒤로 회전하면서 마찰할 때 발생하는 소리를 녹음하였다. 이 때, 직물 소리를 발생 시키기 위해 Simulator for Frictional Sound of Fabric(Korea Patent No. 10-2008-0105524, 2008)(Fig. 1)을 사용하였으며, 소리 녹음을 위해 무향실(Loudness of background noise = 10 dB)에서 두 직물이 스치는 지점으로부터 1.5 cm 떨어진 지점에 고성능 마이크로폰(Type 4190, B&K, Denmark)을 설치하였다. 이 마이크로폰을 Pulse System(Type 7700, B&K)을 이용하여 95 dB, 1 kHz의 조건에서 calibration data를 얻었다. 이와 같이 준비를 한 후 시료의 마찰음을 평균 0.63 m/s의 속도로 30초간 녹음하여 웨이브 파일을 얻었다. 정확한 측정을 위해 3회씩 녹음하였다(Jin, 2012).

2.3.1. Fast Fourier Transform 분석

각 시료의 녹음된 소리는 Sound Quality Program(ver. 3.2, B&K, Denmark)을 이용하여 wave file로 전환하고, 0~17,500 Hz의 주파수 범위에서 FFT(Fast Fourier Transformation) 분석으로 스펙트럼을 얻었다.

2.3.2. 총음압과 심리음향학 변수의 측정(물리적 소리 특성 분석)

1) 총음압 : (SPL: sound pressure level)

각 직물의 물리적 소리 크기인 총음압을 비교하기 위하여 다음과 같은 식에 의해 계산하였다.

2) 심리음향학적 특성 분석

Zwicker(1990)가 제안한 심리음향학적 파라미터인 Loudness (Z), Sharpness(Z), Roughness(Z), Fluctuation strength(Z)를 계산하기 위해 사용한 수식은 아래와 같다.

N: total loudness

N'(z): loudness of bark band

g(z): zwicker’s weighting function

g(z) = 1(if z ≤ 16)

g(z) = exp(a(z-16))(if z > 16)

z = bark

a = 1/2 In(2)

나노섬유 웹 라미네이트 소재들의 역학적 성질은 KESFB(Kawabata Evaluation System for Fabric, Kato Tech Co., Ltd., Japan)를 사용하여 측정·비교하였으며, 인장, 굽힘, 전단, 표면, 압축, 두께 및 무게의 6가지 특성에 대해 총 17항목의 특성치를 측정하였다. 각 항목은 3회 측정 후 평균한 값을 사용하였고 시료들은 온도 20(±2)℃, 상대습도 65(±2)%의 항온항습실에서 표준조건으로 측정되었다(Youn & Lee, 2010).

역학적 특성은 직물의 고유한 특성이므로, 이를 파악함으로써 직물의 마찰이 소리에 미치는 주요한 영향요인을 파악할 수 있을 것으로 기대된다(Lee et al., 2012a).

나노섬유 웹 라미네이트 소재의 역학적 특성과 심리음향학적 특성과의 관계를 고찰하기 위해 SPSS 18.0을 사용하여 상관관계분석을 실시하였다. 또한 심리적으로 쾌적한 감성을 불러일으키는 소리 특성을 가지는 나노 웹 라미네이트 소재의 역학적 특성을 예측하기 위해 회귀분석을 실시하였다.

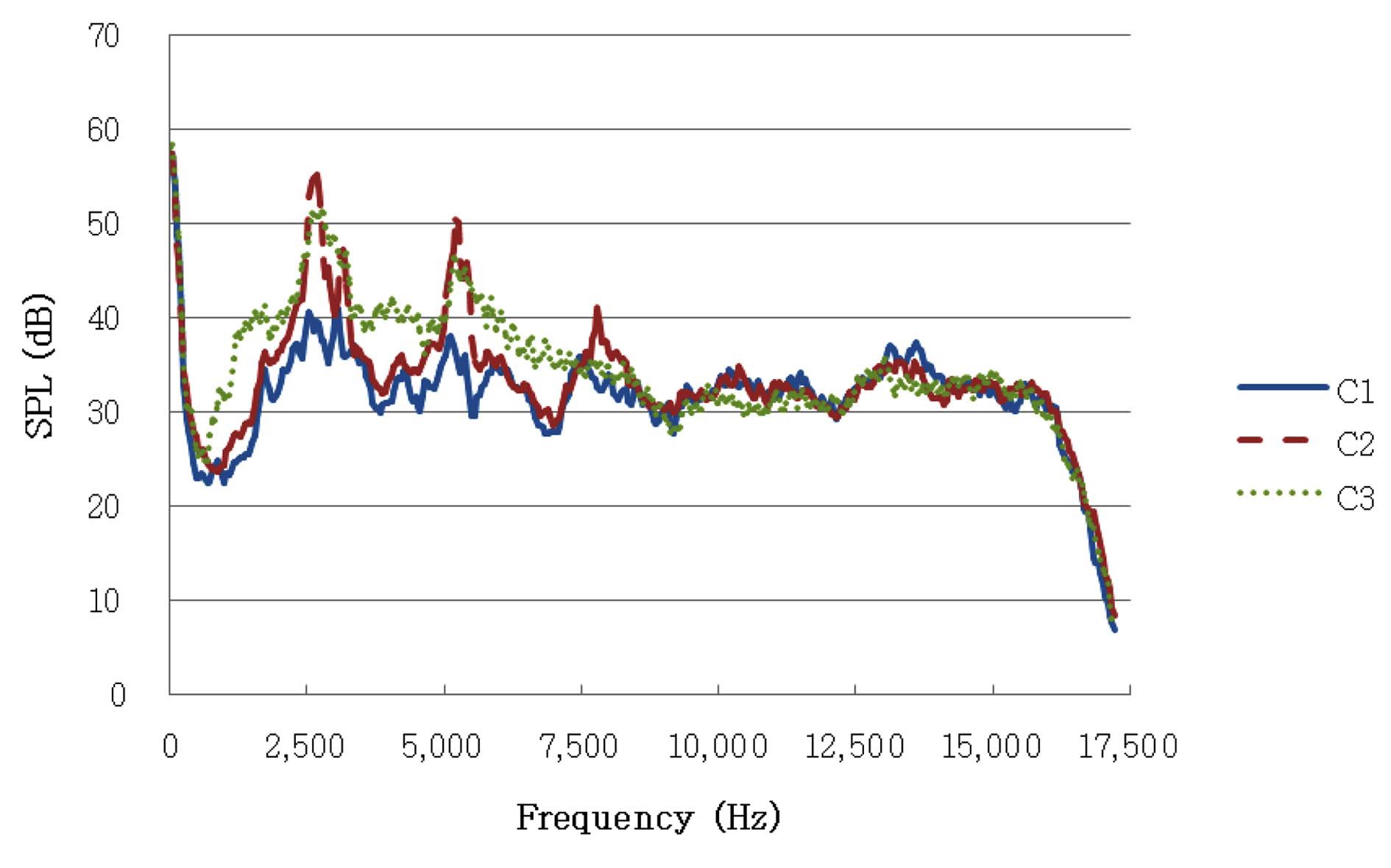

시료 3종의 소리를 FFT 방법에 의해 주파수 대 음압의 파형으로 변환하였다. 음향 스펙트럼의 형태가 변화하는 모습을 Fig. 2에 제시하였다. 시료의 마찰음에 대한 스펙트럼의 음압은 0~17,500 Hz의 주파수 범위에서 6.84~58.47 dB의 범위를 보였다. 가공방법이 다른 투습발수 직물의 마찰음을 측정한 선행연구(Yang et al., 2008b)를 통해 저주파대에서 라미네이트 직물의 소리가 가장 크다는 것을 알 수 있었다. 이는 본 연구에서 사용된 시료가 모두 라미네이트 직물이기 때문에 선행연구(Yang et al., 2008b)와 같이 저주파대에서 마찰음이 가장 클것으로 예상할 수 있었으며, 결과값을 통해 저주파수 대역인 0~5,000 Hz 사이에서 스펙트럼 피크가 빈번히 나타남을 확인하였다. 인간의 귀가 가장 민감하게 감지하는 주파수 영역이 1,000 Hz~4,000 Hz사이이기 때문에 각 스펙트럼의 피크들은 소리의 특징을 결정지을 것으로 사료된다. 더불어 이는 선행연구(Yang et al., 2008b)의 라미네이트 직물이 완만한 음압 곡선을 나타낸 것과는 달리 음압의 변화가 눈에 띄게 나타난 것을 확인할 수 있었다.

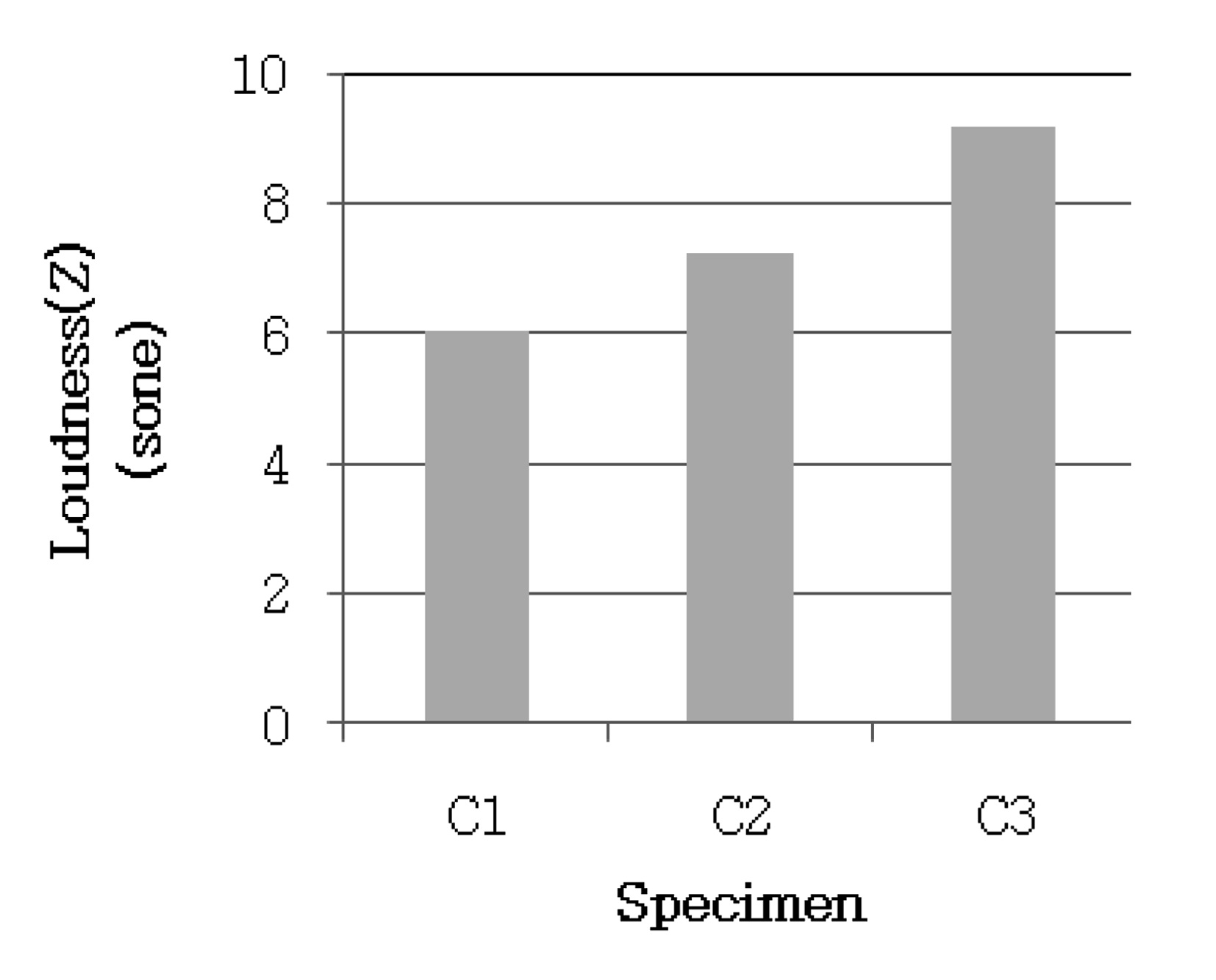

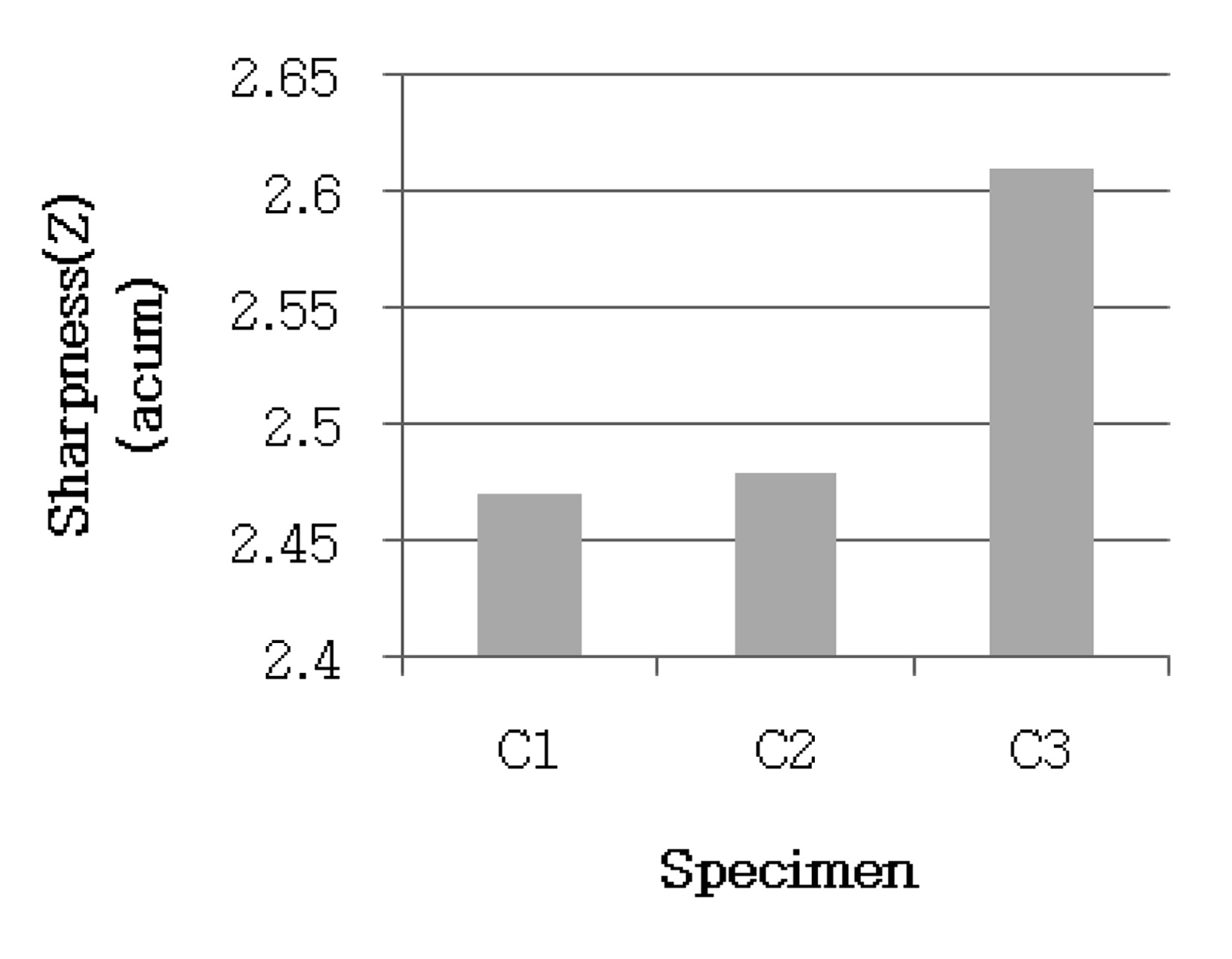

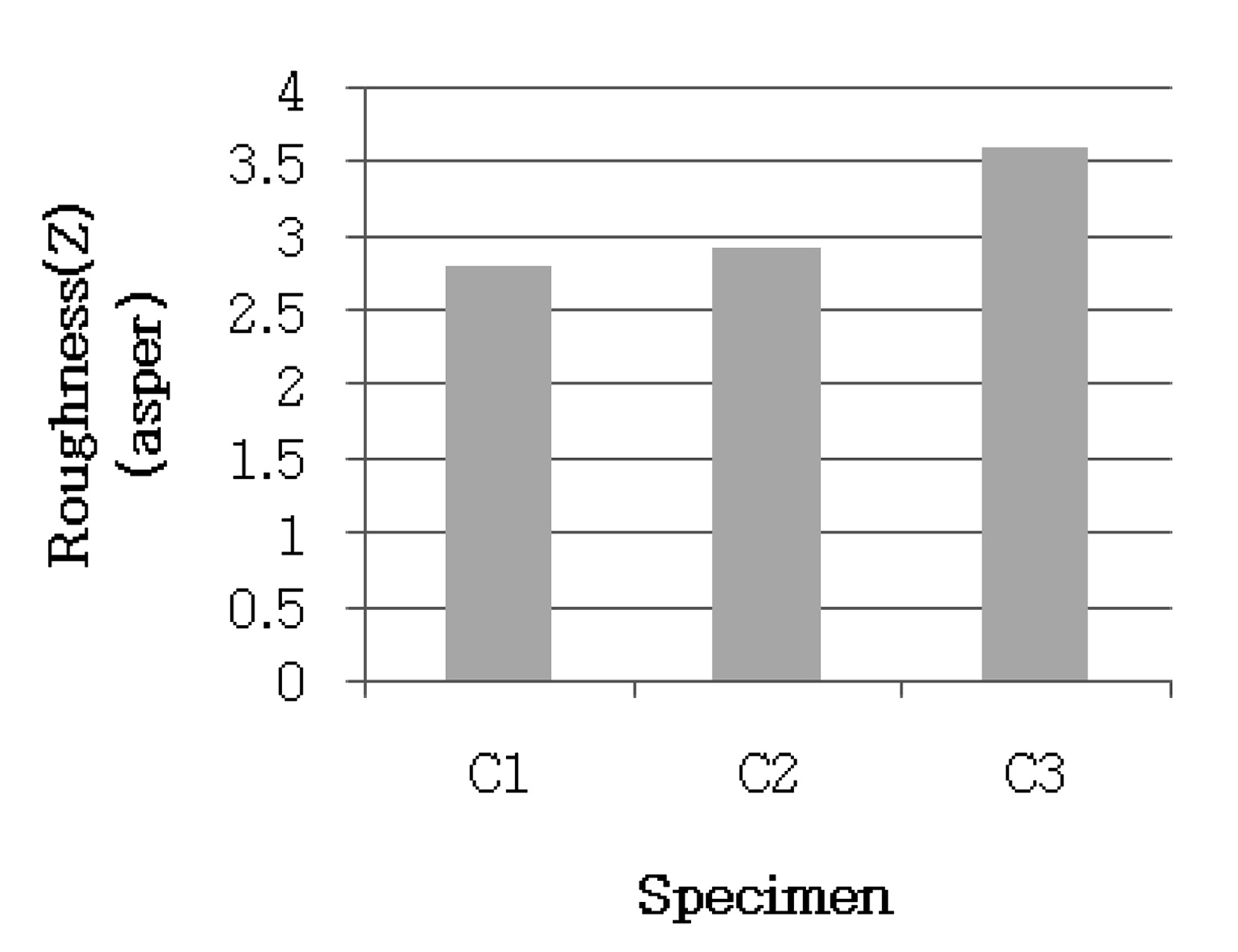

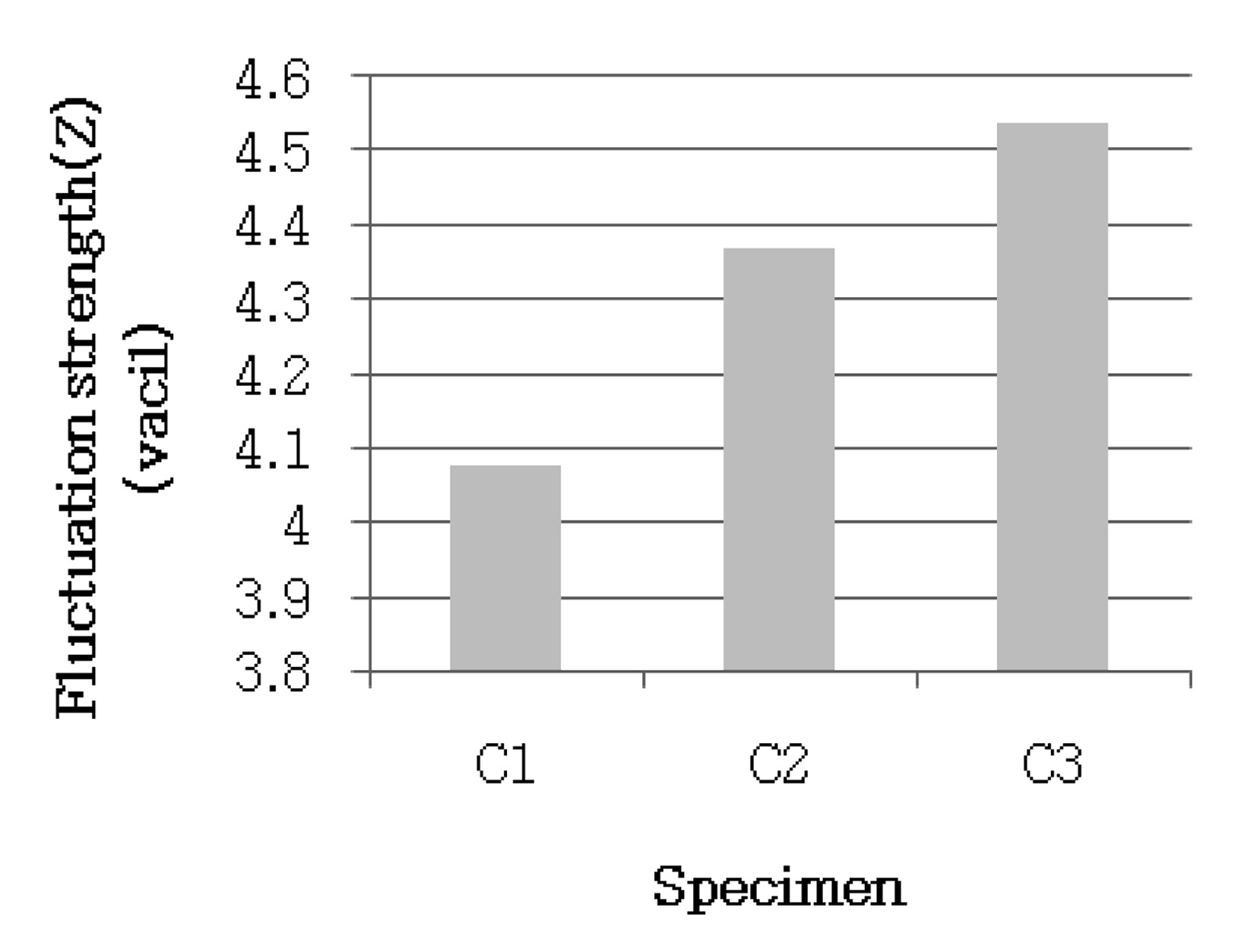

나노섬유 웹 라미네이트 소재의 직물 마찰음의 특성은 Fig. 3~7에 나타내었다.

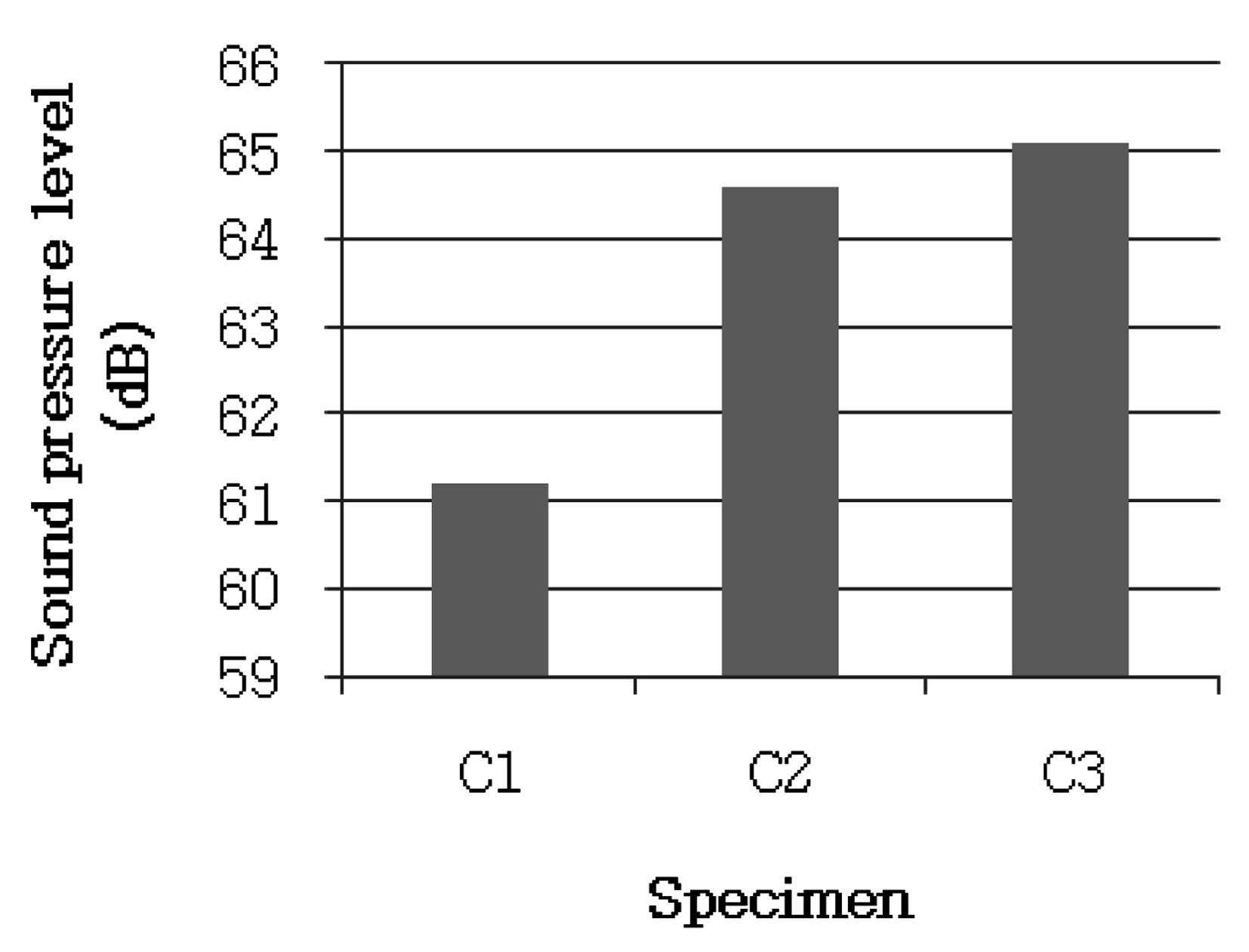

나노섬유 웹 라미네이트 소재의 SPL은 C1이 61.2dB, C2는 64.6 dB, C3는 65.1 dB로 C3가 가장 큰 값을 보였다. 일반적으로 투습발수 성능을 위해 코팅 가공을 한 직물의 소리는 약70 dB로 알려져 있으며(Lee et al., 2012a), Yang et al.(2008a)의 연구에서는 스포츠웨어용 투습발수 직물의 SPL이 75dB 이상으로 C1, C2, C3에 비해 현저하게 마찰음이 큼을 알 수 있었다.

뿐만 아니라 이는 직물의 마찰음을 최소화하기 위한 선행연구(Cho & Cho, 2012)에서 제작된 PU 나노섬유 웹 라미네이트 소재의 마찰음인 66.23 dB~71.30 dB 보다 낮은 값으로 투습발수 성능을 가진 소재 중 마찰음이 비교적 작은 시료임이 확인되었다.

나노섬유 웹 라미네이트 소재의 마찰음에 대한 심리음향학적 크기, 날카로움, 거칠기, 변동강도 모두 C1이 최소값을, C3가 최대값을 보였다. Loudness(Z)의 경우 6.05~9.17 sone으로 가장 넓은 범위를 보였으며, C1에서 C3로 갈수록 마찰음이 큰 시끄러운 직물임을 알 수 있었다. Sharpness(Z)는 2.47~2.61 acum으로 가장 좁은 범위를 보였으며, C1과 C2는 거의 유사한 값을 나타냈다. Roughness(Z)는 2.82~3.60 asper, Fluctuation strength(Z)는 4.08~4.54 vacil의 값을 나타냈다. 이를 통해 C1에서 C3로 갈수록 직물의 소리 특성이 심리적으로 더 크고, 날카롭고, 거칠게 인지됨을 알 수 있었다. 선행연구(Cho & Cho, 2012)에서 제작된 나노섬유 웹 라미네이트 소재의 심리음향학적 특성 또한 C1, C2, C3에 비해 대체로 높은 값을 나타내었다. SPL과 심리음향학적 특성의 모든 항목에 대해서 C1이 최소값을 나타내고, C2, C3 순서로 값이 증가하는 것을 통해 기반직물의 특성 및 적층 구조의 차이로 두께 및 무게가 증가함에

따라 직물의 마찰음 및 심리음향학적 특성이 증가한 것으로 사료된다. 특히 SPL의 경우 C1과 C2의 차이가 두드러지게 나타났는데(Fig. 3), C1과 C2가 기반직물의 특성에 차이를 둔 시료라는 점을 미루어볼 때, SPL은 기반직물의 특성에 영향을 받은 것으로 보인다. 즉, 고밀도 PET 기반직물이 일반 PET 직물에

비해 총음압이 낮아 소음이 작은 것을 알 수 있었다. 또한 C2와 C3는 적층 구조에 차이를 둔 시료인데, Sharpness(Z)의 경우에는 C2와 C3의 차이가 확연하여(Fig. 5), 기반직물의 적층 구조가 2층에서 3층으로 늘어남에 따라 Sharpness(Z)가 커짐을 알 수 있었다. 이 결과는 선행 연구 결과(Yang & Cho, 2009)에서 적층 구조가 2층인 A 직물의 Sharpness보다 적층 구조가 3층인 C 직물의 Sharpness가 더 큰 값을 보인다고 논의한 바와 일치한다.

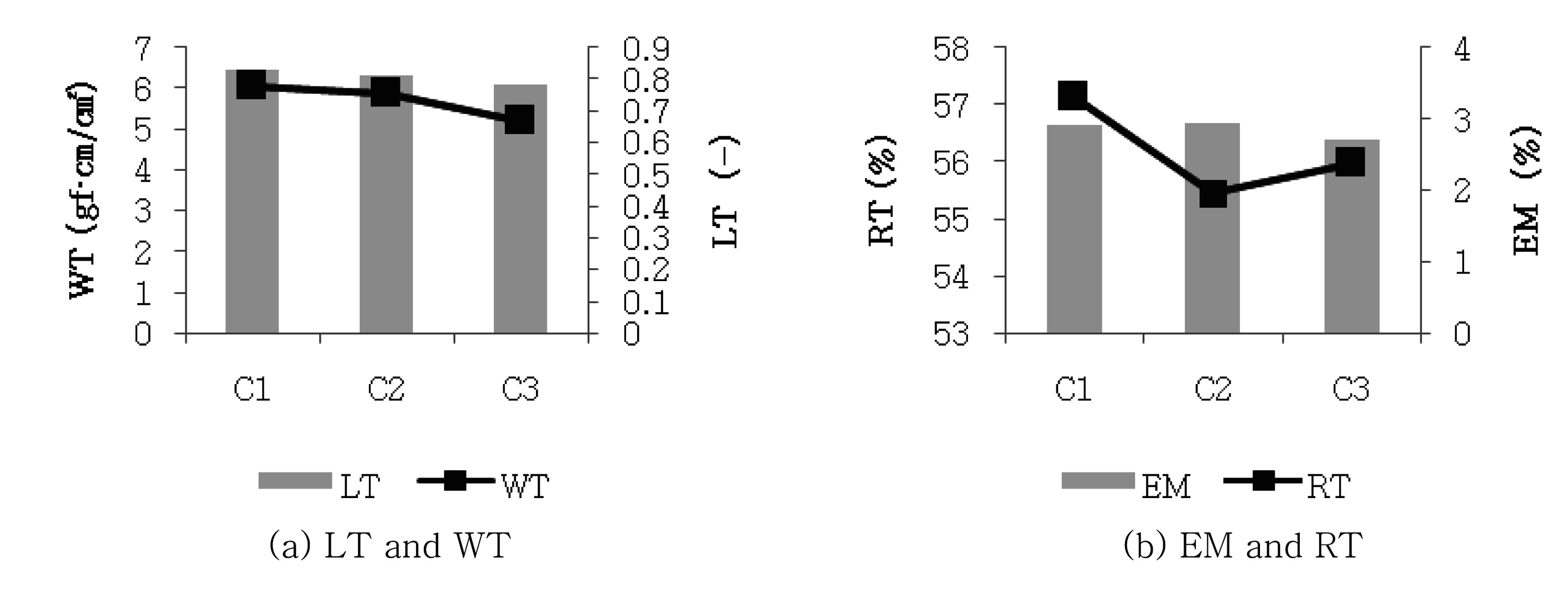

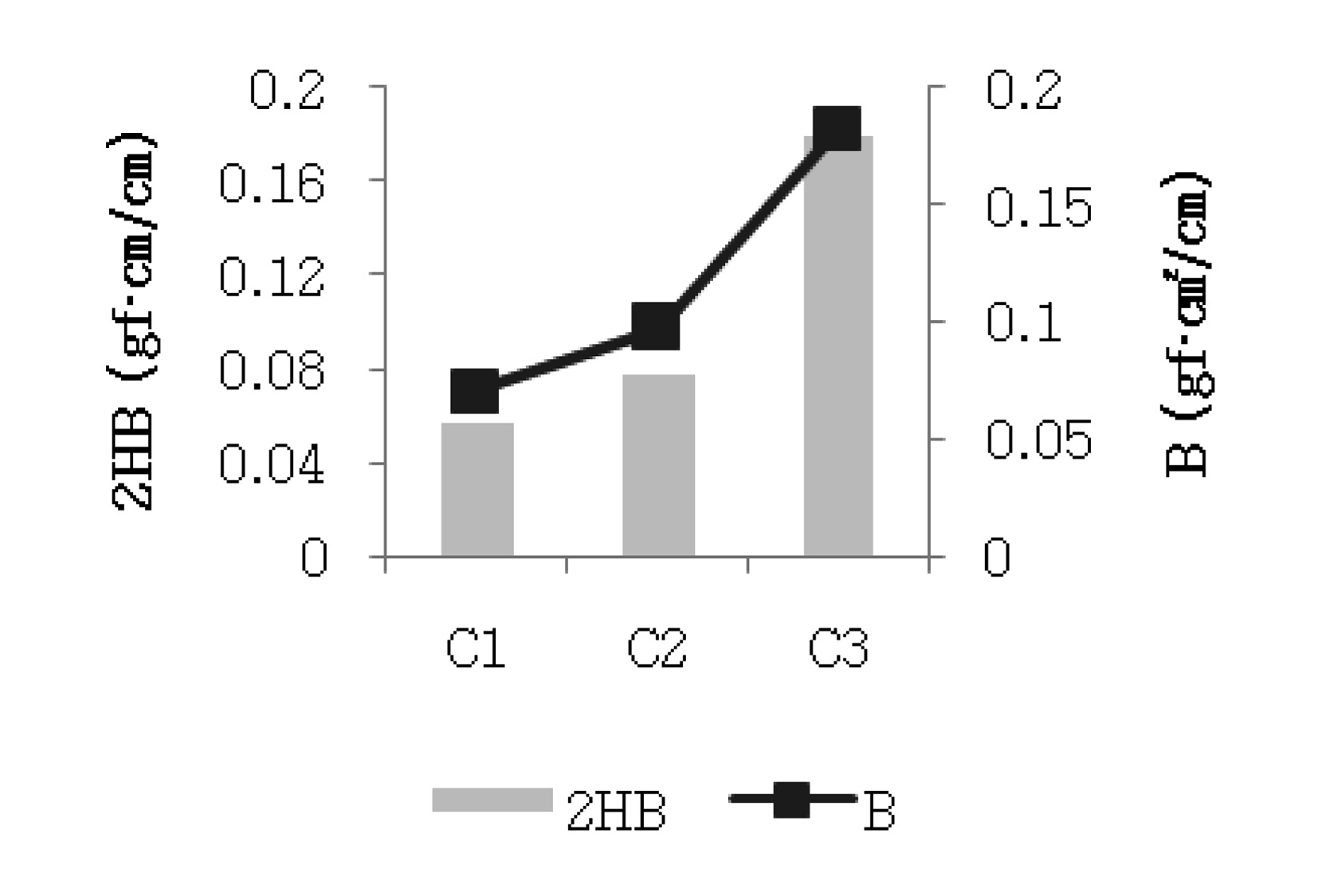

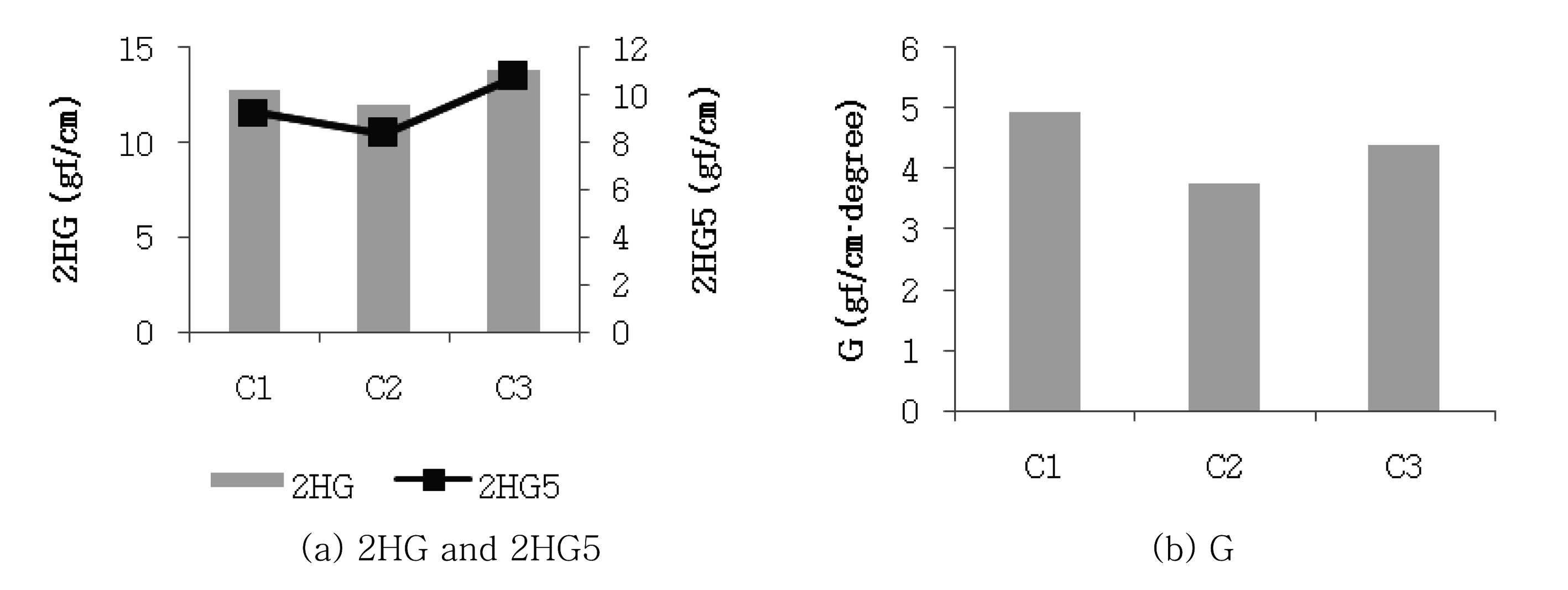

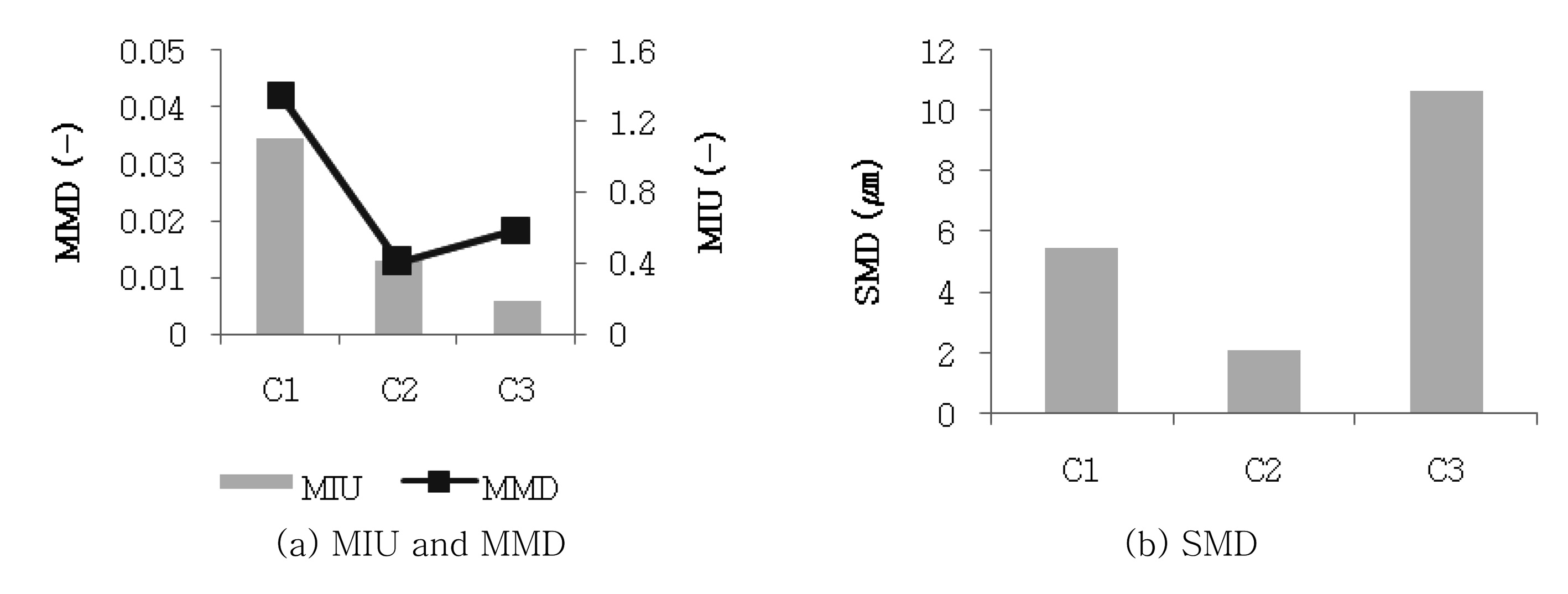

나노섬유 웹 라미네이트 소재 3종의 역학적 특성을 KES-FB system을 이용해 측정하였으며, 항목별 결과를 Fig. 8~13에 나타내었다.

인장특성은 직물에 한 방향으로 힘을 작용시켜 인장 또는 신장시킬 때, 힘과 변형 및 신장과의 관계로서 인장선형성(LT), 인장에너지(WT), 인장회복성(RT), 그리고 신장성(EM)의 4가지 항목으로 구성된다(Kim et al., 2006; Youn & Lee, 2010). 인장선형성(LT)은 Fig. 8-(a)에서 보여지듯, 세 시료가 비교적 유사한 값을 나타내었다. 인장선형성(LT) 값이 크다는 것은 인장초기에 신도저항이 증가하여 착용감이 좋지 않은 것인데, 세 시료 모두 선행연구(Youn & Lee, 2010)의 PTFE 라미네이트 직물이나 PU 코팅 직물의 값보다 낮은 값을 나타냈다. 인장회복성(RT)은 Fig. 8-(b)에서 보는 바와 같이 C1이 두드러지게 높은 값을 나타내는데, 이를 통해 C1이 탄성회복성 및 치수안정성이 좋은 직물임을 알 수 있었다.

굽힘 특성은 직물의 미끄럼 저항이나 드레이프성, 촉감 그리고 구김이나 주름과 관련된 성질로서 굽힘강성(B), 굽힘이력(2HB)으로 구성되며, 직물의 태에 영향을 미친다. 세 시료 중 C3가 굽힘강성(B), 굽힘이력(2HB) 모두 높은 값을 나타내었으며(Fig. 9), 이를 통해 C3가 가장 굽히기 어렵고 뻣뻣한 촉감을 가진 직물 임을 알 수 있었다. 이는 3-layer로 이루어진 C3가 C1, C2에 비해 두께가 두껍기 때문인 것으로 사료된다. 반대로

C1은 두 항목 모두 가장 작은 값을 보였으며 이는 직물의 탄력이 풍부하고 변형이 비교적 쉬워 신체의 곡선을 나타내기 용이한 직물임을 나타낸다(Kim, 2001).

전단특성은 굽힘 특성과 마찬가지로 직물의 드레이프성에 영향을 미치는 요소로 의복의 외관, 형태 그리고 착용감과 밀접한 관계가 있다(Kim et al., 2006; Youn & Lee, 2010). 전단강성(G)과 전단이력(2HG, 2HG5) 모두 C3가 대체로 높은 값을 보이며(Fig. 10), 굽힘 특성과 마찬가지로 C3의 3-layer 구조 때문인 것으로 사료된다.

표면특성은 직물의 평활함과 관련되는 특성으로 세 시료의 표면특성은 Fig. 11을 통해 확인할 수 있다. 평균마찰계수

(MIU)와 평균편차(MMD)는 Fig. 11-(a)와 같이 C1이 가장 큰 값을 보였으며, 표면의 거칠기(SMD)는 비교적 낮은 값을 나타내어 세 시료 중 C1은 표면이 매끄럽고 마찰력이 균일한 직물임을 알 수 있었다.

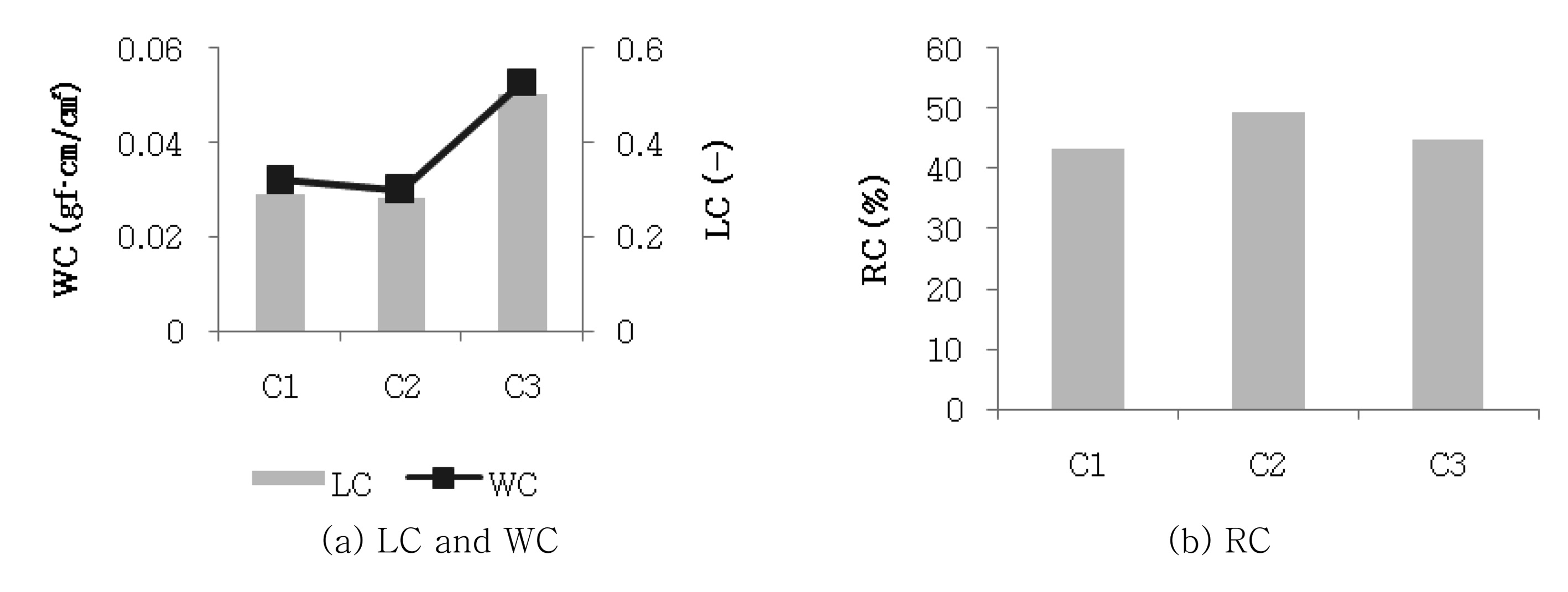

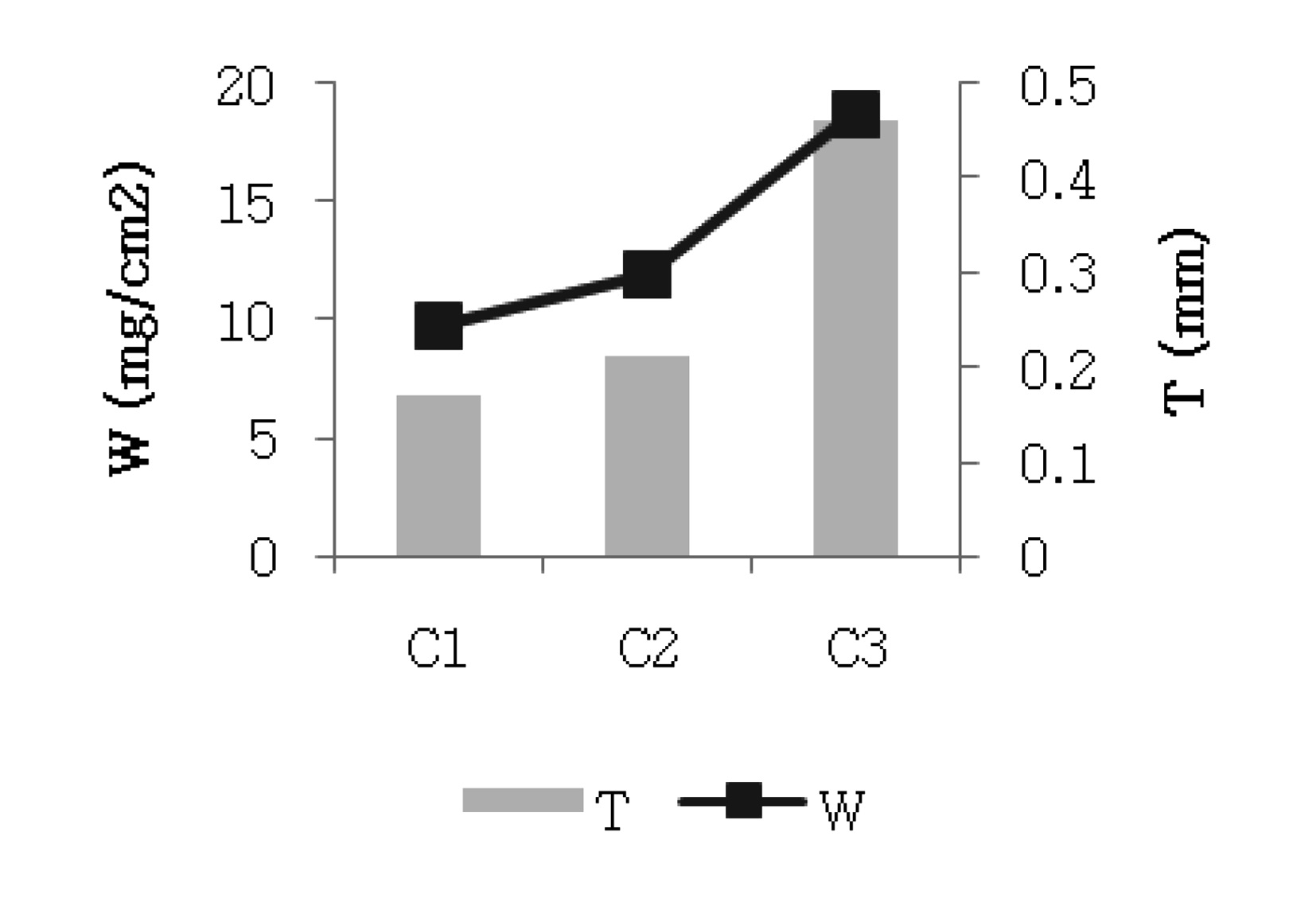

압축특성은 직물의 부피감과 섬도, 두께와 관련된 특성으로 Fig. 12에 나타내었으며, 압축선형성(LC), 압축에너지(WC) 모두 C3가 높은 값을, 압축회복성(RC)은 C2가 가장 높은 값을 보였다.

두께 및 무게는 Fig. 13에서 보여지듯 C3가 가장 두껍고 무거운 직물인 것으로 나타났다. 이는 C3가 3-layer 구조로 인해 다른 시료들에 비해 두께 및 무게가 증가했기 때문이며, 두께는 직물의 외관과 쾌적성에, 무게는 착용감에 영향을 주는 요소이다(Kim et al., 2006; Youn & Lee, 2010).

3.4. 나노섬유 웹 라미네이트 소재의 역학적 특성과 소리 특성과의 관계

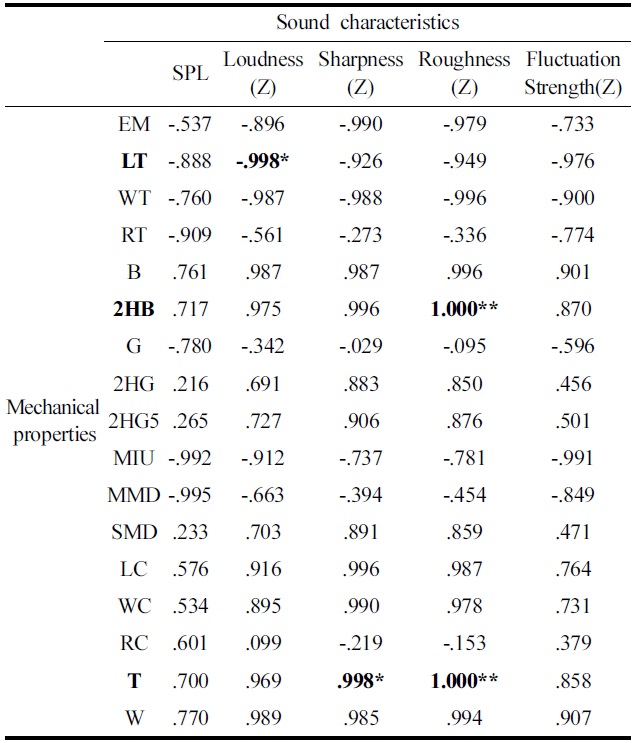

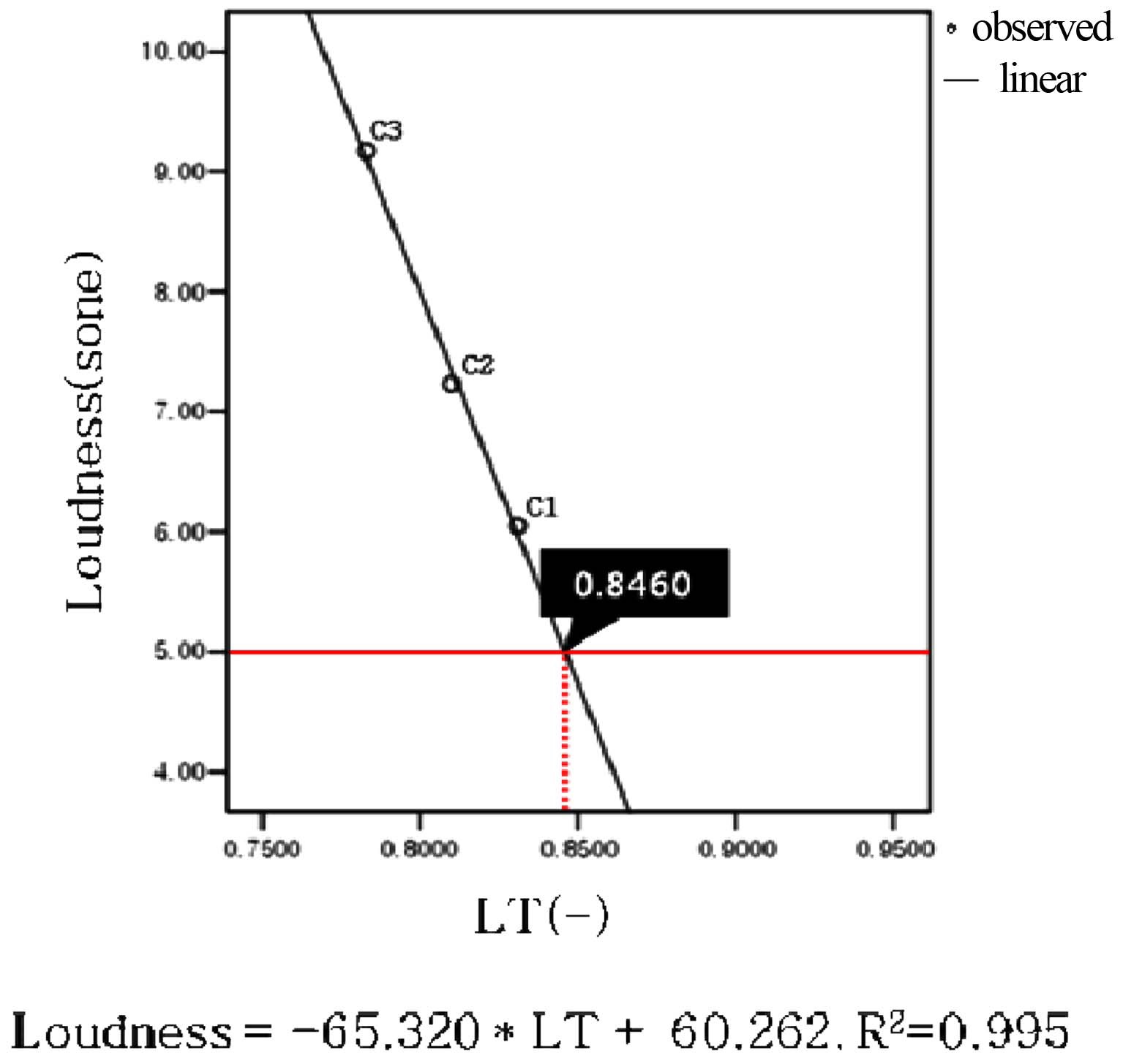

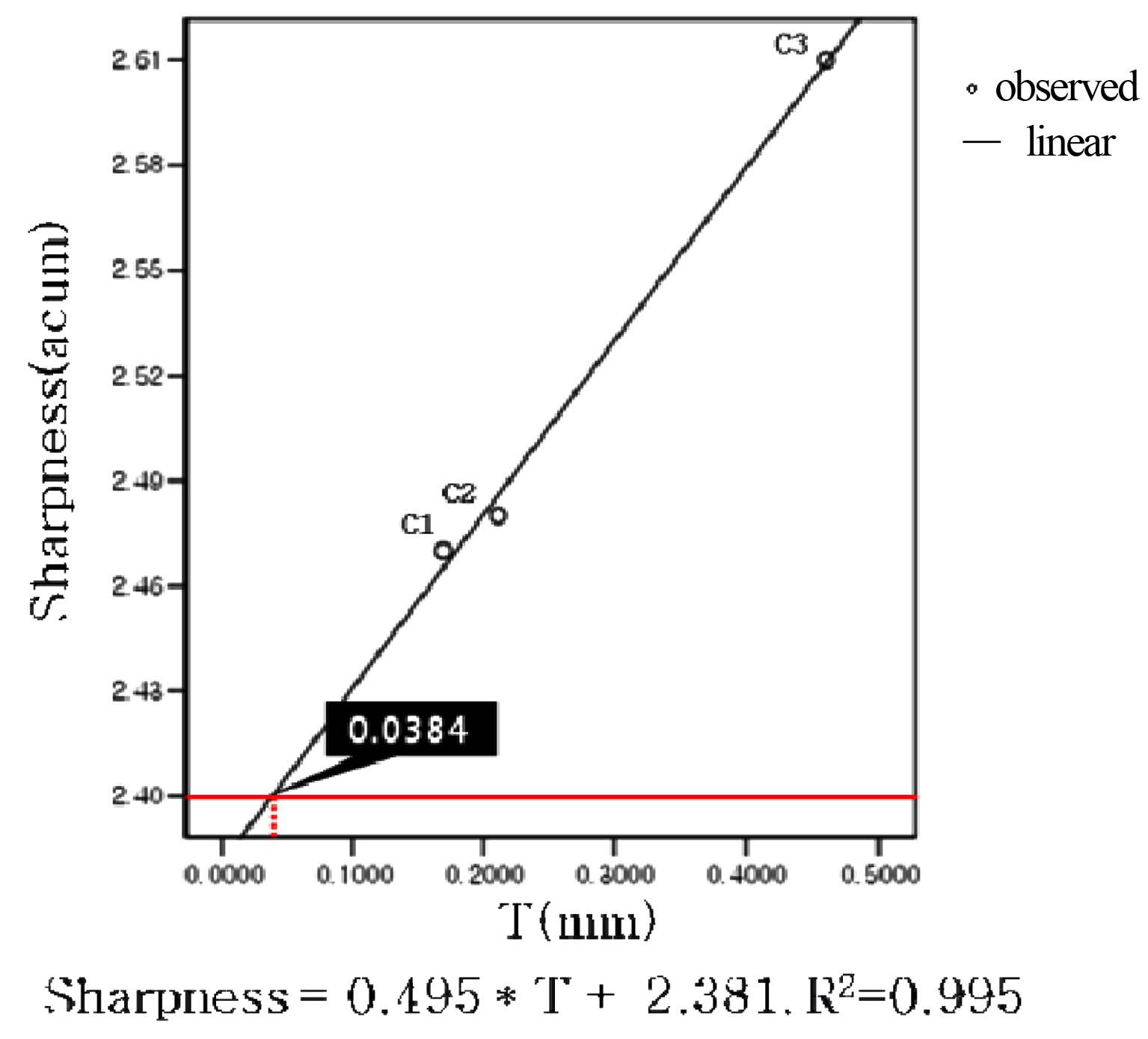

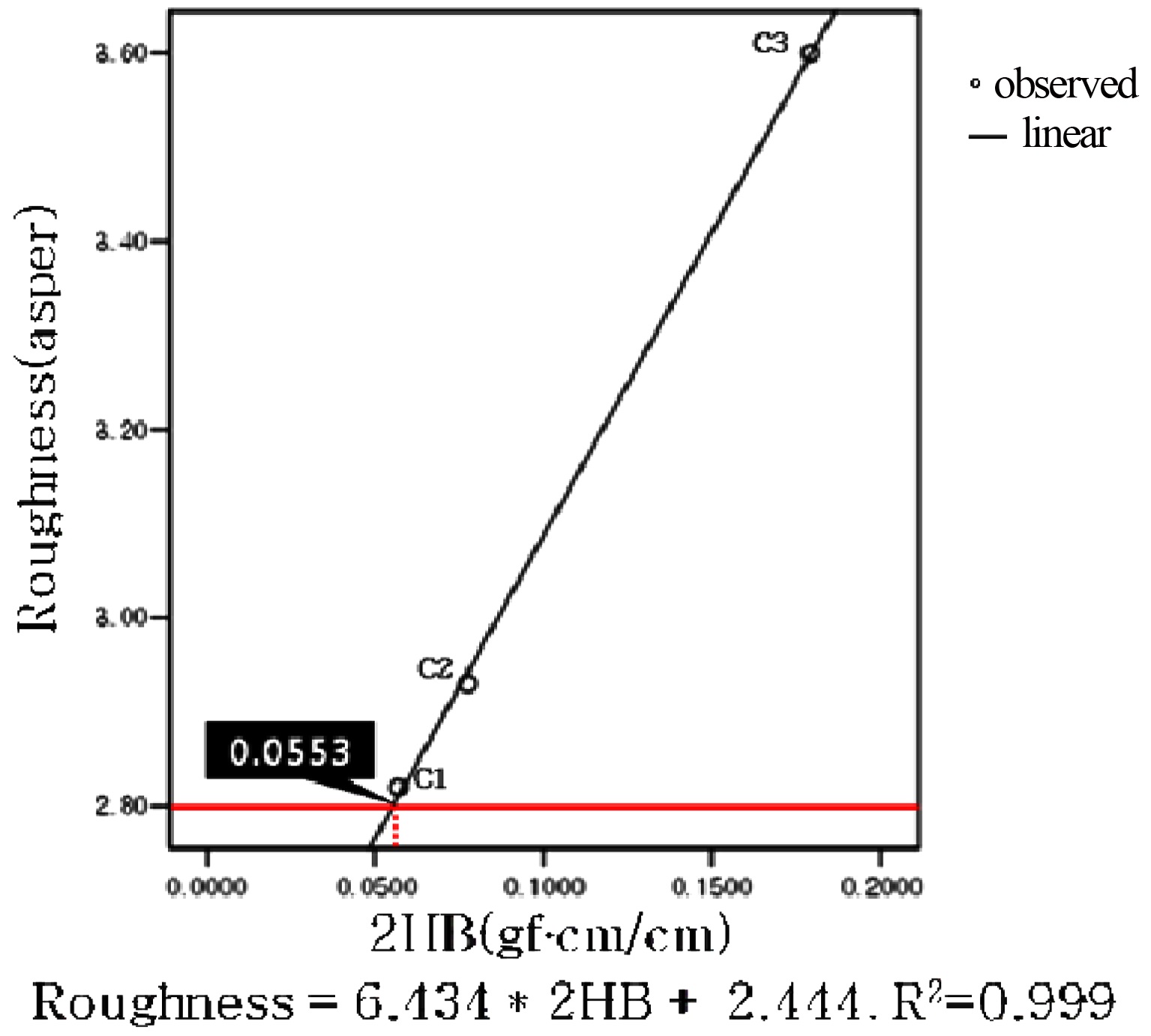

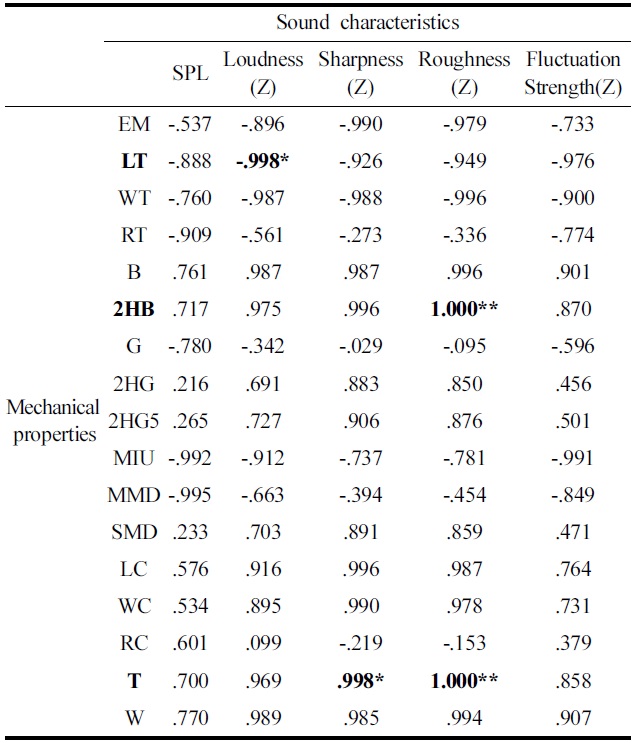

나노섬유 웹 라미네이트 소재의 역학적 특성과 직물의 소리 특성간의 상관관계를 분석한 결과는 Table 2와 같다. Loudness (Z)는 인장선형성(LT)과 부적 상관관계를, Sharpness(Z)는 두께(T)와, Roughness(Z)는 굽힘이력(2HB)과 두께(T)와 정적 상관관계를 나타내었다.

Correlation between sound characteristics and mechanical properties of electrospun nanofiber web laminates

인장 특성의 4가지 항목 중 특히 인장선형성(LT)은 Loudness(Z)와 부적(-)상관 관계를 보였는데 이는 인장 초기 신도저항이 적은 직물일수록 마찰음이 시끄럽게 인지됨을 의미한다. Sharpness(Z)의 경우 두께(T)와 정적(+) 상관관계를 보여 두께가 두꺼운 직물일수록 날카로운 소리로 인지됨을 알 수 있었다. 굽힘이력(2HB)과 두께(T)는 거칠기(Roughness(Z))와 정적(+) 상관관계를 보였으며, 이를 통해 물리적힘에 의한 직물의 굽힘이 어렵고 두께가 두꺼운 직물일수록 소리가 거칠게 인지됨을 알 수 있었다.

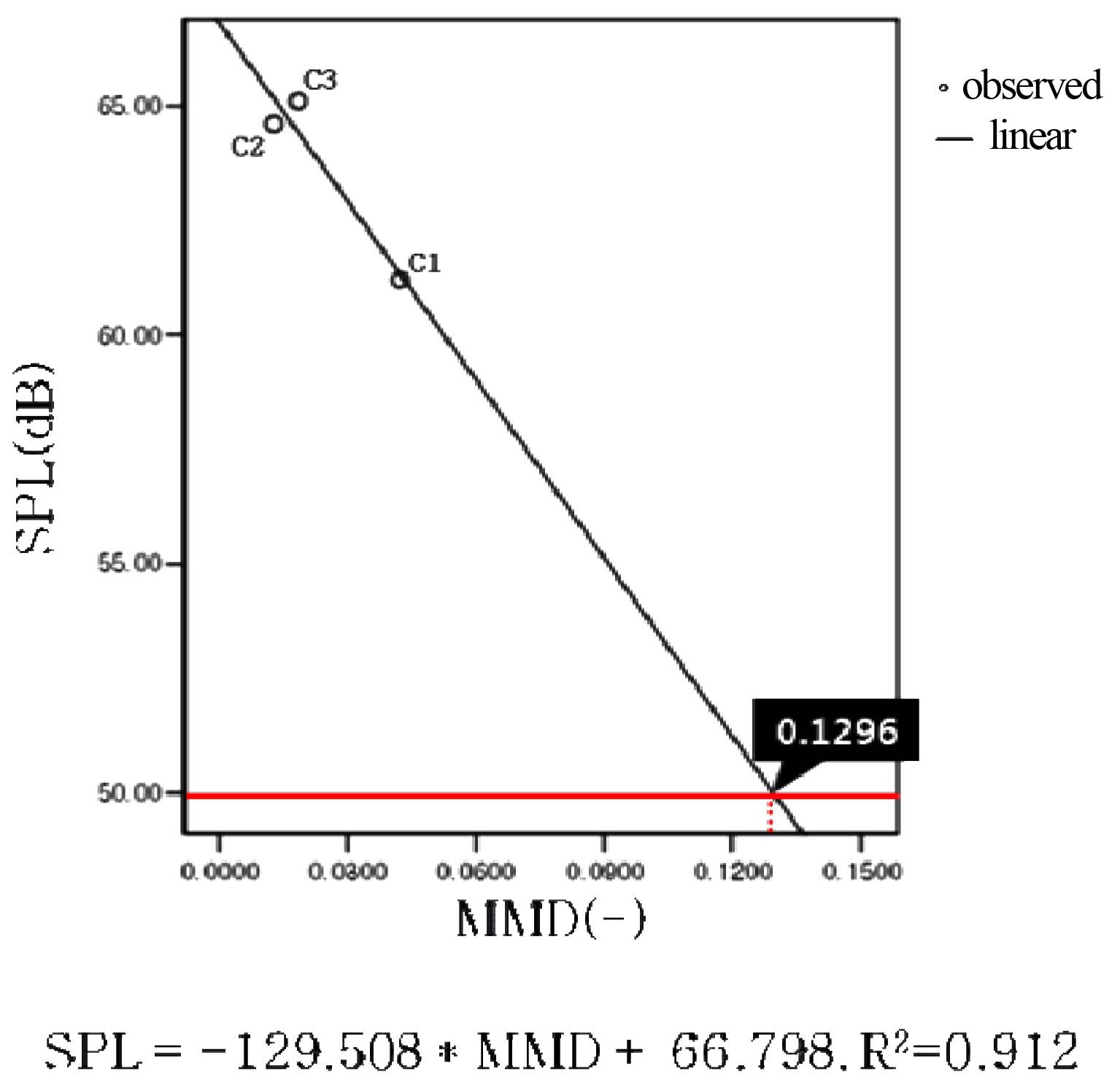

직물의 역학적 특성과 소리특성 간의 관계를 좀 더 자세히 알아보기 위해, 소리 특성과 역학적 특성 간에 상당히 높은 유의한 값을 가지는 상관관계를 보인 변수들(Table 2)을 중심으로 회귀분석을 실시하였다(Fig. 14~Fig. 17). 회귀분석을 실시한 결과, 마찰계수의 표준편차(MMD)와 인장선형성(LT)은 소리 특성인 SPL과 Loudness(Z)에 부적 관계를 보이기 때문에, 마찰계수의 표준편차(MMD) 값과 인장선형성(LT) 값이 작을수록 직물의 소리가 더 크고, 시끄럽게 느껴짐을 알 수 있었다(Fig. 14,Fig. 15). 반면, 두께(T)와 굽힘이력(2HB)은 소리 특성인 Sharpness(Z)와 Roughness(Z)에 정적 관계를 보여, 두께(T)가 두꺼울수록 날카로운 소리로, 굽힘이력(2HB) 값이 클수록 거친 소리로 느껴짐을 알 수 있었다(Fig. 16,Fig. 17).

선행연구(Yang & Cho, 2009)에 따르면, 직물 마찰음을 불쾌하게 느끼기 시작하는 총음압은 50 dB이다. 이를 Fig. 14의 회귀식에 대입하면, 역학적 특성인 마찰계수의 표준편차(MMD)가 0.1296 값을 가질 때, 직물의 마찰음 중 하나인 총음압(SPL)이 50 dB임을 알 수 있다.

심리음향학적 크기를 살펴보면, 1 sone은 1,000 Hz에서 음압 레벨이 40 dB인 순음에서 느끼는 주관적 소리 크기의 값으로, 조용한 방안의 환경음이 약 1 sone에 해당하는 것으로 보고되고 있으며(Schiffman, 1976), 2 sone~5 sone 정도는 나지막한 대화 소리에 해당된다. 이를 Fig. 15의 회귀식에 대입하면, 역학적 특성인 인장선형성(LT)이 0.8460 값을 가질 때, 직물의 소리 특성 중 Loudness(Z)가 5sone임을 알 수 있다.

목관 악기의 날카로움이 약 0.5acum~2.0acume 정도(Goad, 1991)이므로, Fig. 16의 회귀식에 대입하면, 역학적 특성인 두께(T) 값이 0.0384 mm를 가질 때, 직물의 소리 특성 중 Sharpness(Z)가 2.0 acum임을 알 수 있다. 또한 심리음향학적 거칠기를 살펴보면, Fig. 17의 회귀식에 따라 역학적 특성인 2HB가 0.0553 gf·cm/cm를 가질 때, 직물의 소리 특성 중 Roughness(Z)는 2.8 asper임을 알 수 있다.

따라서 나노섬유 웹 라미네이트 소재의 소리 특성과 역학적 특성의 회귀 예측모델 결과에 따라, 마찰계수의 표면특성

(MMD) 값이 0.1296, 인장선형성(LT) 값이 0.8460, 두께(T) 값이 0.0384 mm, 그리고 굽힘이력(2HB) 값이 0.0553 gf·cm/cm의 역학적 특성을 가지는 나노섬유 웹 라미네이트 소재가 착용자에게 심리생리적으로 쾌적한 감성을 불러일으키는 소리 특성을 가지는 것으로 예측할 수 있다.

본 연구에서는 새로운 투습발수 소재인 나노섬유 웹 라미네이트 소재의 기반직물의 특성 및 적층 구조에 차이를 두어 제작한 3종의 나노섬유 웹 라미네이트 소재에 대해,잔향이 발생하지 않는 무향실에서 직물소리 발생 장치를 이용하여 직물의 마찰음을 측정하였다. 또한 심리음향학적 특성을 분석하여 직물의 역학적 특성과의 상관관계를 살펴보았으며, 유의한 상관관계를 가지는 결과값을 중심으로 회귀분석을 실시하여 역학적 특성과 소리 특성간의 관계를 살펴보고 역치를 산출하였다.결과 요약 및 결론은 다음과 같다.

1. 나노섬유 웹 라미네이트 소재 간 기반 직물 및 적층 구조에 따라 직물의 마찰음에 차이가 있었다. 나노섬유 웹 라미네이트 소재의 SPL은 61.2dB~65.1dB의 범위를 나타냈으며, C1이 최소값을 나타내고, C2, C3 순서로 값이 증가하였다. 심리음향학적 크기, 날카로움, 거칠기, 변동강도 모두 C1이 최소값을, C3가 최대값을 보였다. 이는 C1에서 C3로 갈수록 직물의 소리 특성은 심리적으로 더 크고, 날카롭고, 거칠게 인지됨을 나타낸다. 선행연구를 통해 일반적인 투습발수 직물에 비해 총음압은 현저히 낮은 값을 보임을 알 수 있었고, 시료간의 총음압, 심리음향학적 크기의 결과 값을 토대로 기반직물의 두께 및 무게, 적층 구조의 차이가 직물의 마찰음 및 심리음향학적 특성에 영향을 준 것으로 사료된다.

2. 나노섬유 웹 라미네이트 소재의 역학적 특성과 심리음향학적 특성간의 상관관계를 분석한 결과, 인장선형성(LT)은 심리 음향학적 크기(Loudness(Z))와 부적(-) 상관관계를 나타냈고, 날카로움(Sharpness(Z))은 두께(T)와 정적(+) 상관관계를 보였다. 또한 거칠기(Roughness(Z))는 굽힘이력(2HB), 두께(T)와 정적(+) 상관관계를 나타내었다. 마찰계수의 표면특성(MMD) 값이 0.1296, 인장선형성(LT) 값이 0.8460, 두께(T) 값이 0.0384 mm, 그리고 굽힘이력(2HB) 값이 0.0553 gf·cm/cm의 역학적 특성을 가지는 나노섬유 웹 라미네이트 소재의 소리 특성이 착용자에게 쾌적감을 불러일으킬 수 있을 것으로 예측할 수 있었다.

이상의 결과에서 나노섬유 웹 라미네이트 소재의 기반 직물의 특성 및 적층 구조에 따른 직물 마찰음의 차이를 알 수 있었다. 동일한 나노섬유 웹과 라미네이팅 공정을 거쳤으나, C1의 기반 직물은 C2, C3의 기반직물에 비해 더 가벼운 고밀도 직물이었기에 직물의 마찰음을 최소화한 것으로 사료된다. 특히 C3의 경우 3-layer 구조로 인해 다른 두 시료에 비해 무겁고 두꺼웠기 때문에 직물의 마찰음이 가장 시끄럽게 인지된 것으로 판단된다. 따라서 마찰음을 최소화한 직물을 만들기 위해서는 무게와 두께를 최소화하고 인장 초기 신도저항을 크게 하며, 굽힘 성질이 우수한 기반직물을 사용할 것을 제안한다.

본 연구는 투습발수 성능을 가진 나노섬유 웹 라미네이트 소재의 기반 직물의 특성 및 적층 구조에 따라 직물의 마찰음을 최소화할 수 있는 요인을 확인하였다. 이는 나노섬유 웹 라미네이트 소재의 직물마찰음을 최소화할 수 있는 조건을 제시하고 심리생리적으로 쾌적감을 주는 투습발수 직물 개발을 위한 기초자료로 사용될 수 있을 것으로 사료된다. 직물의 마찰음을 최소화한 나노섬유 웹 라미네이트 소재는 위장이 필요한 전투복용 소재나 경찰복 소재 등 특수복 소재는 물론, 감성적 측면까지 고려한 아웃도어 의류용 소재, 스포츠웨어용 소재, 일상복 소재 등 다양한 분야에 사용될 수 있을 것으로 기대된다.