열전도성 복합재료는 방열특성이 요구되는 다양한 분야에 응용되고 있다. 그래핀은 우수한 전기전도성, 기계적 특성, 열전도 특성을 가지는 잠재성이 높은 물질이다. 그러나 기존의 그래핀 입자를 사용한 경우에서는 유기용매를 이용하여 분산을 하게 되어 청정생산공정측면에서 이를 개선하는 연구가 필요하다. 본 연구에서는 마이크로플루이딕(microfluidic)으로 균일한 미립자를 제조하는데 있어 계면안정제를 도입하여 수분산을 통한 그래핀 용액을 연속상(water phase)으로 사용하여 표면에 그래핀이 분포된 폴리메틸메타크릴레이트(Poly(methyl methacrylate), PMMA)미립자를 제조하였다. 본 연구의 제조방법은 소량의 그래핀으로 열전도 특성이 향상되어 열전도성 복합재료로 사용이 가능하다.

최근 차세대 전자소자는 박형화 및 다기능화로 인해 고집적화되어 이에 따른 열 밀도의 증가로 발열의 효과적인 제어가 어렵다. 이러한 발열의 문제로 인해 전자 소자의 신뢰성 및 수명이 저하되는 심각한 단점이 있다[1-4]. 효과적인 발열 제어를 위해서는 높은 열전도도를 가지는 물질이 필요하며 이를 응용한 열전도성 복합재료가 각광받고 있다. 열전도성 복합재료는 특히 전자소자에서 기존의 금속이 차지하고 있던 기능을 대체할 수 있는 새로운 가능성을 제공하며, 가볍고 목적에 맞는 열전도를 가질 수 있다[5-7]. 열전도성 복합재료의 수지로 많이 사용되는 고분자는 일반적으로 매우 낮은 열전도성을 가지고 있다[6]. 이를 해결하기 위해서는 우수한 열전도성을 갖춘 충전제(filler)를 도입해야 한다. 현재 열전도성 복합재료에는 산화 알루미늄(Al2O3), 질화 알루미늄(AlN), 보론나이트라이드(BN) 등의 충전제(filler)를 첨가하여 많이 사용되고 있다[7-9]. 이와 같은 충전제들은 열전도 특성이 우수하여 열전도성 복합재료에 적합하지만 밀도가 증가하여 경량화, 박형화를 요구하는 추세에 적합하지 않다.

최근에는 탄소나노튜브(carbon nanotube, CNT), 탄소섬유(carbon fiber), 그래핀(graphene) 등의 탄소계 충전제들은 열전도도가 높고 밀도가 낮아 기존에 열전도성 복합재료로 사용되는 충전제들을 대체하려는 연구가 활발히 진행 중이며[10,11], 그 중 가장 주목받고 있는 것이 그래핀이다.

그래핀은 탄소 원자들이 육각형 모양으로 연결된 구조를 가지는 탄소 동소체이다. 그래핀은 원자수준의 두께와 2차원 판상 구조로 인하여 CNT에 비해 넓은 표면적을 가지며 우수한 기계적 특성, 전기 전도성, 열전도 특성을 가진다는 장점이 있다[12,13]. 특히, 그래핀은 매우 우수한 열전도 특성을 가지며, 단일층 그래핀의 경우 5,000 W/mK의 열전도도를 나타낸다[14]. 이렇게 그래핀은 우수한 특성 및 잠재적 활용 가능성이 높아 차세대 전자소자, 디스플레이 등을 위한 응용이 기대되고 있다. 그러나 이러한 장점에도 불구하고 그래핀을 열전도성 복합재료에 도입하게 되면 그래핀간에 반데르발스힘(van derwaals force)으로 인한 응집(aggregation) 현상이 발생한다. 그로 인해 고분자 매트릭스에 그래핀이 균일하게 분산되지 않아 도입된 함량에 비해 열전도성이 현저하게 감소하는 문제가 있다[15,16]. 따라서, 그래핀 기반 열전도성 복합재료는 여전히 많은 연구가 필요한 상황이다.

이와 같은 문제를 해결하기 위해서는 그래핀들이 고분자매트릭스에 균일하게 분산이 되어 있어야 한다. 또한 분산된 그래핀들이 서로 접촉하여 연결이 되어 있으면 전자소자에서 방출되는 열이 흐를 수 있는 통로가 형성되어 열전도도가 낮은 고분자도 높은 열전도성을 가질 수 있다.

또한, 그래핀을 기반으로 한 열전도성 복합재료를 제조하기 위해서는 용매에 분산된 상태로 이용한다. 그래핀의 경우 일반적으로 유기용매에 분산시켜 사용한다[12,17,18]. 따라서, 그래핀을 유기용매가 아닌 물에 분산할 수 있다면 이는 청정제 조기법이 될 수 있다.

본 연구에서는 열전도성 복합재료 제조를 위해 불안정한 그래핀의 분산성을 해결하고자 수중유 에멀젼(O/W emulsion) 방법을 통하여 균일한 형태의 미립자를 제조하고, 표면에만 그래핀이 분포된 미립자를 개발하였다. 제조된 미립자간의 연결을 통해 열전도 경로를 제공함으로 소량의 그래핀으로도 열전도 성능을 향상시킬 수 있다.

본 연구에서는 투명성이 우수한 폴리메틸메타크릴레이트(poly(methyl methacrylate) (PMMA, IF870, LG MMA)와 높은 열전도율을 가지는 그래핀(Grade: AO-1, Graphene-supermarket)을 사용하였다. PMMA 입자 제조를 위해 유기상으로는 디클로로메탄(dichloromethane) (DCM, Aldrich)을 사용하였고, 연속상으로는 폴리비닐알콜(poly(vinyl alcohol) (PVA, Aldrich)과 소듐 아자이드(sodium azide) (TCI), Tween #20 (Samchun)을 구입하여 사용하였다. 그래핀 분산액 제조를 위한 계면안정제로는 소듐 도데실 설페이트(sodium dodecyl sulfate) (SDS, Aldrich), 소듐 도데실벤젠 설포네이트(sodium dodecylbenzene sulfonate) (NaDDBS, Aldrich), Triton X-100 (Aldrich)를 구입하여 사용하였다. 제조된 미립자를 연결하여 필름 형태로 제조하기 위한 고분자 용액으로는 폴리에틸렌글라이콜 디메타크릴레이트(poly(ethyleneglycol) dimethacrylate) (PEGDMA, Aldrich)와 펜타에리트리톨 테트라키스(pentaerythritol tetrakis) (3-mercaptopropionate, 티올(thiol)단량체, Aldrich)를 각각 구입하여 사용하였다.

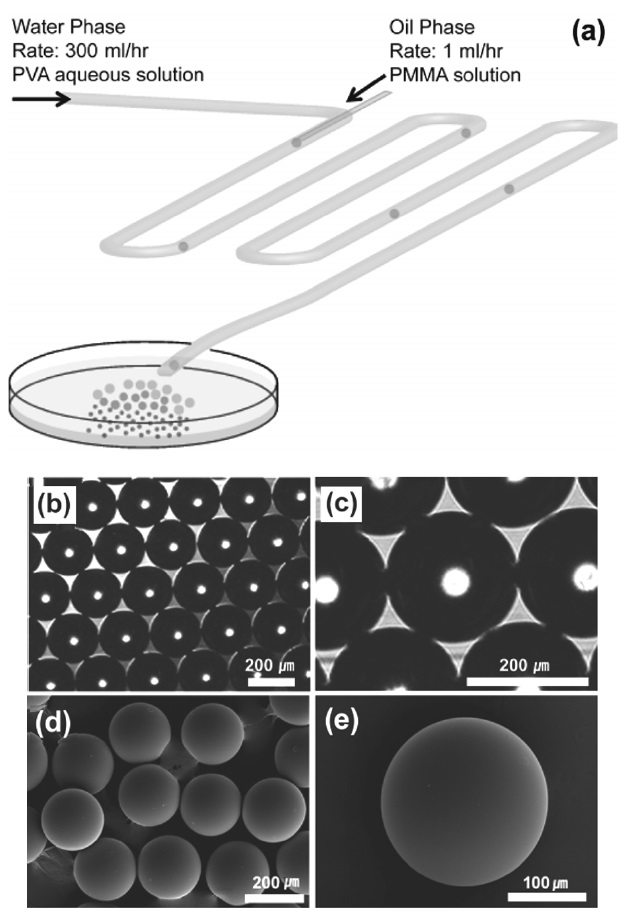

균일한 PMMA미립자 제조를 위해 기본적으로 불연속상인 유기상은 PMMA가 DCM에 용해된 용액(PMMA: DCM = 1 : 9)을 사용하였고 Figure 1(a)에 나타난 구성으로 시린지 펌프(Model: KDS LEGATO200, KDS100, KD Scientific)를 이용한 마이크로플루이딕 시스템을 적용하였다[19]. 표면에 그래핀이 분포된 PMMA 미립자를 제조하기 위해서는 두가지 방법을 사용하였다. 첫 번째 방법으로는 1 wt%의 PVA, 0.01 wt%의 소듐 아자이드, 0.02 wt% Tween #20이 포함된 수용액을

연속상(water phase)으로 사용하고 우선 미립자를 제조한 후, 그래핀을 미립자 표면에 분포시키기 위해 그래핀 분산액에 제조한 PMMA 입자를 담지하는 방식을 사용하였다. 이 때 그래핀 분산액은 SDS, NaDDBS와 Triton X-100 3가지 종류의 계면안정제가 각각 사용되었다. 그래핀의 분산은 증류수에 0.3 wt% 계면안정제와 0.02 wt% 그래핀을 넣은 후 60분간 초음파 처리(Model: DH. WUC. D10H, (주)대한과학)를 통해 수행하였으며 제조한 PMMA 입자를 48시간 동안 담지하였다. 두 번째 방법은 증류수에 0.3 wt% SDS, 0.02 wt% 그래핀을 넣은 후 60분간 초음파 처리를 하여 그래핀이 분산된 수용액을 제조하고, 이를 연속상으로 이용하여 미립자의 제조와 동시에 표면에 그래핀을 분포시키는 방법을 사용하였다.

2.3. 표면에 그래핀이 분포된 PMMA 미립자를 이용한 필름 제조

표면에 그래핀이 분포된 PMMA 미립자를 연결하여 필름형태로 제조하였다. 이때 사용된 고분자 용액은 티올-엔(thiol-ene) 광반응에 의해 제조되었다. 동일한 양의 PEGDMA와 티올 단량체를 50 : 50 비율로 혼합하여 교반하였다. 슬라이드 글라스 위에 PEGDMA와 티올 단량체 혼합액을 떨어트린 뒤 그 위에 표면에 그래핀이 분포된 PMMA 미립자를 도입하였다. 그 위에 또 다른 슬라이드 글라스를 올린 후 눌러준 뒤 자외선 경화로 미립자들이 연결된 필름을 제조하였다.

PMMA 미립자 표면에 그래핀이 분포되었는지 확인하기 위해 주사전자현미경(scanning electron microscopy, SEM) (Model: MIRA LMH, TESCAN)을 통해 미립자의 표면을 확인하였다.

열전도도는 다음 식을 이용하여 계산하였다.

열확산도 측정 장비는 레이저 섬광법(laser flash method)을 이용한 레이저 섬광 분석기(laser flash analyzer, Model: LFA-447, NETZCH)로 측정하였으며, 비열은 시차주사열량계(differential scanning calorimeter, DSC) (200F3, NETZCH)를 이용하여 측정하였다. 25 ℃에서 1 cm 길이를 가지는 정사각형 형태의 시료에 레이저를 한쪽 면에 투사하여 가열하고, 반대편에 전달되는 시간을 적외선 센서로 측정하여 열확산도(

Figure 1(a)는 마이크로플루이딕 방법을 이용한 PMMA 미립자를 제조하는 과정을 나타낸 것이다. 마이크로플루이딕 방법은 단분산 미립자를 제조하는데 사용되며 O/W 에멀젼을 이용한다. 연속상(water phase)인 1 wt%의 PVA 수용액이 주입됨과 동시에 비연속상(oil phase)인 PMMA 용액이 나오면서 PVA수용액에 존재하는 계면안정제에 의해 구형의 미립자가 형성된다. 이렇게 제조된 미립자는 매우 균일한 미립자가 형성되며 연속상과 비연속상의 부피유속 조절이 가능하여 다양한 크기의 미립자가 제조될 수 있다.

마이크로플루이딕 방법을 통하여 균일한 크기의 PMMA미립자 제조를 수행하였고 이를 확인하기 위해 광학현미경과 주사전자현미경(SEM)을 측정하였다. 광학현미경으로 제조한 미립자를 측정하였을 때(Figure 1(b), (c)) 균일한 크기를 가지는 미립자들이 제조된 것을 확인할 수 있었다. 마이크로플루이딕 장비를 이용하여 제조한 균일한 미립자는 연결했을 때 육방정계 형태가 되어 더 많은 양의 미립자가 담지될 수 있으며 각 미립자들 간에 연결 통로가 원활하게 이루어져 많은 응용이 될 수 있다[20,21]. Figure 1(d)와 (e)는 제조된 PMMA 미립자의 표면을 자세하게 확인하기 위해 SEM 사진으로 나타낸 것이다. 순수한 PMMA 미립자는 매끄러우며 평균 210 μm의 균일한 크기를 가지는 것을 확인할 수 있었다.

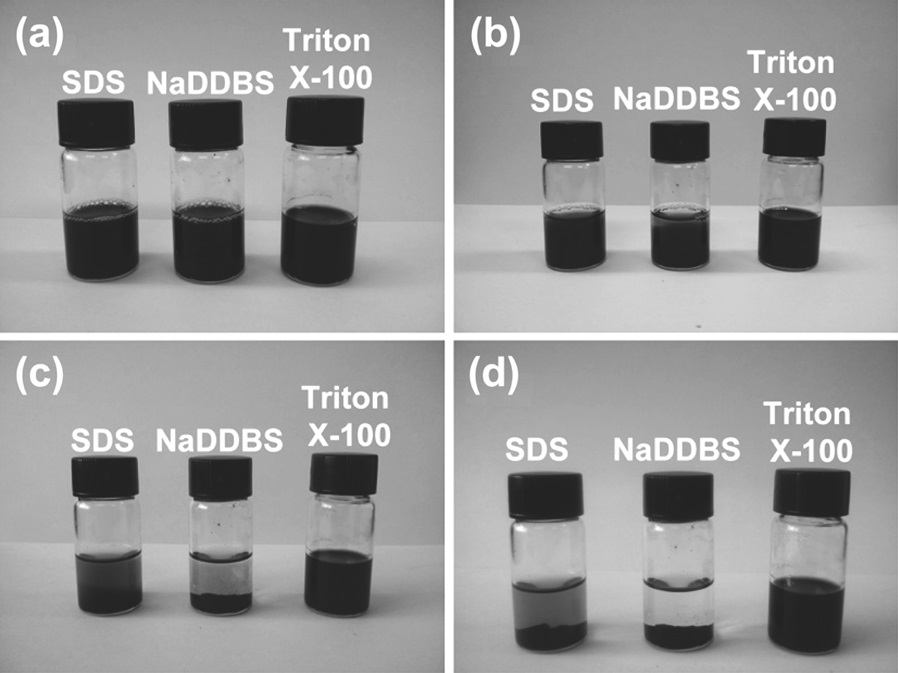

앞에서 설명한 바와 같이 CNT와 그래핀 같은 탄소계 충전제들은 유기용매에 분산시켜 사용한다. 이전 연구들 중에 Jin et al.[22]은 CNT를 유기용매가 아닌 계면안정제가 도입된 물에 분산하여 사용하였다. 그래핀의 경우 유기용매에 일반적으로 분산이 되며 산화 그래핀(graphene oxide, GO)일 때 물에 효과적으로 분산이 된다. 그러나 GO는 그래핀 고유의 우수한 특성을 가지는 전기전도성, 열전도 특성이 저하되는 문제가 있다. 따라서, 제조되어진 미립자 표면에 그래핀을 분포시키기 위하여 그래핀을 물에 분산시켰고, 이때 분산의 안정성을 높이기 위하여 3가지 종류의 계면안정제를 도입하여 사용하였다. 본 연구에서 사용된 계면안정제는 SDS, NaDDBS, Triton X-100을 각각 0.3 wt%를 넣고 그래핀을 0.02 wt%로 분산하여 그래핀 분산액을 제조하였다. 이때 효과적인 분산을 위해 초음파 처리(sonication)를 60분 동안 수행하였다. Figure 2는 그래핀의 분산 안정성을 확인하기 위해 시간별로 관찰하여 나타낸

결과이다. 3가지 종류의 계면안정제를 도입한 그래핀 분산액은 3시간 동안에도 분산 정도가 안정한 것을 확인할 수 있었다. 3시간이 지난 이후부터 NaDDBS의 경우 그래핀의 응집 현상이 발생하여 침전되었고 SDS는 약간의 침전이 발생하였으나 상층액은 그래핀이 분산되어 있는 것을 확인하였다. 48시간이 경과되었을 때 NaDDBS는 그래핀들이 대부분 침전되어 있는 것에 비해 SDS와 Triton X-100의 경우 그래핀들이 분산 정도가 안정한 것을 확인할 수 있었다.

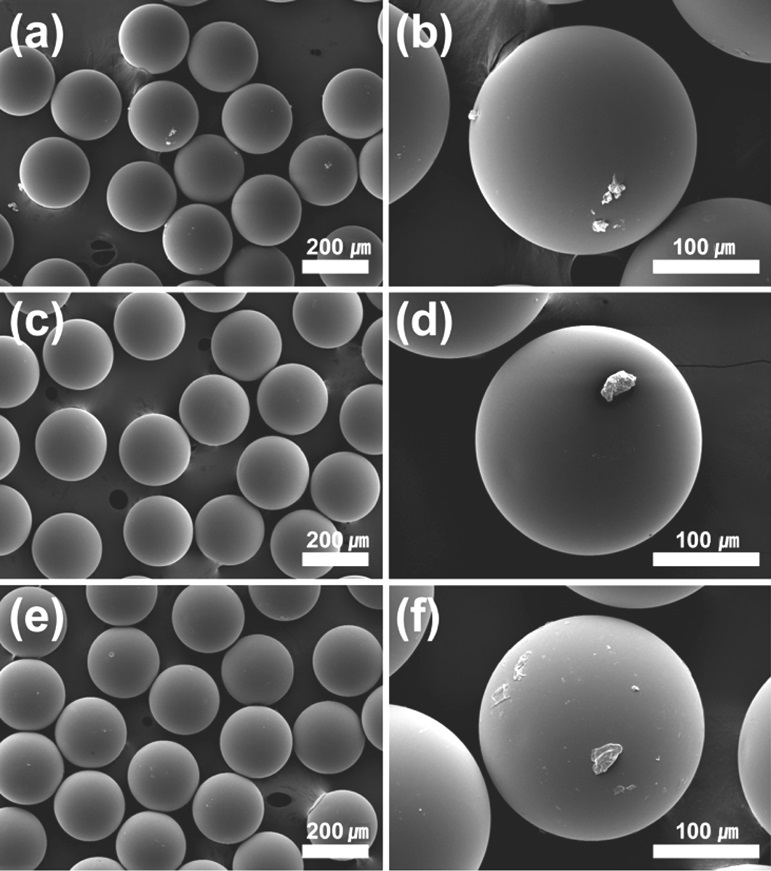

PMMA 미립자 표면에 그래핀을 분포시키기 위해 그래핀이 수분산된 용액에 제조한 PMMA 미립자를 48시간 담지하였다. 그리고 제조된 미립자를 세척 및 건조하여 SEM으로 PMMA 미립자 표면을 측정하였다(Figure 3).

3가지 종류의 계면안정제와 함께 제조한 그래핀 분산액에 PMMA 미립자를 담지하였을 때 표면에는 계면안정제의 종류와 관계없이 그래핀이 극소량으로 분포되어 있었다. 이는 그래핀의 반데르발스힘이 존재해도 마이크로플루이딕 방법으로 제조한 PMMA 미립자가 제조되는 과정에서 용매가 휘발하고 표면이 고형화 되었기 때문에 표면에 많은 양의 그래핀이 흡착되기 어려운 문제가 있다.

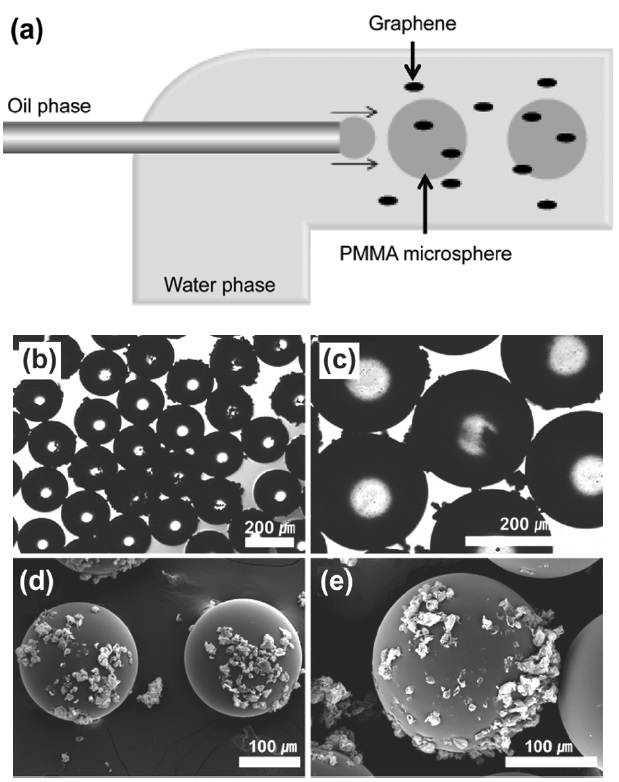

그래핀이 PMMA 미립자 표면에 흡착되지 않는 문제를 해결하기 위해 다른 방법으로 접근하였다. 마이크로플루이딕 방법으로 PMMA 미립자를 제조하는 과정에서 연속상(water phase)인 PVA 수용액 대신 계면안정제가 도입되어 수분산된 그래핀 용액을 사용하여 PMMA 미립자를 제조하였다[23]. 계면안정제로는 SDS를 사용하였는데 이는 미립자 제조과정에 있어서 SDS가 유기상을 안정화시키기 위해 널리 활용되고 있으며 또한 SDS가 그래핀의 분산안정성도 우수하였기 때문이다.

이와 같은 방법은 유기상(oil phase)인 PMMA가 연속상으로서 수분산된 그래핀 용액과 같이 흐르면서 PMMA가 고형화 과정을 거치게 된다. 이 때 PMMA 미립자 표면은 완전히 고형화 되지 않아 연속상에 존재하는 그래핀들이 PMMA 표면에 흡착될 수 있을 것으로 기대하였다. 제조과정의 모식도를 Figure 4(a)에 나타내었다. Figure 4(b)와 (c)는 제조된 PMMA미립자 표면에 그래핀이 분포되었는지 확인하기 위해 광학현미경으로 측정한 사진이다. Figure 1에 나타낸 순수 PMMA미립자와 다르게 표면에 그래핀이 흡착되어 있는 것을 확인할 수 있었다. 이를 자세히 확인하기 위해 SEM으로 측정한 결과를 Figure 4(d)와 (e)에 나타내었다. Figure 3에 나타낸 결과와 다르게 PMMA 미립자 표면에 다량의 그래핀들이 분포되어 있는 것을 확인할 수 있었다. PMMA 미립자를 제조하는 과정에서 연속상으로 수분산된 그래핀 용액으로 사용하는 것이 더 효과적인 것을 알 수 있었다.

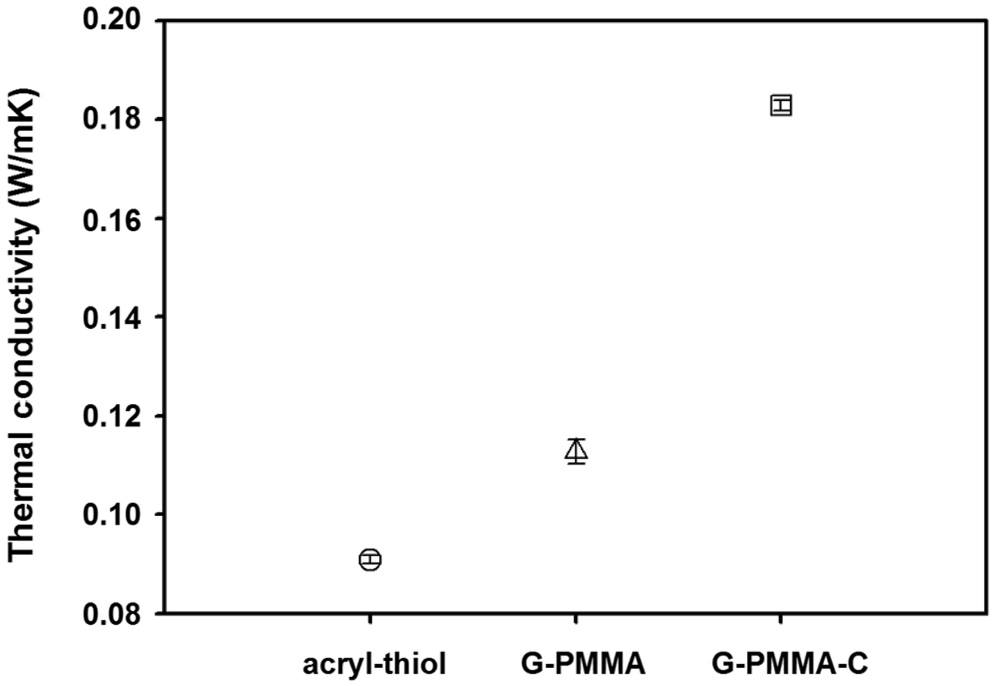

본 연구에서는 2가지 방법으로 표면에 그래핀이 분포된 PMMA 미립자를 제조하였고, 열전도성 복합재료로서 가능한지 확인하기 위해 열전도도를 측정하였다. 균일하게 제조된 PMMA 미립자를 연결하고 PEGDMA (acryl monomer)와 티올 단량체를 50 : 50으로 혼합하여 제조한 용액을 도입하여

티올-엔 광 경화반응을 통해 필름 형태로 제조하였다[24]. 광 경화 반응을 통해 제조된 순수 필름(acryl-thiol)의 열전도도는 0.09 W/mK를 나타내는 반면에 수분산된 그래핀 용액에 담지시켜 제조한 PMMA 미립자(G-PMMA)는 0.11 W/mK의 열전도도를 나타내었다. 이는 PMMA 미립자가 도입되어 열전도도가 소폭 상승한 것을 확인할 수 있었다. Figure 3에서 볼 수 있듯이 PMMA 미립자 표면에 분포된 그래핀은 극히 소량인 것으로 보아 열전도도 상승에 대한 그래핀의 효과는 매우 미미한 것으로 알 수 있다. PMMA 미립자 제조과정에서 연속상(water phase)을 수분산된 그래핀 용액으로 도입하여 제조한 미립자(G-PMMA-C)의 열전도도는 0.189 W/mK로 측정되었다. 수분산된 그래핀 용액에 담지하여 제조한 PMMA 미립자의 열전도도보다 163% 향상된 것을 확인할 수 있었다. 이는 PMMA 입자 표면에 분포된 다량의 그래핀이 열전도 특성을 향상시켰기 때문이다. 또한 균일하게 제조된 PMMA 미립자들이 연결됨으로써 각 그래핀들이 서로 접촉하여 열이 전도될 수 있는 통로가 형성되어 열전도도가 증가한 것을 확인할 수 있었다.

본 연구에서는 마이크로플루이딕으로 균일한 미립자를 제조하는데 있어 계면안정제를 도입하여 수분산을 통한 그래핀용액을 연속상(water phase)으로 사용하여 표면에 그래핀이 분포된 PMMA 미립자를 제조하였다. 유기용매가 아닌 수분산에 의해 제조하기 때문에 청정생산공정이 가능하며, 이렇게 제조된 미립자는 그래핀 분산성의 어려움을 해결할 수 있다. 또한, 제조된 미립자간의 연결을 통해 열전도 경로를 제공함으로 소량의 그래핀으로도 열전도 성능이 향상되어 고열전도성 고분자 복합재료로서 응용이 가능하다.