재래식 가스화 기술에서는 일반적으로 가스화반응 영역과

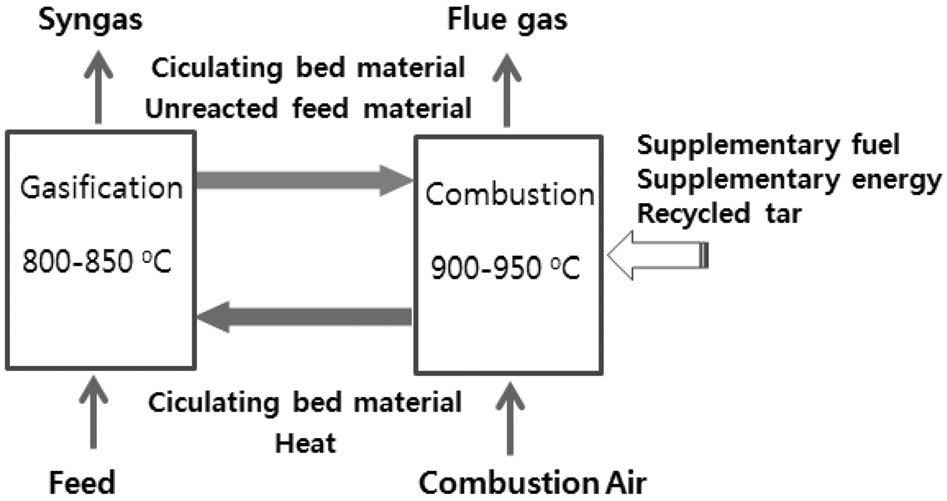

연소반응 영역이 분리되지 않고 두 반응이 동일한 반응기 내부에서 일어나 가스화반응에 필요한 열을 연소반응으로부터 공급하게 된다. 가스화제로 공기 또는 공기/수증기 혼합물이 사용되어 N2 가스가 상당량 포함된 저발열량(1,000-1,500 kcal/Nm3)합성가스가 생산되며 이 가스를 처리하기 위한 후단 공정의 크기가 커지는 단점이 있다. 반면에 본 연구에서 개발되는 이중 유동층 가스화 기술은 간접 가스화 기술로 가스화반응 영역과 연소반응 영역이 분리되어 질소가스가 포함되지 않은 중발열량(2,500-5,000 kcal/Nm3) 합성가스가 생산되며 후단 공정이 소형화 되는 장점이 있다[1,2]. Figure 1은 이중 유동층 가스화의 기본개념을 보여준다.

본 연구에서는 원료 0.5톤/일 처리규모 일체형 이중유동층 가스화기의 설계자료 도출하기 위하여 원료 5 kg/hr 처리규모 이중유동층 가스화기를 제작하고 가스화 온도, 원료 투입량, 수증기/원료 무게비 등의 운전인자가 가스화기의 거동에 미치는 영향을 조사하였다.

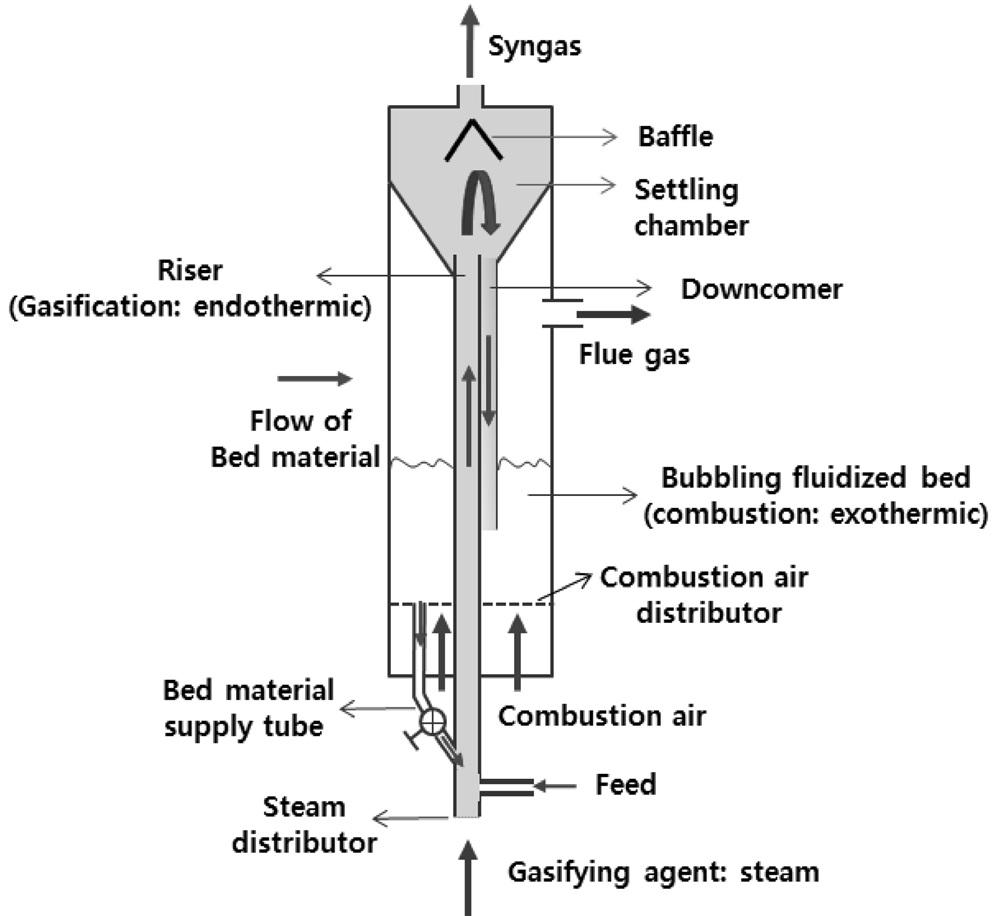

Figure 2는 본 연구에서 제작된 일체형 이중유동층 가스화기의 개념도를 보여준다. Figure 2의 이중 유동층 가스화기는 원료의 가스화 반응이 일어나는 상승관(riser)과 가스화 반응시 미반응된 원료의 연소반응이 일어나는 기포유동층 연소장치로 구성된다. 스크류식 원료공급장치를 사용하여 원료가 상승관(riser)의 하단으로 주입되면 가스화제인 수증기와 반응하며 이때 필요한 열은 유동사 공급관을 통하여 기포 유동층연소장치로부터 상승관(riser)로 이송된 유동사에 의하여 공급된다. 원료입자와 유동사는 주로 가스화 반응시 발생되는 합성가스에 의하여 상승관(riser)을 타고 올라가 침강실(settling chamber)에 도달하며 여기서 유속이 크게 감소하므로 미반응원료입자와 유동사가 침전되어 하강관(downcomer)을 통해 기포 유동층 연소장치로 이송된다. 유동사는 미반응 원료입자와 보조연료의 연소반응시 발생된 열을 흡수하고 다시 상승관(riser)로 공급되어 가스화 반응에 필요한 열을 공급하게 된다. 본 연구에서는 보조연료를 사용하지 않고 기포 유동층 연소장치 바깥부분에 전기 가열기를 설치하여 기포유동층 연소장치 및 상승관(riser)의 내부온도가 일정하게 유지되도록 하였다.

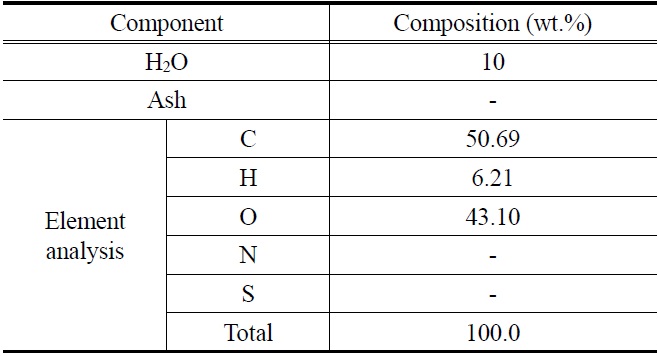

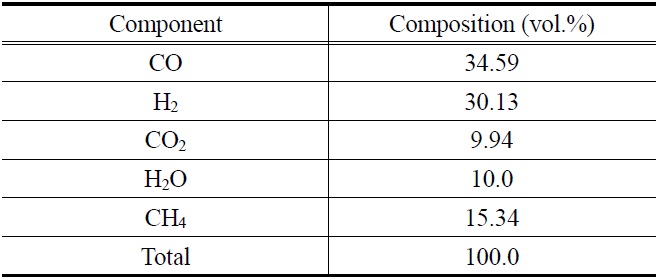

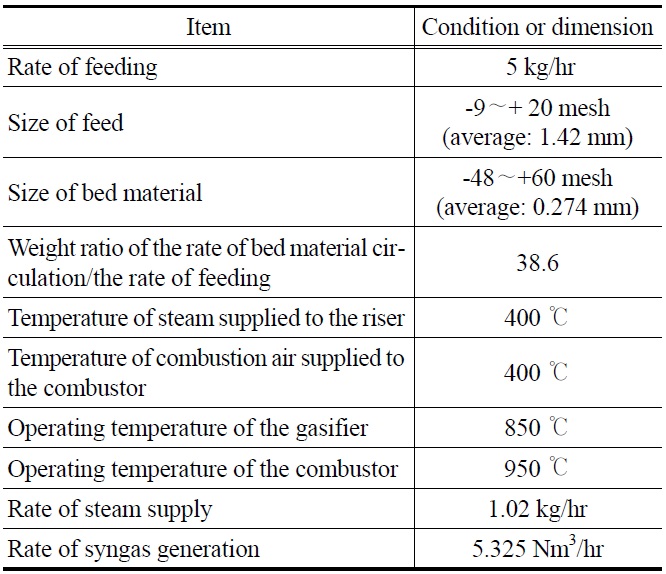

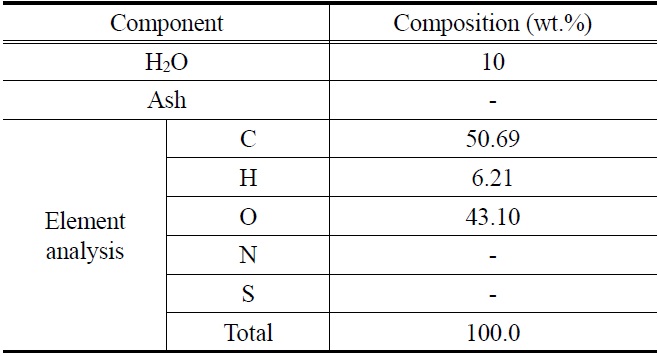

Figure 2의 이중 유동층 가스화기 설계시 가정한 원료의 특성, 생성된 합성가스의 조성, 가스화기 운전조건이 Table 1~3에 각각 주어져 있다. 대상원료는 Toonssen et al.[3]이 유사 간접가스화 공정인 Battelle 가스화 공정의 전산모사시 사용한 것과 동일한 원료를 기준으로 하되 C, H, O로만 구성되며 함수율은 10%인 것으로 가정하였다(Table 1). 생성되는 합성가스의 조성도 Toonssen et al.[3]의 전산모사결과를 참조하되 C, H, O 화합물로만

[Table 1.] Composition of the feed material assumed for the design of the gasifier

Composition of the feed material assumed for the design of the gasifier

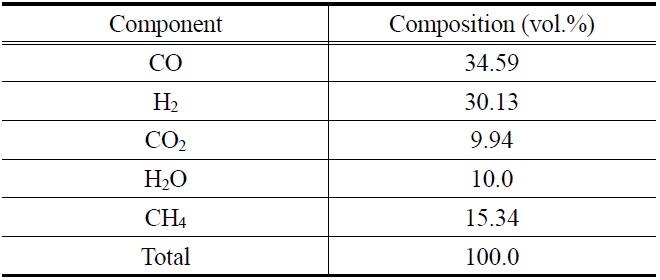

[Table 2.] Composition of the syngas assumed for the design of the gasifier

Composition of the syngas assumed for the design of the gasifier

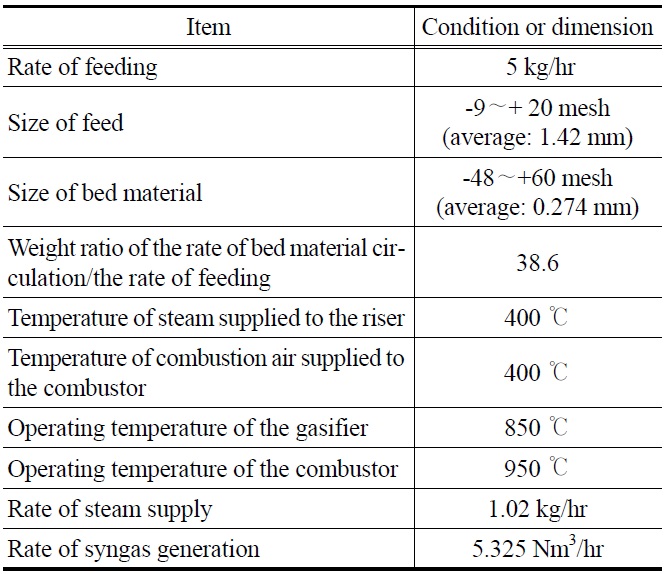

[Table 3.] Operating condition assumed for the design of the gasifier

Operating condition assumed for the design of the gasifier

구성되며 수증기 함량은 10% 인 것으로 가정하였다(Table 2). Table 3에서 수증기 주입량 1.02 kg/hr는 10%의 수분을 포함하고 있는 5 kg/hr의 원료를 가스화시 필요한 수증기의 양이며 원료의 85%는 가스화되고 나머지는 타르와 촤로 전환되는 것으로 가정하고 Table 1의 원료조성으로부터 계산된 원료의 분자식 CH1.46O0.64을 구하여 가스화 반응을 아래의 반응 (1)과 같이 포괄적인 형태로[4] 표현하고 Table 1, 2의 자료를 활용하여 물질 수지를 취함으로써 계산되었다.

Table 3에서 합성가스 발생량은 식 (2)로 정의된 냉가스효율,

식 (2)에서

LHVf = Lower heating value of feed, kJ/kg

Mg = Rate of syngas generation, Nm3/hr

Qg = Lower heating value of syngas, kJ/Nm3

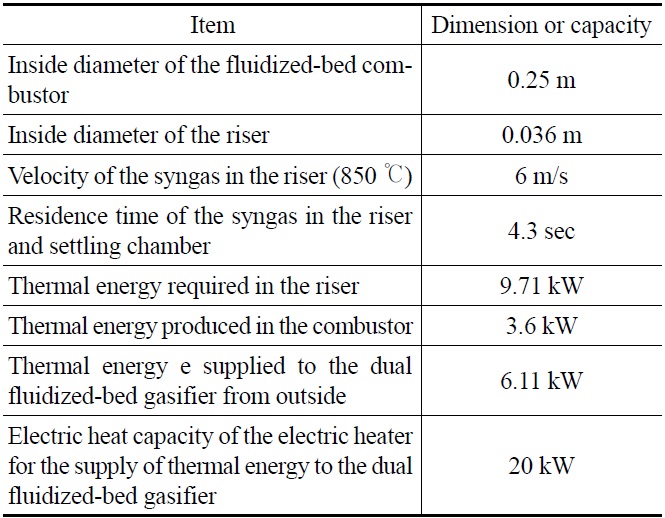

Chehbouni et al.[5]의 실험식 (3)을 이용하여 상승관(riser)에서 유동사의 수송속도(transport velocity), Utr와 상승관(riser)의 내경, DR을 계산하면 각각 5.47 m/sec와 0.038 m이나 상승관(riser) 내부에서 합성가스 유속을 Utr보다 약 10% 높은 6 m/sec으로 가정하고 합성가스 발생량은 일정하게 유지하며 유속을 6 m/sec로 유지하기 위하여 DR을 0.036 m로 정하였다.

[Table 4.] Dimension of the designed dual fluidized-bed gasifier

Dimension of the designed dual fluidized-bed gasifier

Table 4는 Table 3의 이중 유동층 가스화기 운전조건을 사용하고 물질수지와 에너지수지를 취하여 도출된 설계자료를 요약하여 보여준다.

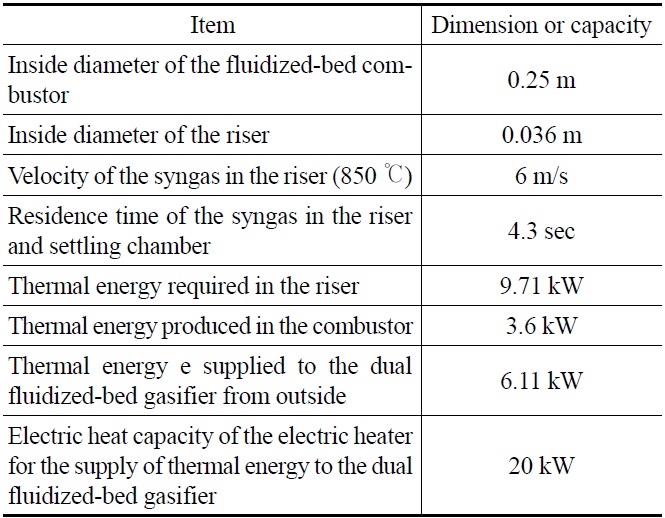

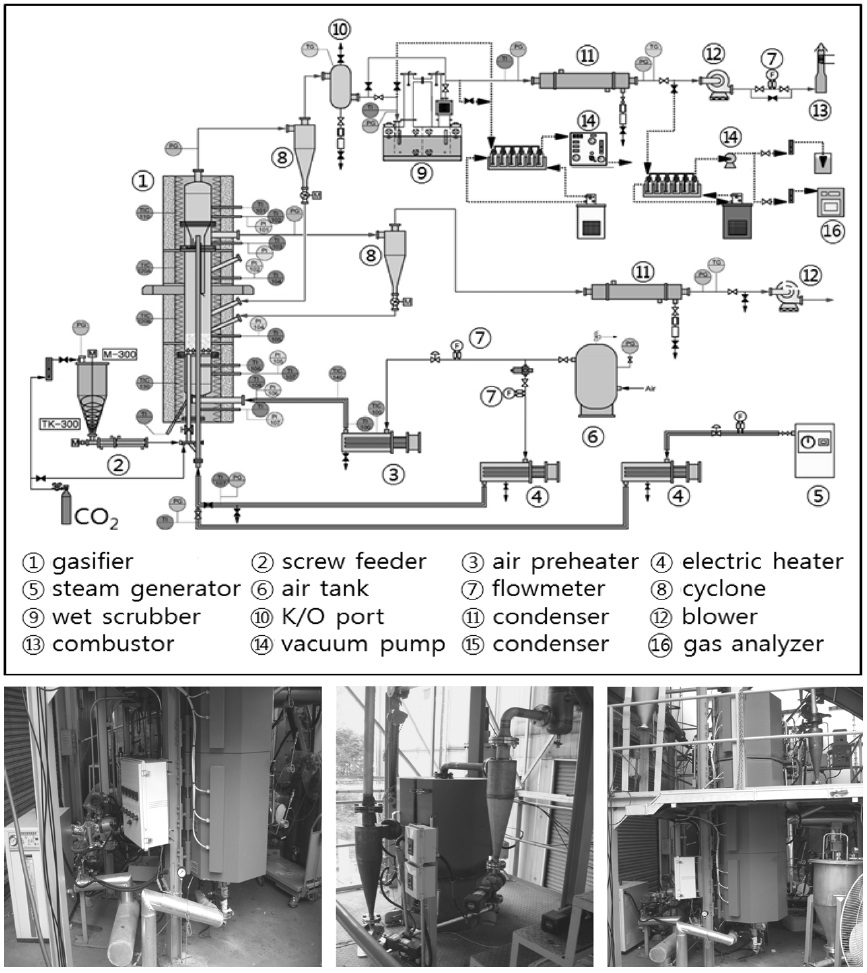

Table 4의 설계자료에 따라 SUS 310 재질로 이중유동층 가스화기가 제작되었으며 이중 유동층 가스화 시스템이 구축되었다. Figure 3에서 볼 수 있듯이 이중 유동층 가스화 시스템은 ①이중 유동층 가스화기, ② 원료공급장치, ③ 연소용 공기 예열 및 공급장치, ④ 수증기 발생 및 주입장치, ⑤ 타르 응축 및 세정장치, ⑥ 송풍기, ⑦ 합성가스 연소장치로 구성되어 있다.

전기히터식 연소공기 예열장치를 사용하여 연소공기를 400 ℃까지 100 ℃/hr의 가열속도로 승온시키며 이중유동층 가스화기의 기포 유동층 연소장치로 주입하였다. 기포 유동층 연소장치에서 연소용 공기의 유속, U는 Wen and Yu[6]의 실험식 (4), (5)에 의하여 계산된 최소 유동화 속도, Umf의 5배를 유지하도록 하였다.

동시에 이중유동층 가스화기 외부의 전기히터를 사용하여 이중유동층 가스화기의 상승관(riser) 내부온도를 800~860 ℃까지 100~150 ℃/시간의 속도로 승온시켰다. 이중유동층 가스화기 상승관(riser)의 내부온도가 600 ℃에 도달하였을 때 수증기 발생장치의 가동을 시작하였고 별도의 전기히터식 예열장치를 사용하여 발생된 수증기의 온도를 450 ℃까지 승온시켜 이중유동층 가스화기의 상승관(riser) 하부로 주입하기 시작하였다. 이중유동층 가스화기 상승관(riser)의 내부온도가 800~860 ℃에

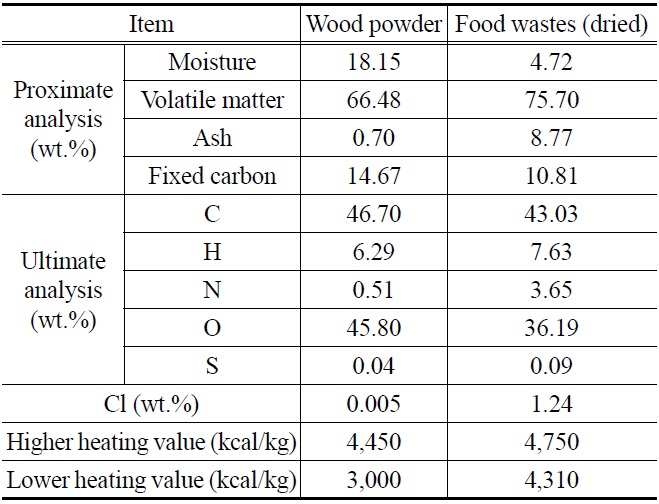

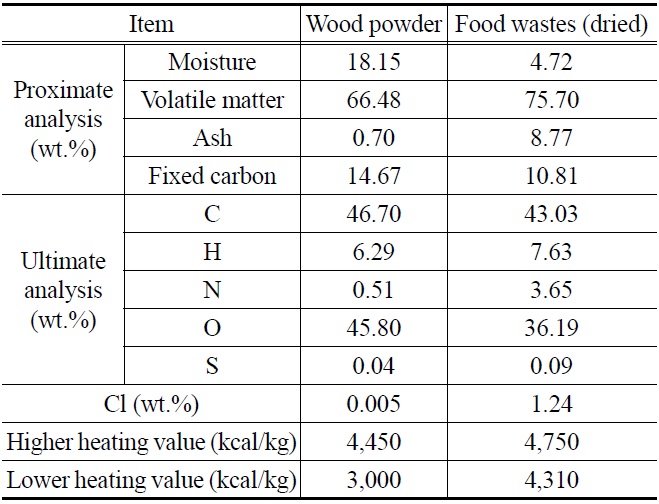

[Table 5.] Result of feed characterization

Result of feed characterization

도달하면 유동사 이송관에 설치된 밸브를 열어 기포 유동층 연소장치에서 가열된 유동사를 순환시키기 시작하였고 원료공급장치의 스크류가 회전하기 시작함으로써 원료투입이 시작되었다. 정상상태에서 기포 유동층 연소장치 내부와 상승관(riser) 내부의 온도차이는 30~40 ℃에 불과하였다. 송풍기를 사용하여 연소장치 내부와 상승관(riser) 내부의 압력차이가 약 50~100 mbar 이하가 되도록 유지하였다. 합성가스가 발생되기 시작하면 그 성분을 타르응축장치 후단에 설치된 시료채취구(sampling port)에서 HP 6890 GC와 가스성분 분석기를 직접연결하여(on-line) 분석하였다. 합성가스의 유량은 질량유량제어기(MFC)를 사용하여 200~300 cc/min의 Ar가스를 주입후 GC로 Ar 농도를 측정하고 Ar 물질수지를 취함으로써 계산하였다. 냉가스 효율은 식 (2)에 의하여 계산되었다.

Figure 3의 이중 유동층 가스화 시스템의 운전인자는 원료 종류, 원료공급 속도, 가스화 반응 온도, 수증기/원료 무게비(S/F)였다. 사용된 원료는 목분과 건조된 음식폐기물이었으며 Table 5는 목분과 음식폐기물의 성분분석 결과를 보여준다. 운전조건은 원료 투입량 2.0-5.0 kg/hr, 원료크기 1.7 mm 이하, 수증기/원료 무게비 0.3-1.0, 침강실(settling chamber)에서의 온도 830-880 ℃였다. 유동사는 -48 mesh/+60 mesh (dp,avg = 274 μm)인 실리카샌드가 사용되었으며 유동사 순환량/원료 투입량의 무게비는 약 20이었다.

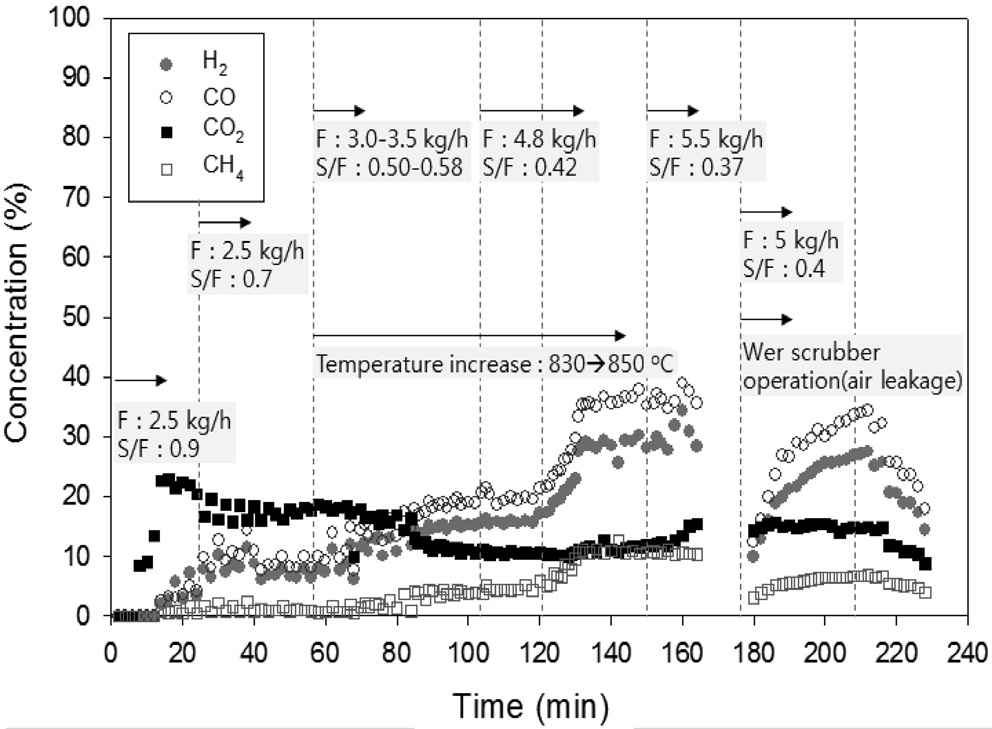

Figure 3의 시스템에서 가스화 온도, 원료 투입량, 스팀/원료

무게비의 조건을 변화시키며 17차례의 가스화 실험을 수행하였으며 대표적인 실험결과가 Figure 4와 5에 주어져 있다. 합성가스의 H2 및 CO 농도는 발열량과 휘발성 물질의 함량이 더 높은 음식폐기물이 목분 보다 더 높을 것으로 예상하였으나 가스화 실험결과는 전반적으로 목분 가스화시 H2 및 CO 농도가 약 4~5% 정도 더 높았다. 이러한 현상은 목분은 분말형태를 유지하며 상승관(riser)로 주입되어 수증기와의 접촉 및 가스화가 용이하게 일어나지만 음식폐기물은 유분이 많이 포함되어 응집된 형태로 주입되므로 수증기와의 접촉 및 가스화가 충분히 일어나지 못하였기 때문일 수 있다. 전반적으로 원료가 목분인 경우 H2 농도 41%, CO 농도 32% , 냉가스 효율 70.1%, 합성가스 저위발열량 3,428 kcal/Nm3이 가능하였다. 원료가 음식폐기물인 경우 H2 농도 37%, CO 농도 23.9%, 냉가스 효율 66.7%, 합성가스 저위발열량 3,670 kcal/Nm3이 가능하였다.

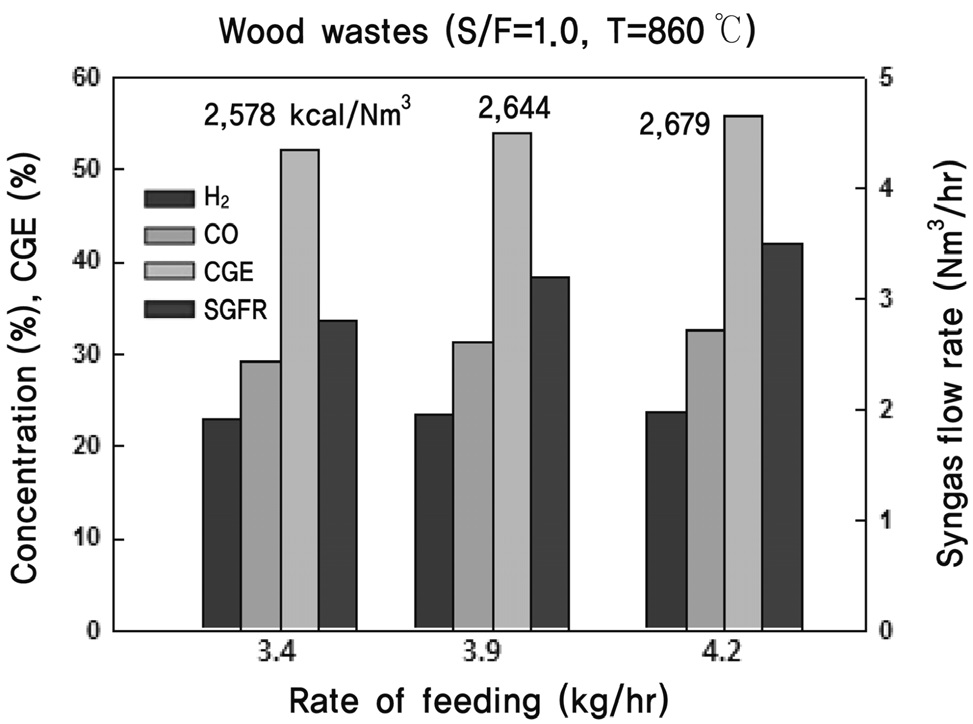

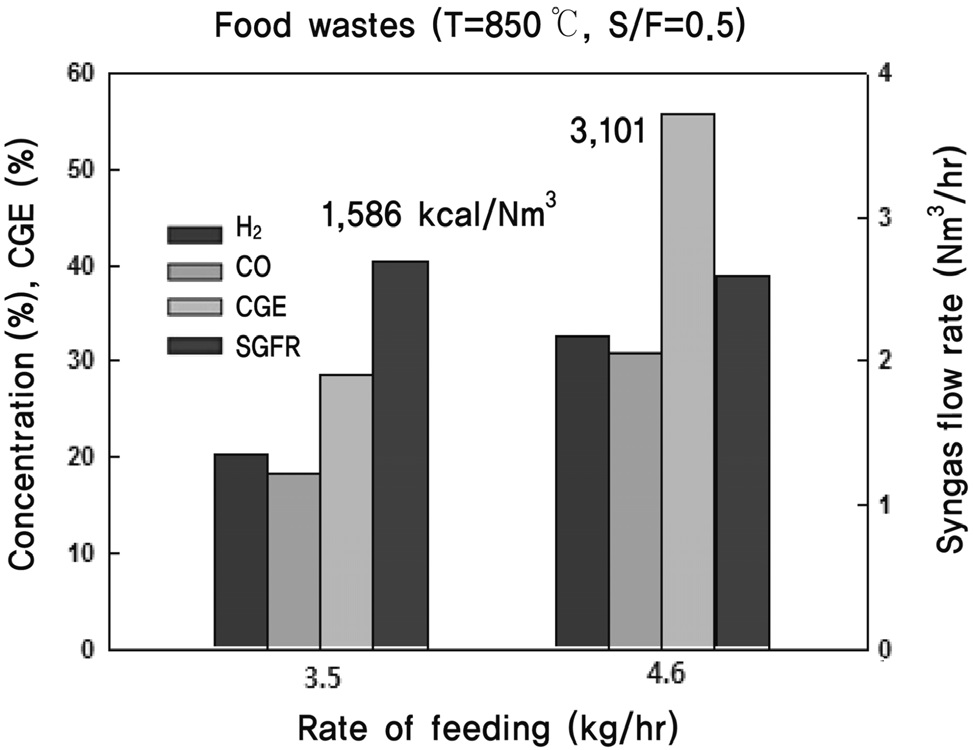

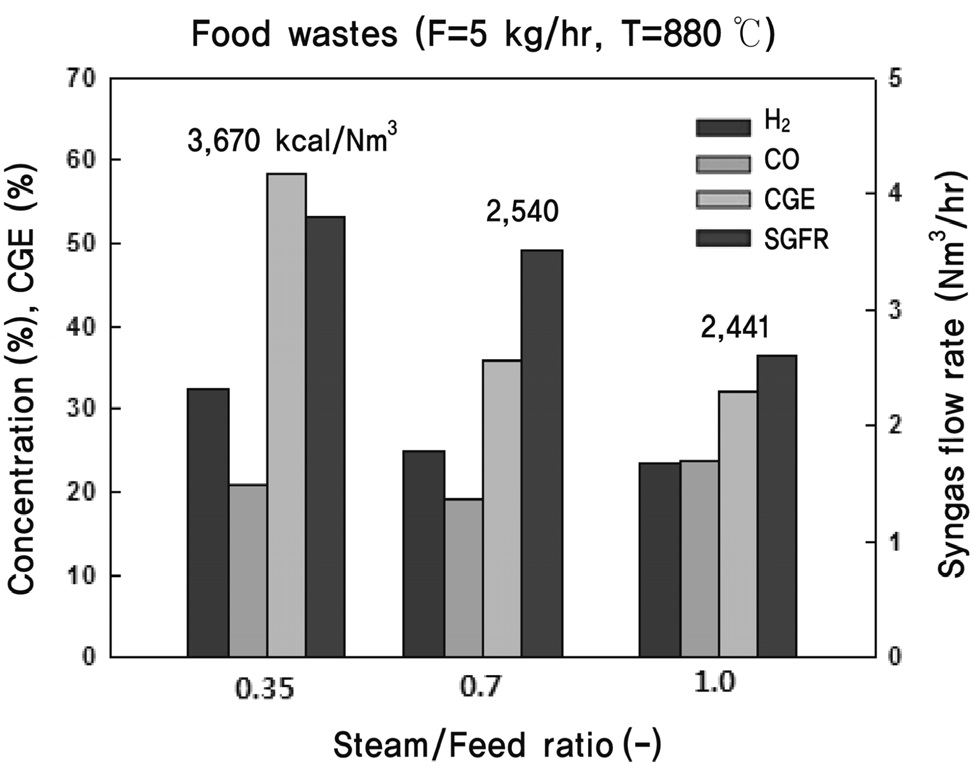

Figure 6~10은 17차례의 가스화 실험결과로부터 발견된 운전인자의 영향을 요약하여 보여준다. 각 그림은 H2 농도, CO농도, 냉가스 효율(CGE: cold gas efficiency), 합성가스 유량(SGFR: syngas flow rate)을 보여준다.

3.2.1. 가스화 온도의 영향

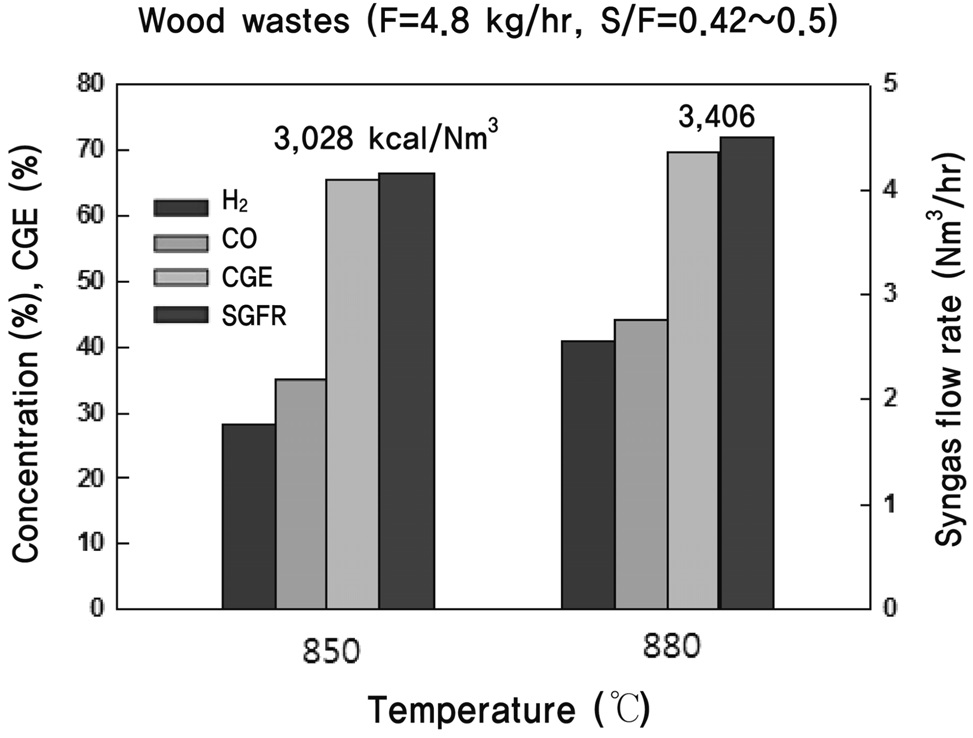

Figure 6과 7은 목분을 원료로 사용시 가스화 온도의 영향을 보여준다. Figure 6은 원료공급속도 4.8 kg/시간이고 스팀/원료무게비 0.42~0.5일 때 가스화 온도(침강실 내부 온도)가 850 ℃에서 880 ℃로 증가하면 H2 농도는 28.1%에서 40.8%, CO 농도는 35.2%에서 44.1%, 냉가스효율은 65.4%에서 69.7%, 저위발열량은 3,028 kcal/Nm3에서 3,406 kcal/Nm3으로 각각 증가한 것을 보여준다. Figure 7은 원료공급속도 5.5 kg/시간이고 스팀/원료

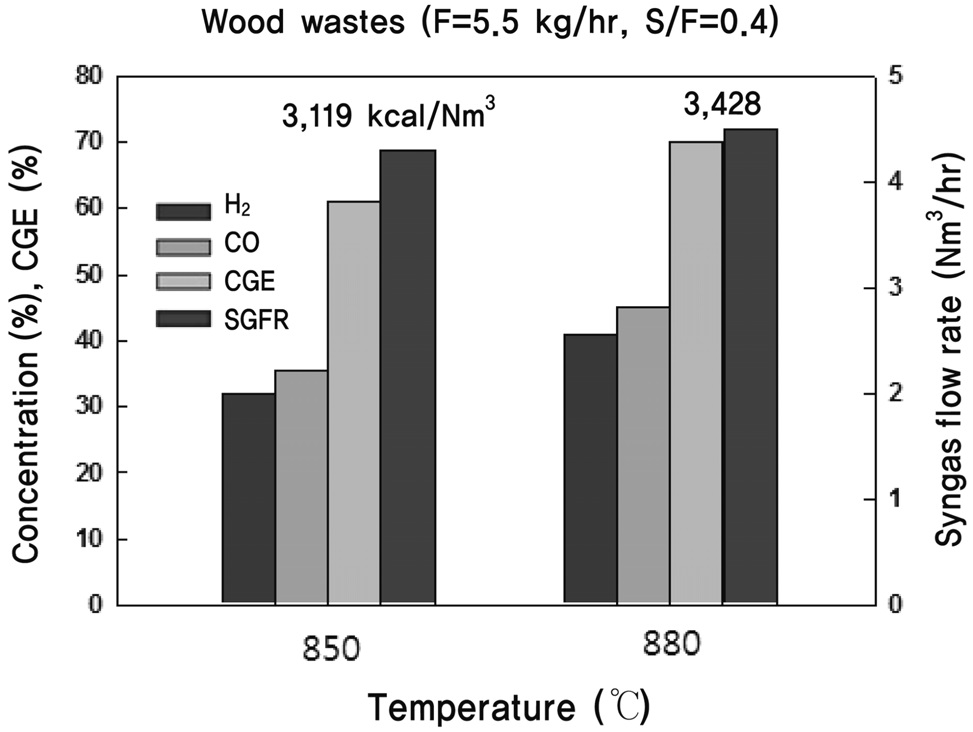

무게비 0.4일 때 반응온도가 850 ℃에서 880 ℃로 증가하면 H2 농도는 32.0%에서 41.0%, CO 농도는 35.5%에서 45.1%, 냉가스효율은 60.9%에서 70.1%, 저위발열량은 3,119 kcal/Nm3에서 3,428 kcal/Nm3으로 각각 증가한 것을 보여준다. 이러한 현상은 가스화 온도가 증가함에 따라 전반적으로 원료의 가스화가 더 용이하게 일어난 것을 의미한다.

앞서의 수증기 가스화 반응 (1)은 동시에 일어나는 여러 단일 반응을 포괄적인 형태로 표현한 것이며 중요한 단일 반응은 아래와 같다[7].

Figure 6과 7에서 온도가 증가함에 따라 H2와 CO의 농도가 증가한 이유는 합성가스를 생산하는 주반응인 (6)이 강한 흡열반응이므로 외부에서 열이 공급되어야 하며 Le Chatelier 법칙에 따라 열을 공급받아 온도가 증가할수록 반응이 오른쪽으로 진행되기 때문인 것으로 설명될 수 있다[8]. 반응 (9)는 발열반응이므로 온도가 증가할수록 CH4의 생성과 H2의 소모가 감소되므로 전반적으로 H2 농도의 증가에 기여한다. Figure 6에서 반응온도가 850 ℃에서 880 ℃로 증가할때 H2/CO 비는 0.8에서 0.93으로 증가하였으며 온도증가에 따른 H2/CO 비의 증가는 반응온도가 증가할 때 CO 농도 보다 H2 농도가 더 크게 증가하였음을 나타낸다. 반응 (6)에 따르면 온도가 증가할 때 CO 농도도 H2농도와 같이 증가하여야 하나 Figure 6에서 CO 농도 보다 H2농도가 더 크게 증가하는 현상은 수증기가 충분히 과잉으로 사용되어 발열반응 (8)의 상대적 중요성이 커졌으며 반응 (8)에 의하여 생성된 CO가 소모되기 때문으로 보인다.

3.2.2. 원료공급속도의 영향

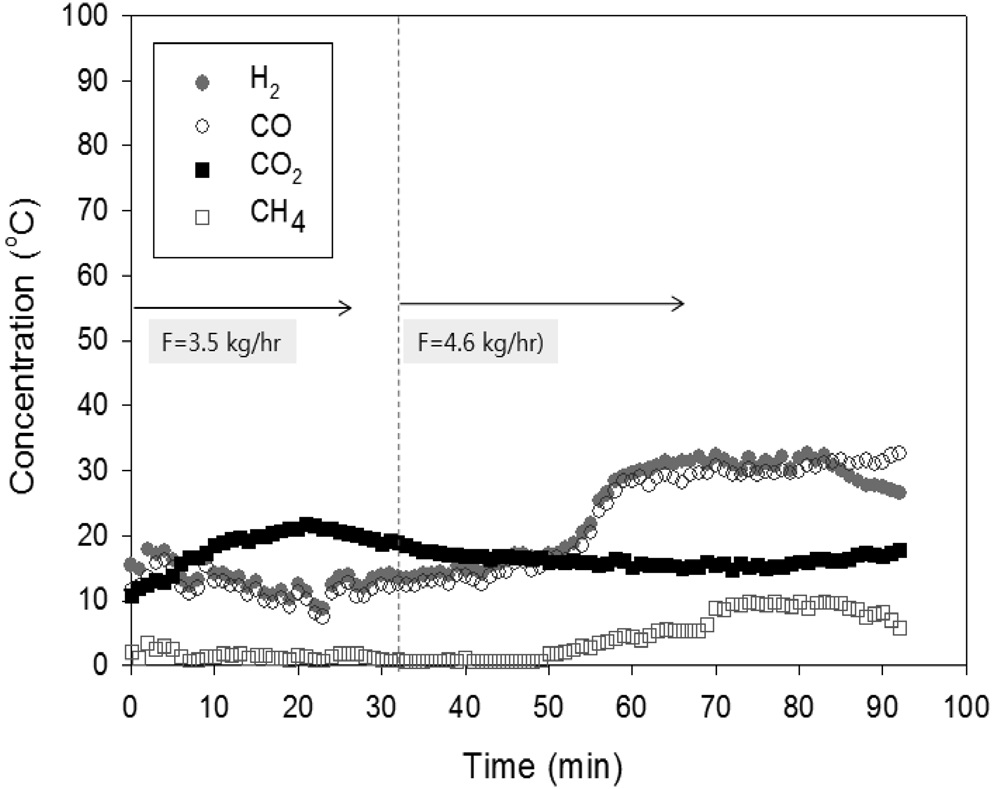

Figure 8과 9는 각각 목분과 음식폐기물을 원료로 사용한 실험결과로부터 얻어진 원료공급속도의 영향을 보여준다. Figure 8에서 반응온도 860 ℃이고 스팀/원료 비 1.0일 때 원료(목분) 공급속도가 3.4로부터 3.9, 4.2 kg/hr로 증가하면 H2농도는 23.0%에서 23.4%, 23.6%로 CO농도는 29.3%%에서 31.2 %, 32.5%, 냉가스효율은 52.1%에서 53.9%, 55.8% 저위발열량은 2,578 kcal/Nm3에서 2,644 kcal/Nm3, 2,679 kcal/Nm3으로 각각 증가하였으나 증가폭은 크지 않음을 볼 수 있다. Figure 9에서 반응온도가 850 ℃ 스팀/원료 무게비 0.5일 때 원료(음식폐기물) 공급속도가 3.5 kg/시간에서 4.6 kg/시간으로 증가하면 H2 농도는 20.4%에서 32.6%, CO 농도는 18.4%에서 30.8%, 냉가스효율은 28.7%에서 55.7%, 저위발열량은 1,586 kcal/Nm3에서 3,101 kcal/Nm3으로 각각 증가한 것을 보여준다.

전반적으로 원료공급속도가 증가하면 H2와 CO 농도는 증가하였으며 이러한 현상은 원료공급속도의 증가가 반응 (6)에서 C의 증가와 동일하기 때문이다. Figure 8과 9를 비교하면 스팀/원료 무게비가 클 때(1.0)보다 작을 때(0.5) H2와 CO 농도가 더 많이 증가한 것을 일 수 있으며 이러한 현상은 스팀/원료 무게비가 클 때(1.0)는 수증기와 원료의 체류시간, 즉 반응시간이 짧아 원료 공급속도의 증가로 인한 영향이 드러나지 않으나 스팀/원료 무게비가 작을 때(0.5)는 체류시간이 충분히 길어 증가된 원료가 충분히 가스화 반응에 참여하였기 때문으로 보인다.

3.2.3. 수증기/원료 무게의 영향

Figure 10은 음식폐기물을 원료로 사용한 실험결과로부터 얻어진 수증기/원료 무게비의 영향을 보여준다. 원료(음식폐기물) 공급속도 4.0 kg/시간이고 스팀/원료 반응온도가 840 ℃일 때 수증기/원료 무게비가 0.35에서 0.7, 1.0으로 증가함에 따라 H2농도는 37.0%에서 28.3%, 23.4%로 CO농도는 23.9%에서 21.9%, 23.8%, 냉가스효율은 66.7%에서 41.0%, 32.1% 저위발열량은 3,670 kcal/Nm3에서 2,540 kcal/Nm3, 2,441 kcal/Nm3으로 각각 감소한 것을 볼 수 있다. 반응 (3)에 따르면 수증기/원료 무게비가 증가할 때 H2와 CO 농도가 증가하여야 하나 Figure 10에서 오히려 감소한 현상은 수증기양의 증가에 따라 상승관(riser)에서 수증기와 원료의 체류시간이 감소하였기 때문으로 보인다.

본 연구에서 수증기/원료 무게비를 0.35 이상으로 유지한 이유는 Table 3의 설계시 가정된 운전조건 때문이다. Table 3에서와 같이 스팀 주입량이 1.02 kg/hr일 때 수증기/원료 무게비는 1.02/5 = 0.2이나 운전의 안정성을 고려하여 실제 운전시 수증기/원료 무게비를 조금 더 높여 0.35 이상을 유지하도록 하였다.

중발열량 합성가스를 생산하기 위한 원료 5 kg/hr 처리규모일체형 이중유동층 가스화기를 제작하고 가스화 온도, 원료 투입량, 수증기/원료 무게비 등의 운전인자가 가스화기의 거동에 미치는 영향을 조사하였다. 합성가스의 H2 및 CO 농도는 저위 발열량과 휘발성 물질의 함량이 제일 높은 음식폐기물이 목분보다 더 높을 것으로 예상하였으나 가스화 실험결과는 목분 가스화시 H2 및 CO 농도가 비슷한 운전조건에서 약 4~5% 정도 더 높았다. 이러한 현상은 목분은 분말형태를 유지하며 상승관(riser)로 주입되어 수증기와의 접촉 및 가스화가 용이하게 일어나지만 음식폐기물은 유분이 많이 포함되어 응집된 형태로 상승관(riser)로 주입되어 수증기와의 접촉 및 가스화가 충분히 일어나지 못하였기 때문일 수 있다. 본 연구에서 5 kg/hr 처리규모 설비를 사용하여 조사된 운전인자가 합성가스 성분, 합성가스 발생량, 냉가스 효율 등에 미치는 영향은 아래와 같이 요약될 수 있으며 향후 설비 대형화시 동일한 설계기준과 운전조건이 유지된다면 운전인자의 영향은 유사할 것으로 예상된다.

가스화 온도와 원료 공급량이 증가할수록 발생되는 합성가스 중 H2와 CO 농도, 합성가스 유량, 냉가스 효율은 증가하였다.

수증기/원료 비가 증가할수록 발생되는 합성가스 중 H2와 CO 농도, 합성가스 유량, 냉가스 효율 등은 감소하였으며 체류시간의 감소와 관계있는 것으로 보인다.