This paper surveys the physical properties of aramid and aramid/nylon hybrid air-jet textured yarns(ATY) for protective garments according to wet and dry texturing conditions. Aramid and nylon filaments were used to make two kinds of para-aramid ATY and four kinds of aramid/nylon hybrid ATY with dry and wet treatments. The analyzed physical properties of six specimens (made on the ATY machine) are as follows. The tenacity and initial modulus of aramid and aramid/nylon hybrid ATY decreased with the wetting and breaking strain; however, the yarn linear density of aramid and hybrid ATY increased with wetting treatment. The dry and wet thermal shrinkage of the hybrid ATY increased with wetting. The stability of aramid and hybrid ATY also increased with wetting. The physical properties of core/effect type hybrid ATY showed significantly more change than the core type hybrid ATY and the physical properties of nylon/aramid core/effect hybrid ATY showedsignificantly more change than the of aramid/nylon core/effect hybrid ATY. A higher bulky and breaking strain of hybrid ATY require ATY processing conditions of nylon on the core part with wetting and aramid on the effect part. ATY processing conditions for nylon and aramid on the core part with wetting are required for a higher tenacity and modulus. ATY processing conditions of nylon and aramid on the core with no wetting are required for a low thermal shrinkage.

아라미드 섬유는 열에 강한 튼튼한 방향족 폴리아마이드 섬유이다. 아라미드 섬유는 크게 파라계와 메타계로 대별되는데 파라계 아라미드는 인장강도, 강인성, 내열성이 뛰어나며 고강력·고탄성률의 특성이 있다. 일반적인 유기섬유와는 다른 우수한 역학적 성질을 바탕으로 보호의류 중에서 방탄방호 및 방검보호 의류에 사용되는 고부가 소재이다(Han & Lee, 2006). 이러한 방호의류용 필라멘트에 에어젯트 텍스쳐링(air-jet texturing) 가공을 거치면 딱딱한 필라멘트사 표면에 루프(loop)가 형성되면서 방적사의 사구조를 가져 의류용 소재에 필요한 부드러운 촉감과 착용성을 부여하게 된다. 또한 방호의류직물에 필수적으로 거치는 코팅과 라미네이팅 후 형성된 필름층이 직물과 박리가 발생되지 않으려면 방적사 형태의 사구조가 접착성을 높혀주기 때문에 에어젯트 텍스쳐링 가공이 필요하다. 그리고 nylon소재를 사용하는 스포츠용 의류에서도 투습방수성을 부여하기 위해 직물표면에 라미네이팅 혹은 코팅을 거치게 되며 ATY(air textured yarn) 사표면의 루프는 라미네이팅과 코팅시 접착강도를 높혀 박리강도를 높게 하면서 역시 부드러운 촉감과 착용성을 높혀 주기 때문에 대부분의 스포츠웨어용 nylon소재는 원사 필라멘트에 ATY 사가공 공정을 많이 거치게 된다. 그러나 ATY가공을 거치면 접착성과 촉감 특성은 증진되지만 사의 구조가 루프를 형성하면서 헝클어지는(entangled) 형상을 하기 때문에 사의 절단강도와 모듈러스가 저하하는 단점이 발생한다. 따라서 방호복으로 사용되는 aramid사의 경우는 접착성과 촉감 특성을 좋게 하면서 강인성과 방검성을 유지할 수 있는 고강도·고탄성률을 유지시키는 공정조건에 대한 연구가 필요하다. 한편, 의류용으로 사용되는 nylon과 polyester 필라멘트사의 ATY가공과 물성변화에 대한 연구는 현재까지 많이 수행되어 왔다. ATY공정조건과 필라멘트의 특성이 ATY사의 구조와 물성에 영향하는 많은 연구결과(Sengupta et al., 1996; Manich et al., 2007; Zhang et al., 2007a, b)가 최근에도 발표되고 있으며 ATY기계에서 nozzle의 구조가 사의 물성에 미치는 영향에 대한 연구결과(Bilgin et al., 1996)도 발표되고 있다. 또한 다양한 방적사와 필라멘트사와의 복합사를 ATY기계에서 공정조건을 달리 할 때 사의 구조와 물성을 연구한 논문(Sengupta et al., 1991)과 ATY에서 형성되는 nep형성에 관한 연구(Sengupta et al., 1993)도 발표되었다. 그러나 많은 ATY 공정인자 중 물의 역할은 絲의 역학물성 변화에 대단히 중요하며 이에 대한 연구는 Acar and Wray(1986), Demier et al.(1988) 그리고 Kothari et al.(1991a, b) 등에 의해 수행되었다. 또한 Chand(1995)는 ATY에서의 물의 역할에 대한 논문에서 3가지 관점, 즉 제트노즐 내부에서 공기의 흐름거동, 노즐면과 필라멘트 사이의 마찰과 필라멘트들 간의 마찰특성, 그리고 필라멘트 자체의 물성치에 관해 물의 역할과 관련한 일련의 실험결과들을 발표하였다. 이들 논문에서는 ATY 노즐내에서의 물의 공급은 강한 압력의 공기 흐름거동과 필라멘트들 사이의 마찰특성의 변화등 2가지 관점에서 ATY사의 구조와 물성에 미치는 영향에 대한 연구결과를 발표하고 있다. Rengasamy et al.(2004)의 연구에서는 PET를 사용하여 core와 effect 모두 wetting을 시킨 시료, core만 wetting을 시킨 시료 그리고 effect사에 wetting을 시킨 경우의 ATY를 만들어 이들의 절단강신도, 모듀러스, 습열수축률 그리고 사의 불안정성을 평가하였다. 한편 Acar et al.(2006)의 연구에서는 ATY에서의 물의 역할에 대한 실험에서 2가지 측면으로 분석하고 있다. 즉, 루프와 엉킴현상이 일어날 때 노즐내에서 물은 필라멘트간에 혹은 노즐벽면과 필라멘트사이의 동마찰을 줄여주는 윤할제의 역할을 하면서 필라멘트 표면의 방사유제를 물이 제거시켜 ATY실내에서 구성 필라멘트 사이의 정마찰을 증가시켜 줌으로써 표면의 필라멘트가 ATY내부에 깊히 박힘에 의해 외부에서 주어지는 장력에 의해 실이 갖는 절단강도를 높혀 주는 역할을 제안하고 있다. 특히 그는 nylon사의 경우 물의 부여는 필라멘트들 사이의 마찰이 증가하지만 폴리에스테르의 경우는 감소하는 경향을 보인다고 보고하고 있다. 그러나 두 가지 소재 모두 텍스쳐링 효과는 물의 부여가 증가시킨다고 서술하고 있다. 또한 폴리에스테르사의 경우 물의 부여는 사의 역학특성에 크게 변화가 없으나 nylon의 경우 모듈러스가 감소한다고 보고하였다. Kothari et al.(1991)는 ATY에서의 물의 역할이 PET필라멘트의 방사유제농도에 따라 ATY사의 구조와 물성변화에 영향을 미치는 연구결과를 발표하였다. 그는 nylon필라멘트를 사용하여 상대습도조건을 다르게 하여 물처리한 ATY의 물성을 분석하여 wetting과 함께 상대습도가 증가함에 따라 모듈러스가 감소함을 확인하였다. 지금까지의 연구결과를 보면 ATY에서의 물의 역할에 대한 사의 역학특성에 관한 결과 및 해석이 서로 상반되는 결과를 보이고 있으며 고강도, 고탄성사인 aramid와 이들을 nylon과 복합시킨 hybrid ATY의 물에 대한 ATY노즐 내에서의 거동은 어떠한 결과를 나타낼 것인가에 대한 의문이 제기된다. 더구나 지금까지의 연구는 일반의류나 스포츠 소재에 사용되는 PET와 nylon소재에 대한 연구가 대부분이며 최근들어 보호의류에 많이 사용되는 aramid사를 ATY공정에서 워터배스를 통과시켜 물을 첨가하던지 혹은 심사(core)와 초사(effect)에 물첨가가 aramid ATY의 역학물성에는 어떤 영향을 미치는가에 대한 연구는 발표된 바가 없다. 한편 para-aramid와 para-aramid/nylon hybrid 사를 이용하여 ATY로 제조할 경우, 표면에 생기는 루프로 인하여 타 소재와 접착시, 접착제 담지성능이 향상되어 접착력이 상승되는 반면 aramid ATY가 가공되기 전 aramid사의 물성보다 저하되는 약점을 가지고 있다. 따라서 본 연구에서는 ATY 제조공정에서 주요공정인자인 워터배스에서 para-aramid와 aramid/nylo-n hybrid ATY에 물을 첨가할 때 이들 사들의 물성변화를 분석하여 방화복과 방검용 보호의류에 적합한 aramid ATY사 개발에 관한 기초연구를 수행하고자 한다.

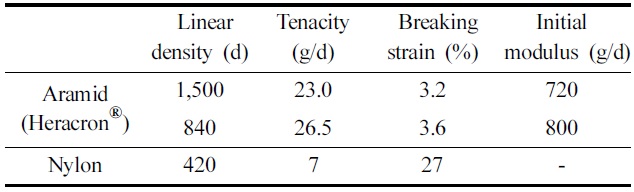

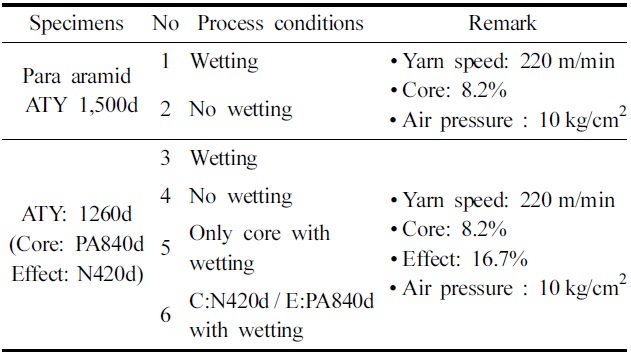

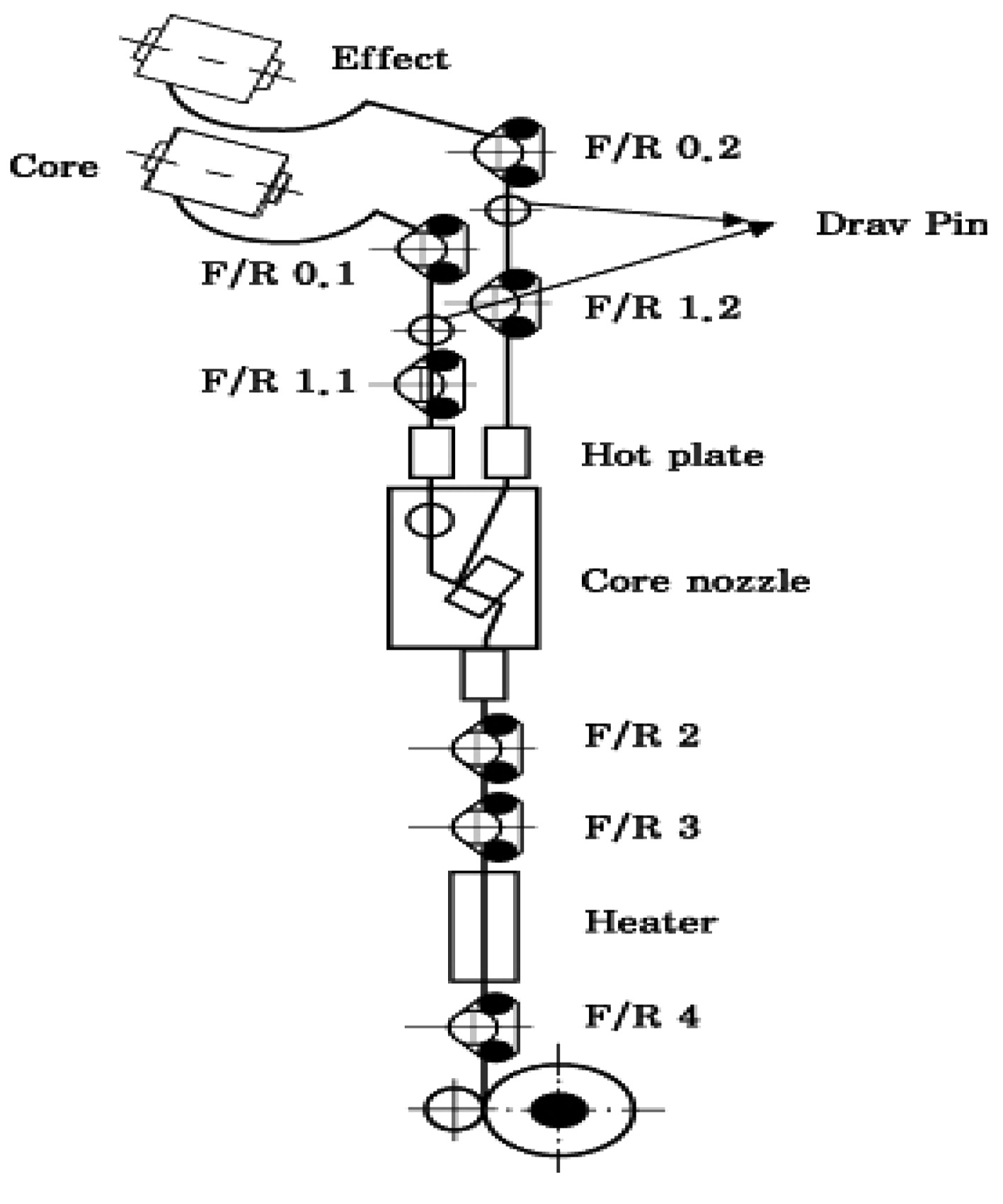

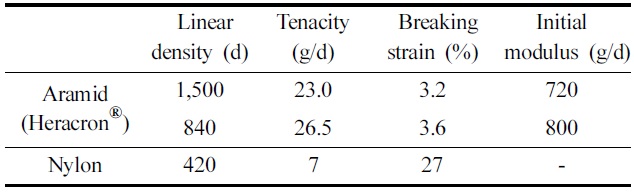

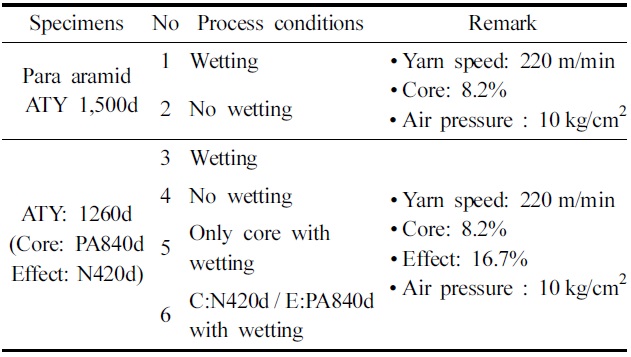

본 연구에 사용한 시료 para-aramid(PA)는 K사에서 생산한 Heracron이며 nylon(N)은 H사에서 생산한 고강도 nylon을 사용하였다. ATY 가공 전 세 가지 원사의 물성을 Table 1에 나타내며 세 가지 원사를 이용하여 ATY 제조공정(AIKI, 日)에서 다른 공정조건은 동일하게 하고 물 첨가의 유무, core만 공급한 경우, core와 effect를 변경하여 투입한 경우로 변화시켜 6가지 ATY 시료를 제조하였다. 제조한 시료의 ATY 공정조건을 Table 2에 나타내며 ATY 기계 모식도를 Fig. 1에 보인다. Table 2에서 1번 시료는 para-aramid 1,500d를 워터배스를 통과시켜 ATY 노즐의 core로 공급하였으며 2번 시료는 물을 침지시키지 않고 core로 피드시켰다. 이때 공정조건은 core 오버피드 8.2%, 공기압 10 kg/cm2로 고정하고 생산속도는 220 m/min으로 ATY시료를 준비하였다. 3번 시료는 core에 aramid(PA840d)를 워터배스를 통과시키면서 nylon(N420d)을 effect로 ATY 노즐내로 넣어주었으며 4번 시료는 3번 시료와 동일하나 워터배스를 통과치 않고 5번 시료는 aramid와 nylon을 모두 워터배스를 통과시켜 core로 넣어주고 6번 시료는 core에

[Table 1.] Physical properties of materials used for specimens

Physical properties of materials used for specimens

[Table 2.] The aramid/nylon hybrid ATY specimens

The aramid/nylon hybrid ATY specimens

nylon(N420d)을 워터배스를 통과시켜 넣어주고 effect에 aramid(PA840d)를 넣어 ATY를 준비하였다. 이때 사속은 220m/min, 오버피드는 core 8.2%, effect 16.7%로 조정하였으며 공기압은 10 kg/cm2를 사용하였다.

2.2.1. 선밀도 측정

KS K 0416 필라멘트사의 선밀도 측정 방법(타래법)에 의거하여 둘레가 1 m인 릴에 90회 시료를 감아 채취된 타래를 히팅챔버 내 온도 50℃에서 30분간 건조시킨 후 허용오차 ±0.5 mg의 저울을 사용하여 무게를 측정하여 사의 선밀도를 측정하였다.

2.2.2. 인장 특성

인장시험기(MICRO 350, Testometric Co., England)를 이용하여 상온에서 24시간 방치한 각각의 시료를 sample 길이 100 mm, test speed 100 mm/min의 조건으로 10회 측정하여 절단강도, 절단신도, 초기탄성률을 측정하였다.

2.2.3. 열수축률 특성

KS K 0215에 따라 습열수축률은 릴(reel)에 시료를 감아 타래상태에서 사에 0.1 g/d의 초하중을 걸어 원장을 구한 후 워터배스내에서 온도 100℃, 30분간 무긴장 아래에서 침지하여 습열처리를 하고 24시간 이상 상온에서 방치한 후 0.1 g/d의 초하중을 시료에 걸고 길이를 측정하여 수축 변화량을 측정하였다. 건열수축률은 습열수축률에서와 같은 방법으로 시료를 준비 후 공기온도가 180℃인 히팅챔버 내에서 30분간 무긴장 열처리를 한 후 24시간 이상 방치하여 0.1 g/d의 초하중을 걸고 길이를 측정하여 건열수축 변화량을 측정하였다.

2.2.4. 불안정성 특성

Heberlein method에 의하여 시료를 릴에 감아 타래 상태로 준비한 후 0.01 cN/dtex의 초하중을 시료에 걸고 60초 후 길이 (a)를 측정하고 그 후 0.5 cN/dtex의 초하중을 주어 60초 후 길이 (b)를 측정하여 다음 식에 의하여 불안정성(instability)을 구하였다.

Instability(%) = (b-a)/(a)×100

2.2.5. 표면특성

Aramid/nylon hybrid사의 표면특성을 비디오광학현미경시스템(SV-550 Video microscope system, SOMETECH, Korea)을 이용하여 40배율로 측정하여 루프발현정도를 확인하였다.

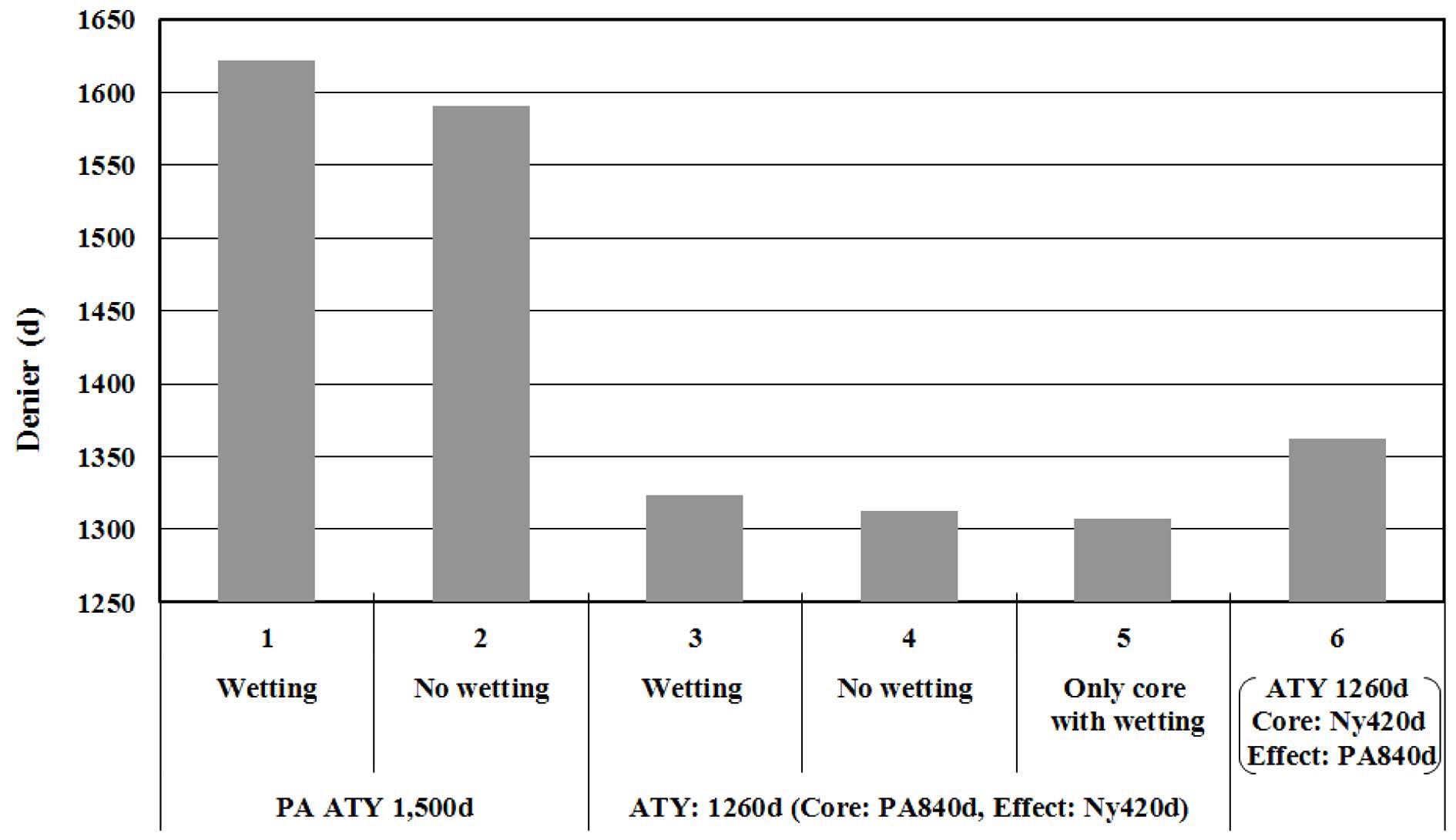

Fig. 2는 ATY 공정조건 중 물 첨가 유무에 따른 aramid와 aramid/nylon hybrid사의 선밀도를 나타낸다. 물을 통과시킨 aramid 1번 시료는 물을 통과하지 않은 2번 시료 대비 1.95%정도 높은 선밀도를 보였다. 그리고 물을 통과시켜 텍스쳐링한 aramid/nylon hybrid ATY 3번 시료의 선밀도는 물을 통과하지 않고 텍스쳐링한 4번 시료 대비 높은 선밀도를 보였다. 이는 Acar et al.(1986)의 연구에서 일반적으로 의류용 PET사에 물을 첨가하여 ATY 텍스쳐링 할 경우 물이 윤활유 역할을 함으로써 공정 중 발생하는 필라멘트와 필라멘트 사이의 마찰을 감소시켜 노즐내에서 필라멘트의 활동력을 증가시킴으로써 많은 루프를 형성한다는 연구결과와 같은 결과를 보인다. 이 결과에서 aramid 1가닥이던 aramid와 nylon을 core와 effect로 하여 만든 hybrid ATY이던 core part에 물을 통과시킨 ATY가 모두 높은 번수를 보임으로써 ATY의 core부분에 물의 첨가는 고강도·고탄성사인

aramid와 고강도 nylon사에도 모두 영향을 미침을 알 수 있다. 그런데 aramid와 nylon을 노즐의 core로 함께 물을 통과시켜 투입한 5번 시료는 3과 4번 시료들 대비 낮은 선밀도를 보이는데 이는 의류용 필라멘트 두 가닥을 core로 투입하여 텍스쳐링 할 경우 core-effect 구조보다 bulk성이 낮다는 Rengasamy and Patnaik(2005)의 연구결과와 동일한 결과를 보이며 이는 높은 오버피드를 부여하는 effect가 없으므로 인해 사의 벌키구조가 떨어짐으로써 낮은 선밀도를 나타내는 것으로 사료된다. 그런데 core와 effect의 위치를 바꾸어 core에 nylon 420d를 물을 통과시켜 투입하고 effect에 aramid 840d를 투입한 6번 시료는 3, 4번 그리고 5번 시료들에 비하여 가장 높은 선밀도를 나타내며 이는 core part가 aramid에서 nylon으로 변경되면서 물이 첨가되어 마찰을 줄여주는 효과가 굽힘과 비틀림 강성이 aramid보다 상대적으로 낮은 nylon을 더 많이 헝클어지게 함으로써 사의 얽힘이 증가한 결과로 사료된다.

3.2.1. 절단강도

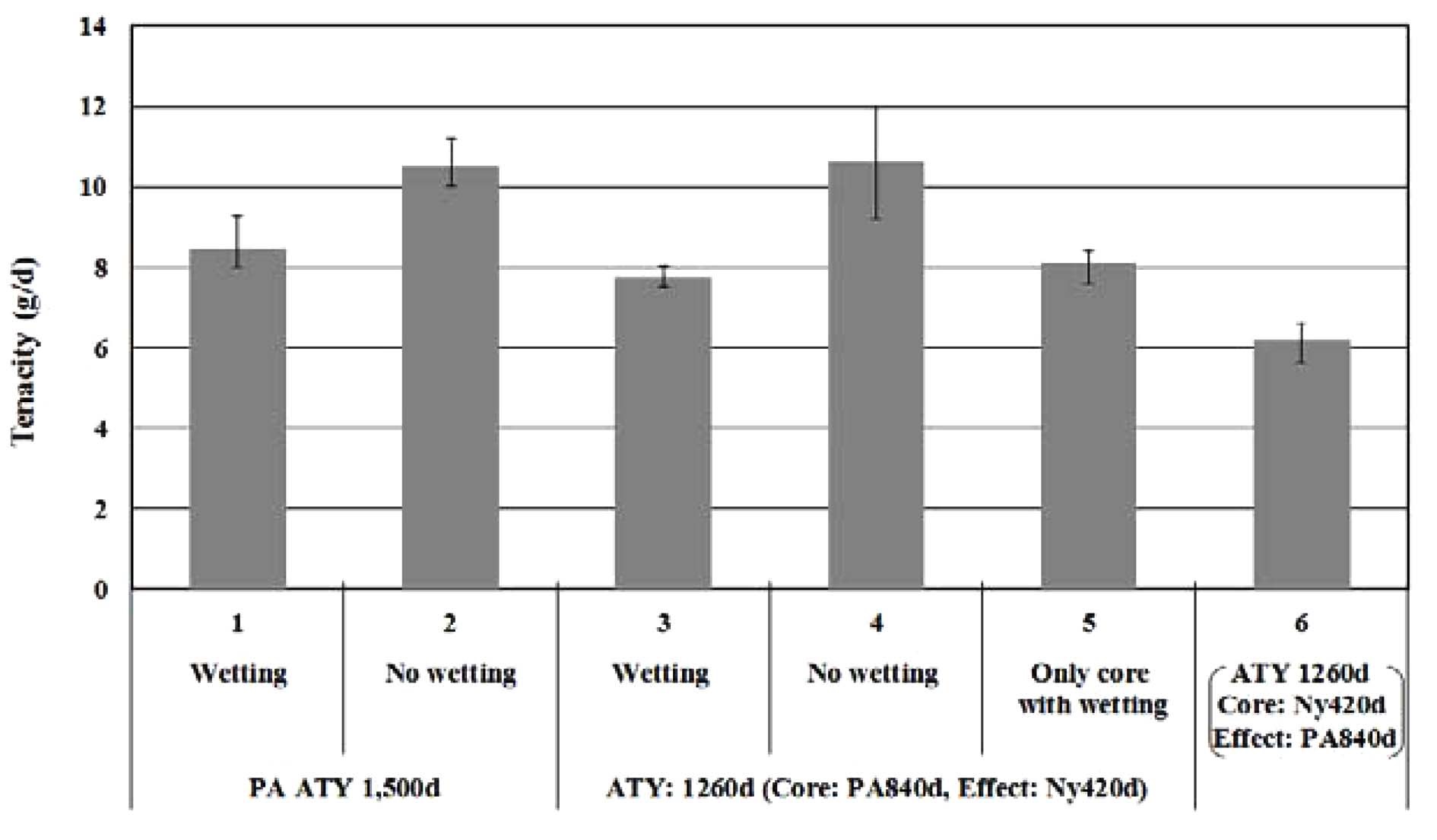

Fig. 3은 ATY 공정조건 중 물 첨가 유무에 따른 aramid와 aramid/nylon hybrid사의 절단강도를 나타낸다. 전체적으로 절단강도는 6.2~10.6 g/d의 분포를 보이며 물을 통과시킨 1번 시료는 물을 통과하지 않은 2번 시료 대비 19%정도 감소한 절단강도를 나타낸다. 그리고 물을 통과하지 않고 텍스쳐링한 4번 시료의 경우 물을 통과시켜 텍스쳐링한 3번 시료의 절단강도보다 35%정도 높은 값을 보인다. 이는 물을 통과하여 텍스쳐링한 사의 경우 많은 루프가 형성되고, 이 때 증가된 루프로 인하여 상대적으로 인장력에 기인하는 섬유의 수가 적어 절단강도가 감소되는 것으로 사료된다. 이는 의류용 폴리에스테르와 nylon을 이용하여 wet texturing할 경우 절단강도 감소율이 dry texturing할 때 보다 더 크다는 Kothari et al.(1991a, b)의 연구결과와 같은 결과를 나타낸다. 그리고 Core로 물을 통과시켜 aramid와 nylon 두 가닥을 함께 투입한 5번 시료의 경우 3번 시료에 비하여 5%정도 증가된 절단강도를 보이며 이는 core-effect구조의 3번 시료사보다 5번 시료사의 루프형성이 감소되어

인장력을 지지할 수 있는 섬유의 수가 증가된 결과로 보인다. 한편 core에 nylon 420d와 effect에 para-aramid 840d로 변경하여 투입한 6번 시료의 경우 3번 시료에 비해 20%정도 감소한 6.2 g/d의 가장 낮은 절단강도를 나타내었다. 이는 Demir et al.(1988)의 연구에 의하면 의류용 polyester사와 polyamide사를 ATY 가공을 했을 경우 polyester사에 비하여 polyamide사가 더 낮은 불안정성, 섬도증가율, 강도감소율을 가진다는 연구결과에 의해 ATY hybrid사의 절단강도는 core part가 고강도 aramid에서 nylon으로 변경됨으로써 nylon사의 특성에 의해 절단강도가 감소한 결과로써 hybrid사의 절단강도는 core part의 소재특성에 크게 의존한다는 것을 알 수 있다.

3.2.2. 절단신도

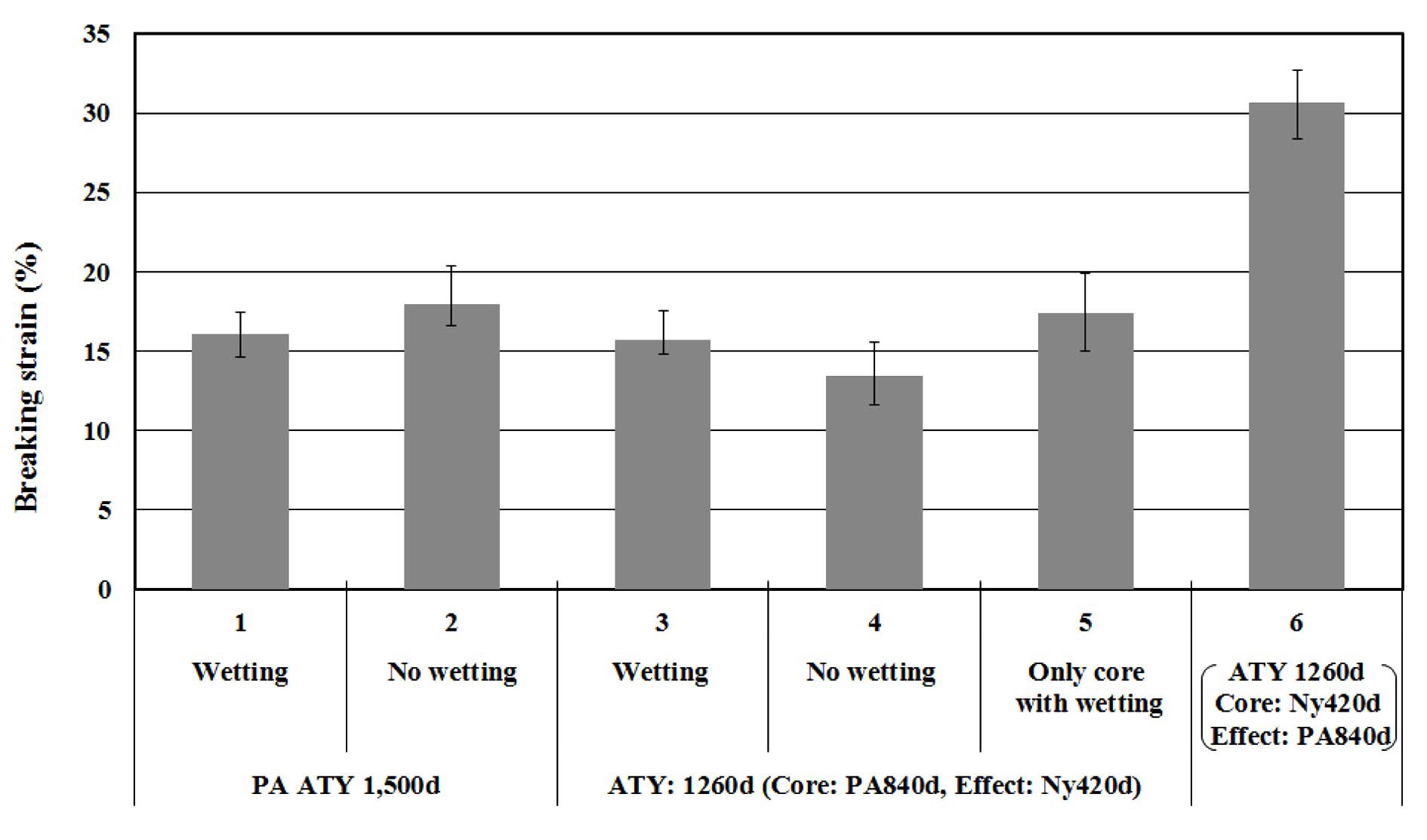

Fig. 4는 ATY 공정조건 중 물 첨가 유무에 따른 aramid와 aramid/nylon hybrid사의 절단신도를 나타낸다. Core와 effect를 변경하여 투입한 6번 시료를 제외한 1번에서 5번 시료의 절단신도는 전체적으로 13~17%의 분포를 보인다. 그리고 aramid 단사필라멘트의 경우 물을 통과하여 텍스쳐링한 1번 시료는 물을 통과하지 않고 텍스쳐링한 2번 시료 대비 10%정도 낮은 절단신도를 보인다. 반면에 hybrid ATY의 경우 물을 통과하지 않고 텍스쳐링한 4번 시료는 물을 통과하여 텍스쳐링한 3번 시료의 절단신도보다 15%가 감소하여 단사 필라멘트와 반대경향을 보이며 가장 낮은 절단신도를 나타낸다. 이는 의류용으로 사용되는 ATY사에 수분이 포함되면 일반적으로 사의 강도가 감소한다는 Chand(1995)의 연구결과와 물을 통과하여 텍스쳐링 할 경우 buckled 루프가 증가하여 절단신도는 증가한다는 Dani(2004)의 연구결과와 비슷한 결과를 보였다. 그리고 aramid와 aramid/nylon hybrid ATY가 다른 경향을 보이는데 aramid/nylon hybrid ATY의 경우 aramid보다 상대적으로 굽힘과 비틀림강성이 낮은 effect part의 nylon이 wetting에 의해 많은 루프와 헝클어짐이 생겨 외부 응력에 대한 변형이 많이 일어남으로써 절단신도가 높은 값을 보이는 것으로 사료된다. 그리고 두가닥을 물을 통과시켜 core에 동시에 투입한 5번 시료의 경우 3번 시료에 비하여 13%정도 증가한 절단신도를 갖는다. 이는

사의 파단신도는 effect의 필라멘트보다 core사의 flat한 정도에 의존한다는 Rengsamy et al.(2004)의 연구결과와 같은 경향성을 보인다. 한편 core에 nylon 420d와 effect에 aramid 840d로 core와 effect를 바꾸어 투입한 6번 시료의 경우 다른 시료에 비하여 2배 높은 30%정도의 절단신도를 보이며 가장 큰 값을 나타낸다. 이는 core part가 aramid에서 nylon으로 변경됨으로써 물을 통과하여 마찰이 적어져 많이 헝클어지면서 nylon 자체의 절단신도의 높은 값이 hybrid ATY의 높은 절단신도를 보이게 하는 결과로써 hybrid사의 절단신도도 역시 core part에 지배됨을 보여준다.

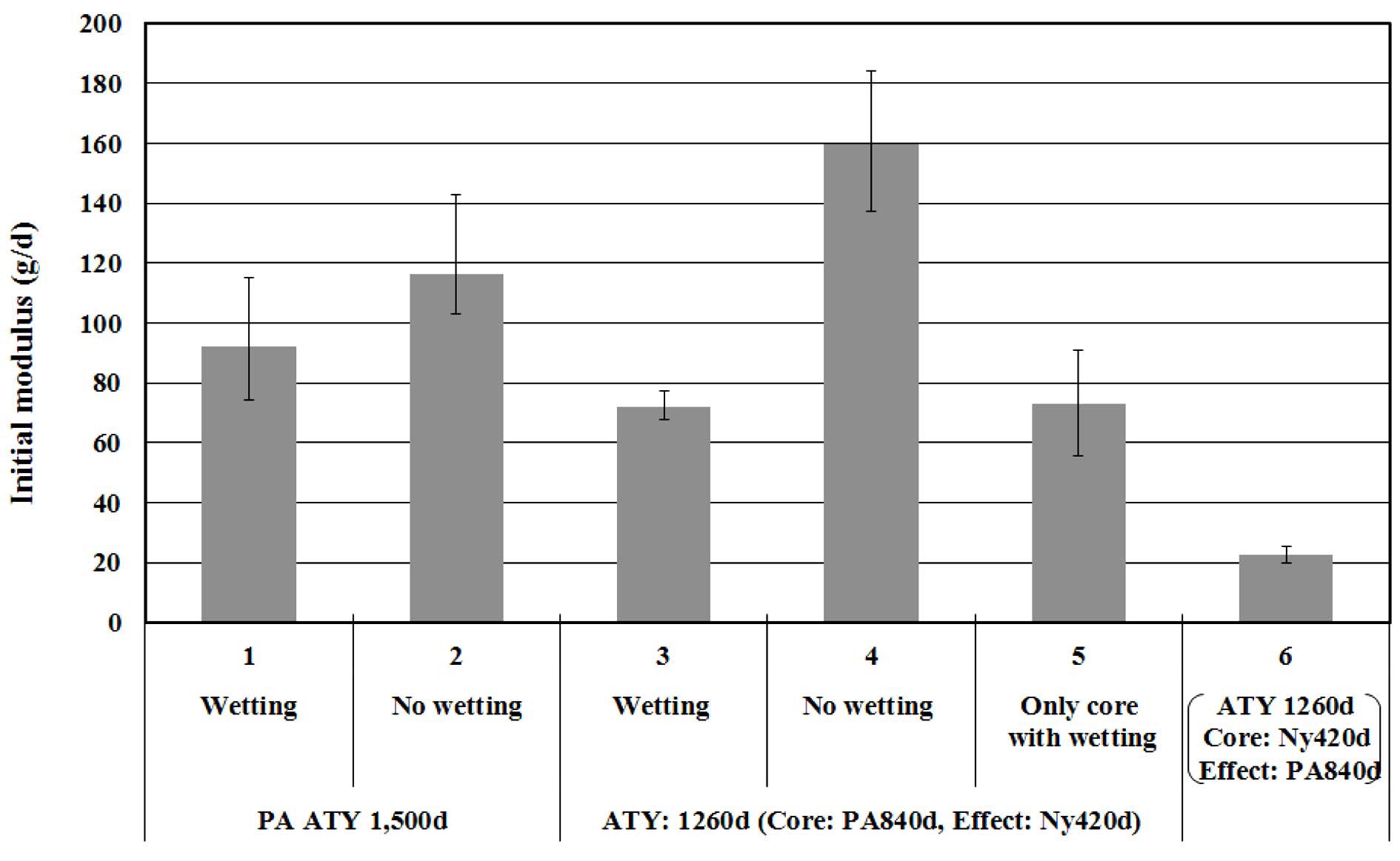

3.2.3. 초기탄성률

Fig. 5는 ATY 공정조건중 물 첨가 유무에 따른 aramid와 aramid/nylon hybrid사의 초기탄성률을 나타낸다. 물을 통과하여 텍스쳐링한 1번 시료는 물을 통과하지 않고 텍스쳐링한 2번 시료 대비 20.8%정도 낮은 초기탄성률을 보인다. 물을 통과하지 않고 core/effect로 텍스쳐링한 4번 시료는 물을 통과시켜 텍스쳐링한 3번 시료 대비 2배정도 높은 160 g/d의 초기탄성률을 나타내었다. 이는 nylon ATY경우 물의 첨가로 인하여 필라멘트의 팽윤과 가소화가 일어나 모듈러스가 감소한다는 Kothari et al.(1991b)의 연구결과와 동일한 결과를 보이고 있으며 aramid ATY의 1번과 2번시료에서 no wetting 시료인 2번 시료의 초기탄성률 증가(20.8%)에 비해 aramid/nylon hybrid ATY에서의 no wetting 시료인 4번 시료가 wetting 시료인 3번 시료 대비 2배 이상의 증가는 nylon의 물처리에 의한 초기탄성률의 감소가 원인이라고 사료되며 물 첨가의 유무가 nylon과의 ATY hybrid사의 절단강도와 절단신도보다 초기탄성률에 가장 많은 영향을 주는 것을 확인하였다. 한편 core에 두 가닥을 함께 물을 통과시켜 투입한 5번 시료의 경우 3번 시료와 비슷한 값을 보임으로써 core와 core-effect로 투입하더라도 물을 통과하면 hybrid사의 초기탄성률에는 큰 영향을 주지 않음을 알 수 있다. Core에 nylon 420d와 effect에 aramid 840d로 core와 effect를 변경하여 투입한 6번 시료는 3번 시료에 비하여 3배정도 낮은 22 g/d로 가장 낮은 초기탄성률을 나타낸다.

이는 ATY hybrid사의 초기탄성률이 core part의 nylon에 의존하며 더구나 nylon이 물을 통과함으로써 초기 탄성률이 크게 저하했다는 것을 알 수 있다.

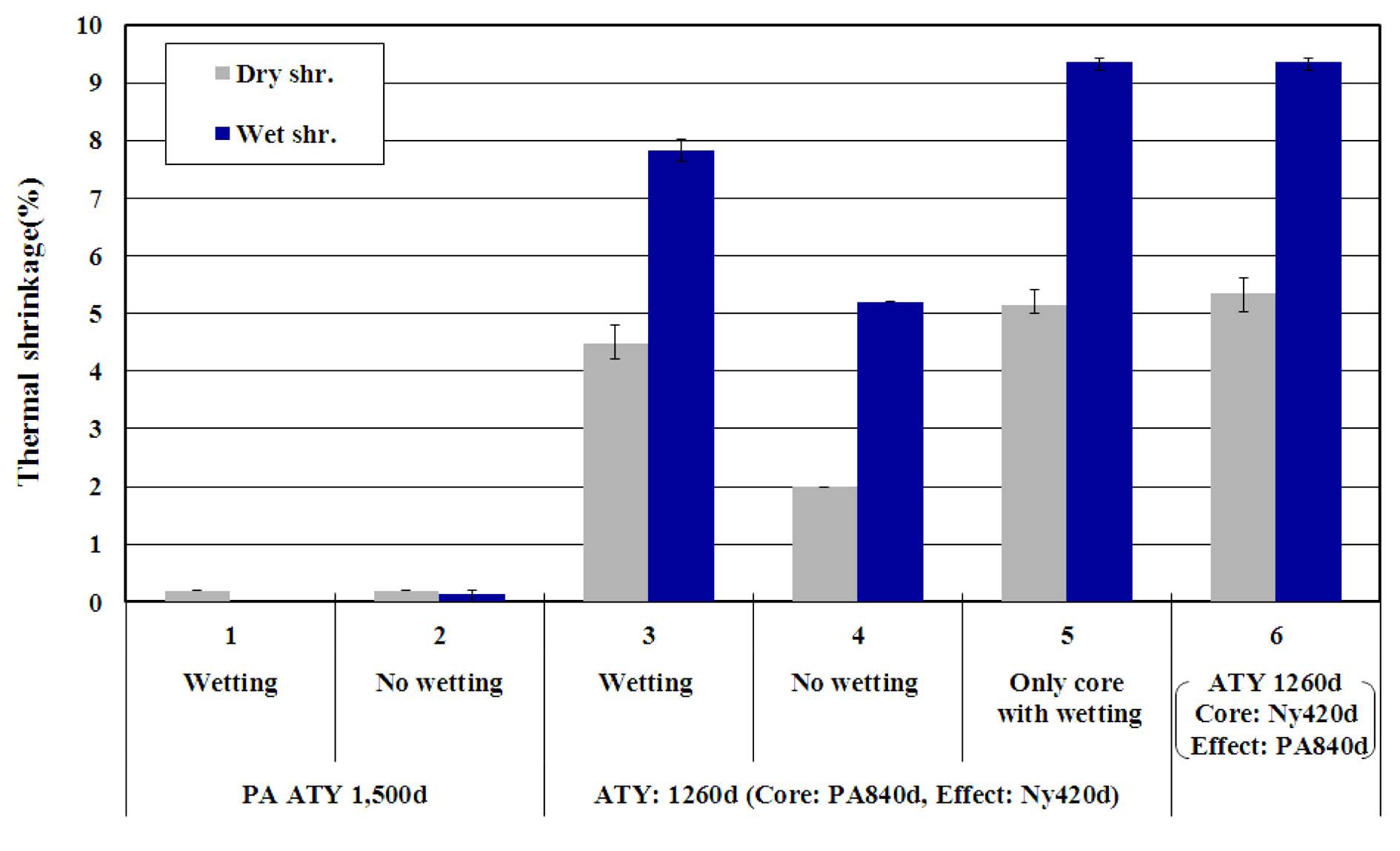

Fig. 6은 ATY 공정조건에서 물 첨가 유무에 따른 aramid와 aramid/nylon hybrid의 열수축률을 나타낸다. aramid ATY의 경우 aramid의 내열 특성 때문에 0.2%정도의 아주 낮은 건열수축률을 보인다. nylon과 hybrid된 ATY의 건열수축률은 전체적으로 2~5.3%의 분포를 보이며 물을 통과하지 않고 core/effect를 텍스쳐링한 4번 시료는 물을 통과하여 텍스쳐링한 3번 시료 대비 2배정도 낮은 2%의 건열 수축률을 나타내었으며 다른 공정조건들에 비하여 뚜렷하게 낮은 건열수축률을 가짐으로써 물 첨가의 유무에 많은 영향을 받는다는 것을 알 수 있다. 이는 물 첨가로 인하여 공정 중 발생하는 필라멘트와 필라멘트 사이의 마찰의 감소가 ATY 노즐내에서 필라멘트의 운동량을 증가시켜 많은 루프를 형성하게 되고 형성된 많은 루프가 무긴장하에 건열을 받아 물을 첨가하지 않은 시료 대비 더 많이 수축한 것으로 사료된다. Core에 aramid와 nylon 두 가지 필라멘트를 물을 통과시켜 투입한 5번 시료의 경우 3번 시료 대비 15%정도 증가된 5.1%의 건열수축률을 보이며 이는 의류용

ATY의 경우 Rengsamy et al.(2004)의 연구에 의하면 core구조보다 core-effect구조로 된 ATY가 더 높은 수축률을 가진다는 연구결과와는 다소 다른 경향을 나타냈다. 이는 5번 ATY의 경우 열수축률이 높은 nylon이 core part에 위치하면서 상대적으로 aramid보다 열수축이 많이 발생된 결과로 열수축률은 effect part보다 core part에 모여있는 nylon에 더 많은 영향을 받는 다는 것을 알 수 있다. 이러한 현상은 core에 nylon 420d와 effect에 aramid 840d를 투입한 6번 시료의 경우 3번 시료에 비해 19%정도 증가한 5.4%의 높은 건열수축률을 보임으로써 hybrid사의 열 수축률은 core part의 nylon에 지배됨을 알 수 있다. ATY 공정조건에서 물첨가 유무에 따른 aramid와 aramid/nylon hybrid ATY의 습열수축률의 결과를 보면 건열수축률에 비해 3~4% 높은 5.2~9.3%의 분포를 보이며 전체적으로 건열수축률과 같은 경향성을 나타내고 있다.

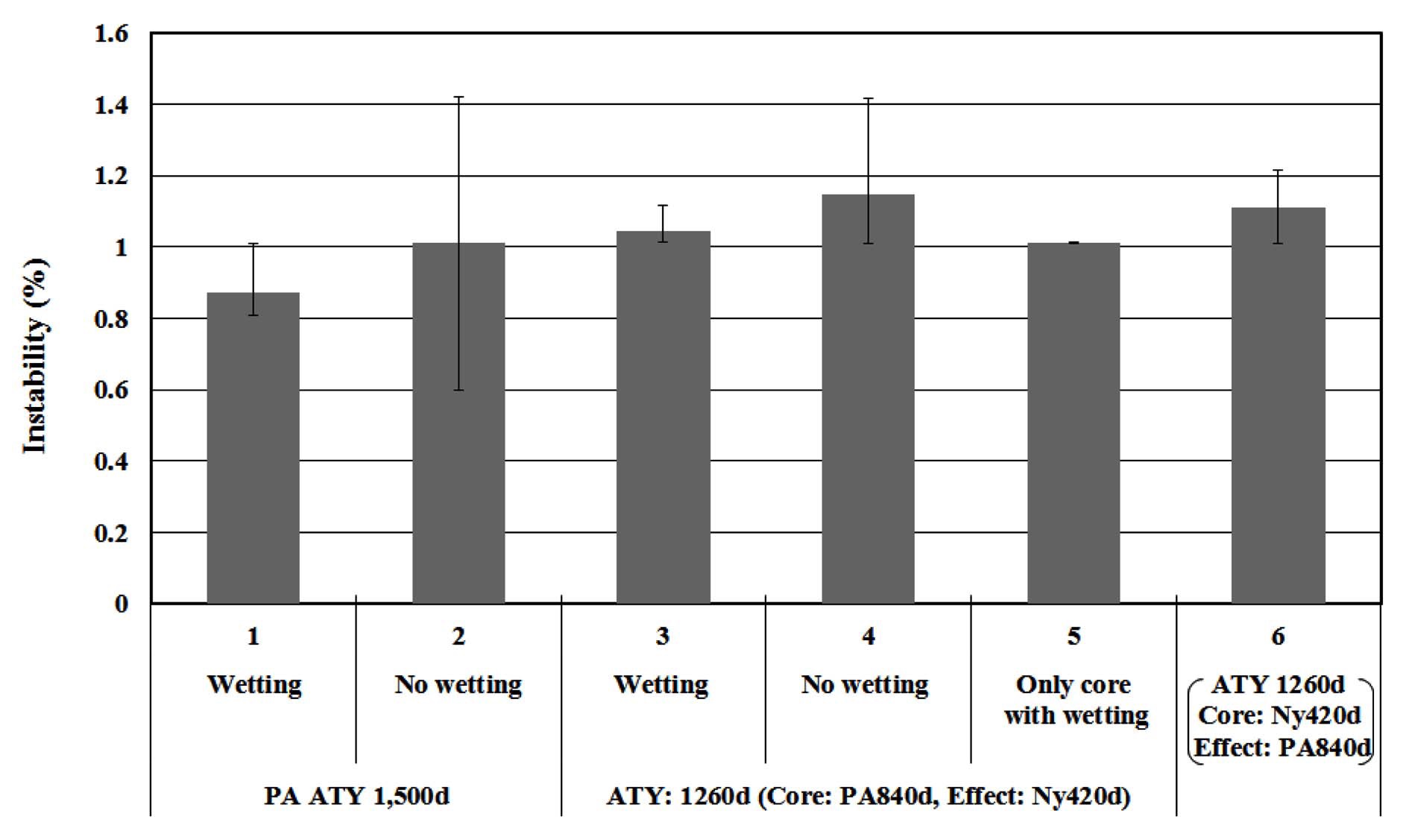

Fig. 7은 ATY 공정조건중 물 첨가 유무에 따른 aramid와 aramid/nylon hybrid의 불안정성을 나타낸다. 전체적으로 0.85~1.15%의 불안정성 분포를 나타내며 물을 통과하여 텍스쳐링한 1번 시료의 경우 물을 통과하지 않고 텍스쳐링한 2번 시료에 비하여 14%정도 낮은 불안정성을 보이며 2번 시료의 경우 큰 편차를 보인다. 그리고 para-aramid 840d에 물을 통과하여 텍스쳐링한 3번 시료의 경우 물을 통과하지 않고 텍스쳐링한 4번 시료에 비하여 10%정도 낮은 불안정성을 가지며 또한 큰 편차를 보인다. 이는 Kothari et al.(1991a, b)의 연구결과와 같은 결과로써 물의 첨가로 더 많은 루프가 형성되고 실내의 필라멘트들이 헝클어지고 이러한 사의 구조는 외부에서 가해진 장력이 주어졌다가 제거될 때 ATY에 형성된 루프가 없어지지 않고 원래 길이상태로 회복이 됨으로써 불안정성의 낮은 값을 보이고 루프를 안정화 시키는 역할을 했을 것으로 사료된다. 그리고 para-aramid와 nylon 두 가지 원사에 물을 통과시킨 후 core에 투입한 5번 시료의 경우 3번 시료에 비해서 다소 감소한 경향을 나타내며 편차는 거의 보이지 않는다. 이는

Rengsamy et al.(2004)의 연구에서 core구조보다 coreeffect구조로 된 ATY가 더 안정한 ATY 구조를 가진다는 연구 결과와는 다소 다른 경향을 나타냈다. 한편 Core에 nylon 420d와 effect에 aramid 840d를 투입한 6번 시료의 경우 3번 시료에 비해 6% 높은 instability 값을 나타냄으로써 이는 core part가 aramid에서 nylon으로 변경됨으로써 물에 의해 마찰이 작아지며 상대적으로 aramid 대비 굽힘과 비틀림 강성이 낮아 노즐내에서 쉽게 헝클어지면서 불안정성이 증가함으로써 core 부분의 nylon소재의 특성에 의해 사의 불안정성이 증가한 것으로 사료된다.

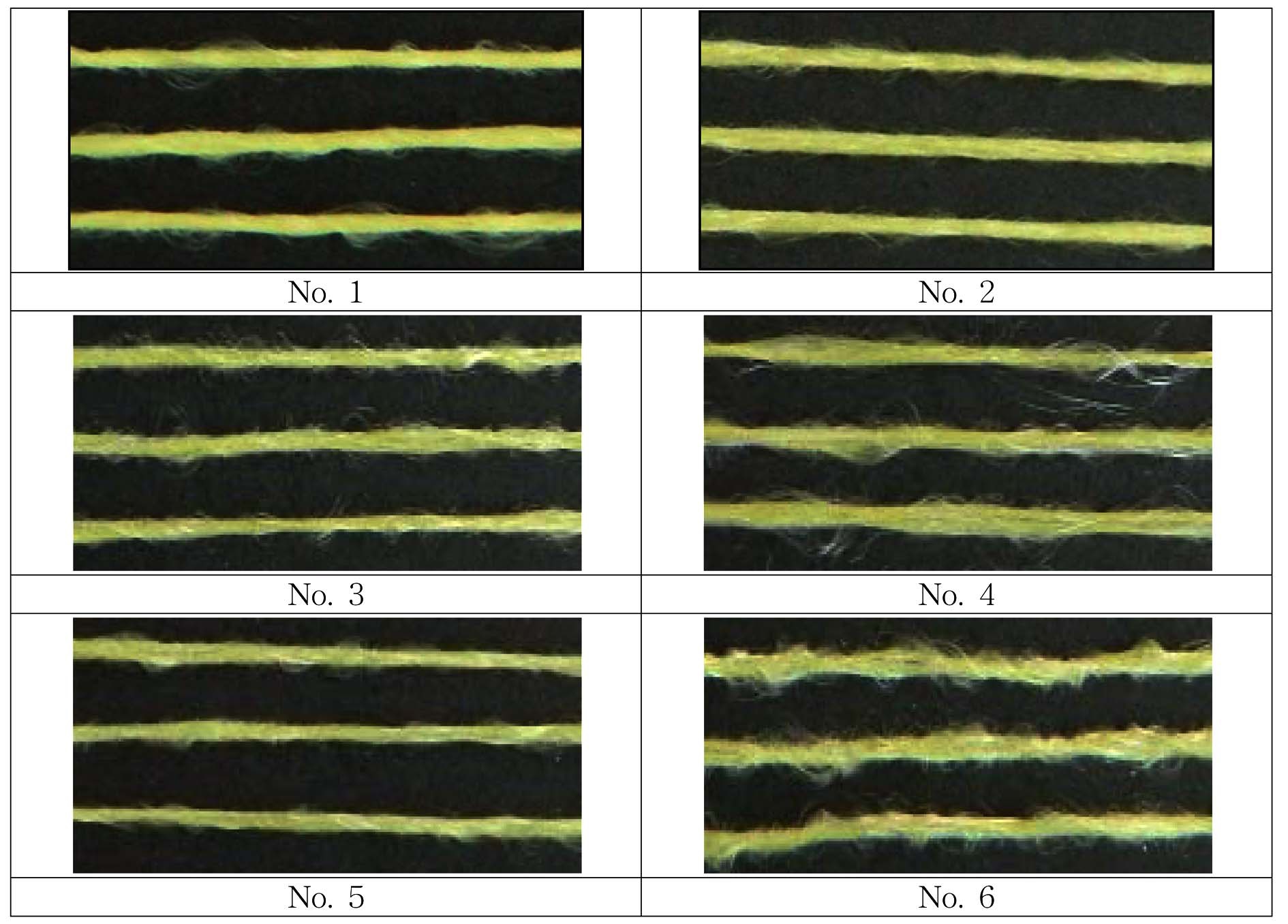

Fig. 8은 ATY 공정조건에 따른 aramid와 aramid/nylon hybrid사 loop특성을 나타낸 현미경 사진이다. aramid사에 물을 통과하여 텍스쳐링한 1번 시료는 물을 통과하지 않고 텍스쳐링한 2번 시료 대비 상대적으로 루프의 형성이 많으며 얽힘이 조밀한 것을 볼 수 있다. 이는 물을 첨가하여 ATY 텍스쳐링할 경우 물이 윤활유 역할을 함으로써 공정 중 발생하는 필라멘트 사이의 마찰을 감소시켜 ATY 노즐내에서 필라멘트의 운동량을 증가시켜 많은 루프형성에 의한 것으로 사료된다. 한편 core부에 들어가는 aramid에 물을 통과시키지 않고 텍스쳐링한 4번 시료의 경우 물을 통과시켜 텍스쳐링한 3번 시료에 비하여 루프의 형성이 적고 core와 effect의 교락이 효율적으로 이루어지지 않았음을 볼 수 있다. 또한 aramid와 nylon 두 가닥 필라멘트를 동시에 물을 통과시키고 core에 투입시킨 5번 시료의 경우 3번 시료 대비 사의 표면에 루프형성이 적은 것을 볼 수 있으며 core에 nylon 420d를 물을 통과시키고 effect에 aramid 840d를 투입한 6번 시료의 경우 3번 시료에 비하여 core의 nylon사가 물에 의해 마찰이 작아지면서 또한 aramid에 비해 상대적으로 굽힘과 비틀림 강성이 작아 공기압에 대한 많은 헝클어짐이 생겨 실이 더 굵어 보이면서 사 표면 effect사의 엉킴이 큰 것을 보인다.

1. Core부분의 aramid사에 물의 첨가는 core/effect ATY의 선밀도의 증가를 가져오며 aramid와 nylon 두 가닥을 core로 피드시킨 ATY보다 core/effect로 피드시킨 ATY가 높은 선밀도를 보이며 core에 nylon, effect에 aramid를 피드시킨 ATY의 선밀도가 aramid/nylon을 core/effect로 사용한 ATY보다 더 높은 선밀도를 보인다.

2. Core부분의 aramid에 물의 첨가는 절단강도의 감소를 가져오며 특히 core에 nylon을 effect에 aramid를 피드시킨 hybrid ATY는 6.2 g/d의 낮은 절단강도를 보임으로써 hybrid ATY의 절단강도는 core 부분의 소재특성에 의해 결정됨을 확인하였다. 그리고 절단신도는 절단강도와는 반대현상을 보이며 특히 core와 effect를 바꾼 hybrid ATY가 aramid/nylon을 core/effect로 사용한 ATY보다 약 30% 높은 절단신도를 보임으로써 절단신도 역시 core부분의 소재특성인 nylon에 의해 결정됨을 확인하였다.

3. Core부분에 물을 첨가한 ATY는 첨가치 않은 ATY 대비 약 20.8%의 초기탄성률 저하를 가져오며 aramid와 nylon을 core와 effect로 한 ATY의 경우 core부분의 물의 첨가는 첨가치 않은 ATY 대비 2배정도 초기탄성률이 감소하는 현상을 보였다. 이는 절단강도와 절단신도 대비 물의 첨가에 가장 큰 변화를 보이는 것이 초기탄성률임을 확인하였다.

4. Aramid/nylon hybrid ATY의 건열수축률은 core부분에 물의 첨가가 열수축 특성을 높이며 물을 첨가치 않으면 2%정도의 낮은 건열수축률을 보이며 core에 nylon이 들어가면 건열수축률은 더 높아지며 습열수축률도 건열수축률과 비슷한 경향을 보인다.

5. Aramid와 aramid/nylon hybrid ATY의 불안정성은 물을 첨가할 때 더욱 안정성이 높아지며 편차도 낮은 결과를 보임으로써 형성된 루프가 안정된 상태를 유지한다. 그러나 core부분이 aramid에서 nylon으로 바뀌면 hybrid ATY사의 불안정성은 증가한다.

6. Hybrid ATY의 bulky성과 절단신도를 높이려면 core에 nylon, effect에 aramid를 피드시킨 ATY를, 절단강도와 모듈러스를 높이려면 aramid와 nylon을 모두 core에 피드시킨 ATY가 요구되며 안정된 열수축 특성을 원하면 물을 통과치 않은 core/effect aramid/nylon hybrid ATY가 좋다. 그리고 aramid 혹은 hybrid ATY에 물의 통과는 만들어진 ATY의 루프안정성을 높인다.