This paper investigates the physical properties of aramid and aramid/nylon hybrid air jet textured filaments for protective garmentsrelative to ATY nozzle diameters. Three types of para-aramids(840d, 1,000d, 1,500d) and nylon(420d) filaments were prepared; in addition, 840d aramid/420d nylon and three kinds of aramid filaments were texturized with a variation of air jet nozzle diameters(0.6, 0.75, 1 and 1.2 mm) on the AIKI air jet texturing machine. The measured physical properties of 16 specimens are as follows. The linear densities of aramid and aramid/nylon hybrid ATY increased with a larger nozzle diameter. The tenacity and initial modulus of aramid and hybrid ATY linearly decreased with a larger nozzle diameter; in addition, the breaking strain increased with the nozzle diameter. The dry and wet thermal shrinkage of hybrid ATY increased with a larger nozzle diameter from 0.6 mm to 1 mm and then decreased at a nozzle diameter of 1.2 mm (which seems to be a critical diameter). The wet and dry thermal shrinkage of aramid/nylon hybrid ATY are influenced by the nylon part of the hybrid yarns because the wet and dry thermal shrinkages of aramid ATY are less than 0.2%. The instabilities of aramid and aramid/nylon hybrid ATY were not influenced by the air jet nozzle diameter; however, they increased with the linear density of ATY.

아라미드 섬유는 크게 메타계와 파라계로 구분되며, 파라계 아라미드 섬유는 인장강도 20 g/d이상, 인장탄성률 500~1,000 g/d 정도의 고강력을 갖고 있다. 또한 분해온도 400℃ 이상의 고내열성과 -160℃에서도 섬유의 특성을 유지하는 우수한 내한성, 절연성, 그리고 내약품성을 나타내는 첨단 슈퍼소재로서 다방면으로 사용되고 있다. 최근들어 방탄복, 군용 전투복, 소방복, 방호 장갑 등에 사용이 증대되고 있으며 고강도, 고탄성율, 내열성, 방융성이 우수하기 때문에 아라미드 고유 용도로 사용이 점차 확대되고 있다.

한편 air jet texturing 공정은 노즐에서 전달되는 초음속 에어기류에 의해 오버피드(overfeed)를 수반하며 노즐 내에서 압축공기는 필라멘트를 회전운동 시켜 노즐 밖으로 내보내고 오버피드에 의해 필라멘트는 굽힘과 비틀림 변형을 받게 된다.

아라미드 섬유를 에어 가공사로 가공할 경우, 필라멘트 상태일 때보다 ATY(air textured yarn) 제조 시 표면에 생기는 루프로 인하여 방적사 표면의 잔털과 같은 기능을 하여 공기를 함유하고 있어서 의류에서의 부드러운 촉감과 착용성을 부여하게 된다. 또한 nylon 소재를 사용하는 스포츠용 의류에서는 투습방수성을 부여하기 위해 직물표면에 라미네이팅 혹은 코팅을 거치게 되는데 ATY 표면의 루프는 라미네이팅과 코팅시 접착강도를 높혀 박리강도를 높게 하면서 역시 부드러운 촉감과 착용성을 높여주기 때문에 대부분의 스포츠웨어용 나일론 소재의 원사 필라멘트는 air-jet texturing 공정을 모두 거치게 된다. 특히, 안전장갑이나 소방복, 방호의류용으로는 권축가공을 실시하여 스트레치(stretch)성과 부드러움을 부여하여 촉감과 착용감이 양호한 제품의 개발이 요구되고 있다. 한편, 아라미드 섬유를 이용하여 신축성이 있는 섬유를 만들려면 폴리머(polymer) 자신이 고무탄성을 가지거나 또는 코일상의 스프링구조 섬유로 되어야 하지만, 아라미드 섬유의 PPTA는 폴리머 특성으로 고무탄성을 기대할 수 없다. 이에 한 종류의 섬유로는 확보 불가능한 특정물성도 hybrid yarn 제조기술을 활용한다면 달성이 가능할 것이며 원가적인 측면의 경쟁력도 확보할 수 있는 방안이 됨으로써, 나일론 가공사와 같은 벌키성과 권축성을 갖는 아라미드 장섬유 가공사의 개발(Park, 2010)을 산업계는 기대하고 있다. 하지만 현재 산업용 ATY의 경우 고강력 PET, nylon6, nylon66, PP 소재를 활용한 태 데니어 ATY를 단순 제조하고 있으며, 고신축 부여 등의 특수 기술을 접목시키지 못하고 있는 실정이다. 또한, 고내열 저신축사인 아라미드 섬유를 에어 가공사로 전개 시 역학물성이 기존의 아라미드 보다 저하되는 약점을 가지고 있어(Chaithanya, 2002) 방화용으로 사용되는 아라미드 장섬유 ATY의 개발 기술은 많은 연구가 필요한 단계이다.

현재까지의 연구는 PET와 nylon의 의류용 필라멘트사의 ATY기계의 공정조건에 따른 사의 구조와 물성에 대한 연구가 많이 진행되어 왔으나(Acar et al., 1986; Acar and Wray, 1986; Demir et al., 1986; Mukhopadhyay et al., 2000; Sengupta et al., 1992), 고압공기의 과다소모로 인한 소음 및 진동과 경제성의 저하 등의 원인이 되는 주 노즐에 관한 연구는 주로 노즐의 유동해석과 노즐의 형태에 따른 수행결과(Dani, 2004; Muthusami, 2011; Versteeg et al., 1994)가 많으며 노즐의 직경 변화가 ATY의 물성에 어떤 변화를 야기시키는지에 관한 것은 거의 연구되지 않고 있는 실정이다. 그러나 인터레이스사의 노즐형상에 따른 논문(Versteeg et al., 1999)에서 Versteeg 등은 노즐홀(hole) 크기에 따른 ITY의 물성을 연구하였으며 Bilgin et al.(1996)은 노즐내의 홀의 노즐축에 대한 각도와 압축공기가 유동하는 노즐관의 길이에 따른 ATY의 물성변화에 대한 연구를 하였다. 이들 연구는 모두 일반 160d PET 필라멘트를 사용하였다. 그리고 Rengasamy et al.(2004)은 필라멘트의 특성과 ATY 공정인자가 ATY의 물성변화에 어떤 영향을 미치는가를 연구하였다. 그리고 Acar et al.(2006)은 ATY의 생산 미케니즘(mechanism)에 관한 연구에서 공급사의 종류, 노즐형상 그리고 방사 유제량의 변화에 따른 ATY의 물성변화를 연구하였다. 그러나 이들 결과도 PET와 nylon소재의 75d에서 200d 굵기의 원사를 사용하므로서 산업용에 많이 사용되는 아라미드 태데니어사의 ATY에 대한 연구는 부족한 실정이다. 그러나 방화의류용으로 사용되는 아라미드 필라멘트는 일반의류용으로 사용되는 PET와 nylon과는 근본적으로 다른 노즐 내에서의 거동을 보인다. 왜냐하면 ATY 노즐 내에서 강한 압축공기유동에 따른 필라멘트의 굽힘과 비틀림 변형에 대한 저항이 아라미드가 일반 PET와 nylon보다 훨씬 크므로서 동일한 공기압력에 대한 노즐 내에서의 거동변화가 다르게 된다. 따라서 방화의류용으로 사용되기 위해서는 적정한 촉감과 부드러움이 요구되면서 ATY 표면의 많은 루프를 형성시켜 직물표면의 라미네이팅과 코팅에 따른 접착강도를 높혀야 한다. 그러나 접착강도가 높아지면 ATY의 강도가 낮아지는 문제가 발생하여 ATY의 역학물성을 유지시키는 방법에 대한 연구가 필요하며 특히 산업용 용도의 태데니어 필라멘트의 ATY 노즐의 직경이 ATY의 물성에 어떤 영향을 미치는가에 대한 연구의 필요성이 요구된다고 보여진다. 따라서 본 연구에서는 paraaramid/nylon hybrid사와 para-aramid 필라멘트를 ATY로 각각 제조할 경우, ATY 노즐의 직경 변화가 사의 물성에 어떠한 변화를 주는지에 대한 영향을 고찰하였다. 본 연구를 통해서 산업용으로 많이 사용하고 있는 아라미드 장섬유의 신축성 및 접착력을 향상시킬 수 있는 에어 가공사 및 Hybrid ATY를 개발하고 적용 가능한 용도분야를 확대시키며, 특히 소방복 및 방호의류 용도로의 ATY 개발에 도움이 되는 기초 연구자료를 제공하고자 한다.

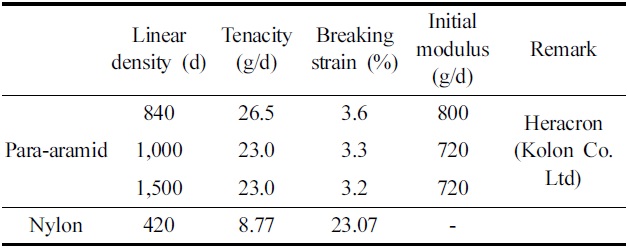

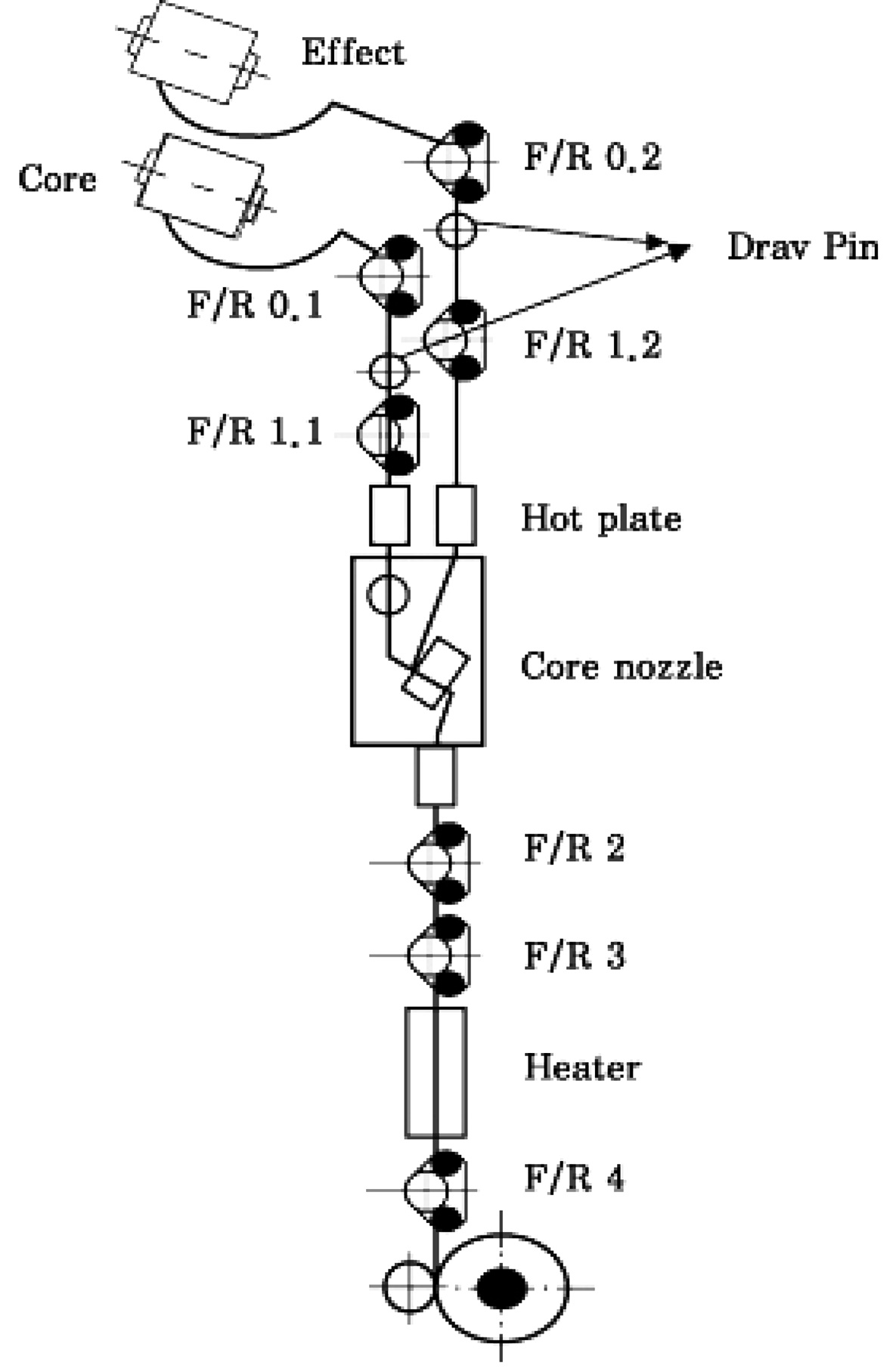

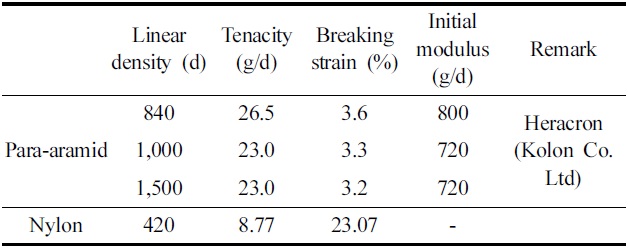

본 연구에서 사용된 원사 시료는 Heracron® para-aramid 840d(High tenacity type), 1,000d, 1,500d(Standard tenacity type) 사와 nylon 고강도사 420d로서 Table 1에 사용된 원사의 물성을 보인다. 이 원사를 사용하여 Fig. 1에 보인 air jet texturing machine(Japan, AIKI)에서 para-aramid/nylon hybrid ATY는

[Table 1.] The physical properties of materials used for specimen

The physical properties of materials used for specimen

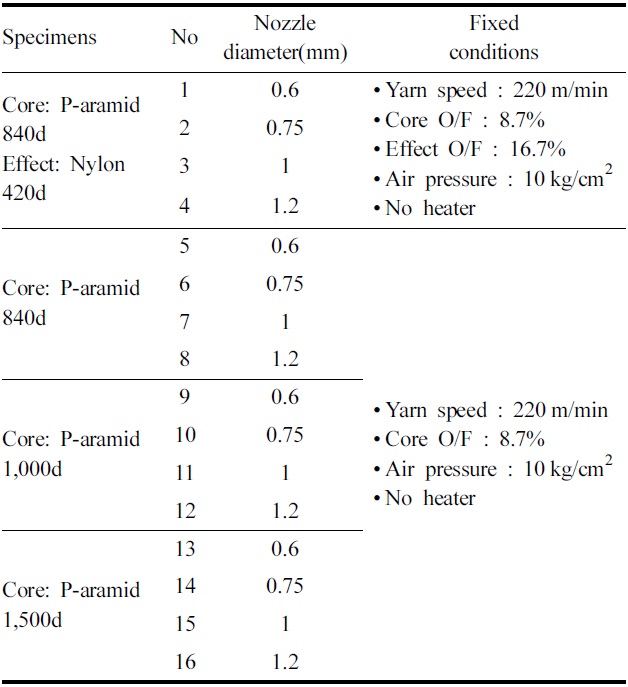

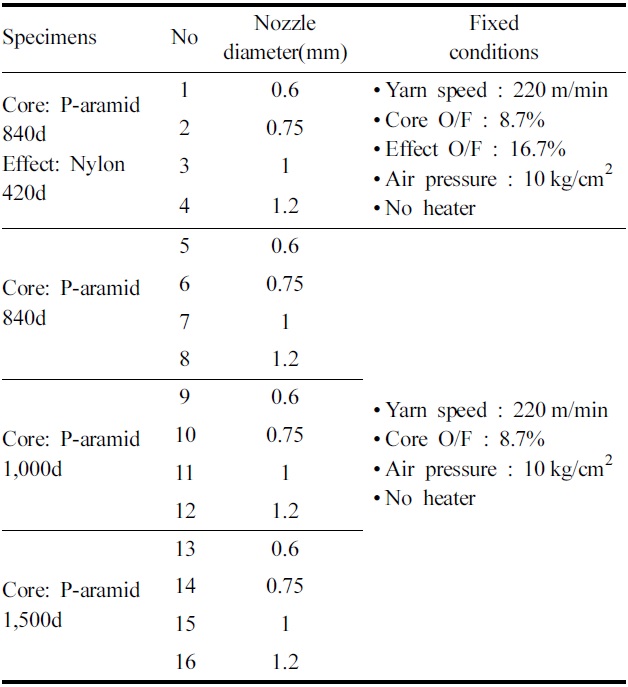

[Table 2.] The ATY specimens according to nozzle diameter

The ATY specimens according to nozzle diameter

core 부분에 오버피드 8.7%로 para-aramid를 effect 부분에 오버피드 16.7%로 nylon을 피드시키고 노즐 내 압력은 10 kg/cm2, 그리고 생산속도는 220 m/min으로 공정조건을 고정시키고 단지 ATY 노즐의 직경을 0.6, 0.75, 1, 1.2 mm로 바꾸어 주면서 4가지 시료를 만들었다. 그리고 para-aramid ATY는 840d, 1,000d, 1,500d 아라미드를 각각 core 오버피드를 8.7%로 피드시키고 공기압을 10 kg/cm2, 생산속도 220 m/min으로 고정하고 단지 ATY 노즐 직경을 4가지로 각각 변화시켜 12가지 시료를 제조하였다. Fig. 2에 본 연구에서 사용한 노즐의 사진을 보이며 Table 2에 제조된 16가지 시료를 나타낸다.

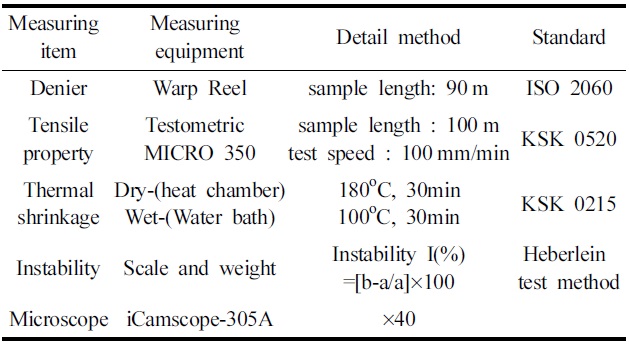

Air jet texturing 노즐의 직경 변화에 따라 제조된 16가지 시료의 물리적 특성을 다음과 같이 실험하였다. Testomeric MICRO 350을 사용하여 시료길이 100 mm, test speed 100 m/min로 시료 당 10회 인장시험을 실시하여 절단강도, 절단신도,

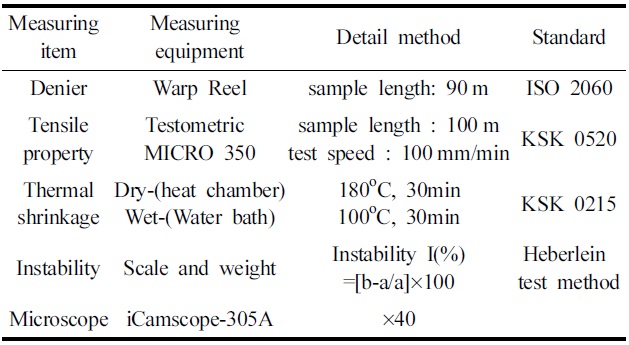

[Table 3.] Assessment of yarn physical properties

Assessment of yarn physical properties

그리고 초기 탄성률의 평균값을 각각 구하여 노즐의 직경 변화에 의해 물리적 특성의 변화가 어떻게 일어나는지를 추정하였다. 또한 표면의 루프 발현 정도를 보기 위하여 Heberlein 실험방법(Demir et al., 1986)으로 형태불안정성(instability)을 측정하였으며 영상현미경시스템을 사용하여 ATY의 표면특성을 관찰하였다. 그리고 시료의 열적 특성을 알기위해 KS K 0215 합성 필라멘트사 시험 방법에 의거해 건·습열 수축률을 실험하여 수축 변화량을 측정하였다. Table 3에 시료의 물리적 특성 측정 항목과 방법을 나타낸다.

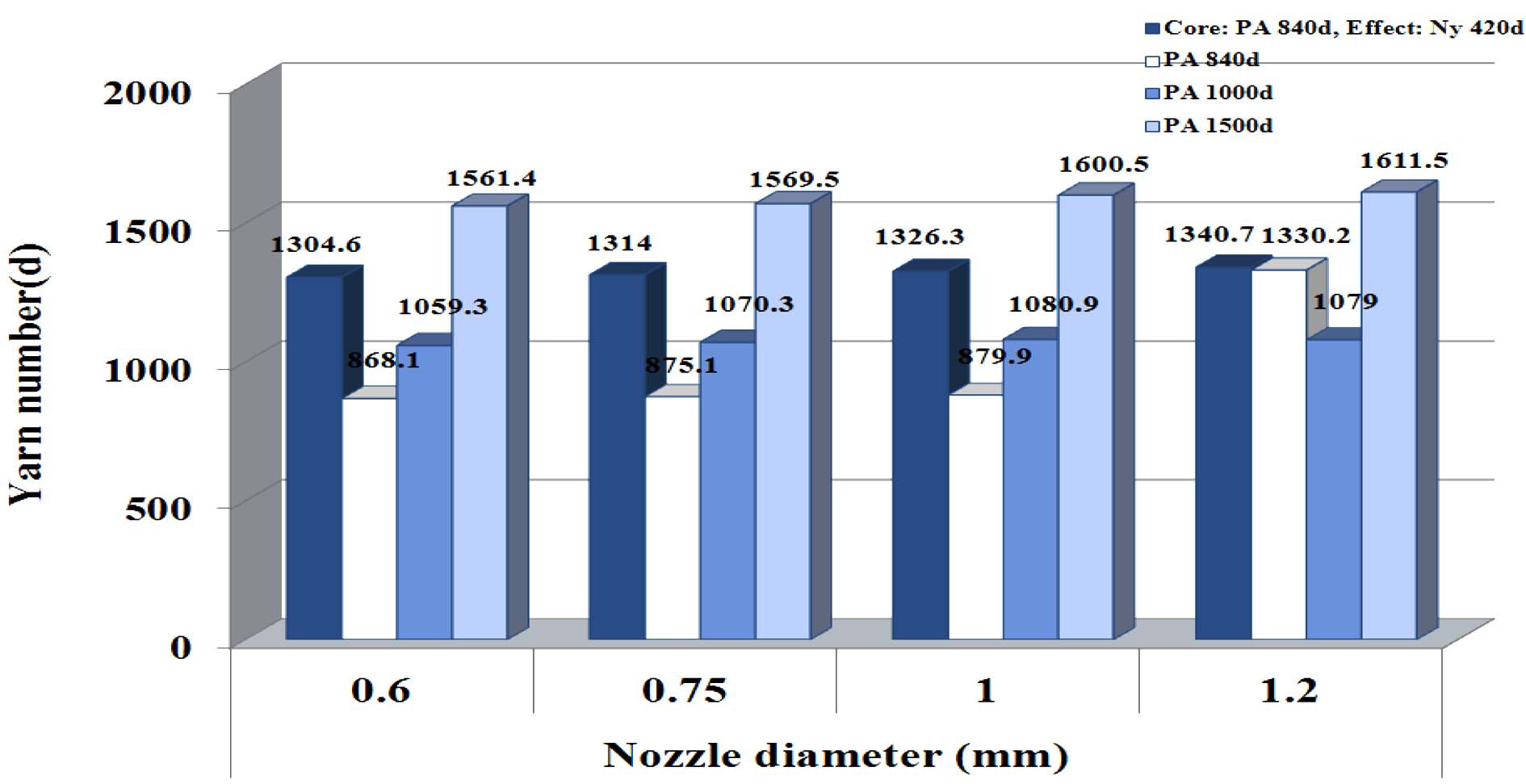

Fig. 3은 Table 2의 조건으로 만들어진 16개 시료의 선밀도를 나타낸 것이다. ATY 노즐의 직경이 0.6 mm에서 1.2 mm로 증가함에 따라 aramid/nylon hybrid ATY, 그리고 para-aramid ATY 840d, 1,000d, 1,500d 시료의 선밀도가 조금씩 증가함을 알 수 있으며 특히 0.6 mm와 1.2 mm 직경의 노즐을 비교해보면 선밀도가 1,000d와 1,500d는 2~3%정도 증가하나 840d의 경우는 약 53%정도 증가하는 것을 볼 수 있다. 이는 직경이 증가함에 따라 공기 와류에 의한 사 내의 필라멘트간의 움직임이 자유로워 교락의 정도가 증가하고 루프가 보다 많이 형성되어 단위길이 당 mass가 커지기 때문에 실의 굵기가 증가하는 것으로 사료되며 840d의 경우 공기와류가 노즐 내에서 필라멘트를

얽히게 할 수 있는 공간이 상대적으로 커져 실의 굵기가 53%정도 증가하는 것으로 사료된다.

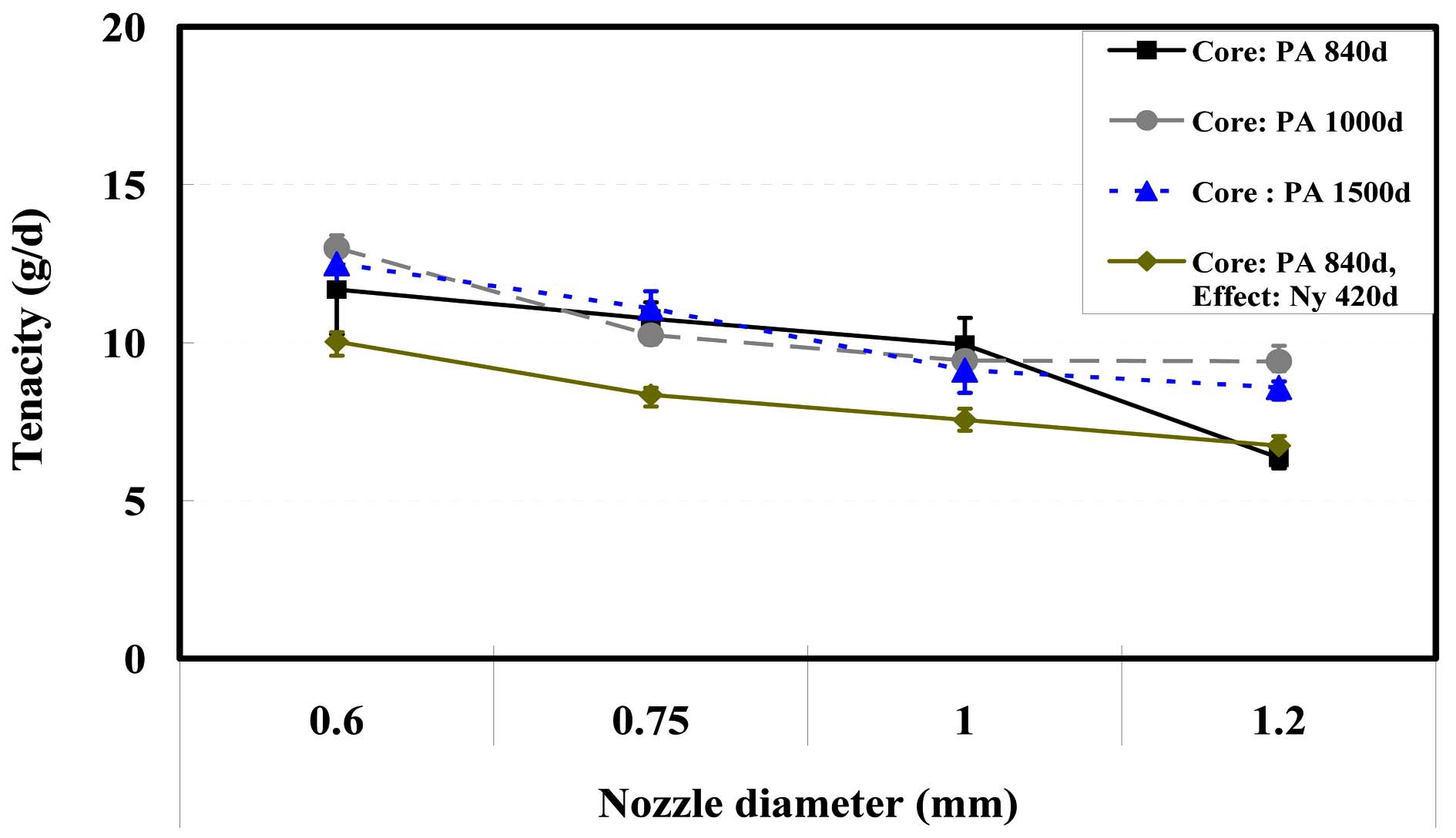

3.2.1. 절단강도

Fig. 4는 para-aramid/nylon hybrid ATY와 para-aramid ATY의 절단강도를 보인 것이다. 노즐의 직경이 0.6mm에서 1.2mm로 증가함에 따라 hybrid ATY 절단강도는 10.03 g/d에서 6.74 g/d로 약 33% 감소하였고 840d의 절단강도는 11.68 g/d에서 6.35 g/d로 약 46% 감소하였으며, 1,000d의 경우 12.99 g/d에서 9.41 g/d로 약 28% 그리고 1,500d의 경우 12.50 g/d에서 8.58 g/d로 대략 31%정도 감소하는 경향을 보이고 있다. 이는 사속(m/min)과 공기압(kg/cm2)이 동일한 조건하에 노즐의 직경이 증가할수록 노즐 내 단위면적이 증가하여 공기의 흐름이 약해지게 된다. 따라서 사가 받는 장력이 약해지고 필라멘트들의 움직임이 자유로워 공기와류에 의해 교락의 정도가 증가하여 많은 루프가 형성되고, 실에 외부에서 인장력이 작용할 때 상대적으로 인장력에 대응할 수 있는 필라멘트의 량이 적어져 외부 하중을 분담할 수 있는 부분이 감소함으로서 절단강도가 감소하는 것으로 볼 수 있다. Lee et al.(2000)의 연구에 의하면 장력이 클수록 필라멘트의 움직임이 자유롭지 못하여 가공효과가 감소하므로 섬도가 감소하고 인터레이스를 형성하기 어렵다고 보고하고 있는데 이는 본 연구와 같은 경향성을 보이고 있다. 또한 공기흐름이 약해지는 것은 공기압이 감소하는 것과 같은 경향으로 볼 수 있으며, 선행연구(Acar et al., 1986; Demir et al., 1986)에 의하면 공기압의 감소는 노즐 내의 필라멘트를 개섬하는 능력과 얽힘을 일시적으로 떨어뜨려 강도를 증가시킨다고 보고하고 있다. 그러나 공기압의 감소와 동시에 필라멘트에 걸리는 장력이 감소함으로서 필라멘트를 오픈하여 서로 헝클어지게 하는 효과가 동시에 일어나며 이 효과가 공기압 감소에 따른 얽힘을 떨어뜨리는 효과보다 더 크게 작용하는 것으로 보여진다.

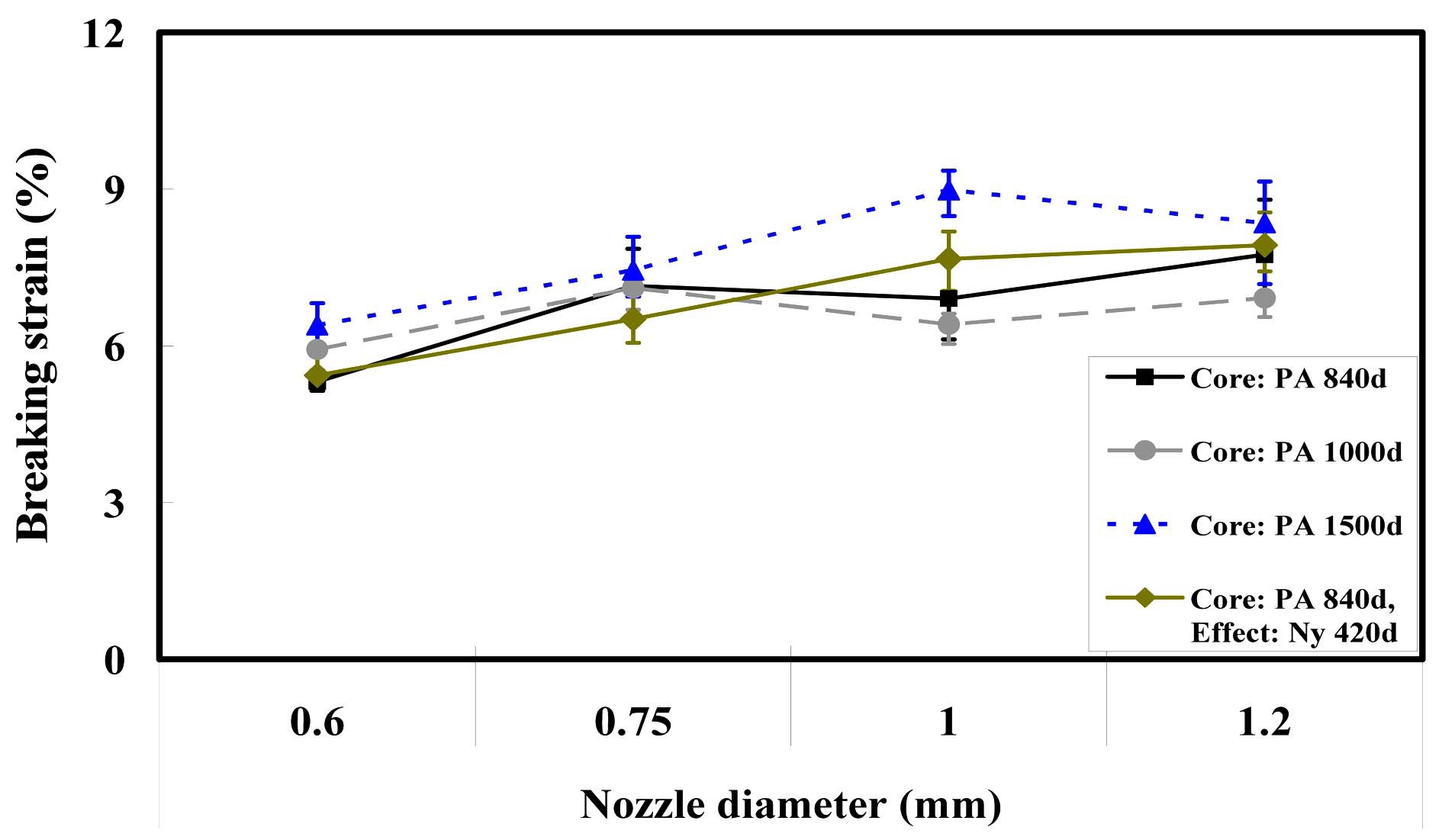

3.2.2. 절단신도

Fig. 5는 ATY 노즐직경에 따른 para-aramid/nylon hybrid ATY와

para-aramid ATY의 절단신도를 나타낸 것이다. 전체적으로 5~9%값 사이의 분포를 나타내며, 노즐의 직경이 0.6 mm에서 1.2 mm로 증가함에 따라 절단신도는 para-aramid/nylon hybrid ATY의 경우 약 45.9% 증가하였고 840d의 경우 대략 45.7%, 1,000d는 16.5% 그리고 1,500d는 30.5%정도 상대적으로 증가하는 현상을 보인다. 이것은 노즐의 직경이 증가함에 따라 노즐 내 필라멘트의 움직임이 자유로워 흐트러지면서 벌키하게 되어 축 방향으로의 배열이 적어지고 사 표면에 루프형성이 많아짐으로서 얽힘의 정도가 증가하기 때문이다. Muthusami (2011)의 연구에 의하면 ATY 노즐 내에서 사속이 증가함에 따라 ‘leading’과 ‘trailing ends’ 둘 다 빨리 움직이게 되어 필라멘트의 주어진 길이는 짧은 시간동안 공기의 흐름에 노출됨으로서 형성된 루프는 덜 안정적이게 된다고 보고하고 있다. 이 때 사는 공정에서 작용되는 장력 하에서 쉽게 제거됨으로서 그 결과 형성된 안정된 루프의 수는 감소한다고 보고하고 있다. 따라서 노즐 직경 증가에 따라 노즐 내 공기 흐름의 감소는 필라멘트의 속도를 감소시키며 안정되고 많이 헝클어진 루프 형성을 증가시켜 인장하중이 주어질 때 사의 표면에 형성된 루프가 펴지므로 절단신도는 증가하는 것으로 생각된다.

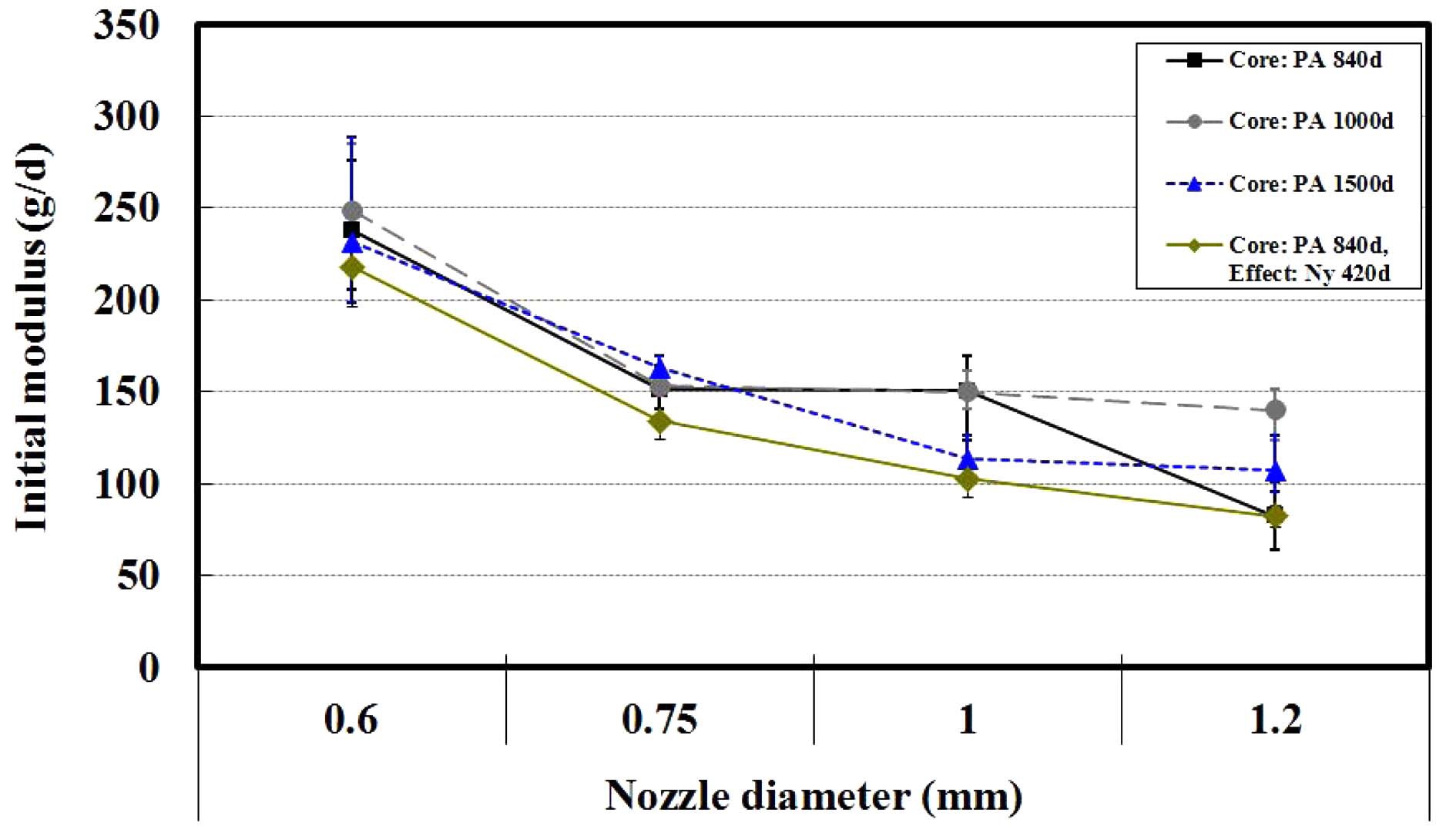

3.2.3. 초기탄성률

Fig. 6은 ATY 노즐직경에 따른 hybrid ATY와 para-aramid ATY의 초기탄성률의 변화를 보인다. 노즐 직경이 0.6 mm에서 1.2 mm로 증가할 때 ATY 필라멘트의 초기탄성률은 hybrid ATY의 경우 218 g/d에서 82 g/d로 37.6%의 감소를 보이며 840d의 경우 237.9 g/d에서 82.5 g/d로 65%정도, 1,000d는 248.7 g/d에서 140.2 g/d로 44% 그리고 1,500d의 경우 231.6 g/d에서 107.0 g/d로 54%정도로 전체적으로 35~50%의 급격한 감소를 보이고 있으며 절단강도와 같은 거동을 나타내고 있다. 노즐의 직경이 작은 경우 노즐 내 필라멘트의 움직임이 자유롭지 못하므로 공기 와류에 의해 벌키하게 되더라도 루프의 엉킴과 교락이 적어지고 평평한 부분이 증가한다. 따라서 인접한 필라멘트 간의 마찰력이 증가하기 때문에 보다 치밀하게 팩킹되어 높은

초기탄성률을 보이는 반면 직경이 증가하면 루프의 엉킴과 교락의 정도가 증가하여 초기탄성률이 감소하는 것으로 사료된다.

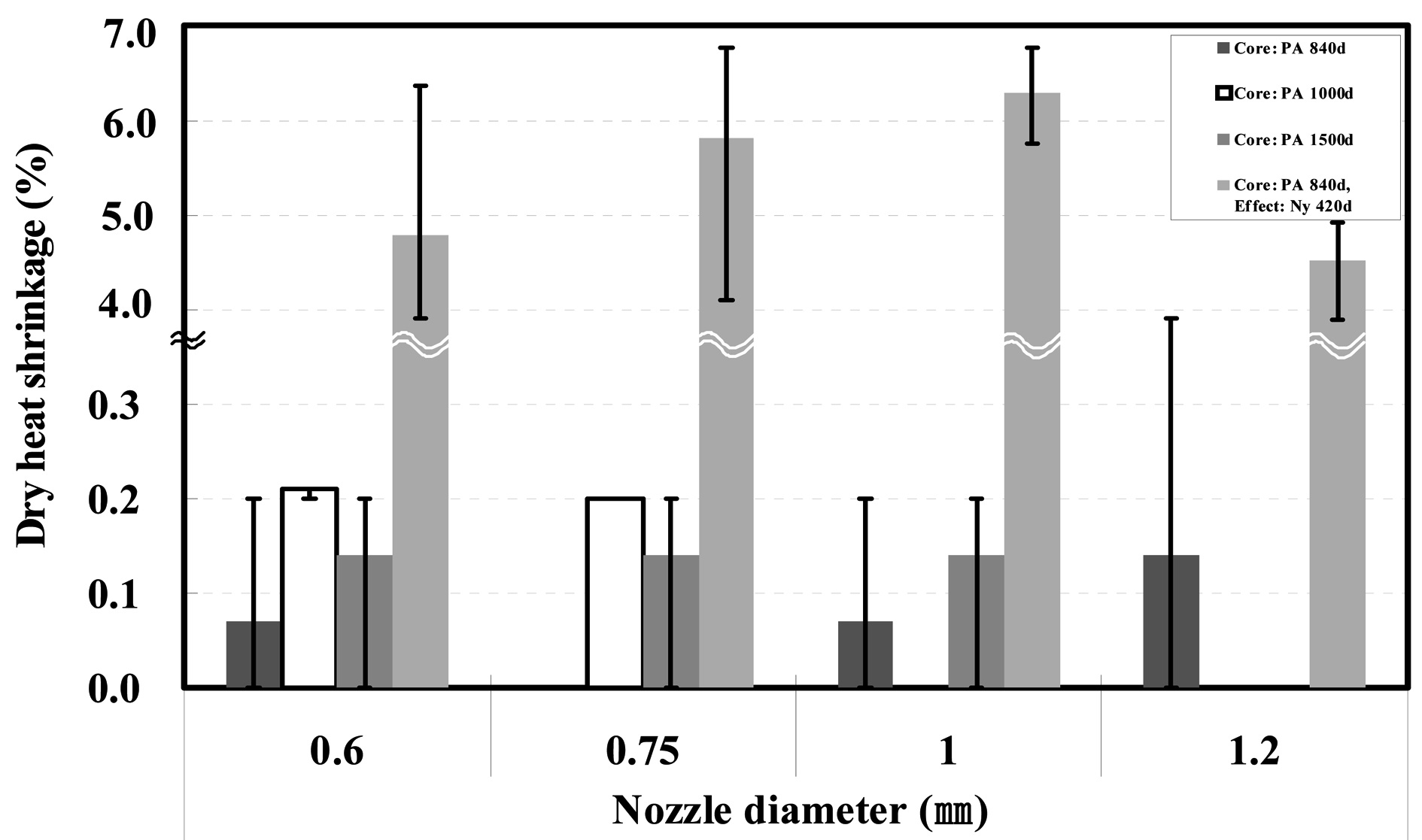

3.3.1. 건열수축률

Fig. 7은 para-aramid ATY의 노즐 직경 변화에 따른 건열수축률을 나타낸다. 노즐의 직경이 0.6 mm에서 1.2 mm로 증가함에 따른 para-aramid ATY의 건열수축률은 수축률을 보이지 않거나 0.2% 미만의 낮은 값을 가짐으로서 노즐 직경에 따른 영향을 받는다고 보기 어렵다. 이는 para-aramid사의 열적특성의 안정성에 기인하는 것으로 사료된다. 그러나 aramid/nylon hybrid ATY의 경우 전체적으로 건열수축률이 4.5%~6.5%의 분포를 보이며 노즐의 직경이 0.6 mm에서 1 mm로 증가할 때 건열수축률은 4.79%에서 6.29%로 1.5% 증가하는 현상을 보이고 있다. 이는 직경이 증가할수록 사의 루프형성이 많아지고 교락의 정도가 증가하여 수축률이 증가한 것으로 볼 수 있으며,1.2mm에서는 4.51%를 보이므로 다소 감소하는 경향을 보였다. 이는 노즐직경 1.2mm에서 직경이 임계적으로 넓어짐으로서 420d nylon의 ATY 내에서의 엉킴이 많이 발생되어 열수축이 오히려 적게 일어나 수축률이 감소하는 현상을 보인다고 보여진다. 또한 hybrid ATY의 열수축률 특성은 core 부분의 paraaramid사의

열적 특성의 안정성 때문에 effect 부분의 nylon사의 열수축 특성에 의해 hybrid ATY의 열수축이 지배되는 것을 알 수 있다. 왜냐하면 100% para-aramid ATY의 건열수축률은 0.2% 이하의 매우 낮은 열수축 특성을 보이기 때문이다.

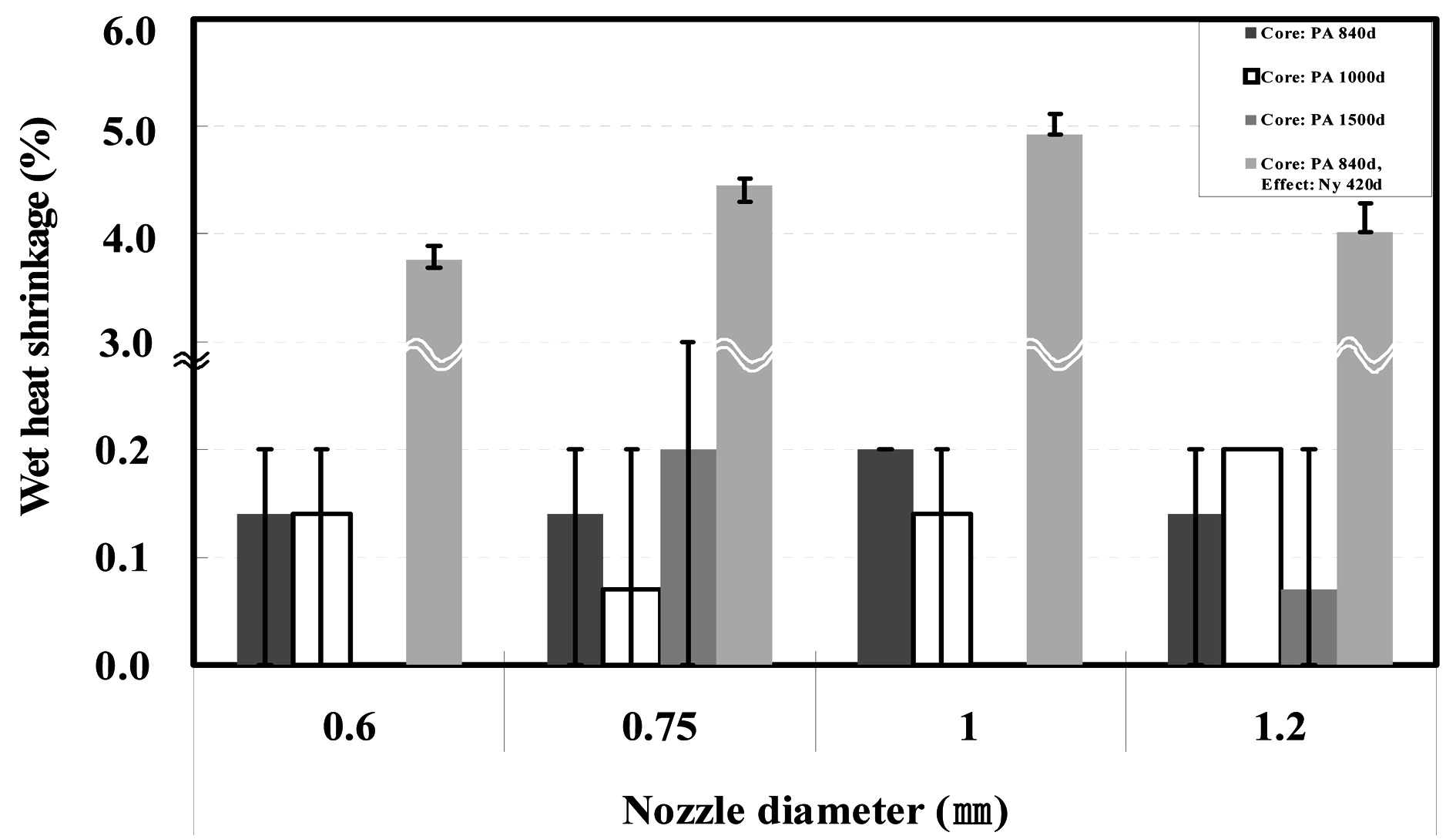

3.3.2. 습열수축률

Fig. 8은 노즐 직경 변화에 따른 hybrid ATY와 para-aramid ATY의 습열수축률을 나타낸다. 노즐의 직경이 0.6 mm에서 1.2 mm로 증가함에 따른 para-aramid ATY사의 습열수축률 또한 0~0.2% 미만의 낮은 값을 가짐으로서 건열수축률 특성과 비슷한 경향을 보이며 노즐 직경에 따른 영향을 받지 않으며 para-aramid사의 열적특성의 안정성에 기인하는 것으로 사료된다. 반면, hybrid ATY의 습열수축률은 전체적으로 4~5%의 분포를 보이며 노즐직경 0.6 mm에서 1 mm로 증가할 때 3.8%에서 4.9%로 증가하는 현상을 보이다가 건열수축률과 마찬가지로 노즐직경이 1.2 mm로 증가할 때 4.0%로 약간 감소하는 현상을 보인다. 따라서 ATY 노즐의 직경 변화는 para-aramid ATY 필라멘트사의 인장특성에는 영향을 주어 물성을 변화시키지만, 열수축률 특성에는 aramid의 열적안정성 때문에 수축특성을 보이지 않으며 hybrid ATY의 경우 nylon의 열적특성에 지배를 받아 열수축률 변화를 보임을 알 수 있다.

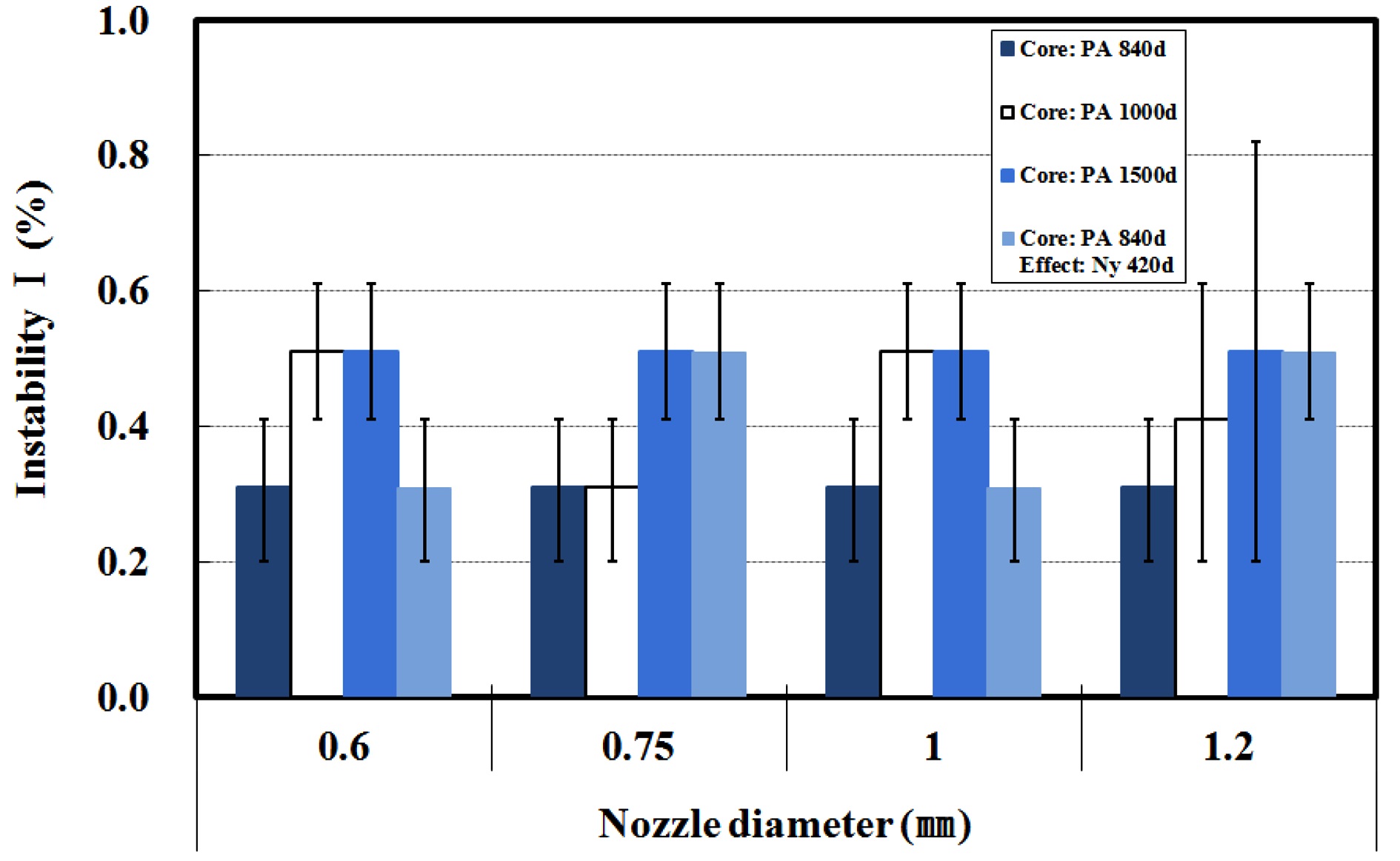

Fig. 9는 para-aramid ATY와 hybrid ATY의 노즐 직경 변화에 따른 형태불안정성을 보인 것이다. 동일조건 하에서 노즐 직경의 증가는 상대적으로 공기압이 감소하는 것과 비슷한 경향으로 볼 수 있다. 공기압이 감소함에 따라 필라멘트에 걸리는 장력이 감소하고 필라멘트가 움직일 수 있는 공간은 직경 증가로 넓어지면서 움직임도 자유로워져 교락의 정도가 증가하고 많은 루프가 형성될 수 있으며 이때 형성된 루프로 인해 불안정성은 증가할 것으로 사료된다. 그러나 Sengupta et al.(1992)의 연구에서는 공기압이 증가하면 필라멘트의 이동과 얽힘이 증가하여 필라멘트 간 접촉점이 증가하게 되고 이에 따라 마찰력이 커져 필라멘트 변형의 저항성이 증가해 사의 불안정성은

감소한다고 보고하고 있다. 하지만 본 실험에서는 노즐의 직경이 증가함에 따른 불안정성은 0.5% 미만의 낮은 값을 가지며 경향성도 나타나지 않으므로 노즐직경 변화의 영향을 받는다고 보기 어렵다. 오히려 섬도가 840d에서 1,500d로 증가할수록 불안정성 값이 증가함을 볼 수 있으며 이는 ATY 선밀도가 가늘 때 얽힘이 증가하여 섬유 간 마찰이 증가하여 더 안정한 ATY 구조를 가짐으로서 노즐 직경보다 사의 굵기가 ATY의 불안정성에 더 영향을 미침을 보여준다.

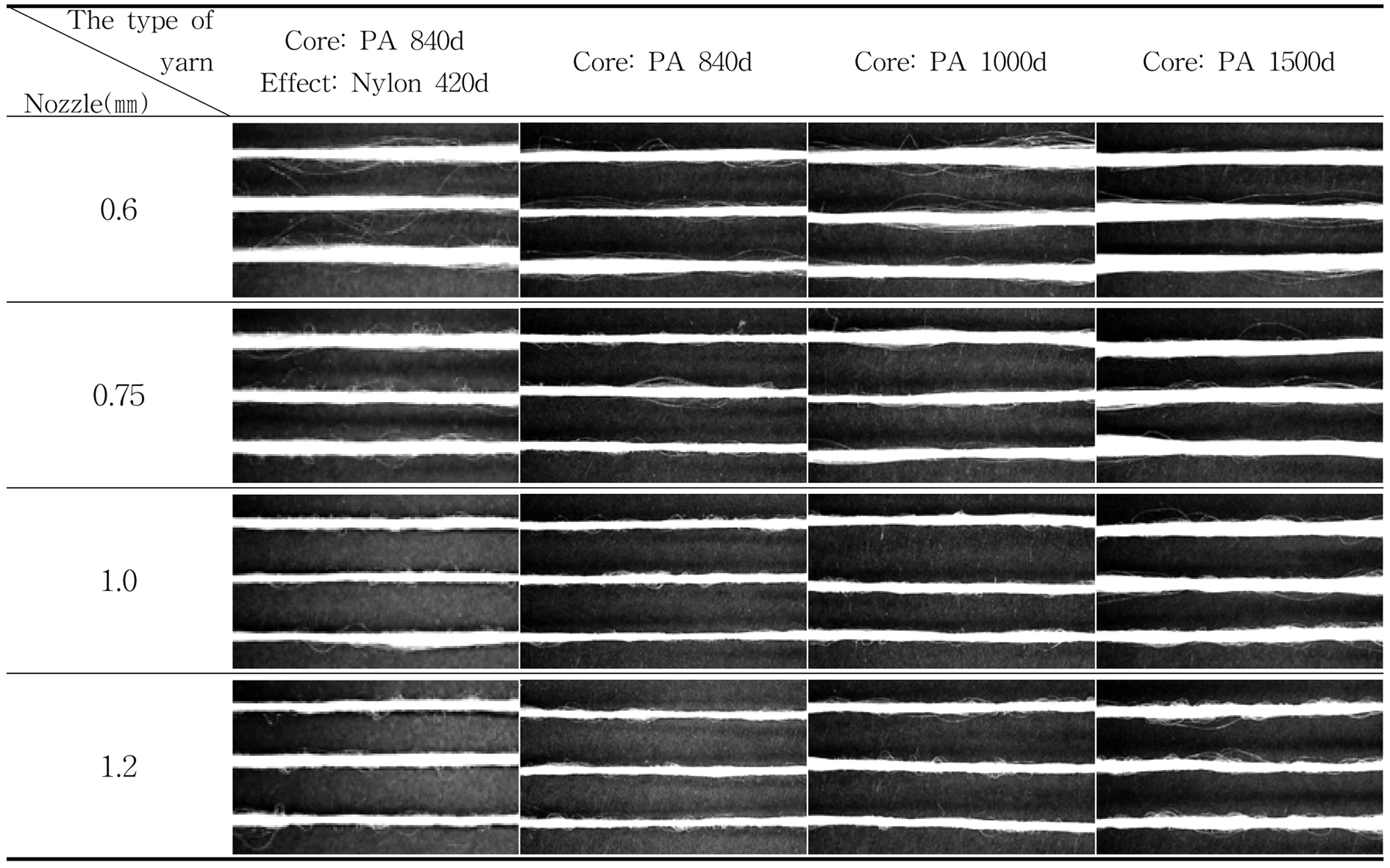

Fig. 10은 ATY 노즐직경에 따른 aramid/nylon hybrid ATY와 para-aramid ATY의 표면특성을 분석하기 위해 영상 현미경으로 촬영한 사의 표면형상을 보인다. 전반적으로 노즐의 직경이 0.6 mm일 때 루프의 엉킴이 적고 사가 매우 평평한 것을 볼 수 있으며, 1.2 mm로 직경이 증가할수록 사 표면에 루프의 형성이 많아지고 얽힘이 조밀해지는 것을 확인 할 수 있다. 직경이

증가함에 따라 상대적으로 노즐 내 공기의 속도가 감소하게 되는데 이때 필라멘트가 낮은 공기속도에서는 장력이 적게 걸려 ATY 내에서 헝클어짐이 증가하여 구조가 더 치밀하게 팩킹되기 때문이다. 그리고 이는 선밀도와 절단신도가 증가하고 절단강도와 초기탄성률이 감소하는 물성 변화에 영향을 미침을 보여준다.

Air jet texturing 노즐의 직경 변화에 따라 제조된 paraaramid와 aramid/nylon hybrid ATY의 물리적 특성의 변화를 비교·분석한 결과 다음과 같은 결론을 얻었다.

1. ATY 노즐 직경이 증가함에 따라 공기 와류에 의한 사내의 필라멘트간의 움직임이 자유로워 사 표면에 루프의 형성이 많아지고 얽힘이 조밀해지며 para-aramid ATY(840d, 1,000d, 1,500d)와 aramid/nylon hybrid ATY의 선밀도가 증가하는 것을 확인하였다.

2. ATY 노즐의 직경이 증가함에 따른 시료들의 절단강도와 초기탄성률은 선형적으로 감소하였고 절단신도는 거의 선형적으로 증가하는 현상을 보였다. 특히 노즐직경이 0.6 mm에서 1.2 mm로 증가함에 따라 para-aramid ATY 및 aramid/nylon hybrid ATY의 절단강도는 각각 30%에서 45%정도, 초기탄성률은 각각 40%에서 60%정도로 현저하게 감소하였으며 절단신도는 직경이 0.6 mm에서 1.2 mm로 증가함에 따라 전체적으로 5%에서 9%의 분포를 나타내며 직경증가는 약 3%의 절단신도가 증가하는 현상을 나타냈다. 따라서 ATY 노즐의 직경 변화는 para-aramid ATY, aramid/nylon hybrid ATY사의 인장특성 전반에 걸쳐 영향을 주며 이는 섬도의 증가와도 관계가 있다고 볼 수 있다.

3. Hybrid ATY의 건열수축률 특성은 노즐직경 증가에 따라 4.8%에서 6.3%로 증가하며 직경 1.2 mm에서는 4.5%를 나타내어 약간 감소하는 현상을 보였다. 그러나 para-aramid ATY는 건열수축률이 0.2% 미만의 낮은 값을 보였다. 이는 사의 core부분의 para-aramid의 열적 특성의 안정성에 기인하는 것으로 사료된다. 그리고 hybrid ATY의 습열수축률도 노즐직경 증가에 따라 3.8%에서 4.9%로 증가하며 1.2 mm 직경에서는 4.0%로 다소 감소하는 현상을 보인다. Para-aramid ATY의 습열수축률은 0.2% 미만의 낮은 값을 보였다.

4. 노즐직경 증가에 따른 para-aramid 및 hybrid ATY의 불안정성은 0.5% 미만의 낮은 값을 보이며 직경변화에 영향을 받는다고 보기 어렵고 오히려 ATY의 굵기가 증가함에 따라 불안정이 증가하는 현상을 보였다. 이러한 물성변화는 직경증가에 따른 ATY의 표면특성이 더 많은 루프와 많은 얽힘을 보였으며 이것이 ATY의 물성변화를 가져온 것으로 사료된다.

이와 같이 para-aramid ATY 및 aramid/nylon hybrid ATY의 노즐직경에 따른 물리적 특성 변화의 data base화를 통해 최종제품에서 요구하는 원사의 특성을 고려하여 적정 노즐을 선택할 필요성이 있으며 노즐 직경 증가가 아라미드 ATY의 루프 얽힘의 정도를 크게 하여 신축성과 접착력은 향상되지만 절단강도를 저하시키기 때문에 산업용도에 따른 적정 노즐 선택이 요구된다고 보여진다.