VOCs such as formaldehyde and benzene in a control chamber were adsorbed onto gypsum incorporating oyster shell powder, which was solidified and dried. VOC was first exposed in air and then gypsum mortar was placed in the chamber for 180 min for adsorption. The mortar was prepared with 0, 10, 30, and 50% of oyster shell powder. Two initial concentrations of VOCs including formaldehyde were 27.7~28.5 mg/m3 or 175~150 μg/m3. We found out that the initial concentrations did not seem to make any difference in adsorption performance but higher oyster content strongly led to higher adsorption. We used a convectiondiffusion- adsorption model to compare the experiment. The model which considers diffusion coefficients of adsorbates and affinity of the adsorbents well represented the experimental data with a fair agreement.

굴패각과 석고를 대상으로 고형화시킨 후 포름알데히드 및 벤젠으로 대표되는 휘발성 유기화합물(volatile organic compounds, VOCs)를 흡착챔버 내에서 노출시켜 흡착특성을 관찰하였다. VOC를 챔버에 노출 후 굴패각과 같은 친환경재료를 혼입한 모르타르를 각각 개별적으로 주입한 후 180분간 흡착특성을 고찰하였다. 굴 패각분말을 0, 10, 30, 50%로 혼입한 시험체를 대상으로 포름알데히드와 VOC(벤젠, 톨루엔, 자일렌)를 27.7~28.5 mg/m3의 고농도 조건과 175~150 μg/m3의 저농도 조건에서 각각 노출시켜 흡착성 실험을 수행한 결과, 전반적으로 노출된 조건과 무관하게 굴패각의 혼입 함량이 많을수록 흡착성이 증가함을 관찰할 수 있었다. 또한 대류-확산-흡착이 고려된 모델을 사용하여 실험과 비교하였다. 확산계수 및 확산 길이(diffusion length)로 대변되는 흡착재의 친화력(affinity)을 고려한 모델을 시험한 결과, 피흡착제의 종류와 흡착재의 친화성에 따른 차이를 잘 표현하였으며 전반적으로 실험데이터와 일치하는 경향을 보였다.

신축 및 리모델링 건물에 사용되는 내장재, 마감재, 접착제 등 건축소재의 대부분이 석유계 유기 화합물을 이용하여 제조한 화학제품이다. 대부분이 인체유해 물질(포름알데히드, VOC 등)로써 지속적인 오염물질 방출과 함께 한편으로는 실내에 농축되는 특성까지 있어 이에 대한 기술적 해결방안이 꾸준히 모색되고 있다[1]. 이들 소재에 의한 전형적 징후로 나타나는 새집증후군은 실내?외 오염물질 등의 환경 스트레스에 대한

인체의 자각적 반응 형태로 정의되며, 두통, 피로, 피부염증, 눈?코?목 등의 따가움, 현기증, 집중력 저하 등의 부작용을 일으키는 것으로 보고되고 있다[2-4].

우리나라의 수산업에서 굴 산업은 수출과 내수시장, 남해안 지역 경제의 활성화에 매우 중요한 지위를 점하고 있다. 이에 따라 노적된 굴패각은 환경뿐 아니라 지역사회적인 문제로 부상하고 있으나, 이의 적절한 활용방안에 관해서 현재는 비료 조성제로 사용하고자 굴패각처리공장이 일부 가동되는 수준이어서 전면적 활성화에는 크게 미흡한 편이며 재활용에 대한 연구도 단편적이고 기회적인 수준에 머물고 있는 형편이다. 그간의 연구를 통하여 방해석(calcite)을 주성분으로 하는 패각은 몰탈, 석고 등 기존 건축소재와 유사한 조성을 가지고 있고 그 가공성에 따라 친환경적 건축용 재료로써 잠재력이 있다고 평가되고 있어[5,6] 새로운 친환경적 건축소재의 발굴로 이어질 가능성이 높다. 새로운 건축소재는 특히 실내에서의 유해성이 최소화되도록 유해물질 미방출, 방출시 자체 흡착 및 분해의 탁월성, 새집증후군의 예방이 가능한 기능성을 갖출 필요가 있다.

그 일환으로 본 논문에서는 주성분이 함수황산칼슘(CaSO4? 2H2O)인 석고와 굴패각을 시험체로 사용하여 새집증후군과 아토피유발물질인 포름알데히드와 VOC의 흡착실험을 수행하고 적절한 흡착기전을 찾기 위한 모델적용[7,8]을 주 내용으로 하였다.

경남 통영시 인평동 일대에서 노적된 굴패각을 분말화하여 석고(문교석고, 한국)와 무게비율에 따라 물과 함께 혼합하여 반죽한 뒤, 가로 15 cm, 세로 15 cm 크기의 틀에 부어 굳히고, 110 ℃에서 10시간 건조시킨 후 사용하였다. 분말의 배합비율에 따라 10, 30, 50% 함유된 시험체를 각각 제작하였다.

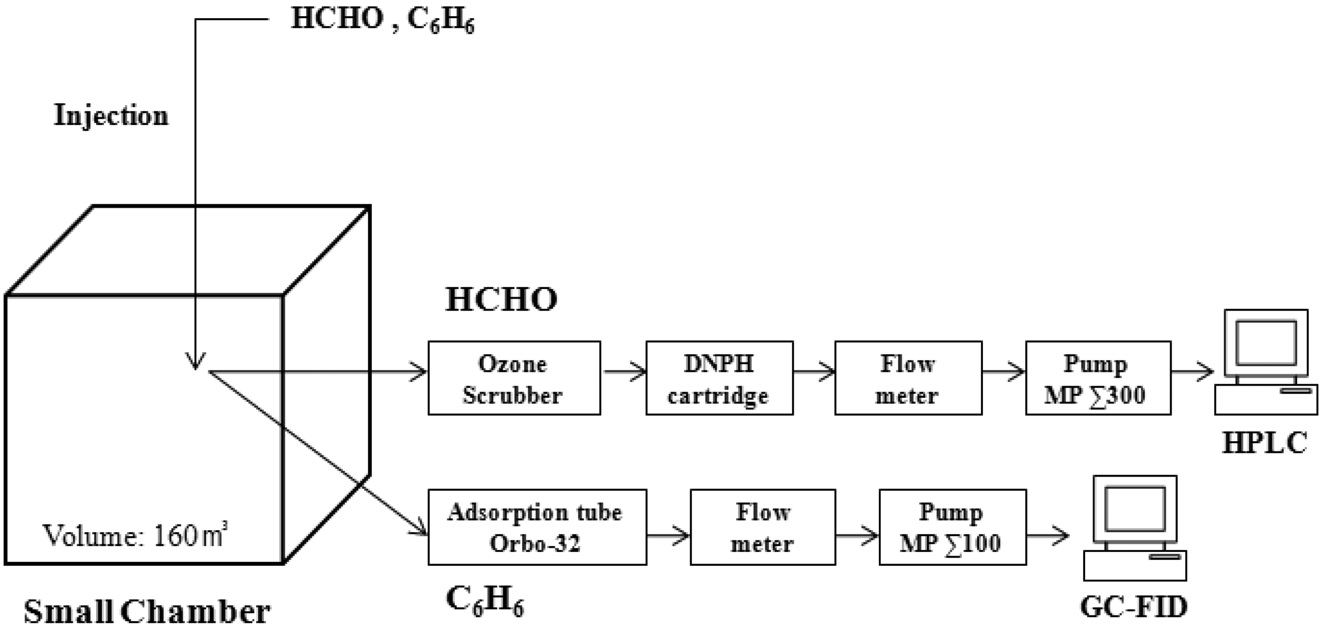

본 연구의 흡착실험에 사용된 소형챔버는 용적이 160 m3(가로 25 cm, 세로 25 cm, 높이 25 cm)이다. 챔버 내에 시험체를 넣고 습도변화를 최소화하는 조건 및 실온에서 밀폐 후 실험하였다(Figure 1). 그리고 포름알데히드와 벤젠의 흡착량은 식 (1)로부터 계산하였다.

여기서 CA는 실내공기시료 중 포름알데히드(벤젠)의 농도(μg/m3), AS는 실내공기시료 분석 결과값(μg/mL), Ab는 DNPH 바탕 시험값(μg/mL), V는 아세토나이트릴 추출 부피(mL), Q는 총 흡입 시료량(m3)이다.

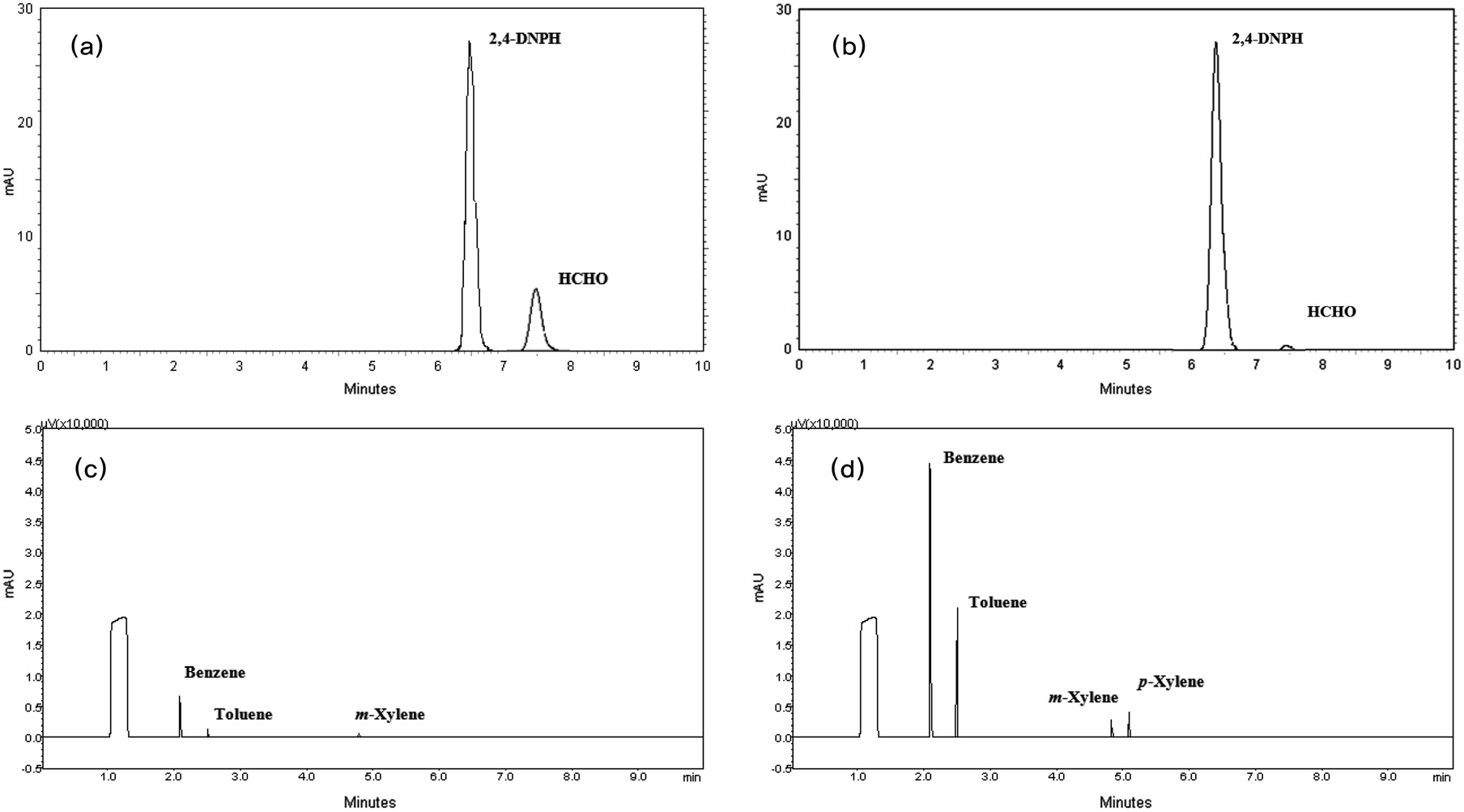

소형챔버 내에 포름알데히드 및 VOC를 주입하여 오염시킨 뒤, 시간의 경과에 따른 잔류 오염물질의 양을 측정하였다[9,10]. 포름알데히드 분석은 SIGMA사의 포름알데히드 용액, 37%를 구입하였으며 이 용액으로부터 기체상태의 포름알데히드를 고농도(150 μg/m3) 및 저농도(30 μg/m3)를 주입하여 오염시킨 후, 0분, 30분, 60분, 120분마다 챔버로부터 Medel MP-Σ300 (SIBATA사)의 에어 샘플러를 통하여 공기를 일정량 포집하여 2,4-DNPH (Dinitrophenylhydrazine) 유도체를 통하였으며, 카트리지로 흡입된 공기 중에 잔류하는 포름알데히드는 Figure 2와 같이 카트리지 내에서 DNPH와의 유도체화 반응을 통해 DNPH-포름알데히드 유도체(2,4-dinitrophenylhydrazone)로 변환된다. 잔류 포름알데히드의 농도는 이와 같이 변환된 DNPH-포름알데히드 유도체 형태로 측정되었다. 시료의 추출은 카트리지 내에 고순도의 Acetonitrile (UV) 5 mL를 천천히 주입하여 추출하였으며 유도체화된 추출용액을 액체크로마토그라피 HPLC (HITACHI, Japan)를 이용해 정량분석하였다. 이 때 사용한 분석용 칼럼은 Symmetryⓡ C18 5.0 μm (4.6 mm × 250 mm)이었다. 이동상 용매는 60 : 40 (v/v) 비율의 Acetonitrile과 물의 혼합액을 사용하였고 유량은 1.0 mL/min이었으며, 자외선흡광검출기의 흡수파장 360 nm에서 분석하였다.

대표적 VOC 물질인 벤젠(Benzene)은 시험체가 있는 소형챔버에 기화시킨 벤젠(SIGMA, USA)을 주입하여 실험하였으며, 측정방법은 고체흡착관을 이용한 용매추출법으로 ORBO

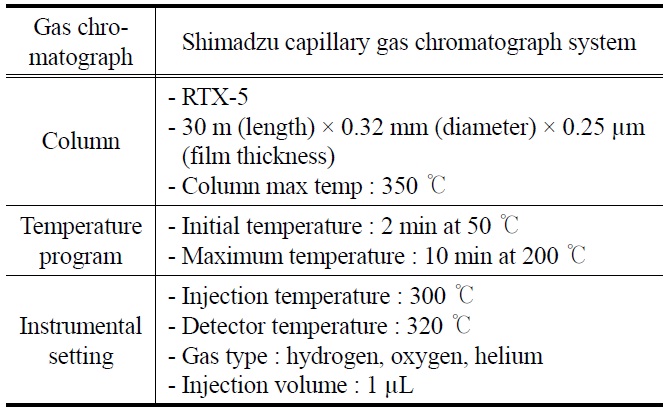

[Table 1.] Programmed settings for GC analysis

Programmed settings for GC analysis

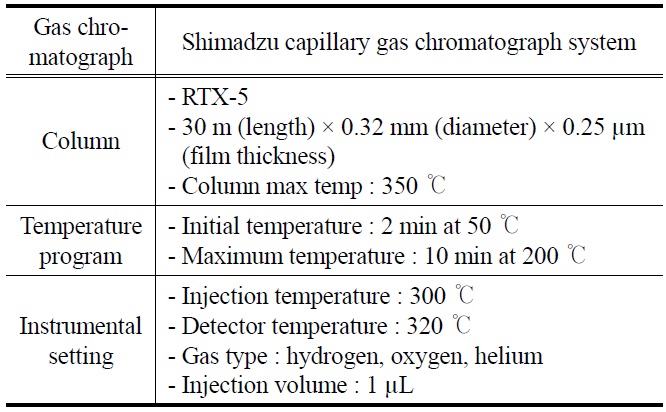

Tube-32 (SUPELCO, USA) 고체흡착관을 사용하였으며 mp-Σ100 (SIBATA, Japan)로 0.2 mL/min으로 5분간 총 1 L를 포집하였으며 이로부터 흡착된 고체 흡착관의 내부 충진물을 3 mL바이알에 담은 뒤, 이황화수소 CS2용액(99.9%, Sigma Aldrich) 1 mL를 주입하여 교반기(SWB-03, JEJO TECH)에서 30분 동안 일정하게 교반하여 추출한 후, 추출한 액 1 μL를 취하여 가스크로마토그라피(GC-FID)로 측정하였다. GC 분석조건은 Table 1에 나타내었다. 그리고 CLP-BTEX-10X 표준물질을 토대로 0.1, 0.3, 0.5, 1.0 ppm에서 검량선을 작성하여 벤젠의 농도를 산출하였다.

본 연구에 합당한 흡착메카니즘에 대한 이론적 근거를 살펴보면 다음과 같다. 즉, 주입된 VOC 가스의 대류-확산-흡착 모델과 확산-흡착 모델에 대하여 살펴보기로 한다.

2.3.1. 초기 대류-확산-흡착 모델

로그형태의 흡착으로써 전과정이 가역적이다. 흡착속도도 중요하나 탈착되는 속도도 상당하여 순흡착속도가 크지 않다. 즉, 가스의 분자운동은 확산의 시간규모 보다는 층류 또는 난류의 대류현상에 의해 지배된다. 비교적 빠르게 가스농도는 평형에 도달하면서 확산이 지배하는 흡착단계로 전환될 수 있다.

Fick의 법칙으로부터 대류를 고려한 식을 유도하면,

여기서 경계조건은 흡착표면에서

그리고 벌크상에서

이다. 식 (2)를 해석적으로 풀어

를 얻게 된다.

2.3.2. 확산-흡착 모델

분자 운동은 순전히 확산에 의해 즉, 농도구배가 추진력(driving force)으로 작용하는 확산-흡착으로 전환된다. Ward and Todai[11]가 비가역적 흡착에 대해 정리한 식을 사용하자면,

챔버내의 물질수지로부터

이와 같이, 간단한 확산지배 비가역 흡착 동력학식이 성립한다. 단, 대상 표면적은 무한하다고 가정할 때이고 실제로 비표면적은 유한하므로 긴 시간에 대하여 챔버 내 VOC 분자 농도는 어떤 평형상태를 이루게 된다.

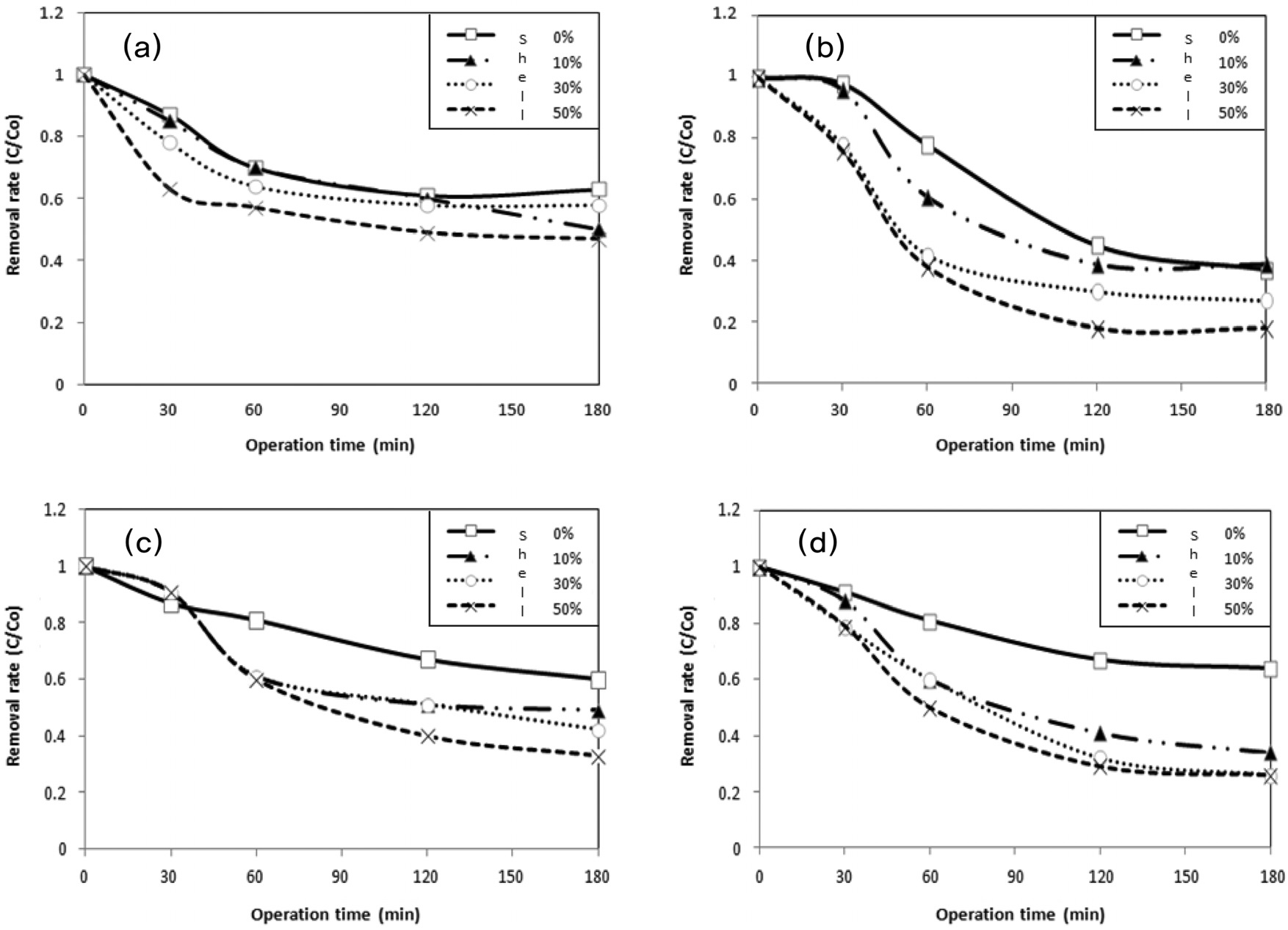

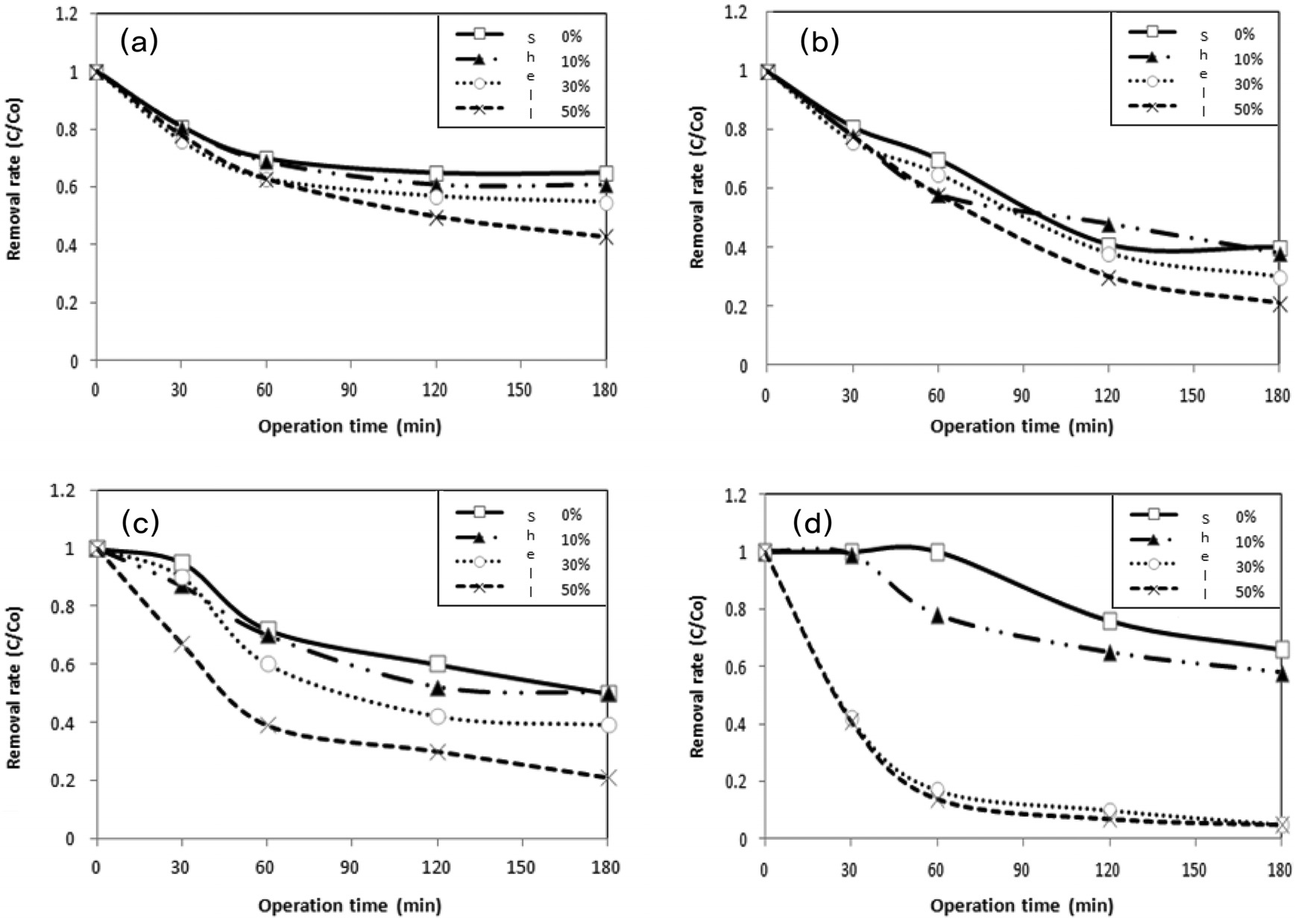

굴 패각분말을 10, 30, 50%로 혼입한 시험체 별로 포름알데히드와 VOC(벤젠, 톨루엔, 자일렌)를 27,700 μg/ m3에서 28,500 μg/m3의 고농도 조건과 175 μg/m3에서 150 μg/m3의 저농도 조건에서 각각 노출시켜 흡착성 실험을 수행한 결과, 전반적으로 노출된 조건과 무관하게 굴 패각분말의 혼입 함량이 많을수록 흡착성이 증가함을 알 수 있었다(Figure 3, 4). 포름알데히드의 경우, 고농도 조건에서 50%의 혼입한 시료에 55.9%의 흡착성이 나타났으며, 저농도 노출조건에서는 55.8%로 나타나고 있어 농도에 따른 차이가 없었다. 주된 이유로 사료되는 것은 비표면적 결과에서 보듯이 기화된 휘발성 유기화합물의 흡착은 비표면적이 제한되지 않으며 대류 및 확산에 의해 주도됨을 암시한다. 그러므로 본 실험의 경우 Freundlich나 Langmuir 타입의 흡착평형이론을 막론하고 실제 흡착이 차이를 나타내지 않는다고 추론되며 상당시간 동안(5~6시간) 동적인 흡착이 가역적 또는 비가역적으로 진행된다고 볼 수 있다. 굴패각의 혼입량이 50% 이하인 경우 흡착성이 굴패각의 혼입율과 비례성이 있으나, 혼입율이 50% 이상인

경우, 흡착효율성은 매우 낮아지는 것으로 나타났다. 굴패각의 혼입량은 동적 흡착에 매우 민감한 인자로 작용하는데 이는 패각분말이 석고입자와 섞여 고형화될 때 기공/표면 구조의 차이가 만들어진다고 생각되며 아울러 VOC 분자에 대한 표면의 친화력이 증가한다고 사료된다. 석고의 성분, 입자 크기가 패각분말의 그것들과 크게 다르다는 것을 고려하면 성분과 구조특성 그리고 고형화 방법(상온 또는 열경화)에 따른 표면 흡착성의 변화가 상당하다고 판단된다.

Figure 3, 4에서 자일렌의 경우 저농도 노출 시 큰 흡착량 괴리를 보이는데 실험상 챔버 내의 온도/압력에 따라 일부 기체의 응축이 일어날 수 있기 때문이다. 자일렌은 상압에서 가장 기화가 늦은 VOC여서 3시간의 실험과정 중 가장 열역학적 액화가 진행될 소지가 크다. 응축효과는 VOC 노출농도가 작을 때 확대되기 때문에 Figure 4에서 더 두드러지게 나타날 수 있다. 즉, 실험의 고유특성으로써 실제 흡착량보다 응축/액화로 인해 과대평가될 수 있는 소지가 있어 향후 실험에서는 열역학적 보정을 시행할 필요가 있다.

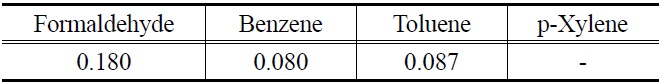

포름알데히드는 다른 VOC에 비하여 70~80% 수준의 적은 흡착을 보이는데 그 주요인은 이 화합물의 탁월한 기화력 즉 높은 증기압에서 찾을 수 있다[12]. 더 높은 증기압과 더 작은 분자크기 또 흡착재와의 친화성 차이로 인해 타 VOC보다 더 가역적인 흡착특성을 보인다고 사료된다. 벤젠 계열의 VOC는 서로 유사한 물리화학적 특성을 공유하여 흡착형태나 동적

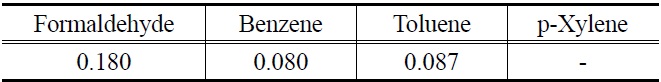

흡착속도면에서 거의 차이가 없었다. Table 2에 VOC의 확산계수를 수록하였다.

[Table 2.] Diffusion coefficients (cm2/s) of VOCs used in the experiment

Diffusion coefficients (cm2/s) of VOCs used in the experiment

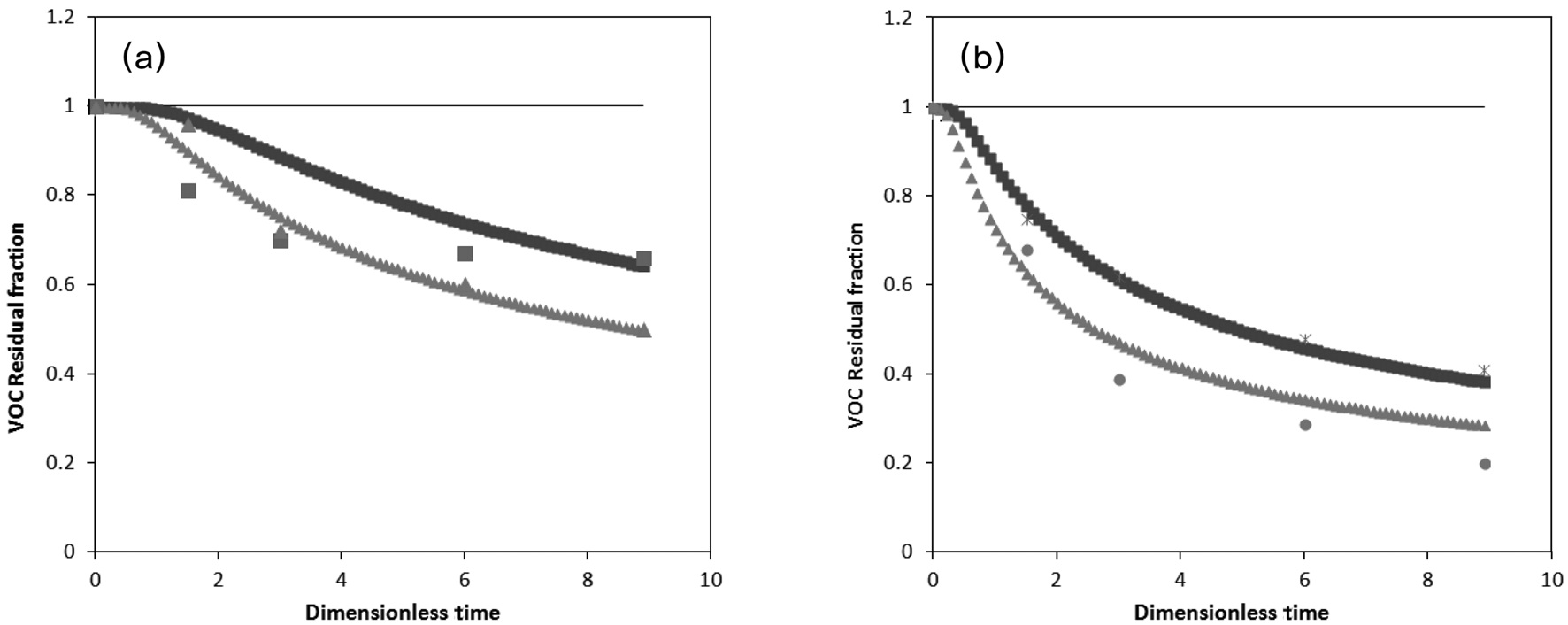

Figure 5는 대류-확산-흡착 동적모델을 적용했을 때(식 (3))의 챔버 VOC농도 변화를 도시한 것으로 실험 데이터와 비교?수록하였다. 무차원으로 정의된 확산길이를 조정하고 문헌의 확산계수를 도입하여 포름알데히드 및 톨루엔의 실험치와 비교되었다. 전체적인 모델 운용결과는 초기 확산효과가 확산길이에 해당하는 물질전달 저항으로 지체되다가 대류-확산 효과로 흡착이 가속되다가 후반부에는 어떤 동적 평형을 향해 가는 모양을 보였다. 굴패각 혼입 효과는 확산-흡착의 물질전달 저항(식 (3)의 z 값)이 약해지도록 유도하여 결과적으로 ‘비가역적’ 흡착을 촉진하는 모습으로 나타났다(Figure 5(b)).

굴 패각분말이 혼입된 석고표면을 대상으로 포름알데히드 및 벤젠 등 VOC를 흡착실험용챔버에 노출시켜 흡착 효율성을 관찰하였다. 굴 패각분말을 10, 30, 50%로 혼입량별 시험체를 대상으로 포름알데히드와 VOC(벤젠, 톨루엔, 자일렌)를 27,700 μg/m3에서 28,500 μg/m3의 고농도 조건과 175 μg/m3에서 150 μg/m3의 저농도 조건에서 각각 노출시켜 흡착성 실험을 수행한 결과, 전반적으로 노출된 농도조건과 무관하게 흡착이 일어났으며, 또한 굴 패각분말의 혼입 함량이 많을수록 흡착성이 증가함을 알 수 있었다. 비표면적 측정결과를 비교하면 굴 패각분말의 함량에 상관없이 유효표면적이 거의 동일한 것으로 추정되는 바(패각함량 증가에 따라 1% 내외의 통계적 무의한 감소 관찰)기공 포함 표면적의 크기가 흡착에 영향을 주지 못함을 알 수 있었으며 이에 따라 방해석이 주성분인 굴 패각분말의 다소 조악한 기공구조가 조밀한 석고에 비하여 흡착 친화력을 높인 요인으로 사료된다.

대류-확산-흡착 모델은 본 실험에서 구분했던 패각함량에 의한 표면/구조의 차이, 피흡착제인 VOC의 종류에 따른 차이를 확산길이와 확산계수를 통하여 잘 반영했다고 사료된다.