저등급 석탄의 건조 후 안정화하기 위한 방법으로 탄화수소의 기상흡착에 대한 연구를 수행하였다. 밀폐된 5 L의 데시케이터 용기에 건조 석탄과 안정화제를 넣고 주어진 온도에서 일정 시간 동안 유지시킨 후 석탄의 표면 특성과 자연발화 경향을 살펴보았다. 기상흡착 후 건조 석탄의 표면적은 미세기공을 중심으로 감소하였다. 흡착시간과 온도가 증가할수록 안정화 석탄의 자연발화 경향은 감소하는 것으로 나타났다. 안정화제의 종류에 따른 자연발화 경향은 큰 차이를 보이지 않았다. 분석 결과에 의하면 석탄의 0.5 wt% 이하인 소량 흡착으로 안정화 효과를 나타내는 것이 확인되었으며, 저온에서 기상흡착에 의한 안정화 현상은 저분자량의 탄화수소 흡착에 의한 것으로 나타났다.

석탄의 등급은 토탄에서 시작하여 갈탄, 아역청탄, 역청탄, 무연탄으로 구분된다. 이 중 저등급 석탄으로 분류되는 갈탄과 아역청탄은 전 세계 가채매장량의 약 절반을 차지하고 있다. 저등급 석탄은 대부분 높은 수분 함량을 나타내고 있으며, 60% 이상의 수분을 함유하고 있는 경우도 있다. 이러한 고수분에 의해 발열량이 낮고 쉽게 연소되지 않으며, 수송 시 많은 양의 쓸모없는 물을 함께 이송함으로써 수송비가 낭비되는 단점이 있다. 최근 유가의 상승과 화석 연료의 고갈 등으로 인해 저등급 석탄의 수분을 건조하여 활용하는 기술이 큰 관심을 받고 있다. 하지만 저등급 석탄의 수분을 건조하는 경우 자연 발화의 위험성이 높아지고, 장기간 보관 시 다시 수분을 흡착하게 된다[1-3]. 따라서 저등급 석탄을 고품위 연료로 활용하기 위해서는 건조와 동시에 자연발화와 수분 재흡착에 대한 문제를 해결해야 한다.

대표적인 석탄의 고품위화 방법으로 중질유 코팅 기술과 부분 열분해 기술이 알려져 있다. 중질유 코팅 방법[4,5]의 경우 중질유를 등유나 경유와 같은 용매에 녹여 석탄과 혼합한 후 가열하여 수분과 용매를 증발시키고 남아있는 중질유가 석탄 표면을 코팅하게 된다. 부분 열분해 방법[6]의 경우 200 ℃ 이상의 고온에서 석탄을 건조하면 수분 증발과 함께 석탄 내부의 타르 성분이 일부 추출되어 석탄 표면을 코팅하는 역할을 한다. 석탄 표면에 코팅된 중질유 또는 타르 성분에 의해 산소와의 반응성이 감소하고 수분 재흡착이 방지되어 안정적으로 장기간 보관 및 이송을 할 수 있다. 이러한 방법들은 용매의 손실, 고열량 소비 등으로 인하여 많은 운전비용이 요구되고, 복잡한 공정으로 인해 설비비 및 운영비가 높은 단점이 있다.

본 연구에서는 탄화수소를 기화시켜 석탄의 표면에 흡착시킴으로써 나타나는 안정화 특성을 검토하였다. 건조를 통해 기공 내 수분이 증발된 저등급 석탄은 표면적이 증가하여 흡착성능이 증가하게 된다. 이러한 현상에 기인하여 기상흡착 방법을 건조 후 안정화 공정으로 고려하게 되었다. 건조 후 안정화 공정을 적용할 경우 건조 방식에 상관없이 적용이 가능하며, 탄화수소를 기체상으로 흡착시킴으로써 소량의 탄화수소를 고르게 분산시킬 수 있으므로 재료비를 절감할 수 있다. 또 한 저온에서 수행되는 단순한 공정으로 공급열량과 설비비 및 운영비를 최소화할 수 있을 것으로 예상된다.

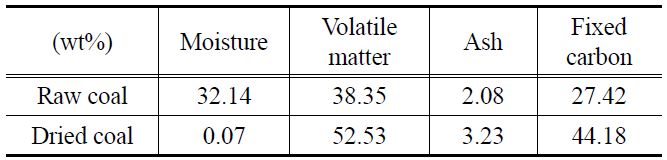

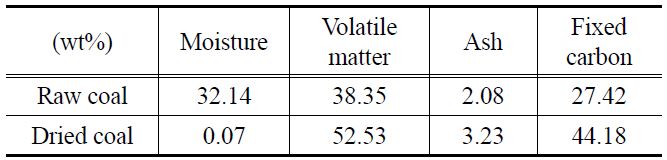

본 연구에 사용한 석탄 시료는 인도네시안 저등급 석탄으로 180~425 mm로 분쇄한 석탄을 질소분위기의 전기 오븐에서 12시간 동안 온도 107 ℃로 건조하였다. 건조 전후의 공업분석 결과를 Table 1에 나타내었다. 건조 후 석탄의 수분은 대부분 증발한 것으로 나타났다.

저등급 석탄을 안정화시키기 위한 기상화 물질로는 아스팔트, 팜유, 정제연료유, 등유, 톨루엔, 헵탄을 사용하였다. 아스팔트와 팜유는 각각 석유계와 식물계의 대표적인 중질유이다. 정제연료유는 폐윤활유를 이온정제방법에 의해 재생한 것으로써 SIMDIS 장치(AC Analytical Controlsⓡ, USA)를 이용하여 ASTM D2887 방법[7]으로 비점 분포를 측정한 결과 200~700 ℃의 범위를 갖는 것으로 나타났다. 이와 같은 중질유들은 저온에서 증기압이 매우 낮아[8,9] 쉽게 증발하지 않는다. 하지만 중질유 코팅 기술[4,5]이 안정화에 대해 입증된 기술이기 때문에 낮은 증발량에도 불구하고 시료로 사용하였다. 중질유 기상 흡착결과와 비교하기 위하여 상대적으로 가벼운 성분으로 구성된 등유와 가벼운 성분의 탄화수소 단일 물질인 톨루엔과 헵탄을 안정화 시료로 사용하였다. 등유의 SIMDIS에 의한 비점 측정 결과는 100~300 ℃의 분포로 나타났으며, 톨루엔과 헵탄의 비점은 각각 98.45 ℃, 110.63 ℃[10]이다.

[Table 1.] Proximate analysis of Indonesian low-rank coal

Proximate analysis of Indonesian low-rank coal

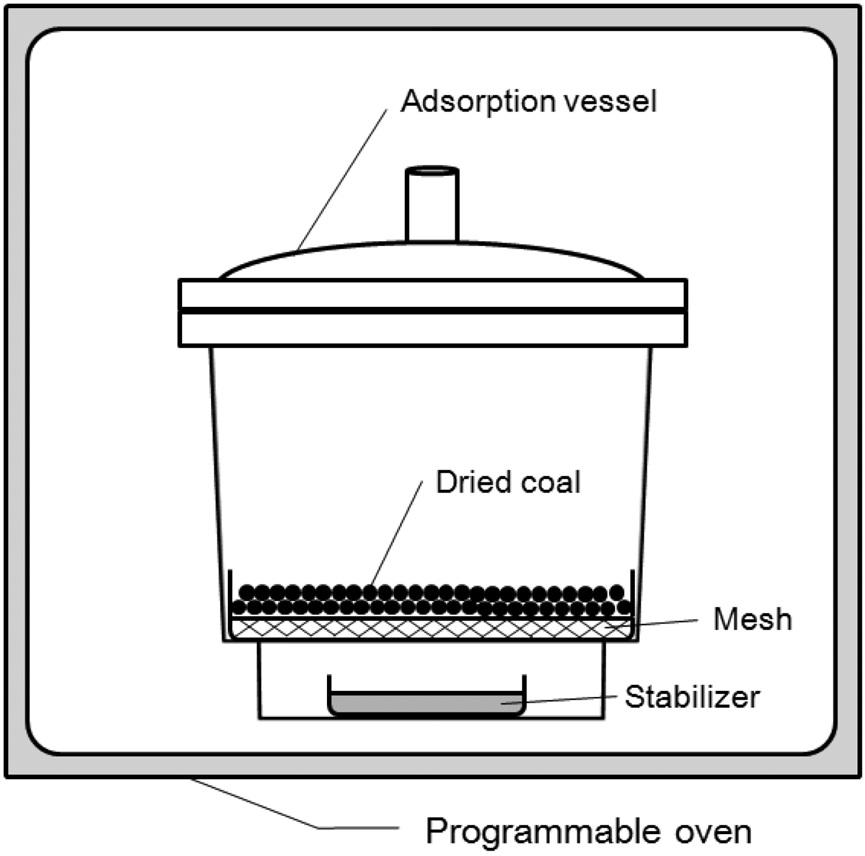

건조 석탄에 기상흡착을 통한 안정화 현상을 살펴보기 위하여 5 L의 밀폐된 데시케이터 용기를 사용하여 배치 형태의 실험을 수행하였다. 기상흡착 실험을 위한 장치의 개략도를 Figure 1에 나타내었다. 용기의 바닥에 안정화제 1 g을 넣고 안정화제 상부에 50 μm 크기의 메쉬망을 설치하여 석탄 80 g을 고르게 펼쳐 넣었다. 용기를 전기 오븐에 넣고 일정 온도와 시간 동안 방치하여 기상흡착을 유도하였다. 주 안정화제로는 아스팔트를 사용하였고, 오븐 온도(70~130 ℃)와 흡착시간(1~50시간)에 따른 안정화 특성을 검토하였다. 안정화제에 따른 특성을 검토 하기 위해 아스팔트, 등유, 팜유, 정제연료유에 대해 130 ℃에서 3시간 동안 기상흡착시킨 결과를 비교하였다. 톨루엔과 헵탄의 경우 증기압이 상대적으로 매우 높으므로 30 ℃에서 3시간 동안 기상흡착 실험을 수행하였다.

기상흡착에 의한 석탄의 물리적 변화를 살펴보기 위해 흡착 등온식(Brunauer Emmett Teller, BET)에 의한 표면적과 기공 부피[11]를 측정하였다. 전처리를 위해 시료를 107 ℃에서 3시간 동안 건조하였다. 전처리한 시료에 77 K의 저온에서 질소 (N2)를 공급하여 상대 압력에 따른 흡탈착량을 측정 하여 계산하였다. 분석 장비는 ASAP 2420 (Micromeritics, USA)을 이용하 였으며, 측정 오차에 따른 오류를 피하기 위해 각 시료 별 3회의 측정을 통한 평균값을 계산하였다.

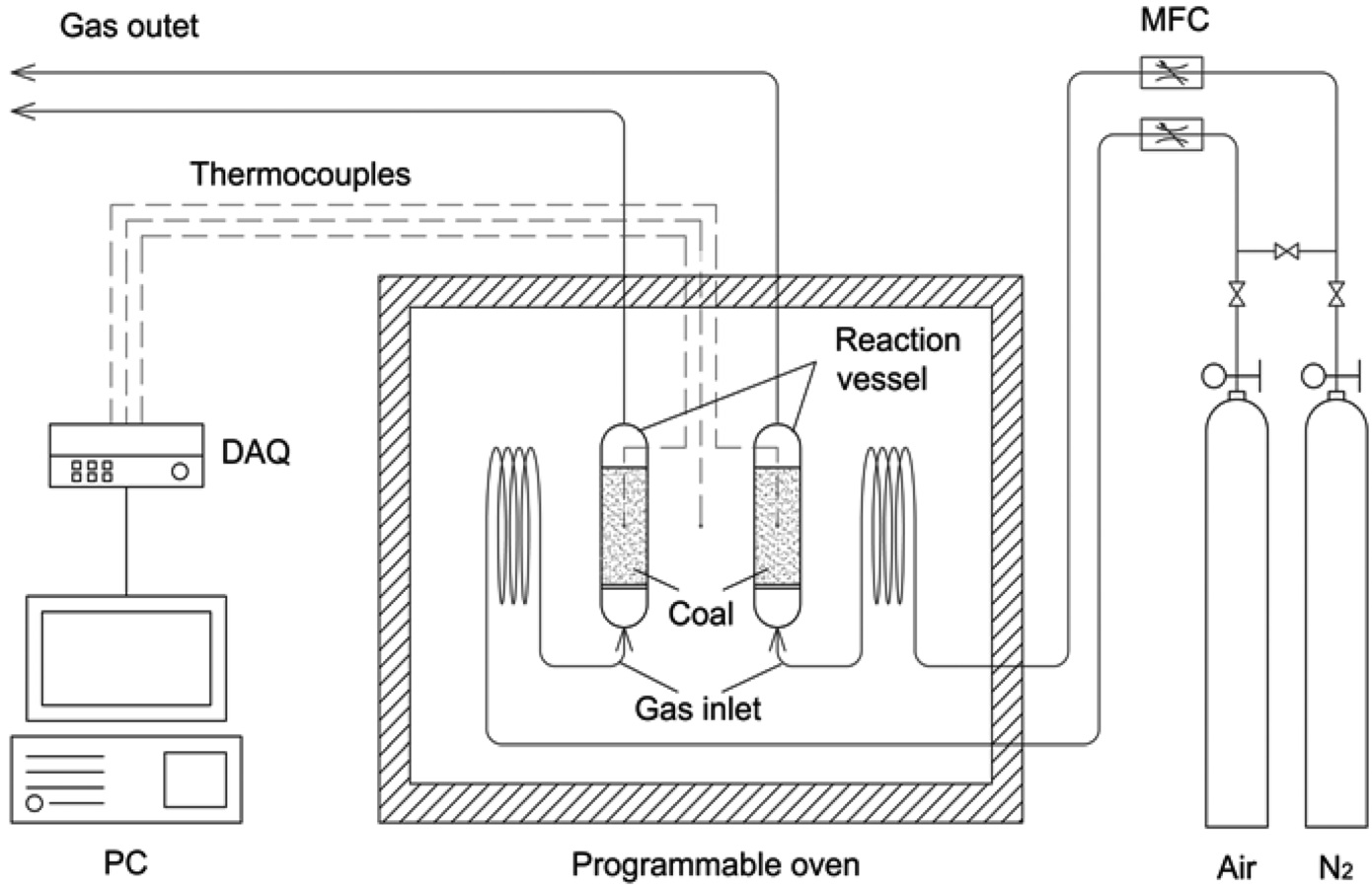

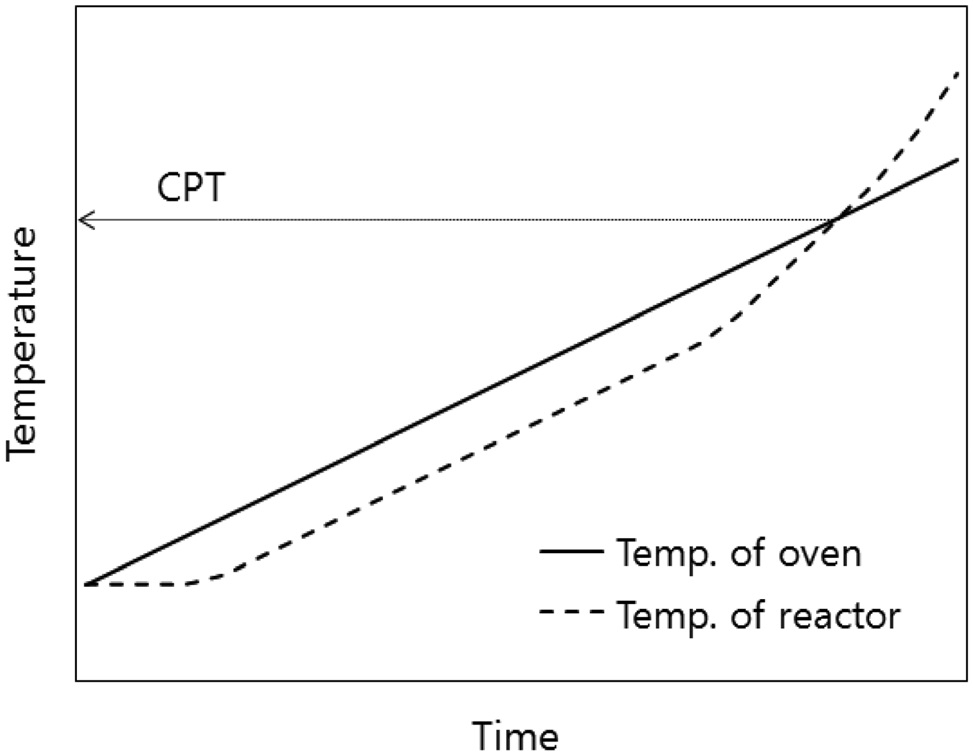

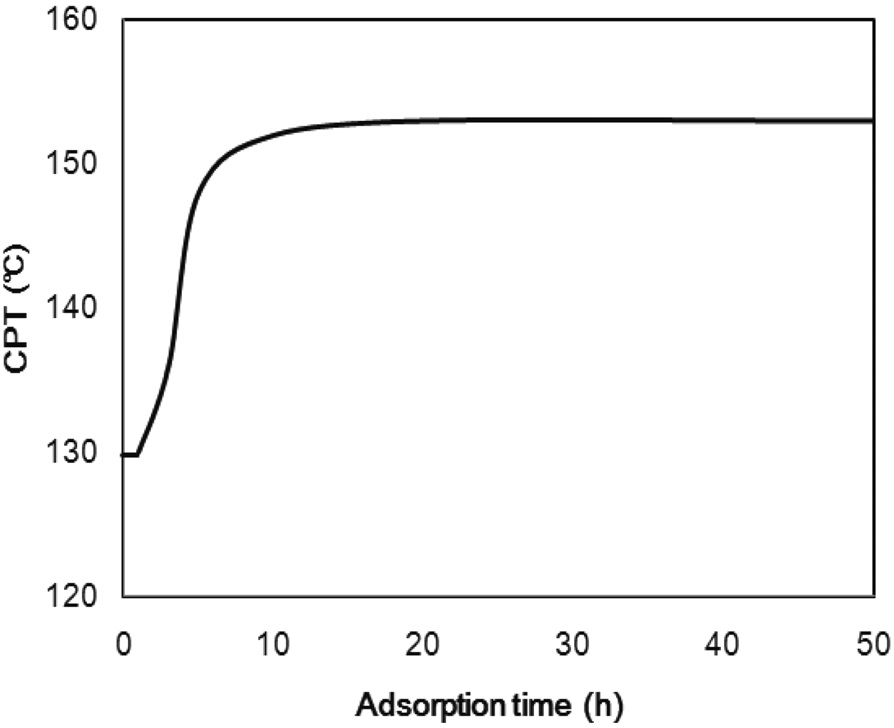

석탄의 자연발화 특성을 평가하기 위하여 온도 교차점(crossing- point temperature, CPT)[12,13]를 측정하였다. CPT 측정 장치는 Figure 2에 나타낸 것과 같이 CPT 반응기와 열을 공급 하는 전기 오븐으로 구성되어 있다. CPT는 오븐 온도와 CPT 반응기 온도가 같아지는 지점을 의미한다. CPT 값은 자연발화 특성을 평가하는 주요 척도로 널리 이용되고 있다. 측정 방법은 CPT 반응기에 35 g의 기상흡착시킨 석탄을 채워 전기 오븐에

넣고 50 cm3/min으로 공기를 공급하면서 오븐 온도를 40 ℃부터 0.5 ℃/min으로 승온시키면서 반응기 내부와 외부 오븐 온도를 각각 측정한다. 초기에는 열이 외부 오븐에서 반응기 내부로 전달되므로 오븐의 온도가 높게 나타나지만 반응기 내부에서 산소와 반응이 일어나며 온도 상승속도가 빨라지면서 Figure 3에 나타낸 것처럼 반응기 내부 온도가 오븐의 온도를 초과하 게 된다. 산소와 반응성이 낮을수록 온도 상승속도가 느려져 CPT가 증가하게 된다. 따라서 CPT가 높을수록 자연발화 경향 이 줄어드는 것을 의미한다.

기상흡착 전 후 석탄의 질량 변화는 각 실험 별로 차이가 크지

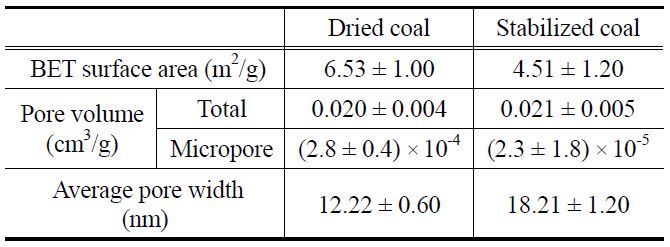

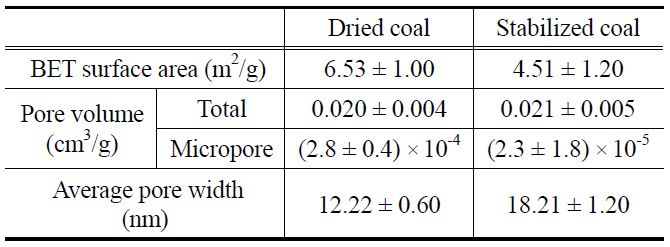

[Table 2.] BET surface area and pore volume

BET surface area and pore volume

않았다. 최대 질량 변화율은 130 ℃에서 3시간 동안 팜유로 기상흡착시킨 경우 0.5 wt%가 증가한 것으로 나타났으나, 다른 실험의 경우 대부분 0.1~0.2 wt%로 나타났다. 측정의 오차를 감안할 때 질량의 변화는 거의 없는 것으로 판단되며, 매우 적은 양이 건조 석탄에 흡착되는 것으로 예상된다.

일반 건조 석탄과 건조 후 70 ℃에서 5시간 동안 아스팔트 기상흡착을 통해 안정화 처리한 석탄의 표면적 및 기공 부피 측정 결과를 Table 2에 나타내었다. 건조 석탄에 비해 기상흡착 후 표면적이 약 70%로 감소한 것으로 나타나고 있다. 전체 기공 부피는 유사하게 나타난 반면 2 nm 이하의 미세기공 부피는 기상흡착 처리 후 현저히 감소하는 것을 확인할 수 있다. 평균 기공 크기 역시 기상흡착 후 크게 증가하는 것을 확인하였다. 따라서 기상 흡착에 의해 석탄의 미세 기공이 크게 감소한다는 것을 알 수 있다.

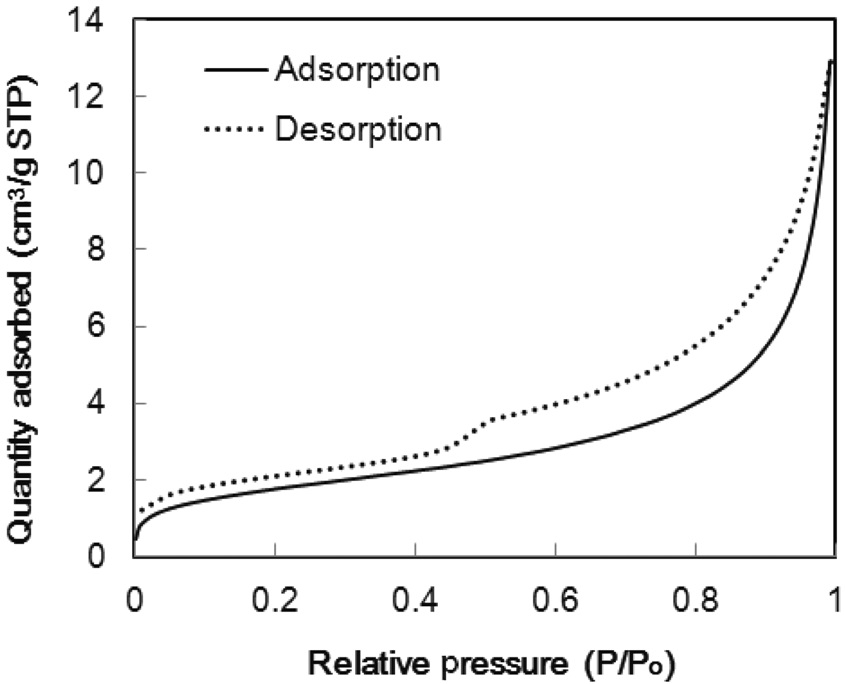

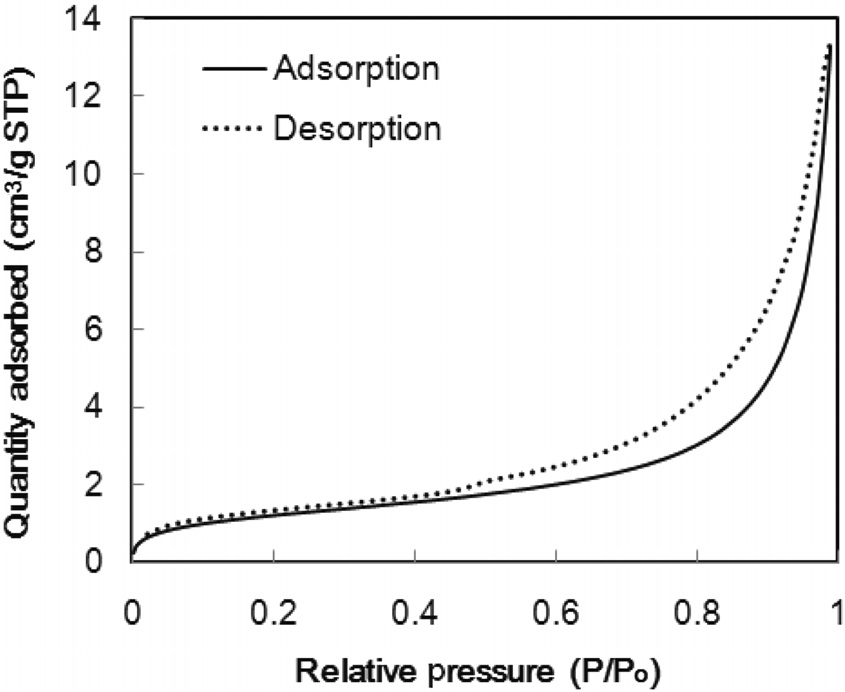

건조 석탄과 안정화 석탄의 흡탈착 등온선을 Figure 4,5에 나타내었다. 흡착과 탈착 등온선이 다르게 나타나는 이력현상 (hysteresis)[14,15]은 일반적으로 기공의 입구가 내부 공간보다 좁은 형태에서 나타나는 것으로 알려져 있다. 이와 같은 현상은 안정화 석탄에 비해 건조 석탄에서 보다 뚜렷이 나타나는 것을 확인하였다. 이는 기상흡착 현상이 기공의 내부에서 일어나 표면의 형태가 변하였기 때문인 것으로 판단된다.

기상흡착 시간에 따른 자연발화 특성을 비교하기 위해 70 ℃ 에서 아스팔트 흡착 실험을 수행하였다. 흡착시간의 변화에 따른 CPT 결과를 Figure 6에 나타내었다. 1시간 동안 흡착시킨 안정화

석탄의 경우 일반 건조 석탄과 CPT의 차이가 없었으며, 흡착시간이 증가할수록 CPT가 증가하여 자연발화의 경향이 감소하는 것으로 나타났다. 이는 아스팔트의 낮은 증기압으로 인하여 증발 속도가 느리기 때문인 것으로 판단된다. CPT는 흡착시간 5시간까지 빠르게 증가하다가 서서히 수렴하는 경향을 보여 흡착시간 5시간 이후 기상흡착에 의한 안정화가 수렴단계에 이르는 것으로 보인다.

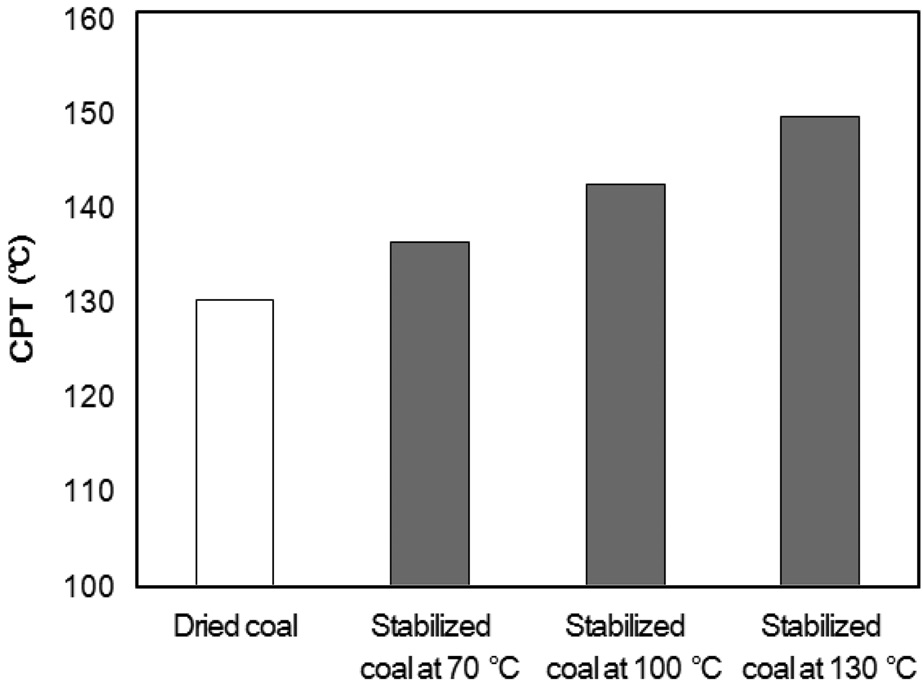

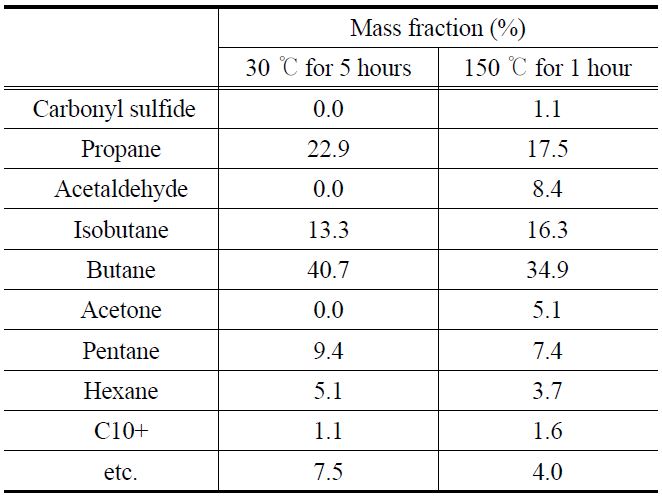

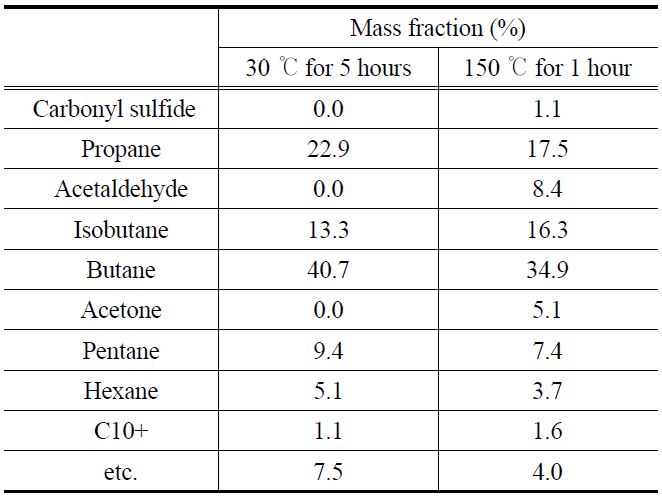

흡착온도에 따른 자연발화 특성을 비교하기 위해 주어진 온도에서 아스팔트로 3시간 동안 기상흡착 실험을 수행하였다. Figure 7에 나타난 결과와 같이 흡착온도가 증가할수록 CPT가 증가하여 자연발화의 경향이 감소하는 것으로 나타났다. 일반 적으로 온도가 증가할수록 흡착이 어려운 것으로 알려져 있으나, 온도가 증가함에 따라 아스팔트의 증기압이 상승하여 흡착 질의 농도 증가에 따라 석탄 표면의 흡착량이 증가하였을 것으로 판단된다. 각 온도에 따른 증기 성분의 차이로 자연발화 경향성이 차이가 날 수 있을 것을 감안하여 30 ℃에서 5시간 동안 증발시킨 아스팔트의 증기와 150 ℃에서 1시간 동안 증발 시킨 아스팔트 증기에 대해 GC-MS 분석[16]을 수행하였다. 분석 장비는 6890N gas chromatograph (Agilent technologies, USA)

[Table 3.] GC-MS analysis for asphalt vapor Mass fraction

GC-MS analysis for asphalt vapor Mass fraction

와 5973N mass selective detector (Agilent technologies, USA)를 이용하였으며, 성분 분석 결과는 Table 3에 나타내었다. 증기의 대부분은 비점 70 ℃ 이하의 가벼운 탄화수소 성분으로 나타 났으며, 30 ℃와 150 ℃에서의 증기 성분 및 조성의 차이도 크게 나타나지 않았다. 이는 아스팔트를 이용한 기상흡착 안정화 특성이 아스팔트를 주로 구성하고 있는 고분자량의 탄화수소에 의한 것이 아닌 저분자량의 가벼운 탄화수소들이 흡착됨에 의해 나타나는 것으로 볼 수 있다.

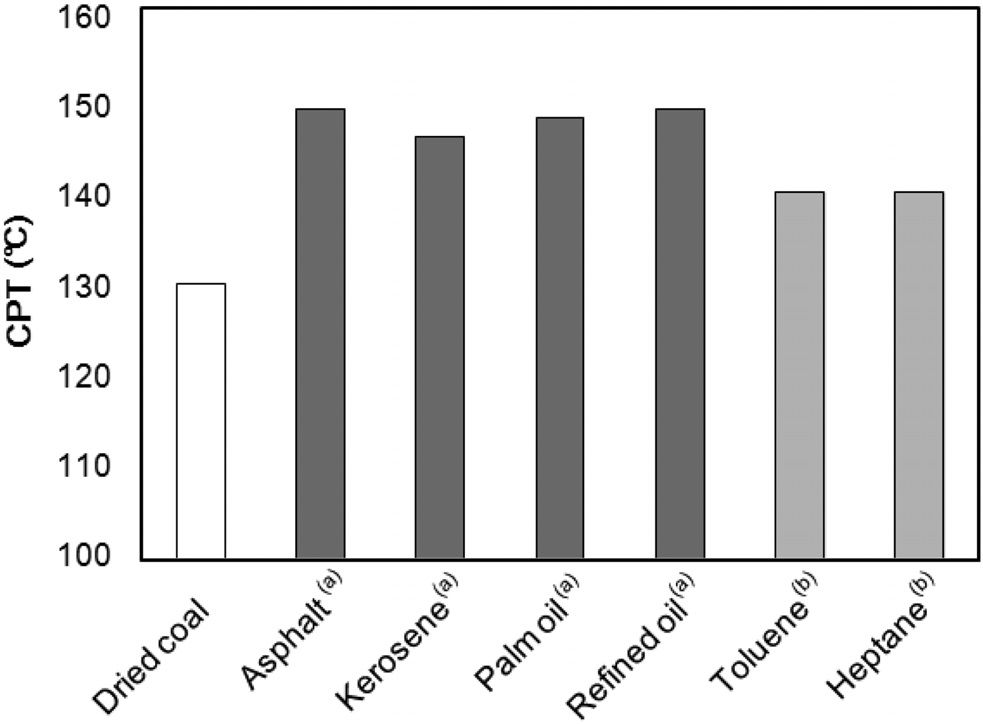

안정화제 물질 별 자연발화 특성을 비교하기 위하여 아스팔트, 등유, 팜유, 정제연료유에 대해 130 ℃에서 3시간 동안 기상흡착실험을 수행하였다. 톨루엔과 헵탄의 경우는 상대적으로 휘발성이 높기 때문에 동일 실험을 30 ℃에서 수행하였다. 각 물질에 대한 CPT를 Figure 8에 나타내었다. 안정화제의 종 류에 상관없이 기상흡착을 통한 안정화에 의해 건조 석탄과 비교하여 자연발화 경향이 감소하는 것이 확인되었다. 각 물질별 로는 아스팔트, 등유, 팜유, 정제연료유에 의한 CPT가 유사하게 나타났으며, 톨루엔과 헵탄의 CPT는 이보다 낮은 값으로 동일하게 나타났다. 따라서 기상흡착 물질이나 방향족 또는 지방족에 따른 안정화의 차이는 없는 것으로 판단된다. 톨루엔과 헵탄의 경우 자연발화 경향이 상대적으로 높게 나타나는 것은 물질에 의한 차이보다는 실험 조건에 의한 차이[17]로 나타났을 것으로 예상된다.

본 연구에서는 저등급 석탄의 건조 후 상대적 저온에서 기상 흡착 방법을 이용한 안정화 특성을 살펴보았다. 기상흡착을 통해 건조 석탄의 표면적이 감소하였으며, 특히 미세 기공이 현저히 줄어드는 것을 확인하였다. 기상흡착에 의한 자연발화 특성은 흡착시간과 흡착온도가 증가할수록 자연발화의 경향이 감소하는 것으로 나타났다. 하지만 기상흡착 물질에 따른 자연발화 경향은 뚜렷이 나타나지 않았다. 본 연구의 실험 조건에서 아스팔트 증기의 조성은 주로 저분자량의 가벼운 탄화수소로 구성되어 있으며, 이러한 성분들이 저등급 석탄의 표면에 흡착되어 안정화 효과를 나타내는 것으로 판단된다. 이는 톨루엔과 헵탄에 의한 안정화 결과를 통해서도 확인할 수 있었다.

상기 실험 결과들의 흡착량은 석탄의 0.5 wt% 이하로써 매우 소량의 기상흡착에 의한 안정화가 가능한 것으로 나타났다. 또한 저분자량의 가벼운 탄화수소를 흡착 안정화제로 사용하면 상온에서의 증발이 가능하므로 경제적인 안정화 공정 개발에 적용이 가능할 것으로 예상된다.