The performance of the ammonia injection gun (AIG) used for maximizing the utilization of reducing agent in the selective catalytic reduction (SCR) system is decided by several parameters such as the pattern of flow distribution, geometry of the air distribution manifold (ADM) and the array and geometry of nozzles. In the study, the uniformity of jet flows from the nozzles in AIG was analyzed statistically by using the computational fluid dynamics (CFD) method to evaluate the role of design parameters on the performance of the SCR system. The uniformity of jet flows from the nozzles is being deteriorated with increasing the supplying flow rate to the AIG. Distribution rates to each branch pipe become lower with decreasing distance to the header, and flow rates from nozzle are also reduced with decreasing distance to the header. The uniformity of jet flows from nozzles becomes stable significantly when the ratio of summative area of nozzles to each sectional area of the branch pipe is below 0.5.

선택적 촉매환원(selective catalytic reduction, SCR)시스템은 촉매와 환원제를 이용하여 배가스 중 질소산화물을 저감하는 대표적인 설비로써 SCR에 이용되는 환원제의 주입 방법은 요소(urea)를 물에 희석시켜 액적으로 분사하는 방식과 암모니아를 공기와 희석하여 분사하는 방식이 사용된다[1,2]. 이 가운데 암모니아를 공기와 희석시켜 분사하는 방식의 SCR 시스템은 보일러와 발전설비 등 규모가 큰 경우에 주로 적용된다. SCR의 효율을 극대화하기 위해서는 주입된 환원제의 농도가 촉매 전단에서 균일하게 분포되어 촉매층으로 공급되어야 하므로 반응기에 배플(baffle)과 같은 부속설비를 부착하거나 노즐의 배열 및 각도를 조절하는 등의 방법을 동원하여 유동의 균일화와 함께 농도의 균일화를 도모하는 방안이 연구되었다. 환원제의 농도 균일화에 대해서는 많은 선행 연구가 시행되었는데 SCR 시스템에서 이루어지는 환원반응에 대한 정보는 익히 알려져 있기 때문에 시스템 성능에 관련된 유동의 균일도와 환원제 농도의 균일도에 관한 설계요소의 개선에 많은 관심이 모여진다. 이러한 두 가지 설계요소들의 적절한 구현에 의해 얻어지는 유동 및 농도의 균일화는 SCR 시스템에서 필요로 하는 촉매 사용량의 감소와 시스템 전체의 부피 감소에 기여하므로 초기 시설비 및 운영비의 절감에 지대한 공헌을 한다. 본 연구에서는 SCR 시스템에 적용되는 환원제 주입시스템에 관련된 각종 운전 인자와 노즐(nozzle)에서 토출되는 유량의 균일도의 상관관계에 관하여 연구하고자 했다.

Park et al.[1]은 반응공간이 협소한 소형 패키지형 SCR 시스템에 적용된 암모니아(ammonia) 희석 분사 시스템의 기하학적 구조 및 배치에 의한 시스템 성능에 관한 연구를 시행하였다. 암모니아 공급에 사용되는 암모니아주입관(ammonia injection gun, AIG) 시스템은 공기분배다기관(air distribution manifold, ADM), ADM에 연결된 헤더, 헤더에 연결된 분지관과 노즐 등의 요소로 이루어지는데 이들의 형상과 배열과 같은 기하학적 요소와 AIG에 공급되는 유량의 변동에 의해 AIG의 성능이 결정된다. AIG 시스템에서 구현되어야 할 가장 중요한 요소는 각 노즐에서 토출되는 분사량의 균일도가 최상의 상태로 유지되어야 한다는 것이다. 본 연구는 AIG 시스템에서 분사량의 균일도에 미치는 ADM 구조의 영향을 파악하고자 ADM의 구조와 유동의 상관관계를 평가하는 것을 목적으로 한다. ADM는 분배 매니폴드의 한 종류로써 AIG에 적용되는 경우와 그렇지 않은 경우가 있다. ADM을 적용할 경우 AIG의 분지관마다 장착되어야 하는 정밀 밸브(valve)의 설치 개수를 대폭 줄일 수 있으므로 설비 원가가 저감된다. Chen and Sparrow[3]는 슬릿형 매니폴드의 난류유동에 관해 실험적인 방법과 수치모델의 해석을 동시에 진행한 바 있으며 RANS (Reynolds averaged Navier-Stokes) 모델을 적용한 난류의 해석을 통해 충분히 신뢰성 있는 결과를 발표하였다. 이와 유사한 수치해석적 방법을 적용하여 Jones and Galliera[4]는 매니폴드의 유량분배를 연구하였으며, Kresovic[5]은 엔진과 같은 고압 상태의 연구에 적용한 연구를 진행하였다. 또한 매니폴드의 유량분배에 관하여 Ye et al.[6]의 연구가 발표된 바 있다. 이 중 Jones and Galliera[4] 및 Kresovic[5]은 전산유체역학(computational fluid dynamics, CFD) 방법을 적용한 해석을 다양하게 시행하였으며 Ye et al.[6]은 수정된 등압법을 도입하여 수치해석을 시도하였다. 본 연구에서 적용되는 수치해석적 방법의 타당성은 선행 연구자들에 의해 다양하게 검증되었고 본 연구에서는 예비 해석과정에서 선행연구와의 비교평가를 통해 해석결과의 신뢰도를 확보하였다.

전술한 바와 같이 SCR에 적용된 AIG는 그 규모에 따라 ADM이 설치되는 경우와 설치되지 않는 경우로 나누어질 수 있는데 Park et al.[1]의 연구에서는 약 50,000 Am3/h의 처리 용량을 가진 소형 SCR 시스템에서는 희석 분사 시스템에 매니 폴드가 적용되지 않고 밸브로 유량을 제어하므로 개별 분지관의 유량분배 만이 설계인자로 적용되었다. 그러나 본 연구에 서 적용되는 암모니아 분사 시스템은 대형 SCR 시스템에 적용 되는 것이 전제되기 때문에 ADM의 역할에 대한 검토가 연구의 중요한 요소가 되고 그 연구결과는 유량 제어밸브를 사용 하지 않는 방법으로 SCR 시스템의 구성하여 원가를 저감할 수 있는 방안으로 제안될 수 있다. SCR 시스템에서 AIG를 이용하여 암모니아를 주입하는 경우 암모니아의 분사 균일도 개선을 위한 연구는 주로 배플의 구조 및 배치 그리고 분사 노즐의 형상의 영향에 관한 주제로 편중되어 진행되었으며 AIG 시스템의 유량분배 관한 주제는 그 중요성에 비해 매우 부족한 연구결과가 존재한다. 특히 SCR 시스템은 특성상 반응기의 촉매가 경제적으로 중요한 요소이고 반응에 관련된 기작의 이해를 중심으로 연구가 진행되어 SCR 시스템의 성능은 반응제어 측면에서 일정 수준 이상에 도달해있다고 평가될 수 있다. 하지만 SCR 시스템의 안정적인 운영은 일정수준이상에 도달한 반응변수를 제어하는 기술 못지않게 안정적인 유동제어나 환원제 같은 반응물질은 균일하게 공급하는 문제가 SCR 시스템의 성능을 극대화하는 측면에서 중요한 검토요소가 된다. 유감스럽게도 AIG 시스템에서 토출유량 제어에 관련된 설계인자들에 관한 연구는 부족하고 특히 처리용량이 큰 SCR 시스템에 적용되는 AIG 시스템의 분지관은 유로가 길고 분지관의 수나 노즐의 개수가 매우 많기 때문에 AIG의 설계 인자인 형상, 유량, 유출부 노즐의 직경의 변화에 따라 노즐별 유량이 변동이 심하고 이에 따라 SCR 시스템의 성능이 직접적으로 영향을 받기 때문에 각 설계 인자와 유량균일화의 상관성에 대한 연구의 필요성이 대두되었다. 이러한 필요에 따라 본 연구에서는 전산유체역학 해석방법을 사용하여 연구를 수행하였다.

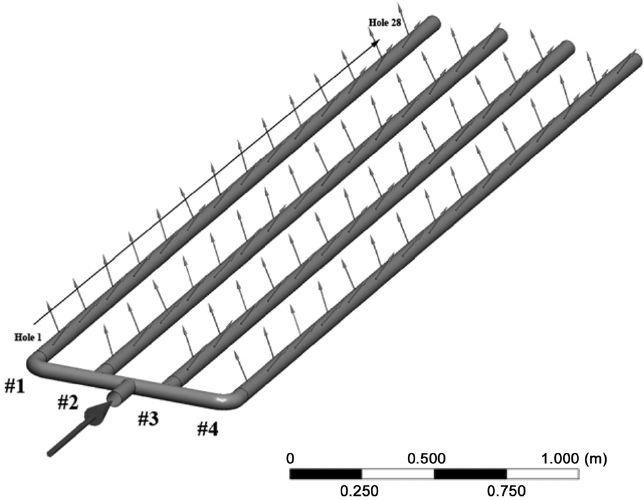

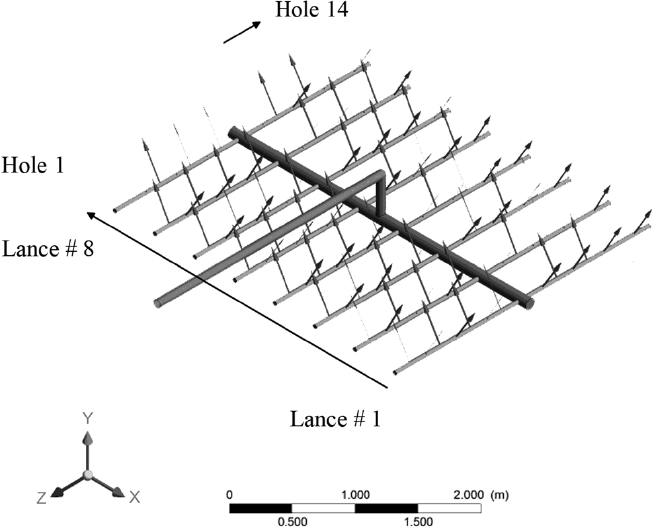

본 연구에서 해석을 위해 설정된 AIG의 형상은 Figure 1과 같이 헤더로부터 4개의 분지관이 연결되어 있고 분지관이 각각 28개의 유출 노즐로 구성된 외부 헤더 방식과 Figure 2에서 보인 것처럼 외부 헤더 방식의 단점을 보완하여 ADM을

설치하고 거기에 내부 헤더를 연결한 방식이다. 본 연구에서 이루어지는 해석은 헤더의 단위 설비를 중심으로 이루어지지만 실제 SCR 시스템에 이 AIG를 적용하는 방식은 필요에 따라 인입 덕트의 단면에 걸쳐 단독 혹은 여러 개를 설치하는 방식이 된다. 본 연구에서 비교를 위해 선정한 헤더의 기하학적인 형상을 보면 외부 헤더 방식은 Figure 1에서 보인 바와 외부에 설치된 헤더가 있고 여기에 연결된 길이 6 m인 4개의 분지관에 각각 오리피스 노즐들을 설치한 방식이며 Figure 2의 외부에서 내부 헤더까지 연결된 ADM이 있고 내부 헤더에 길이 1.5 m인 16개의 분지관에 각각 노즐이 장착되어있는 방식으로 구성되어있다. 그러므로 AIG의 단위 길이 기준으로 보면 두 가지 방식에서 배치된 분지관의 총길이 및 노즐의 총 개수는 같다. 내부 헤더 방식은 반응기 내부로 인입된 ADM에 내부헤더가 연결된 형태로써 ADM은 내부 해더의 중앙에 연결된다. 헤더 방식에 관계없이 오리피스 노즐은 균일한 간격으로 배치되었으며 분지관의 축인 Z축을 중심으로 ± 30°씩 엇갈려 설치된다. 외부헤더의 경우 AIG 분지관 당 28개의 오리피스 노즐이 설치된다.

내부 헤더 방식은 분지관 당 7개의 노즐이 있으며 내부 헤더의 X방향 등간격으로 16개의 분지관이 설치된 형태를 가진다. 이러한 배치는 Z방향에 대해서 ADM 및 헤더를 중심으로 대칭적인 유량분배를 얻고자 하는 목적이 있다. 본 연구의 해석 대상인 AIG 시스템에 포함되는 분지관과 노즐 또한 ADM 에 포함되는 매니폴드의 조건을 갖추고 있다. 그렇기 때문에 엄밀히 말해서 노즐과 분지관 모두를 포함한 부분을 ADM으로 보아야 하지만 해석상의 혼용을 피하기 위해 분지관과 노즐은 ADM에 포함시키지 않고 따로 표기했다.

전산유체역학의 해석대상에서 이루어지는 유량과 유속에 관해 해석을 시행하기 위해서는 관 내부의 유동에 관한 도메인 (혹은 cell zone)을 정하는 것이 중요한데 도메인 결정에 관한 지침은 여러 문헌에서 자세히 찾아볼 수 있다[1,2,4,5,8-11]. 본 연구에서 설정한 해석도메인은 실제 운전시 인위적으로 유량조정이 가능한 경계가 되는 밸브를 기준으로 밸브 후류의 유입관부터 노즐로 토출되는 부분까지로 한정하였다. 도메인을 설정한 뒤 적절한 질(qulity)과 양(quantity)을 가진 격자(mesh 또는 grid)로 나누는 과정이 필요한데 해석시 ANSYS사의 상용코드인 FLUENT 14.0[9,10]를 사용하는 것을 전제로 동사의 Design Modeler와 Meshing[9,10]을 이용하여 계산모델 및 격자를 구성하였다.

본 연구에서는 AIG 시스템에서의 유동을 단열상태 및 비 압축성 유체로 가정하여 해석을 진행하였다. 이는 밀도의 변화와 점성의 변화가 관 내부에서 없거나 매우 작을 때 적용 할 수 있는데 본 연구에서와 같은 유동의 분배해석에 관해 무리없이 적용될 수 있는 가정이다. 그렇지만 실제 조건의 유동인 경우 온도 같은 열적 조건에 따라 유속이 변할 수 있으므로 물질 수지측면에서의 보편 타당한 구속조건인 질량유량의 보존조건을 설정하여 계산결과의 타당성을 확보하였다. 정해진 온도 및 비압축상태에서 정해진 유량이 유입부를 통하여 일정한 속도로 유입된다고 가정하기 위하여 밸브 전단에서 열 및 질량의 손실은 없다고 가정한 뒤 해석을 진행하였다. 외부 헤더방식은 유량을 30%까지 증가시켜 분석하여 유량에 의한 변동 또한 예측하였다. 또한 ADM과 유입부 그리고 분지관의 연결부위에서 난류가 발생할 것이 예상되므로 Chen and Sparrow[3]의 매니폴드에 관한 연구를 참조하여 난류 모델을 선정하였으며 본 연구에서는 RANS모델 중 Standard

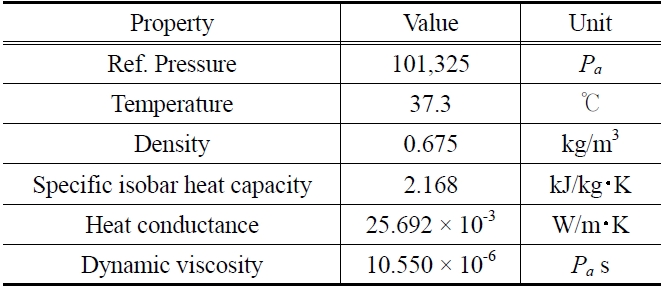

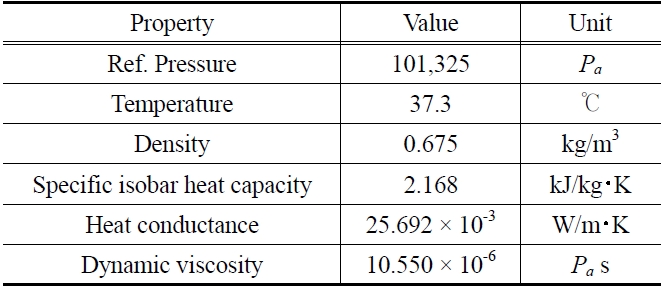

전산유체역학에서 경계조건은 해석 결과의 신뢰성에 큰 영향을 준다. 가정과 모델 또한 중요하지만 많은 연구자들에 의해 매니폴드에 관한 모델들이 검증되어 있으므로 본 연구에 서는 경계조건에 관해 면밀히 검토하였다. 유입되는 암모니아 희석 가스는 하나의 SCR 시스템에 6,786 Am3/h의 유량으로 37.3℃로 유입된다. 본 해석에서는 상용화되고 있는 AIG 시스템에서의 유량 적절성 및 설치 구조상의 문제점을 검토하여 Figure 1 및 2의 AIG 시스템을 각각 2기를 설치하여 유량을 분배하는 것으로 하며 이에 따라 해석에서는 각 방식의 AIG에 공급되는 유량은 하나의 SCR 시스템에서 필요로 하는 유량의 반만 주입하는 것으로 한다. AIG에 유입되는 가스는 전부 암모니아로 가정하여 계산하였다. 암모니아의 물리적 성질은 Engineer Right Tool Box[13]의 데이터베이스와 peace software[14]를 참고하였으며 이는 Table 1과 같다. 아울러 유량

[Table 1.] Material properties in the CFD analysis

Material properties in the CFD analysis

에 의한 토출 유량 분배에 관한 관계의 파악을 위해 Figure 1의 형상에 한하여 10%와 30%를 증가시켜 해석을 진행하였다. 아울러 Figure 2의 형상에서는 노즐의 직경을 변화시키면서 토출 유량의 균일도 변화를 파악하였다.

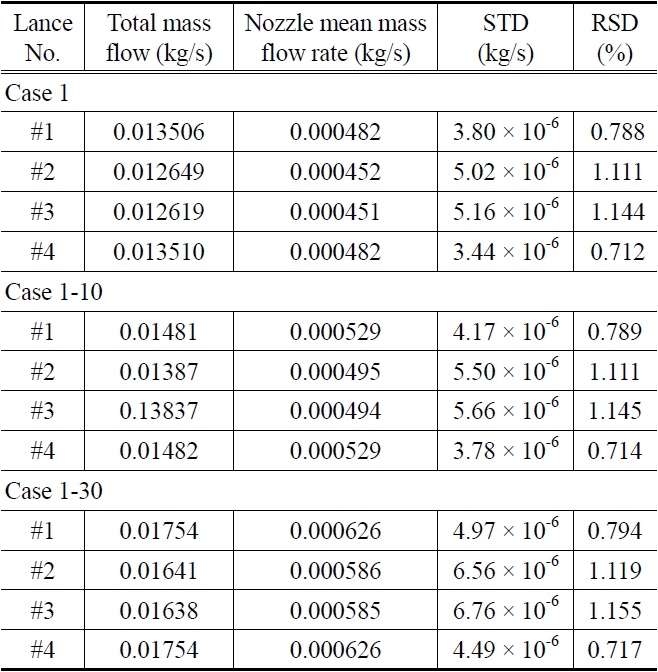

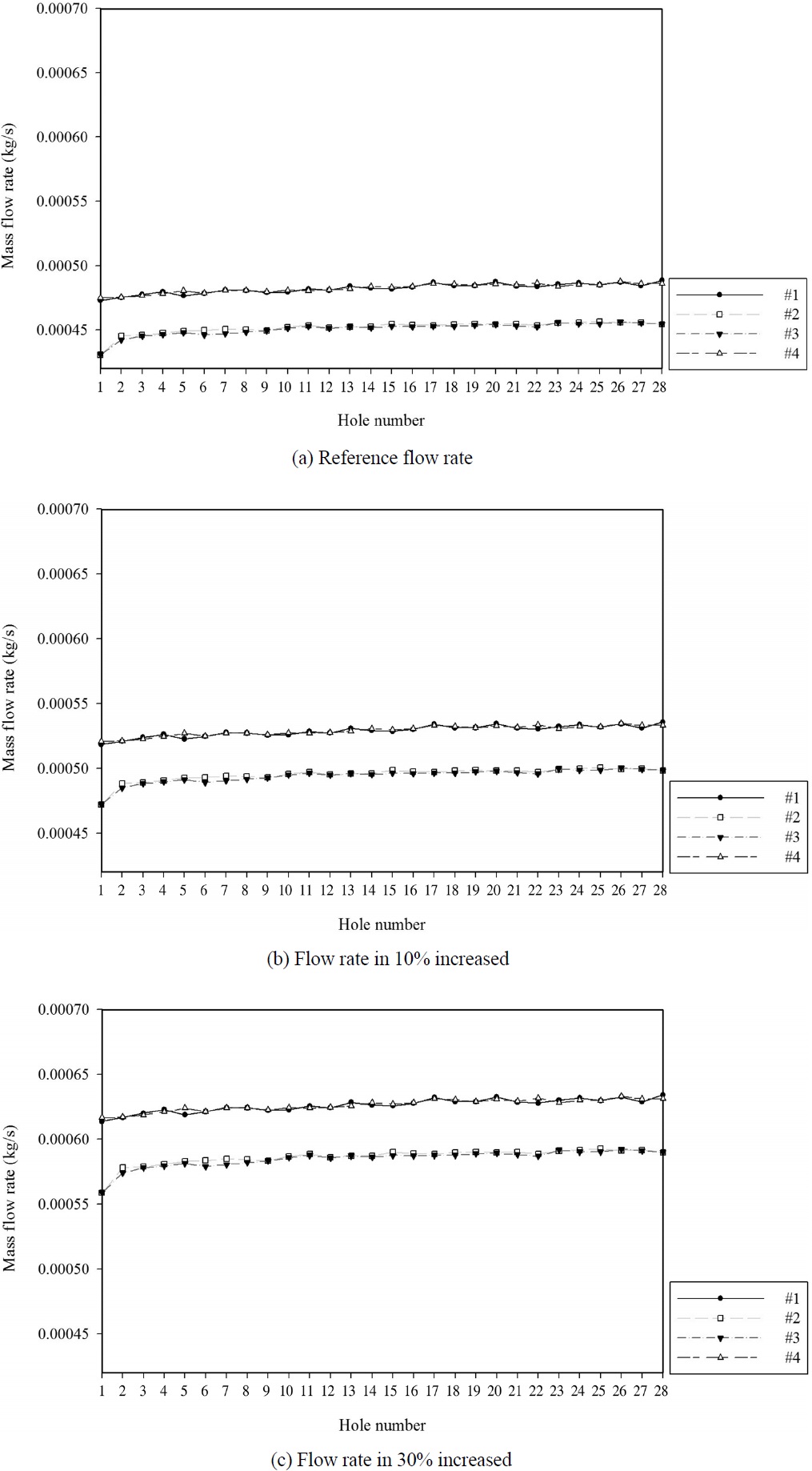

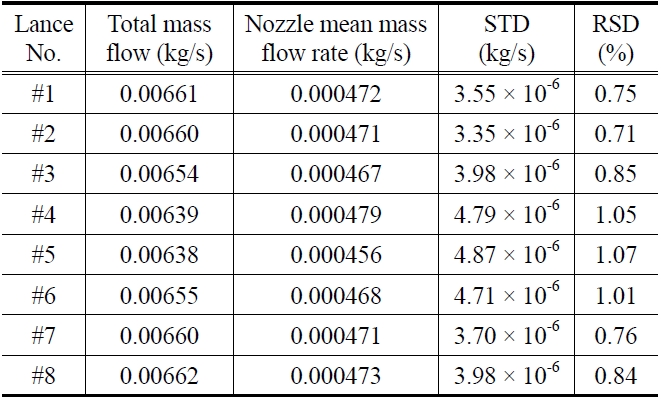

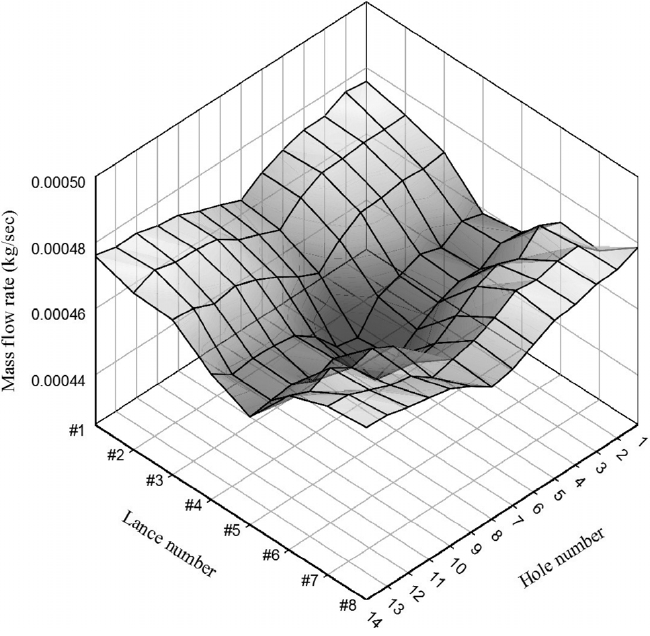

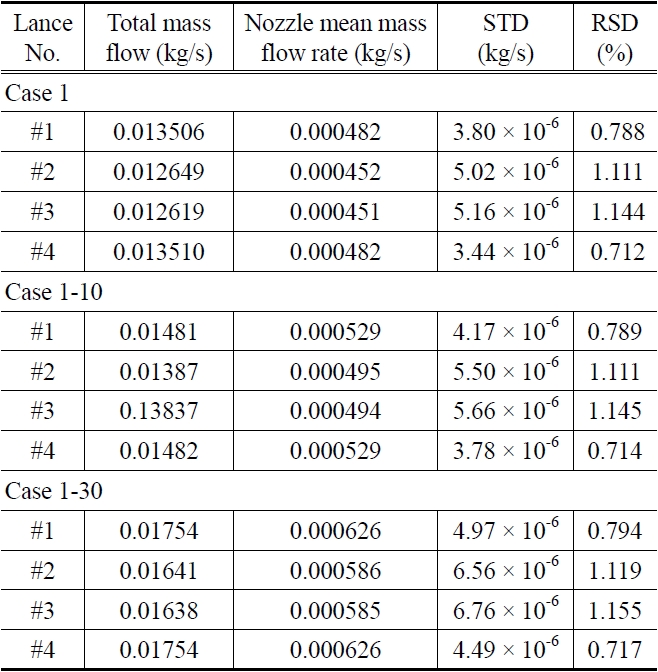

비교검토를 위한 기본해석을 위해 전형적인 AIG에서 공 급유량 변화에 따른 토출 유량 균일도에 관한 해석이 진행되었다. 유량 변화에 의한 토출 유량 균일도 변화에 사용된 형상은 외부 헤더를 적용한 Figure 1과 같은 형상이며 노즐의 직경은 7 mm로 균일하게 두었다. 유량 변화에 의한 토출 유량의 균일도 파악을 위해서 먼저 기준이 되는 경계조건을 2.3에서 밝힌 바와 같이 설정하였다. 균일도의 척도는 표준편차 (standard deviation, STD)와 평균값(mean)의 비(ratio)인 상대 표준편차(relative standard deviation, RSD)로 표현하였으며 각 노즐에서 토출되는 유량 균일도를 파악하기 위해 토출유량의 기준이 되는 Case 1을 기준으로 유량공급량을 각각 10% 및 30% 증가시킨 해석결과가 Table 2에 정리되어 있다. Table 2에서 주목할 점은 ADM 유입부로부터 가까운 분지관 #2와 분지관 #3의 유량이 낮게 나타난 점이다. 또한 상대표준편차도 유입부로부터 가까운 분지관에서 높게 나타나고 있다. 이러한 경향은 Figure 3(a)의 그래프에 나타난다. 이때 유량을 10% 증가시켜 해석한 결과는 Table 2의 Case 1-10과 Figure 3(b)와 같이 나타났으며 상대표준편차가 소폭 증가한 것으로 나타났다. 그러나 매우 작은 변동이므로 30%로 증가시켜 경향을 파악한 결과는 Table 2의 Case 1-30과 Figure 3(c)와 같이 나타났다. 유량이 30% 증가할 때 상대표준편차가 1% 정도 증가한 것으로 나타났으며 동일한 형상일 때 유량이 증가하면 균일도가 낮아지는 것으로 사료된다. 또한 Figure 3(a)~(c)에서 공통적으로 나타난 결과는 유입부로부터 가까운 분지관에서 유량이 전반적으로 낮게 나타난다는 점이다.

또한 토출 노즐 또한 유입부로부터 가까울수록 유량이 감소하였고 표준편차 또한 유입부로부터 가까운 분지관이 높게 나타난 점이다. 그러나 분지관 #2와 #3의 노즐 Hole 1의 비정상적으로 낮은 유량은 토출 유량의 통계적인 수치들이 매우 낮음에도 불구하고 문제가 될 여지가 있다고 판단된다. 보다 높은 효율을 위해서는 토출 유량의 통계적인 수치뿐만 아니라

[Table 2.] Summary of CFD analysis (Case 1)

Summary of CFD analysis (Case 1)

절대적인 수치의 균일성도 파악해야 하는데 Figure 3의 결과는 그러한 목적에 부합하지 않는다고 볼 수 있다. 따라서 이의 개선을 위해 Figure 2의 Case 2의 내부 헤더 형태를 적용하여 해석을 진행하였다. 물론 외부 헤더 형식은 설비의 제작과 설치 면에서 형태의 단순함으로 인해 유리하다고 볼 수 있으나 AIG 시스템의 분지관에서 유량의 분배가 대략 10% 차이가 나므로 이에 대한 개선방안이 필요하게 된다. 해석결과를 요약하면 정도의 차이는 있으나 AIG에 대한 전체적인 공급유량이 증가할 때 각 분지관의 노즐에서 나타나는 균일도는 감소하 는 것으로 나타난다.

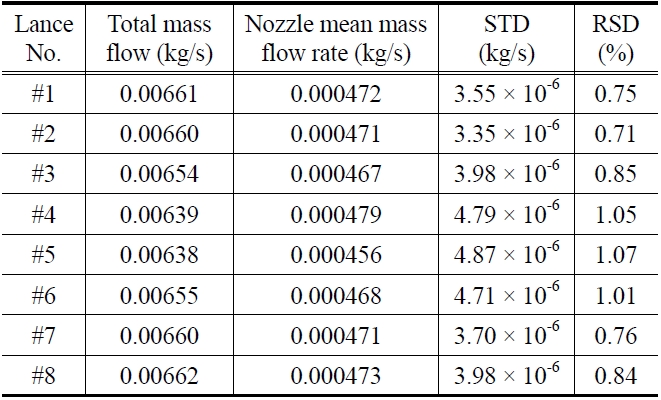

3.1절의 결과는 Figure 1에서의 외부 헤더형 AIG의 분지관 별로 #1과 #4에서의 유량분배가 대칭적으로 비슷하게 나타나고 #2와 #3의 유량분배도 역시 대칭적으로 비슷하게 나타내고 있으나 4개의 분지관에 전체에 대한 유량분배는 균일하게 나타나지 않는다. 따라서 이에 대한 개선의 방법으로 AIG에 공급되는 유량공급 방식을 내부 헤더의 형태로 변화시키고 비교시스템이 되는 외부 헤더형의 노즐별 토출유량의 변화와 비교 검토하였다. 개선안으로 제안된 내부 헤더의 경우 Figure 2에서처럼 각 분지관이 장착된 내부 헤더에 외부로부터 암모니아 공급을 위해 설치되는 연결관인 ADM이 존재한다. 암모니아의 균일한 분배를 위해서는 이 ADM이 위치가 내부 헤더의 상부나 하부 혹은 중앙에서 연결되게 되는데 이 연결위치로부터 각 노즐이 얼마나 떨어져 있는가에 따라 토출 유량이 영향을 받을 가능성이 높으며 이에 따라 연결위치에 따른 노즐별 분사 균일도에 대한 영향을 검토가 필요가 있다. 본 연구에서는 해석주제의 단순화를 위해 ADM의 연결위치를 내부헤 더의 가운데로 하여 해석을 시행하였다.

[Table 3.] Summary of CFD analysis (Case 2)

Summary of CFD analysis (Case 2)

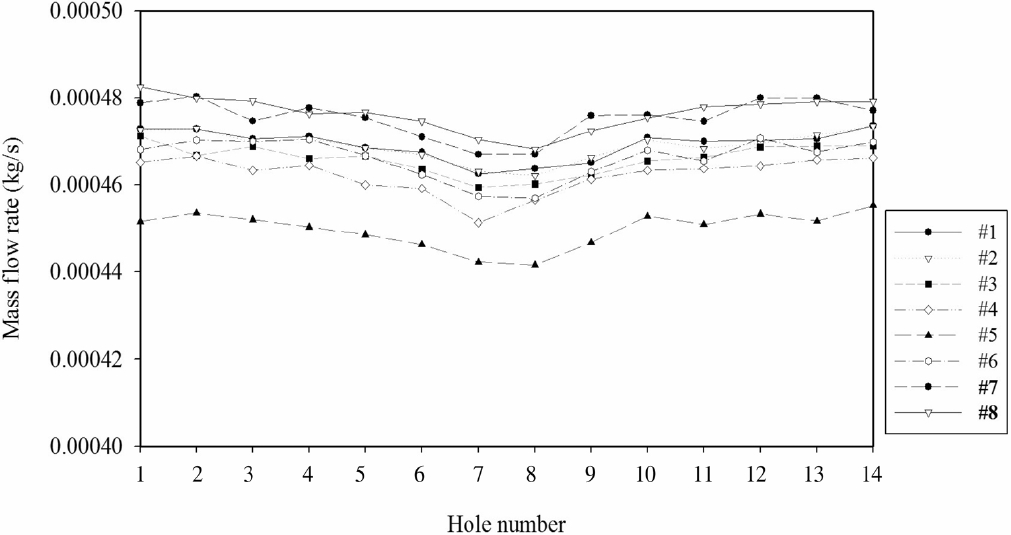

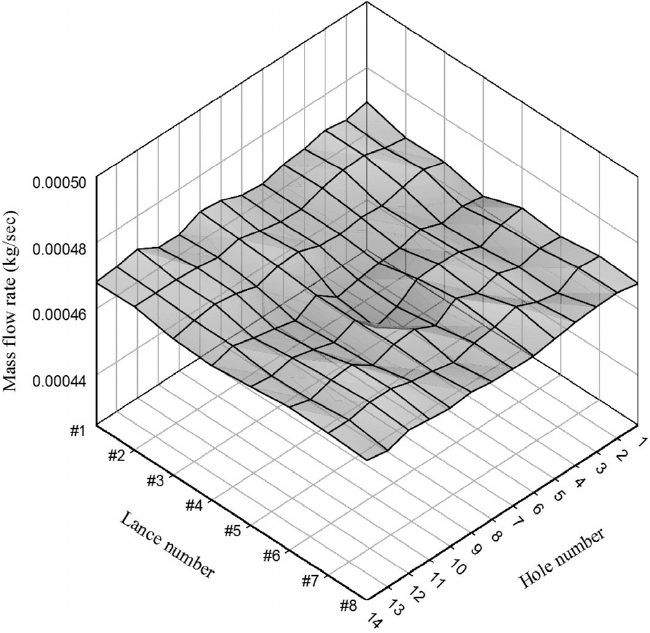

내부 해더형 AIG의 해석에 있어 토출 노즐의 직경은 외부 해더형의 경우인 Case 1과 동일하게 7 mm로 설정하였다. 운전상의 다른 변수를 조작하지 않고 헤더 형상을 변경시켜 해석한 결과는 Figure 4와 Table 3에 요약되었는데 3.1절의 결과와 마찬가지로 유입부로부터 가까운 분지관으로의 인입유량이 적게 나타나며 노즐의 토출량 또한 ADM이 연결된 위치에 가까울수록 낮게 나타났다. 또한 ADM 헤더로부터 가까운 분지관의 표준편차가 높게 나타났으며 토출 노즐에서도 동일한 패턴이 나타났다. 그러나 3.1절과 3.2절의 두 결과 모두 유입부로부터 가까운 분지관의 노즐에서 약 10%의 토출 유량 차이가 있기 때문에 여전히 노즐별 분사량의 비균일 문제는 존재하게 된다.

실제 SCR 시스템에 AIG를 적용한 형태로 보면 외부 헤더형은 3.1절에서 보인 것처럼 AIG 입구와 가까운 덕트 벽면에서 토출유량이 감소하는 것과 달리 내부 헤더형의 경우인 3.2절의 결과는 반응기의 절반 면적에 해당하는 범위에서 중앙 부분에서 낮은 농도가 나타나는 것이 된다. 어느 경우이든 이러한 토출량의 불균일은 바람직하지 않은 것이다. 물론 촉매와 노즐사이에 일정 거리가 확보되면 확산과 대류에 의하여 농도의 균일화가 이루어지겠지만 균일화가 이루어지기 위한 충분한 체류시간을 확보할 수 없는 공간에 설치되는 소형 SCR 시스템에서는 이러한 분사량의 불균일 문제는 결코 무시될 수 없는 문제이다. 물론 고농도의 암모니아를 매우 많이 분사하여 이론적으로 필요한 양보다 많게 환원제를 공급하면 분사 토출량 불균일에 의해 발생되는 반응영역에서의 환원제 부족현상에 따른 문제 를 해결할 수 있는 방안이 되나 고농도의 암모니아로 인한 암모니아 슬립(ammonia slip)이나 암모늄 염에 의한 노즐의 막힘 현상과 같은 시스템 운전상의 문제가 야기된다[1].

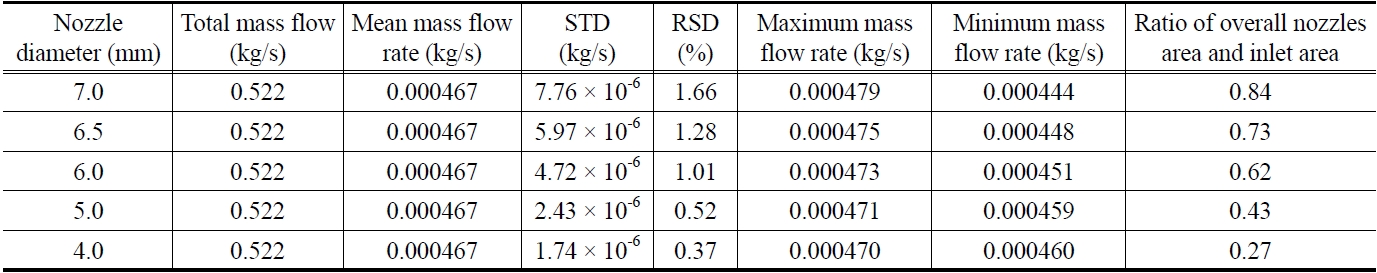

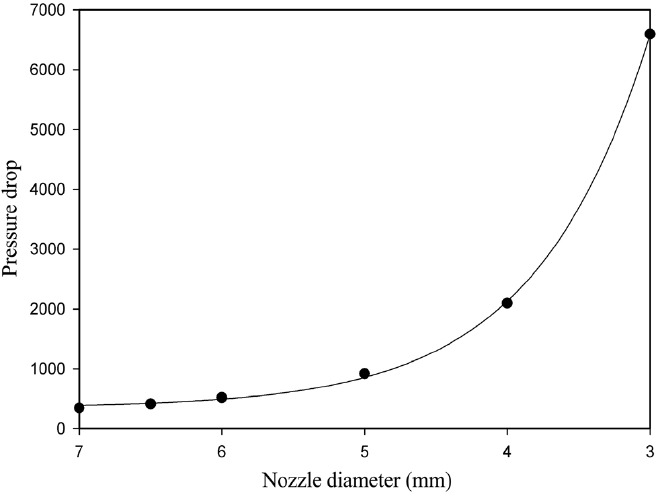

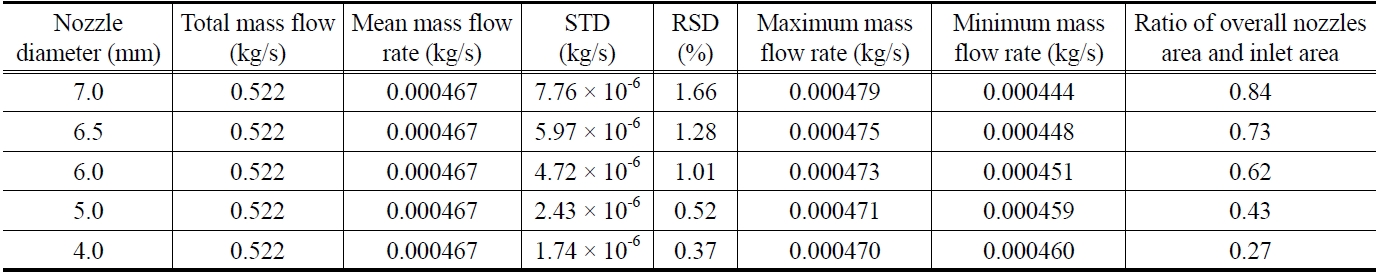

3.2절의 연구결과에서 나타난 ADM의 형태에 따른 유출 유량 패턴의 변화는 반응기의 형태적 특성을 기준으로 3.2절에서 다루어진 형태를 일부 수정하여 연구를 진행하였다. 이때 노즐 직경의 변화는 유입부의 넓이와 노즐의 총 면적비로 표현할 수 있는데 3.2절에서 직경 7 mm 노즐의 총 면적과 분지관 유입부의 면적비는 0.84로써 1에 가까웠다. 정성적으로 표현된 이러한 면적비는 점성을 가진 관내 유체유동의 형태에 영향을 주는 인자이기 때문에 토출 유량의 균일도와 상관관계에 있을 것이라 예상되며 이에 따라 면적의 비를 변경시켜 각 노즐로부터의 토출 유량의 균일도의 변화를 비교 평가하였다. 면적비 0.84는 이미 큰 수치이기 때문에 이 기준값으로 부터 노즐의 직경을 감소시키는 형태로 해석을 진행하였다. 즉 각 노즐의 직경을 7 mm로부터 4 mm까지 단계적으로 변화 시켰으며 분지관의 유입부에 대한 토출 노즐 유출부 전체 면적의 비는 0.84에서 0.27까지 감소시켰다. 전산유체역학을 통하여 예측한 결과는 Table 4와 같았으며 유출부의 직경이 감소함에 따라 점점 토출 유량의 균일도가 높아지는 결과를 얻을 수 있었다. 유동의 특성을 표현하는 통계적인 수치들 중 토출 유량의 균일도를 나타내는 척도인 상대표준편차는 3.2절의 토출 노즐 직경 7 mm에서 1.66%를 나타내었으며 노즐 직

[Table 4.] Comparisons of statical values with respect to nozzle diameters

Comparisons of statical values with respect to nozzle diameters

경이 4 mm까지 감소됨에 따라 0.37%까지 감소하였다. Figure 5와 6에서는 공간적으로 토출 유량의 균일도가 변화하는 것을 가시적으로 볼 수 있는데 이는 중앙에서 나타나는 상대적으로 낮은 유량은 노즐의 총 면적과 유입부의 비가 높을 때 나타나는 현상으로 사료된다. 그러므로 ADM의 설계인자 중 유입부의 면적과 노즐의 총 면적의 비가 감소할수록 토출 유량의 균일도는 증가한다고 판단할 수 있다.

해석결과를 바탕으로 실제 설비를 제작하는데 적용할 경우 노즐의 크기가 작아지는데 따른 가공상의 어려움과 차압이 증가되는데 전산해석을 통해 계산된 차압은 Figure 7에 나타낸 바와 같다. 본 연구에서 다루어진 형상에 대한 전산해석 결과 정리된 차압은 Figure 7의 결과와 같이 노즐 직경이 대략 5 mm 보다 작은 경우와 큰 경우에 대해 토출 저항이 크기 변동이 심하다. 그렇지만 일반적인 SCR 시스템에 적용되는 AIG는 본 연구에서 다루어진 직경 범위의 노즐을 사용한다고 볼 수 없고 조건에 따라 필요 유량이 달라진다. 따라서 본 연구에 다루어진 절대적인 치수의 조건에서 얻어진 결과의 적용성이 제한될 수밖에 없다. 하지만 AIG의 기본형상은 SCR 시스템의 처리용량에 관계없이 기본형상이 동일하기 때문에 전술한 해석결과에서 나타나는 정성적인 결과는 동일하다고 볼 수 있

다. 이러한 적용성의 범위를 일반적인 경우로 확장할 수 있다는 가정을 할 수 있다. 본 연구 범위에서 해석된 결과를 바탕으로 결과를 정리하면 식 (1)의 관계를 가지게 되며 회귀선의 일치성을 판단하는데 사용되는 척도인 R2값이 0.997로 나타났다. 이때 노즐 직경(

운전압력은 ADM이 설치되는 공간이 반응기 내부이므로 노즐의 말단에서 외부의 압력은 반응기의 내부 압력과 동일 하다. 반응기의 내부 압력은 그렇게 큰 구배를 가지지 않으므로 실제 토출 유량에 영향은 미비하다고 볼 수 있다. 그러나 ADM이 설치되는 공간에서 반응기 외부의 압력의 구배가 큰 경우는 노즐의 위치에 따라 외부 압력이 다르므로 일부 유량 편중이 발생할 수 있는 가능성이 있다.

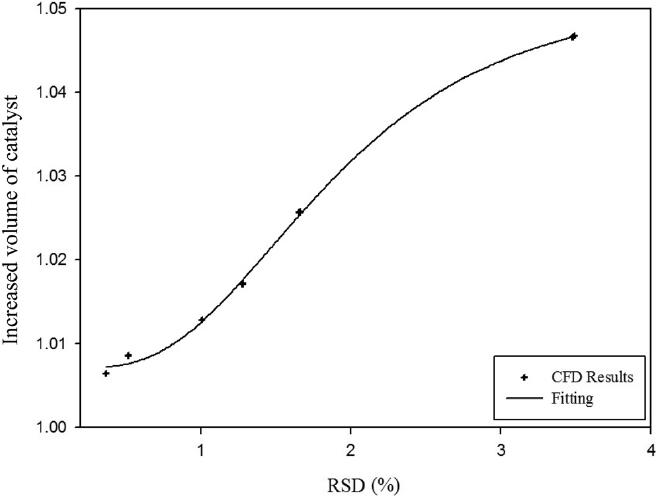

촉매의 반응효율은 환원제와 배가스의 적절한 혼합에 기인 하는데 많은 연구와 같이 반응기의 내부 유동 균일화를 통해 먼저 유동을 충분히 균일하게 분포시켰다면 최종적으로 SCR 시스템의 필요 촉매의 체적은 촉매의 효율과 환원제 분사의 균일성이 좌우할 것이다. 본 연구에서 나타난 ADM 최적 설계 를 통한 SCR 시스템의 효율성의 증대는 정량적인 파악을 통해 예측이 가능할 것이다. 토출된 환원제의 반응기 촉매 전단의 암모니아 분포를 파악하면 정량화가 가능할 것으로 판단되며 기존 Park et al.[1]의 연구에서도 동일한 접근방법을 이용하였다. 그러나 ADM 주변의 유체는 난류유동과 같은 매우 복잡한 형태를 취하며 확산에 의해 환원제의의 확산은 Fick의 법칙에 따라 농도구배에 영향을 받으므로 노즐에서 결과보다는 균일할 것이지만 확산이 충분히 일어나기 어려운 매우 제한된 공간에 설치되는 SCR 시스템은 위와 같은 접근 방식으로 좀 더 효율적인 촉매사용을 제안해야할 것이다.

본 연구에서는 ADM에 제한하여 연구를 진행하였으므로 적용된 반응기에 관한 연구는 포함되지 않았다. 그러므로 SCR 시스템의 효율 증대를 정량적으로 표현하기 위해 몇몇의 가정을 제안하였다. 첫째로 환원제는 배가스의 유동에 크게 영향이 없이 개별적인 확산을 진행하며 충분한 공간에서 확산이 일어나 촉매전단에서는 분사유량분포와 동일한 분포를 나타낸다고 가정하였다. 둘째로 충분히 높은 농도의 질소산화물이 유입되는 배가스에 존재한다고 가정하였다. 마지막으로 촉매는 환원제의 최대농도가 되는 유량을 기준으로 선정하며 촉매 내부에서는 환원제와 질소산화물이 농도와 관계없이 동일한 속도로 반응하여 선형적으로 감소한다고 가정하였다. 이러한 가정은 ADM의 형상에 의한 복잡한 난류유동과 정확한 확산을 포함하지 않지만 SCR 시스템 효율성 증대에 관한 정량적인 표현이 가능할 것이다. 또한 전술한 바와 같은 슬립 현상 외에도 환원제에서 사용되는 요소나 암모니아는 악취물질이며 오염 물질의 범주에 속하기 때문에 환원제가 모두 제거되는 거리만큼 촉매의 체적을 정해야 한다. 물론 환원제를 적게 주입하여 제어하는 방법이 있으나 정량적 비교를 위해 본 연구의 조건 에서 위 3가지 가정을 고려해보았다. 위의 가정에 따르면 동일한 유량을 이용한 3.1의 Case 1과 3.3의 결과를 비교하여 비례 적인 요구 촉매 체적의 증가를 표현할 수 있을 것이다. 그러므로 복잡한 관계식들은 오리피스 노즐이 완벽히 균일하게 분사될 때 나타나는 평균 유량과 오리피스 노즐의 최대 유량에 관해 비례적인 결과로써 표현할 수 있는데 이러한 관계는 개별 노즐의 유량의 상대표준편차와 일렬의 관계가 있을 것이다. 이때 완전히 균일하게 분사될 때 사용되는 촉매의 체적을 1로 두면 요구체적의 증가를 나타낼 수 있다. Figure 8은 위 가정을 토대로 나타낸 필요 촉매 체적의 증가를 표시한 것이며 설계에 사용되는 안전인자를 제외한 결과로써 상대표준편차가 1% 미만인 경우 요구되는 체적의 증가는 1%이며 2%로 증가한 경우 3%로 증가되며 상대표준편차가 3%로 증가할 때 요구 체적의 증가는 4%로써 상대표준편차와 선형적인 관계에 있는 것으로 판단된다. 결과에서 전반적으로 상대표준편차가 증가하면 요구되는 촉매의 체적이 증가하는데 서론에서 전술한바와 같이 대용량의 SCR 시스템에 장착되는 촉매는 체적의 한계를 가지게 되며 높은 성능이 요구된다. 또한 촉매는 수명의 한계를 가지고 있으므로 불균일한 활용률은 경제적으로도 적합하지 않다. Figure 8에서 요구체적의 증가는 최대 4.5%로 수치적으로는 낮지만 촉매가 영구적인 수명을 가지지 않기 때문에 절대 낮다고 판단할 수 없다. 또한 설치 공간의 증가는 초기 설비비용의 증가와 밀접한 영향이 있으므로 대형

SCR 시스템에서 ADM의 최적설계가 필수적이다. 또한 본 연구의 접근은 폐촉매의 처리문제 등을 모두 고려해볼 때 친환경적 설계가 주목받는 최근의 경향과 일치한다.

지금까지 본 연구에서 제한적이면서도 중요하게 다룬 주제 는 AIG의 설계를 위해 ADM의 설치 형태 및 유입부 위치의 선정이 중요하고, 노즐의 직경 선정 및 그에 따라 야기되는 차압에 의해 암모니아 토출량의 분포관계가 결정됨을 파악한 것이다. 즉 전산해석기법을 사용하여 SCR 시스템의 효율 증대를 위한 AIG 시스템의 최적 설계를 할 때 고려되어야 할 인자들은 유량과 시스템의 형상 그리고 토출 노즐의 총 면적과 유입부 면적의 비로 단순화 될 수 있음을 보인 것이다. 이중 가장 중요한 부분은 AIG 분지관인 각 유입부의 단면적과 분지관에 설치된 토출 노즐의 총면적의 비로써 Table 4에 정리된 것처럼 이 면적비가 0.5 이하로 설계되면 토출 유량의 균일도가 높아지며 이 면적비가 0.5 이상으로 설계되면 유입부로부터 가까운 분지관과 노즐에서 유량이 감소하는 현상이 발생될 수 있다는 점이다. 분배 매니폴드의 전산해석기법의 예측 결과와 실제 실험 결과의 실질적인 비교는 여러 선행된 연구에서 검증된 바 있는데 전산해석기법에서 가정한 이상적인 조건은 경향적으로 일치한다고 볼 수 있지만 실제 운전시 발생할 수 있는 설비의 공차와 설비의 진동과 같은 복잡한 상황을 모두 고려한다고 볼 수 없다. 이러한 상황에서 설계에 지침으로 사용할 수 있는 유용한 정보는 면적비와 유량 분배의 척도로 이용한 오리피스 노즐의 토출 유량의 상대표준편차가 될 것이다.

본 연구에서는 SCR 시스템의 촉매효용성을 최대화하기 위해 환원제로 사용되는 암모니아의 시스템 내 혼합도를 최대화하기 위해 사용되는 부속설비인 AIG의 형태와 유량 그리고 토출 노즐의 직경의 영향에 관하여 전산해석 시행하였고 그 결과를 통계적인 수치인 표준편차와 상대표준편차를 기준으로 평가하였다. 유량이 증가될 때 토출 유량의 분지관의 상 대표준편차는 소폭 증가하여 균일도가 감소되는 경향을 나타내며, 유입부로부터 가까운 분지관에서 유량이 낮음을 확인 하였다. 또한 토출 노즐의 총 면적과 유입부의 면적비가 0.5 이하일 때 전체 노즐의 상대표준편차가 감소하고 토출 유량이 균일해졌다. 그러나 토출 노즐의 면적감소에 따라 발생되는 차압의 증가는 시스템 운전비용 증가에 가져오므로 차압과 토출 유량 균일도의 상관관계를 파악하여 시스템에 적합한 최적조건을 선정해야 한다. 본 연구는 이러한 목적을 위한 해석 기법을 제공하며 이 연구결과는 SCR 시스템에 적용된 환원제 분사 설비의 효율적 활용에 기여할 것으로 판단한다.