국민소득이 증가함에 따라 쾌적한 삶의 국민적인 요구 증대로 인해 환경문제에 대한 관심이 점차 커지고 있으며[1], 인구의 도시집중화로 인해 발생하는 다양한 종류의 대기오염 중에서도 악취 분야가 이를 구성하는 중요한 요소로 주목받고 있다[2,3]. 특히 우리나라 음식물쓰레기는 수분함량이 높고 처리시설의 반입시기, 처리방식과 음식물의 성상에 따라 발생되는 악취물질이 차이를 보일 수 있기 때문에 악취물질에 대한 정확한 분석이 요구된다[4]. 음식물쓰레기에서 악취 발생의 주된 원인이 되는 반응은 메일라드반응(Maillard reaction)으로, 이러한 반응이 진행되면서 암모니아, 황화수소, 알데히드류 등과 같은 화합물의 반응과 α-디케톤과 반응하여 암모니아와 이산화탄소를 방출하여 알데히드로 분해하는 반응인 스트레커 분해(Strecker degradation)를 일으키면서 악취가 유발되게 된다. 하수처리장과 음식물쓰레기에서 발생하는 악취물질은 매우 다양하며, 특히 음식물처리장과 하수처리장의 대표적인 악취물질인 황화수소는 주로 황산염 환원반응에 의해 발생하게 된다. 또한 이러한 황화수소와 같은 황화합물은 황 함유 아미노산의 분해로 인해 악취가 생성되며, 음식물쓰레기의 단백질에 함유된 아미노산이 분해되면서 메틸화반응에 의해 메틸메르캅탄(CH3SH), 황화디메틸(CH3SCH3), 이황화디메틸(CH3SSCH3) 등의 생성이 잇따른다[5,6].

본 연구지역인 부산시 수영하수처리장의 음식물쓰레기병합처리시설은 하수처리장 소화조의 미생물 영양분을 공급하고 음식물쓰레기의 산발효에 의한 유기산을 생성하여 하수처리시설의 유기탄소원으로 이용하는 병합처리시설이다. 이러한 처리장에서 발생한 폐기물은 동시에 처리되어 비용측면에서 절감효과가 있으나, 병합처리를 위한 이동과정 중 보관과 부패에 따른 복합적인 악취가 유발될 수 있다.

특히 음식물쓰레기를 병합처리 할 경우, 하수처리장에서 발생하는 주요 악취원인인 황화수소와 음식물쓰레기에서 발생되는 황화합물, 질소화합물, 알데히드류 등의 악취가 함께 발생될 수 있다. 현재 악취관련 국내 연구에서는 하수처리장과 음식물쓰레기 처리장에 대한 각 처리장별 악취특성에 관한 연구가 진행되고 있으나, 음식물쓰레기 병합처리장에서 발생되는 악취물질에 대한 전반적인 특성에 관한 연구는 미비한 실정이다. 따라서 음식물과 하수병합처리 시 발생되는 악취와 악취가 유발되는 주요 발생공정에 대한 정확한 판단을 하기위해서 악취농도를 분석하고 이를 바탕으로 한 악취기여도평가를 실시하였다. 또한, 이러한 분석을 통해 가장 문제가 되는 주요 악취물질을 파악함과 동시에 주변 주거지역의 민원을 야기 시키는 후처리시설에 대한 처리효율을 평가하였다.

이에, 본 연구에서는 부산 수영하수처리장의 음식물쓰레기 병합처리 시 악취가 다량 발생하는 각 공정을 분석하여 주요 악취배출 예상물질을 선정하였으며, 복합악취와 지정악취물질의 공정별 악취농도를 분석하였다. 또한, 악취문제와 관계된 주요 악취물질이 무엇인지 규명하기위해 시설 내 발생되는 악취의 공정별, 물질별 악취기여도를 악취지수와 총악취지수를 사용하여 기타 처리시설과의 비교분석을 통해 음식물 병합 처리 시 발생되는 악취물질을 파악하고자 하였으며, 바이오필터후단에서 측정한 악취농도를 분석하여 후처리시설의 처리 효율을 평가하였다.

부산시 수영하수처리장 내 음식물처리시설은 하수처리시설을 이용해 음식물을 하수와 병합처리하는 시설로 음식물폐기물과 공정수를 1 : 1의 비율로 투입하여 처리하고 있다. 전체

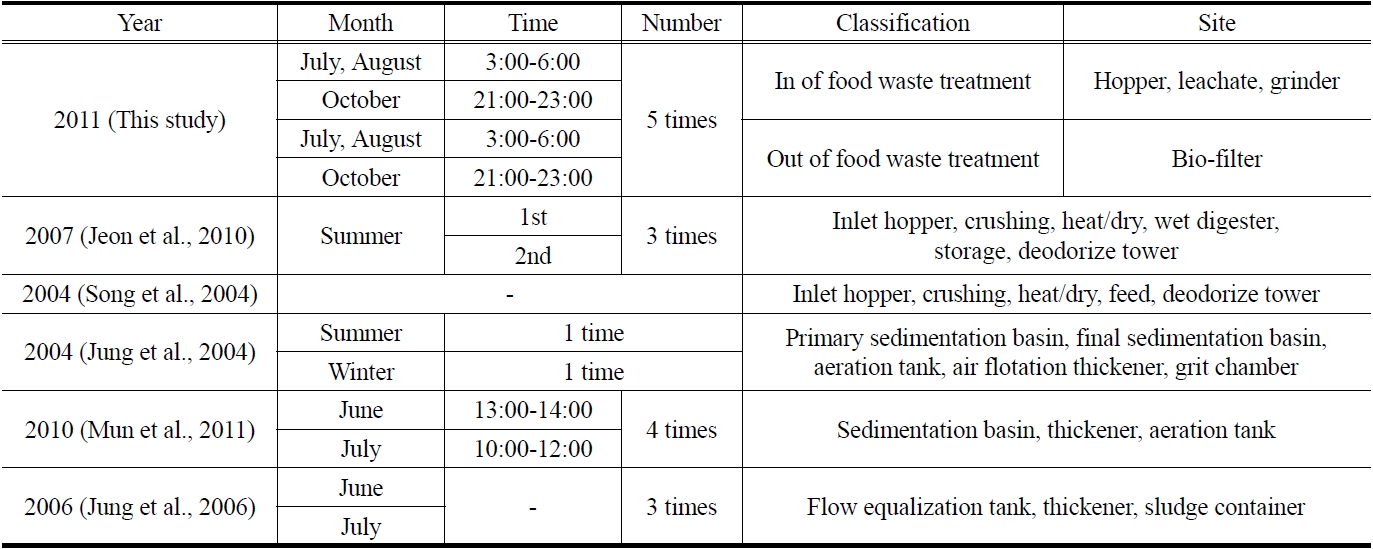

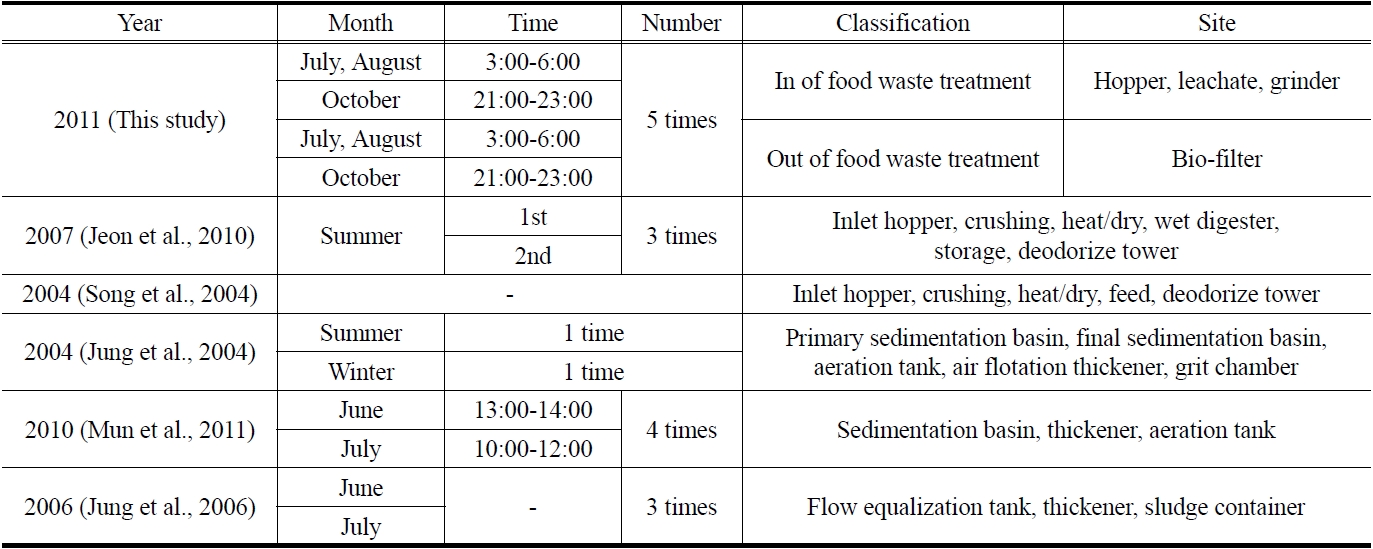

[Table 1.] Measurement site and measurement time

Measurement site and measurement time

적인 공정은 먼저 반입된 음식물을 일시적으로 저장하는 투입호퍼를 거쳐 파쇄기에서 파쇄하여 중력침전조에서 금속성 등의 물체를 침전시켜 분리?제거하게 된다. 협잡물과 금속성 등 무거운 물체가 제거된 음식물을 다시 분쇄기에서 미세분쇄 후 중앙 저류조에서 물과 혼합되며, 이송펌프를 이용해 하수병합처리장의 배관을 통해 이송되고 최종적인 악취는 탈취 설비를 통해 제거된다. 본 시설과 처리공정이 다른 시설과의 악취특성을 비교분석하기 위해 J음식물처리시설(이하 J시설)과 B음식물사료화시설(이하 B시설)을 선정하였으며, 침사지, 최소침전지, 포기조, 최종침전지 등으로 구성되어 있는 A하수처리시설, N하수처리시설, K하수처리시설(이하 A시설, N 시설, K시설)을 비교분석하였다[7-9].

J시설은 강원도에 위치한 반입량(250톤/일) 규모의 처리시설이며, 측정시기는 여름철로 2회씩 공정별 3회 측정하였고 측정지점은 투입호퍼, 분쇄기, 건조시설, 소화조, 탈취시설에서 측정하였다. B시설은 부산시에 위치한 음식물처리시설이며, 공정은 투입하는 투입구, 건조공정, 냉각공정, 파쇄공정, 사료화공정, 최종적인 방지시설 등으로 이루어져 있다. 음식물처리시설 외 하수처리시설 중 A시설은 하루 110만톤의 하수 및 오수를 처리하는 규모로 1처리시설(60만톤/일)과 2처리시설(50만톤/일)로 구분되어있으며, 동계와 하계로 구분하여 1회씩 측정하였다[7,8,10]. N시설은 부산시 진구, 동구, 수영구 일대에서 발생하는 하수를 처리하는 환경기초시설로 1일 최대 34만톤의 하수처리설비를 갖추고 있으며, 측정 횟수는 6, 7월에 각각 4회씩 측정하였다[1]. K시설은 생활하수만을 하루 약 5만톤 처리하는 시설로 유량조정조, 농축조, 슬러지 컨테이너 지점에 대해 6월에 1회, 7월에 2회 측정하였다[11].

본 연구시설은 대부분의 공정이 물리적인 공정으로 이루어져 있으며, 주요 공정 중 음식물폐기물이 반입되어 일정시간 보관하는 투입호퍼시설에서 악취가 심할 것으로 예측되어 첫번째 측정지점으로 선정하였다. 물리적인 파쇄를 통해 음식물폐기물을 원하는 크기의 입경을 갖도록 파쇄하는 분쇄공정의 경우, 파쇄된 입자 크기에 따른 표면적 차이로 인해 폐기물이 부패되는 과정에 영향을 줄 수 있고 파쇄하는 과정에서의 악취확산으로 인해 악취농도에 영향을 주게 되어 두 번째 측정지점으로 선정되었다. 또한 최종적으로 음식물폐기물이 처리되고 남은 침출수가 모이는 지점은 현재 완전히 밀폐되지 않은 공간에 모여 처리되고 있어 악취가 지속적으로 유발될 수 있는 문제점이 나타나 측정지점으로 선정하였다. 마지막 측정지점인 바이오필터 후단의 경우 후처리설비의 효율평가를 위해 측정지점으로 선정하였다. 측정시간은 가동시간과 가동 외 시간을 고려하여 총 5회 채취 후, 평균화하여 농도를 분석하였으며, 종합적으로 본 연구시설과 비교시설에서 실시한 측정지점 및 시기 등을 Table 1에 나타내었다.

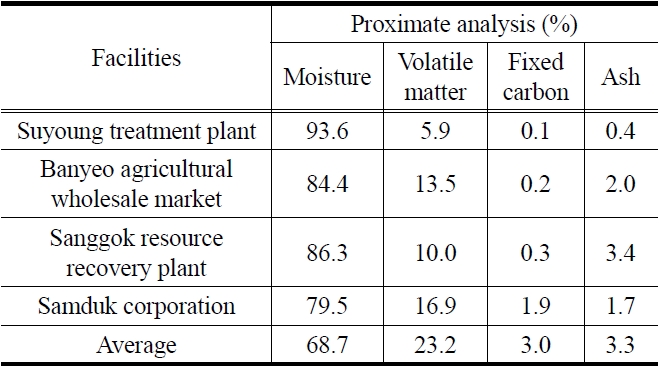

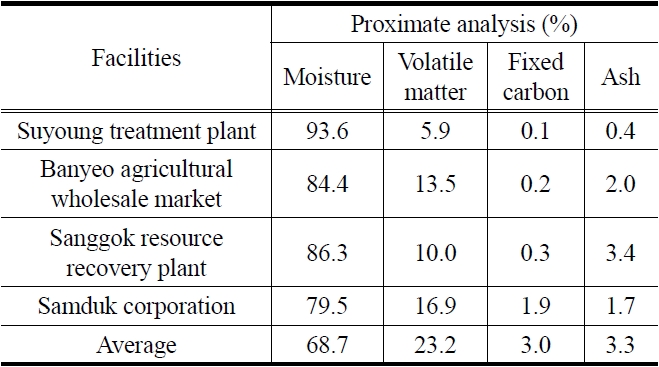

또한, 본 음식물폐기물 처리시설의 공업분석결과[12], 본 연구시설로 유입되는 음식물폐기물의 성상 특성이 다른 시설의 음식물폐기물에 비해 수분함량이 매우 높은 것으로 나타났다. 이러한 결과는 본 처리장으로 어패류 등이 다량 유입되어 수분함량이 높아진 것으로 판단되며, 이러한 어패류가 부패됨에 따라 다른 처리시설에서 발생되지 않는 악취물질이 추가적으로 유발되는 것으로 판단된다.

[Table 2.] Results of proximate analysis of sewage and food waste of Su-young treatment plant

Results of proximate analysis of sewage and food waste of Su-young treatment plant

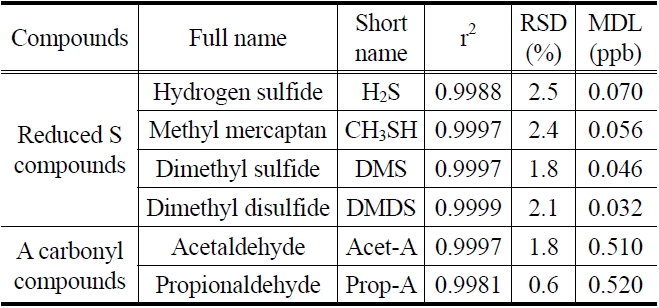

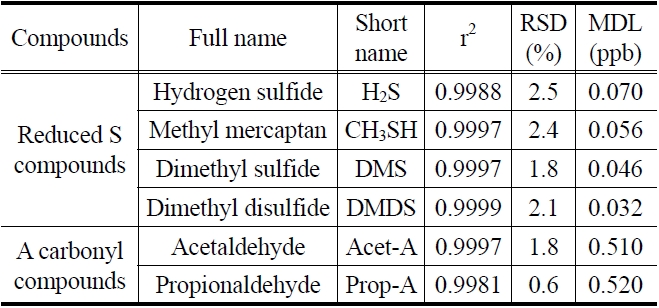

Comparison of the basic analytical parameters for all odorous compounds analyzed in this study

일반적으로 음식물의 부패와 보관 시 발생되는 주요 악취물질인 암모니아와 황화수소, 메틸메르캅탄 등의 황화합물, 카르보닐 화합물 중 아세트알데히드 등과 함께 어패류의 유입에 따른 트리메틸아민 등을 포함한 총 11가지 물질을 선정하였다. 암모니아의 경우, UV/Vis 분광광도계(UV/Vis Spectrophotometer) (Shimadzu, UV-1700, Japan)를 사용하여 흡광도 640 nm 에서 측정하여 정량하였다. 알데히드류는 액체크로마토그래프(High performance liquid chromatography, HPLC) (Varian, ProStar 210, USA)를 사용하였고 황화합물은 GC/PFPD (Varian, GC CP-3800, USA)를 사용하여 -150 ℃의 저온농축-모세관칼럼 기체크로마토그래피 분석법을 이용하여 분석하였다. 또한 본 분석에 대한 분석화학적 정도관리(QA/QC)를 위해 검출한계(minimum detection limit, MDL)와 측정분석의 정밀도를 평가하기 위한 상대표준편차(relative standard deviation, RSD)를 구하여 Table 3에 나타내었다. RSD는 동일조건에서 3회 반복 분석하여 크로마토그램의 적분면적과 피크(peak)의 머무름 시간(retention time, RT)의 정밀도를 확인하여 구하였다[13,14].

악취는 감각적 공해이므로 각 물질별 절대 농도의 비교와 함께 최소감지농도를 활용한 악취지수를 비교하는 방법이 많이 사용되고 있다. 따라서 본 연구에서는 악취기여도평가를 위해 기기분석 결과로 얻어진 악취의 농도를 물질별 최소감지농도로 나누어 산출한 악취지수(odor quotient, OQ)를 이용하여 다음 식 (1)~(2)과 같이 악취기여도를 분석하였다. 또한, 악취물질의 세기를 평가하는 방법인 총악취지수(sum of odor quotient, SOQ)는 식 (3)을 활용하여 각 공정별 주요 악취원인 물질을 J시설과 A, N하수처리장과 비교 분석하였다. 일반적으로 OQ가 10 이상이면 약한 취기를 느끼고, 100 이상이면 취기를 감지하여 OQ가 100 이상인 물질은 주요 악취원인물질로써 작용하는 것으로 알려져 있다[9].

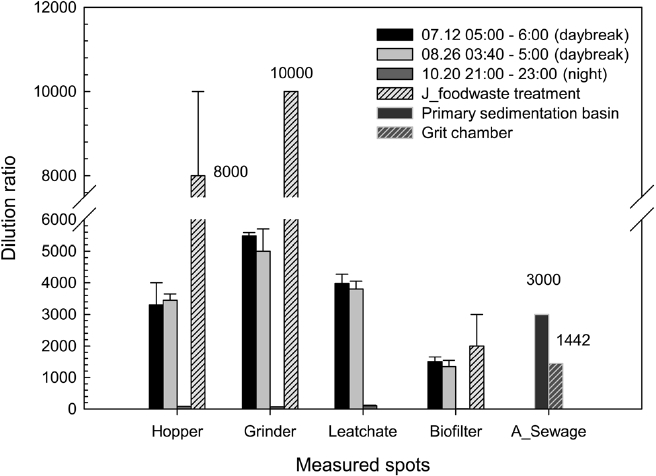

본 병합처리시설과 음식물처리시설인 J시설, A하수처리시설의 복합악취를 분석한 결과는 Figure 1에 나타내었다. 공정별 복합악취를 비교 분석한 결과, 투입호퍼는 시설 가동시간인 여름철 중 7월 2,900~3,700배, 8월 3,000~3,500배, 가동시간 외 측정한 10월은 80~100배, J시설에서는 6,000~10,000배로 복합악취가 더 강하게 나타났다. 이러한 취기를 기준치와 비교하면, 본 연구시설은 공업지역 배출기준의 2.9~3.5배 초과, J시설의 경우는 6~10배 초과한 수치이다. 분쇄공정은 7월에 가장 높은 5,100~5,500배, 8월 4,780~5,700배, 10월 67~120배로 나타나 7, 8월에는 기준치의 5배 이상을 보였으며, J시설은 10,000배의 희석배수로 기준치의 10배 높은 악취농도가 나타났다. J시설이 높은 희석배수(최대 10,000배)를 보이는 것은 조사 당시 반입량(250톤/일)이 설계용량(200톤/일) 이상으로 반입되어 투입구 주변지역에 음식물이 야적되어 있어 악취현상이 더 심했던 것으로 판단된다. 또한 사업장 내부 관리미흡과 대부분의 공정이 노후화 및 개방된 상태로 운영되고 있어 악취물질의 확산 등으로 인한 희석배수가 높게 측정된데 기인한 결과이다[9]. 특히 분쇄공정의 특성상 회전을 하면서 음식물 쓰레기에 물리적 타격을 가해 악취 확산에 영향을 주고, 분쇄기 근처 악취를 흡입하는 후드의 거리가 타 공정에 비해 상대적으로 이격되어 있기 때문으로 판단된다.

침출수의 경우 7월 3,980배, 8월 3,800배, 10월 100배로 기 준치 1,000배와 비교 시 최대 3.9배 높은 수치를 보였다. 이러한 결과는 분쇄공정에 비해서는 낮은 농도가 나타났으나, 투입호퍼지점에 비해서는 희석배수가 높은 특징을 보였다. 침출수지점은 부패성 유기물이 하수병합처리장의 배관을 통해 이송되기 전 일시적으로 보관되는 공정으로 체류시간이 지남에 따라 부패 및 산화작용에 의한 악취와 하수에서 배출되는 악취가 복합적으로 유발된 것으로 판단된다. 바이오필터 후단의 경우 7월 1,000~1,650배, 8월 1,000~1,340배, 10월 7배의 희석배수로 여름철의 경우는 배출허용기준 500배와 비교 시 3배 이상 높은 농도분포를 나타내었으며, 가동시간 외 시간인 가을철(10월)의 경우, 악취로 인한 영향은 거의 없는 것으로 나타났다. A하수처리시설의 최초침전지와 침사지의 희석 배수는 각각 3,000배, 1,442배로 비교시설인 J시설과 병합처리시설의 악취농도에는 미치지 못한 것으로 나타났으며, B, N, K시설은 복합악취를 측정하지 않아 직접적인 비교분석은 실시하지 못하였다.

3.2.1. 공정별 질소화합물 분석결과

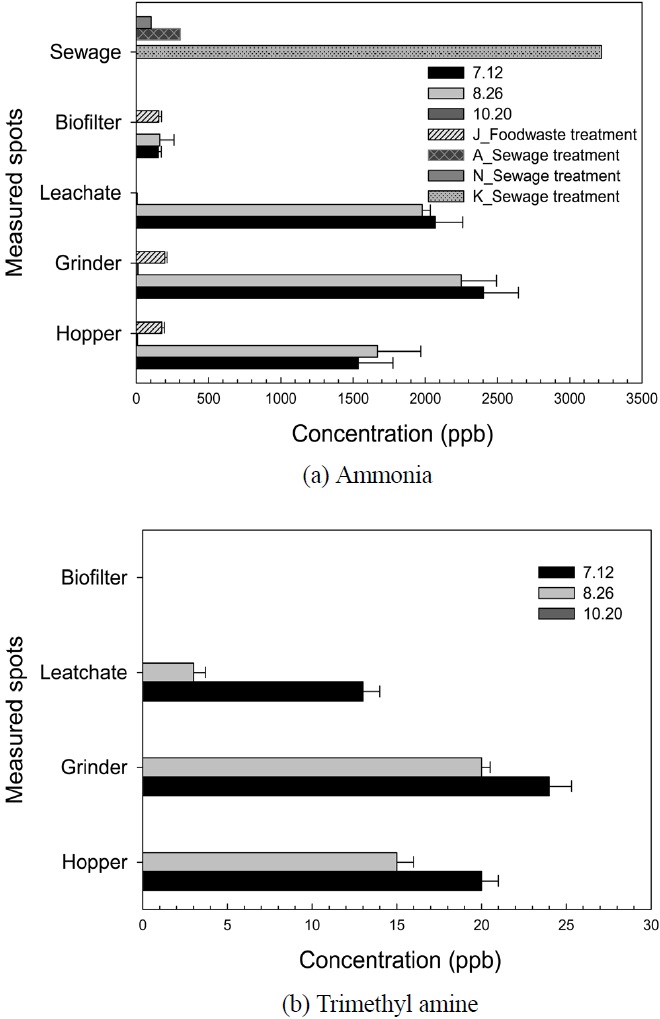

Figure 2는 기기분석법을 통해 질소화합물의 공정별 악취물질농도를 다른 시설과 비교분석하여 나타낸 것이다. 먼저 (a)암모니아는 7월과 8월 작업시간(03:00~06:00)에 분쇄공정에서 2,402 ± 320 ppb로 최소감지농도 150 ppb의 16배 이상 초과하였으며, 비작업시간(21:00~23:00)에는 7 ppb로 거의 검출되지 않았다. 한편 J시설은 최대 213 ppb로 병합처리시설의 농도에 10% 미만으로 검출되었으며, B시설은 측정되지 않았다. 반면 하수처리시설인 A시설은 304 ppb, N시설

은 103 ppb로 음식물처리시설에 비해서는 농도가 낮은 분포로 나타났다. 반면 K시설은 2,780~3,570 ppb로 본 연구시설과 비슷하거나 약간 높은 수준의 농도분포를 나타내었다. 생선냄새를 유발하는 (b)트리메틸아민은 타 시설에서 측정되지 않아 비교는 어려웠으며, 일반적으로 음식물처리장의 생선과 고기류의 부패 시 트리메틸아민옥시드(trimethylamine oxide, TMAO)가 박테리아와 효소의 작용으로 분해하면서 다량으로 발생되어[15], 높은 농도로 검출된 것으로 판단된다. 특히 앞서 언급한 바와 같이 본 처리장으로 유입되는 다량의 어패류로 인해 트리메틸아민의 농도가 높은 특징이 나타난 것으로 사료된다. 분쇄공정에서의 농도는 24 ± 2 ppb로 최소감지농도를 약 750배 초과한 것으로 나타났으며, 다른 시설에서 검출되지 않아 병합처리 공정에서 발생되는 주요 특징이 되는 악취물질로 판단되었다.

3.2.2. 공정별 알데히드류 분석결과

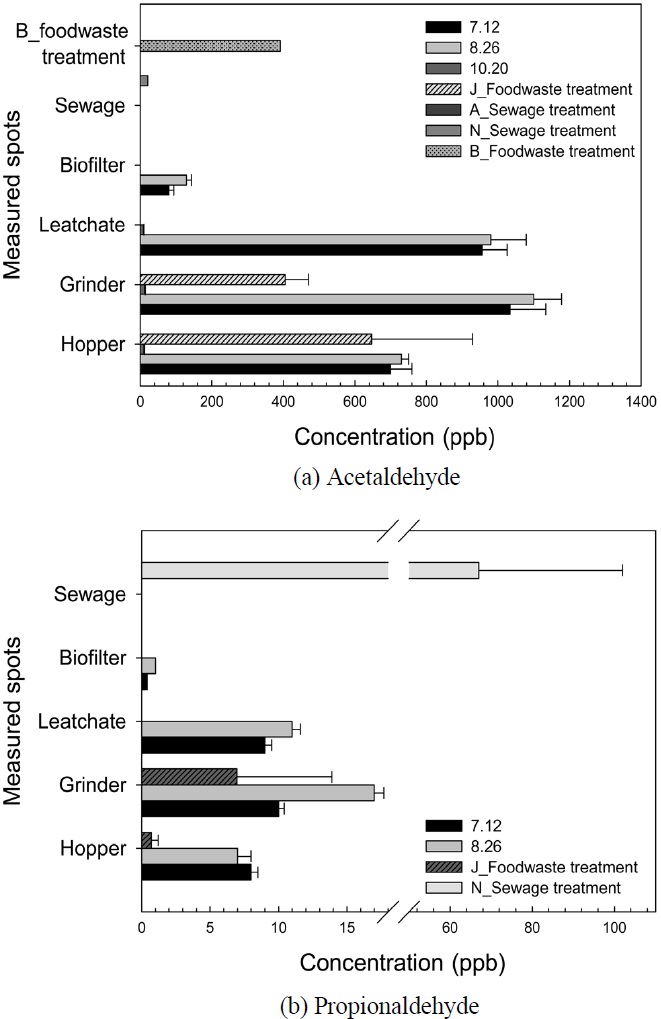

알데히드류의 분석결과를 Figure 3에 나타낸 결과, (a)아세트 알데히드는 7월달 1,034 ± 100 ppb, 8월달 분쇄공정에서 1,100 ± 120 ppb로 최소감지농도를 최대 733배 초과하였고, J시설에서

는 투입호퍼에서 평균 647 ppb, N시설에서 21 ppb, B시설은 391 ppb, A시설에서는 측정되지 않았으며, 전체적으로 병합처리시설에 비해서는 모두 낮은 농도를 나타내었다. 반면 (b)프로피온알데히드는 다른 공정에 비해 분쇄공정에서 가장 높은 17 ppb의 농도가 나타나 유사처리시설인 J시설의 7 ppb와 큰 차이가 없었으나, 하수처리시설인 N시설은 67 ppb로 3배 이상 높은 농도분포를 보였다. 전체적으로 질소화합물과 알데히드를 분석한 결과, 본 연구시설은 암모니아, 아세트알데히드와 트리메틸아민에 의한 악취가 다른 시설에 비해 강한 것으로 나타났으나, 최소감지농도 기준 아세트알데히드와 트리메틸아민의 감지취기가 가장 높을 것으로 판단되며, 프로피온 알데히드의 농도수준은 비교적 낮은 것으로 나타났다. 또한 J 시설과 하수처리시설에 비해서는 전체적으로 높은 취기를 보였으며, 이러한 농도 차이는 음식물의 이동 시 부패와 병합처리를 위한 이동과정 중의 처리시간에 따른 차이로 인해 악취생성 물질이 다양화되었기 때문으로 판단된다.

3.2.3. 공정별 황화합물 분석결과

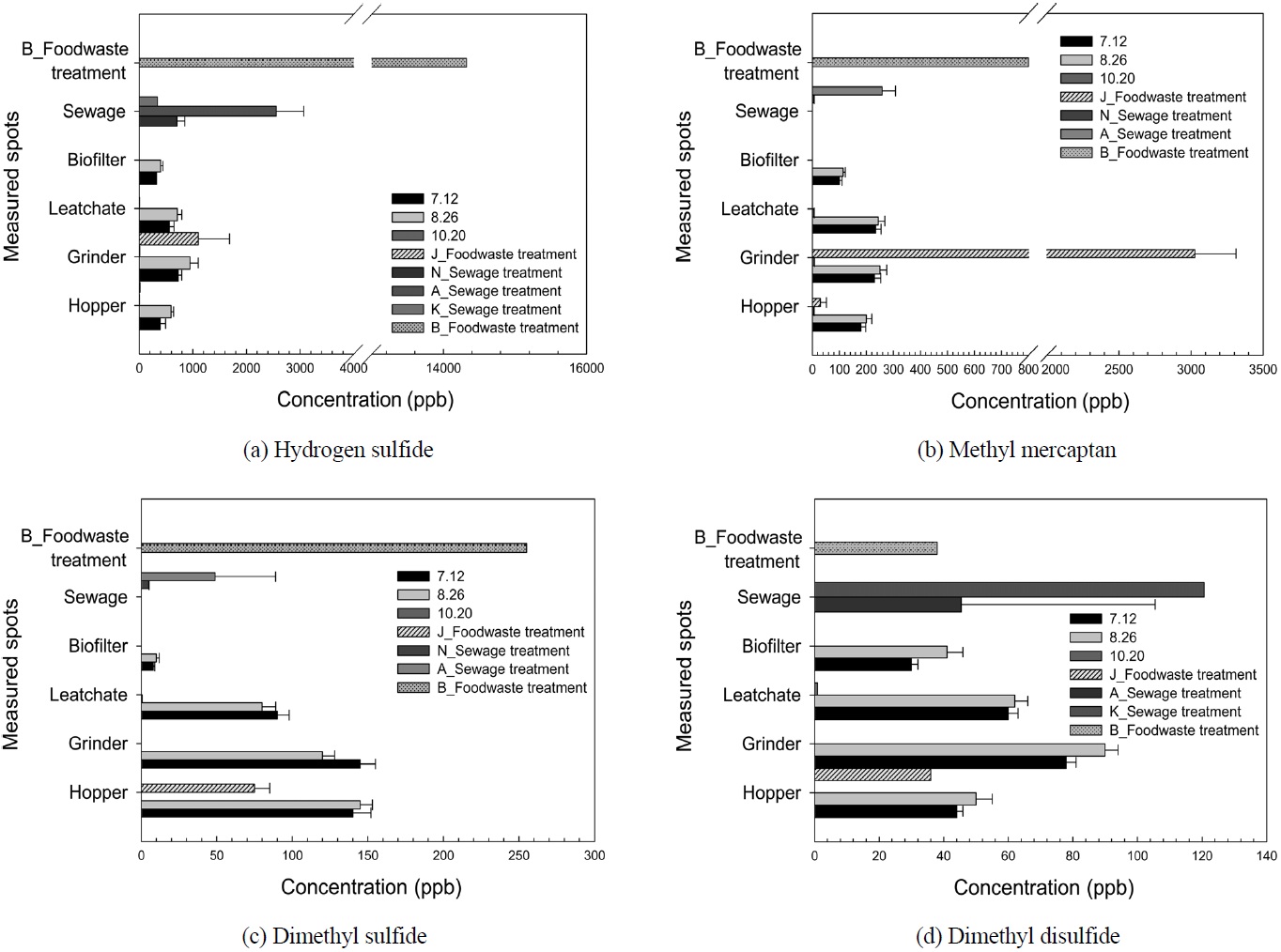

황화합물 중 주요 배출물질로 예상되는 4가지 물질을 분석한 결과를 Figure 4에 나타내었다. (a)황화수소는 분쇄공정에

서 780~1,100 ppb로 최소감지농도를 최대 2,683배 초과하였으며, 기준치 20 ppb의 55배 초과, 작업이 중단된 시간에는 8 ppb로 19.5배 초과하였다. J시설은 평균 1,102 ppb로 비슷한 농도를 보였고, B시설은 14,325 ppb로 가장 높은 농도분포를 나타내었다. B시설의 경우, 음식물쓰레기 사료화 시설로 본 연구시설과 달리 건조시설이 포함되어 있어 음식물쓰레기 투입 후, 일정시간동안 쓰레기의 적재가 이루어지는 특징으로 인해 음식물쓰레기의 주요 악취물질인 황화수소가 높은 농도 분포를 보인 것으로 판단된다. 또한 하수처리시설 중 N시설은 701 ppb, A시설은 2,554 ppb, K시설은 341 ppb로 평균농도가 1,199 ppb로 병합처리시설과 비교 시 더 높은 농도분포를 나타내었으며, 처리장별 농도분포는 일정하지 않은 것으로 나타났다. 이는 하수처리장의 황화수소가 황산염 환원반응에 의해 다량 발생하여 기여도가 높은 특징이 반영된 결과로 판단된다.

(b)메틸메르캅탄은 분쇄공정에서 최대 250 ppb로 최소감지농도를 3,571배 이상 초과하였으며, J시설의 분쇄지점에서 평균 3,027 ppb, B시설은 799 ppb, 하수처리장 N시설은 5.8 ppb, A시설은 258 ppb, K시설은 검출되지 않은 것으로 나타났다. 평균적으로 음식물처리장에서 메틸메르캅탄이 고농도로 발생되는 원인은 음식물쓰레기의 단백질 내 아미노산의 분해과정 중 메틸메르캅탄이 다량 생성되기 때문이며, 특히 메틸메르캅탄은 증기밀도가 1.66 (air = 1)으로 아세트알데히드 1.52, 황화수소 1.189에 비해 높아 침적되기 쉽고 상대적으로 큰 분자량에 의해 대기 중에 확산속도가 느리고 낮은 최소감지농도로 인해 하수처리장에 비해 높은 농도를 보인 것으로 판단된다.

(c)황화메틸은 높은 황화수소 농도로 인한 메틸화반응에 의해 최대 145 ppb로 최소감지농도를 31배 초과하였으며, J 시설은 75 ppb로 본 연구시설의 50% 수준이며, B시설은 255 ppb로 가장 높은 농도를 나타내었다. 하수처리장 중 N시설은 49 ppb, A시설과 K시설은 검출되지 않았다. (d)이황화메틸은 메틸메르캅탄의 산화 및 이합체화의 결과로 생성되는 물질로 역시 분쇄공정에서 최대 90 ppb의 농도를 보였으며, J시설은 36 ppb, B시설은 38 ppb, 하수처리시설 중 A시설은 46 ppb, K시설은 121 ppb로 병합처리시설에 비해 높은 농도를 나타내었다.

공정별 악취농도는 분쇄공정 > 투입호퍼 > 침출수 순으로 나타났으며, 이는 음식물이 투입되어 이동하는 과정 중의 부패와 더불어 물리적인 힘에 의한 악취물질의 확산을 유도하기 때문인 것으로 판단된다. 전체적으로 시설 내 발생되는 악취물질 중 가장 높은 농도를 나타낸 물질은 황화합물 중 메틸메르캅탄과 황화수소로 나타났으며, 트리메틸아민과 아세트알데히드가 복합적으로 악취를 유발시키는 특징이 나타났다. 특히 J시설과 비교 시 음식물처리시설의 주요 악취물질인 메틸메르캅탄과 황화수소의 농도는 더 낮은 것으로 나타났으나, 어패류 등에서 발생되는 트리메틸아민이 악취에 추가적인 기여를 한다는 점이 차이점으로 나타났다. 이는 하수와 병합처리하는 과정에서 발효와 부패에서 생성되는 악취물질의 차이와 처리하는 지역의 쓰레기 성상에 따른 차이에 기인하는 결과로 판단된다.

3.3.1. 병합처리시설의 악취기여도

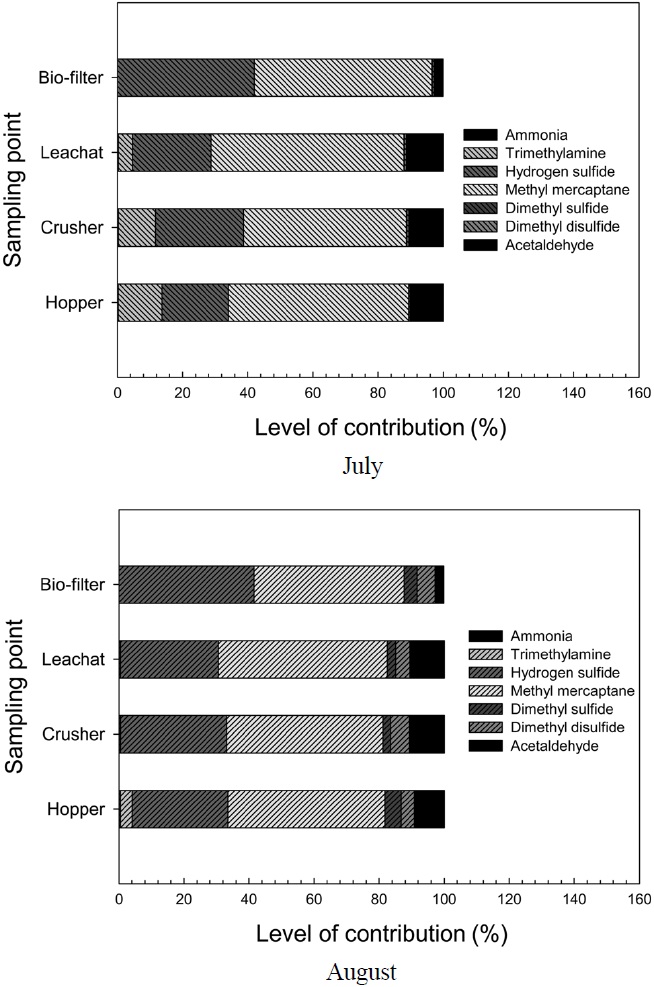

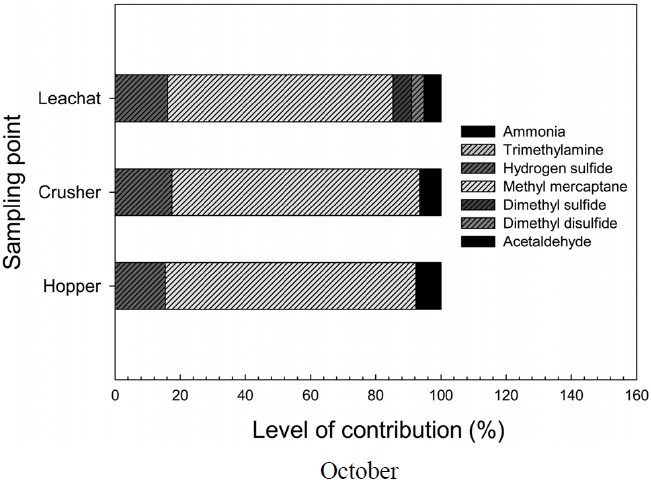

주요 악취물질에 대한 기여도를 앞에 식 (1)과 (2)를 이용, 분석하여 Figure 5에 나타내었다. 황화수소, 메틸메르캅탄, 아세트알데히드, 트리메틸아민의 기여도가 매우 높은 것으로 나타났으며 암모니아의 경우 측정농도는 높으나 상대적인 최소감지기준 차이로 인해 기여도가 낮게 나타났다. 각 공정별로 분석하면 투입호퍼에서 메틸메르캅탄 53.82~55.23%, 황화수소 20.43~27.24%, 트리메틸아민 8.83~13.42%, 아세트알데히드 9.17~11.35%로 나타났다. 분쇄공정은 메틸메르캅탄 49.95~ 50.42%, 황화수소 27.03~29.27%, 트리메틸아민 8.82~11.40%, 아세트알데히드 10.35~10.48%, 침출수는 메틸메르캅탄 58.78~ 59.08%, 황화수소 24.14~29.20%, 아세트알데히드 11.02~11.26%순으로 기여율이 높은 것으로 나타났다.

Figure 6에는 처리장 가동이 중단된 시간의 악취기여도를 나타낸 것으로 메틸메르캅탄 > 황화수소 > 아세트알데히드 순

으로 기여도가 높은 것으로 나타났으며, 모든 공정에서 메틸메르캅탄의 기여도가 월등히 높은(투입호퍼, 79.07%; 분쇄기, 78.38%; 침출수, 78.28%) 것으로 나타났다. 이는 음식물쓰레기 처리 과정 중 발생하는 메틸메르캅탄이 처리장 가동이 중단된 후 후드를 통해 원활하게 배출되지 못하거나, 시설물 내 음식물 잔류물 및 침출수에서 지속적으로 유발되기 때문으로 판단된다.

3.3.2. 기타 처리시설과의 악취기여도평가

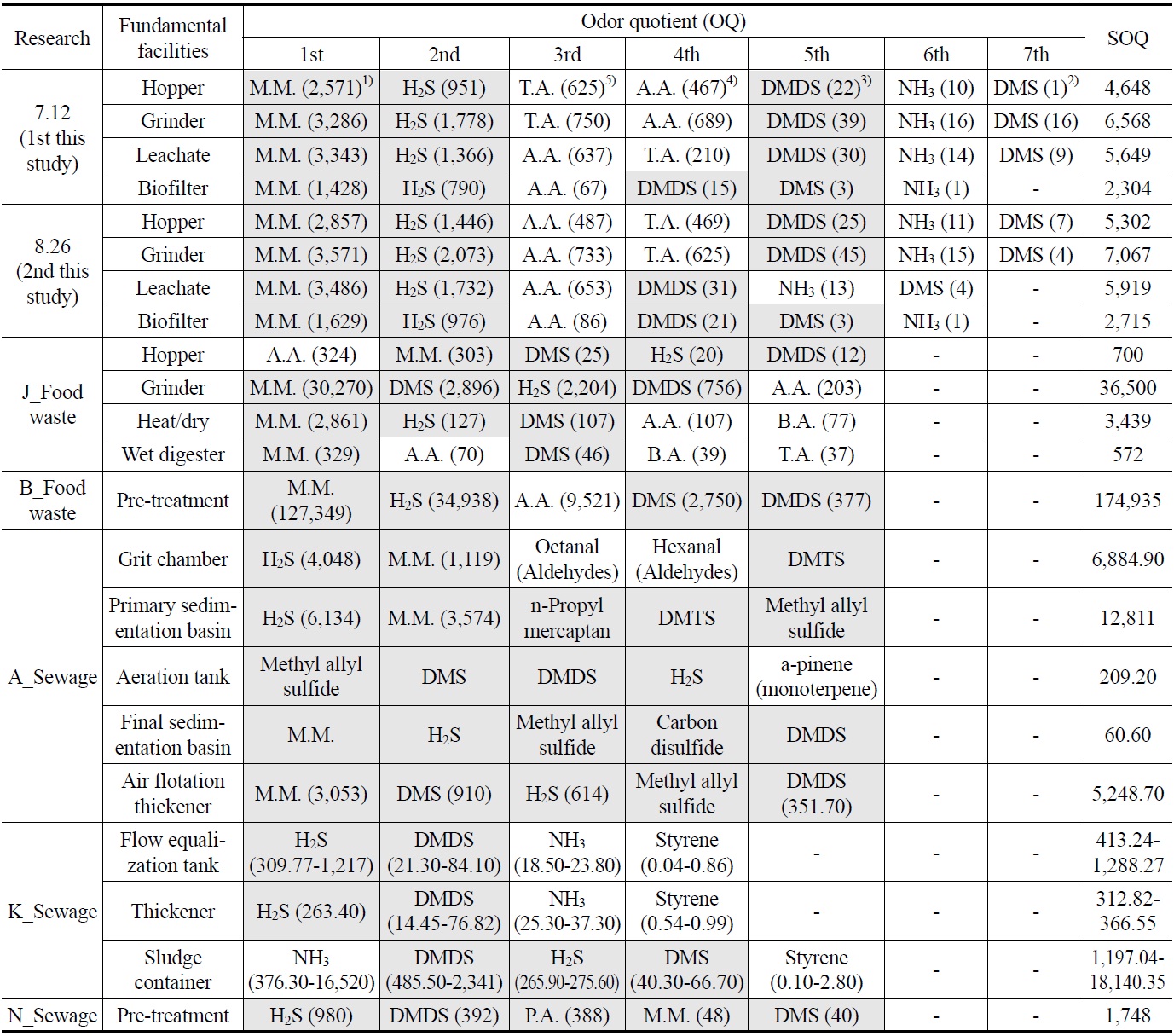

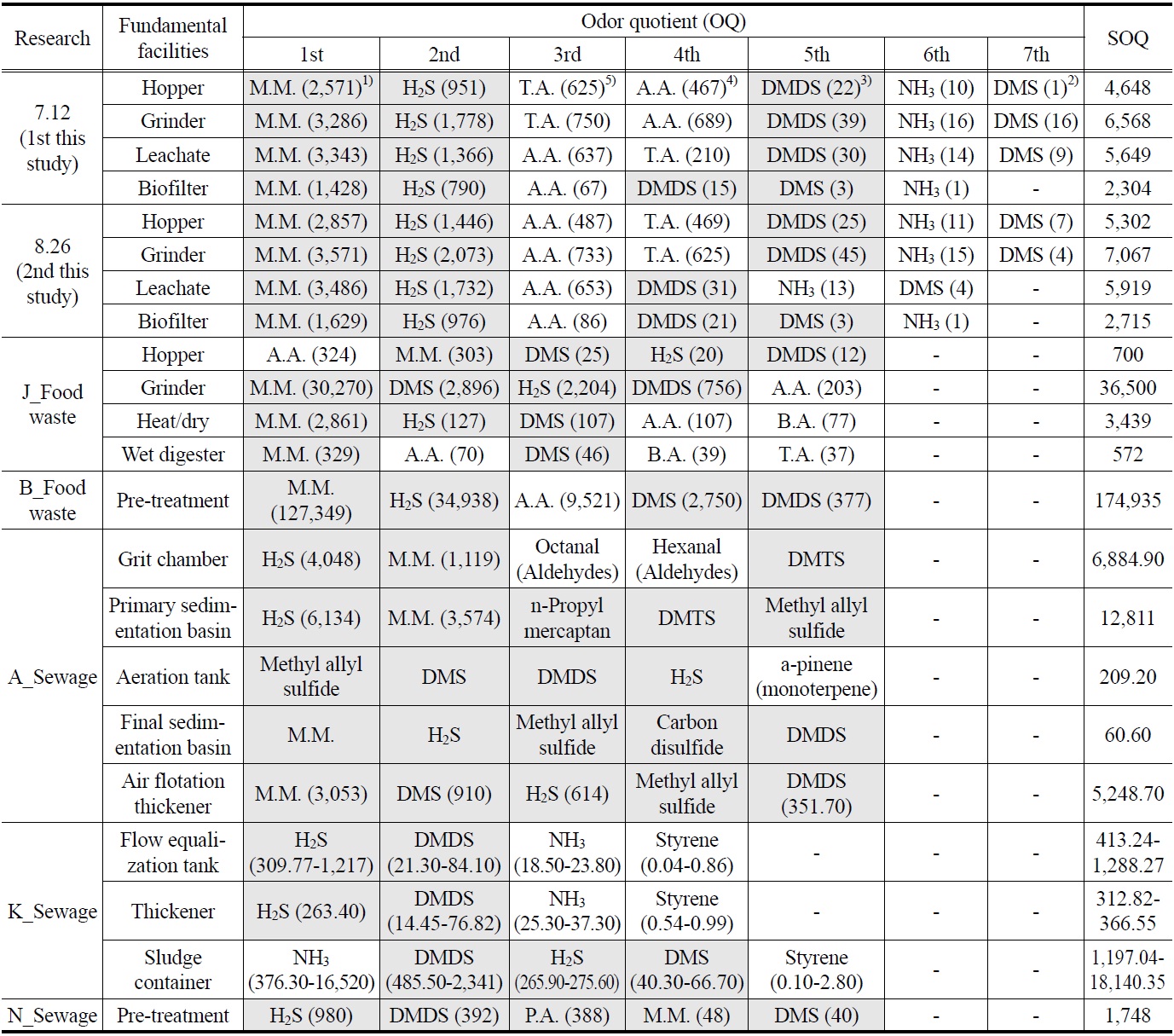

2.2절에서 언급한 식 (1), (3)의 악취지수(odor quotient, OQ)와 총악취지수(sum of odor quotient, SOQ) 식을 적용하여, 다른 처리시설의 공정별 악취기여도를 비교 분석하였다. 이러한 주요 악취원인물질을 선정하기 위해 공정별로 OQ가 높은 물질을 정리하여 Table 4에 나타내었다. 먼저 J시설은 알데히드류 화합물인 아세트알데히드와 황화합물인 황화수소, 메틸메르캅탄이 기여도가 높아 악취에 가장 큰 영향을 주는 물질로 나타났으며, 공정별로는 분쇄공정이 가장 악취가 심한 것

[Table 4.] Odor quotient at the different process of the fundamental facilities

Odor quotient at the different process of the fundamental facilities

으로 나타났다. 음식물 사료화시설인 B시설에서 측정한 지정 악취물질 중 가장 높은 기여도를 나타낸 물질은 메틸메르캅탄이었으며, 황화수소 > 아세트알데히드 > 황화메틸 > 이황화메틸 순으로 기여도가 높은 것으로 분석되었다. SOQ를 통해 J시설의 전체적인 공정별 기여도를 분석한 결과, 파쇄시설(36,500) > 건조시설(3,439) > 투입호퍼(700), 물질별로는 메틸메르캅탄 > 황화메틸 > 황화수소 > 아세트알데히드 순으로 기여도가 높게 평가되었다. 하수처리장의 경우, A시설의 주요 악취배출물질은 메틸메르캅탄 > 황화수소 > 황화메틸 > 이 황화메틸 순으로 황화합물이 모든 공정에서 가장 높은 기여도를 보이는 것으로 나타났다. 반면 K시설은 황화수소 > 이황화메틸 > 암모니아 순으로 기여도가 높은 것으로 나타났으며, 공정별 분석결과, 슬러지 컨테이너 > 유량조정조 > 농축조 순으로 악취기여도가 높은 것으로 나타났다. 특히 슬러지 컨테이너의 경우 유량조정조 및 농축조에 비해 이황화메틸의 평균농도가 높게 나타났으며, 암모니아의 경우 매우 높은 농도로 분석되었다. 이는 슬러지 탈수 시 산화칼슘(CaO)을 다량 투입하는 과정에서 슬러지에 함유되어 있는 수분이 산화칼슘과 반응하면서 많은 열을 발생시키기 때문에 슬러지 컨테이너 내 높은 온도가 유지되어 지속적으로 악취물질이 다량 발생하기 때문이며, 이러한 악취물질 발생과 동시에 pH 증가에 의해 암모니아의 농도가 높아진 것으로 판단된다[11]. N시설은 황화수소 > 이황화메틸 > 프로피온알데히드 > 메틸메르캅탄 순으로 기여도가 높은 것으로 나타났으며, 앞선 2개 시설과 큰 차이가 없었다.

본 시설의 경우, 앞서 기여도 분석결과에서 언급한 바와 같이 모든 공정에서 메틸메르캅탄의 OQ (1,428~3,571)가 가장 높았으며, 황화수소(790~2,073), 트리메틸아민(210~750), 아세트알데히드(67~733) 순으로 분석되었다. 특히 트리메틸아민의 OQ가 최대 750, 아세트알데히드는 최대 733으로 황화합물을 제외한 악취기여도가 가장 큰 물질로 나타났다. 또한 공정별 SOQ는 분쇄기(6,568~7,067) > 침출수(5,649~5,919) > 투입호퍼(4,648~5,302)로 분쇄지점이 악취도가 가장 높았으나 공정별 SOQ의 차이는 타 시설에 비해 크게 다르지 않은 것으 로 나타났다. OQ를 이용한 악취기여도를 종합적으로 평가하면 하수처리시설은 악취기여물질 중 88.00%가 황화합물로 월등히 우세하였고, J시설은 메틸메르캅탄과 황화수소를 제외한 황화합물 중 황화메틸(분쇄공정, 2,896)이 상대적으로 높았으며, 아세트알데히드(투입호퍼, 324; 분쇄공정, 203)가 비교적 높은 특징이 나타났다.

반면 병합처리시설의 악취물질 중 음식물 부패과정에서 발생되는 주요 악취물질인 메틸메르캅탄과 황화수소가 공통적으로 높게 나타났으나, 황화메틸, 이황화메틸은 크게 문제되지 않는 것으로 나타났다. 또한 트리메틸아민(투입호퍼, 469; 분쇄공정, 750)과 아세트알데히드(투입호퍼, 487; 분쇄공정, 733)의 OQ가 다른 처리시설에 비해 상대적으로 높은 것으로 나타나 황화합물, 알데히드류, 아민류 등에 의해 복합적으로 악취가 발생되는 특징을 보였으며, 암모니아 기여도는 상대적으로 낮은 것으로 분석되었다.

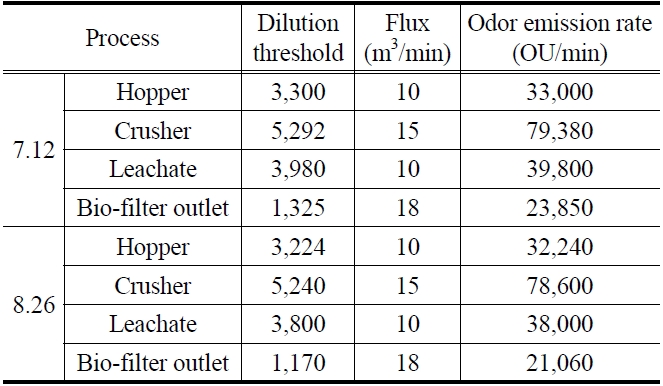

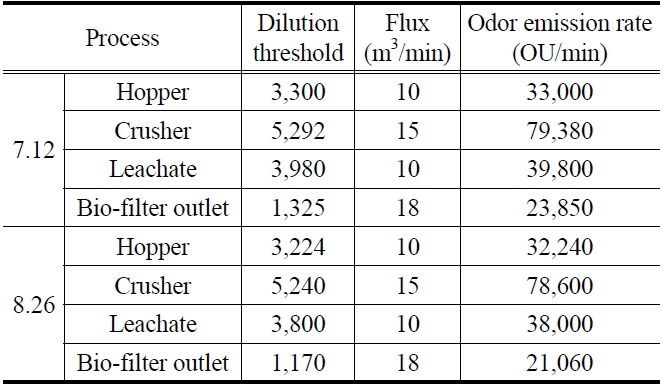

첫 번째로 공기희석관능법을 통해 얻은 희석배수를 활용한 효율을 Table 5에 분석하여 나타내었으며, 후처리시설 배출구에서 배출되는 악취의 유량과 악취의 희석배수를 곱하여 악취배출속도를 산출한 후 효율을 평가하였다[8]. 두 번째 방법로는 기기분석법을 통해 분석된 악취농도를 이용하는 방법이며, 최종 처리공정을 거쳐 후드에 의해 포집된 악취물질 별 농도와 바이오필터후단에서 측정된 농도를 비교하여 처리효율을 분석하였다. 희석배수를 활용한 후처리시설의 효율을 평가한 결과, 공정 중 악취배출속도의 최대값은 분쇄공정으로 79,380 OU/min으로 나타났다. 바이오필터의 처리효율은 7월 측정 시 84.33%, 8월 측정 시 85.85%로 비슷한 효율을 나타내었으며, 이는 본 음식물처리시설 준공 시 악취 제거율 95.00% 이

[Table 5.] Odor emission rate for working process

Odor emission rate for working process

상을 목표로 설치한 바이오필터 처리효율에 크게 미치지 못한 것으로 나타났다.

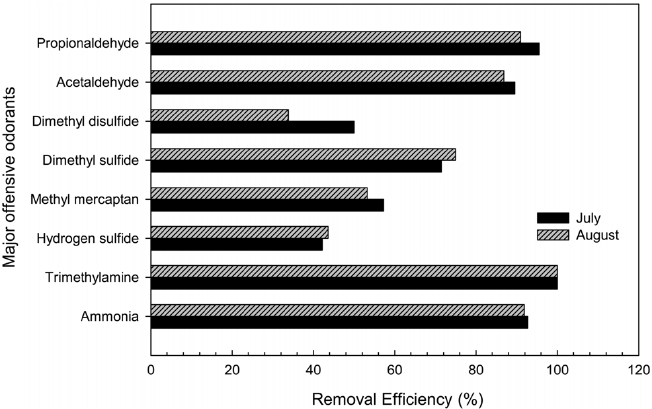

기기분석법으로 분석한 8개의 악취물질들에 대한 제거효율을 Figure 7에 나타낸 결과, 총 악취제거효율은 7월과 8월에 각각 74.82%, 71.93%로 나타났다. 각 악취물질별로 분석 한 결과 암모니아는 최종배출구에서의 취기농도 기준으로 한 제거율이 91.81~92.72%로 상당히 높은 처리효율을 보였으며, 트리메틸아민 100%, 황화수소 42.10~43.73%, 메틸메르캅탄 53.32~57.32%, 황화메틸 71.41~75.00%, 이황화메틸 33.92~ 50.04%, 아세트알데히드 86.82~89.51%, 프로피온알데히드 90.94~95.63%의 처리효율을 각각 나타내었다. 물질분류 별 처리효율은 알데하이드류인 아세트알데히드와 프로피온알데히드의 평균처리효율이 90.70%로 매우 높았으며, 메틸메르캅탄, 황화수소, 황화메틸, 이황화메틸 등의 황화합물 처리효율은 53.31%에 불과해 상대적으로 낮은 것으로 나타나, 황화합물류에 대한 악취제거가 제대로 이루어지지 않는 것으로 분석되었다.

본 연구에서는 음식물쓰레기병합처리시설의 처리공정 별 악취물질 특성을 파악하고 다른 시설과의 악취기여도를 비교분석하였으며, 후처리시설의 효율을 평가한 결과, 다음과 같은 결론을 얻을 수 있었다.

1) 복합악취 측정결과, 분쇄공정(5,500배) > 침출수(3,980배) > 투입호퍼(3,700배) 순으로 나타났으며, 기기분석결과 황화합물인 메틸메르캅탄과 황화수소의 농도는 높았으나, 아미노산의 분해 후 발생되는 황화메틸, 이황화메틸의 농도는 상대적으로 낮은 것으로 나타났다. 다른 음식물처리시설(J, B시설)에 비해서는 황화수소와 메틸메르캅탄의 농도는 낮으나, 아세트알데히드, 트리메틸아민이 복합적으로 고농도로 유발되는 특징이 나타났으며, 암모니아는 하수처리시설과 비교시 농도분포가 일정하지 못하여 비교분석이 쉽지 않았다. 황화수소는 하수처리시설과 비슷하거나 약간 높은 농도분포, 메틸메르캅탄은 음식물처리시설에서 더 높은 농도분포가 나타났다. 특히 아세트알데히드의 경우, 본 연구시설에서의 농도가 다른 시설에 비해 가장 높았으며, 하수처리장은 거의 검출되지 않는 것으로 나타나, 병합처리 시 발생되는 악취원인 중 아세트알데히드가 큰 영향을 줄 수 있는 물질로 판단되었다.

2) 공정별 기여도 분석결과, 작업시간 중 모든 공정에서 메틸메르캅탄 > 황화수소 > 트리메틸아민 > 아세트알데히드 순으로 높은 것으로 나타났으며, 작업시간이 중단된 시간에도 메틸메르캅탄(78.28~79.07%)이 가장 높은 것으로 나타났다. 따라서 처리장 내 최대 악취유발물질은 메틸메르캅탄으로 이는 다량의 어류나 과일류의 부패와 황을 함유한 아미노산의 분해과정에서 생성되는 황화합물에 의한 악취기여도가 가장 커 악취의 최대 원인물질로 작용한 것으로 판단된다.

3) 악취물질의 악취지수(OQ)와 총악취지수(SOQ)를 다른 시설과 비교분석한 결과, 음식물처리시설과 하수처리장에서 발생되는 악취 중 황화합물이 공통적으로 기여도가 높았다. 특히 본 시설은 아세트알데히드(550)와 트리메틸아민(750) 등의 기여도가 상대적으로 높았으며, 공정별로는 분쇄공정(SOQ, 7,067)이 가장 높은 특징을 보였다. 따라서 본 병합처리시설은 기타 처리시설과 비교 시 황화합물의 기여도가 가장 높고 암모니아 기여도는 상대적으로 낮으며, 아세트알데히드와 트리메틸아민이 복합적인 악취발생에 기여한다는 점이 다른 시설과의 차이점으로 나타났다.

4) 후처리시설의 효율을 평가한 결과, 공기희석관능법은 7월과 8월 각각 84.33%, 85.85%로 나타났고 기기분석법은 74.82%, 71.93%로 나타났다. 특히 악취물질분류별로 분석한 결과, 암모니아와 아민류는 90.00% 이상의 처리효율을 보였으나, 황화합물의 처리효율은 평균 53.51%로 처리효율이 상대적으로 떨어지는 것으로 나타나 후처리설비에 대한 처리용량의 적합성평가와 운전가동 조건에 대한 구체적인 재검토가 필요할 것으로 판단된다.