본 연구에서는 베이어공정에 의해서 수산화알루미늄(Al(OH)3)을 합성하였으며, 고순도 알루미나를 합성하기 위하여 염산 및 초산과 같은 산성용액을 사용하여 Al(OH)3에 함유된 나트륨을 제거하였다. 호주의 퀸즐랜드 주에서 생산된 보크사이트가 베이어공정에 의해 알루미나를 합성하기 위해 사용되었으며, 보크사이트는 attrition mill을 이용하여 10 μm 이하의 분말로 분쇄하여 사용되었다. 보크사이트에 함유된 알루미나 성분을 용출하기 위하여 분쇄된 보크사이트를 5 N의 NaOH 수용액으로 처리하였으며, 고압반응기 내에서 보크사이트로부터 알루미나의 용출은 140 ℃, 3.4 atm에서 수행되었다. 용출 후 고체시료인 레드 머드는 여과에 의해서 액체시료와 분리되었다. 보크사이트와 여과된 레드 머드에 함유된 알루미늄 함량과 구조변화를 XRD와 EDX로 분석하였다. 또한 분리된 용액에 함유된 알루미나는 씨드 물질로 사용된 Al(OH)3의 첨가에 위해서 Al(OH)3로 결정화되었다. 결정화 과정에서 얻어진 Al(OH)3는 증류수에 의해서 수차례 수세과정으로 정제되었다. 또한 산성 용액에 의해서 Al(OH)3에 함유된 나트륨이 제거되는 것을 확인되었다. Al(OH)3 분말의 순도는 물에 의한 세정으로 99.3%로 생산되었고, 산 처리에 의해서 나트륨의 함량은 약 0.009% 정도로 감소되었다.

국제적인 에너지 문제로 다양한 에너지 전환기술이 개발되고 있으며, 이와 더불어 에너지 절약형 기기의 개발 및 사용이 장려되고 있다. 에너지 문제는 에너지 자원의 수급, 에너지의 다소비로 인한 문제가 주요 원인이라 할 수 있다. 과학문명의 발전으로 에너지 수요량은 나날이 증가되고 있지만, 에너지 생산과 관련된 기술개발의 속도는 매우 낮은 수준이다. 이는 에너지 기술의 개발은 장기간 소요되며, 이에 따르는 재원의 마련이 뒷받침 되어야 하기 때문이다. 이러한 이유에서 에너지 기술의 정책은 에너지 절약, 대체 에너지 개발, 그리고 환경 친화적 청정에너지 기술 개발이라는 카테고리로 구분되어 수립되고 있다. 대체에너지의 개발에 앞서 현재 사용하고 있는 전력을 최소화 시키는 것이 무엇보다 중요하다.

조명 및 디스플레이 분야에서 에너지 절약은 LED산업의 발전이 한 몫을 하고 있다고 봐도 과언이 아닐 것이다. 언급한 바와 같이 LED시장은 급속도로 증가되고 있는 상황이지만, 여전히 고가의 기판소재가 사용되고 있는 것이 가격 경쟁력에 상당한 영향을 미치는 것으로 알려져 있다. LED용 기판소재는 사파이어 단결정이 사용되는데, 양질의 사파이어 잉곳을 결정성장에 의해서 제조하기 위해서는 불순물이 거의 없는 고순도 알루미나를 원료로 사용하여야 한다. 현재, 고순도 알루미나의 가격은 약 20,000~30,000원/kg으로 판매된다.

베이어법은 1880년에 오스트리아의 베이어가 개발한 알루미나 제조법으로서 현재 알루미나 대량생산에 이용되고 있는 기술이기도 하다. 베이어법은 알루미늄 용출과정, 레드 머드 분리과정, 수산화알루미늄 결정화과정, 소성과정으로 구성되어 있다[1-10]. 용출과정에서 보크사이트에 함유된 알루미늄 성분을 진한 수산화나트륨용액으로 용출한 후 레드 머드(red mud)와 분리하면 액상의 알루민산나트륨을 얻을 수 있는데, 이 용액에 수산화알루미늄을 결정화 씨드(seed)로 사용하여 수산화알루미늄을 결정을 형성시킨다. 성장된 수산화알루미늄 결정은 로타리 키른에서 소성하여 최종 생성물인 알루미나를 생산한다.

베이어법으로 생산된 알루미나의 순도는 대략 99.8% 수준인데, 진한 수산화나트륨을 이용하여 알루미늄성분을 용출하기 때문에 부득이하게 최종 생성물인 알루미나에도 나트륨이 약 0.2% 수준으로 함유된다[11]. 미량 함유된 나트륨은 알루미나를 원료로 사파이어 단결정을 성장시킬 경우, 단결정 내의 결함과 더불어 불순물이 되어 사파이어의 순도에 영향을 미치게 된다. 그러므로 사파이어 결정을 생산하기 위해서는 나트륨 성분이 충분히 낮거나 완전히 제거된 알루미나를 원료로 사용해야 한다. 알루미나를 합성하는 방법에는 베이어법 이외에도 나트륨을 사용하지 않는 여러 가지 방법이 개발되어 있으나, 이들 방법은 상대적으로 생산단가가 높은 형편이다. 그럼에도 불구하고 여전히 베이어법으로 얻어진 알루미나 또는 수산화알루미늄의 정제는 수세처리 외에 상세한 실험결과들이 보고된 문헌을 찾기 어렵다. 그러므로 본 연구에서는 상용 알루미나 합성공정의 개선으로부터 고순도 알루미나 합성이 가능하도록 베이어 수산화알루미늄의 정제기술을 개발하고자 하였으며, 산처리 과정에서 초산이 적용되었다.

본 연구에서는 베이어법으로 합성된 수산화알루미늄을 수세 및 산으로 처리하여 나트륨 성분을 제거하고자 하였다. 우선 베이어법으로 수산화알루미늄을 제조하기 위한 최적 조건을 확인하고, 결정화 과정에서 얻어진 수산화알루미늄에 함유된 나트륨 성분을 제거하기 위하여 수세과정을 거쳤다. 수세한 수산화알루미늄을 산으로 처리한 후 나트륨 성분의 함량을 조사하여 적합한 산을 선택하고자 하였다.

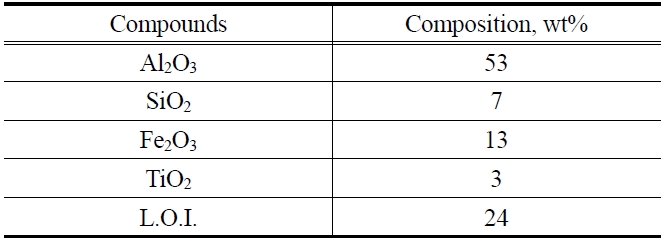

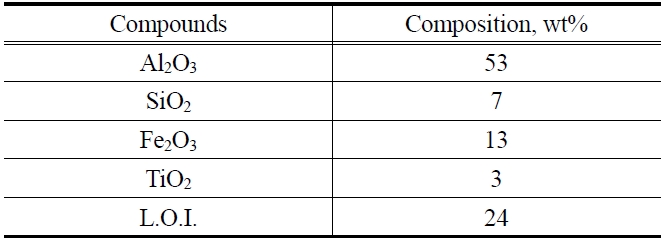

베이어법에 의한 알루미나 합성에서 원료로 사용되는 보크사이트(bauxite)는 알루미나성분이 약 53~58% 정도 함유된 호주 퀸즐랜드 주 웨이파 광산에서 채굴된 광석상태로 확보하였으며, 이들 원료는 attrition mill에 의해 10 μm 이하의 미분말로 분쇄하여 사용하였다. 본 연구에 사용된 보크사이트의 조성은 Table 1에 나타내었다. 알루미나의 용출을 위하여 사용되는 수산화나트륨(NaOH)은 약 3.27, 4, 5 N의 수용액으로 사용 하였으며, 수산화알루미늄의 농도에 따른 알루미늄의 용출량을 조사하기 위하여 여러 농도의 수산화나트륨이 사용되었다. 또한 알루민산나트륨 용액으로부터 수산화알루미늄의 결정화를 위한 씨드(seed)로 시약급 수산화알루미늄(aluminum hydroxide, Al(OH)3, Aldrich)을 사용하였다.

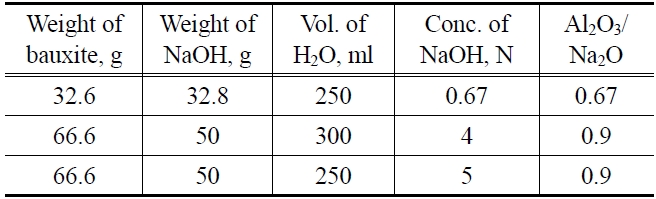

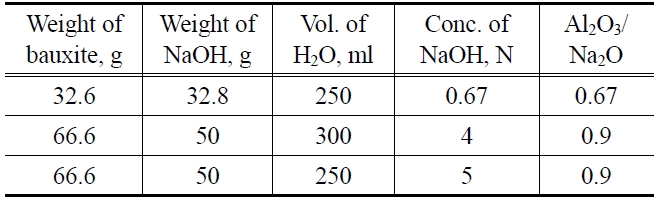

보크사이트로부터 알루미늄성분을 용출하기 위하여 500 ml 용량의 고압반응기가 사용되었다. 보크사이트와 NaOH의 혼합비는 보크사이트에 함유된 Al2O3와 용출용액인 Na2O의 비가 0.67, 0.9가 되도록 조절하였으며, 두 성분의 혼합량을 Table 2에 나타내었다. 용출을 위한 고체-액체 반응은 약 140 ℃에서 1.5 h 동안 유지하였으며, 이때 반응기 내의 압력은 140 ℃의 수증기압에 해당되는 3.4 atm 정도였다. 용출 후, 고체상의 레드 머드를 여과하였으며, 분리된 용액은 수산화알루미늄의 결정화에 사용되었다. 여과 후 얻어진 용액에 수산화알루미늄 씨드를 약 48.86 g 정도 혼합하여 고속으로 1.5 h 동안 교반하였다. 이때 용액의 온도는 80 ℃로 유지하였으며, 씨드의 첨가량은 알루민산나트륨에 함유된 알루미늄의 기대함량의 약 70%에 해당된다. 수산화알루미늄 씨드를 여과한 후, 수산

[Table 1.] Compositions of bauxite produced in queensland of Australia

Compositions of bauxite produced in queensland of Australia

[Table 2.] Al2O3/Na2O ratio and concentration of NaOH for digestion of bauxite

Al2O3/Na2O ratio and concentration of NaOH for digestion of bauxite

화알루미늄 결정이 형성되도록 알루민산나트륨 용액을 50 ℃ 에서 48 h 동안 방치하였다. 생성된 수산화알루미늄 분말은 증류수로 5회 정도 세척한 후, 회전진공증발기를 이용하여 수분을 제거하여 건조된 분말을 얻었다. 한편, 수산화알루미늄 결정생성은 씨드의 접촉 후 서서히 이루어지므로 씨드의 원활한 분리를 위하여 결정이 생성되기 전에 분리하였으며, 씨드와의 접촉시간은 약 1.5 h 정도이다.

본 연구에서 베이어법으로 제조된 수산화알루미늄에 함유된 Na를 제거하기 위하여 산성용액으로 처리하였으며, 산성용액으로 염산과 초산이 사용되었다. 이들 산성 용액은 각각 1 N, 1.5 N 농도가 사용되었으며, 수산화알루미늄과 산용액의 혼합비는 1 : 1로 고정되었다. 48 h 동안 상온에서 방치한 후 ICP를 이용하여 Na의 함량을조사하였다. ICP분석은 한국고분자 연구소와 한국화학융합시험연구원에 의뢰하여 결과를 얻었다.

보크사이트로부터 알루미늄 성분의 용출 및 수산화알루미늄의 결정화를 확인하기 위하여 원료물질과 생성물의 성상을 분석하였다. 원료물질인 보크사이트와 용출공정 후 분리된 레드 머드, 그리고 결정화과정에서 생성된 수산화알루미늄 분말의 결정구조 및 성분함량을 각각 XRD 및 EDX로 분석하였다.

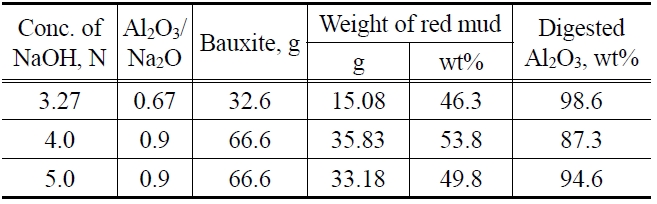

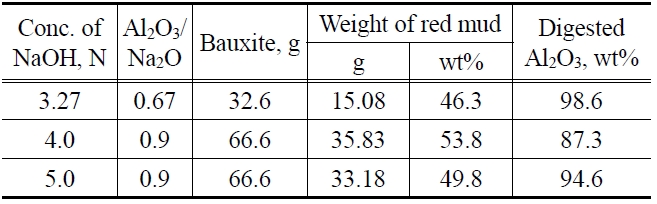

보크사이트에 함유된 알루미늄 성분을 선택적으로 용출하기 위하여 진한 수산화나트륨 용액을 혼합하여 140 ℃에서 1.5 h 동안 반응시켰다. 용출과정에서 Na의 함량을 조절하여 알루미늄의 용출량을 조사하였다. NaOH의 농도를 조절하거나 Al2O3/Na2O 비를 조절하여 실험을 수행하였으며, 시료의 무게변화를 측정하여 얻어진 알루미늄 용출량을 Table 3에 나타내었다. 진한 수산화나트륨의 농도를 4 및 5 N로 조절하여 알루미늄을 용출한 경우, 용출과정 후 여과하여 얻어진 레드 머드의 무게는 보크사이트 초기무게에 대하여 각각 53.8% 와 49.8% 정도였다. 이는 수산화나트륨의 농도가 높을수록 용출량이 더 많아지는 것을 확인할 수 있는 결과이다. 보크사이트에 함유된 알루미나의 함량이 약 53%에 해당되는 것을 고려 하고 알루미나만 용출되었다고 가정할 경우, 각각 최대 82.7% 및 94.7%의 알루미나가 용출된 것이라 예상할 수 있다. 한편,

Weight of red mud changed after digestion process with different concentration of NaOH and Al2O3/Na2O ratios

수산화나트륨 수용액의 농도를 3.27 및 4 N을 적용한 것에 대하여 용출과정 후 무게변화를 비교하면 농도가 더 낮은 3.27N NaOH를 적용한 경우에 더 많은 양이 용출된 것으로 나타났는데, 이는 Al2O3/Na2O 비율이 4 N인 경우의 실험보다 낮은 0.67로 수산화나트륨의 함량이 더 높기 때문이라 할 수 있다. 그러므로 수산화나트륨을 이용하여 보크사이트에 함유된 알루미나를 용출하기 위해서는 높은 농도의 NaOH를 사용하거나, Al2O3/Na2O 의 비율을 낮추는 것이 유리하다. 즉, 알루미나의 함량에 대비하여 NaOH의 함량이 높거나 이들의 농도를 높이는 것이 반응속도를 높일 수 있는 방법이라 할 수 있다.

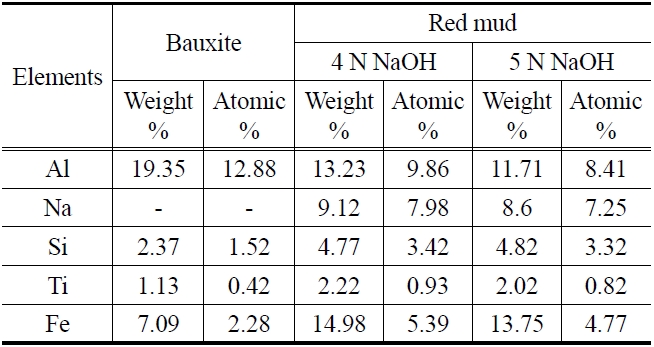

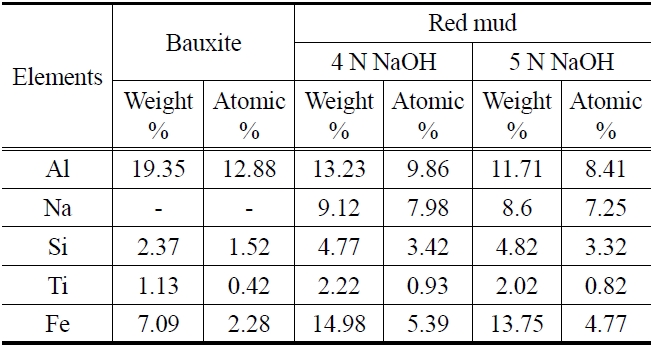

원료로 사용된 보크사이트와 NaOH 수용액으로 알루미나 성분이 용출된 후 분리된 레드 머드에 함유된 성분들을 비교하기 위하여 EDX를 이용하여 고체 시료의 표면성분을 분석하였으며, 측정된 결과를 Table 4에 나타내었다. EDX분석은 고체 시료의 표면상태에 따라 값이 정확도가 달라지므로 ICP의 결과와는 다소 차이가 생길 수 있다. 원료로 사용된 보크사이트에 알루미늄의 함량은 약 19.4 wt% 정도인 것으로 측정되었으며, 5 N NaOH수용액으로 알루미늄 성분을 용출한 후 얻어진 레드 머드에 함유된 알루미늄은 약 11.7% 정도인 것으로 나타났다. NaOH의 농도가 높을수록 레드 머드에 잔존하는 알루미늄의 표면함량은 낮아지는 것으로 확인되었는데, 이는 약 50%에 해당되는 알루미늄 성분이 용출된 것이라 할 수 있다. 그러나 고체 성분의 무게변화로부터 예측한 알루미늄의 용출량과는 다소 차이가 있는 것으로 확인되었다. 한편, 알루미늄 이외의 다른 성분들은 오히려 함량이 증가되었는데, 이는 알루미늄의 용출로부터 상대적인 함량이 증가되었기 때문이라 할 수 있다.

[Table 4.] Elemental compositions of bauxite and red mud analyzed by EDX

Elemental compositions of bauxite and red mud analyzed by EDX

그러므로 용출과정에서 알루미늄성분이 선택적으로 용출되었음을 알 수 있었다. 또한 레드 머드에도 보크사이트에서 관찰되지 않은 나트륨 성분이 상당히 높은 수준으로 함유된 것으로 확인할 수 있었다. 이는 레드 머드를 세정하지 않은 상태로 건조 후 표면조성을 분석한 결과로서, 수산화알루미늄의 결정화 후에 나트륨 성분이 상당량 함유될 수 있음을 의미하는 결과이기도 하다.

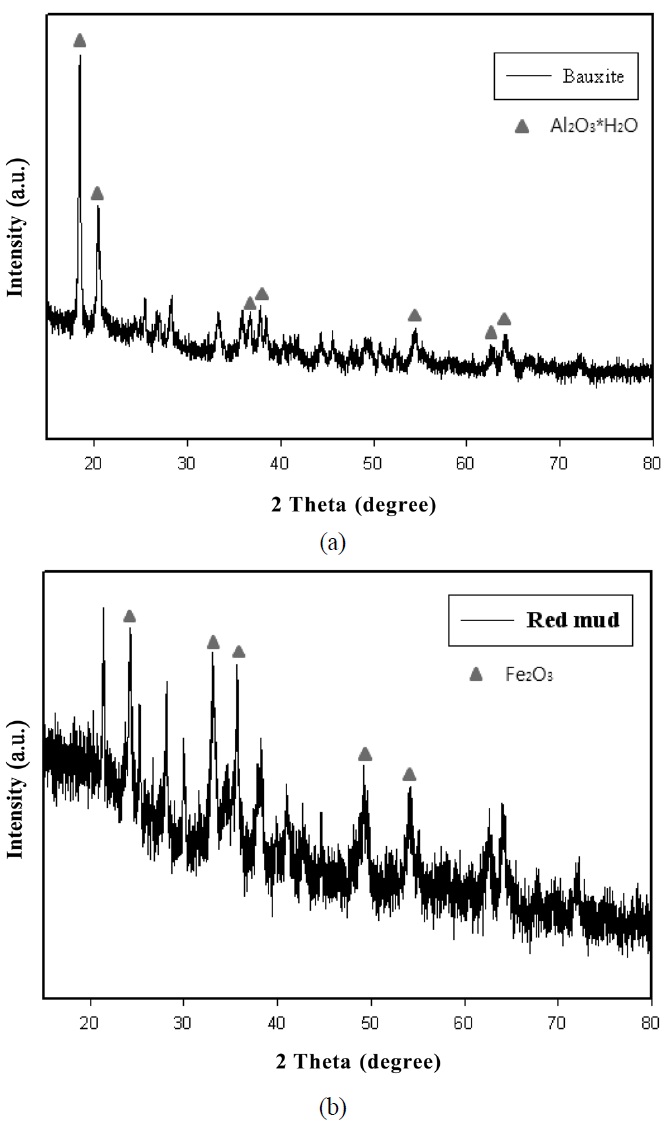

보크사이트와 레드 머드의 결정구조를 조사하기 위하여 XRD 분석을 수행하였으며, 이들 시료의 XRD 패턴을 Figure 1에 나타내었다. 보크사이트의 XRD 피크 패턴은 대부분 수산화알루미늄에 해당되는 것으로 확인되었다. 그러나 용출과정 후 얻어진 레드 머드의 경우에는 대부분 Fe2O3에 해당되는 피크를 나타내었으며, 수산화알루미늄 또는 알루미나에 해당되는 XRD 피크 패턴은 확인되지 않았다. 또한 비정질(amorphous) 고체에 가까운 피크형태를 나타내었다. 이와 같은 결과로부터 보크사이트에 함유된 결정질 알루미나가 용출되었음을 확인할 수 있었다.

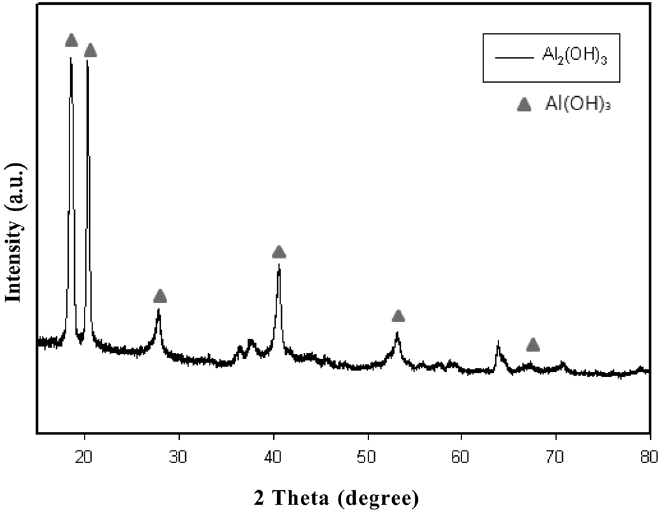

NaOH수용액으로 보크사이트에 함유된 알루미나의 용출 후 얻어진 용액은 알루민산나트륨 용액이다. 이 용액을 80 ℃로 가열한 상태에서 알루미나산 나트륨에 함유된 것으로 판단되는 알루미늄 성분의 약 70%에 해당되는 양의 씨드를 첨가하였다. 이는 1990년 한국화학연구원이 보고한 무기정밀원료 제조기술 개발에 관한 연구에 근거한 것이다[12,13]. 이때 씨드(seed)로 사용된 물질은 수산화알루미늄과 알루미나로 구성된 혼합 물질이 사용되었다. 또한 1.5 h 동안 교반 후 씨드를 여과하여 액상시료와 분리하였으며, 액상시료가 담긴 비이커를 50 ℃로 유지된 오븐에서 48 h 동안 방치하여 Figure 2에 나타낸 것과 같이 결정이 충분히 생성되도록 하였다. 상온에서는 결정의 생성속도가 매우 낮은 것으로 확인되었으며, 50 ℃ 이상에서는 12 h 이내에 알루민산 나트륨의 약 60% 이상 수산화알루미늄 결정으로 전환되었으며, 최종 48 h 이후에 얻어진 수산화알루미늄은 원료물질인 보크사이트에 함유된 알루미늄의 약 57%에 해당된다. 결정화 과정에서 생성된 백색의 고체 시료에 대

한 구조 및 성분을 조사하기 위하여 XRD분석을 수행하였는데, Figure 3에 나타낸 것과 같이 전형적인 수산화알루미늄의 XRD 피크 패턴으로 확인되었다. 또한, 결정화 생성물의 입자크기는 직경이 10 μm 이하인 미분말이 얻어졌다.

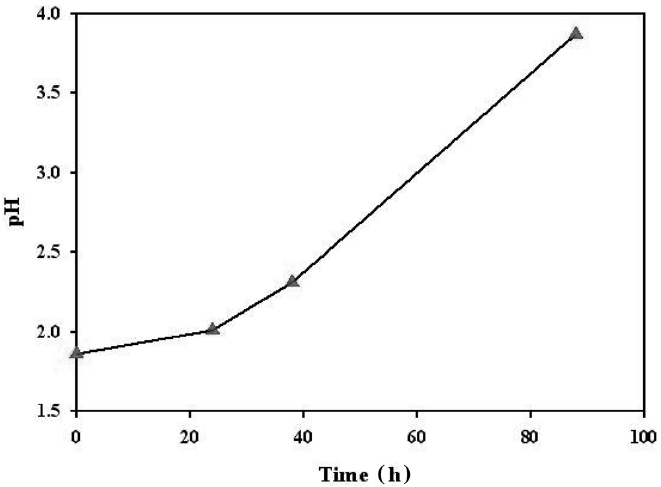

결정화 과정에서 얻어진 수산화알루미늄은 갈색의 용액과 혼합된 상태에서 분리되었으며, 분리 후에도 엷은 갈색을 띄고 있었다. 증류수를 이용하여 5회 정도 수세하였으며, 1회 수세과정에서 약 2 h 정도 방치하였다. 수세 후 얻어진 수산화알루미늄 분말에 함유된 Na성분의 함량을 ICP로 분석한 결과, Na가 약 0.57%, 알루미나가 약 99.3%, 그리고 기타 미량성분이 약 0.13% 정도 함유된 것으로 확인되었다. 그러나 0.57% 수준의 Na의 함유는 사파이어 합성을 위한 원료물질로서 부적합한 조건이다. 그러므로 본 연구에서는 Na성분을 제거하기 위하여 산 처리를 하였으며, 산으로 염산과 초산이 사용되었다. 시판용 염산의 희석으로 제조된 1 N HCl에 직접 담아 90 h 동안 방치한 후 Na의 함량을 조사한 결과, 약 0.48% 수준인 것으로 확인되었다. 또한 Figure 4에 나타낸 것과 같이 시간이 경과하면서 수산화알루미늄이 담긴 염산용액의 pH가 변화되는 것도 확인되었다. 이 결과는 염산으로 처리하기 전인 시료에 대비하여 약 15.8%의 Na가 제거된 것이라 할 수 있으며, 산 처리에 의해서 수산화알루미늄에 함유된 Na를 제거할 수 있음을 의미하는 중요한 결과라 할 수 있다. 그러나 여전히 사파이어 합성을 위한 원료로 사용하기에 부적합한 상태이므로, 본 연구에서는 초산을 사용하여 Na를 제거하고자 하였다. 수산화알루미늄 시료에 함유된 Na성분을 초산과 반응시켜 초산나트륨으로 전환시킬 수 있다면 더욱 큰 효과를 얻을 수 있을 것으로 판단된다. 이에 시판용 초산을 1.5 N로 희석하여 같은 방법으로 약 90 h 동안 방치한 결과, Na의 함량이 약 0.009% 수준으로 감소되었음을 ICP분석으로 확인되었 다. 사파이어 합성을 위해 요구되는 알루미나의 순도는 99.999 수준이다. 본 연구의 결과로부터 약 99.99% 수준의 정제된 고

순도 알루미나를 합성할 수 있었으며, 초산과의 반응조건을 조절한다면 더욱 높은 수준의 초고순도 알루미나를 합성할 수 있을 것으로 기대된다.

본 연구에서는 베이어법에 의해 수산화알루미늄을 합성하였으며, 수산화알루미늄에 함유된 미량의 나트륨 성분을 제거하여 수산화알루미늄의 소성으로부터 얻어진 알루미나를 사파이어 합성을 위한 원료로 사용할 수 있도록 하고자 하였다. 베이어법에서 보크사이트에 함유된 알루미나 성분을 용출하기 위하여 사용되는 수산화 나트륨의 농도를 높이거나 Al2O3/ Na2O의 비를 낮추어 알루미나의 용출량을 증가시킬 수 있다. 그러나 결정화로 생성된 수산화알루미늄에 함유된 나트륨의 함량이 증가될 수 있으므로 나트륨을 제거하기 위하여 산으로 처리한 결과, 초산이 매우 높은 나트륨 제거 특성을 가짐을 확인할 수 있었다. 초산으로 처리하여 베이어법으로 합성된 수산화알루미늄에 함유된 나트륨 성분을 간단히 제거할 수 있다면, 사파이어 합성을 위한 고순도 알루미나의 합성에 상당한 영향을 미칠 것으로 판단된다. 또한 사파이어 시장의 변화에 영향을 미칠 것으로 사료된다. 차후 연구에서는 산처리에 의한 정제공정의 온도 및 초산의 농도에 대한 영향을 조사한다면, 높은 효율의 정제를 위한 최적 조건을 결정할 수 있을 것으로 기대된다.