Supercritical fluid technology (SFT) is recently one of the most new techniques, which has been interested various fields of related chemical industries. SFT is the most effective and practical technology with eco-friendly, energy-savings, and high efficiency as the technique using the advantages of supercritical fluid such as high solvation power, solubility, mass transfer rate, and diffusion rate. Especially, it is necessary to analyze, evaluate, and develop the potential of application techniques using SFT with these characterizations. Therefore in this review, the phase behavior in supercritical fluid at high temperature and pressure of monomers/polymers for the optimization of polymerization process are briefly described, and the preparation of molecularly imprinted polymers (MIPs) in supercritical fluid using supercritical polymerization and the performance evaluation of MIPs are introduced.

초임계유체기술은 최근 다양한 화학 산업 분야에서 새로운 관심을 모으고 있는 신기술의 하나라 할 수 있다. 초임계유체기술은 높은 용해성, 빠른 침투성, 빠른 물질 이동 등의 초임계유체 장점을 이용한 기술로써 친환경, 에너지 절감, 고효율성을 가진 현재로서 가장 효과적이고 실용적인 기술이라 하겠다. 이러한 특징을 가진 초임계유체기술을 이용한 응용 기술의 잠재력을 분석 및 평가하고 개발하는 것은 필수적이다. 따라서 본 총설에서는 초임계유체기술의 응용 측면에서 초임계유체 내에서 고분자 중합 공정의 최적화를 위한 기초자료인 모노머/고분자의 고온·고압에서 초임계유체 내에서의 상거동 현상을 설명하고, 이러한 자료를 통해 초임계유체 내에서 특정물질을 분리 할 수 있는 분자인식고분자의 제조와 성능 평가에 대해 소개하였다.

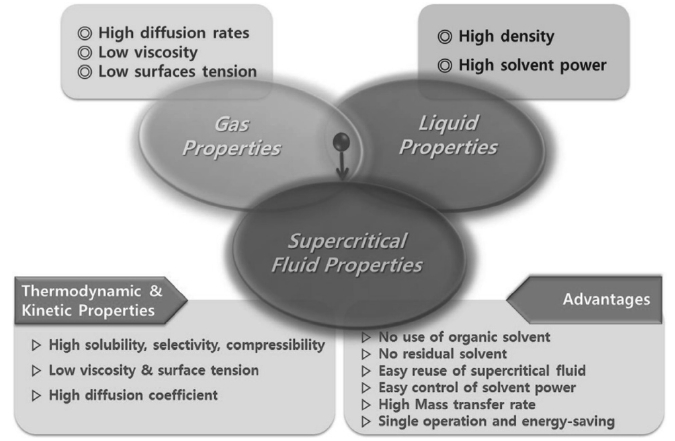

초임계유체(Supercritical fluid; SCF)란 임계압력 및 입계온도 이상의 조건을 갖는 상태에 있는 물질로 정의되며, 일반적인 액체나 기체와는 다른 고유의 특성을 가진다. 초임계 상태의 물리적인 특성은 기체와 액체의 중간정도의 물성을 가지며, 상변화 없이도 약간의 압력, 온도 변화에 따라 물성을 변화시킬 수 있으며, 표면장력이 없기 때문에 세공구조에도 쉽게 침투하고 확산력이 좋으며 물질전달 속도가 크다는 장점이 있다. 또한, 초임계 유체는 밀도를 이상기체에 가까운 상태에서부터 액체밀도에 가까운 고 밀도 상태까지 연속적으로 변화시킬 수 있기 때문에 유체의 용해도와 첨가제(entrainer) 효과와 같은 평형, 점도, 확산계수, 열전도도와 같은 전달 물성, 그리고 용매화 및 분자 클러스터링(clustering) 상태를 조절할 수 있다(Figure 1). 따라서 이러한 물성 조절의 용이성을 반응과 분리 등의 공정에 이용하면 단일 용매로 여러 종류의 액체용매에 상응하는 용매 특성을 얻을 수 있다. 즉 압력과 온도를 변화시킴으로서 물성을 원하는 상태로 조율할 수 있다[1]. 또한 상온에서 기체상태인 물질을 초임계 유체로 선정하는 경우에는 잔존 용매의 문제를

해결할 수 있으며, 이산화탄소와 같이 인체에 무해하고 환경오염에 미치는 영향이 적은 용매를 사용하게 되면 무독성, 환경친화성 공정개발이 가능하다. 특히 초임계 유체에서는 밀도 변화와 용매 분자의 집단화로 인하여 독특한 성질을 띠게 된다. 용질 주위의 국부 밀도(local density)는 일괄 밀도(bulk density)보다 훨씬 높다고 한다. 즉 용매 주위의 분자 수는 임계 압력 주위에서 상당히 변화한다고 알려져 있다. 즉 초임계유체의 가장 두드러지는 특성은 용매화(clustering, local density augmentation, enhanced local composition)이라고 불리는 공간적 비동질성(inhomogeneity in space), 시간적 파동(fluctuation in time)이라고 할 수 있다. 따라서 초임계유체는 임계점 부근에서의 물성이 적은 온도 변화에도 크게 변화하기 때문에 에너지 절약 공정으로의 개발도 이루어지고 있다. 대표적인 초임계유체로 임계점이 상온에 가깝고, 무독성, 불연성이면서 가격이 매우 싼 이산화탄소(Tc = 31 ℃, Pc = 73 bar)를 사용하면 환경친화성 또는 에너지 절약형 공정개발이 가능하다.

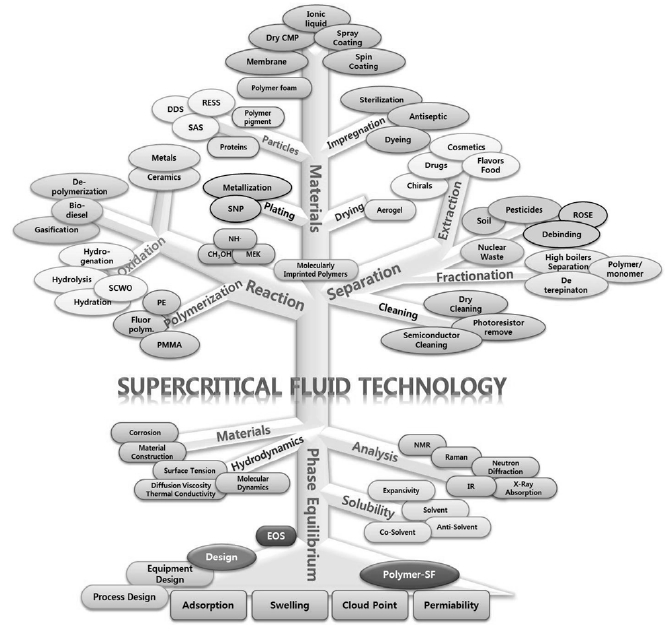

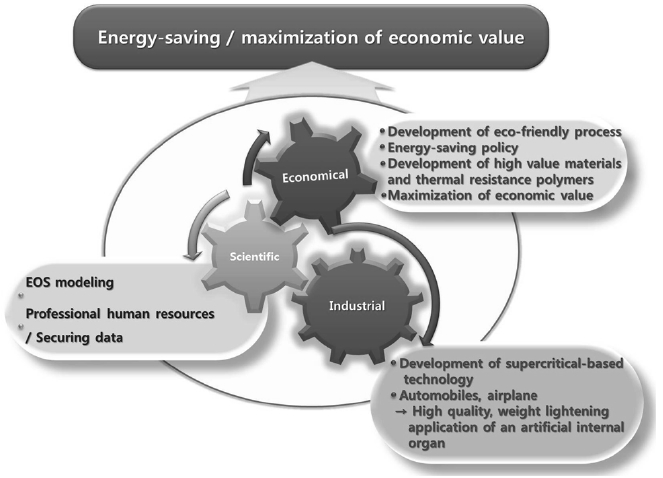

초임계유체기술은 크게 분리기술(separation technology), 반응기술(reaction technology), 재료기술(materials technology)의 3가지로 분류되며 뿌리 부분에 공통핵심기술이 자리 잡고 있다(Figure 2). 분리ㆍ정제기술은 추출(extraction), 세정(cleaning), 분획(fractionation), 건조(drying) 등이 포함되며, 반응기술에는 초임계유체가 반응용매 또는 반응물로서 사용된다. 초임계수 산화반응(supercritical water oxidation)에서는 물을 초임계상태로 하여 반응용매로서 사용하지만 초임계 가수반응(supercritical hydration) 또는 수화반응(supercritical hydrolysis)에서는 반응용매와 더불어 반응물로서 작용한다. 초임계메탄올은 고분자분해에 사용되어 원료로서 회수하는 공정에서 용매와 반응물로서 작용한다. 재료분야에서는 단백질, 고분자, 약물, 금속산화물, 화약, 염료 등의 나노입자 제조, 염색, 도금, 에어로졸제조, 발포폼, 건조 CMP, 반도체공정 등이 포함된다. 입자를 제조하는 분야에서는 초임계유체가 용매로 사용되는 RESS (Rapid Expansion of Supercritical Solution), 반용매(anti-solvent) 로 사용되는 GAS (Gas Antisolvent), ASES (Aerosol Solvent Extraction System), SEDS (Solution Enhanced Dispersion by

Supercritical Fluids), PGSS (Particles from Gas-Saturated Solutions), DELOS (Depressurization of Expanded Liquid Organic Solution) 등과 금속산화물을 제조하는 RPSS (Reactive Precipitation in Supercritical Solution) 등이 있다.

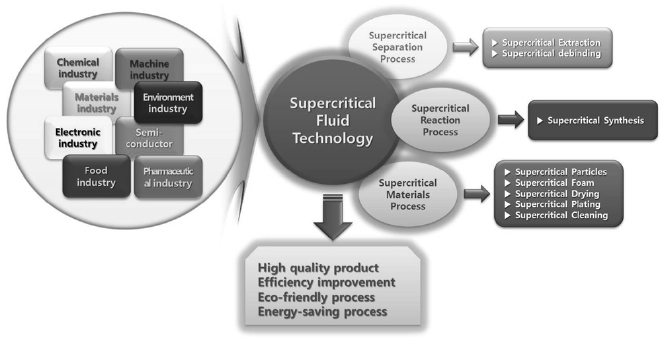

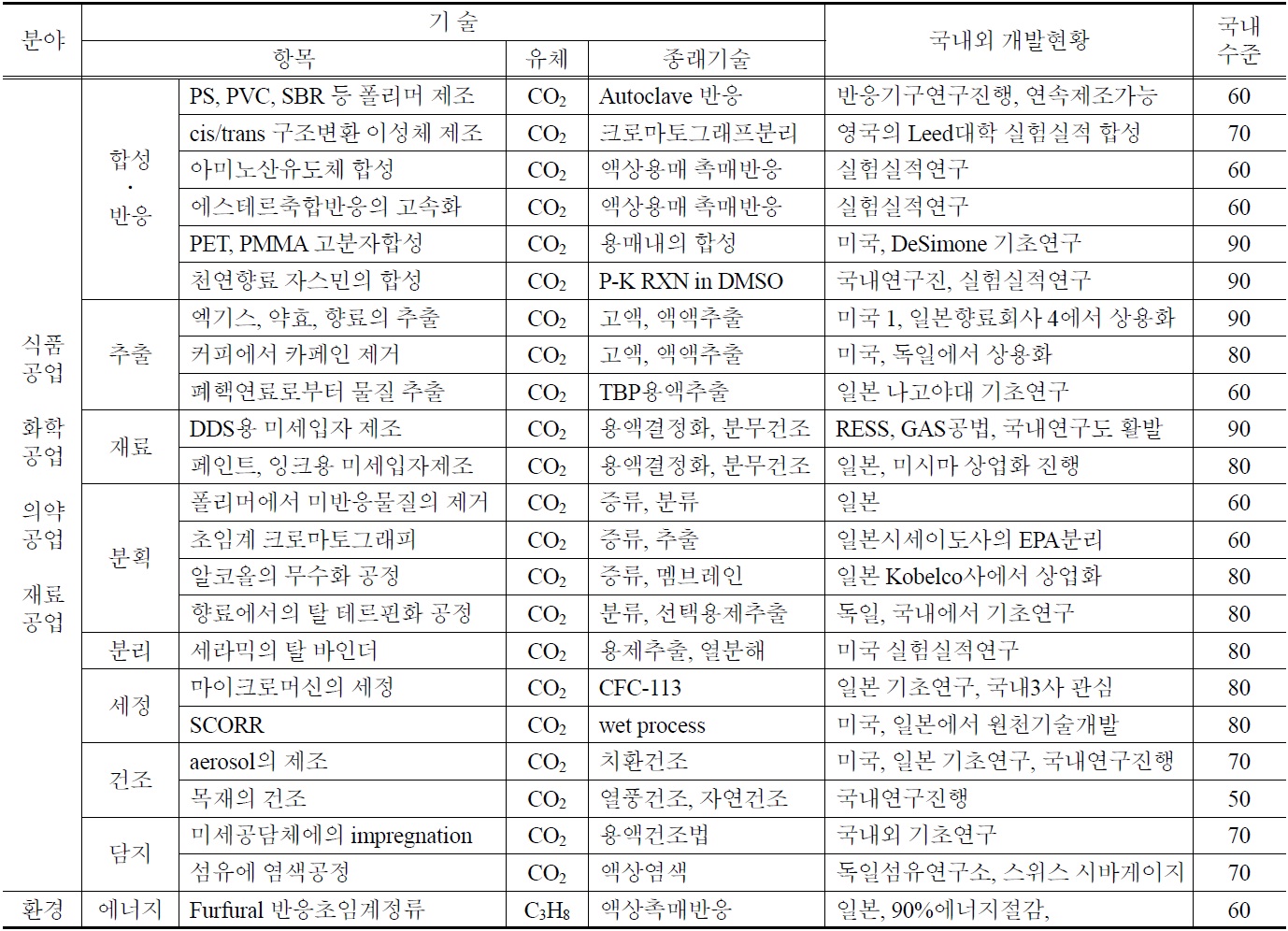

초임계유체기술에 대한 총괄적인 개요를 Figure 3에서 설명하였다. 초임계유체공정기술은 화학공업, 재료공업, 전자공업, 반도체공업, 기계공업, 환경공업, 식품공업, 제약산업 등 다양한 분야에서 이용되는 반응 및 분해, 결정화, 증류, 추출, 흡수, 건조, 흡착 등과 같은 여러 산업공정, 제품 공정에서 고품질의 제품향상, 효율향상, 환경친화공정, 에너지절약공정, 또는 고속공정을 위한 공통적 기반기술로서 새로이 부각되고 있다[2]. Table 1에서는 이와 관련된 연구를 통하여 이루어지고 있는 각 분야의 국내외 현황을 소개하였다.

초임계유체기술을 이용한 고분자 중합은 분산중합, 이온중합, 개환 복분해중합, 불균일계 첨가중합 뿐 아니라 많은 종류의 고분자로 확장되고 있다. 그러나 CO2는 이미 1968년에 자유 라디칼 침출 중합법을 통하여 좋은 용매임이 증명되었

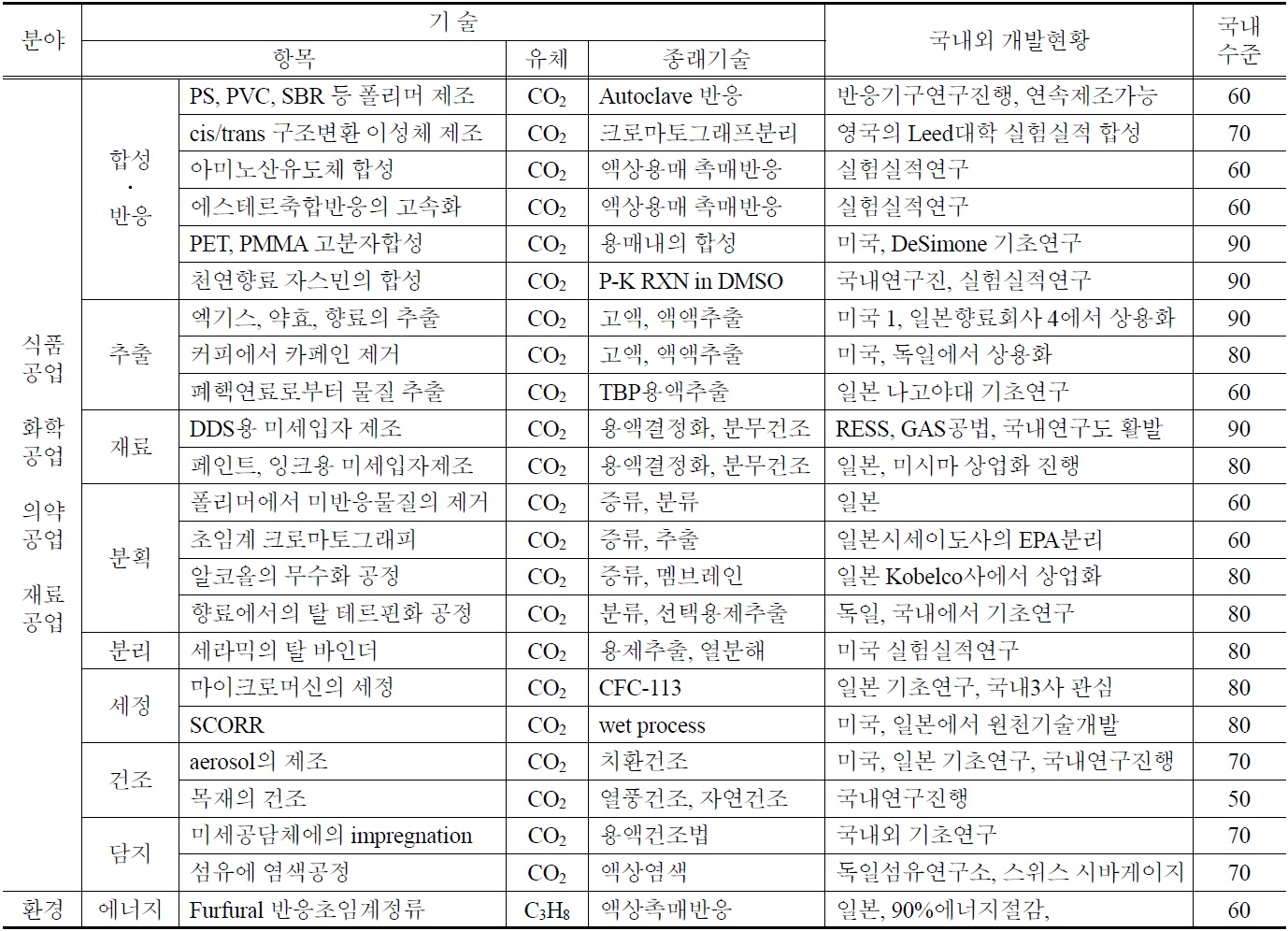

[Table 1.] Current research status of supercritical fluid technology

Current research status of supercritical fluid technology

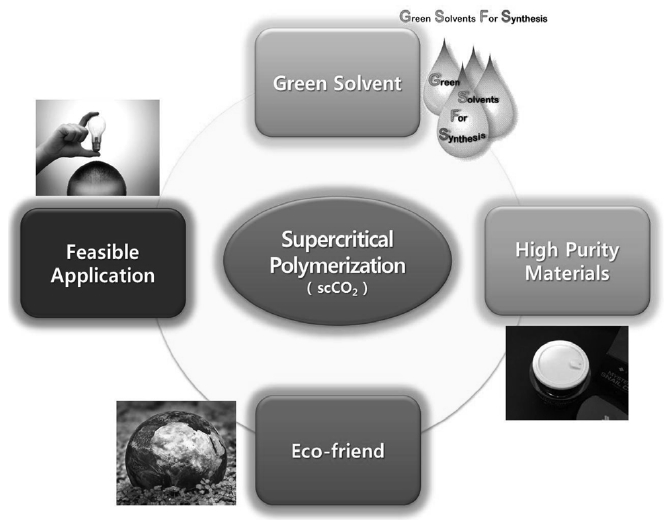

다[3]. 특히 비닐 클로라이드(vinyl chloride), 스티렌(styrene), 메틸 메타아크릴레이트(methyl methacrylate ; MMA), 아크릴 로니트릴(acrylonitrile), 아크릴 산(acrylic acid), 비닐아세테이트(vinyl acetate)들은 액상 또는 초임계상태의 CO2에서 중합이 수행되어졌는데, 이러한 반응들은 γ-복사이나 자유 라디칼 개시제에 의해 반응을 시작하며 형성된 고분자들은 CO2에 용해되지 않기 때문에 생성물들이 파우더(powder)나 고무(gum)의 형태로 침전된다. CO2를 중합용매로 사용하는 데 있어서 다른 장점은 초임계 CO2가 많은 고분자 재료들을 가소화하고 반응물의 확산을 용이하게 할 뿐 아니라, 고분자 매트릭스(matrix)로부터 빠르게 확산하여 감압에 의해 잔존 용매의 문제를 해결할 수 있다는 것이다(Figure 4). 이러한 가소화 효과는 고분자 입자를 성장하게 하고 고분자내에 첨가물을 손쉽게 넣을 수 있도록 해 준다. 그리고 고분자로부터 남아있는 모노머, 용매, 그리고 촉매 등을 빠르게 확산하는 CO2에 의하여 추출해 낼 수 있다는 것이다. 또한 다른 분자량을 가진 고분자 혼합물을 초임계 CO2의 밀도 변화에 의해 분획(fractionation)해 내어 분자량 분포가 매우 좁은 여러 개의 고분자로 분류할 수 있으며, 초임계 건조나 발포에 의해 고분자 형태를 조절할 수 있다는 것이다[4-6].

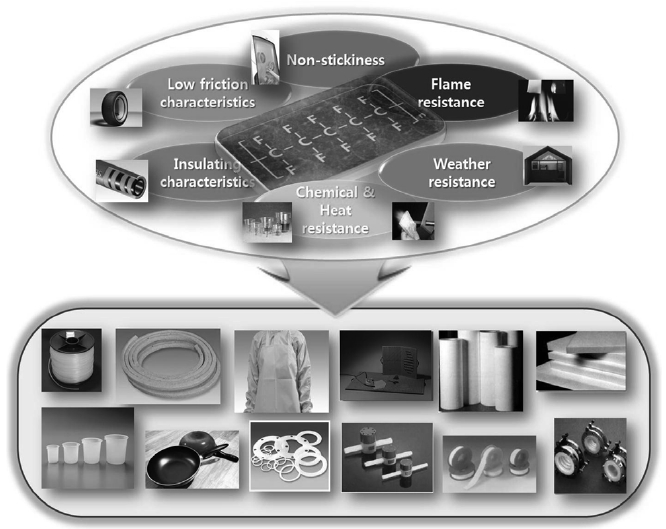

현재 우리사회는 생활의 향상과 급속한 경제 성장으로 인하여 점점 플루오르-모노머 기능성 고분자 물질에 대한 관심이 증대되고 있다. 그 중 플루오르 고분자의 중합공정 및 합성에 관련된 연구는 더욱 활발히 연구가 진행되고 있다. 특히 우리

나라의 화학공업을 대표하는 분야가 화학공정산업분야 인데 비교적 짧은 역사에 비해 많은 발전을 하여 왔다. 상용 고분자 중, 수소(H)가 불소(F)로 치환되는 경우 기존의 고분자와는 달리 소수성, 열적 안정성, 산화 안정성, 비접착성, 저마찰성 등과 같은 매우 독특한 특성을 가진다. 또한, 거의 대부분의 유기 용매에 불용성을 가지며 화학적 저항을 지닌다[7-10]. 이러한 특성을 가진 플루오르 고분자는 항공 산업에서 주로 사용되어 왔으나, 최근 일상생활에도 활용되기 시작하여 부엌용품 코팅제, 스포츠용 운동복의 섬유, 오일 방수제, 자동차 부품의 연료 튜브, 씰(seal) 등 많은 용도에 사용되고 있다. 플루오르 고분자의 우수한 소수성, 고온 내열성, 화재 저항성에 기인한 건물외벽 코팅제, 컴퓨터에서 사용되는 윤활제, 광통신의 전기 절연체, 광섬유 등에 응용되고 있다. 또한, 화학산업 공장의 파이프, O-링, 가스켓(gasket), 씰(seal) 등의 활용과 함께, 초순수 공정, 반도체 산업이나 제약 산업 분야에서도 널리 사용되고 있다(Figure 5). 국내외적으로 플루오르 기능성 고분자물질에 대한 수요가 점점 증가하고 있으며, 새로운 플루오르 고분자물질개발과 공정개발에 대한 연구도 다양하게 이루어지고 있다. 특히 친환경성 공정을 이용하여 액체유체에 의한 새로운 분리공정 및 중합에 관련된 연구는 거의 이루어지지 않고 있다. 플루오르 고분자의 중합 및 공정을 개발하기 위한 기초자료로 플루오르 모노머와 고분자물질을 이용한 기초 자료가 필수적인 데 이와 관련된 자료는 극히 일부에 불과하다. 최근에는 여러 연구자들[11-20]에 의해 일반적인 모노머에 대한 이성분계에서 다성분계로의 연구가 다수 이루어지고 있다. 그러나 플루오르 고분자-용매 및 플루오르 고분자-액체용매-공용매간의 상호작용에 관련된 연구가 고온, 고압 하에서 일부 이루어지고 있는 반면 공용매를 첨가한 연구는 그리 많지 않다. 공용매는 압축된 액체유체 내에서 기능성 플루오르 고분자물질의 용해도를 측정하는데 중요한 역할을 하며, 이는 친환경공정을 설계하는데 매우 중요하다 할 수 있다[21]. 특히 모노머는 고분자와 용매간의 자유부피 차이로 인하여 압축된 액체유체에 비해 밀도가 매우 크므로[22,23] 압력이 증가함에 따라 기능성 플루오르 고분자와 용매간의 자유부피가 감소함으로 모노머의 효과는 더욱 밀접한 영향을 미치며 그 효과를 이해하기 위해서는 실험과 이에 따른 연구가 절실히 필요하다.

이러한 특수성을 가진 플루오르계 고분자의 기초자료 수집과 공정 개발 전에 기존의 고분자 물질과 모노머의 기초자료 확립은 필수적이다. 이에 관련된 국내외에서 수행된 관련 연구로는 McHugh, et al.[14]이 실험한 CO2 내에서 폴리(부틸 아크릴레이트)[poly (butyl acrylate)]와 폴리(2-에틸헥실 아크릴레이트[poly(2-ethylhexyl acrylate)]의 상거동에 관한 공용매효과가 있으며 Lora, et al.[18]은 폴리(메틸 메타아크릴레이트)[poly(methyl methacrylate)]- CO2-메틸 메타아크릴레이트(methyl methacrylate)계에 대해 26 ℃에서 170 ℃ 온도범위에서 공용매 농도 10.4~48.4 wt%에 따른 상거동 변화에 대해 보고하였다. 또한, Rindfleisch, et al.[24]은 순성분 CO2하에서 여러 가지 고분자물질들에 관해 용해도에 대해 보고하였다. 이와 같이 최근 들어 많이 이러한 연구가 많이 이루어지고 있는 이유는 공정개발에 필요한 기초자료의 부족에 대한 공정상의 문제점이 대두되기 때문이며 특히, 고압에서 친환경적인 액체유체/고분자 혼합물에 대한 고분자-용매, 고분자-고분자 및 용매-용매간의 결합에 따른 상거동과 액체유체/고분자/공용매계의 대한 모노머의 상거동과 그 영향 및 물리화학적인 특성을 실험으로 규명하고자 노력하고 있다. 또한 친환경적인 액체 유체-공중합체(copolymers)계의 상거동과 공용매의 영향에 대한 연구로는 국내의 경우 고분자 중합에 관련한 연구는 다수 이루어지고 있는 반면 공중합체와 관련한 상평형 연구는 거의 전무한 상태이며 국외의 경우는 초임계유체를 이용한 고분자 및 공중합체에 대한 상평형 연구가 활발히 진행되고 있으며, 그 동향은 공중합체와 초임계용매 간의 친화성, 수소결합, 분자량에 따른 효과 및 용매의 선택성 등의 여러 가지 관점에서 공중합체의 특성과 분자구조 변화에 대한 상거동의 자료들을 실험을 통하여 얻고 있다. 최근에 Kiran, et al.[25]은 공중합체물질을 포함한 펜탄과 부탄에 관한 상거동을 보고하였다. 또한 고압에서 에틸렌 공중합체-용매계에 대해 연구한 몇몇 연구자들을 살펴보면 폴리(에틸렌-코-프로필렌)[poly(ethylene-co-propylene)]-용매계에 대한 상거동을 용매의 양과 분자량에 대한 영향 및 경향을 규명하기 위해 실험을 행하여 보고한 바 있다[17,19]. 근래에 Byun, et al.[26]은 폴리(에틸렌-코-부틸아크릴레이트)[poly (ethylene-co-butyl acrylate)]-에틸렌계에 대하여 상거동을 보고하였는데 이 연구는 분자량에 따른 압력변화와 부틸 아크릴레이트(butyl acrylate) 함량에 따라 상거동을 250 ℃, 2600 bar까지를 실험하였으며, 상거동에 대한 모델링으로 섭동이론을 기초로 한 상태방정식인 SAFT (Statistical Associating Fluid Theory)와 Peng-Robinson 상태식을 이용하여 공중합체-용매계간의 상거동을 계산한 결과 우수한 일치를 보였음을 보고하였다[27-29].

초임계유체기술을 이용한 응용분야는 크게 분리, 반응, 재료기술이 있음을 앞서 전술하였다. 본 총설에서 이들 기술들을 융합한 초임계유체기술을 이용한 분자인식고분자 제조와 성능평가에 대해 소개하려한다. 최근 산업화가 진행됨에 따

라 인간은 더 나은 삶을 위하여 경제ㆍ사회ㆍ문화의 각 부분에서 많은 자원을 소비하고 각종 폐기물을 배출하고 있다. 인간의 삶은 더 윤택해졌지만 환경오염이라는 중요한 문제가 발생되었고 이는 인간의 건강이나 생태계의 파괴를 초래하고 있다. 이러한 환경오염은 다양한 원인에 의해 다양한 형태로 발생되고 있으며, 특히 인간생활과 공업ㆍ농업의 생산 활동에 없어서는 안 될 귀중한 천연자원인 물이 수질오염으로 인해 심각한 문제가 야기되고 있으며, 토양오염 또한 심각한 수준으로 야기되고 있는 실정이다.

전 세계적으로 경제성장, 인구증가, 생활수준의 향상으로 물 수요가 빠른 속도로 증가하여 수자원의 양적 확대를 위한 노력이 계속되고 있다. 또한 아래의 그림과 같이 2005년 라이스대학의 스몰리교수(R. E. Smally, 1996년 노벨 화학상 수상)가 향후 50년간 인간의 10대 문제로 수자원과 환경 분야 등으로 분석했다(Figure 6). 이러한 수질 오염과 토양 오염 문제는 현재 다양한 기술로 인해 처리되고 모니터링하고 있으나, 산업발달과 도시집중으로 인한 수질오염의 증가, 좁은 국토에서의 무분별한 지하수 개발에 의한 자연수의 심각한 오염, 산업 활동의 부산물로서 생활환경에 노출되어 인체에 치명적인 영향을 미치는 환경호르몬과 같은 신생오염물질의 등장, 대량생산과 농업생산성 증대를 위해 사용하는 농약에 의한 농지의 오염 등 여러 가지의 오염 요인들은 우리가 사는 수질, 토양 환경에 치명적인 장애를 발생시켜 인간의 생명을 위협하고 있다. 이에 반해 인류의 물 사용량은 매년 급증하고 있어 맑은 물의 안정적인 수량 확보를 위해서는 오염된 가용 자연수의 적정처리, 산업용수의 재사용, 해수의 사용 등이 현실적으로 필요하게 되었으며, 국가적인 차원에서 물 부족 국가로서의 문제를 해결하기 위해 대단위 상수원 확보, 절수대책을 추진하고 있으며, 학계나 지역사회에서는 빗물을 이용한다거나 먹는 물로 이용하지 못하는 소형 저수지에 대한 상수원으로서의 이용에 대한 관심이 높아가고 있다. 수처리시 오염물질의 완전한 제거는 보다 중요한 문제가 될 수 있다. 현재 수처리 오염물질의 제거는 대부분 흡착을 통한 활성탄이나 멤브레인(membrane)을 이용하고 있으나 극미량의 오염물질이나 물속에서의 화학작용에 의해 합성된 물질이 제거되지 않거나 흡착시 일어나는 분극현상이나 흡착제의 파울링(fouling) 현상 등 여러 가지 이유로 완전한 제거가 어려운 실정이다. 그러므로 이러한 거대분자의 물질이나 극소량의 물질을 선ㆍ후처리를 통해 선택적인 완전한 분리가 요구되어지고 있고, 이러한 이유 때문에 특정물질(목적분자; template)의 선택적인 분리는 필수적이라 하겠다.

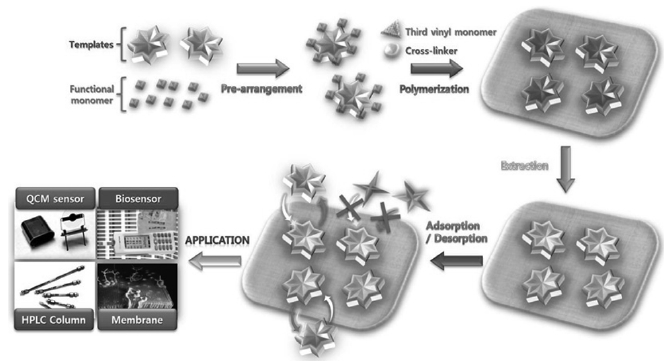

최근 특정 물질의 선택적인 분리를 위해 분자인식기술(Molecular Imprinting Technique; MIT)이 널리 활용되고 있다. 분자인식기술은 특정분자에 선택성을 가지는 고분자를 만든 후 고분자에 특정분자를 흡착되게 하는 기술로서 1950년에 Pauling에 의한 항체 형성에 대한 가설로 시작되어, 이후 유사한 각인(imprinting)에 관한 초기 연구들이 보고되었고, 1970년대 초, Wulff와 연구진들은 인식할 수 있는 결합 자리와 관련된 기능기들을 도입해서 효과적인 분자인식을 이룰 수 있다는 것을 보여줌으로써, 분자 인식 기술에 관한 연구가 활발하게 진행되어지고 있다[30-36]. 분자 인식이라는 개념에 관련된 화학 분야는 생리적 현상을 이해하기 위한 강력한 수단이 될 수 있다. 이것은 세포의 유지와 재생이 분자인식을 기초로 하는 단순하지만 특이한 화학 반응의 조합에 의해 통제되기 때문이다. 이처럼 분자인식은 생물학적 작용이 그 기원이기 때문에 분자인식을 할 수 있는 합성분자를 제조하는 것은 생물 작용성 인공분자를 제조하는 것이라 할 수 있다. 분자인식고분자(Molecularly Imprinted Polymers; MIPs)는 각인될 수 있는 분자(template)와 수소결합, 전자적 상호작용, 금속이온의 배위결합에 의해 목적분자와 반응할 수 있는 기능을 가진 단위체(functional monomer)와 고분자 매트릭스를 가교 결합 시킬 수 있는 기능을 가진 과량의 불활성 단위체(crosslinker)의 혼합물을 공중합함으로써 이루어진다. 이렇게 만들어진 고분자에서 목적분자를 제거함으로써 화학적 기능과 목적분자의 3차원적인 구조가 상호 보완적으로 구성된 결합자리가 형성된다(Figure 7). 지금까지 이 기술은 아미노산, 펩티드, 단백질, 누클레오티드(nucleotide)와 누클레오시드(nucleoside) 탄수화물, 약물(알칼로이드, 항생제, β-blockers, 신경 안정제), 생리활성 물질(enkephalin, 스테로이드, 코르티스테로이드), 제초제, 살충제, 금속 이온 그리고 여러 가지 유기 화합물에 맞는 선택적 친화성을 가진 물질들을 설계하기 위해서 사용되어지고 있다[37-41].

분자인식고분자를 이용하여 키랄 화합물과 유사물질의 분리 매체로서 액체 크로마토그래피, 모세관 전기영동, 모세관 일렉트로크로마토그래피(electrochromatography)와 염친화성

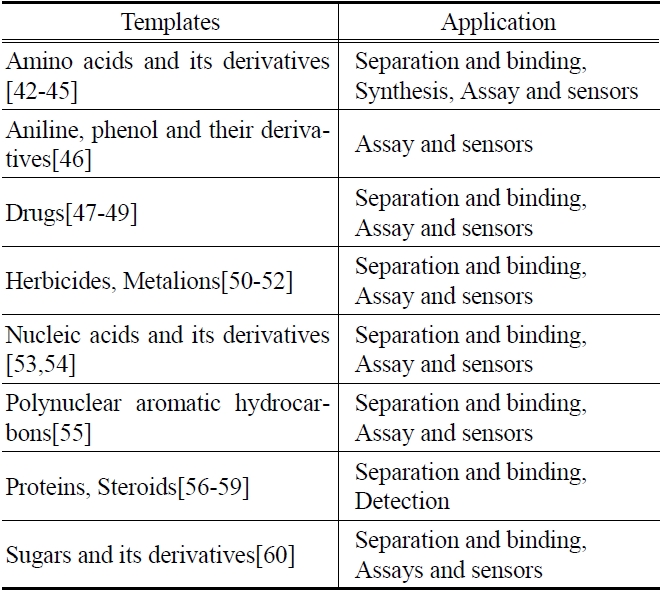

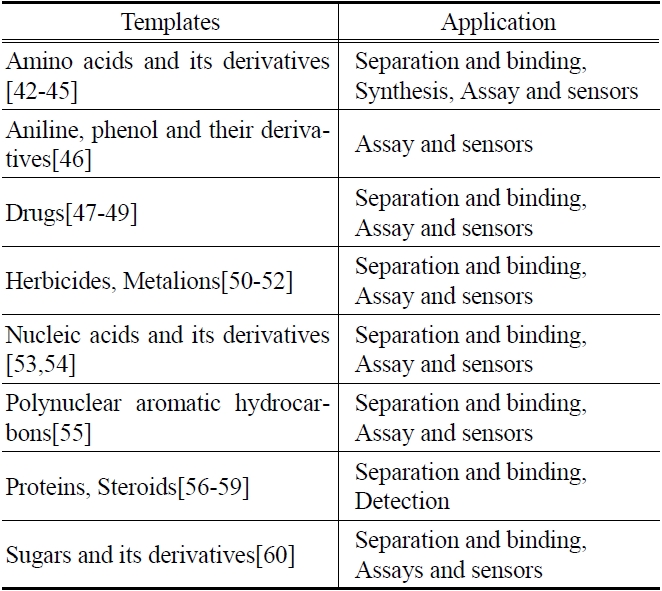

[Table 2.] Design and application of molecularly imprinted polymers

Design and application of molecularly imprinted polymers

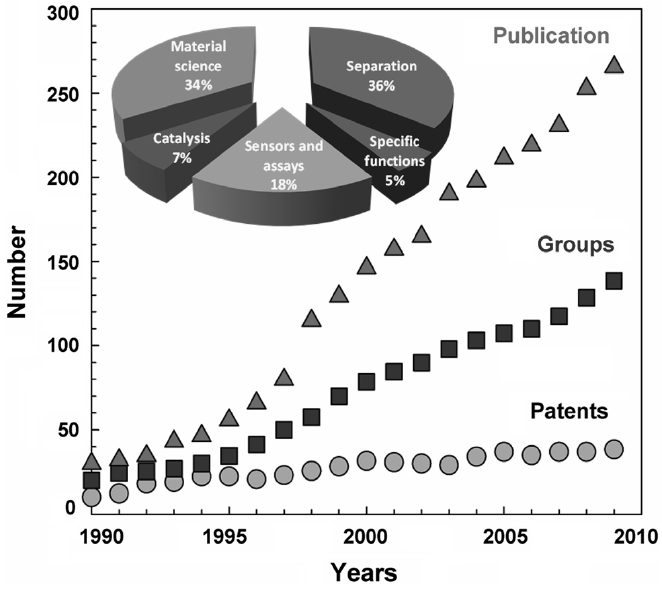

고체상 추출에 사용되었으며, 인공 효소와 바이오센서의 탐침으로도 사용되어 왔다. 특히 최근에는 분리 개념에서 환경친화적이고 공정 단순화에 매우 유리한 막 형태의 분자인식고분자가 개발되었으며, 이러한 막을 이용한 감지와 분리 시스템에 많은 연구가 진행되고 있다. 분자인식고분자는 물리, 화학적 성질이 매우 우수하며, 기계적인 세기(stress)나 고온, 고압 및 산, 염기 등에서도 강한 저항력을 나타내는 것으로 보고되어져 있다. 제조된 분자인식고분자는 선택성의 감소 없이 수개월 이상 보관할 수 있으며 수차례 반복사용 할 수 있는 장점을 가지고 있다. 이러한 분자인식고분자 제조에 관한 연구는 1990년 이후 매우 활발히 이루어져 왔으며, 당과 아미노산유도체에 대하여 분자인식 고분자가 개발된 이후 지금까지 많은 화합물에 대한 분자인식 고분자가 제조되어 보고되었으며, 분자인식고분자가 제조된 몇몇의 화합물에 대하여 Table 2와 같다. 이러한 특징을 가진 분자인식 고분자에 대한 관심은 꾸준히 증가하고 있으며 그중에서도 재료과학(material science)과 분리기술(separation technology)과 주요 연구 대상이다(Figure 8). 초기 분자인식 고분자 연구는 흡착제 디자인과 그 특수성을 이해하는데 초점을 맞추었으며 지난 10년간 그러한 방대한 연구 활동은 변화되지 않은 채 계속되어 왔다. 그러나 최근 들어 센서, 막, 모세관 전기이동(Capillary Electrophoresis ; CE)의 개발과 약물 방출 매트리스(drug-release matrices)와 같은 특별한 기능을 하는 고분자를 생성함으로써 분자인식고분자 분야의 새로운 장을 열게 되었다.

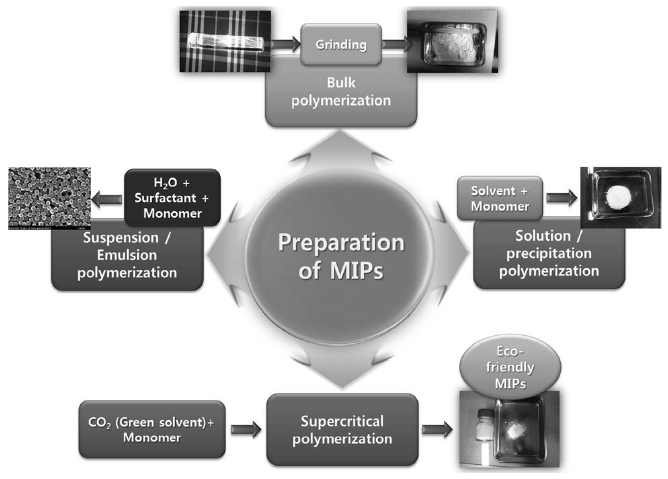

이러한 고효율, 고부가가치를 가진 분자인식고분자는 일반적으로 유해한 용매를 사용하고 입자를 쉽게 얻을 수 없기 때문에 새로운 기술의 도입을 필요로 하고 있는 실정이다. 가장 보편적인 분자인식고분자 제조는 벌크중합(bulk polymerization)으로 제조하고 이를 분쇄하여 사용한다. 또한 용액(침출) 중합(Solution/Precipitation polymerization), 현탁(유화) 중합 (Suspension/Emulsion polymerization)을 이용하여 분자인식고

분자를 제조해 왔다(Figure 9). 각각의 중합법을 이용하여 제조된 분자인식고분자를 이용하여 분리 성능을 평가해 본 결과 특정 물질에 대한 분리 특성은 확실히 보이지만 제조 시 공정의 복잡함과 목적분자에 대한 선택성의 차이를 나타낸다. 벌크중합을 이용하여 제조한 분자인식고분자는 분쇄 시간이 오래 걸리며 분쇄 중열이 발생하여 중합체 매트릭스 구조가 파괴될 가능성이 있으며, 균일한 입자를 얻을 수 없다. 용액(침출) 중합은 중합 시, 값이 비싸고 독성이 있는 유기 용매를 사용하고, 대부분 유기 용매에 목적분자가 잘 용해되어 각인 효과가 떨어지는 경향이 있다. 현탁(유화) 중합을 이용하여 제조한 분자인식고분자의 경우에는 작은 입자의 중합체을 얻을 수 있으나, 계면활성제나 유화제의 영향으로 분자인식고분자의 분리 능력이 감소하는 경향이 있다. 이러한 이유로 분쇄 과정이 필요 없고, 화학적으로 안정한 그린용매(green solvent ; scCO2)를 사용하여 초임계 중합(supercritical polymerization)으로 수행한 분자인식고분자 제조는 필수적이라 하겠다. 최근 유럽[61,62]이나 일본[63]에서 초임계 유체를 이용한 분자인식고분자에 대한 연구 보고가 있었으나 제조된 고분자 입자에 대한 확실한 조건이 없었으며, 분리ㆍ정제ㆍ모니터링 성능에 대한 정확한 보고가 미비하였다.

본 총설에서는 현재 수행한 초임계유체기술을 이용한 모노머/고분자/용매간의 이성분계 및 삼성분계 상거동 현상과 초임계 중합을 이용하여 scCO2내에서 비스페놀 에이(bisphenol A ; BPA), 2,4-디클로로아세틱 산(2,4-dichloroacetic acid ; 2,4-D), 아세타미노펜(acetaminophen ; AAP), 아스피린(aspirin ; AS)을 목적분자로 하는 분자인식고분자 제조와 성능 평가에 대해 소개하고, 이를 바탕으로 한 초임계 기술에 대한 응용범위와 파급되는 기대효과 및 활용방안에 대해 설명하였다.

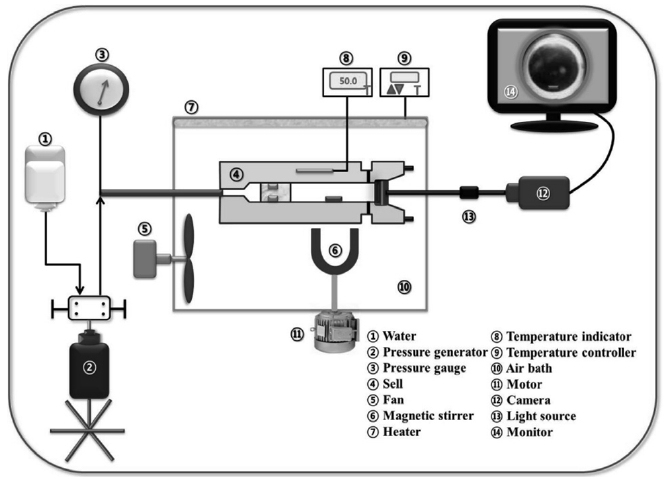

본 그룹에서 수행한 고압 상거동 실험장치는 가변부피 셀(variable-volume cell)로 구성되어 있다(Figure 10). 이는 상온, 상압에서 250 ℃와 3,000 bar까지 상거동 실험을 할 수 있는 정지형 장치로서 평형조의 재질은 스테인레스 합금 Nitronic 50(Armco Specialty Steels Corp.) (7.0 cm O.D.; 1.59 cm I.D.; length : 23 cm)이며, 실험할 수 있는 가능한 부피는 약 28 cm3 이다. 평형조 내의 압력을 측정하기 위해서는 압력발생기(High Pressure Equipment Co., Model 37-5.75-60)와 압력게이지를 사용한다. 이성분(용매-공용매)계 상거동 측정시 압력게이지(Heise gauge, dresser Industries, Model CM-35790 accurate to within : ± 0.7 bar)는 0~690 bar 범위의 것을 사용하며, 고분자-CO2-모노머의 이성분 및 삼성분계 상거동 측정시는 압력게이지(Heise gauge, Dresser Industries, Model CM-108952, 0~3,450 bar accurate to within : ± 3.5 bar)를 사용한다. 항온조의 온도조절은 PID type의 온도조절기(Han Young Co., Model DX9)에 의해 제어되며, 항온조 온도의 오차 범위는 0.3 ℃이다. 평형조 내의 온도측정은 디지털 지시계(Omega, Model DP

462, accurate to within ± 0.05%)에 type-E 열전쌍(thermocouple)(Omega)를 연결하여 측정한다. 평형조 내부의 혼합물에서 일어나는 현상을 관찰하기 위해 보어스코프(Olympus Corp., Model R100-038-000-50)를 이용하며, 이와 연결된 CCD 카메라(Watec Co., Model WAT-202B)를 사용한 모니터(Samsung Co., Model SPM-14HC)로 통하여 이를 확인할 수 있다.

이 성분 실험방법은 자료를 참고하고[66], 삼성분계 실험방법은 먼저 평형조 내에 고분자 물질을 약 0.5 g (5.0 ± 0.5 wt%) 을 평량하여 조(cell)에 넣은 후 장치를 일부 설치한다. 이 때 고분자 물질의 무게는 0.002 g 범위내의 오차를 포함하고 있다. 평형조 내의 불순물을 제거하기 위해 질소로서 여러 번 정화한다. 다음 초임계용매를 2~3회 정화한 후 공용매를 주사기로 저울에 평량한 후 평형조 내에 주입한 후 장치 일부 다시 설치한다. 용매를 주입하기 위해 본 실험에서 만든 소형 고압용기(high pressure equipment Co., working volume : 약 30 mL)를 사용하며, 고압용기에 먼저 용매를 주입한 후 평량한 다음 평형조 내로 주입한다. 이 때 주입된 양을 알기 위해 용매의 주입 전과 후의 양을 저울에 측정한다. 용매에 대한 무게는 ± 0.004 g 의 오차범위를 포함하고 있다. 만약 용매를 주입이 완료되면 장치를 완전히 설치하고, 하나의 상(one phase)에 도달시키기 위해 압력을 임계압력 이상에 두고 온도를 실험하고자 하는데 온도까지 증가시킨다. 이 때 평형조 내부의 자석막대를 움직이면서 완전히 용해되도록 조절한다. 만약 하나의 상에 이르면 상평형에 도달시키기 위해 일정온도와 압력에서 약 30~ 40분 기다린다. 상평형에 도달하면 일정 온도에서 압력을 서서히 내리면 하나의 상에서 흐린(hazy)상태에 이른 후 다시 압력을 조금 내리면 구름점(cloud-point)을 얻을 수 있다. 데이터를 얻은 후 다시 압력을 증가시키면 하나의 상으로 돌아오는데, 이 때 평형조 내의 혼합물에 대한 성질과 물성변화는 없으므로 반복하여 원하는 온도에서 실험을 계속 할 수 있다. 하나의 데이터를 얻기 위해 최소한 2회 이 반복실험을 하여 그 평균값을 자료로 채택한다.

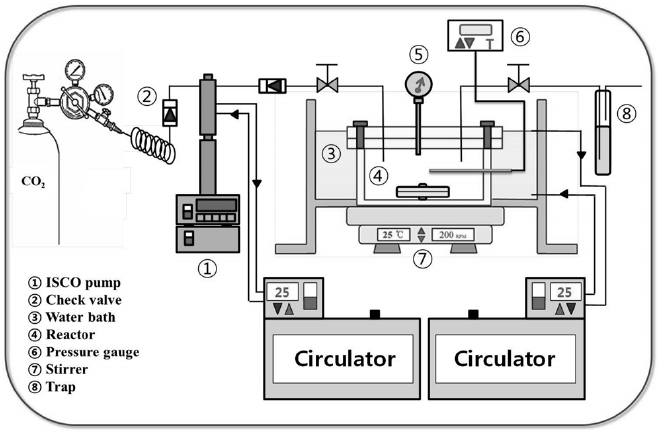

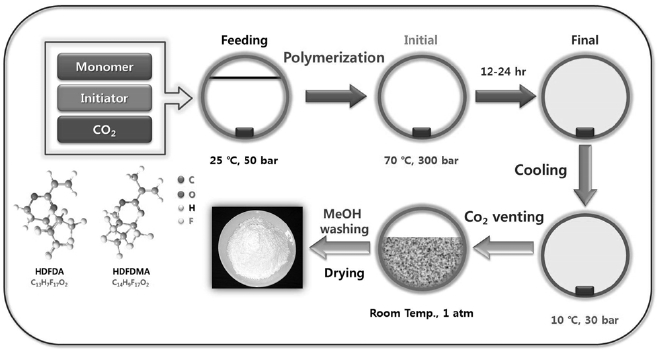

액체유체(scCO2)를 이용한 분산중합의 경우에 분산제는 플루오르계 고분자를 사용하고 모노머로는 플루오르계 모노머를 사용하였다. Figure 11은 초임계 중합장치를 나타내었다. 먼

저 모노머 2.0 g과 개시제로 AIBN을 모노머 대비 0.5 wt% 넣고 여기에 플루오르계 분산제를 각각 모노머 대비 5 wt%, 10 wt%, 20 wt%를 30 mL 고압 중합용 반응기에 넣는다. 반응기에 액체유체를 상온에서 70 bar 정도 되도록 넣은 후, 항온수조에 반응기의 온도가 70 ℃가 되도록 승온한다. 반응기의 온도가 70 ℃에 이르면 반응기내의 압력을 원하는 압력이 되도록 액체유체를 고압펌프를 이용하여 보충해준다. 12시간에서 24시간 정도 중합을 수행한 후 반응기의 온도를 10 ℃ 이하로 낮추고 상분리를 시킨다. 기상으로부터 액체유체를 분리해 내고, 분리가 종료된 후 메탄올 30 mL를 넣고 교반시켜 미반응 모노머를 녹여낸다. 반응기로부터 내용물을 회수하여 여과한 후 감압 건조시켜 입자를 회수한다. Figure 12는 중합 순서를 나타내었으며, 분자구조식은 분산제로 이용될 모노머로서 중합에 의해 고분자 제조하여 분산제로 이용한다.

2.2. 초임계 유체 기술을 이용한 분자인식고분자 제조 및 성능 평가

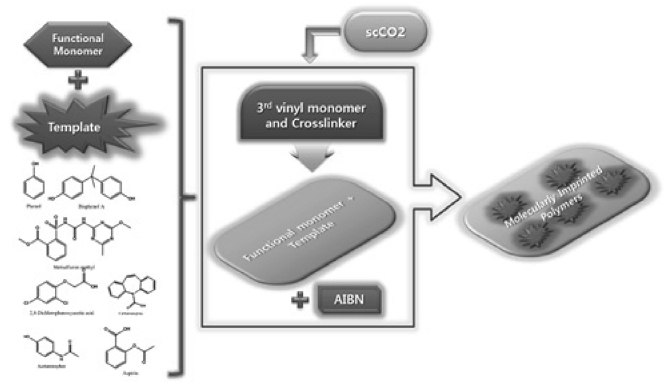

초임계 중합법을 이용한 분자인식고분자 제조는 기능성 모노머(functional monomer)와 목적분자(template)를 1 : 1 당량비로 혼합한다. 그 후 제3의 모노머(styene, methyl methacrylate)와 가교제(crosslinker)를 잘 혼합한다. 일정 시간 동안 잘 교반한 개시제인 AIBN를 첨가하고, 반응기에 넣은 후, scCO2를 넣고 70 ℃에서 24시간 동안 중합 반응을 실행한다(Figure 13).

목적분자가 각인된 중합체 제조 후, 고분자 팽윤 특성을 이용하여 목적분자를 잘 용해시키는 용매를 사용하여 목적분자를 제거하여 제조한 분자인식고분자의 성능을 평가한다. 또한 목적분자를 첨가하지 않고 제조한 제어 고분자(control polymer)를 합성하여 각각의 물질을 흡착시켜 선택성을 비교하여 분자인식고분자의 성능을 평가한다.

제조된 분자인식고분자의 성능 평가 방법은 다음과 같다. 목적분자가 제거된 중합체로 목적분자와 유사한 구조를 갖은 물질의 흡착 능력을 평가함으로써 제조한 분자인식고분자의 특성을 평가한다. 일반적으로 흡착 특성은 흡착 농도 변화로 계산(Eq. (1)) 되며, 흡착 사이트(site)는 Scatchard 프롯분석(plot analysis)에 의해 나타낸다(Eq. (2)).

여기서, Q는 흡착량이며, Ci는 초기 농도, Ce는 흡착 평형 후의 농도이다. V는 흡착용의 부피이며, W는 제조된 분자인식고분자의 무게이다.

여기서, Q는 평형에서 분자인식고분자에 흡착된 목적분자의 흡착량이며, Qmax는 흡착 사이트에서의 최대 흡착량이다. [template]는 평형에서 목적분자의 농도이며, KD는 평형 용해도 상수이다.

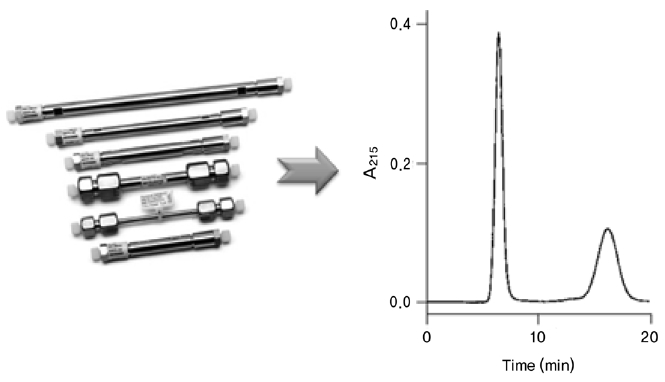

분자인식고분자는 HPLC의 컬럼재료 물질로서 주목되고 있기 때문에 액체크로마토그래피에 얼마나 효과적으로 적용 할 수 있는지를 연구하기 위하여 각각의 목적분자에 대응하는 컬럼을 제작하여 분자인식고분자의 분리능을 비교하여 성능을 평가한다(Figure 14).

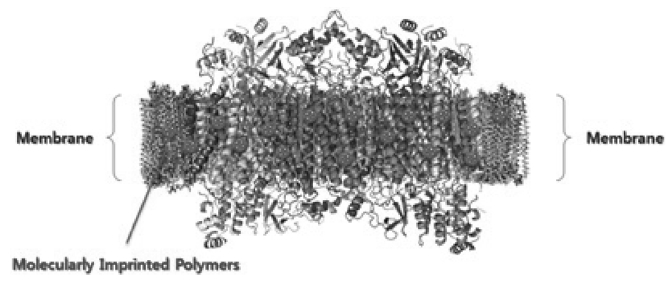

멤브레인 여과는 최근 액상분리를 위하여 구동압력 막장치로 개발되어지고 있다. 낮은 에너지 소비과 높은 투과유속 때문에 많은 적용분야에 역삼투압(reverse osmosis ; RO) 방식를 대체하고 있다. 이러한 멤브레인에 제조된 MIPs를 적용시켜 각각의 목적분자를 제조하려 한다. 초임계 중합법으로 입자 크기

(size)를 적절히 조절하여 멤브레인 막에 결합하여 특정물질을 분리를 할 수 있다. 다양한 멤브레인에 분자인식고분자를 결합하여 분자인식고분자에 각인된 특정분자 흡착과 멤브레인에서의 흡착을 동시에 일어나 효율적이고 선택적인 분리가 이루어진다(Figure 15).

초임계유체기술은 높은 용해성, 빠른 침투성, 빠른 물질 이동 등의 초임계유체 장점 이용한 기술로서 친환경, 에너지 절감, 고효율성을 가진 현재로서 가장 효과적이고 실용적인 기술이다. 본 연구 그룹에서는 이러한 장점이 있는 초임계 유체 기술을 보다 효과적으로 적용할 수 있는 기초자료를 확립하려 하고 있고, 이를 통한 여러 분야에서 많이 사용되고 있는 플루오르계 고분자에 대해 기초자료를 조사하였다. 본 연구는 국내외를 막론하고 친환경공정으로 플루오르 고분자 소재 개발과 내구성이 우수한 플루오르 고분자를 이용하여 회합성 액체유체에 의해 고온(250 ℃까지) 및 고압(3,000 bar까지)에서 용해도 실험을 수행하였다. 본 연구와 관련하여 국외의 경우 몇몇 연구자들에 의해 고온 및 고압에서 실험이 수행하고 있으나, 제한적인 범위에서 실험이 이루어지고 있는 한계가 있다. 그러나 국내의 경우 신공정개발에 매우 필요한 넓은 범위의 압력 및 온도에서 최적조건을 규명하는 실험을 일관성 있게 추진되어야 하며, 기존 연구 시스템을 타파하고 체계적인 온라인시스템으로 이루어지며, 새로운 공정을 창안하여 보다 넓은 범위에서 고분자 합성 및 친환경 공정에 필요한 기초 실험을 수행하고, 고기능성 플루오르계 공중합체 소재 개발 및 최적화 함으로써 화학공장에서 실제 필요한 범위의 유용한 자료를 확보ㆍ기여하는데 있다. 그러므로 이러한 점을 감안하여 기존연구의 문제점을 한층 더 개발하여 보다 효율적인 친환경에서 중합공정 개발 및 고분자 상거동 자료를 확보하기 위해 연구를 수행하고 고기능성 플루오르계 공중합체를 제조하였다. 본 연구에서는 상평형자료에서 부터 고분자 제조, 시뮬레이션 및 고분자 동적 상거동 등의 실험을 한 연구실에서 이루어지는 것은 국내외적으로 처음으로 도입되는 연구시스템이며 초임계유체기술의 기초 및 응용분야에 지대한 영향을 미치리라 예상된다(Figure 16).

3.1.1. 이성분계 상거동

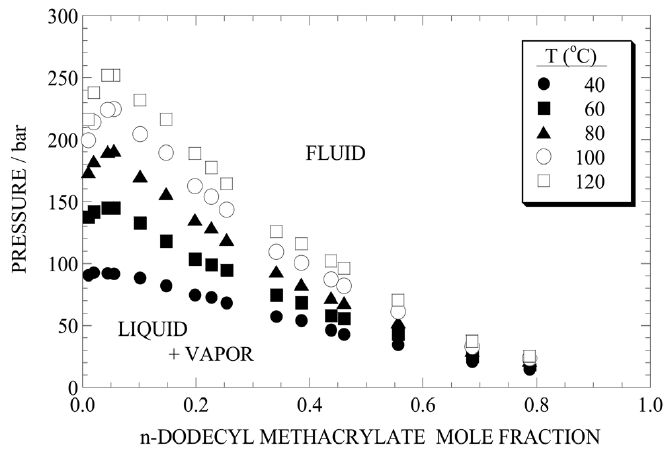

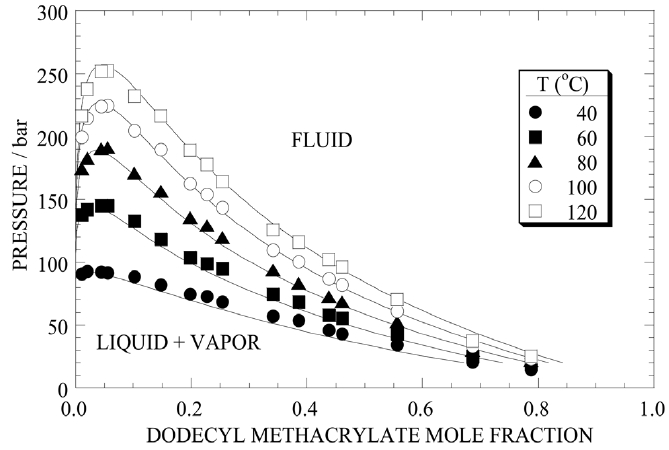

일반적으로 고분자는 모노머의 중합으로 인해 제조되어진다. 그러므로 고분자의 제조시 필요한 초임계유체 내에서의 모노머의 상거동 현상의 규명은 필수적이다. 그러므로 본 그룹에서는 여러 가지 모노머에 대한 초임계유체 내에서의 상거동 현상 실험을 수행하였다. ScCO2와 도데실 메타아크릴레이트(dodecyl methacrylate) 모노머에 대한 상평형 결과를 보고하였고, 그 결과는 Figure 17에 나타내었다[65]. 온도 범위는 40, 60, 80, 100 및 120 ℃, 압력 252 bar까지에 대한 상평형 거동이 보고되었다. Figure 17에서 보는 바와 같이 온도가 증가함에 따라 혼합물 임계점은 30~50 bar의 차이를 보이면서 증가함을 알 수 있고, 일정압력에서 온도가 증가함에 따라 scCO2의 용해도는 감소하는 것으로 나타났다. 각 온도에서 혼합물 임계점은 92.8 bar (40 ℃), 145.1 bar (60 ℃), 그리고 1191.4 bar (80 ℃)이었다. PengRobinson 상태방정식에 상관관계(Figure 18)는 scCO2 + 도 데실 메타아크릴레이트계의 혼합물에 대한 최적 파라미터 값은

kij = 0.028와 nij = 0.010이었으며, 이 값을 이용하여 40 ℃, 60 ℃, 80 ℃, 100 ℃ 그리고 120 ℃에서도 적용하여 실험치와 계산치를 비교한 결과를 나타내었다. Figure 18에서 보는 바와 같이 각 온도에서 계산된 혼합물 임계압력과 실험치와의 비교는 좋은 일치를 보였음을 알 수 있었다. 이러한 실험자료를 이용하여 최적중합 조건을 규명하여 회합성 유체 내에서 고분자 분산중합을 수행할 수 있으리라 사료된다.

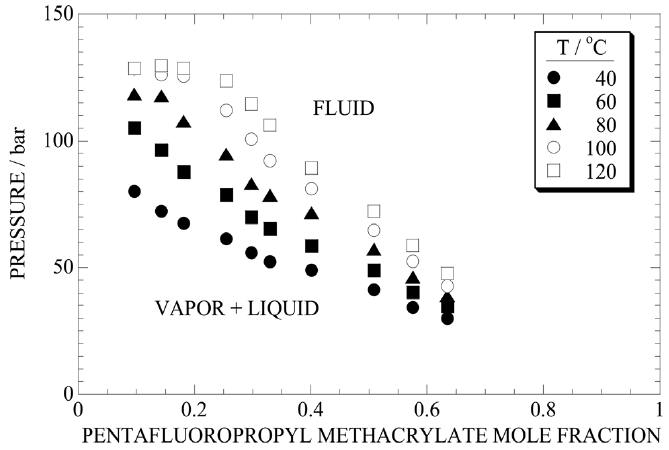

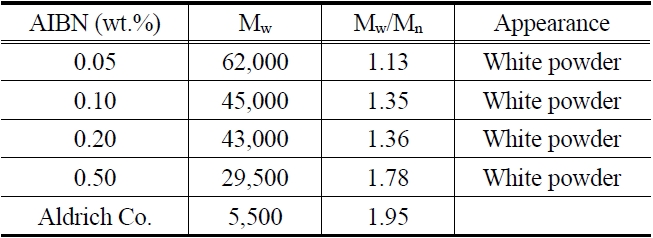

최근 본 연구 그룹에서는 고압하에서 플루오르계 모노머인 펜타플로로프로필 메타아크릴레이트(pentafluoropropyl methacrylate)를 포함하는 scCO2와의 용해도의 관계와 이 결과를 바탕으로 폴리(펜타플로로프로필 메타아크릴레이트)[poly(pentafluoropropyl methacrylate)] (PPFPMA)를 개시제인 AIBN의 함량을 조절하여 각기 다른 분자량(Mw)을 가잔 고분자의 상거동 현상을 보고하였다[66]. scCO2 + 펜타플로로프로필 메타아크릴레이트계는 온도범위 40~120 ℃에서 20 ℃씩 간격으로 압력은 28~130 bar 범위까지였으며, 이에 관련된 결과는 Figure 19에 나타내었다. 또한, 펜타플로로프로필 메타아크릴레이트 모노머의 상거동

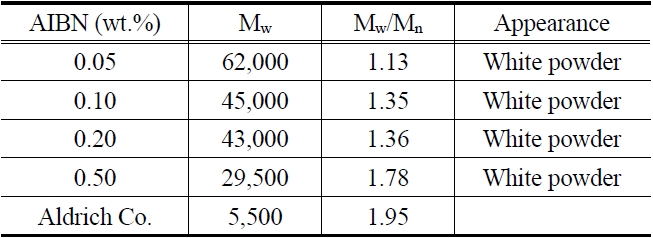

Effect of molecular weight and AIBN concentration by polymerization of 2,2,2,3,3-pentafluoropropyl methacrylate

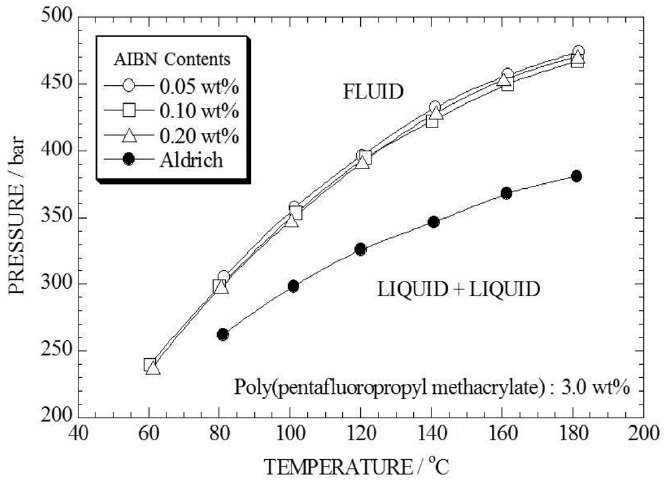

을 데이터를 이용하여 PPFPMA를 제조하였다. AIBN 함량에 따라 4종류의 고분자를 제조한 결과 중량분자량이 뚜렷이 차이를 보였으며, 유리전이온도(Tg) 또한 증가함을 알 수 있었다. 제조한 고분자들의 중량분자량은 Table 3에 나타내었고, Figure 20에서는 Differential Scanning Calorimeter (DSC) 분석 결과를 보였다. 제조된 4가지 종류의 고분자(AIBN cont. = 0.05, 0.10, 0.20, 0.50 wt%)를 이용하여 액체유체인 CO2 내에서 고압

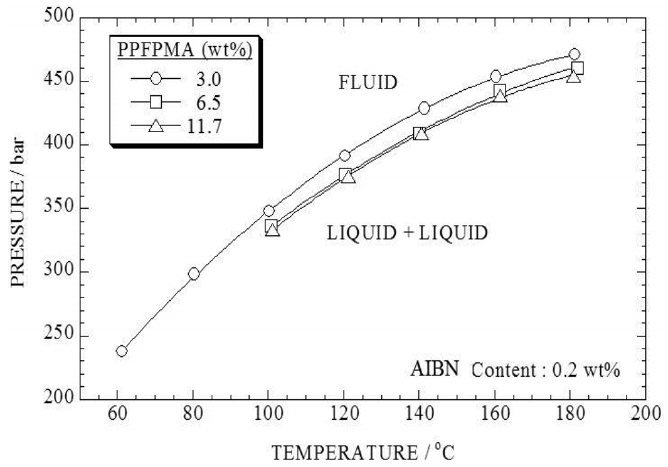

상거동 실험을 수행하였다. Figure 21은 AIBN 양이 0.05, 0.10 및 0.20 wt%를 첨가하여 제조한 PPFPMA 3종류와 시약용(Aldrich Co.) 고분자(PPFPMA)와 비교 상거동 실험결과를 나타내었다. 제조한 3종류의 고분자(Mw = 62000, 45000, 43000)는 거의 비슷한 압력의(10~20 bar 간격) 곡선을 보였으며, 시약용 고분자(Mw = 5,500)는 제조한 고분자보다 약 30~100 bar 압력차이로 나타났다. 이러한 결과는 분자량의 차이에 의한 압력 차이라고 사료된다. 또한 AIBN 량을 0.2 wt%로 일정하게 하고 제조된 고분자 물질을 CO2 내에서 상거동을 Figure 22에 나타내었다.

3.1.2. 삼성분계 상거동

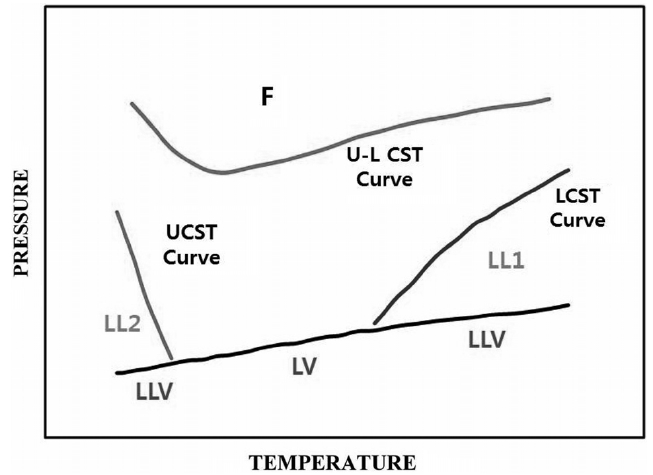

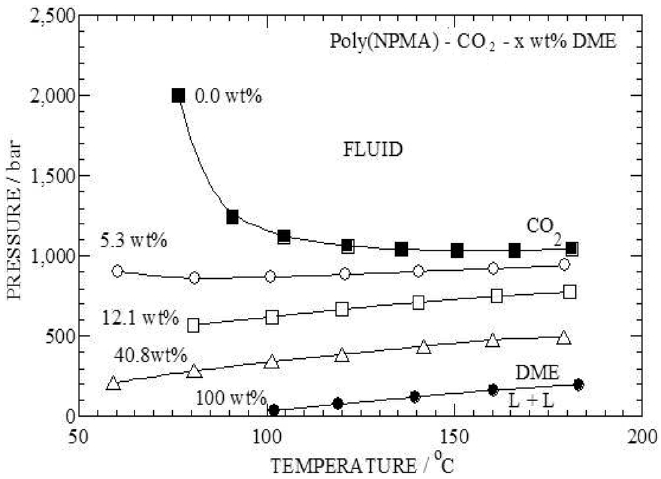

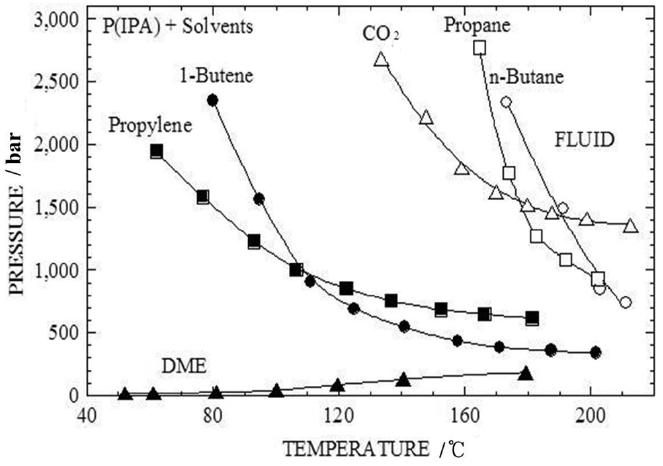

고분자 물질-용매간의 상호작용에 관련된 연구가 고온, 고압하에서 많이 이루어지고 있는 반면 공용매를 첨가한 연구는 많지 않다. 공용매가 고분자 단위반복에서 밀접한 분자상호작용에 포텐셜을 가진다면, 공용매는 액체 유체(liquid fluid)내에서 고분자물질의 용해도 곡선을 얻은 것은 매우 중요하다. 특히 공용매는 고분자와 용매간의 자유부피 차이로 인하여 초임계 용매에 비해 밀도가 매우 크다. 따라서 압력이 증가함에 따라 고분자와 용매간의 자유부피가 감소함으로 공용매의 효과는 더욱 밀접한 영향을 미치는데 그 효과를 이해하기 위해서는 실험에 의해서만 이루어질 수 있다. Figure 23은 Folie, et al.[67]에 의해 제시된 고분자-용매계의 압력-온도관계 선도를 나타내었다. 액체-액체(LL1과 LL2) 상경계 곡선는 상임계용액온도(Upper Critical Solution Temperature ; UCST)와 하임계용액온도(Lower Critical Solution Temperature ; LCST)를 나타내었다. 본 연구 그룹에서 수행한 삼성분계 상거동 현상에 대한 연구는 폴리(네오펜틸 메타아크릴레이트)[poly(neopentyl methacrylate)]-CO2-디메틸 에테르(DME)계에 대한 상거동 현상은 Figure 24에 나타내었다[68]. 또한 다양한(propane, propylene, butane, 1-butene, dimethyl ether 및 carbon dioxide) 액체유체를 이용하여 poly (isopropyl acrylate) + 액체용매계의 상거동 곡선(Figure 25)을 나타내었다[64].

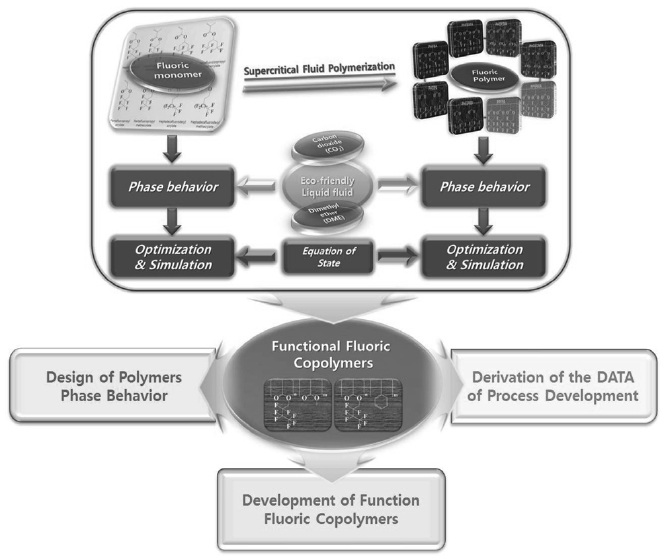

본 연구가 추진하고자하는 체계 및 방향 설정은 Figure 26에 나타내었다. 최종 목표로는 지금까지 수행하였던 모노머/고분자 액체유체에 대한 이성분계와 삼성분계의 상거동 데이터를 바탕으로 고기능성 플루오르계 고분자를 제조하고 최적화에 근간을 두며, 이는 친환경, 에너지 절감, 고효율성 초임계 유체 기술의 응용 분야에 지대한 역할을 할 것이라 판단된다. 또한 연구개발, 기술공유등 시너지 효과가 극대화되리라 사료된다(Figure 27). 초임계유체기술은 기초연구, 선도연구, 심화연구단계를 거치면서 다양한 요소에 기여하여 오고 있다. 심화과정에서는 디스플레이 산업용 고분자, 정밀화학 소재, 자동차용 기능성 필름, 표면 기능화 코팅소재, 태양전지용 백쉬트 그리고 연료전지용 전해질 등 에너지용 소재에 활용할

수 있을 것이다. 1980년대 초 에너지 절약 정책으로 시작된 친환경 액체유체 용매를 이용한 정밀화학공업, 의약 그리고 환경 등에 이르기까지 다양하게 사용되어 왔다. 최근 들어 종래의 고분자를 벗어나 고분자와 고분자사이의 성능 및 기능성을 부여한 고분자 중합의 중요성이 인식되면서 연구가 활발하게 이루어지면서 첨단 내열성이 강한 플루오르 기능성 고분자 물질개발이 국가적인 측면에서 중요성이 크리라 생각된다. 따라서 플루오르 고분자를 이용한 첨단 분야의 경우 자동차, 항공기 등의 고품질화 및 경량화, 인공장기의 응용, 기능성 고분자로부터 플라스틱 전지, 그리고 전자 및 광소자 응용 등에 사용되고 있으므로 산업적으로도 그 필요성이 매우 요구되고 있다. 이러한 고품질의 플루오르 기능성 고분자물질 개발은 친환경성 액체유체용매 내에서 플루오르-모노머 기능성 고분자 용액의 실험연구에 의해 나타나는 특성과 상거동에 관련된 기초자료들에 대한 중요성이 매우 크며, 고기능성을 필요로 하는 소재에 본 연구에서 제조한 플루오르계 공중합체 제조와 최적화 공정은 기존의 제조 방법과 다른 친환경 공정이므로 산업 및 경제 발전에 지대한 영향을 미칠 것으로 사료된다(Figure 28).

3.2. 초임계유체기술을 이용한 분자인식고분자 제조 및 평가

분자인식고분자는 특정물질을 선택적으로 분리할 수 있는 능력을 가진 고효율, 고부가가치를 가진 고분자 재료이다. 특히 분리ㆍ정제 분야에서는 특정 유해한 물질을 선택적으로 분리 할 수 있으며, 최근 식품이나 제약 산업에서 추출ㆍ정제를 통해 얻는 각종 특정 유기물질을 분자인식고분자를 이용하여 선택적으로 분리하여 저비용ㆍ고휼율성을 극대화하려하고 있다. 또한, 선택적 고감도를 요구하는 센서의 코팅 물질로 개발하고 있다. 분자인식고분자는 목적에 맞는 기능성 모노머를 목적분자와 당량비로 결합시키거나 과잉으로 사용함으로서 그 선택성과 목적분자의 결합량 즉 흡착량을 조절할 수 있다. 중합 후 분자인식고분자를 분말로 만들고 용매 중에서 목적분자를 제거함으로써 목적분자의 3차원 구조가 고분자 매트릭

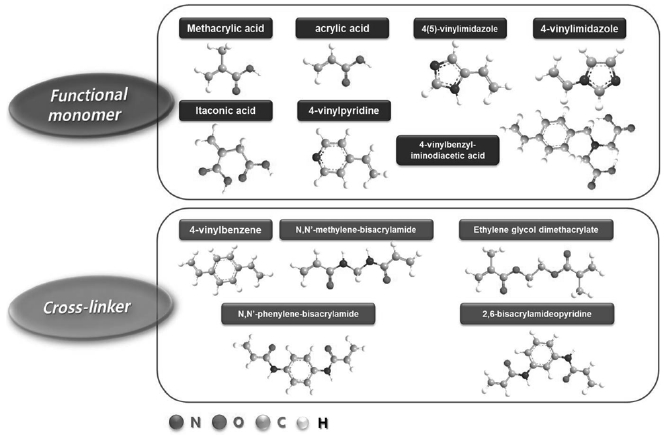

스 내에 딱딱한 형태로 존재할 수 있도록 일반적으로 다량의 가교제를 사용하여 중합한다. 가교제를 사용하지 않으면 용매로 목적분자를 추출하는 과정에서 목적분자가 재 흡착할 수 있는 3차원구조가 파괴되어 선택성이 없어지기 때문이다. 다량의 가교제를 사용하기 때문에 중합체가 단단하고 강인하여 분말화가 어려운 것은 물론, 입자 표면 근처의 목적분자는 제거가 가능하나 입자 내부에 깊숙이 존재하는 목적분자는 매몰되어 있어서 용매분자의 침투가 어려움으로 그 제거가 사실상 곤란 한 경우가 많다. 따라서 흡착 사이트가 적어지고 분리 효과가 크지 못하게 된다. 이러한 어려움을 극복하기 위하여 많은 연구들이 가능한 한 작은 입자의 크기가 되도록 분쇄하여 목적분자의 제거를 보다 쉽게 하고, 선택성과 흡착량을 높이려고 하고 있는 실정이다. 그러기 위해서 최근에는 가교제의 사용을 최소화하고 입자 형성과 중합하기 용이한 제3의 모노머를 사용 분자인식고분자를 제조하고 있다. 소량의 가교제를 사용한 분자인식고분자는 고분자의 팽윤 특성을 활용 할 수 있어 목적분자 제거를 용이하게 할 수 있다. 일반적으로 제 3의 모노머는 스티렌이나 메틸메타아크릴레이트(MMA)를 사용하고, 기능성 모노머(functional monomer)와 가교제(crosslinker)는 Figure 29와 같이 다양한 물질이 사용되고 있다.

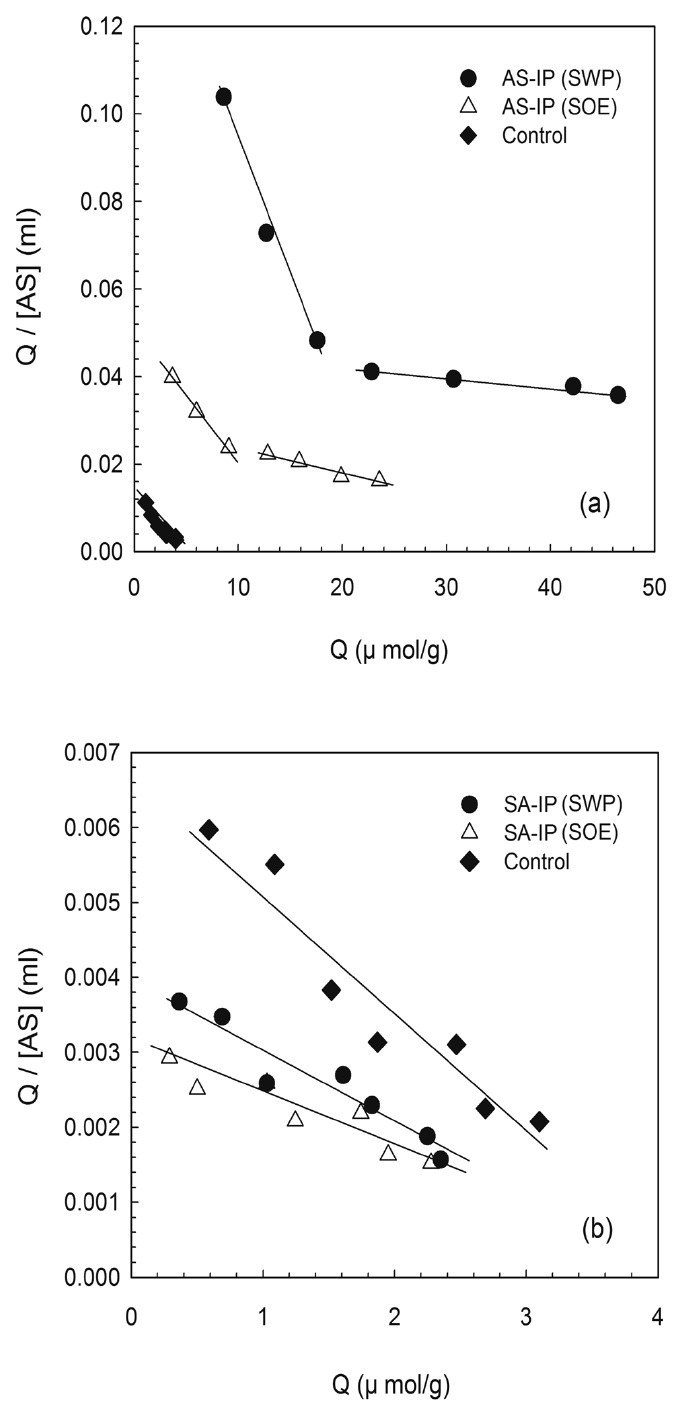

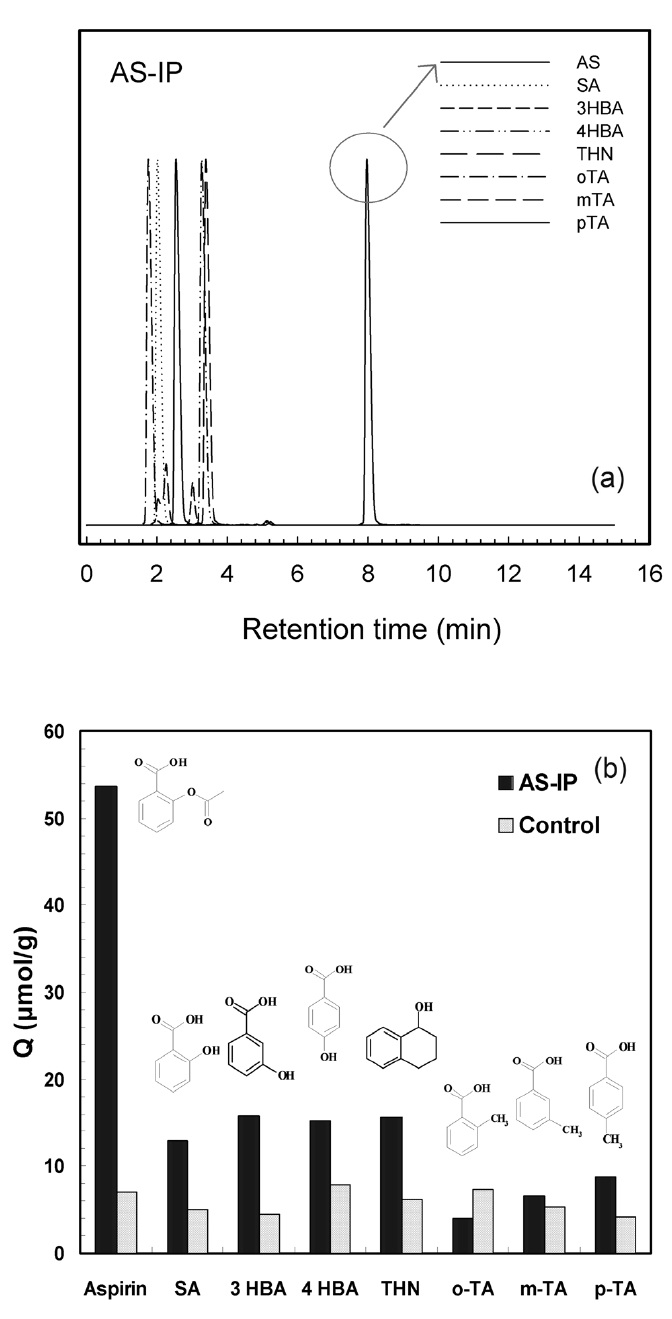

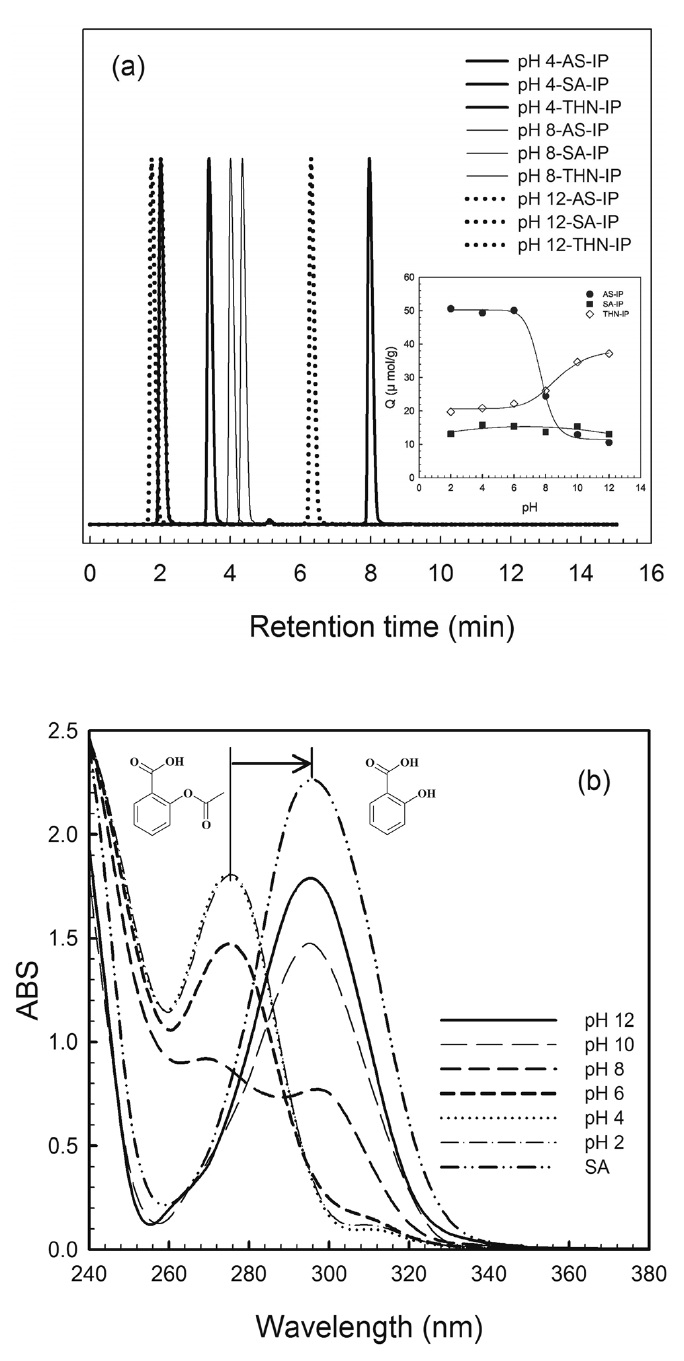

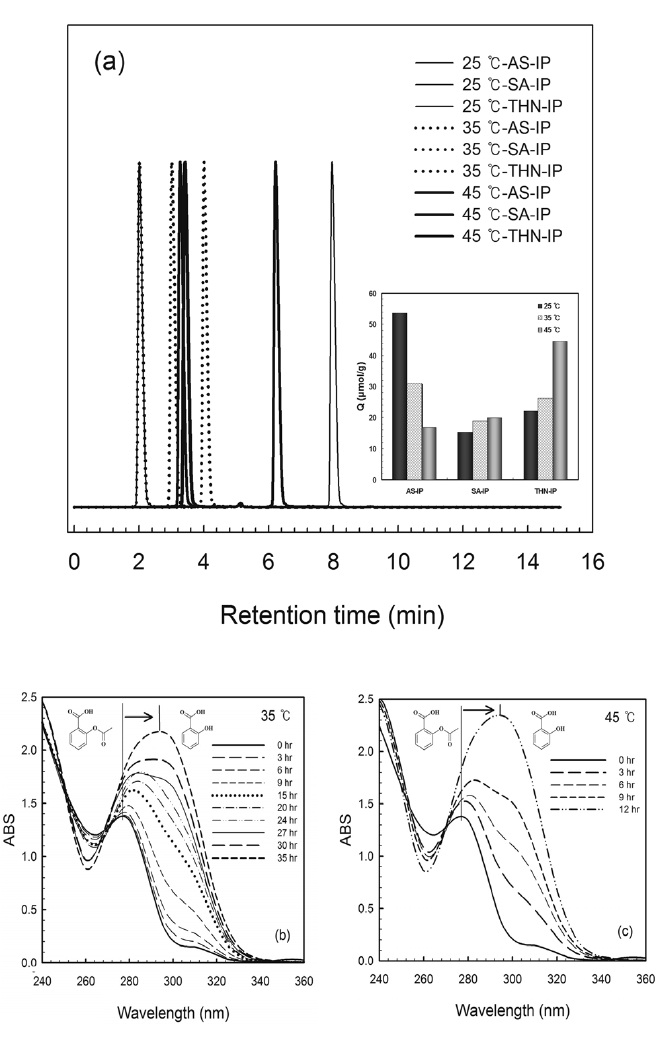

최근 본 연구에서는 진통제로 널리 사용되고 있는 아스피린을 선택적으로 분리할 수 있는 분자인식고분자를 제조하고 분리 성능을 평가하였다[69]. 기능성모노머로 4-비닐피리딘(4-vinylpyridine)(4-VP)를 사용하였으며, 제3비닐모노머로는 스티렌, 가교제로는 디비닐벤젠(Divinyl benzene; DVB)을 사용하여 분자인식고분자를 제조하였으며, 목적분자의 선택적인 흡착을 통한 고분자의 성능과 Scatchard 플롯 분석을 통해 흡착 크기를 분석하였다. 또한, 흡착용액의 pH와 온도에 따른 영향을 조사하였다. Scatchard 플롯 분석 결과 각인된 고분자에 하나의 사이트가 존재함을 알 수 있었고, 목적분자를 넣지 않고 합성한 고분자에서는 흡착 사이트가 존재하지 않음을 알 수 있었다(Figure 30). 또한, Figure 31에서는 목적분자에 대한 선택적인 흡착을 보여 우수한 성능을 갖은 분자인식고분자기 함성되었음을 알 수 있었으며, HPLC를 통해 각각의 분리능

을 확인하였다. 아스피린은 pH와 온도에 따라 살리실산(salicylic acid)와 초산으로 분해되기 때문에 pH와 온도에 따른 분자인식고분자의 특성을 평가하였다. 아스피린은 pH와 온도가 증가함에 의해 살리실산으로 분해되기 때문에 pH와 온도가 증가함에 따라 아스피린의 흡착은 감소함을 알 수 있었다(Figure 32, 33). 이러한 결과를 통해 아스피린을 선택적으로 분리 할 수 있는 분자인식고분자를 합성하였고, 이 결과를 통해 최근 많이 사용되는 아스피린의 함량을 모니터링 할 수 있는 가능성을 제시하였다.

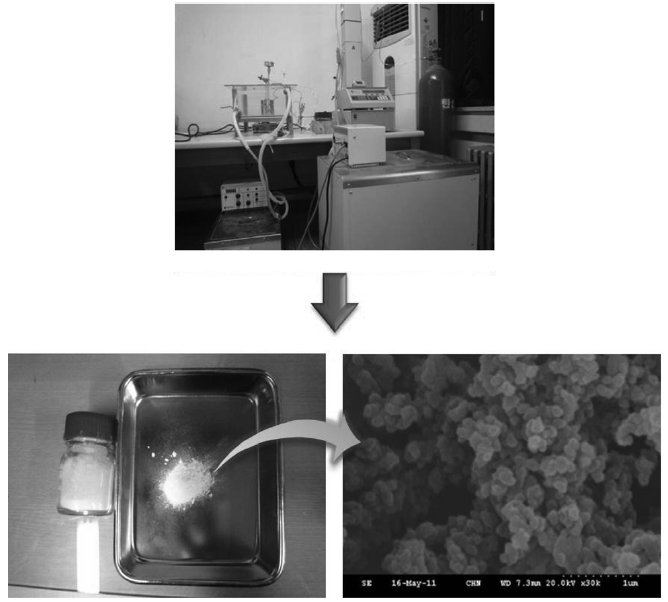

일반적인 분자인식고분자 합성은 전술하였듯이 벌크중합을 이용하여 제조되어 진다. 그러나 중합체 입자를 분쇄과정을 통해 얻어지고, 분쇄시 매트릭스 구조가 파괴되는 단점이 있어 입자를 쉽게 얻을 수 있는 중합법이 요구된다. 입자를 얻을 수 있는 여러 방법 중, 친환경 용매(scCO2)를 사용한 초임계 중합은 여러 가지 장점이 있어 본 연구팀에서 초임계 중합을 이용하여 목적분자로 비스페놀-에이(BPA), 2,4-디클로로아세틱 산(2,4-D), 아세타미노펜(AAP), 아스피린(AS)을 각인한 분자인식고분자를 제조하고 성능을 평가하였다. Figure 34는 초

임계 중합을 이용한 분자인식고분자 제조 장치와 제조된 중합체를 보였다.

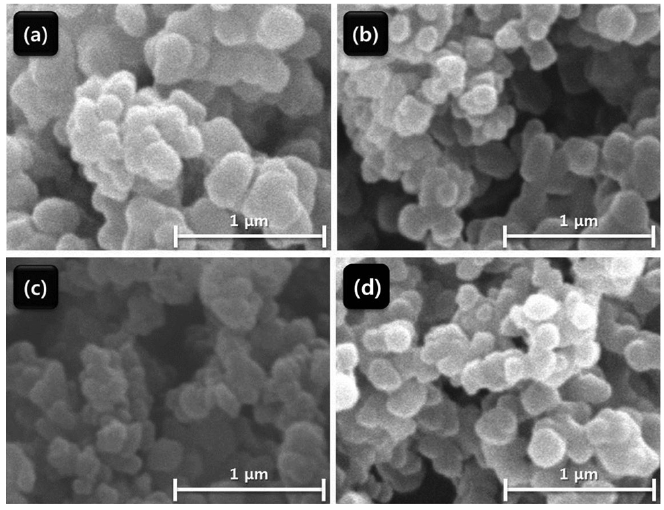

Figure 35는 초임계 중합을 이용하여 제조한 BPA 각인고분자(BPA-IP)와 2,4-D 각인고분자(2,4-D-IP)의 셈(SEM) 이미지를 보였다. 목적분자로 사용된 BPA와 2,4-D를 유기 용매를 사용하여 제거하여도 입자의 모양은 그대로 유지하였음을 알 수 있었으며, 제조된 MIPs의 입자 크기는 약 250~300 nm 정도임을 알 수 있었다. 또한 다른 중합방법에 비해 비교적 쉽게 나노 크기의 분자인식고분자를 얻을 수 있었다.

일반적인 분자인식고분자의 특성 평가는 흡착 등온, 목적

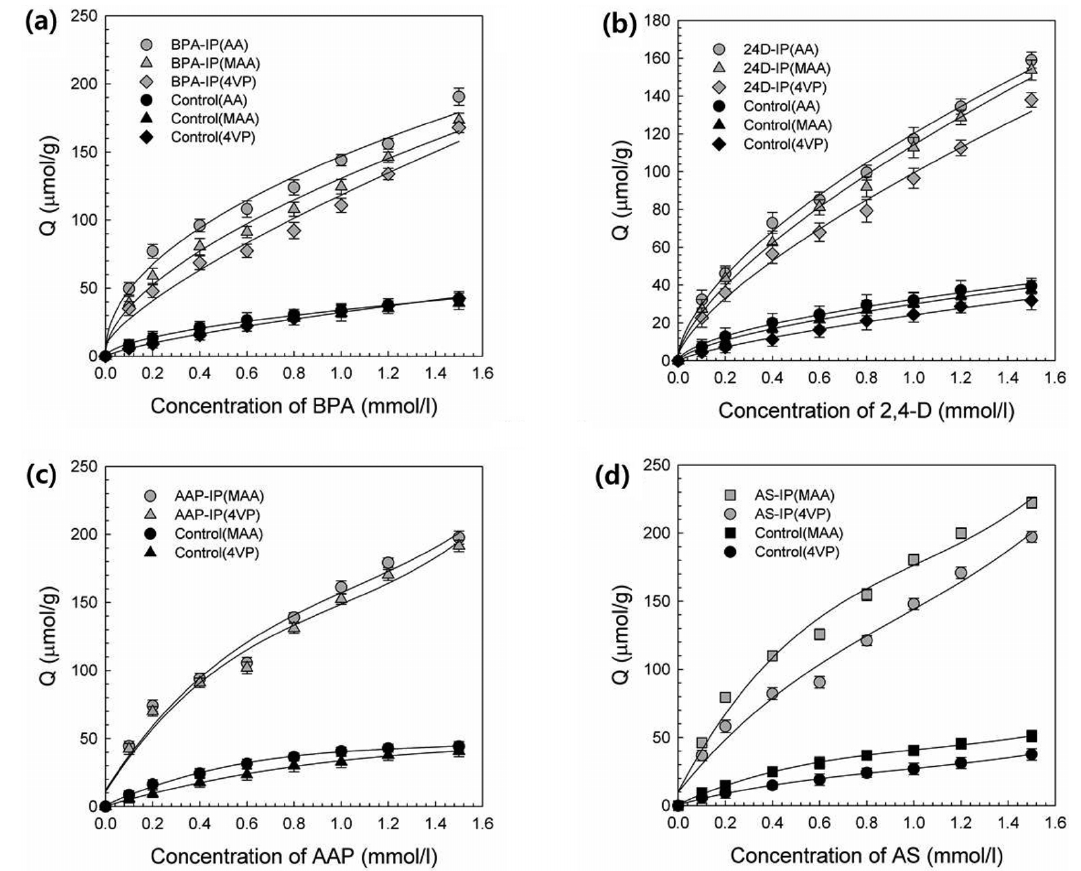

분자와 유사물질의 흡착, 목적분자에 대한 유사물질의 선택성 등으로 평가된다. Figure 36은 각각의 분자인식고분자와 목적분자를 각인시키지 않은 제어 고분자에 대한 목적분자, 즉 BPA, 2,4-D, AAP, AS에 일정온도에서 바인딩 결과를 보여준다. 바인딩 양(binding amount)은 초기 농도가 증가할수록 점점 증가하는 경향을 보였으며, 목적분자를 각인시키지 않은 제어 고분자(control polymer)와 비교했을 때, 3~4배 정도 높음을 알 수 있었다. 분자인식고분자의 구성 성분 중 기능성 모노머(functional monomer)의 선택은 분자인식고분자 성능의 큰 역할을 차지한다. Figure 36에서 보는 바와 같이, 기능성 모노머의 종류에 따라 바인딩 양의 차이가 남을 알 수 있었다.

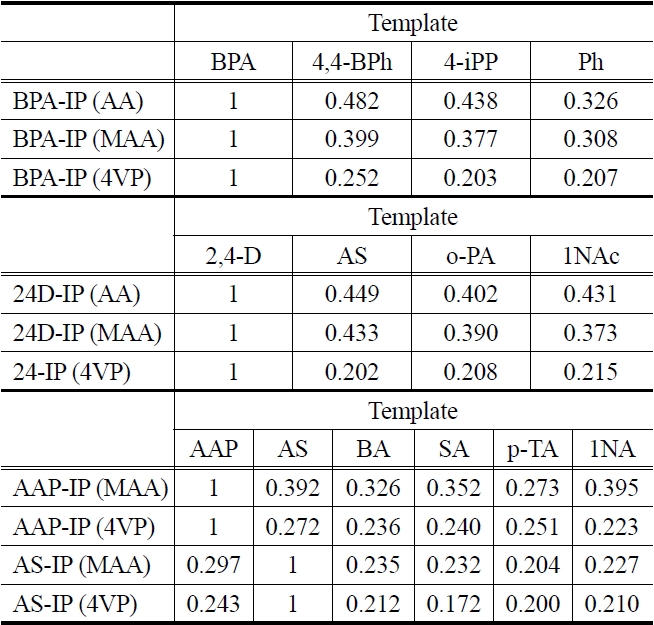

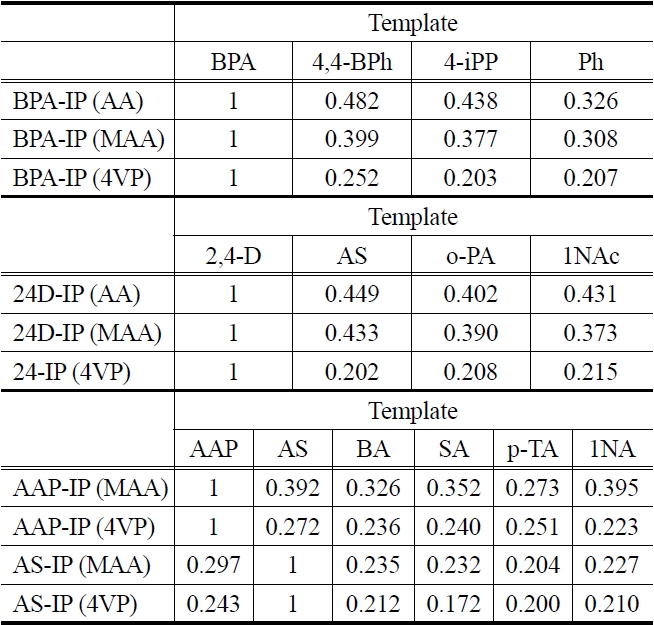

Selectivity factor (α) of prepared MIPs for various adsorption materials with functional monomers

즉, 기능성 그룹(group)으로 -COOH를 갖는 아크릴산(acrylic acid; AA)나 메타크릴산(methacrylic acid; MAA)보다 -N-을 갖은 4-비닐피리딘(4-VP)의 바인딩 양이 낮음을 알 수 있었다. 그러나 Table 4에서 보는바와 같이, 선택성의 차이가 있음을 알 수 있다. 이는 -N-을 갖는 4-VP가 목적분자와 강한 수소결합을 형성하여 목적분자의 동공(cavity)이 -COOH을 갖은 AA나 MAA보다 높은 선택성을 가진다고 할 수 있다.

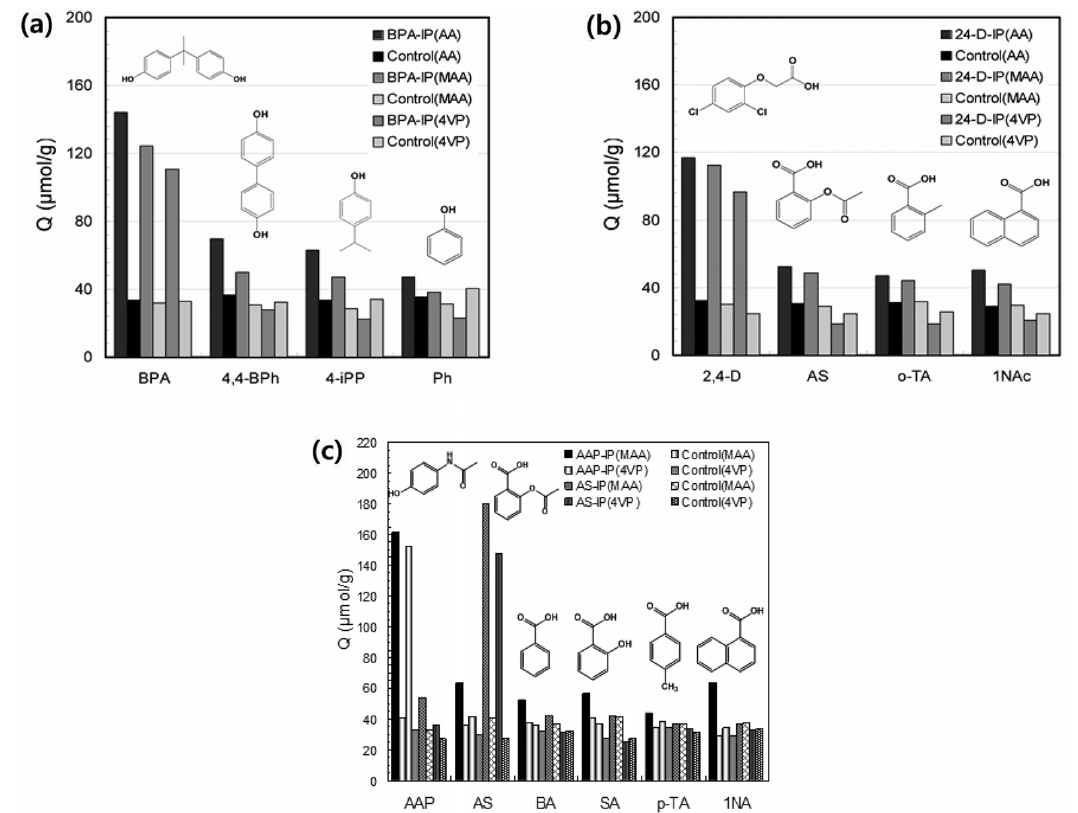

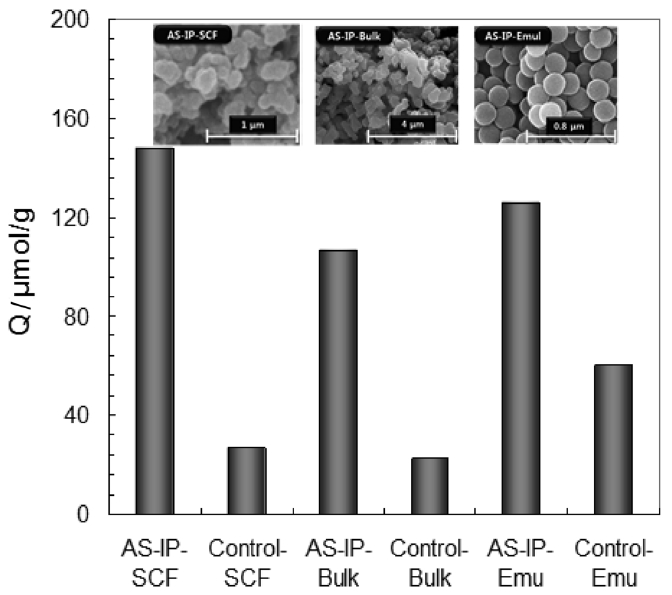

초임계 중합 방법으로 제조한 목적분자로 BPA, 2,4-D, AAP, AS를 각각 각인한 고분자에 목적분자와 유사한 구조를 가진 물질들을 흡착한 결과를 Figure 37에 보였다. 흡착 결과 모든 분자인식고분자는 대응하는 목적분자에 대하여 최대의 흡착 특성을 보임과 동시에 제어 고분자에 대하여 5~10배 정도의 선택성을 보임으로써 제조한 분자인식고분자는 분자 인식 능력이 뛰어남을 알 수 있었다. 또한, 목적분자와 유사물질들에 비해 높은 흡착량을 보이므로 제조된 분자인식고분자로 유사 물질의 선택적인 분리가 가능하다 할 수 있다. 또한, 각각 초임계 중합, 벌크 중합, 유화 중합을 이용하여 AS를 목적분자를 각인시켜 제조한 분자인식고분자의 흡착성능을 비교한 결과를 Figure 38에 나타내었다. 그 결과, 초임계 중합을 이용하여 제조한 AS-IP의 흡착량이 가장 많음을 알 수 있었고, 제어 고분자에 대한 목적분자에 대한 흡착 또한 가장 많음 알 수 있었다. 이는 다른 중합 방법에 비해 목적분자와 기능성 모노머와 제3비닐모노머, 가교제들의 결합이 잘 되었으며, 목적분자의 공동이 잘 형성되었음을 알 수 있었다. 또한 앞서 기술하였듯이 다른 중합 방법들에 비해 비교적 쉽게 분자인식고분자의 입자를 얻을 수 있었다. 이러한 결과로부터 초임계 중합을 이용한 분자인식고분자의 제조가 다른 중합 방법들에 비해 가장 효과적이라 할 수 있겠다.

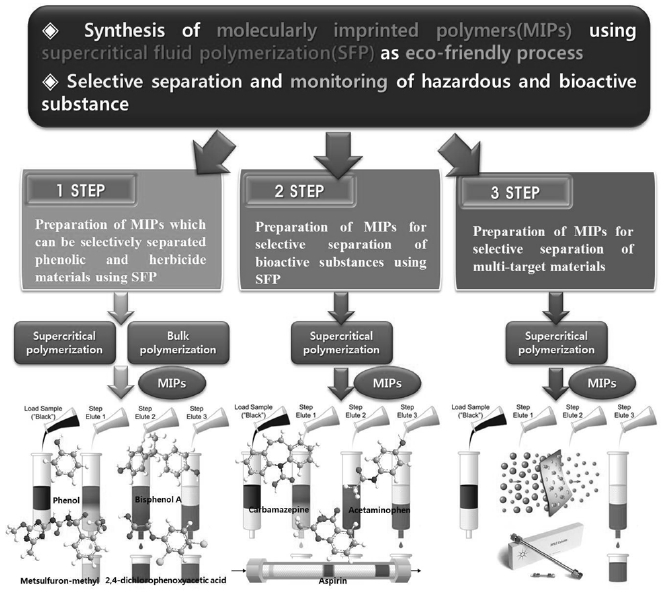

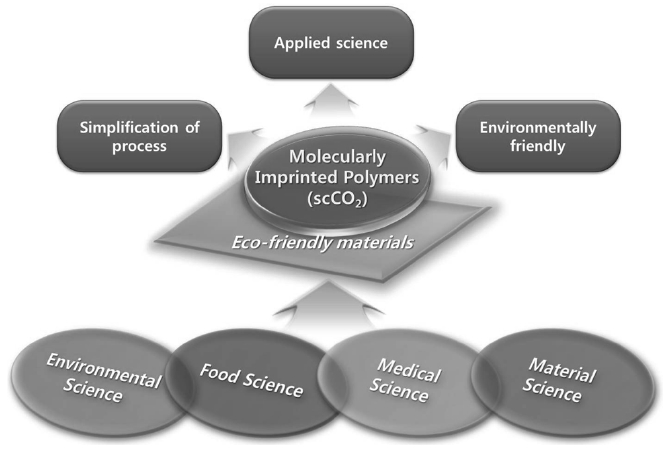

본 연구의 목표와 단계별 연구 목적 및 응용 분야에 대해 Figure 39에 나타내었다. 친환경적 초임계 중합법을 이용하여

분자인식고분자를 제조 및 성능 평가와 유해환경 오염물질 및 약리활성물질의 선택적 분리/모니터링 하여 최근 환경, 제약, 의료분야에 최적의 재료를 보급하고 응용과학의 지적ㆍ물적 성장에 기여하려 한다.

생명연장과 노화방지 및 질병예방과 치유를 위한 생명과학과 생물 산업이 금세기 최대의 이슈로 등장하고 있는 현실에서 보다 실질적인 바이오 미믹(bio-mimic)기술이 크게 부각되고 있다. 효소나 항체는 그 기질과 항원에 대하여 선택적으로 반응함으로서 복잡한 분리과정을 생략한 체 목적물질을 용이하게 분리할 수 있고 신속하게 검출할 수 있어서 의료진단검사에 많이 응용되고 있다. 이러한 바이오 미믹기술에 대한 연구로서 분자인식고분자가 많이 연구되고 있다. 효소가 높은 온도나 강한 산성 pH 또는 강한 알카리성 pH에서 실험되는 단점이 있으므로 용도가 제한적인데 반하여, 분자인식고분자를 이용하면 임의의 사용조건에서도 활용될 수 있는 장점을 가지게 된다. 분자인식고분자가 가수분해나 산화성을 가질 수 있도록 설계되면 이는 인조 효소로서 학문적으로나 산업적으로 응용가치가 매우 높아진다. 인조효소나 인조항체를 만들 수 있다면 분리ㆍ정제 공정이 단순화됨으로서 막대한 부가가치의 창출이 기대된다. 대부분의 화학 관련 산업이 분리ㆍ정제공정에 많은 장치비를 투자하고 있기 때문이다. 따라서 분자인식고분자에 관한 연구는 장차 인조효소나 인조항체를 만들 수 있는 첫 단계이기 때문에 기초학문으로 뿐만이 아니라 응용과학에도 널리 활용될 수 있는 분야가 될 것이다. 또한, 본 연구팀의 연구를 통해 분자인식 고분자 제조에서도 많은 발전이 이루어지리라 예상 된다. 일반적인 분자인식고분자 제조 시 많은 공정과 유해한 물질들이 많이 발생한다. 여러 가지 중합방법을 이용하여 중합체를 제조하지만 친환경적인 공정은 아직 많은 발전을 하지 못하였다. 많은 양의 용매를 사용한다든지,

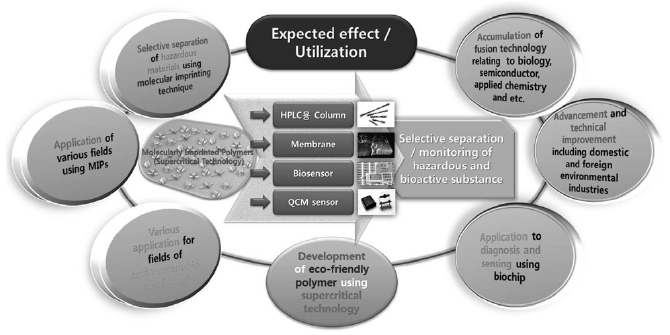

고분자 제조 후, 여러 공정을 통해 분쇄 공정을 거쳐야 실질적으로 사용할 수 있는 분자인식고분자를 얻을 수 있다. 그러므로 유해 용매를 줄이고, 공정의 단순화가 필수 요소이기 때문에 본 연구를 통해 친환경 용매(scCO2)를 사용한 초임계 중합법을 이용한 분자인식고분자 합성 측면에서 새로운 발전 가능성을 제시하리라 기대되며, 응용범위 또한 넓혀질 것이라 예상된다(Figure 40). 본 연구에서는 초임계 중합법을 이용하여 분자인식고분자를 제조하고 환경 유해물질인 페놀계 물질, 제초제, 약학적 활성물질들을 선택적으로 분리하였고 여러 가지 중합방법과 초임계 중합방법을 이용하여 분자인식고분자를 제조한 후, 중합방법에 따른 중합체의 성능을 평가하였다. 또한, 본 연구에 최종 목표인 초임계 기술을 이용한 중합법의 체계적인 확립과 HPLC용 컬럼, 멤브레인, 바이오센스, QCM 센스 등에 적용하여 환경오염 물질들을 제거하고 모니터링을 하고자 한다(Figure 41). 본 연구팀에서 연구한 초임계 중합을 이용한 분자인식고분자 제조와 성능 평가에 대한 기대효과 및 활용방안은 초임계 기술을 이용한 환경 친화적 물질 계발, 분자인식기술을 활용한 유해물질의 선택적 분리, 분자인식고분자를 이용 다양한 분야에 응용, 환경바이오모니터링 분야에 대한 다양한 응용, 바이오칩을 이용한 진단 및 감

지기술에 응용, 국내외 수처리 분야뿐만 아니라 환경산업 전반에 걸친 기술력 향상 및 선진화 선도, 생물학, 반도체분야, 응용화학 등의 다양한 분야 간의 융합기술력 축적에 있으며 최고의 선진ㆍ융합기술로서 앞으로 많은 발전이 있으리라 예상된다.

초임계유체기술은 초임계 유체의 장점, 즉 고용해력, 빠른 물질이동과 열이동, 미세공속으로 빠른 침투성 등을 이용한 기술로서 기술적 환경적 단점을 보완 및 개선할 수 있는 기술로 주목받고 있다. 초임계유체기술은 초임계유체의 장점을 이용하여 분리ㆍ정제기술, 반응기술, 재료기술 등에 여러 분야에서 널리 이용되고 있다. 이 중 다양한 연구를 통해 실생활에 많이 사용되는 고분자에 친환경 초임계유체인 CO2를 이용한 초임계 중합에 대해 많은 관심을 갖고 있다. 그러나 초임계유체를 이용한 중합의 최적화에 대한 정보가 미흡하기 때문에 고분자나 모노머에 관한 상거동 현상 연구가 필수적이라 하겠다. 본 총설에서는 여러 가지 모노머와 고분자에 대해 고온ㆍ고압에서 초임계유체 내에서의 상거동 현상을 소개하였다. 또한, 이러한 자료를 이용하여 초임계 중합을 이용한 고분자를 중합하였고, 최근 활발히 연구 중인 특정물질을 분리ㆍ정제할 수 있는 분자인식고분자(Molecularly Imprinted Polymers; MIPs)를 제조하여 성능을 평가하였다. 초임계 중합을 이용하여 제조한 분자인식고분자는 기존의 중합법을 이용한 분자인식고분자의 성능보다 우수함을 알 수 있었다. 이는 고분자 제조와 분리, 정제 등의 여러 분야를 동시에 수행 할 수 있는 융합기술로서 친환경을 추구하고 있는 현재로서는 가장 적합한 응용기술이라 할 수 있다.