The purpose of this study is to remove paraffin wax binder effectively from powder injection molded part using supercritical fluids in powder injection molding process. For a thin powder injection molded part about 1-2 mm thickness, paraffin wax binder can be removed rapidly without any defect by traditional supercritical extraction process which has fixed high temperature and pressure condition. But, for a thick powder injection molded part, there are limitations in removing paraffin wax binder by the fixed high process condition because crack occurs at the beginning step. Therefore, here we studied variable condition debinding process that starts with mild process condition at the beginning step and then increase the process conditions simultaneously at each step. To find out the initial process condition that has the highest extraction yield without any defect for each sample thickness, we investigated various supercritical debinding conditions using 1-4 mm thickness ceramic injection molded sample. By using the variable condition debinding process that starts with the initial process condition at the first step and then increasing process conditions simultaneously at each step (temperature from 333.15 to 343.15 K, pressure from 12 to 27 MPa, and CO2 flow rate from 1.5 to 10 L/min), over 95% of paraffin wax binder was removed from the 4 mm thick (10 mm diameter) ceramic injection molded disk samples within 5 hours.

본 연구의 목적은 분말 사출성형 공정에서 초임계유체를 이용하여 사출성형체로부터 결합제를 효율적으로 제거하는 것이다. 두께 1~2 mm 정도의 얇은 성형체의 경우는 기존의 초임계 추출공정을 이용하여 초기부터 온도, 압력이 높은 조건에서도 아무런 결함 없이 단시간 내에 결합제를 제거할 수 있지만, 시편이 두꺼워질수록 초기에 균열이 발생하기 때문에 일정 공정조건에서는 한계가 있다. 따라서 초기에는 낮은 공정조건에서 시작하여 단계별로 온도와 압력을 상승시키는 초임계 가변조건 탈지공정을 연구하였다. 두께 1~4 mm의 세라믹 사출성형체 시편을 사용하여 여러 가지 초임계 조건에서 탈지실험을 수행하여 두꺼운 세라믹 사출성형체에 균열이 생기지 않으면서 가장 추출수율이 높은 가변조건 공정의 초기조건을 설정하였다. 이렇게 설정한 초기조건을 시작으로 직경 10 mm, 두께 4 mm의 두꺼운 세라믹 사출성형체 시편을 온도 333.15~343.15 K, 압력 12~27 MPa, CO2 유량 0.5~1.0 L/min 범위에서 단계별로 상승시켜 최종적으로는 5시간동안 95% 이상의 파라핀 왁스 결합제를 제거할 수 있었다.

분말 사출 성형(Powder Injection Molding, PIM) 공정은 고정밀 고밀도의 3차원 입체 형상의 가공체를 대량 생산할 수 있는 매우 유용한 공정으로서[1], 주재료에 따라 금속 사출 성형(Metal Injection Molding, MIM)과 세라믹 사출 성형(Ceramic Injection Molding, CIM)으로 나뉜다. 분말 사출 성형은 기본적으로 혼합(mixing), 성형(molding), 탈지(debinding) 그리고 소결(sintering)의 4단계로 나뉘는데, 가장 중요한 과정 중 하나가 결합제를 제거하는 탈지공정이다. 결합제는 혼합과정에서 분말과 혼합하여 분말간의 결합을 위한 결합제로 쓰일 뿐만 아니라 분말의 유동성을 높이거나 표면특성을 향상시키기 위한 분산제의 역할을 한다. 또한 주형(mold)과 성형체의 분리를 도와주는 윤활제로서의 역할도 하기 때문에 플라스틱처럼 사출성형을 통한 대량생산이 가능하게 된다[2,3].

초임계 탈지 공정은, 기존의 분말 사출 성형체의 결합제 제거방법인 가열탈지법[4,5]이 장시간의 탈지시간이 소요된다는 점과, 시간은 다소 단축되나 용매사용으로 인한 환경오염과 화재발생 등의 문제점을 가지는 용매탈지법[6]의 단점들을 보완 할 수 있다는 이유로 주목받는 기술이다[7-9]. 초임계 유체 기술을 이용한 초임계 탈지 공정은 기체에 가까운 빠른 확산도를 가지면서도 액체와 같은 밀도로 인하여 우수한 용해력을 갖는 초임계 이산화탄소의 특징을 바탕으로 한다. 초임계 유체가 사출 성형체 분말 입자의 미세공 속으로 빠르게 침투하여 결합제를 제거할 수 있다는 점을 이용하였으며, 단일상으로 존재하는 유체이기 때문에 탈지과정에서 표면장력이 거의 없어 분말 사출 성형체에 결함을 발생시키지 않는다는 장점이 있다[10].

본 연구에서는 초임계 탈지공정을 이용하여 세라믹 사출 성형체내의 파라핀 왁스 결합제를 제거하였다. 앞서의 분말 사출 성형체의 초임계 탈지 공정 연구에서는 두께 1~2 mm의 비교적 얇은 시편에 대한 연구를 수행하였는데, 최적의 일정 온도, 압력 조건에서 단시간 내에 분말 사출 성형체를 제거할 수 있었다[10,11]. 그러나 일정 두께 이상의 두꺼운 분말 사출 성형체의 경우에는 압력과 온도를 고정시키는 일반적인 탈지 공정을 적용하면 초기 조건 적용 시 매우 낮은 온도와 압력에서 탈지를 시작해야 하며, 탈지 초기에 온도와 압력이 높으면 두꺼운 분말 사출 성형체에 균열이 생기기 쉽다. 그렇다고 사출 성형체에 결함이 생기지 않게 하기 위하여 낮은 온도와 압력 조건에서 탈지 공정을 실행하면 기존의 공정 보다 더 장시간의 탈지 시간을 요하게 된다. 따라서 기존의 압력과 온도가 고정되어 있는 초임계 탈지 공정으로는 두꺼운 분말 사출 성형체의 결합제 제거가 쉽지 않다. 본 연구에서는 기존의 초임계 탈지 공정을 변형하여 온도와 압력이 동시에 상승하는 초임계 가변조건 탈지공정을 적용한 결과 두꺼운 분말 사출 성형체에 대한 결합제 제거를 수월하게 할 수 있었다.

용매 내에서 성형체를 통해 제거되는 결합제의 확산도는 분자의 이동성에 의존하는 양이며 분자의 이동성은 일반적으로 온도가 높거나 용매분자의 크기가 작을 때 빨라진다. 유체 내에서 용질이 확산될 때 일반적으로 Fick의 제 2법칙(Fick’s second law)을 적용하며, Crank[12]와 Shewmon[13]은 용질의 확산도식을 다음과 같이 유도하였다.

여기서

C = C0 에서 0 < x < l, t = 0

C = 0일 때 x = l, x = 0, t > 0

원반(Disk)의 경우, 시간

일반적으로 시간에 따라 시편 내에 남아있는 용질의 양이 시편의 위치에 따라 조금씩 다르므로 정확한 농도를 구하기가 어렵다. 이러한 이유로 평균농도

라는 개념이 필요하고, 평균농도로 식 (2)를 표현하면 다음과 같다.

식 (4)은

의 경우에 식 (5)와 같이 근사식으로 표현할 수 있다.

따라서 식 (4) 또는 (5), (6)에 의해서 확산계수

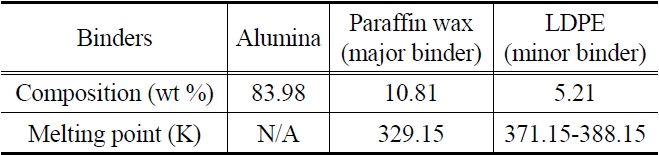

본 실험에서 사용한 세라믹 사출성형체 디스크는 직경이 20 mm인 두께 1~3 mm 시편과 직경 10 mm의 두께 4 mm 시편으로 총 4가지 종류의 시편을 사용하였다. 이 시료는 메탈할라이드 램프의 세라믹 아크튜브용도로 사용되고 있으며 세라믹 파우더와 고분자의 혼합으로 구성되어 있다. 실험에 사용된 결합제 시스템은 자체적으로 개발된 열가소성 다성분계 고분자인 파라핀계 왁스 및 폴리아세테이트(Polyacetate)를 주재료로 사용하였으며, 고순도 알루미나 분말과 산화마그네슘 분말 혼합체의 최적분말충전율은 50 Vol%이었다. 혼합체는 Double planetary 혼합기(Toshin 3 L)를 사용하여 150 ℃에서 1시간 혼합하였고, 사출성형이 용이하도록 냉각 후 파쇄하여 Pellet화하였다. 사출성형은 금형체결력이 55 ton인 사출성형기(Woo Jin, NA55)에서 표점 거리 30 mm의 조건으로 이루어졌다. 사용된 결합제 물질의 배합비는 Table 1에 나타내었다. 용매로 사용된 이산화탄소는 동아산업가스에서 구입한 순도 99.0%의 것을 사용하였다.

[Table 1.] Mixing ratio of the binder used in this study

Mixing ratio of the binder used in this study

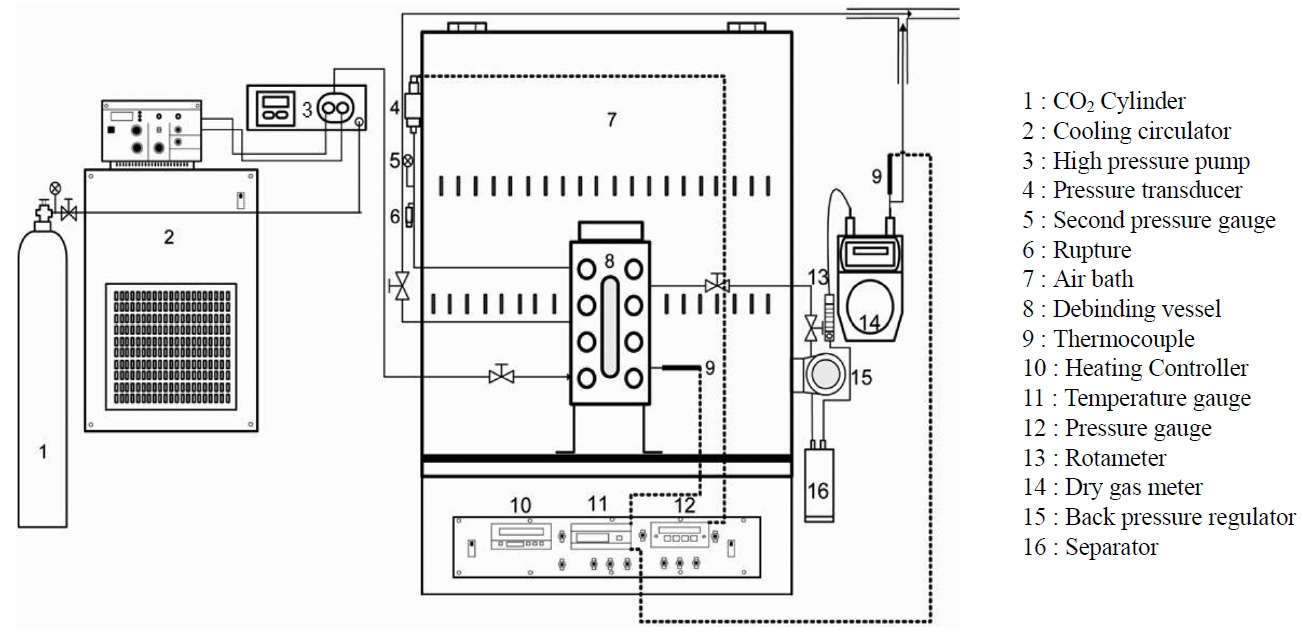

Figure 1에 실험장치를 나타내었다. 실험장치는 크게 이산화탄소 공급부, 탈지조, 그리고 분리부로 나눌 수 있다. 탈지조에 이산화탄소를 공급하는 공급부는 고압펌프(CP-24 Constant High Pressure Pump, P10SNXP1DW)를 중심으로 구성된다. 탈지조(가로 10 cm, 세로 11 cm, 높이 18 cm, 내부용적 300 cm3)는 세라믹 사출성형체를 쉽게 넣고 뺄 수 있도록 윗부분에 개폐구를 만들었고 반응기의 앞면과 뒷면에 유리를 설치하여 탈지 과정에서 발생할 수 있는 결함의 여부를 관찰할 수 있도록 하였다. 반응기 내부의 압력은 압력변환기(SENSOTEC, THE/0743-06TJA)와 digital indicator (SENSOTEC, L20000WM1)를 사용하였으며, 사하중계(NAGANO KEIKI PD 12)로 보정하여 오차 범위를 0.01 MPa로 유지시켰다. 제거된 결합제와 이산화탄소는 압력조절기(back pressure regulator, TESCOM, 26-1722-24)를 통해 시스템의 압력이 일정하게 유지되면서 분리기로 배출 된다. 분리기에서 결합제를 함유한 유체는 압력 강하로 인해 용해력을 상실하게 되어 결합제와 이산화탄소는 분리하게 된다. 결합제는 분리기에 모이게 되고 배출되는 이산화탄소의 유량은 가스 유량 적산계로 측정하였다. 결합제가 제거된 사출성형체의 무게는 정밀저울(Precisa, XT220A)을 이용하여 10-3 g까지 측정하였다.

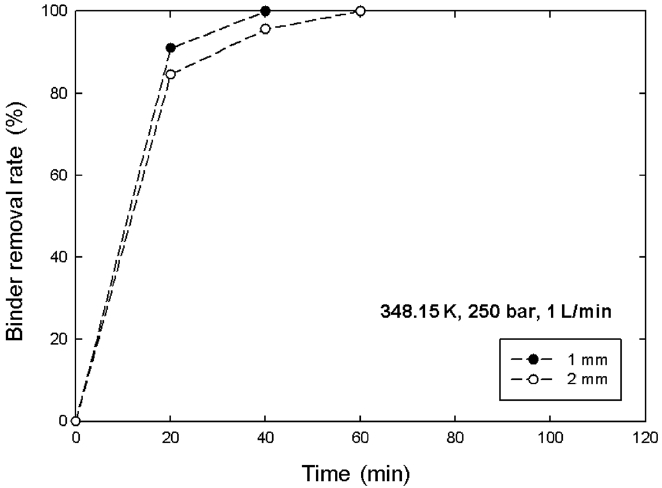

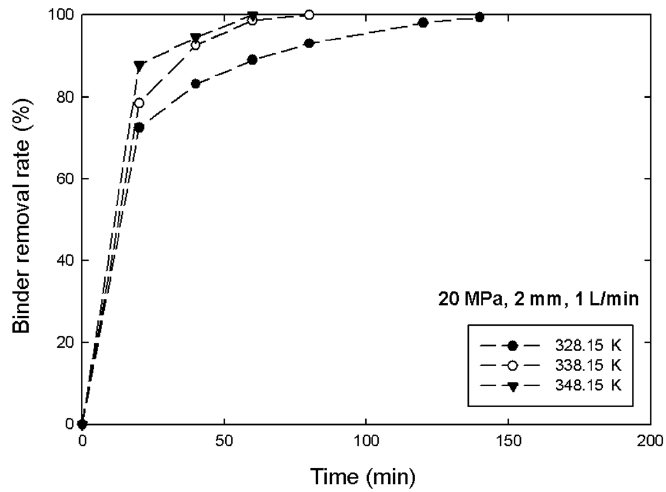

1~4 mm 두께의 샘플의 온도, 압력, CO2 유량을 변화시켜 가면서 실험을 진행하였다. 실험 장치의 안정성을 확보할 수 있는 높은 조건인 압력 25 MPa, 온도 348.15 K, CO2 유량 1.0 L/min의 일정한 조건에서 실험을 진행하였고, 이때의 온도 및 압력조건에서의 CO2 밀도는 0.691 g/cm3이었다. 그 결과 1 mm 두께의 샘플에서는 40분 동안 샘플내부의 파라핀 왁스 결합제가 100% 탈지되었고, 2 mm 두께에서는 40분 동안 약 95%, 60분 동안 100% 탈지가 완료되었다(Figure 2). 3 mm 두께의 샘플로 동일한 조건에서 실험한 결과 샘플에 균열이 생겼다.

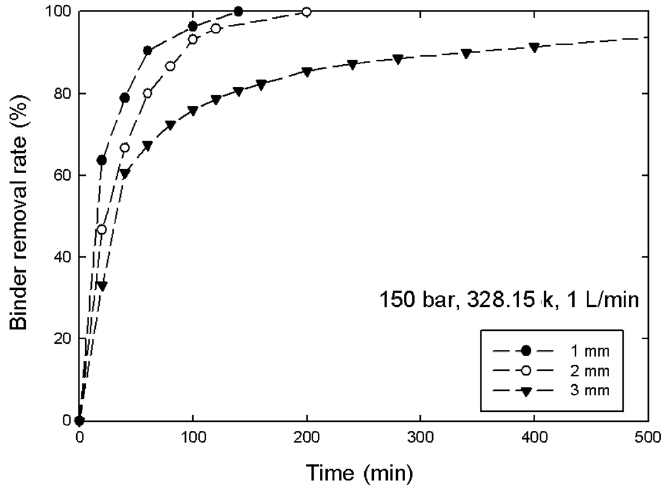

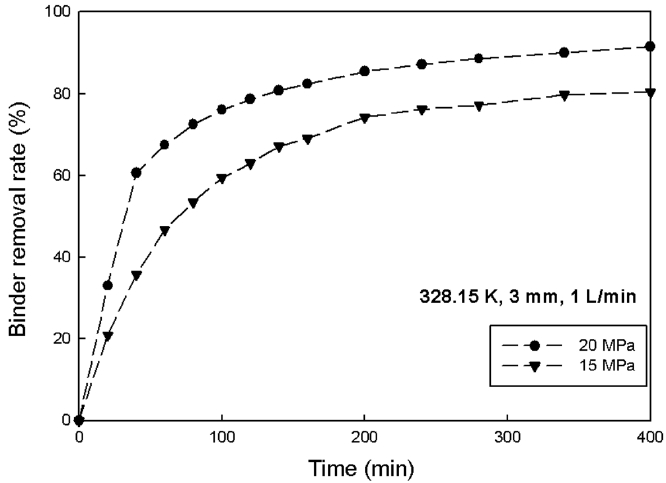

조건을 낮추어 압력 15 MPa, 온도 328.15 K (CO2 밀도 0.609 g/cm3), CO2 유량 1.0 L/min의 일정한 조건에서 실험을 진행한 결과 1 mm 두께의 샘플에서는 140분 동안 샘플내부의 파라핀 왁스 결합제가 100% 탈지되었고, 2 mm 두께에서는 200분 동안 100% 탈지가 완료되었다. 3 mm 두께에서는 400분이 지나서야 약 90% 정도의 탈지가 진행됨을 알 수 있었다(Figure 3). 4 mm 두께의 샘플은 동일한 조건에서 균열이 생겼다.

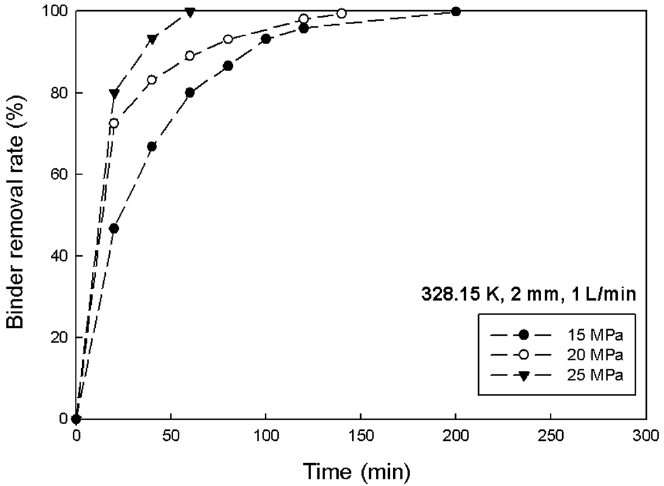

2 mm 두께 샘플의 온도를 328.15 K, CO2 유량을 1.0 L/min으로 고정시키고 압력을 15~25 MPa(CO2 밀도 0.609~0.803 g/cm3) 범위에서 변화시켰더니 압력이 증가할수록 탈지율이 높아지는 것을 알 수 있었다(Figure 4). 또한, 압력 20 MPa, CO2 유량 1.0 L/min의 고정조건하에서 온도를 328.15~348.15 K (CO2 밀도 0.729~0.594 g/cm3) 범위에서 변화시켜 온도가 증가할수록 탈지율이 높아지는 것을 확인하였다(Figure 5).

3 mm 두께 샘플의 온도를 328.15 K, CO2 유량을 1.0 L/min으로 고정시키고 압력을 15~20 MPa 범위에서 변화시켰더니 압력이 증가할수록 탈지율이 높아지는 것을 알 수 있었다(Figure 6). 또한 두께 2 mm 샘플과 동일한 조건의 비교를 통하여 두께가 증가할수록 탈지율이 감소한다는 것도 다시 한 번 확인할 수 있었다.

같은 두께의 샘플에서는 각각의 온도, 압력, CO2 유량조건이 가중될수록 탈지율이 더 높아지며, 일정한 온도, 압력, CO2 유량조건에서 두께가 얇을수록 탈지율이 더 높아지는 것을 확인할 수 있었다. 하지만 일정압력에서 온도가 증가함에 따라 CO2 밀도는 감소하기 때문에, CO2 밀도 감소에 따른 solvent power의 감소보다는 온도 증가에 따른 왁스의 휘발도 증가가 탈지율을 높이는 데에 더 큰 영향을 끼친다고 생각된다. 또한, 동일한 조건에서 두께가 두꺼워질수록 샘플 내부에 존재하는 많은 양의 왁스가 한꺼번에 탈지되면서 샘플의 불안정성이 증가하여 균열의 원인이 되는 것으로 생각할 수 있다.

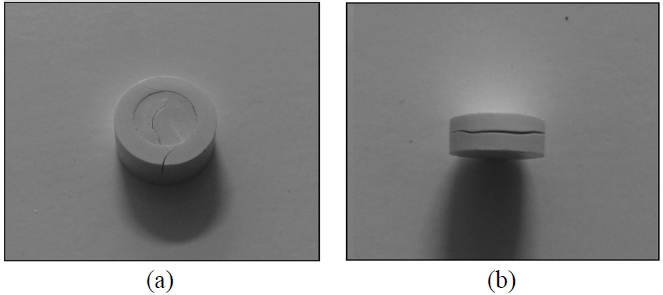

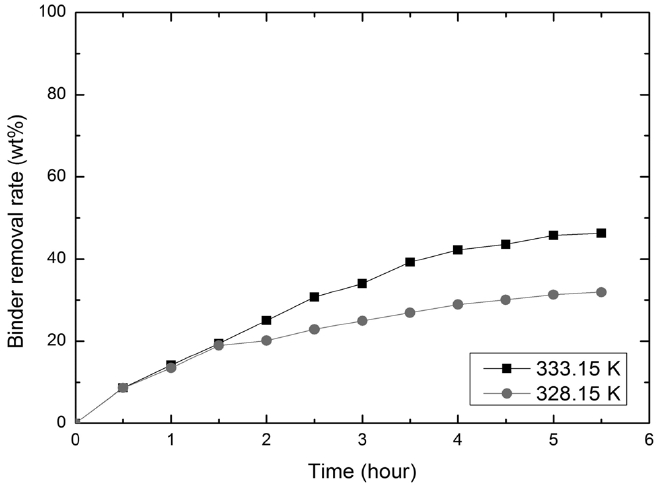

따라서 샘플의 두께가 두꺼워질수록 균열이 생기지 않는 최대의 온도, 압력, CO2 유량 조건은 낮아질 수밖에 없다. 두께 4 mm, 직경 10 mm 샘플에 균열이 생기는 조건(압력 15 MPa, 온도 328.15 K, CO2 유량 1.0 L/min)을 통해 최적 조건을 찾기 위하여 온도, 압력, CO2 유량을 조정하여 실험을 진행하였다. 단, 분말 사출 성형체 샘플내의 결합제가 녹는점이 329.15 K인 것을 감안하였다. 압력 10 MPa, 온도 338.15 K, CO2 유량 0.5 L/min의 조건과, 압력 15 MPa, 온도 333.15 K, CO2 유량 0.5 L/min의 조건에서도 균열이 발생하였다(Figure 7). 이를 통해 압력 12 MPa, CO2 유량 0.5 L/min에서 온도 328.15~333.15 K에 대한 실험을 진행한 결과, 압력 12 MPa, 온도 333.15 K, CO2 유량 0.5 L/min의 조건을 두께 4 mm, 직경 10 mm 샘플에 균열이 생기지 않고 탈지효율이 가장 좋은 최적 초기 조건이라고 판단하였다(Figure 8).

앞서의 실험에서, 두께가 두꺼워질수록 균열이 생기지 않는 일정한 조건에서는 탈지율이 현저히 낮아지는 것을 확인하였다. 따라서 균열이 생기지 않는 초기 조건에서 탈지를 진행하

고, 이후에 단계적으로 조건을 가중시킨 가변조건 공정을 적용하여 보다 높은 탈지율을 얻고자 하였다.

4.2.1. 온도, 압력, CO2 유량 조건의 4단계 가중 변화에 따른 탈지율

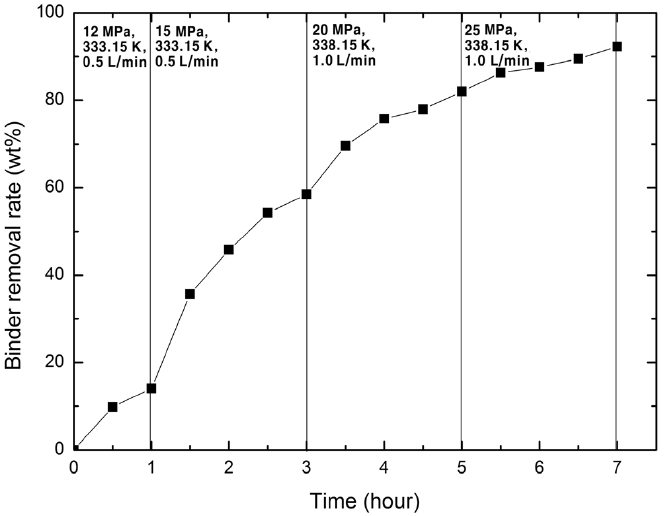

초기 조건을 온도 333.15 K, 압력 12 MPa, CO2 유량 0.5 L/min으로 설정하여 단계별로 조건을 가중 변화시키는 실험을 진행하였다. 온도를 333.15, 333.15, 338.15, 338.15 K, 압력을 12, 15, 20, 25 MPa, CO2 유량을 0.5, 0.5, 1.0, 1.0 L/min로 단계적으로 변화시키는 4단계 가변조건 공정으로, 각 단계에서의 온도와 압력에 따른 CO2 밀도는 0.415, 0.562, 0.661, 0.746 g/cm3이며, 1단계 1시간, 2~4단계에서 각각 2시간씩 탈지를 진행하여 최종적으로 7시간 만에 95%에 가까운 탈지율을 얻었다 (Figure 9). 2단계에서의 압력조건을 15 MPa로 높인 결과 시편의 균열은 발생하지 않으면서도 누적 탈지율이 60%에 가까

울 정도로 상당히 증가했음을 알 수 있었다. 이는 초기 단계에서 시편 내부에 포함되어있던 파라핀 왁스의 상당부분이 탈지됨에 따라 조건을 높이더라도 시편의 균열에 대한 안정성이 증가했음을 의미한다.

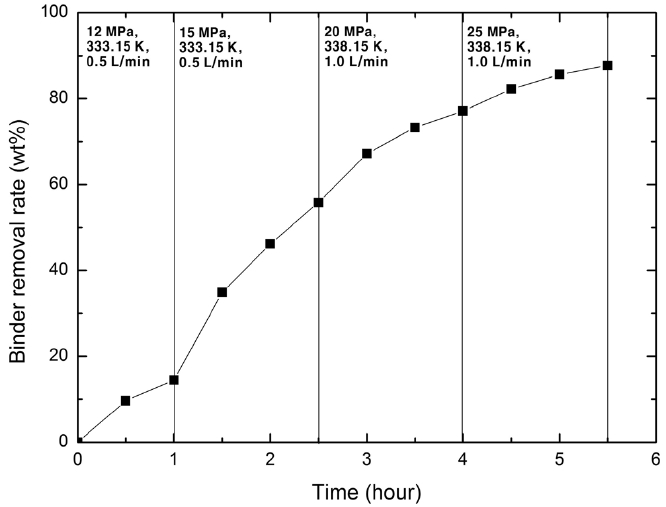

앞의 4단계 가변조건 공정에서 탈지율이 충분히 높게 나옴에 따라 공정시간의 단축을 위해 동일한 조건으로 시간을 초기 1단계는 1시간으로 동일하게, 2~4단계를 1.5시간씩으로 줄여 총 5.5시간의 공정시간으로 실험을 진행하였다. 온도를 333.15, 333.15, 338.15, 338.15 K, 압력을 12, 15, 20, 25 MPa, CO2 유량을 0.5, 0.5, 1.0, 1.0 L/min로 단계적으로 변화시키는 4단계 가변조건 공정으로, 1단계 1시간, 2~4단계에서 각각 1.5시간씩 탈지를 진행하였다. 그 결과 총 7시간에 걸친 실험에서의 93~95%의 탈지율에는 못 미치지만, 87~88%의 비교적 양호한 탈지율을 얻을 수 있었다(Figure 10).

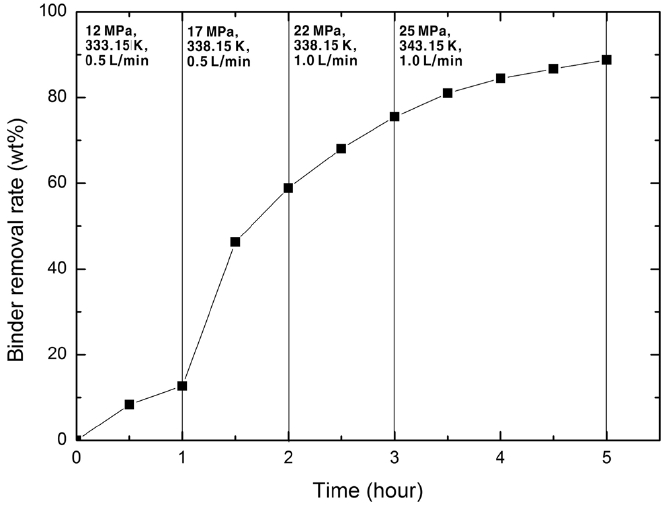

앞의 4단계 가변조건 공정에서 탈지율은 90% 이상이 나왔으나 공정시간의 단축을 위해 수정된 4단계 가변조건 공정을 적용하여 공정시간 5시간이내 탈지율 90% 달성을 위한 실험을 진행하였다. 최종 온도조건을 343.15 K로 상향조정하고, 2, 3단계의 압력조건을 샘플에 균열이 생기지 않을 정도로 17 MPa, 22 MPa까지 높여 탈지율을 높였으며, 1,2,3단계 각 1시간, 마지막단계의 공정시간을 2시간으로 하여 총 5시간동안 탈지를 진행하였다. 1,2,3단계의 공정시간이 1시간으로 줄어 들었기 때문에 최종 탈지율이 목표치인 90%에 도달하려면 중간의 2, 3단계에서 각각 약 60%, 70%의 왁스가 탈지되어야 한다. 그 결과, 최종 탈지율은 목표에 근접한 90%에 육박하는 수치를 나타내었으나(Figure 11), 중간단계인 17 MPa, 338.15 K의 조건에서 재현성이 떨어져 샘플에 수차례 균열이 발생한 것을 확인할 수 있었다.

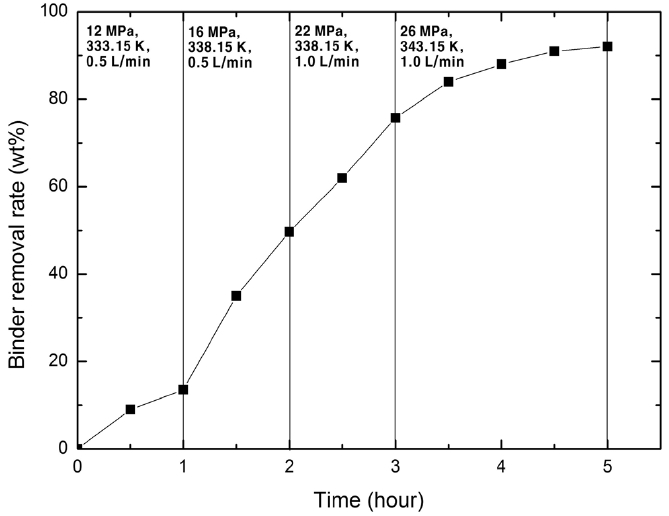

따라서 2단계의 압력을 16 MPa로 조정하여 샘플에 균열이 생기지 않는 안정적인 중간단계의 압력으로 설정한 후, 최종 탈지율이 90%가 넘도록 충분한 양의 왁스가 탈지되도록 하기위하여 마지막 4단계의 압력조건을 26 MPa로 상향조정하

였다. 나머지 온도, CO2 유량, 시간 조건은 동일하게 적용하여 샘플에 균열이 생기지 않는 안정적인 4단계 가변조건 공정에서 5시간 이내 탈지율 90% 이상을 얻기 위한 실험을 진행하였다. 그 결과 최종 탈지율은 91~92%를 얻어내었다(Figure 12).

4.2.2. 온도, 압력, CO2 유량 조건의 5단계 가중 변화에 따른 탈지율

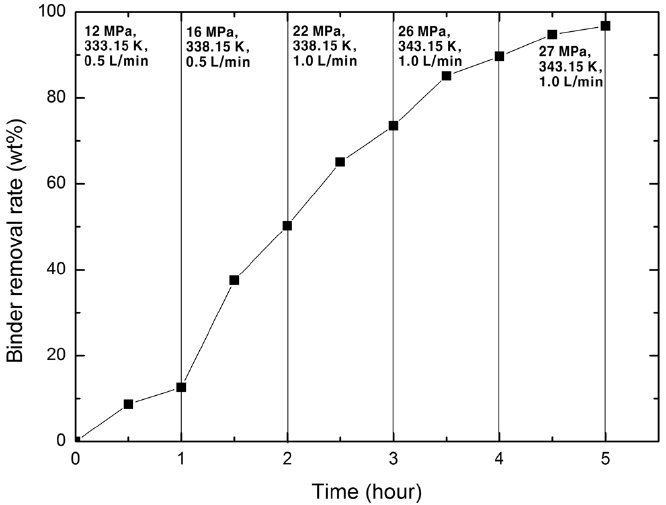

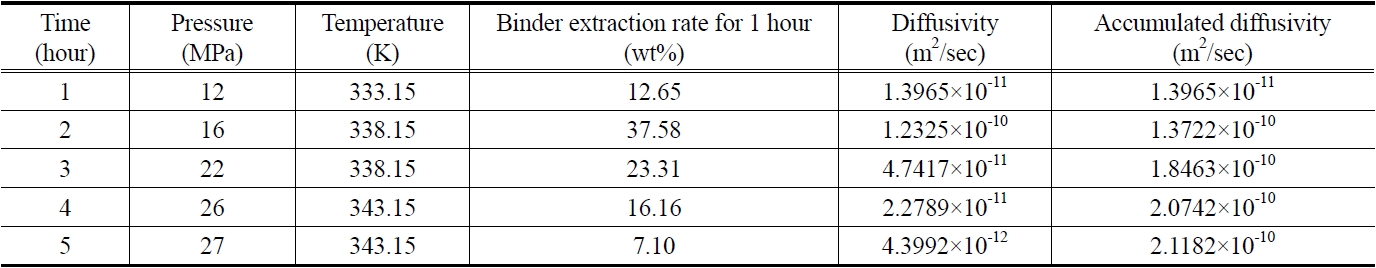

앞의 4단계 가변조건 공정에서 탈지율은 90% 이상이 나왔으나 5시간이내 탈지율을 최대로 끌어올리기 위해 마지막 조건을 한 단계 더 늘려서 실험을 하였다. 앞서의 4단계 조건에서 최종 압력조건을 27 MPa까지 높여 각 단계 1시간씩 총 5단계 5시간 공정으로 진행하였으며 최종적으로 96.8%의 높은 탈지율을 얻어낼 수 있었다(Figure 13). 이는 초기조건을 균열이 생기지 않을 정도로 낮게 설정하고, 두 번째 단계에서 충분히 많은 양이 탈지된 후 조건이 올라감에 따라 시편 내에

[Table 2.] Comparison of the paraffin wax diffusivities calculated by the Fick’s law

Comparison of the paraffin wax diffusivities calculated by the Fick’s law

잔존하는 파라핀 왁스가 조금씩 탈지된 결과이다. 또한 실험을 통하여 얻은 탈지율을 Fick’s second law를 통하여 확산도를 계산하였다(Table 2).

일정 압력, 온도, CO2 유량의 고정조건 하에서 탈지를 진행하였을 경우 두께가 상대적으로 얇은 1~2 mm 시편에서는 공정시간이 길지 않더라도 원하는 만큼의 탈지율을 얻어낼 수 있었다. 하지만 두께가 4 mm로 증가함에 따라 균열이 발생하지 않는 조건에서는 현저히 낮은 탈지율을 보였다. 따라서, 균열 발생 가능성이 높은 초기단계에서의 온도, 압력, CO2 유량 조건은 낮게 시작하고, 단계별로 조건을 가중변화 시키는 가변조건 공정으로 실험을 진행하여 실제 제품 생산에 적용 가능한 90% 이상의 탈지율을 얻어낼 수 있었다. 또한 공정시간 단축을 위하여 각 단계별 시간을 단축시키고 균열이 발생하지 않는 범위 내에서 온도, 압력 조건을 높게 변화시켜 총 5시간의 공정시간동안 95% 이상의 파라핀왁스를 제거하였다.

본 연구의 결과로 그동안 얇고 작은 분말 사출 성형체 위주로 한정 적용하였던 초임계 탈지 공정이 일정 두께 이상의 분말 사출 성형체에도 적용이 가능해짐에 따라 관련 산업에서 응용할 수 있는 폭이 매우 넓어지고 그에 따른 수요 증가가 예상된다.