The dry etching of sacrificial SiO2 was performed in supercritical carbon dioxide. The etching of boron phosphor silica glass (BPSG), tetraethyl orthosilicate (TEOS), thermal SiO2, and Si-nitride (SiN) was investigated by using a two chamber system with HF/py etchant and alcohol additives. The etch rate of sacrificial SiO2 increased upon the addition of methanol. The etch selectivity of BPSG with respect to SiN was highest with IPA although the highest etch rate was resulted from methanol except BPSG. The etch rate increased with the temperature in HF/py/MeOH system. Especially the increase of the etch rate was much higher for BPSG with an increase in the reaction temperature. The etch residue was not reduced apparently upon the addition of alcohol cosolvents to HF/py. While the etch rate in HF/H2O was higher than HF/py/alcohol system, the rate decreased with the addition of alcohols to HF/H2O. The cantilever beam structure of high aspect ratios was released by the dry ething in supercritical carbon dioxide without damage.

초임계 이산화탄소를 이용하여 희생 SiO2층에 대한 건식 식각 실험을 진행하였다. HF/pyridine (HF/py) 식각액과 알콜 첨가제를 사용하여 이중 챔버 시스템 방식으로 boron phosphor silica glass (BPSG), tetraethyl orthosilicate (TEOS), thermal SiO2와 Si-nitride (SiN)의 박막 층에 대한 식각 성능을 조사하였다. 메탄올의 첨가에 의하여 실리카 희생막에 대한 HF/py의 식각률이 높아지는 것을 확인할 수 있었다. BPSG를 제외하고는 메탄올이 가장 높은 식각률을 보여줬지만, BPSG의 SiN에 대한 식각 선택비는 이소프로판올이 가장 높았다. HF/py/MeOH 계의 건식 식각반응에서 반응 온도에 따라서 박막별 식각률이 증가 하였다. 특히 반응 온도 증가에 따라 BPSG의 식각 속도의 증가폭이 매우 높게 나타났다. HF/py에 알콜 공용매를 첨가하여도 식각 부산물 감소에는 크게 효과가 없었다. HF/H2O의 식각률이 HF/py/alcohol 보다 높게 나타났지만 HF/H2O에 알콜 공용매를 첨가하였을 때는 오히려 식각률이 감소되었다. 캔틸레버 빔 구조를 초임계 이산화탄소 건식 식각으로 제조하여 높은 종횡비의 패턴구조물을 손상 없이 성공적으로 식각할 수 있었다.

차세대 반도체 제조 산업과 멤스(micro electro mechanical system, MEMS)기술은 다양한 극 미세 구조의 제조 공정을 이용하며, 그 중에서 식각 기술은 희생막을 분해하여 원하는 형태의 미세 구조물을 형성하는데 사용되는 기술로써 핵심적인 공정 중의 하나이다. 그러나, 반도체 소자의 디자인 룰이 점점 작아짐에 따라 기존의 습식 식각법으로는 더 이상 해결이 힘든 과제들이 등장하고 있다. 식각 방법은 HF수용액의 습식 식각 (wet etching) 방법과 플라스마 또는 HF 기상에 의한 건식 식각(dry etching) 방법으로 분류될 수 있다. 이 중 습식 식각 방법은 식각하고자 하는 희생 실리카막과 화학적으로 반응하여 용해시킬 수 있는 화학 용액(식각액, etchant)을 사용하여 희생막질을 원하는 형상으로 식각하는 방법으로, 대량으로 작업이 가능하며 작업속도가 빠르고 경제적이기 때문에 건식 식각 방법보다는 정밀도를 요하지 않는 인쇄회로기판(printed circuit board, PCB)이나 유리 캡(glass cap) 등의 제조 분야에 널리 사용되고 있다. 특히 HF 수용액을 사용하는 전통적인 습식 식각 공정은 실리콘 웨이퍼의 희생 실리카 층을 식각하는 효과적인 방법으로서 반도체 디램(dynamic random access memory, DRAM) 캐패시터와 멤스 구조물의 제작에 이용되어 왔다[1-4]. 그러나, 습식 공정은 유독성 폐수 배출과 같은 환경적인 문제점은 물론, 미래에 요구되는 초미세 구조 제작과 관련하여 심각한 기술적인 한계점을 내포하고 있다. 즉, 반도체 산업이 급속히 발전함에 따라 소자의 집적화와 미세화가 끊임없이 요구되고 이에 따라 높은 종횡비(aspect ratio)를 가지는 조밀한 패턴 구조물의 제조가 필수적이지만 습식 식각 공정은 식각 용액의 표면 장력과 점성 및 확산성의 한계로 구조물의 하부까지 침투하기 어렵고, 식각반응 후 세정 및 린스 용액의 건조 과정에서 미세 구조 내의 모세관 힘에 의하여 구조물의 붕괴와 구조 사이에 서로 달라 붙는 스틱션(stiction) 현상이 발생한다. 따라서 이러한 문제점을 해결하기 위하여 초임계 이산화탄소를 이용한 건식 식각법이 연구되어 왔다[5,6].

최근에 이산화탄소는 반도체 제작 설비(FABs)에서 물과 유기용매를 대체할 수 있는 새로운 친환경적인 건식 용매로서 제안되었다. 초임계 이산화탄소의 특이한 성질들에 의하여, 이것이 반도체 웨어퍼 건조와 현상, 스핀 코팅, 침적, 스트리핑 등의 리소그래피, 그리고 화학적 기계연마(chemical mechanical polishing, CMP) 공정 후의 세정 용매로서 다양하게 연구되어 왔다[7-11]. 이산화탄소는 값이 싸고, 무독성, 친환경적이며, 낮은 임계점(31.1 ℃, 7.38 MPa)을 가지는 장점을 가지고 있어 초임계 유체(supercritical fluid, SCF)의 용매로 아주 적합하다. 초임계 이산화탄소는 표면장력이 0에 가깝고, 액체와 유사한 높은 밀도와 기체와 같은 낮은 점성을 가질 뿐 아니라 용매 성질의 가변성이 있고 뛰어난 확산성을 지니고 있으므로 피식 각물에 접근이 용이함은 물론, 표면장력이 없어 식각된 구조로부터 건조될 때 모세관 힘이 발생하지 않는다. 따라서 최근에 이산화탄소 유체에 녹을 수 있는 HF/py 용액을 식각액으로 사용하여 이산화탄소에 혼합하고 그것의 농도와 반응 온도를 변화하여 SiO2의 식각 현상을 조사한 것이 보고되었다[12-14]. 이러한 방법은 미세 구조물의 붕괴를 유발하지는 않으나, 반응 후에 식각 부산물 SiF4와 피리딘(pyridine) 사이의 화합물인 SiF4-Py2와 같은 불용성 식각 잔류물을 웨이퍼 상에 남기게 되는 문제점이 나타났다. 이에 따라 잔류물을 세정해야 하는 단계가 필요하게 된다. HF/py 건식 식각에서 발생하는 잔류물을 초임계 이산화탄소와 계면활성제를 이용하여 제거하는 방법들이 발표되었지만[15], 이것 또한 추가적인 세정 공정과 화학 약품들의 사용이 필요하고 공정 시간이 길어지게 되므로 실용성이 떨어진다. 따라서, 보다 간편하면서 짧은 시간에 식각 공정을 마무리 할 수 있는 방법이 요구되었다. 최근에 미량의 물이 이산화탄소에 균일하게 녹을 수 있다는 사실에 착안하여 미량의 HF/H2O이 포함된 초임계 이산화탄소유체에서 구조의 손상과 잔류물이 없는 미세 패턴 식각 반응을 보고하였다[16].

본 연구에서는 초임계 건식 식각 반응에 있어 알콜계 공용매 첨가제를 사용한 식각 반응에 대하여 조사하였다. 희생막으로는 boron phosphor silica glass (BPSG), tetraethyl orthosilicate (TEOS), thermal SiO2의 다양한 SiO2 막질과 Si-nitride (SiN)의 식각 방지막을 사용하여 평가하였다. 그리고 캔틸레버 빔을 이용하여 실제로 미세 패턴 웨이퍼에 대한 적용 가능성에 대하여 알아보았다.

실험에 사용된 식각 시약으로는 HF/water (1 : 1, Duksan)와 HF/py (70: 30 wt/wt%; Aldrich)을 구입하여 사용하였다. 이산화탄소는 고순도급(99.99%, 임창)을 사용하였다. 공용매로는 메탄올(methanol, MeOH, Aldrich), 에탄올(ethanol, EtOH, Aldrich), 이소프로판올(isopropyl alcohol, IPA, Aldrich)과 부탄올(butanol, BuOH, Aldrich)을 사용하여 HF와 함께 적정 비율로 희석하여 사용하였다. 이들 약품은 모두 시약급으로 별도의 정제과정 없이 사용하였다. 또한 3차 증류수를 세정과 첨가제로 사용하였다.

실험에 사용된 웨이퍼는 Si (100)기판 위에 TEOS (막질 두께 990 nm), BPSG (990 nm), thermal SiO2 (990 nm)와 SiN (150 nm)인 민웨이퍼들을 사용하였다.

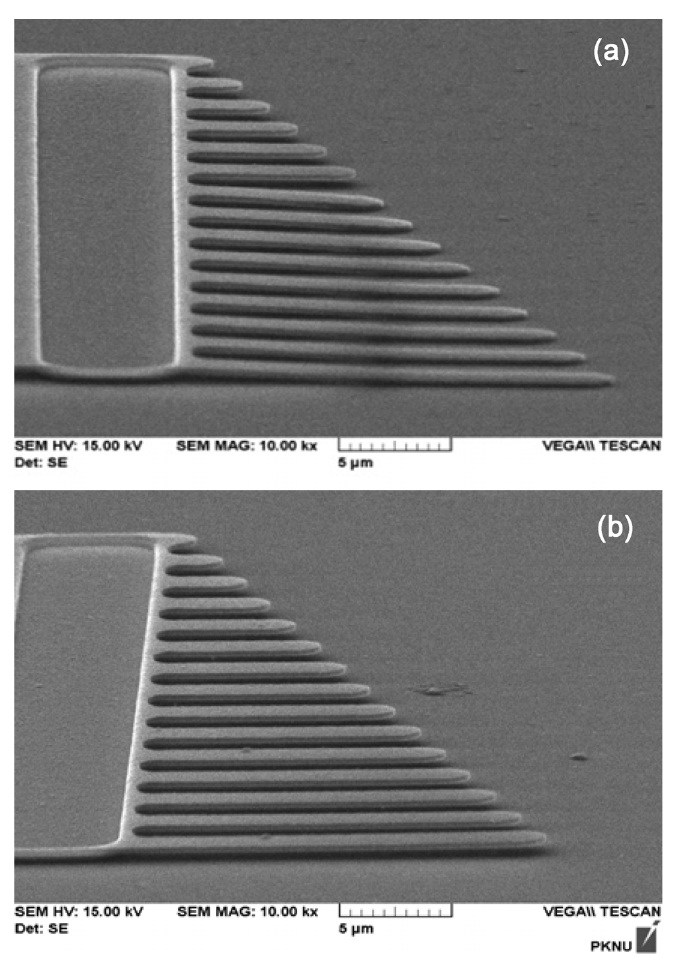

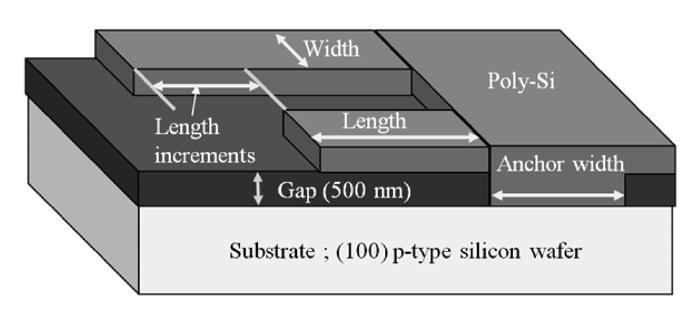

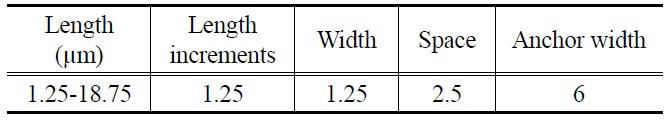

본 연구에서 사용된 폴리실리콘 캔틸레버 빔의 제작은 나노종합팹센터의 장비를 사용하여 제작하였다(Figure 1). 초기 세정된 6인치의 Si (100) 기판에 TEOS액을 사용하여 700 ℃에서 5시간 동안 LP-TEOS 공정(Centrotherm, E1200)을 통해 500 nm 두께로 고르게 증착시켰다. 그 후 앵커를 형성하기 위해 미리 제작한 앵커 마스크를 통해 포토레지스트(동진쎄미 켐, S700)를 증착하고, 현상 및 노광을 거쳐 600 W, 100 mT 압력에서 CHF3/CF4/Ar 가스를 사용하여 산화막 식각(AMAT, P5000)을 진행하고 O2 플라스마 애싱(PSK, TS200)을 통해 포 토레지스트를 제거하여 앵커를 형성하였다. 앵커 형성 후, SiH4 가스를 600 ℃에서 5시간 동안 폴리 증착(Centrotherm, E1200) 하여 300 nm 증착 시키고 캔틸레버 빔 마스크를 통해 포토레지스트 공정을 적용하여 Cl2/O2/HBr 가스로 300 W, 7 mT 압력에서 빔 식각(LAM, TCP9400DFM)을 진행하였다. 그

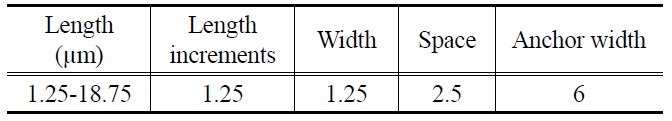

[Table 1.] Cantilever beam test structures (300 nm thick, 500 nm gap)

Cantilever beam test structures (300 nm thick, 500 nm gap)

리고 포토레지스트 제거를 통해 TEOS의 희생막을 가지는 폴리실리콘 캔틸레버 빔 구조의 패턴 웨이퍼를 제작하였다. 빔의 종횡비는 2.5~17.5 범위이며, 총 15개의 캔틸레버 빔 구조를 가진 패턴 웨이퍼(Table 1, Figure 2)를 제작하였으며, 제작된 웨이퍼는 1 × 1 cm로 잘라서 실험에 사용하였다.

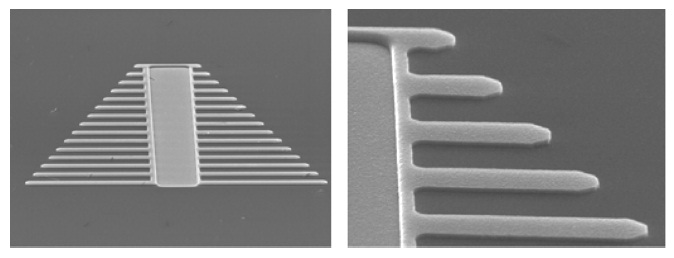

식각 반응에 사용된 이중 챔버 시스템은 고압과 HF에 견딜 수 있도록 특수 제작된 반응시스템으로서, Figure 3과 같이 두 개의 10 mL 챔버로 구성되어 있다. Figure 3(c)는 마그네틱 스핀바를 넣어서 시약이 잘 혼합되도록 하는 혼합 챔버로 사용하고, Figure 3(d)는 시편이 들어가는 반응 챔버로 투명한 사파이어 유리를 통해 챔버 내부를 관찰할 수 있도록 제작하였다. 그리고 식각 시약으로 부식성이 있는 HF를 사용하기 때문에 약품이 접촉하는 모든 장치는 내부식성 재질인 하스텔로이 (hastelloy)강으로써 제작되었다.

실험 방법은 우선 두 개의 챔버 온도를 실험 조건으로 유지 시킨 후 일정량의 식각 시약을 마그네틱 바가 들어있는 혼합 챔버 내에 마이크로 피펫을 이용하여 주입한다. 그리고 ISCO 무박동 펌프를 컨트롤하여 원하는 압력의 CO2를 혼합 챔버로 흘려준다. 이 때 두 챔버는 모두 차폐된 상태이다. 미리 교반을 통해 15분 동안 식각 용액과 이산화탄소를 혼합시킨다. 혼합이 완료되기 2~3분 전에 반응 챔버에 1 × 1 cm 크기의 시편을 고정대를 이용하여 반응 챔버 중앙 높이에 고정시키고, 시편 아래에 마그네틱 바를 두고 차폐시킨다. 교반 시간 완료 후, 두 챔버 사이의 밸브를 개폐시켜 혼합 챔버에서 반응 챔버로 식각 용액을 빠르게 유동시킨다. 식각 시간이 종료되면 챔버 사이의 밸브를 잠그고 반응 챔버에 10~15 mL/min으로 순수한 CO2를 30초 동안 흘려 내부의 유체를 제거한다. 이 때 배출 유체는 NaOH 수용액이 들어 있는 중화기를 통해 방출한다. 내부 유체가 모두 빠지고 셀을 개봉하면 식각된 시편을 얻게 된다. 식각 시간은 챔버 사이의 밸브 개폐 시부터 순수 CO2를 흘려보내는 시점으로 하였다.

식각된 막질 두께는 J. A. Woollam사의 M-2000D 엘립소메터(ellipsometer)를 사용하여 남아있는 박막의 두께를 측정하여 비교 분석하였다. 캔틸레버 빔의 무너짐과 식각 잔류물의 유무는 HITACHI사의 S-2700 주사전자현미경(scanning electron microscope, SEM)을 통해 관측하였다.

3.1. scCO2를 이용한 건식 식각에 있어서 HF/py과 알콜 공용매 사용에 따른 식각률 조사

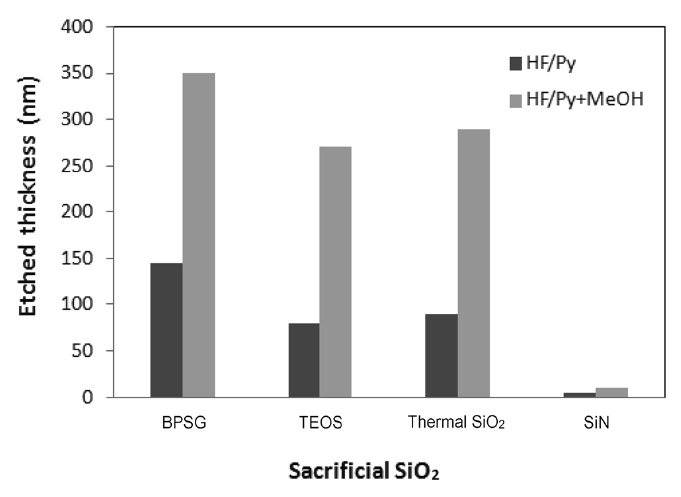

초임계 이산화탄소 건식 식각 시약으로 사용되는 HF/py 용액에 메탄올 공용매를 첨가하였을 때의 식각 성능을 BPSG, TEOS, thermal SiO2과 SiN 막에 대한 식각률을 조사하여 서로 비교하였다.

실험은 이중 챔버 시스템으로 20.7 MPa, 55 ℃의 초임계 이산화탄소에서 진행하였으며, HF/py와 메탄올을 1 : 5로 혼합하고 HF의 농도를 0.32 mM으로 하여 3분간 식각 반응하였다.

Figure 4에서 보듯이, 메탄올을 공용매로 첨가하였을 경우에 식각 속도가 상당량 증가함을 알 수 있다. 특히 BPSG는 TEOS나 thermal SiO2에 비해 더 높은 식각률을 나타내었고 SiN은 매우 낮은 식각률을 보여주었다. 이것은 HF/py 식각액에 알콜을 첨가함에 따라 scCO2 내에서 극성인 알콜의 작용에 의하여 HF의 이온화 경향성을 촉진시킴으로써 식각 반응의 주요 인자인 활성 HF2-를 더욱 원활하게 생성시키기 때문인 것으로 보여진다[17].

3.2. 알콜 공용매 사용에 따른 박막별 식각률 및 식각 선택성 조사

HF/py에 메탄올 외에 이소프로판올, 부탄올을 추가적으로 첨가하여 식각률을 비교 조사하였다. 또한 실제 식각 공정에서 식각방지막에 대한 식각 선택비는 원하는 형태로 식각하기 위한 중요한 요소이므로 SiN에 대한 박막별 식각 선택비를 조사 하였다.

실험은 20.7 MPa, 55 ℃의 초임계 이산화탄소에서 진행하였으며, HF/py와 알콜을 1 : 10으로 혼합하여 HF의 농도를 0.32 mM으로 하여 3분간 식각 반응하였다.

그 결과, Figure 5에 도시한 것처럼 TEOS와 thermal SiO2의 경우에는 메탄올, 에탄올, 이소프로판올, 부탄올 순으로 식각률이 미세하게 높아지는 것으로 나타났다. 그러나, BPSG의 식각 속도는 이소프로판올을 사용했을 때가 가장 높았다. 이것은 이소프로판올이 다른 알콜에 비하여 BPSG 식각 부산물에 대한 용해력이 높아, 부산물을 상대적으로 잘 제거하여 후속반응이 방해받지 않고 효과적으로 진행된 것으로 생각된다.

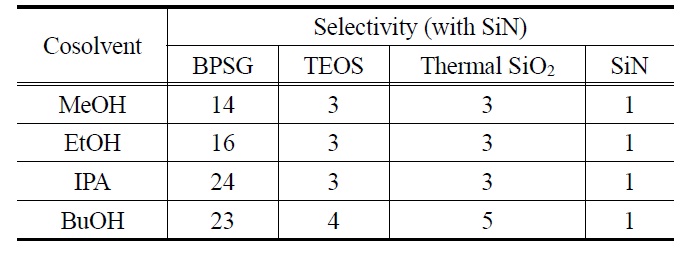

그리고 Table 2에 공용매에 따른 박막별 식각 선택비를 정리하였다. 전체적으로 BPSG가 TEOS, thermal SiO2보다 식각 선택비가 매우 높음을 알 수 있으며, 특히 공용매로써 이소프

Etching selectivity of scCO2 dry etching with different cosolvents ([HF] = 0.32 mM, 55 ℃, 20.7 MPa).

로판올을 사용할 때 식각 선택비가 24로써 가장 높은 것을 알 수 있었다. 한편 식각률이 가장 높았던 메탄올은 식각 선택비에서 다른 용매보다 오히려 낮게 나타났다.

HF/py에 공용매를 첨가하였을 때 박막별 온도에 따른 식각 경향성을 조사하였다. 실험은 HF/py 용액에 메탄올을 1 : 10비율로 첨가하여 HF농도를 0.32 mM로 맞추어 주입하였다. 반응 압력 20.7 MPa에서 45~65 ℃로 온도를 달리하여 3분간 식각 반응하였다.

Figure 6에서 보듯이 온도가 증가함에 따라 박막별 식각량이 증가함을 알 수 있었다. 이것은 온도가 높아짐에 따라 반응 활성물의 반응 사이트에 대한 충돌 속도가 높아지는 것에 기인하는 것으로 보인다. 특히 BPSG는 65 ℃에서 45 ℃보다 식각률 차이가 6배 이상 되는 것을 관찰할 수 있었다. 이는 공정 적용에 있어 온도의 중요성을 확연히 나타내고 있으며, 온도 조절로써 식각 속도를 크게 제어 할 수 있다는 것을 보여준다.

3.3. 공용매를 이용한 scCO2 건식 식각에서 발생하는 식각 잔류물에 대한 제거 효과

초임계 이산화탄소와 HF/py 용액으로 식각할 때, 식각 후 부산물이 발생하며 이로 인하여 후속 식각 반응에서 식각 능력을 감소시킬 뿐만 아니라 추가적인 세정공정이 필요하게 된다. 이러한 현상을 개선하기 위하여 HF/py 용액에 알콜 공용매를 첨가하여 부산물이 제거되는지 관찰하였고, 또한 식각액을 HF/H2O로 하였을 때 잔류물 제거에 효과가 있는지를 관찰하였다. 실험은 HF/py용액을 메탄올과 1 : 5로 희석하여 HF의 농도를 0.25 mM로 하여 TEOS 민웨이퍼를 5분간 식각하였고, HF/H2O용액 또한 HF농도를 0.25 mM로 동일한 조건으로 5분간 식각하여 웨이퍼 표면에 식각잔류물이 발생하는지를 관찰하였다.

그 결과, HF/py/MeOH 경우에는 웨이퍼 표면에 흰색 고체 형태의 식각 잔류물이 남아있는 것을 확인할 수 있었다. 즉, HF/py 식각액에서 발생하는 식각 부산물이 알콜을 첨가제로 사용할 때에도 크게 감소하지 않았다. 그러나 HF/H2O을 사용 하였을 때는 식각 잔여물이 남아있지 않았다. 이것은 식각종으로 작용을 하는 HF2-가 SiO2와 반응하여 아래와 같이 SiF4 를 형성하게 되는데, SiF4는 반응 종료 후 초임계 반응 유체의 배출과정에서 웨이퍼 상에 남지 않고 함께 제거되기 때문이다.

SiO2 + 4HF → SiF4 + 2H2O

3.4. scCO2 건식 식각에 있어서 HF/py 알콜 공용매 혼합 물과 HF/H2O 식각률 비교

초임계 이산화탄소에서 HF/py 용액으로 식각하면 수용성의 식각 부산물이 발생하며, 이것을 해결하기 위하여 초임계 이산화탄소에 미량의 HF/H2O이 포함된 균일 식각유체가 제시되었다. 이산화탄소는 무극성 용매이기 때문에 H2O와 같은 극성 용매를 거의 용해시키지 못하지만, 제한된 용해도 내에서 작은 HF의 농도로도 원하는 식각량은 달성할 수 있으며, HF/py 식각액에서 형성되는 SiF4-pyridine 복합체 부산물이 발생하지 않는다. 앞에서 HF/py에 알콜 공용매를 첨가하였을 때의 식각 반응 변화를 살펴보았기 때문에 이것을 HF/H2O 시스템과 서로 비교하여 보았다. 먼저 H2O를 용매로 사용함에 있어 균일한 식각 유체를 제조하기 위하여 초임계 이산화탄소에 포화 용해도 이내의 물을 용해하는 것이 중요하다. 물의 이산화탄소에 대한 용해도는 20.7 MPa, 60℃에서 약 0.28 wt/ wt% 정도이며, 이산화탄소의 압력 및 온도가 증가될수록 용해되는 물의 양은 증가한다[16]. 따라서, 혼합 챔버 내에 HF/ H2O/scCO2 균일 용액을 제조하여 TEOS에 대한 식각률을 조사하고 이것을 초임계 이산화탄소에 HF/py와 알콜을 첨가하였을 때와 서로 비교하였다. 실험은 13.8 MPa, 50 ℃의 초임계 이산화탄소에서 진행하였고, HF/py와 메탄올을 1 :5로 혼합하 고 HF의 농도를 0.32 mM으로 하여 5분간 식각 반응하였다. HF/H2O/scCO2 경우에는 HF의 농도를 0.25 mM으로 하여 5분간 식각 반응하였다.

Figure 7에 도시된 것처럼 HF/py을 알콜과 함께 scCO2 건식 식각에 사용하는 경우에 HF의 농도가 높음에도 불구하고 식각률이 HF/H2O/scCO2에 비하여 상당히 떨어지는 결과가 나타났다. 이것은 HF/py를 식각액으로 사용하는 경우, pyridine으로 HF를 충분히 이온화시키기 어려워 알콜을 첨가하였지만

그것의 이온화정도도 HF/H2O 시스템보다 낮은 것으로 볼 수 있다. 즉, HF/H2O의 경우에 H2O자체의 유전율(80.4)이 매우 높기 때문에 HF의 이온화를 가속화시키고 활성의 HF2-를 더 많이 생성시키는 것으로 간주된다.

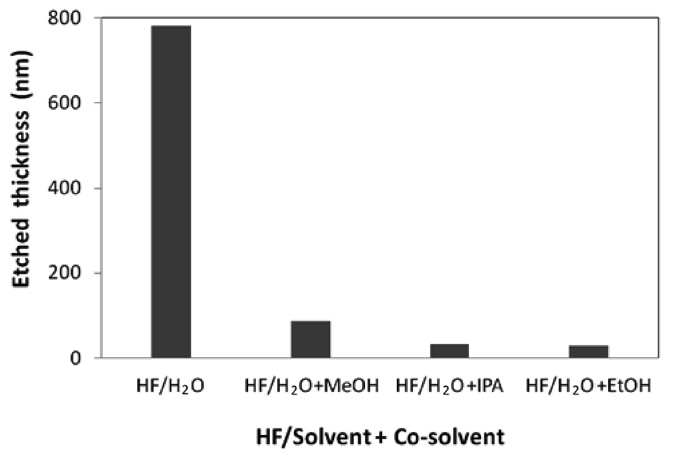

3.5. scCO2 건식 식각을 이용한 H2O/HF와 알콜 혼합물을 이용한 식각 비교

초임계 이산화탄소 건식 식각에서 식각액을 HF/py에 알콜을 첨가하는 것보다 피리딘(pyridine)을 H2O로 바꾸었을 때, 식각성능이 좋아짐을 확인하였다. 나아가서, HF/H2O에 알콜을 첨가하여 식각률의 변화를 조사하였다. 실험은 13.8 MPa, 50 ℃의 초임계 이산화탄소에서 진행하였으며, HF/H2O와 알콜을 1: 10으로 혼합하여 HF의 농도를 0.25 mM으로 하여 5분간 식각 반응하였다.

그 결과, Figure 8에서 보듯이 메탄올이나 이소프로판올, 에탄올을 첨가했을 때보다 순수 H2O만을 이용했을 때 식각률이 월등히 높았다. 이것에 대한 이유도 앞서 설명한 바와 같이,

H2O 자체가 알콜을 첨가하였을 때 보다 HF를 이온화 시키는 정도가 높기 때문인 것으로 보인다. 또한 HF/H2O/scCO2 식각 유체에 들어 있는 H2O분자가 SiO2 막질 표면에 우선 흡착하고 곧이어 HF와의 반응에 의하여 고반응성의 HF2-을 형성하는 것이, 알콜 혼합유체의 경우와 비교하여, 보다 효과적으로 진행되는 것으로 추측된다.

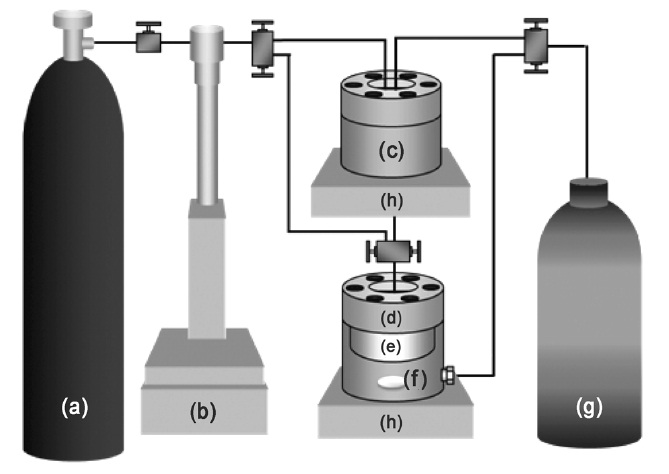

3.6. 멤스(MEMS)구조물을 이용한 HF 습식식각과 scCO2 건식 식각 비교

캔틸레버 빔 구조를 가진 멤스 구조물을 이용하여 기존 습식 식각과 초임계 이산화탄소를 이용한 건식 식각을 비교하였다. 멤스 구조물를 완전히 식각하는 조건을 찾기 위하여 우선 HF 수용액에 TEOS 민웨이퍼(990 nm)를 이용하여 시간 당 식각률을 조사하였다. 50 ℃에서 5분간 식각한 결과 194 nm로 균일하게 식각되었기 때문에 폴리실리콘 캔틸레버 빔의 희생막 식각을 위해 30분을 적정 식각 시간으로 계산하였으나, 구조물인 폴리실리콘의 경우 식각 시약의 침투가 어렵기 때문에 캔틸레버 빔의 하부까지 완전히 식각시키기 위하여 60분 간 식각 반응하였다. 그리고 초임계 건식 식각은 HF/H2O/scCO2 [HF = 0.01 mM])을 사용하여 13.8 MPa의 압력과 50 ℃에서 5분간 식각 반응을 진행하였다.

Figure 9에서 보는 바와 같이, HF 습식식각에서는 7번째 빔부터(종횡비 =1 : 17.5) 스틱션 현상을 관측할 수 있었으나, scCO2 건식 식각에서는 15개 빔 모두(종횡비 = 1 : 37.5) 스틱션 없이 완전하게 희생층이 식각되었다. 또한 어떠한 잔류물도 웨이퍼 상에 존재하지 않음을 확인할 수 있었다.

본 연구의 결과로서, 표면 장력이 0 dyn/cm 인 초임계 이산화탄소를 이용한 건식 식각법을 고 종횡비를 가지는 미세구조 패턴 형성에 효과적으로 적용할 수 있었으며 이를 통하여 스틱션 없이 약한 미세구조를 제작할 수 있음을 실험을 통해 증명하였다.

본 연구에서는 초임계 이산화탄소를 이용한 웨이퍼의 건식 식각에서 알콜 공용매에 대한 효과를 조사하였다. HF/py에 알콜 공용매를 첨가한 결과 전체적으로 식각률이 높아졌다. 공용매별 식각률과 식각 선택비 조사 결과, TEOS와 thermal SiO2 의 경우는 메탄올, 에탄올, 이소프로판올, 부탄올 순으로 식각 률이 증가하였으나, BPSG는 이소프로판올이 메탄올보다 높게 나타났다. 식각 선택비에서는 이소프로판올이 가장 높은 값을 나타내었다. 반응 온도가 높아지면 박막별 식각률이 증가되는 것을 관찰할 수 있었고, BPSG의 경우 온도에 따른 식각률 차가 매우 큰 것을 확인할 수 있었다. HF/py를 사용할 때 생기는 식각 부산물은 알콜 공용매 첨가에서도 개선되지 않고 여전히 생성되었다. HF/H2O을 식각액으로 사용하면 HF/py에 알콜 공용매를 첨가할 때 보다 높은 식각률을 보여 주었다. 그러나 HF/H2O에 공용매로써 알콜을 첨가하면 식각률이 오히려 감소하였다. HF/H2O/scCO2 시스템으로 고 종횡비의 멤스 캔틸레버 미세구조물을 식각하여 15개 빔 모두 스틱션 없이 서있는 구조를 제작할 수 있었다.

![Co-solvent effect on the etching of various sacrificial oxide layers ([HF] = 0.32 mM, 55 ℃, 20.7 MPa).](http://oak.go.kr/repository/journal/11678/CJGSB2_2012_v18n3_280_f005.jpg)

![Etching selectivity of scCO2 dry etching with different cosolvents ([HF] = 0.32 mM, 55 ℃, 20.7 MPa).](http://oak.go.kr/repository/journal/11678/CJGSB2_2012_v18n3_280_t002.jpg)

![Etched thickness of various sacrificial oxide layers as a function of processing temperature ([HF] = 0.32 mM, 55 ℃, 20.7 MPa).](http://oak.go.kr/repository/journal/11678/CJGSB2_2012_v18n3_280_f006.jpg)

![Comparison of HF/py dry etching of TEOS and HF/water dry etching (HF/py; [HF]=0.32 mM, HF/H2O; [HF] = 0.25 mM) at 50 ℃ and 13.8 MPa.](http://oak.go.kr/repository/journal/11678/CJGSB2_2012_v18n3_280_f007.jpg)