In this study, performances of two cleaning methods were analyzed and a cleaning system was designed to develop a cleaning process of electronic components to remanufacture old laser copy machine. First, plasma cleaning as a dry cleaning method was executed to test cleaning ability. In cleaning of printed circuit board (PCB) by plasma, some damages were found near the metal parts, and considering the productivity, this method was not adequate for the cleaning of electronic components. With 4 different cleaning agents, ultrasonic cleaning tests were executed to select an optimal cleaning agent, aqueous agents showed superior cleaning performance compared to semi-aqueous and non-aqueous agents. Cleaning with aqueous cleaning agent A and 28 kHz ultrasonic frequency can be completed in 30 sec to 1 min. Finally, an ultrasonic cleaning system was constructed based on the pre-test results. Optimal cleaning conditions of 40 kHz and 50 ℃ were found in the field test. The productivity and economic efficiency in remanufacturing of laser copy machine are expected to increase by adapting developed ultrasonic cleaning system.

본 연구에서는 중고 레이저 복합기의 재제조 과정에서 복합기의 성능에 큰 영향을 미치는 인쇄회로기판(printed circuit board, PCB) 등 전자부품에 대하여 세정공정의 도입 적용 가능성을 분석하고 세정장치 및 최적의 운전조건을 설계하였다. 1단계로 물에 의한 부식의 염려가 없는 건식세정방식으로 플라즈마세정에 의한 세정성을 분석하였다. 플라즈마세정 의한 PCB세정에서는 세정이 어느 정도 이루어졌으나 플라즈마가 전도 될 수 있는 피세정물의 금속 부분 주위에서 피 세정물의 손상을 확인할 수 있었으며 레이저 복합기의 재제조용으로는 생산성 및 경제성이 부족하였다. 2단계에서는 경제성이 있는 초음파세 정방식을 위하여 현재 현장에서 사용되고 있는 세정제를 포함하여 세정효율이 우수한 4종의 대체 세정제를 선정하여, 세정제의 물성을 측정하였고 세정성을 평가하였다. 준수계 세정제와 비수계 세정제보다 수계 세정제의 세정력이 우수 하였으며, 초음파 주파수가 작을수록 세정력이 우수하였다. 수계세정제 A를 사용하여 28 kHz의 초음파 세기에서 세정을 한다면 30초~1분 내에 빠른 세정이 가능할 것으로 판단되었다. 3단계에서는 선정된 세정제로 초음파 세정시스템을 구축하고, 실제 부품들을 초음파 세정하여 현장에서 사용이 적합한 최적의 세정조건을 구하였다. PCB 보드 및 대전기에 대하여 최적 세정 조건을 구한 결과, 40 kHz, 50 ℃에서 1분 30초 및 2분에 세정을 끝낼 수 있었다. 수작업에 의존하거나 외부처리를 하고 있는 중소 재제조 업체들은 본 세정시스템의 도입으로 전자부품 기능의 신뢰성이 확보되며 전체적인 재제조 공정의 생산성 및 경제성 향상에 큰 효과를 볼 수 있을 것으로 기대된다.

지속가능한 발전의 사회적 중요성이 높아짐에 따라 소비 및 생산 감축, 재활용 및 재사용 등의 필요성이 강조되고 있는 가운데, 최근 들어서는 재제조(remanufacturing)의 중요성도 아울러 급속히 확대되고 있다. 특히, 자원의 고갈과 이에 따른 자원 확보를 위한 각 나라간의 분쟁격화, 그리고 환경보전을 이유로 한 각국의 환경기준 강화 및 국제 환경협약의 확대는 재제조의 필요성을 더욱 증대시키고 있다.

재제조에 적합한 제품은 여러 가지가 있으나 국내의 경우 자동차 부품의 재제조가 활발히 연구, 적용되고 있으며, 그 밖에 전자제품에도 일부 적용되고 있다. 이중에서도 디지털 레이저 복합기는 시장규모가 꾸준히 증가하고 있지만, 사용 후 폐기되어지거나 대부분 단순 수리를 통하여 중고제품으로 시장에 유통되고 있어 재제조를 적용하기에 좋은 제품이다[1]. 아직까지는 디지털 레이저 복합기 재제조 산업에 대한 국내 연구는 미흡한 실정이며 한국은 품질과 기술력이 떨어지는 영세업체들이 음성적으로 사업을 해오고 있어 소비자로부터 외면 받고 있다. 이러한 것들을 보완하고자 다각적인 분야에서 디지털 레이저 복합기의 재제조 산업을 발전시키기 위한 연구가 진행되고 있다[2,3].

재제조 과정은 분해, 세정, 수리, 대체, 조립, 검사 등의 공정으로 구성되어 있는데 이 중에서도 세정이 차지하고 있는 부분은 매우 큰 것으로 공정의 속도와 제품의 품질을 결정한다. 세정방법과 세정제의 성능이 향상 될수록 전반적인 재제 조 공정이 직접적으로 발전된다고 볼 수 있다. 산업세정기술은 물이나 유기 용제를 주성분으로 하는 세정제를 사용하는 습식세정기술과 CO2, 레이저, 플라즈마, UV 등을 활용하여 세정제를 사용하지 않고 세정하는 건식세정기술로 구분할 수 있다. 건식세정기술은 세정제를 사용하지 않아 대기 및 수질 오염, 그리고 폐기물을 발생하지 않아 환경친화적인 공정으로 평가받고 있지만 습식세정을 대체하기에는 아직도 더욱 더 많은 연구와 개발이 필요하다. 현재까지 개발되어 있는 기술로는 범용으로 사용하기에는 장치비가 고가이고 운전비도 높아 일부 제한된 특수 산업세정 영역에서만 이용되고 있으며 현재 대부분의 산업체에서는 습식세정을 보편적으로 사용하고 있다[4,5]. 재제조 산업에서도 고가의 비용이 드는 건식 세정기술보다는 습식세정기술을 주기술로 사용하고 있다. 레이저 복합기의 재제조를 위한 외부 및 내부 판넬들의 세정에서도 초음파세정방법을 이용한 습식세정기술이 적합한 방법으로 연구되었다[1].

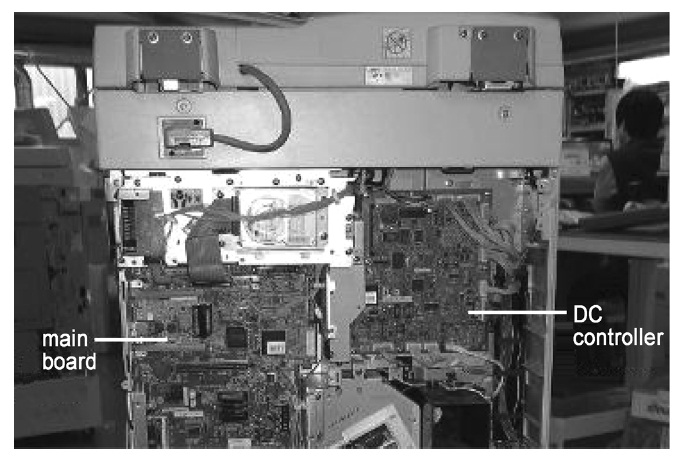

레이저 복합기의 재제조를 위한 세정공정에서는 플라스틱 및 금속으로 이루어진 판넬 및 부품들 외에도 전자부품의 세정이 필요하다. 전자부품은 광학부품과 더불어 레이저 복합기의 성능에 큰 영향을 끼치는 주요 부품이다. 특히 인쇄회로 기판(printed circuit board, PCB) 중 주로 주 기판(main board)과 DC 제어기판이 고장이 자주 발생하여 많은 양을 외부 업체에 위탁 수리하고 있으며 출고 후에도 한두 달이 지나면 에러가 발생하는 경우가 많으나 출고시에 체크가 안되기 때문에 품질 유지에 어려움이 많다. 그리고 부품 수리 중에 적용한 세정 공정이 보드의 성능 향상 및 유지에 큰 영향을 끼치는 것으로 조사되어 전체 보드를 세정할 경우 복합기 성능을 신제품 수준으로 유지할 수 있다. 이들 부품의 주 고장원인으로 는 사용 중에 보드위에 쌓인 먼지 오염으로 이상 기능이 나타 나며 트랜지스터 소자가 터지기도 한다. 또한 배터리의 누액으로 회로의 이상이 발생하기도 한다. 현재 중고 복합기 제조 업체에서 사용하는 전자부품의 세정방법은 보드의 대부분은 공기분사 세정만 하고, 눈에 보이는 배터리 누액은 물 세척과 칫솔 등에 의한 단순 제거 방법을 사용하거나 그대로 세정없이 재사용하는 것이 일반적이다.

본 연구에서는 중고 레이저 복합기의 재제조 과정에서 PCB 등 전자부품에 대하여 습식 및 건식 세정공정의 도입 적용 가능성을 분석하고 세정장치 및 최적의 운전조건을 도출하였다. 1단계로 물에 의한 부식의 염려가 없는 건식세정방식으로 플라즈마세정에 의한 세정성을 분석하였다. 2단계에서는 경제성이 있는 초음파세정방식을 위하여 현재 현장에서 사용되고 있는 세정제를 포함하여 세정효율이 우수한 4종의 대체 세정제를 선정하여, 세정제의 물성을 측정하였고 세정성을 평가하였다. 3단계에서는 2단계에서의 실험을 바탕으로 선정된 세정제들로 초음파 세정시스템을 구축하고 실제 부품들을 초음파 세정하여 현장에서 사용이 적합한 최적의 세정조건을 구하였다.

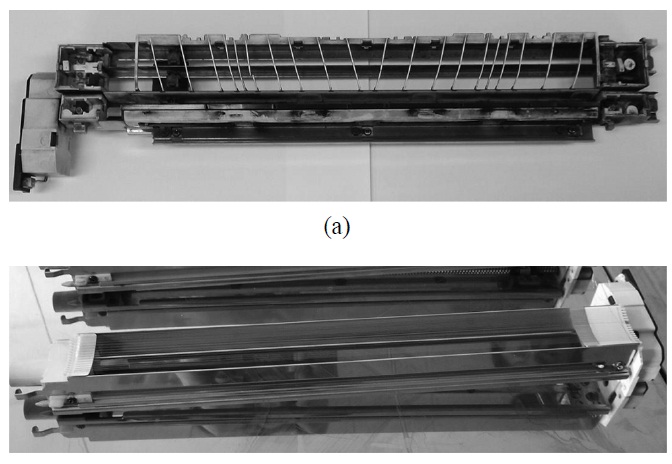

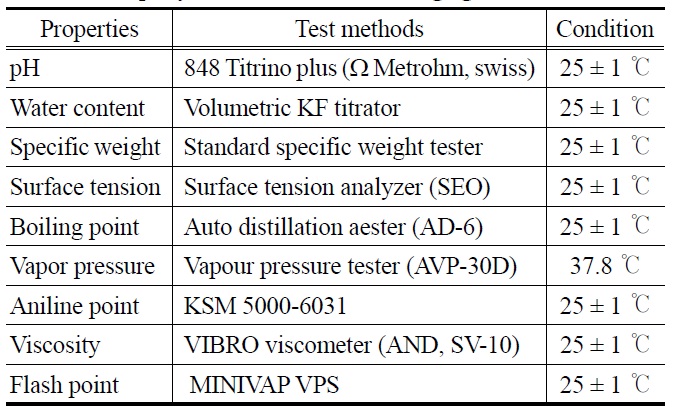

플라즈마 세정은 전자부품 등과 같이 물이 접하면 고장이 나기 쉬운 세정 대상을 위하여 습식세정의 단점을 보완한 건식 세정의 한 방법이다. 비용이 많이 드는 단점이 있지만 습식 의 초음파세정이 PCB 보드의 기능에 나쁜 영향을 끼치는 경우를 대비하여 플라즈마 세정의 적용 가능성을 타진하기 위한 세정성 실험을 실시하였다. 대상 제품은 Figure 1에서와 같이 중고 Canon3300에서 주 기판과 DC 제어기판을 분리하여 시편으로 잘라내어 사용하였다.

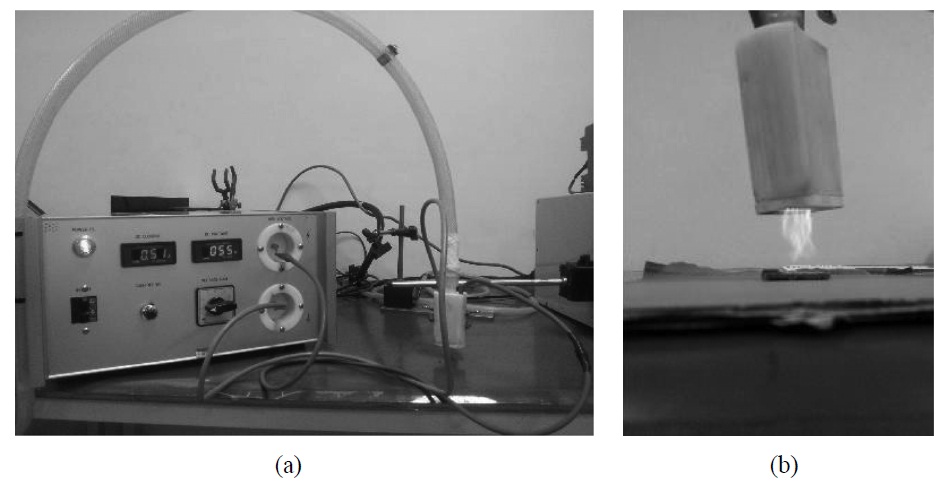

플라즈마 세정 장비는 Figure 2(a)와 같이 AP (advanced plasma) 저온 아크 토치 시스템을 사용하였다. 입력 전원은 220 V, 2 Phase, 100~120 Hz이다. 실험은 플라즈마 토치 노즐 입구에서부터 피세정물의 높이(1.5, 2, 3 cm)와 플라즈마에 피세정물이 노출되는 시간(30, 60, 90, 120, 180 sec)을 변수로 각 시간에 대하여 2개씩의 시편에 대하여 진행하였다. 세정 결과는 광학 현미경(EGVM-358)을 사용하여 세정성을 평가하였다. Figure 2(b)는 플라즈마의 발생에 의한 실험 사진이다.

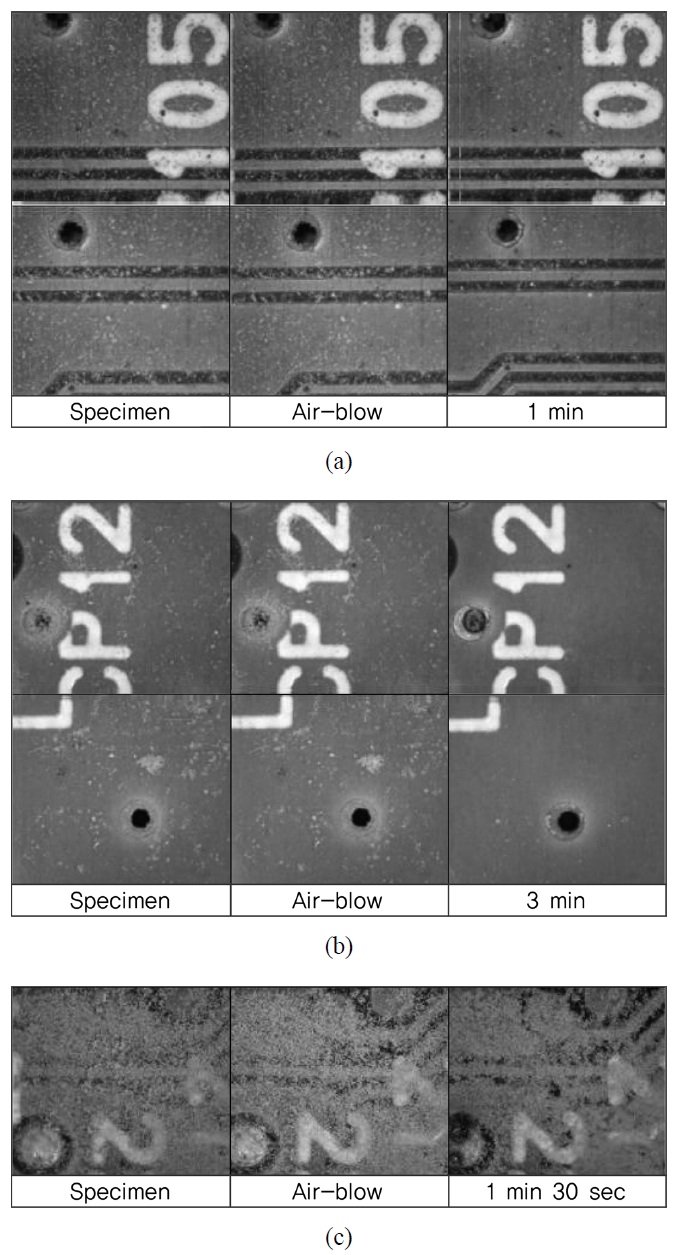

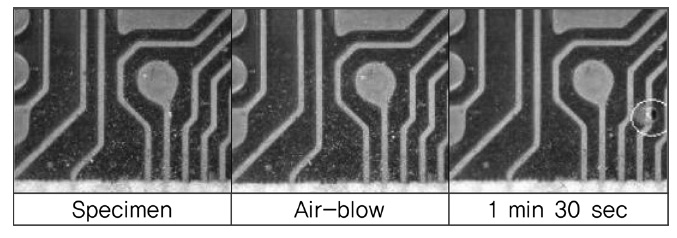

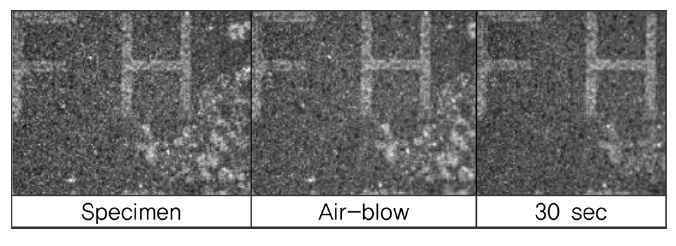

먼저 플라즈마 토치와 시편과의 거리가 2 cm일 때 실험을 하였다. Figure 3과 같이 1분 경과 후에는 오염물이 미미하게 세정되는 것은 확인할 수 있으며 3분의 시간이 경과한 다음에 시편이 어느 정도 세정되는 것을 확인할 수 있다. 그러나 Figure 3(c)와 같이 PCB기판의 전도물질이 있는 부분은 시편의 손상이 나타나 플라즈마에 오랫동안 노출이 될 때는 시편에 심각한 손상을 입힐 수 있음이 확인되었다. 플라즈마 세정 시간 3분 이후 더 긴 시간으로 실험을 해보았으나 크게 변화는 없었다.

시편과의 거리가 1.5 cm일 때는 2 cm와 비슷하게 오염물이 미미하게 세정되는 것은 확인할 수 있었다. 또한 PCB기판의 전도물질이 있는 부분은 시편에 손상이 발생하였다. 시편에서 플라즈마 전하가 전도될 수 있는 구리 주위에는 오염물이 떨어져 나감과 동시에 그 전도체 주위의 피세정물에 손상을 입 힌다. Figure 4와 같이 플라즈마 노즐에 가까이 접근시켰을 때 PCB기판의 표면을 벗겨낼 수도 있음이 관찰되어 세정성은 2 cm와 비슷하나 기판에 더욱 많은 손상을 확인할 수 있었다.

시편과의 거리가 3 cm일 때는 노즐에서 피세정물까지 플라즈마 전하가 거의 닿지 않아 Figure 5와 같이 세정이 이루어지지 않음이 확인되어 30초 세정 후 더 이상의 실험을 중단하였다.

결론적으로 플라즈마 세정에서 플라즈마에 노출되는 시간이 많을수록 세정성은 어느 정도 있음을 확인하였다. 그러나 그 성능은 습식세정에 비하여 미약하며 시간과 비용이 많이 소요되어 본 PCB 기판의 세정에는 생산성 및 경제성이 많이 떨어짐을 알 수 있다. 또한 장시간 세정의 경우 피세정물의 금속의 주위에서 손상이 발생함을 확인할 수 있었으며 노즐에서 피세정물간의 거리가 피세정물의 손상에 밀접한 관계가 있음을 알 수 있었다.

초음파 세정방식은 국내에서 비교적 많이 도입되어 여러 분야에서 사용되고 있는 대표적인 습식세정 방식이다. 초음파의 공동현상(cavitation) 효과 및 입자가속도 효과를 세정에 이용하는 것으로 복잡한 형상의 물체에도 효과적으로 사용할 수 있다[5]. 초음파세정은 비접촉 세정이 가능하고 동시에 양면 세정, 강력한 입자제거력, 분산효과, 높은 침투력, 화학반응 촉진효과 등의 특징을 갖고 있다.

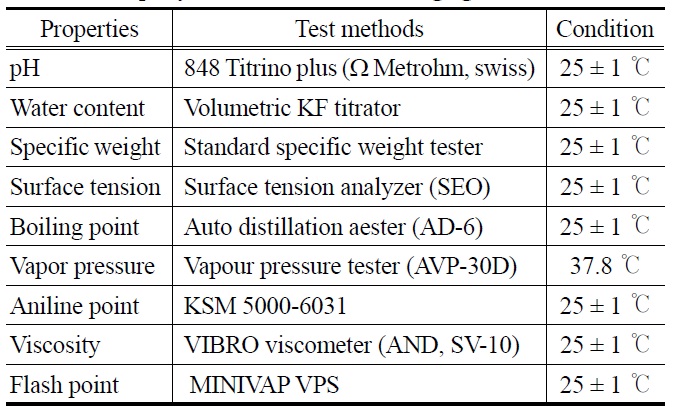

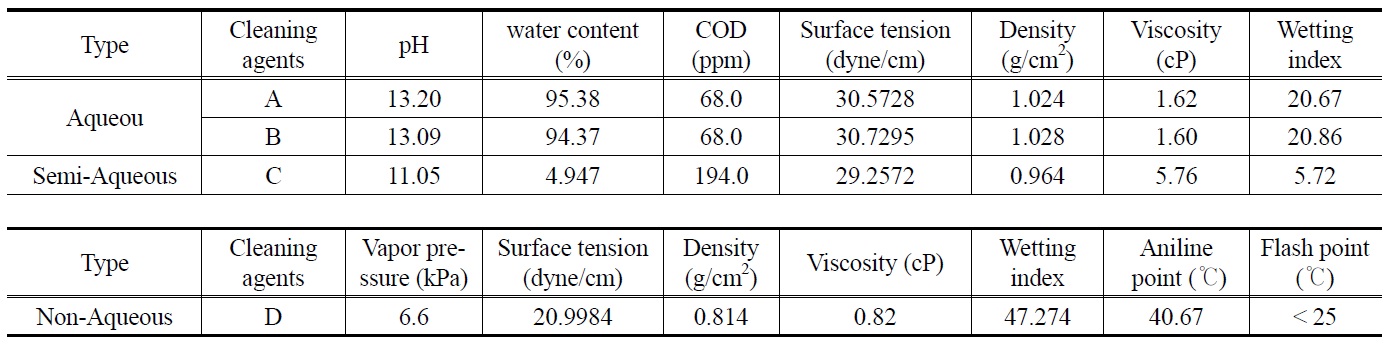

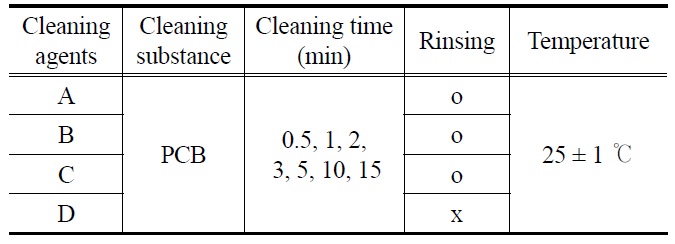

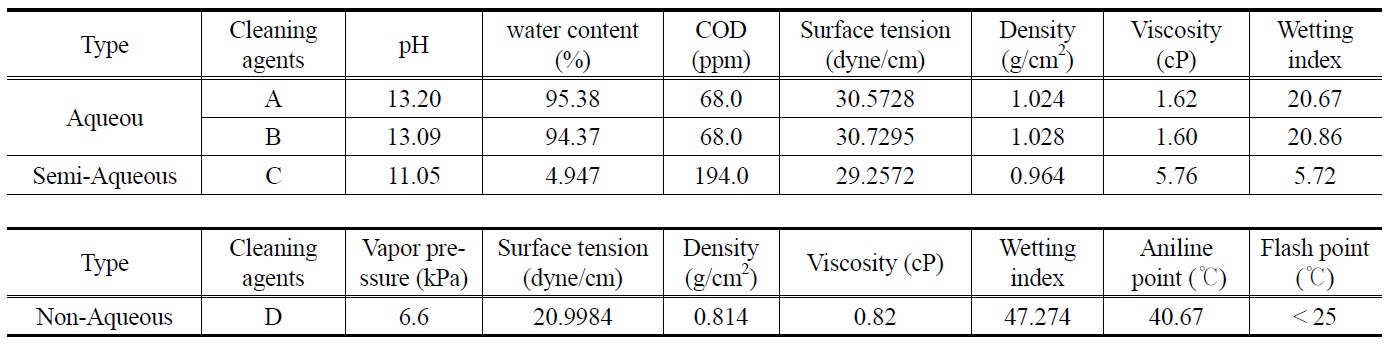

PCB 보드의 세정성 평가실험에 사용된 세정제는 A (수계), B (수계), C (준수계), D (비수계)의 4종을 선정하였다. 기존에 사용하던 A세정액과 레이저 복합기 외부 판넬에 대하여 뛰어난 세정력을 보여준 B를 선정하였다[1]. 또한 수계 세정제의 단점을 보완할 수 있는 준수계 및 비수계 세정제로 에이케이 켐텍에서 생산하고 있는 C (준수계)와 D (비수계) 세정제가 적 합할 것으로 판단하여 실험에 포함시켰다. 세정제들의 물성 실험에는 Table 1과 같은 실험기구 및 실험방법이 사용되었다.

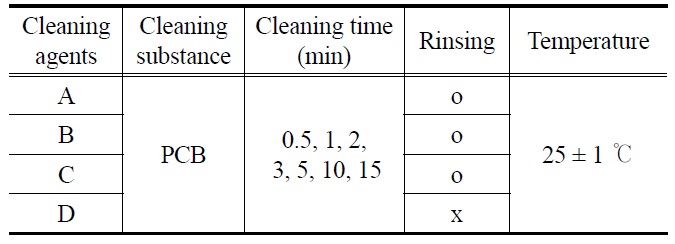

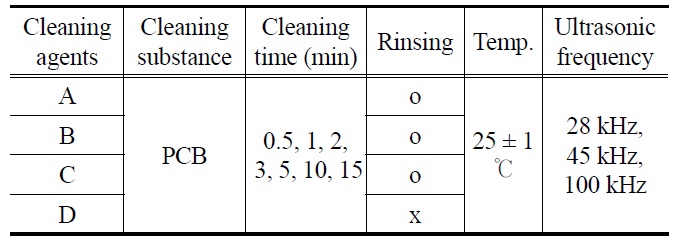

피세정물은실제 산업현장에서 사용되고 있는 PCB 보드를 3 × 5 cm 규격으로 시편화하여 세정성 평가를 진행하였다. 각 실험조건을 Table 2와 3에 나타내었다. 본 연구에서는 세정, 린스, 건조 3단계의 공정으로 진행하였으며, 시편화한 PCB를 압축공기 분사를 통해 먼지를 제거한 다음 PCB를 30 sec~15 min 동안 세정제 용액에 담가 침적 세정하였다. 그 후 1분 동안의 헹굼 과정을 거치고 60 ℃에서 10분간 건조하여 육안판정법 및 광학현미경을 사용하여 세정성을 평가하였다. 초음 파세정 도입 여부에 따른 세정성 비교ㆍ평가 연구를 위해서는

[Table 1.] Property test methods for cleaning agents

Property test methods for cleaning agents

[Table 2.] Test plan for immersion cleaning experiments

Test plan for immersion cleaning experiments

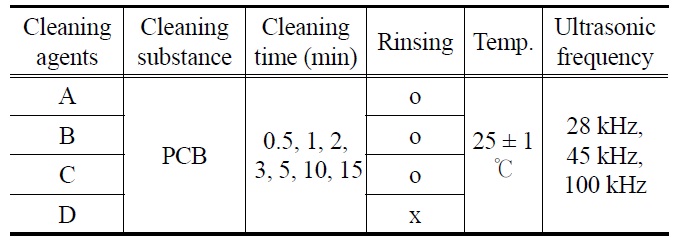

[Table 3.] Test plan for ultrasonic cleaning experiments

Test plan for ultrasonic cleaning experiments

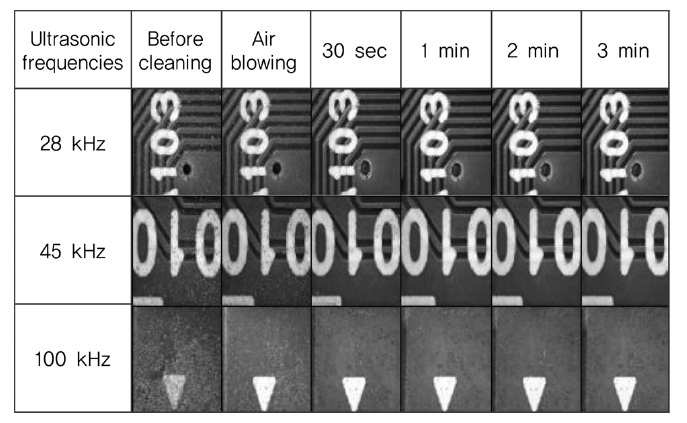

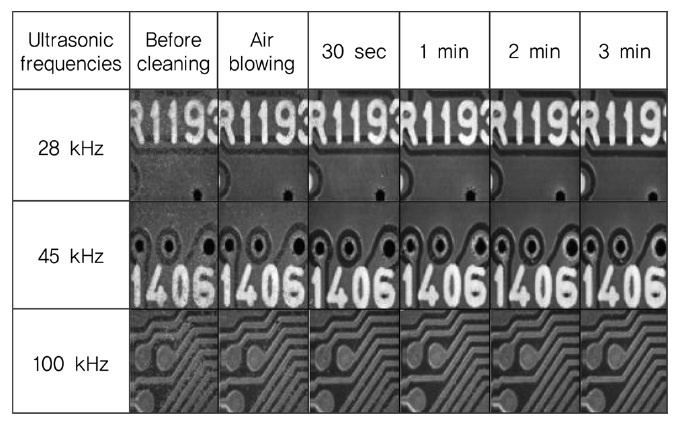

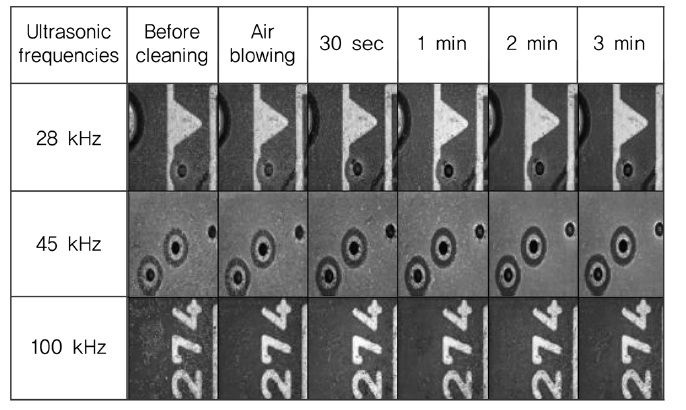

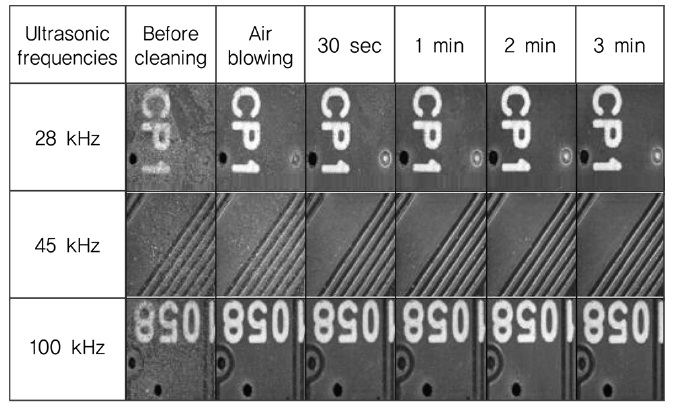

Ultrasonic Multi cleaner W-113 (HONDA, Japan) 초음파기기 를 사용하여 28 kHz, 45 kHz, 100 kHz에서 초음파 세정을 하 였으며 마찬가지로 육안판정법 및 광학현미경(EGVM-358)을 사용하여(x150) 세정성을 평가하였다.

세정제들의 물성 결과를 Table 4에 나타내었다. 수계 세정제인 A와 B는 수분 함유율이 94~95%, pH 13의 강알칼리성 수계세정제로 판단되며, 준수계 세정제 C는 점도가 5.76 cP 로 수용성인 글리콜계열의 세정제로 추측된다. 비수계 세정제 D는 증기압이 6.6 kPa로 물보다 높아 상압에서 다른 세정제보다 쉽게 휘발되어 건조가 용이하며, 일반적으로 용액의 표면장력이 낮으면 미세 공간에 대한 침투력이 높아지므로 다른 세정제들보다 표면장력이 비교적 작은 세정제 D는 침투력에 의해 결정되는 입자의 세정성능이 우수할 것으로 기대된다.

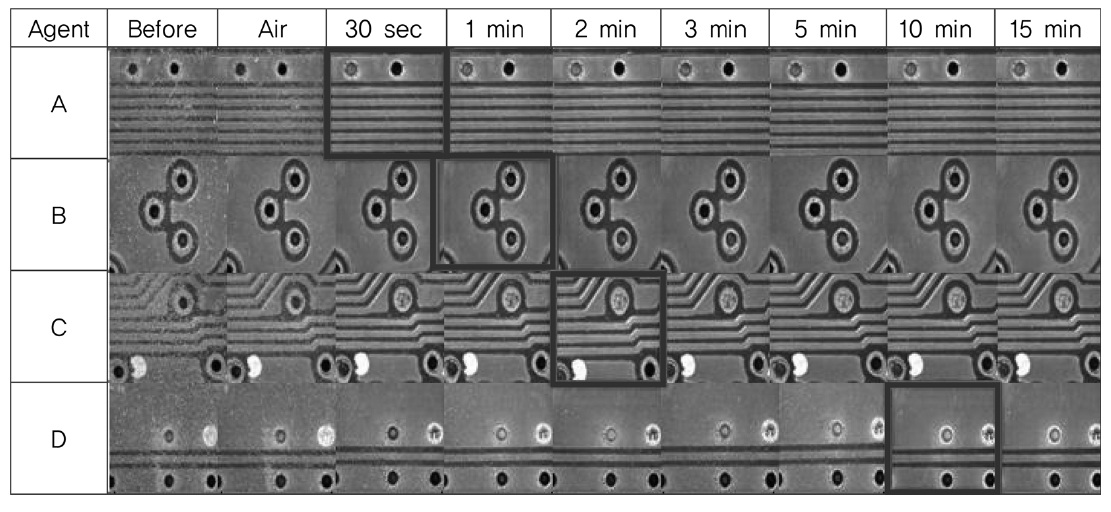

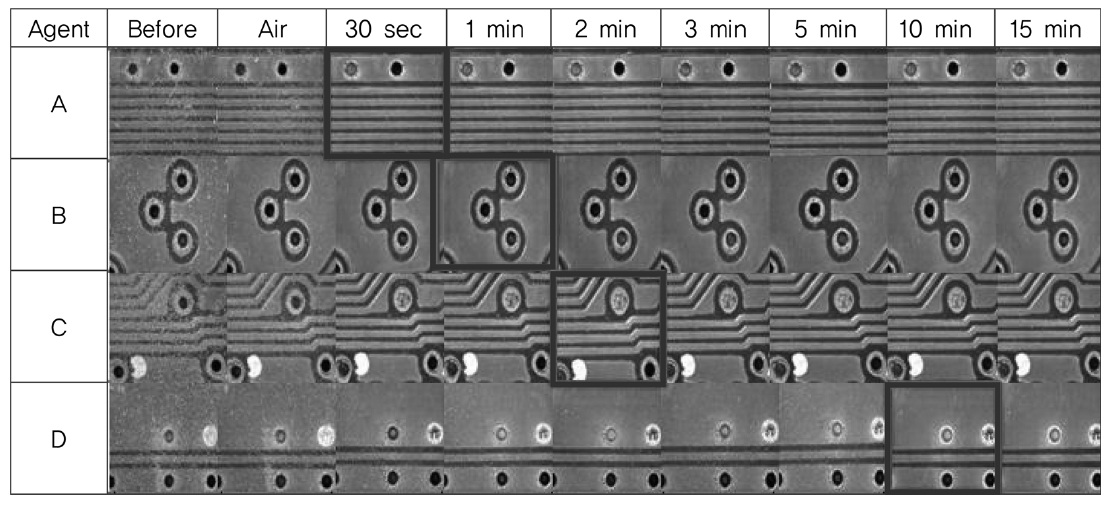

각 세정제에 따른 침적 세정결과는 Figure 6에 나타내었다. 침적세정결과 피세정물에 모두 오염물이 잔류했으며 수계 세정제 B와 비수계 세정제 D가 15분에서 비교적 양호하게 세

[Table 4.] Physical properties of different cleaning agents

Physical properties of different cleaning agents

정이 되었다. 침적세정은 세정시간이 길고 세정불량으로 인하여 PCB 세정제에 적합하지 않은 세정시스템으로 판단되어 초음파 세정을 도입하여 세정성 평가를 다시 수행하였다.

초음파 도입 여부에 따른 실험 결과는 Figure 7~10에 나타내었다. 초음파 주파수에 따른 초음파 세정성 평가 결과, 28

kHz에서 수계세정제 A와 B는 각각 30 sec와 1 min에 세정이 완료되어 우수한 세정성능을 보여주었다. 비수계 세정제 D는 28 kHz에서 2분에 세정이 완료되었다. 비수계 세정제 D가 세정성능이 우수할 것으로 기대하였지만 수계 세정제 A와 B가 빠른 시간에 세정이 완료되었는데 이는 오염물질이 수용성 오

염물이고 수계세정제에 함유된 계면활성제에 의한 세정능력이 더 효율적인 것으로 판단된다. 또한 준수계 세정제 C는 10분에 세정이 완료되어 세정성능이 비교적 좋지 못하였다.

45 kHz에서 수계세정제 A와 B는 각각 1분에서 세정이 완료되었으며, 비수계 세정제 D는 3분에서 세정이 완료되었고 준수계 세정제 C는 15분에서 세정이 완료되어 45 kHz보다는 28 kHz가 세정력이 우수하였다. 100 kHz에서는 A, B, C, D세 정제 모두 세정력이 좋지 못하였다.

본 연구에서 사용된 세정제에서 수계 세정제 A가 28 kHz와 45 kHz에서 각각 30 sec, 1 min 세정시간에서 완전세정을 보여주어 가장 우수한 세정능력을 보여주었다. 초음파 도입에 따른 세정평가 결과 침적 세정보다는 28 kHz, 45 kHz와 같은 낮은 주파수의 세정이 우수한 세정효율을 보여준다고 판단된다. Figure 11은 28 kHz에서 각 세정제의 세정 성능을 비교한 그림으로 붉은색이 광학현미경으로 판별한 세정 완료시간이다.

초음파 세정성 실험결과를 바탕으로 선정된 세정제를 사용

하여 초음파 세정시스템을 구축하고 실제 전자부품들을 초음파 세정하여 현장에서 사용이 적합한 최적의 세정조건을 구하였다. 세정대상 전자부품은 PCB 보드 중 주 기판과 DC 제어기판, 그리고 세정공정이 많이 필요한 1차 대전기(primary corona assembly)를 세정대상으로 하였다. 세정시스템의 용량은 한 달에 400대의 레이저 복합기를 재제조한다는 목표로 800장의 PCB 보드를 일주일에 하루 가동으로 처리할 수 있도록 고려하였다.

초음파 세정장치는 세정제-세정제-물의 3조식으로 구성되었으며 탱크 용량은 100 L이다. 3 kW의 히터를 사용하여 100 ℃ 까지 가열이 가능하며 전자부품이 담길 바스켓의 크기는 480 × 320 × 180 H이다. 초음파 발생장치는 전자부품의 손상 방지를 고려하여 28 kHz보다 낮은 40 kHz로 선정하였고 발진부는 미래초음파의 모델 MU-1500 WG (320 × 420 × 145 H), 진동부는 미래초음파의 모델 MU-1500 WT (480 × 320 × 90 H) 를 사용하였다.

설계안을 바탕으로 초음파 세정 시스템을 Figure 12와 같이 제작하였다. 제작한 시스템에 대한 최적 운전조건 도출을 위하여 세정제 성능 실험에서 제일 우수한 성능을 보인 세정제 A를

[Figure 11.] Comparison of cleaning ability of different cleaners at ultrasonic frequency of 28 kHz.

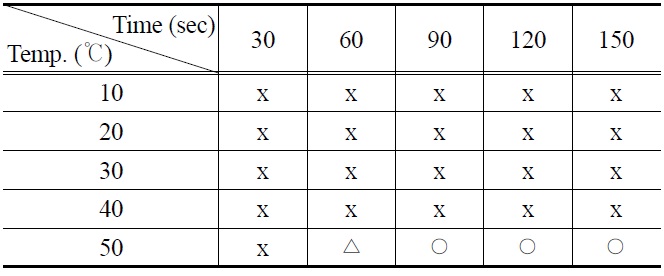

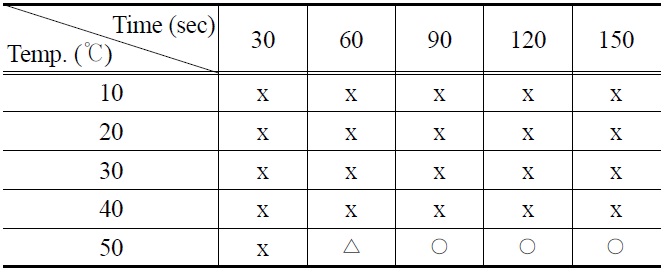

[Table 5.] Cleaning test for optimal conditions of PCB board cleaning

Cleaning test for optimal conditions of PCB board cleaning

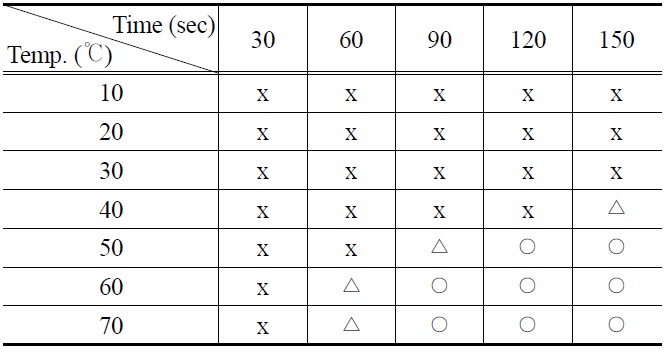

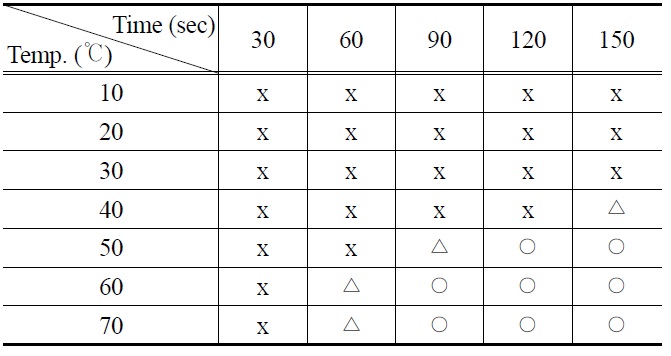

[Table 6.] Cleaning test for optimal conditions of primary corona assembly cleaning

Cleaning test for optimal conditions of primary corona assembly cleaning

사용하여 PCB 보드의 세정 실험을 실시하였다. 세정제는 원액을 50%로 희석하여 사용하였으며 온도 10~70 ℃에서 2분 30 초까지 세정을 실시하여 30초 간격으로 육안 검사를 하였다. Table 5에서 보는 바와 같이 50 ℃에서 1분 30초면 완전하게 세정된 PCB 보드를 얻을 수 있었으며 세정제 온도를 70 ℃까지 올리면 60초에 세정을 완성할 수 있었다.

본 시스템은 PCB 보드 외에 세정공정이 필요한 대전기 부품의 세정에도 사용할 수가 있다. 동일한 시스템으로 대전기 에 대한 세정성능을 실험한 결과는 Table 6과 같다. 50 ℃에서 2분의 세정으로 완전히 세정된 대전기를 얻을 수 있었으며 세정제 온도를 70 ℃까지 올리면 1분 30초에 세정을 완성할 수 있었다. Figure 13은 세정 전후를 비교한 대전기의 사진이다.

본 연구에서는 중고 레이저 복합기의 재제조 과정에서 복합기의 성능에 큰 영향을 미치는 인쇄회로기판 등 전자부품에 대하여 플라즈마 세정 및 초음파 세정공정의 도입 적용 가능성을 분석하고 세정장치 및 최적의 운전조건을 설계하였다. 플라즈마 세정에서 세정은 어느 정도 이루어졌으나 플라즈마가 전도될 수 있는 피세정물의 금속 부분 주위에서 손상 발생을 확인할 수 있었다. 노즐에서 피세정물의 거리가 피세정물의 손상에 밀접한 관계가 있었다. 플라즈마에 노출되는 시간이 많을수록 세정성이 어느 정도 있음을 확인하였으나 레이저 복합기의 재제조용으로는 생산성 및 경제성이 부족하였다. 초음파 세정을 위한 세정제 선정에서는 수계, 준수계, 비수계 4종의 세정제를 선정하여 물성을 평가하고 전자현미경으로 세정성을 평가하였다. 초음파 세정결과 준수계 세정제와 비수계 세정제보다 수계 세정제의 세정력이 우수하였으며, 주파수가 작을수록 세정력이 우수하였다. 세정제 A를 사용하여 28 kHz의 초음파 세기에서 세정을 한다면 30초~1분 내에 빠른 세정이 가능할 것으로 판단된다. 세정성 실험을 바탕으로 초음파 세정시스템을 구축하고 PCB 보드 및 대전기에 대하여 최적 세정조건을 구한 결과, 40 kHz, 50 ℃에서 1분 30초 및 2분에 세정을 끝낼 수 있었다. 수작업에 의존하거나 외부처리를 하고 있는 중소 재제조업체들은 본 세정시스템의 도입으로 전자부품 기능의 신뢰성이 확보되며 전체적인 재제조 공정의 생산성 및 경제성 향상에 큰 효과를 볼 수 있을 것으로 기대된다.