최근의 친환경 연료에 대한 관심과 셰일가스의 개발에 의한 가격 안정화에 기인하여 천연가스에 대한 수요가 완연한 증가세에 있다. 이에 따라 천연가스를 수송하기 위한 LNG 운반선 화물창, LNG 연료탱크와 같은 관련 구조의 수요 및 이에 대한 구조안전성 평가 방법에 대한 관심 역시 함께 증가하고 있다.

선박용 LNG 탱크의 핵심 구조인 단열층은 그 기능수행 중에 기본적으로 LNG 화물의 중량을 지지해야 하며 (탱크 하부 단열층), 선박 운항 중 선체 6자유도 운동, 유체화물의 자유표면 효과에 기인하여 발생하는 유체 충격력과 같은 하중에 지속적으로 노출된다. 이러한 하중을 고려하여 단열 재료로 사용되는 폴리머 폼들에 대한 기계성능을 평가하는 연구가 수행되고 있다.

Siegmann, et al. (1983)은 폴리우레탄 폼, 강화 폴리우레탄 폼의 발포 방향에 대한 상온 인장 및 압축 시험을 수행하였으며, 폼의 겉보기 밀도, 첨가 강화제 함유량 등을 고려하여 각 조건에서의 탄성계수, 항복강도 등의 폼의 기계적 물성들을 정리하였다. Han, et al. (2010)은 유리섬유강화 폴리우레탄 폼의 반복충격시험에 대한 연구를 수행하였으며, Lee, et al. (2015)은 폴리우레탄 폼의 압축 하중 하 기계적 거동에 있어 겉보기 밀도의 영향을 분석하고 이를 반영한 재료 구성방정식 (constitutive equation)의 제안 및 압축 시험 전산 모사와 관련한 연구 또한 수행 하였다.

그러나 하중 또는 변형을 경험한 폴리머 폼의 기계적 거동 특성에 관한 선행 연구결과들은 매우 부족한 상황이며, LNG 운반선의 하중 주기 (화물의 적재-운반-하적), 운항 중의 유체 충격력 등을 고려한다면 변형을 경험한 폴리머 폼의 거동 특성에 관한 실험적 평가가 수행되어야 할 것이다.

본 연구에서는 압축 변형을 경험한 폴리머 폼의 압축 하중 하기계적 거동 특성을 분석함으로써, 이의 실제 가동 중 기계적 성능을 평가하기 위한 실험적 근거를 확보하고자 하였다. 초기 경험하는 하중의 크기, 정도에 따른 기계적 거동 특성을 확인하기 위해 4개의 초기 변형률을 선정하여 1차 압축시험을 수행하였다. 또한, 1차 압축시험을 수행한 후 하중을 제거하고 상온에서 20시간 이상 자연 변형 회복을 시켜 폼의 변형 회복 특성 또한 확인하고자 하였다. 마지막으로, 회복 후 시편의 2차 압축시험을 수행하여 초기 변형 정도에 따른 폼의 기계적 거동 특성을 비교하였다. 변형률 속도에 의존적인 대상 재료의 특성을 고려하여 1.0E-04/s ~ 1.0E-02/s의 세 가지 공칭 변형률 속도를 선정하여 상기 압축시험을 수행하였다. 이들 결과를 이용하여 폴리이소시아누레이트 폼의 초기 변형정도, 공칭 변형률 속도에 따른 변형회복 특성, 기계적 거동 특성을 평가하고 대상 재료를 포함한 폴리머 폼의 LNG 운반선, 연료추진선 탱크 단열시스템에의 적용 가능성 평가에 필요한 실험적 근거를 마련하였다.

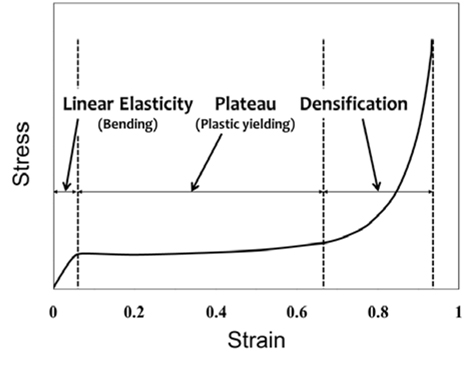

본 연구에서는 폴리이소시아누레이트 폼의 변형 회복 정도, 그리고 변형 회복 후 기계적 거동 특성을 분석하고자 하였다. 이를 위해 1차로 가해지는 압축하중 하의 변형정도 (deformation level), 공칭 변형률 속도 (engineering strain rate)의 변화에 따른 변형 후 회복 정도와, 회복 후 2차 압축하중 하에서의 폼의 기계적 거동을 분석하였다. Fig. 1은 일반적인 폴리머 폼의 압축하중 하 거동을 나타내며, 이는 선형 탄성 (linear elasticity), 평탄부 (plateau), 고밀도화 (densification) 의 3구간으로 나눌 수 있다 (Gibson, 2005; Park, et al., 2014). 본 연구에서는 전술한 세 영역을 기준으로 초기 변형정도 (initially applied strain level)를 결정하였으며 이는 각각 변형률 0.02, 0.25, 0.5, 0.85이다. 또한 앞서 밝힌 바와 같이 1차 압축하중의 공칭 변형률 속도 변화에 따른 특성을 분석하기 위해 1.0E-04/s, 1.0E-03/s, 1.0E-02/s 세 가지 공칭 변형률속도를 고려하여 시험을 수행하였다. 본 연구에서는 한 케이스 내에서 1차, 2차 압축하중의 공칭 변형률 속도가 다른 시험 시나리오는 고려하지 않았다.

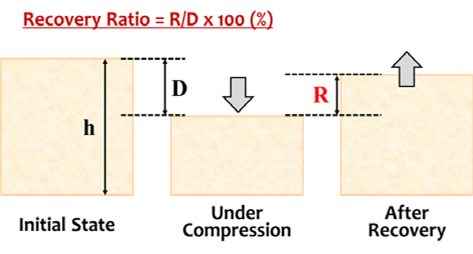

본 연구의 시험 결과로 우선 각 압축하중 조건에 의한 1차 변형 후의 회복 정도를 분석하였다. 회복 정도는 Fig. 2에 정의된 바와 같이 폼 압축 변형량과 회복량의 비율로 정의된 회복율 (recovery ratio)을 사용하여 나타내었다. 다음으로 2차 압축시험에 의해 얻어지는 폴리이소시아누레이트 폼 거동 결과는 압축하중 하 공칭 응력-변형률 관계를 획득하여 1차로 가해진 압축 변형 정도, 그리고 공칭 변형률 속도에 따른 의존성을 분석하였다.

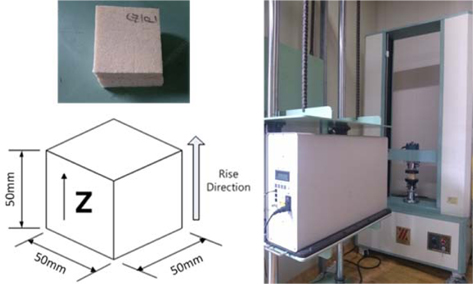

전술한 바와 같이 본 연구에서는 LNG 단열시스템 등의 단열 재료로 사용되는 폴리이소시아누레이트 폼을 대상 재료로 선정하였다. 폴리이소시아누레이트 폼은 선박 LNG 단열시스템의 단열 재료로 가장 보편적으로 활용되는 폴리우레탄 폼 대비 열전도도 계수가 조금 낮은 것을 제외하고는 화학적 조성, 재료적 성질이 유사한 재료로 알려져 있다 (Park, et al., 2014). 또한, 대상 재료는 일반적으로 육상 구조물에 적용되는 단열재로 인식되고 있으나, 최근에는 선박, 해양구조물에도 점차 적용을 시도하고 있다. 본 연구에서는 겉보기 밀도 42kg/m3의 폴리이소시아누레이트 폼을 대상 실험 재료로 선정하였으며 Fig. 3에 본 연구에서 이용된 시험편의 형상 및 치수를 보인다 (KS, 2008). 본 연구에서는 일반적으로 단열재 폼에 가해지는 하중방향을 고려하여 폼의 발포방향에 대해 압축시험을 수행하였음을 밝힌다.

본 연구에서는 폴리이소시아누레이트 폼의 압축하중 하 재료시험 수행을 위해 Fig. 3에 나타낸 복합재료용 만능재료시험기(KSU-5M)를 활용하였다.

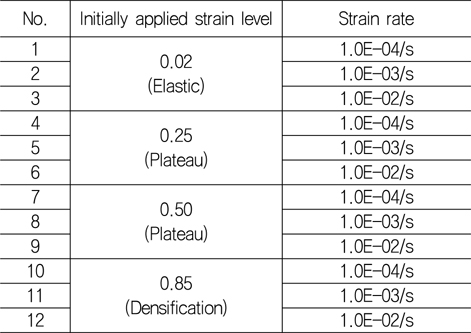

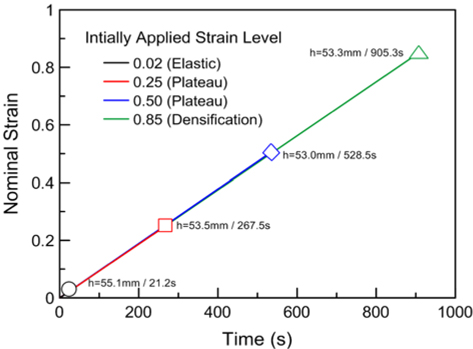

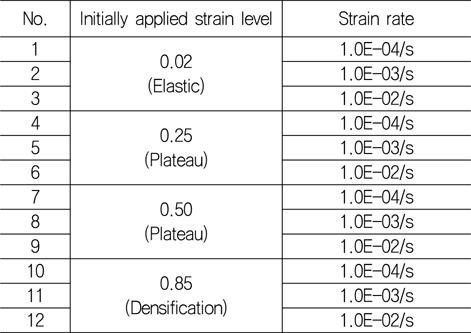

본 연구에서는 단열 재료인 폴리이소시아누레이트 폼의 압축 변형 후의 회복 정도, 회복 후의 기계적 거동을 분석하기 위해 Table 1과 같이 시험 시나리오를 설정하였다. 먼저 1차 압축하중 하 변형정도 (initially applied strain level)는 전술한 바와 같이 폴리머 폼 거동 중 선형탄성 구간, 평탄부, 고밀도화 구간을 각각 고려하여 변형률 0.02 (선형 탄성), 0.25, 0.5 (이상 평탄부), 0.85 (고밀도화)를 선정하였다. 공칭 변형률 속도는 준정적 변형률 속도 범위에서 1.0E-04/s, 1.0E-03/s, 1.0E-02/s의 세 개의 속도를 선정하였다. Fig. 4는 공칭 변형률 속도 1.0E-03/s의 1차 압축시험을 통해 시편에 가해진 변형률 이력을 보이고 있다. 미리 선정한 변형량만을 시험편에 가하기 위해 시험 전 각 시험편의 제원을 측정하고 선정한 변형률에 해당하는 변위 값을 만능재료시험기 제어 프로그램에 입력하여 1차 압축시험을 수행하였다. 각 사용 시편의 높이 및 변형을 가하는데 소요된 시간 역시 Fig. 4에 나타내었다. 1차 압축시험이 끝난 시험편들은 상온에서 20시간 이상 두어 변형회복이 진행될 수 있도록 하였다. 회복이 끝난 시험편은 2차 압축시험 수행 전에 다시 한 번 제원을 측정하였으며, 이들의 압축하중 하 기계적 거동을 나타내기 위한 응력, 변형률 데이터는 2차 압축시험 전 측정한 제원을 활용하였다.

[Table 1] Conditions for the compression test

Conditions for the compression test

실험 결과의 반복성을 확인하기 위하여 각 케이스 당 5회의 실험을 수행하였으며, 그 중에서 평균에 가까운 것으로 판단되는 3개의 데이터를 이용하여 결과 값을 도출하였다. 총 60회의 실험이 수행되었으며, 각 실험 결과는 평탄부 응력 기준 10% 이내의 오차를 나타내었다.

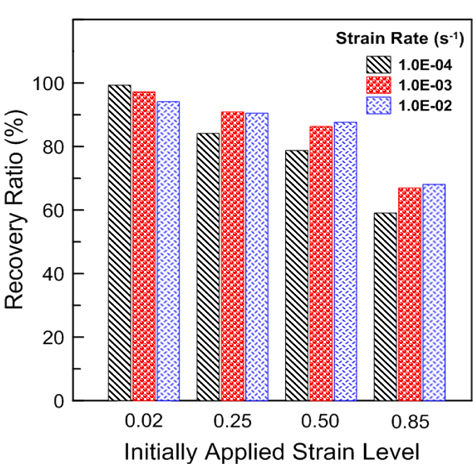

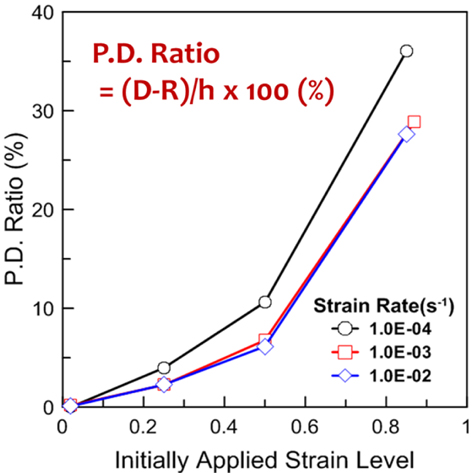

가하는 변형 정도를 달리하여 1차 압축시험을 수행하고 20시간 이상 상온에서 자연 회복시킨 시험편들의 변형회복 정도를 Fig. 5에 나타내었다. 그림에서 확인할 수 있듯이 이소시아누레이트 폼이 큰 압축변형 (변형률)을 겪을수록 이후 변형회복이 적게 일어나는 것을 확인할 수 있다. 또한, 가해지는 압축하중의 공칭 변형률 속도에 따른 변형회복 정도는 변형률 0.02의 탄성구간을 제외한 다른 영역에서는 변형률 속도가 증가할수록 큰 회복율을 보이는 것을 확인하였다. 탄성구간 영역의 변형정도 (0.02)를 가한 경우 변형량과 회복량의 값이 다른 경우들에 비해 현저히 작기 때문에 그들의 비로 계산되는 회복율의 값의 편차가 크게 발생할 수 있다고 사료된다. 본 연구에서 시편의 제원 특히, 시편의 높이는 버니어캘리퍼스를 이용하여 각 시험편당 세 구간에서 높이를 측정하여 이의 평균값을 사용하였는데, 실제 변형률 0.02 케이스에서 측정된 1차 압축하중에 의한 변형량과 이후의 회복량은 각각 약 1mm, 0.85~1mm 정도로 회복량 값의 0.1~0.2mm의 편차는 해당 케이스의 회복율 관점에서 10~20%의 편차를 유발하므로 탄성구간에서의 회복정도 경향을 본 결과 그래프를 통해 판단하기에는 무리가 있을 것으로 사료된다. 이에 본 연구에서는 1차 압축시험 및 회복에 따른 영구 변형률을 측정하여 Fig. 6과 같이 나타내었다. 그림에서 확인할 수 있듯이 탄성구간의 변형을 가했을 때 영구변형이 발생하지 않는 것으로 나타나며 탄성구간 이상의 변형을 가했을 때는 영구변형의 발생량이 커짐을 확인할 수 있다. 또한, Fig. 5의 결과와 마찬가지로 공칭 변형률 속도가 작은 하중에서 발생하는 영구변형의 크기가 큰 것 (회복율이 적은 것)으로 나타났다.

한편, 대상 재료인 폴리이소시아누레이트 폼을 포함한 폴리머 폼은 셀 (cell)구조를 가지는 재료로서 압축하중 하에서 셀 외벽 (strut, cell wall)들이 탄성구간에서는 굽힘 (bending)상태로 하중을 지지하며, 이후 가해지는 모멘트가 한계 값 (fully plastic moment)을 초과하면 소성힌지 (plastic hinge)가 발생되는 소성항복 (plastic yielding, plastic collapse)이 일어나며 평탄부 구간을 형성하고, 마지막으로 계속 압축이 진행됨에 따라 셀 구조가 압착되어 포함된 공기층이 다 빠져나가 이후 셀 외벽 구성 재료 자체가 하중을 지지하는 고밀도화 구간에 이른다고 알려져 있다 (Thornton and Magee, 1975; Gibson, 2005). 소성항복이 발생한 셀 구조는 하중이 제거되더라도 더 이상 변형 회복이 일어나지 않으며, 본 연구에서 1차 압축시험 후 회복이 일어난 시험편들은 셀 외벽 소성 압괴가 발생하지 않은 셀 영역 (탄성 굽힘 상태)들이 하중이 제거됨에 따라 변형 회복을 한 것으로 판단된다. 또한, Fig. 6에서 확인할 수 있듯이 1차로 가해지는 변형정도에 따라 발생하는 영구변형이 비선형적으로 증가하는 것으로 미루어 보면, 외벽이 소성 항복되어 하중 제거 후에도 회복이 일어나지 않는 셀 영역의 크기는 가해지는 변형정도에 따라 비선형적으로 증가하며 특히, 고밀도화가 시작되는 부근에서 급격하게 그 영역이 증가되는 것으로 사료된다.

이상 가해지는 압축 변형 정도 및 공칭 변형률 속도에 따른 이소시아누레이트 폼의 변형 회복 특성을 살펴보았을 때, 상대적으로 강한 하중, 그리고 느린 속도의 하중이 변형 회복 관점에서 폴리머 폼 재료에 악 영향을 미치는 것으로 정리할 수 있다. 특히, 고밀도화 영역에 해당하는 하중 크기가 가해지면 폼 재료의 셀 구조에서 소성 압괴가 발생한 영역이 급격히 증가하므로 폴리머 폼 단열재료가 포함된 관련 구조의 설계 시 이러한 경향을 고려하여 구조 또는 하중설계를 수행해야 할 것으로 사료된다.

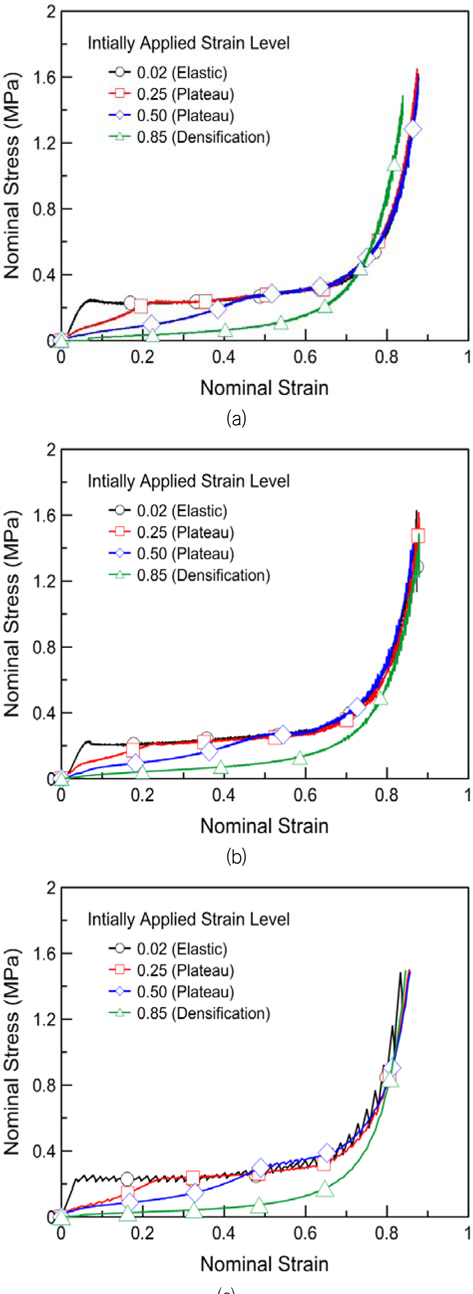

본 연구에서는 폴리이소시아누레이트 폼의 1차 압축시험 및 자연회복 후의 시편들에 대한 2차 압축시험을 수행하였으며 이들의 응력-변형률 관계를 분석하였다. Fig. 7은 대표 실험 결과로서 초기 가해진 압축변형 정도에 따른 회복 후 시편의 압축하중 하 응력-변형률 관계를 나타낸다. 이들 중 탄성영역의 변형을 겪은 폴리이소시아누레이트 폼의 응력-변형률 관계는 이전 연구에서 제시된 동일 재료 (겉보기 밀도 37kg/m3)의 응력-변형률 관계와 유사한 결과를 보였다 (Park, et al. 2014). 다음으로 1차로 가해진 변형정도에 따라 회복 후 2차 압축하중 하에서 평탄부 응력까지 도달하는 기울기가 줄어드는 것을 확인할 수 있었으며 이러한 추세는 공칭 변형률 속도 1.0E-04/s (Fig. 7(a))의 초기 변형률 0.85 케이스에서 다른 케이스들에 비해 고밀도화 구간의 시작점이 조금 앞으로 옮겨진 것을 제외하고는 3가지 공칭 변형률 속도에서 유사하게 나타났다. 이러한 현상은 앞서 설명한 바와 같이 1차 압축시험에서 가해진 변형에 의해 소성항복 된 일부 셀 구조 영역이 회복되지 못한 채로 2차 압축시험에서 가해지는 하중을 재료가 지지하게 될 때, 상대적으로 강성이 큰 구조압괴 미 발생 셀 영역부터 하중이 전해져, 재료 전체로 보았을 때 평탄부에 도달하기 전까지 재료 내 하중을 지지하는 영역이 줄어들어 재료 강성이 저하된 것과 같은 효과를 냈기 때문이라 사료된다.

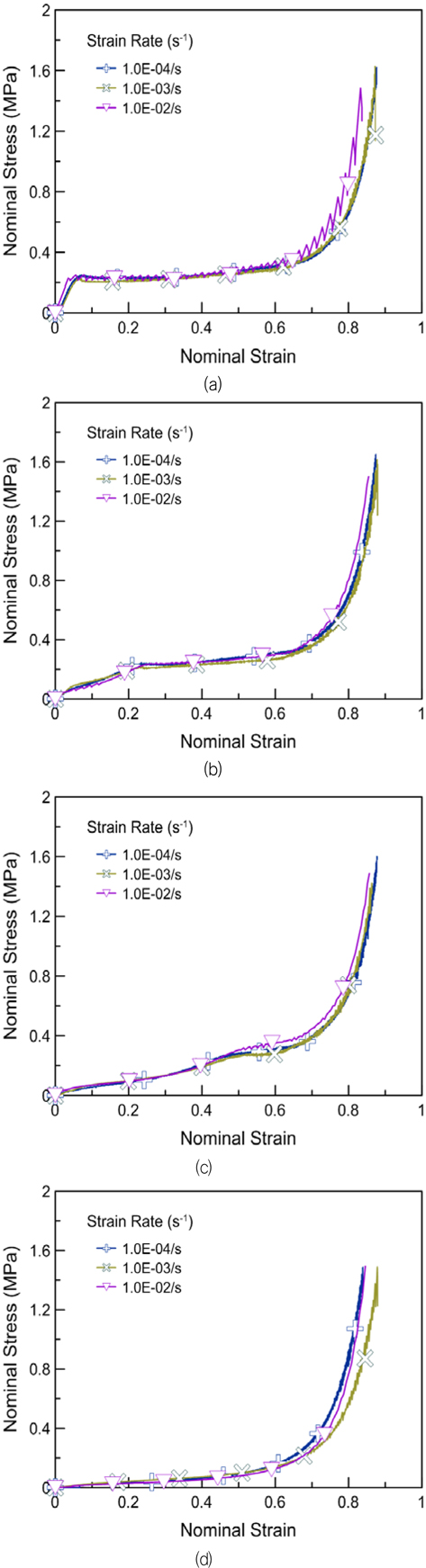

Fig. 8은 가해진 초기 압축 변형량별 공칭 변형률 속도 의존 응력-변형률 관계를 나타낸다. 탄성구간, 평탄부, 고밀도화 구간으로 구분되는 초기 변형량과 관계없이 모든 케이스에서, 항복 응력과 평탄부 응력이 증가하는 경향을 보였으며, 고밀도화 구간의 시작점이 앞으로 옮겨짐을 확인할 수 있었다 (Ouellet, et al., 2006; Park, et al., 2014). 또한, 평탄부 이후의 초기 변형을 경험한 시험편에 대한 결과들 (Fig. 8 (b), (c), (d))을 살펴보면 평탄부 응력까지 도달하는 양상 및 강도의 정량적 크기에 있어 공칭 변형률 속도의 영향은 크지 않은 것으로 사료된다.

본 연구에서는 단열 재료로서 선박 및 해양구조물에 적용되는 폴리이소시아누레이트 폼에 대해 초기 압축 변형을 가하고 이를 자연 회복시킨 뒤 재차 압축시험을 수행하였다. 이를 통해 폴리이소시아누레이트 폼 재료의 초기 압축 변형 정도, 공칭 변형률 속도에 따른 변형 회복 특성을 분석하였으며, 변형 회복 후의 폼 재료의 압축하중 하 기계적 거동 특성에 있어 초기 변형 정도, 공칭 변형률 속도의 의존 경향성 역시 분석하였다. 본 연구결과를 아래와 같이 간단히 요약한다.

가해진 압축 변형량과 이후의 자연 변형 회복량의 비율로 정의되는 회복률을 정의하여 압축 변형을 경험한 폴리이소시아누레이트 폼의 회복 특성을 살펴본 결과 가해진 초기 변형량이 클수록, 가해지는 변형속도가 느릴수록 변형 회복이 더디게 일어나는 현상이 관찰되었다. 특히, 폼 재료의 고밀도화 구간에 해당하는 초기 변형량이 가해질 때 하중 제거 후 폼의 변형 회복률이 급격히 저하 (영구변형이 급격히 증가)되는 경향을 보였다.

압축 변형 및 자연 회복을 경험한 폴리이소시아누레이트 폼의 압축하중 하 기계적 거동을 분석한 결과 폼의 응력-변형률 관계 곡선에서 초기 가해진 압축 변형의 크기가 클수록 평탄부 응력까지 도달하는 기울기가 작아지는 (평탄부 응력 도달 변형률이 커지는) 경향을 확인할 수 있었다. 또한, 초기 변형량에 관계없이 공칭 변형률 속도가 증가할수록 재료 항복, 평탄부 응력이 증가함을 관찰할 수 있었으며 평탄부 응력까지의 도달 양상 및 강도의 정량적 크기에 있어서 공칭 변형률 속도의 영향은 크지 않은 것으로 관찰 되었다.

본 연구는 현재 육상 구조물의 단열재로 널리 사용되고 있는 저밀도 폴리이소시아누레이트 폼의 LNG 운반선, 연료추진선 탱크 단열 재료로서의 적용성을 평가하기 위한 기초 연구로 수행되었으나, 본 연구에서 다루어진 변형 회복 및 기계적 거동 특성은 대상 재료를 포함한 폴리우레탄 폼과 같은 폴리머 폼 재료 전반에 해당되는 연구 결과라 볼 수 있다. 향후 고밀도 폴리이소시아누레이트 폼에 대한 상온/극저온 테스트 및 분석과 관련한 연구를 수행할 예정이며, 이러한 연구 결과들은 LNG 운반선, 연료추진선용 단열시스템의 구조설계 또는 구조안전성 평가를 위한 실험적 근거를 제공하며, 조선 분야뿐만 아니라 및 폴리머 폼을 활용하는 관련 산업분야에 활용 가능하리라 사료된다.