반도체를 제작하는데 있어 공정은 가장 정밀한 관리와 핵심품질특성 Wire bonding (CTQ)을 필요로 한다. 포장과정에 있어서 가장 필수적인 단계로 간주된다. 이 과정에서는 순금 와이어가 칩과 PCB를 연결하기 위해서 사용된다. 금의 가격은 오랜 기간 동안 꾸준히 증가하여왔고, 근래에도 더 증가할 것으로 예상된다. 이러한 상황에서, 많은 반도체 제조 회사들은 새로운 종류의 와이어를 개발했다. 합금와이어가 그 중 하나이고 그것에 많은 연구가 이루어지고 있다. 본 연구는 Wire bonding 공정에서의 parameter를 6sigma와 품질기능전개(QFD)를 사용해 최적화시키고자 한다. 6sigma 과정은 그 문제를 해결하는데 뿐만이 아니라 생산성을 향상시키는데 좋은 기법이다. 중요한 요인을 찾기 위해서 고객의 소리에 초점을 두었다. 고객의 소리의 주요 요인들은 CTQ라고 불린다. 본 연구는 CTQ의 목표수준을 설정 한 후 중요인자를 선정하기 위하여 QFD 활동을 하였으며, 최적 조건 설정하기 위해 실험계획법을 이용하였다. 따라서 본 논문에서는 품질기능전개에서 신제품 개발 시 공정 조건을 최적화 하는 과정을 제시 하여 양산에서 발생될 수 있는 품질 위험요소를 사전에 제거 시킬 수 있게 되었다.

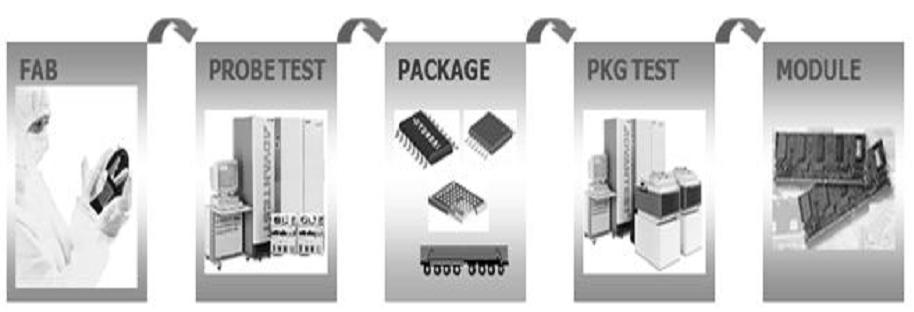

반도체 제조 공정은 <그림 1>과 같이 크게 FAB, Probe test, Package, Package Test로 나눌 수 있다. 실리콘 Wafer에 미세회로의 마스크를 이용한 포토공정 과 화학적 에칭(식각)을 이용하여 반도체 칩이 형성되게 된다. 최근에는 선폭이 점차 가늘어 지고, 칩의 집적도가 올라가면서 양산공정의 한계치에 도달하고 있는 실정이다. 특히 이러한 FAB에서는 극한의 청정도(淸淨度)를 유지해야 하며, 0.1마이크로 이하의 미세한 이물질에도 품질에 치명적인 영향을 받을 정도 초미세화가 진행되었다.

향후 반도체 미세화를 급진적으로 변화 시킬 신공법이 개발되지 않는 이상 더 이상의 고용량 반도체는 Wafer상에서 구현하기 어려울 것으로 예측된다. 이러한 상황에서 stack제품의 구현이 가능한 패키지의 공정의 중요성이 점차 증가 되고 있는 실정이다.

또한, 전 세계적인 경기 불안과 반도체 가격의 극심한 변동속에서 살아남기 위해서는 결국 절대 우위의 기술력과 원가 경쟁력만이 그 해답이 될 것이다.

본 연구는 반도체 공정 중 패키지 원가 경쟁력과 직결되는 연구 과제를 6시그마와 품질기능전개(Quality Function Deployment : QFD)를 이용하여 해결하고자 한다. 본 연구가 진행될 Wire bonding 공정은 칩과 PCB(substrate)사이를 Au wire를 이용하여 접합하는 반도체 패키지공정 중 가장 미세한 공정으로 매우 많은 parameter가 서로 복합적으로 작용하고 있다. 본 연구를 위해 6시그마 기법을 통하여 최적화 연구를 진행하였으며, 기존과는 달리 CTQ(Critical To Quality)를 선정하는 과정에서 QFD를 접목하여 실행착오를 최소화 하고 참 원인 도달할 수 있었다. 반도체 공정에서는 이전에도 많은 통계적 기법을 사용해 왔으나, 최근에는 반도체 설비의 parameter와 많은 재료들이 복합적으로 사용되면서 설비조건 최적화를 위해 6시그마 기법이 많이 사용되어 지고 있다.

6시그마 프로세스는 반도체 공정의 까다로운 품질 수준에 부합되는 조건을 최적화 하고, 효과적인 실험과 정량적인 효과 검증에 유용할 뿐만 아니라, 엔지니어와 생산 작업자들에게 품질적적인 마인드와 정량적 data를 이용한 통계적 품질관리 방법을 체질화 할 수 있다. 이러한 D-M-A-I-C 또는 D-I-D-O-C로 진행되는 6시그마 프로세스에서 문제해결의 가장 중요한 Key factor를 찾아내는 CTQ 선정단계에서 주로 사용되는 기능전개 매트릭스(FDM)보다 QFD를 사용함으로써 더 다양한 품질 측면의 중요한 인자를 선정 할 수 있다는 것이 본 연구의 요점이다.

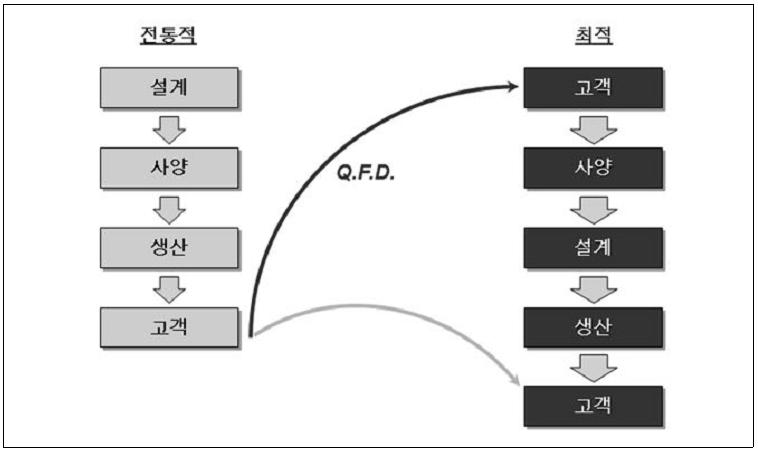

QFD는 고객의 요구를 품질특성으로 변화하여 완성품의 설계품질을 정해 이것을 각종 기능 부품의 품질, 더욱이 각각의 부품의 품질이나 공정의 요소에 이르기까지 이들 사이의 관계를 계통적으로 전개해 나가는 것을 QFD라 정의 할 수 있으며, 결론적으로는 QFD는 고객의 소리를 특정한 제품이나 품질에 직접적으로 영향을 미치는 부품의 특성으로 전화하는 매우 구조화된 양식이라고 할 수 있다. <그림 2>에서 보는 바와 같이 과거 생산지향적인 제품개발에서 고객의 Needs를 분석하여 설계와 양산단계의 제품 특성으로 전환하여 설계와 양산시점에 반영하는 것이 QFD의 핵심 정의라 할 수 있다(김광수,2005,2007, 김덕환,2004).2.2 QFD역할의 발전

QFD의 역할은 신제품 개발 시 고객의 Needs를 분석하고 고객을 만족시킬 수 있는 품질 수준의 해당하는 부품의 선정, 요구수준의 결정 및 가치 향상(Value Improvement)에 중점을 두어 사용되었다. 하지만, 최근에는 QFD의 역할의 범위가 제조업 뿐 아니라 IT, 서비스, 첨단 산업 등으로 점차 확대되어 지고 있다. 또한 QFD 단독으로 사용되어 지기 보다는 여러가지 개발도구, 문제해결 프로세스등과 합쳐져서 다양한 시너지효과를 창출하는 것을 볼 수 있다. 또한, 새로운 제품 개발에 있어 연구-개발-생산의 부서 간 협업을 유도하여 부서 이기주의가 감소되고, 팀 간의 원활한 소통의 창구로 작용하고 있다.

QFD는 체계화된 도구이며, 작성하는데 들어가는 노력의 대부분은 매트릭스에 들어갈 정보를 수집하는데 투입된다. 또한, QFD는 Cross Functional Team에 의해 작성되면서 정보의 누락과 중요 고객이 중요하게 생각하는 주요 품질 지표가 도출된다. 일반적인 6시그마 프로세스에서 사용되는 VOC, VOB분석보다 시간이 많이 소요되지만 장기적인 관점으로 볼 때 치밀한 요인 분석으로 추후에 발생할 수 있는 시행착오(Trial & Error)를 최소화 할 수 있는 큰 장점을 가지고 있다(김덕환, 2009).

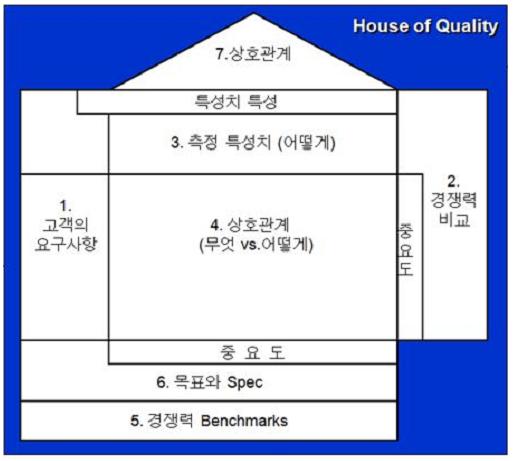

2.4.1 QFD의 HOQ(House of Quality)구성

고객/사용자 데이터를 명확히 하고 체계화하기 위하여

이러한 4가지 단계에 걸쳐 HOQ를 작성하게 되는데 아래<그림 3>과 같이 각 영역별 작성의 목적과 역할을 정확히 이해하고 충실한 data로 작성하는 것이 무엇보다 중요하다(이상복·신동설, 2008; 최홍필, 2004).

2.4.2 QFD의 작성절차

2.4.2.1 고객의 요구속성(CA: Customer Attributes)

제품 완성 후 정량적으로 측정 가능하고, 고객에게 직접적으로 영향을 줄 수 있는 특성이어야 한다. 기술특성의 도출방법은 체계적이고 심도 있는 분석이 요구되면 브레인스토밍을 통한 팀원의 적극적인 협업과 창조적인 사고방식이 중요한 요인으로 작용하게 된다. CA와 EC간의 상호 관계를 명확히 정의하기 위해서 각 기술특성이 고객의 요구 속성에 미치는 영향을 평가(전문가와 고객의 의견, 실험 및 통계분석 자료 등을 이용하여 관계를 도출)하고 요구 특성과 기술특성의 상관관계(양, 음)와 상관정도(강, 중, 약)를 행렬의 형태로 표시하게 된다. 이러한 상관관계와 정도를 통해 CA와 CE간의 Relationship이 수치로 표현 가능하게 된다. 고객의 요구사항 What에 대해서 경쟁사와 비교해서 우리 회사의 경쟁력은 어느 정도인가? 고객 설문을 통해 얻어지고, ‘지각도표’상에 대부분 5점 척도로 평가하게 된다. 이상의 분석 자료를 근거로 결국 제품의 품질특성을 항목별로 얼마를 기준으로 설정하는 가의 문제, How much의 의미로 ‘각 기술특성별 가중 합 = 요구특성과 기술 특성의 연관관계의 강도 × 요구특성’의 상대적 중요도, 높은 가중 합을 가진 기술 특성이 중요한 기술 특성으로 목표 수준 설정의 기준이 된다(강지호, 2002; 김덕환, 2004; 조남식, 2009).

2.4.2.2 기술특성(EC: Engineering Characteristics)

고객 요구사항을 제품에 반영하기 위해서 어느 품질 특성을 어떻게 하면 되는가의 문제 (사례) 소음의 차단 → How → ‘밀폐성’과 ‘도로소음의 감소’ 하나 이상의 요구속성에 영향을 미치고, 설계자에 의해 결정될 수 있는 변수들을 선정하는 단계이다.

2.4.2.3 중요 고객요구사항의 선택

여러 가지 고객 요구 사항 중 어느 것이 가장 중요하며 또한 어느 품질 특성을 중점적으로 관리해야 하는지를 평가하여 핵심적 고객요구사항을 선택하게 된다.

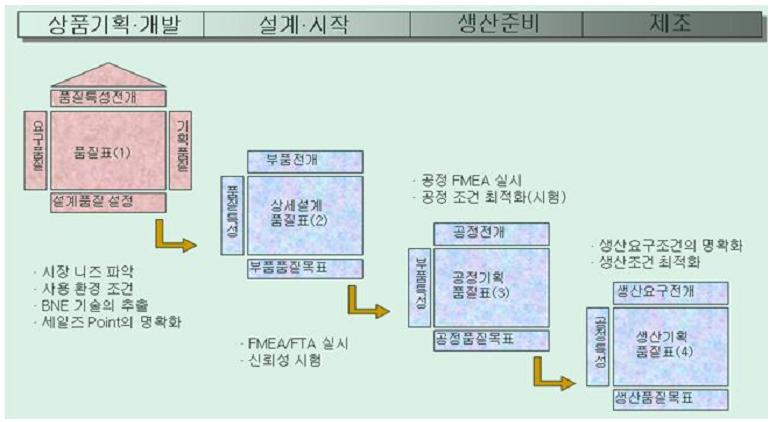

2.4.2.4 QFD의 활동 전개

이상의 What

세계 경제의 불확실성으로 인해 안정적 투자 대상으로 금의 선호도가 증가함에 따라 세계 금시세의 상승이 지속되고 있는 상황이다. <그림 5>와 같이 세계 금값은 2005년 5월 기준으로 $800/ounce에서 2011년 5월 $1,550/ounce로 거의 두 배 가까이 오르는 가파른 상승세를 보이고 있다. 이러한 현상으로 금을 원료로 사용하는 제조업 분야에서는 원가상승이 이어지고, 세계 실물경제에 악영향을 끼치고 있다(이정진, 2010).

반도체 산업도 예외는 아니어서 Package공정 중 Wire bonding공정은 순도 99.99% 순금(Au)으로 만들어진 금선(Gold wire)을 주재료로 사용하게 되는데 최근 금값 상승으로 인하여 반도체 Package 전체 원가를 상승시키는 주요 공정이 되었다. 이러한 금값 상승에 대응하기 위하여 2009년부터 사용되는 금선의 세선화 개선이 추진되어 왔다. 과거 40마이크로미터(1/1,000,000 m)정도의 금선 굵기에서 최근 20마이크로미터 내외로 세선화를 시켜서 어느 정도의 원가절감에 기여할 수 있었다. 하지만, 반도체의 중요 품질특성중의 하나인 전기전도도(電氣傳導度, Conductivity)와 접착성(接着性, Bond ability)의 한계에 도달하여 더 이상의 세선화는 불가능해 졌다. 이러한 기술적 한계를 극복하기 위해서 국내 반도체 원소재 업체와 국내 주요 반도체 업체의 기술 협력을 통하여 새로운 신소재(新素材, New material) 개발에 나서게 되었다.

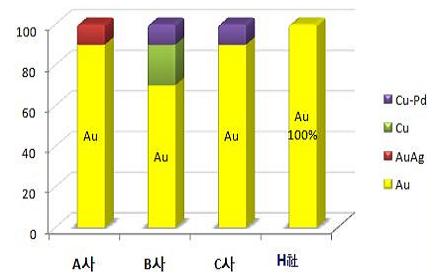

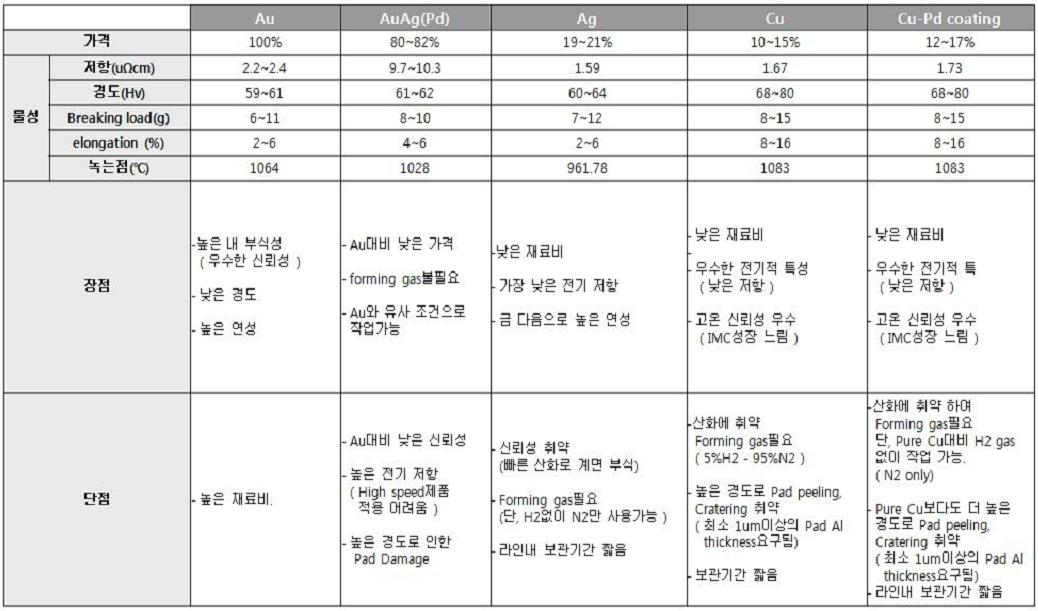

하지만, 자사의 경우 <그림 6>에서 보는 바와 같이 아직도 Au wire만에 의존되어 있는 상태여서 양산성 확보가 시급하였다. <그림7>에서 보여주는 것처럼 금(Au), 은(Ag), 구리(Cu)등 전기적 특성이 안정화 되어 있는 대표적 재료들이 시험되었고, 다행스럽게도 고객이 요구하는 품질 특성을 만족하면서 원가절감이라는 두 가지를 충족시킬 수 있는 Au와 Ag가 합성된 새로운 wire 재료가 개발되었다. 하지만, 이러한 신소재를 양산에 적용하기 위해서는 각 반도체 회사별로 최적화된 wire bonding의 공법이 필요하게 되었다. 이렇게 각 회사별 공법의 최적화가 필요한 이유는 각각 사용되는 설비, 재료, wafer등이 다르기 때문이다. H社의 경우에도 Au.Ag wire를 양산에 적용하기 위하여 프로젝트를 실시하였으며, 6시그마의 기본적 process에 QFD를 병행하여 CTQ 및 Vital factor를 도출하고 고객의 품질속성을 만족하는 최적 공법을 도출하는데 활용 되었다.

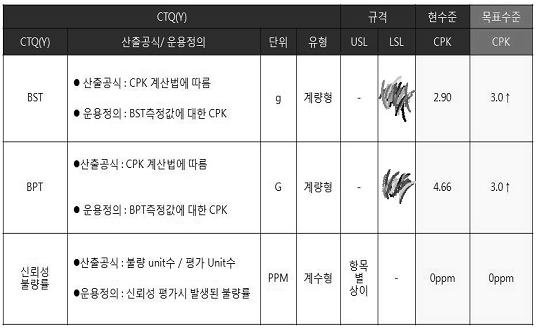

Au.Ag wire가 양산에 적용될 경우 가장 품질 특성에 영향을 끼칠 수 있는 CTQ후보군을 TFT팀원들과의 브레인스토밍을 거쳐 최종 4가지 후보군을 올려 항목별 개별 Scoring을 실시하여 최종 CTQ를 선정하였다. 이때 3단계 척도를 사용하였으며 (9: 강한 긍정, 3:보통, 1:약한 긍정) 전체의 합을 통하여 최종 결정하는 방법을 택하였다. <그림 8>과 같이 최종 CTQ는 BST(Ball Shear Test), BPT(Ball Pull Test), 신뢰성으로 선정되었다.

BST, BPT의 경우에는 계량형 data로써 공정 능력 지수(Cpk)를 분석하여 현재 사용하고 있는 순금(Au)재질의 금선의 Cpk 수준을 분석한 결과 각각 2.90 과 4.66이 나와 나쁘지 않은 수준으로 파악 되었다. 향후 적용될 Au.Ag의 품질수준의 목표의 BM(Benchmark)로 선정된 것이다.

Au.Ag wire에 대한 최적화 공법을 찾기 위해서 현재 Au wire에 사용되어지고 있는 양산조건으로 Au.Ag wire에 적용하여 신뢰성(PCT 시간에 따른 wire와 pad간의 접합력(BST))을 비교해 보았다. 그 결과 Au wire를 사용한 제품에서는 신뢰성의 시간이 지남에 따라 BST값이 증가하여 지속적인 신뢰성 증가의 현상이 나타났으나, Au.Ag wire를 사용한 제품에서는 PCT 시간이 지나도 BST값이 관리치 안에서 큰 변동이 없이 유지되는 것으로 나타났다. 본 실험으로 현재 양산조건으로 사용하여도 품질적인 기본적인 조건은 만족할 수 있으나, 신뢰성 시간에 따라 BST값의 증가를 나타내는 Au wire의 장점을 유지하기는 어렵다고 판단되어 공법 최적화를 통하여 현재의 BST값보다 더 높은 수준으로 목표를 설정하였다. <그림 9>와 같이 3가지의 CTQ에 대한 목표 수준을 설정하고 각각의 잠재인자 및 핵심 인자 도출을 진행하였다.

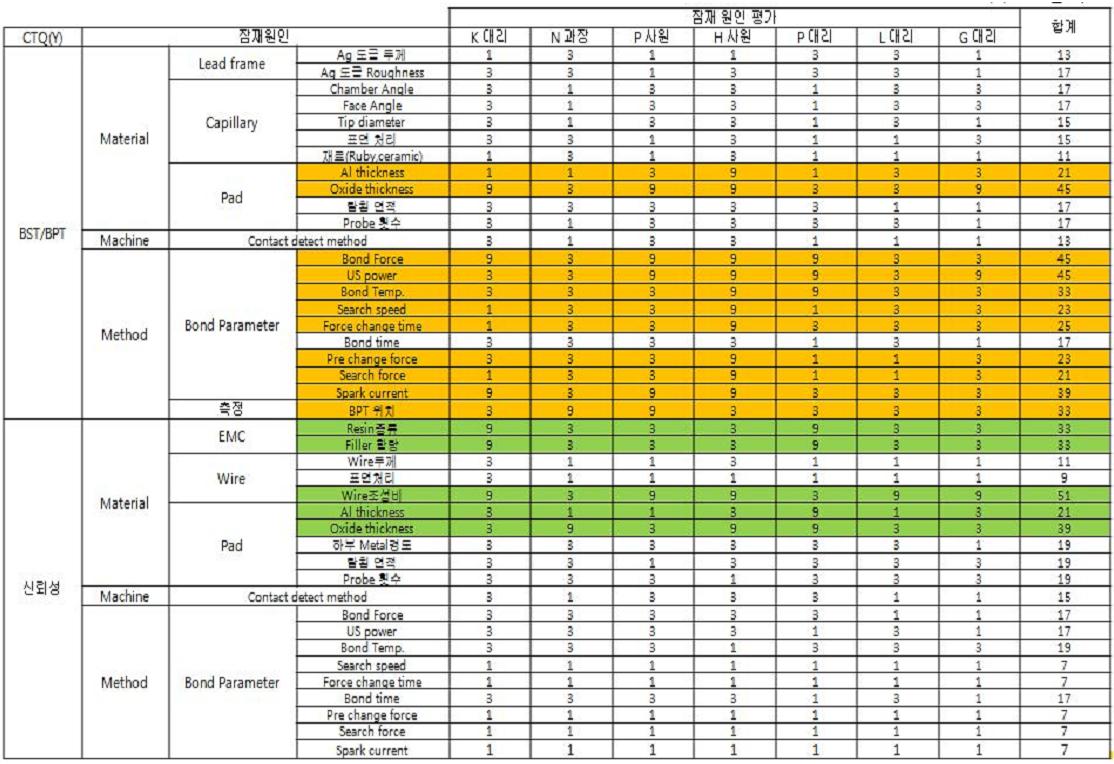

잠재인자의 선정을 위해서는 TFT팀원들의 브레인스토밍을 통해서 가능한 많은 인자를 도출하였으며

<그림 10>과 같이 QFD를 활용하여 공법 최적화에 사용할 중요 인자를 선정하는 단계를 진행하였다. 생산준비단계에서의 공정 최적화를 위한 잠재요인에 대한 항목별 평가를 통하여 중요인자를 선정하는 단계로 진행하게 된다. 초기 잠재요인 선정단계에서는 특성요인도를 사용하였으며 QFD L형 매트릭스를 활용하여 1차 Screen을 실시 한 후에 중요 요인으로 선정된 항목에 대해서는 <그림 11>과 같이 품질 특성에 영향이 있는 평가기준을 선정하여 공정 전문가들의 평가를 거쳐 우선순위를 선정하였다. 이렇게 우선순위까지 선정된 주요 요인 중에서 자체적인 해결이 어려운 항목은 TFT의 판단에 의해서 최종 공법 최적화 항목에서 제외 하였다.

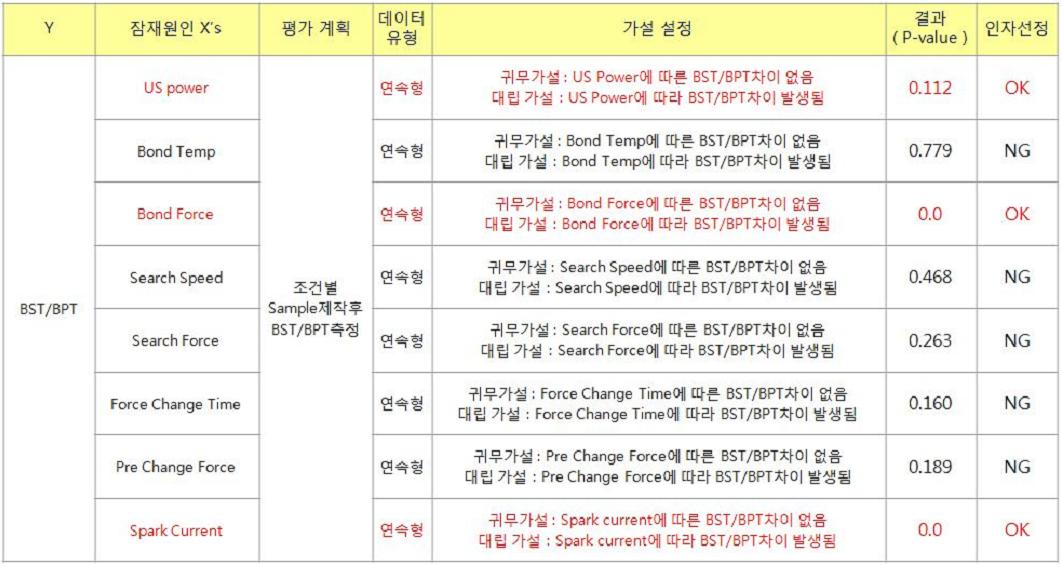

최종 요인을 선정하기 위해서 CTQ와의 연관성, 제어가능성, 발생빈도에 대하여 각각 10점의 가중치를 동일하게 부여하고 공정전문가 5명이 개별적인 평가를 통하여 모든 항목에 점수를 부여하고 산술평균의 합을 산출하여 최종 요인으로 선정하게 되었다. 이렇게 선정된 최종 요인은 다시 궁극적으로고객이 필요한 품질 지수인 BST/BPT에 대한 영향성을 평가하기 위하여 각각의 Sample을 제작하고 실험을 실시하였으며, 7가지 주요 인자에 대한 영향성 평가 결과 <그림 12>와 같이 US Power, Bond force, Spark current 의 3가지 최종 유효성 인자로 확정되었다.

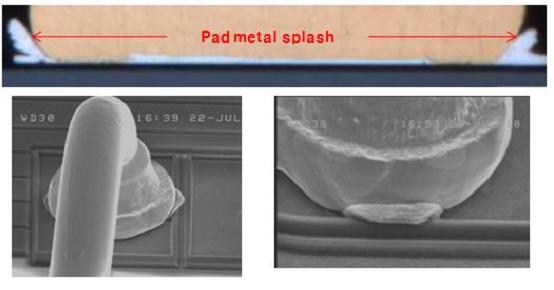

신뢰성의 영향을 주는 인자로 선정된 2가지의 인자에 대한 유효성 검증을 실시하였다. 첫 번째로 Pad Al thickness에 따른 신뢰성 영향평가에서는 'Pad Al thickness에 차이가 있어도 신뢰성 시간에 따른 BST차이가 없다‘라는 귀무가설을 세우고 4,xxxÅ와 7,xxxÅ 두 가지의 Al thickness 제품을 대상으로 실험한 결과 BST, BPT 모두 Pad의 Al 두께의 차이에 따라 값의 변화는 없는 것으로 나타났다. (P값 0.072로 유의하지 않음) 대신에 <그림 13>에서 보는바와 같이 Au.Ag wire사용 시 wire의 경도가 높아 boning후 pad의 Al층이 얇을 경우 splash현상이 발생하여 신뢰성에 취약 할 것으로 예측되었다. 또한, EMC성분에 따른 영향평가 역시 유의차가 없는 것으로 분석 되었다(조남식, 2009; 주영창·박영배, 2005).

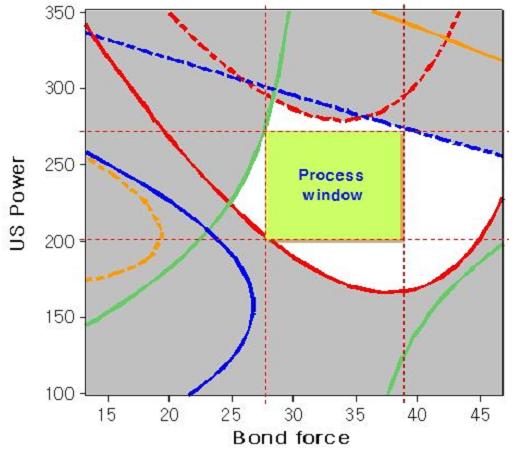

최종 요인으로 선정된 US power, Bond force, Spark current 의 3가지 input parameter를 가지고 BST, BPT, B/S, B/H의 4가지 output 값에 대한 작업 가능 범위를 찾기 위한 등고선 plot을 작성하여 최적구간을 설정한 결과 <그림 14>와 같이Bond force는 2x-3xg으로 설정되었으며, US power는 2xx-2xx로 정해졌다. Spark current의 경우에는 설비 효율성을 고려하여 0.4xA로 고정하였다.

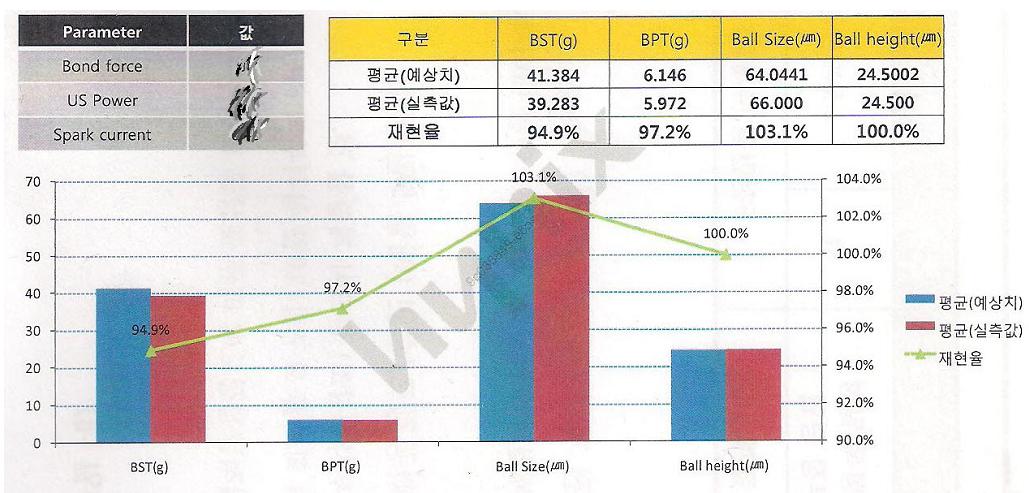

본 연구 결과에 대한 재현성 평가를 위해 양산 중에 있는 대표 제품을 대상으로 DOE를 통해 산출된 최적 값을 input parameter로 setting하여 실제 양산에 적용한 후에 BST, BPT, Ball size, Ball height 에 대한 실측을 실시한 결과 <그림 15>에서 보는 바와 같이 재현율 평균 98.8%의 높은 적중률을 볼 수 있었다. 이러한 결과를 바탕으로 향후 Au.Ag wire를 적용할 제품에 대한 품질 특성에 대한 사전 예측이 가능해 질 수 있다는 소기의 성과를 가져 오게 되었다. 기본적인 Au.Ag wire적용 제품에 대한 Parameter Spec. range를 표준화 하였다(김남구, 2011).

본 논문은 기존의 품질기능전개가 가지고 있던 신제품 개발영역에서 확장하여 제품설계/개발 단계를 벗어나 생산단계의 공정 조건의 최적화 과정에서도 효과적인 방법론을 제시한다는 것을 보여주고 있다. 6시그마 프로세스로 진행되는 일련의 공정 최적화 프로젝트에서 CTQ 및 핵심인자를 선정하는 과정에서 기존의 FMEA 보다 전문가의 객관적인 판정과 고객의 요구하는 품질특성에 대한 기준을 명확히 적용하는 QFD를 활용함으로써 잠재요인에서 핵심요인을 선발하는데 시행착오를 최소화 하여 전체적인 프로젝트의 기간 단축 및 정확성의 증대를 가져 올 수 있다는 것을 보여 주었다. 향후반도체의 신제품 개발단계에서 QFD의 확산 보급을 통해서 양산에서 발생될 수 있는 품질 문제와 위험요소를 도출하여 설계에 사전에 반영한다면 반도체 공정의 전체적인 Cycle time단축과 더불어 품질향상에 많은 기여를 할 수 있다.