In the industrial field for product inspection needs not only on the surface of the product but also the internal components defect inspection. Generally, optical inspection is mainly used for item inspection from production process. However, this is only to check defect of surface it is difficult to perform inspection of goods internal. To overcome these limitations, Instead of optical device by using the portable X- ray DR image acquisition device system developed to obtain an image in real time at the same time and determine product defects. After obtaining the X- ray image, the inspection product within error range is passed after machine image processing. Also, the results and numbers are stored by users.

최근 다양한 분야에서 생산되는 물품들의 소형화로 인해 물품내부 구성 또한 소형화되고 있는 추세이다. 이에 따라 보다 정확하고 효율적인 물품검사가 요구되어 진다. 물품검사에는 주로 광학 검사가 많이 시행되고 있다. 하지만 광학검사의 경우 대부분 물품의 표면만을 검사하기 때문에 물품 내부적인 결함은 검사하기 어렵다. 이를 보완하기 위한 방법으로 물품의 내부까지 들여다 볼 수 있는 X-ray를 이용하여 물품 내부의 영상을 획득하고 내부의 결함을 찾는 방사선 DR(Digital Radiography) 검사 시스템(system)에 대해 연구하고자 하였다.

X-ray 장치는 보편적으로 필름(film)을 이용하여 영상을 판독한다. 하지만 이러한 방식은 필름을 장착, 조사, 운반, 현상, 판독까지의 시간과 비용이 많이 소요된다는 단점이 있다[1,2]. 대량 생산을 목적으로 하는 산업분야의 물품검사 자동화 시스템에 실질적으로 적용하기 위해서는 빠른 영상획득과 판독시간이 요구되기 때문에 필름 X-ray 시스템은 적절하지 않으며, 위와 같은 필름 X-ray 시스템의 단점을 보안하기 위해 영상을 디지털(digital) 형식으로 직접 획득하는 DR(Digital Radiography) 시스템이 많이 발달하고 있다. 이러한 방식으로 획득한 디지털 영상은 아날로그 영상에 비해 컴퓨터를 이용할 수 있기 때문에 영상 정보 기록의 정밀성이 높아지고[3-5], 영상의 다양한 조작이 가능해 디스플레이의 유연성을 통해 병원의 방사선과나 치과 등 의료방사선뿐만 아니라, 훼손된 문화재의 내부 상태 확인, 비파괴검사를 통한 안전 진단을 시행하는 산업 등에서도 안전성과 시간, 경제적인 부분에서의 문제점이나 상태 등을 판단하는데 중요한 영향을 미치는 판독효율의 증가까지 기대 할 수 있다[6]. 또한 DR 시스템은 전화선이나 인공위성 등을 이용한 통신 네트워크를 통해 원거리로 신속한 영상 전송이 가능하여 상호 정보 교환을 할 수 있기 때문에, 필름 현상 및 운반 작업단계의 생략으로 시간과 비용의 효율성을 높일 수 있어 병원의 PACS (Picture Archiving and Communication Syst em)에 많이 적용되고 있다[7-10].

이러한 DR 시스템의 장점을 이용하여, 본 연구에서 는 저렴한 가격의 DR 시스템을 구축하기 위해 영상획득 장치를 자체 제작하고, 휴대형 X-ray 장치를 이용하여 획득한 디지털 영상에 영상기법을 통한 물품 내부의 불량 유무를 판별하는 물품 검사 시스템을 개발 하고자 하였다.

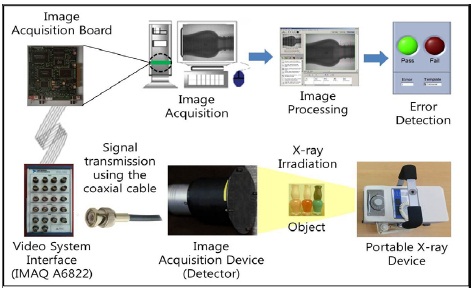

휴대형 X-ray 장치를 이용해 분류의 대상이 되는 물품에 조사하게 되면, 방사선검출기(detector)로 필름의 감광을 높이기 위해 사용하는 형광지에서 발생된 빛을 영상획득 장치 내부에 장착된 CCD(Charge Coupled Device) 카메라(camera)의 영상정보가 동축케이블을 통하여 Video System Interface(IMAQ A6822, National Instruments, USA)로 전송되고 이는 PC의 영상 획득보드에 전송되어 PC 모니터의 사용자인터페이스(User Interface)에 실시간으로 나타나게 된다. 이후 영상기법을 이용하여 물품의 오류를 검출하여, 불량품을 판별할 수 있도록 하였다. 그림 1은 물품 검사 시스템의 개요도이다.

2.1.1. DR 시스템을 이용한 영상 획득

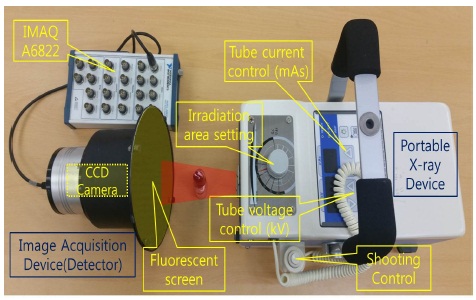

DR 시스템은 X선 광자을 검출하는 방식에 따라 direct DR, indirect DR, I.I(Image Intensifier)에 CCD 카메라를 부착하여 검출하는 I.I DR로 구분된다[11]. 본 연구에서는 direct DR 방식을 적용하였으며, 이는 X선 광자를 입력 형광지(100mm * 100 mm)에서 빛으로 변환하고 초 저휘도 CCD 카메라(640 * 480 픽셀)에 의해 발생된 빛을 수집 검출되는 방식이다[12,13]. 이러한 DR 시스템을 구축하기 위해 그림 2와 같이 X선 조사 장치로 휴대형 X-ray 장치(PX-20HF, POSKOM, KOREA)를 사용하였으며, 디지털 영상 획득 장치는 자체 제작하였다. 대상이 되는 물품에 휴대형 X-ray로 방사선을 조사하게 되면, X-선을 빛으로 변환시켜 주는 영상 획득 장치의 형광막과 CCD 카메라를 거쳐 동축케이블을 통해 IMAQ A6822로 신호를 전송하고, PC로 디지털 영상을 획득할 수 있게 된다.

2.1.2. 영상기법을 이용한 오류 검출법

물품의 오류를 검출하기 위한 영상기법을 적용할 영상획득 장치로는 안정성을 고려하여, Portable X-ray를 이용한 DR System의 Detector에서 발생한 빛은 필름의 감광을 높이기 위해 사용하는 형광막을 사용하였기 때문에 매우 미미하다. 그러므로 발생된 빛을 감지하기 위해 초저조도 CCD camera를 사용하였다. 영상처리과정은 영상획득, 디스플레이뿐만 아니라 개발자들에게 손쉽게 프로그래밍 할 수 있도록 영상처리에 필요한 기본적인 함수들을 제공하는 NI Vision Assistant(National Instruments, US A)를 사용하여 수행 하였다.

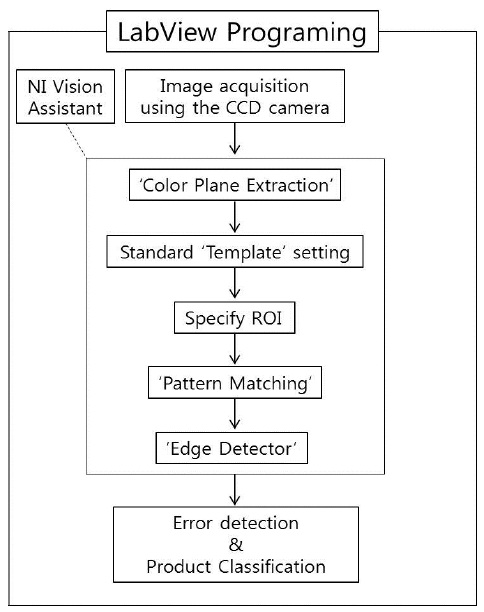

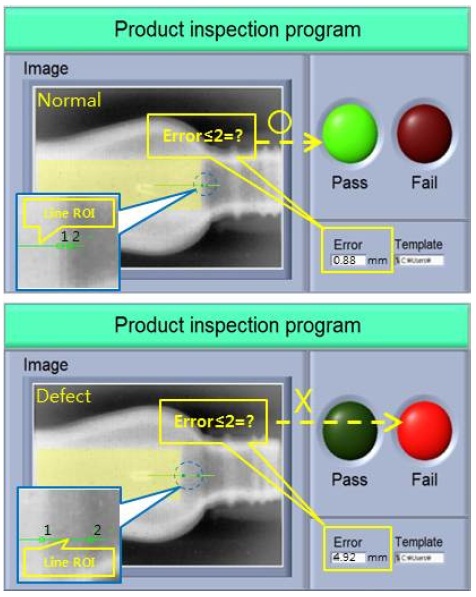

가장 먼저 Color Plane Extraction 함수를 이용해 최초 획득한 16bit 영상을 8bit 흑백영상으로 변환시키고 기준이 되는 템플릿(template)을 설정하였다. 원하는 부분만의 정보를 얻기 위해 분석영역을 지정하는 ROI (Region of interest) 함수를 사용하였고, 지정된 영역 내에서 기준 템플릿과 유사한 이미지의 영역을 찾아내 정보를 알아 낼 수 있도록 Pattern Matching 함수를 이용한 영상기법을 사용하였다. 이로 인해 물품마다 변할 수 있는 기준영역을 일정하게 정할 수 있었고, Edge Detector 함수를 이용하여 기준영역의 처음과 끝을 나타내는 두 개의 에지(edge)의 정보를 알아낼 수 있었다. 다음으로 검출한 에지를 이용하여 물품검사 시스템을 만들기 위해 위와 같은 Vision Assistant의 영상처리 함수들을 LabView2012(National Instruments, USA)에서 활용하였다.

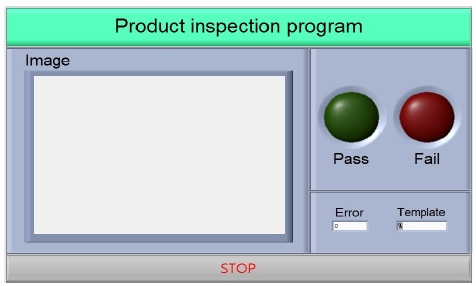

그림 3은 영상기법을 이용하여 물품의 오류를 검출하는 방법을 단계적으로 나타내는 블록다이어그램이며, 그림 4와 같이 사용자 인터페이스를 제작하여 분류 결과를 실시간으로 모니터링(Monitor ing) 할 수 있도록 하였다.

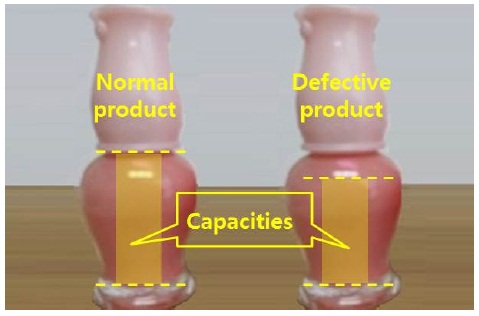

그림 5에서 나타나있는 것처럼 물품검사 실험 대상으로 매니큐어를 사용하였다. 내부가 보이지 않는 동일한 두개의 제품이며, 한 제품은 인위적으로 내용물을 덜어내어 불량품으로 지정하였다. 휴대형 X-ray 장치와 디지털 영상 획득 장치를 이용하여 매니큐어 영상을 컴퓨터로 획득한 후, 영상기법을 통해 기준이 되는 템플릿과 일치하는 영역에서 처음과 끝을 나타내는 두개의 에지를 검출하게 된다. 이때 각 에지에 해당하는 검출정보에서 에지 검출 시 설정하는 직선 ROI의 끝 지점에서 부터 각 에지까지 해당하는 픽셀(pixel)의 개수를 의미하는 Distance(Pixel) 정보 값의 차이를 통해서 오류를 검출 할 수 있으며, 단위 픽셀의 길이 값을 곱하여 환산하게 되면 실제 길이 값으로 확인할 수 있게 된다.

본 실험에서는 오차범위를 ±2 mm 허용하고 오차범위를 만족하면 합격, 불만족하게 되면 불합격으로 판별하게 된다.

정상제품의 경우 두 에지의 Distance(Pixel)값과 그차이 값은 각 99.68, 111.37, 11.69로 측정되었으며, 단위 픽셀 길이 값을 반영한 결과 0.88 mm로 검사에서 합격으로 판단되었다. 불량제품의 경우 두 에지의 Distance(Pixel)값과 그 차이 값은 각 41.44, 107.06, 65. 62로 측정되었으며, 단위 픽셀 길이 값을 반영한 결과 4.92 mm로 검사에서 불합격으로 판단되었다. 그림 6은 물품검사 시스템을 이용한 제품분류 결과이다.

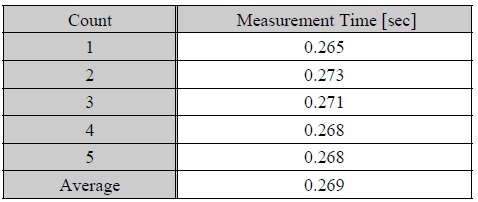

산업분야에서 실행하는 물품검사는 대량의 소형화 된 물품을 대상으로 실시하기 때문에, 신속한 물품 검사 시스템을 요구한다. 따라서 이번 연구에서 개발한 물품 검사 프로그램의 동작 속도를 측정하기 위해, PC에 디지털 영상을 획득한 이 후부터 영상기법을 통하여 제품을 분류하는 과정까지의 수행시간을 Vision Assistant의 Performance Meter 기능을 통해 반복 측정한 결과 목록을 표 1에 나타내었으며, 이를 평균한 결과 약 0.27s 임을 확인할 수 있었다.

물품검사 프로그램의 수행시간 측정 결과

본 연구에서는 DR 시스템을 적용하여 물품 내부의 영상을 획득하고 영상기법을 이용하여 물품의 불량여부를 판별할 수 있는 산업용 물품검사 시스템을 개발하고 실험을 통해 그 유용성을 확인하였다. 형광지를 이용하여 저렴한 가격으로 영상획득장치를 시스템을 구성할 수 있으며, 디지털 영상을 획득한 이후 오류를 검출하기까지의 프로그램 동작소요 시간을 확인한 결과 0.27s로 매우 신속하게 오류를 검출하여 불량 여부를 판별할 수 있다는 것이 큰 장점으로 나타났다. 또한 물품에 알맞은 기준 템플릿과 오차범위 값을 간단한 조작만으로 변경할 수 있기 때문에 다른 물품에도 쉽게 적용시킬 수 있다. 이런 결과를 바탕으로 이번 연구에서 개발한 물품 검사 시스템을 실제 산업현장에 활용한다면, 보다 신속하고 정확한 물품 내부검사로 인해 생산효율을 높이는데 도움이 될 수 있을 것으로 기대된다.