Micro-magnetic detection system is used to detect small particles in an automatic transmission valve body, which signal noise and time-delay may occurs in process of signal transmitting and filtering. In this paper, we present the design and implement of a micro-magnetic detection system based on wireless sensor networks in conveyer belt. Micro-magnetic detection system consists of five modules which are magnetic sensor detector, signal processing unit, wireless sensor networks, system control unit and system monitoring unit. Our experimental results show that the proposed wireless micro-magnetic detection system improves both accuracy and time delay compared to the wired system; therefore, it may apply for wireless micro-magnetic detection system by analysis of packet reception rate.

트랜스미션의 밸브바디 제작공정에서 주물의 가공 및 세척공정 이후 발생한 Burr를 제거하기 위하여 크기가 2Ø정도로 매우 작은 스틸볼을 사용하며, 이 스틸볼이 밸브바디의 구석진 홈에 삽입되어 미션이 조립될 경우 미션오일의 경로 폐색, 또는 밸브 고장유발 등 치명적인 결함을 유발시킬 수 있다. 밸브바디 내 스틸볼 감지 관련 국내 관련기술 현황을 살펴보면, 일반적으로 금속 또는 자화성분의 검출을 위해 누설 자속 탐상법을 사용하고 있으며, 이는 누설자기 검출센서를 이용하여 얇은 강철 스트립의 표면결함이나 내부개재물의 검사를 수행한다. 누설자속을 검출하는 센서는 자기 다이오드, 자기저항소자, 홀소자(Hall device) 등의 반도체 자기센서가 있고, 코일 방식의 센서로서 평면 코일, 페라이트에 도선을 감은 유도코일 등을 사용한다. 이중 자기다이오드는 검출 감도가 높고 형상도 작은 이점이 있지만 온도 특성이 불량하고, 또한 기본 노이즈가 크며 기계적 강도가 약하다. 또한, 코일방식의 센서는 구조가 간단하고 온도 특성도 양호하지만 감도가 낮다는 문제점이 있어 반도체 자기센서를 사용하여 종래의 감도가 낮았던 홀소자도 감도나 온도특성이 개선되어 누설자속 탐상법의 누설자기 검출 센서로서 널리 사용되고 있는 추세이다[1-4]. 국외에서는 밸브바디의 스틸볼 검출을 위해 사용하는 기법은 영구자석을 사용하여 스틸볼을 착자화시키는 자기탐상기술을 사용하고 있으며, 현재 국내 자동차 검사 라인에 적용되어 있는 검사장비 대부분도 이러한 방식을 적용하고 있다. 밸브바디의 스틸볼 검출을 위해서 사용하는 외자설비는 일본 EMIC사의 유도식 코일형 자기탐상 장치를 적용하고 있으며, 이는 착자 강도 및 성능이 일정하지 않고 검출센서로서 코일형태의 센서를 사용하므로 주변 환경에(금속, 자성물질 등에 노출) 따라 시스템의 특성이 가변되는 특성을 보인다. 또한 유도형 코일 센서의 특성상 온도변화등 외부 요인에 따른 센서의 감도 성능을 자동으로 보상하지 못하는 단점이 있으며, 특성이 변화할 경우 사용자에 의한 보정이 필수적으로 요구되고 있다. 특히, EMIC사의 자기탐상 장치는 코일형태의 센서를 사용함에 따라 스틸볼의 유무만을 판단하여 경보하므로, 작업자가 직접 스틸볼의 부착위치를 찾아서 제거해야한다. 기존 유선기반의 스틸볼 감지 시스템은 자기신호를 전기신호로 변환하여 신호처리부로 송신하는 과정에서 AC성 노이즈가 유입되고, 필터링 과정에서 과도한 신호의 시간 및 위상 지연 현상이 발생하는 문제점을 갖고 있다. 따라서, 본 논문에서는 자기센서를 이용한 스틸볼 검출가능성을 확인 하였으며, 이를 기반으로 기존의 외자설비와 차별화되는 무선센서네트워크 기반의 미소자기감지 시스템을 설계 및 구현하였다. 이를 통해 기존 유선 시스템에서 발생하던 노이즈, 신호 시간 및 위상 지연현상을 무선센서네트워크 기반의 미소자기 감지 시스템 개발을 통해 최소화하였으며, 밸브바디의 영역을 채널별로 할당하여 시분할 검출함으로써 스틸볼의 유무뿐만 아니라 스틸볼의 부착위치까지 판별이 가능하다.

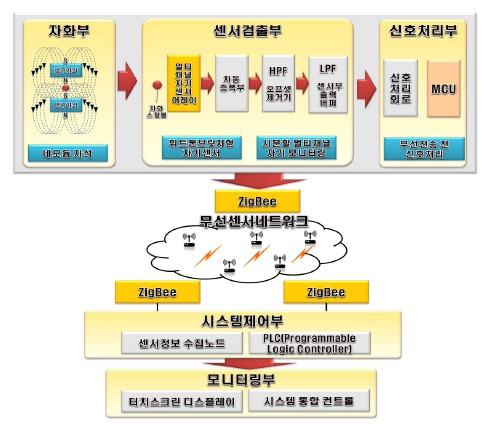

미소자기감지시스템은 그림 1과 같이 자기 센서 검출부, 신호처리부, 무선센서네트워크부, 시스템 제어부 및 모니터링부로 구성하고 무선센서노드에서 밸브바디 내 미소자기 감지가 가능하도록 자기센서 검출부를 구현하여 온도 변화 등 환경변화에 따른 보정작업 없이 스틸볼이 위치한 단면에 자기센서 검출부를 배치하여 그 정보를 수집하도록 설계한다.

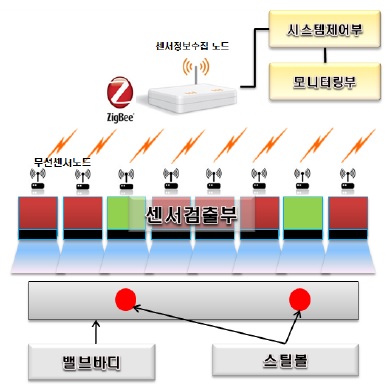

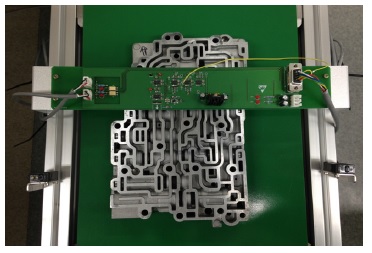

자기센서검출부는 밸브바디 내 미소자기 감지를 위하여 마그네틱 센서를 사용하고, 그림 2와 같이 무선센서노드에서 밸브바디 내 미소자기 감지가 가능하도록 설계하였다. 이를 위해 자기센서 검출부 구현이 필수적이며, 온도 변화 등 외부 환경변화에 따른 보정작업 없이 스틸볼이 위치한 단면에 자기센서 검출부를 배치하여 그 정보를 수집하도록 하였다.

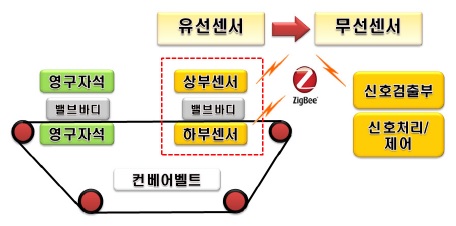

그림 3은 컨베어 이송장치에서의 밸브바디 내 미소자기감지 과정을 나타낸다. 컨베어벨트를 통해 이송된 밸브바디는 상부와 하부에 부착된 센서로부터 스틸볼을 검출하며, 검출된 센서정보들은 ZigBee 모듈을 통해 센서정보수집노드로 전송한다.

자동차 트랜스미션 밸브바디 가공라인은 밸브바디의 이동을 위한 6축 로봇, 컨베어 모터의 속도조절을 위한 인버터, 직교로봇 또는 SCARA 로봇 등의 고주파 노이즈원과 집중 쿨런트를 위한 대형 모터들이 주위에 많이 집중되어 있으며, 이로 인한 전도성, 방사성 노이즈가 매우 많이 존재하고 있어 검출부의 구성을 위해 다음 사항들을 고려한 설계가 필요하다.

센서검출부에 포함된 전치 신호처리를 통해 검출된 신호는 신호처리부로 전달되며, 이 신호의 버퍼링 및 2차 필터링과 아날로그 신호를 디지털신호로 변환하여 무선센서네트워크로 전달하기 위한 신호처리부를 설계하였다. 기존 유선기반의 스틸볼 감지 시스템은 검출부에서 실드 케이블을 이용하여 전달하는 방식이라 검출부에서 제어부까지 전송 도중 AC성 노이즈 유입 가능성이 높았으며, 본 논문에서는 이를 개선하기 위해 검출부에서 검출된 자기센서 정보들은 무선센서노드에 장착된 마이크로컨트롤러에서 1, 2차에 걸치는 능동형 필터 기능을 구현하여 전치 신호처리를 통해서도 남아있는 노이즈를 제거할 수 있도록 후단 신호처리 기능을 구현하였다.

자기센서검출부에서 검출된 정보들을 무선으로 전송하기 위하여 무선센서노드를 설계하고 이를 위하여 지그비[5-6] 기반의 무선센서네트워크 기술을 적용한다. 지그비 기술 적용을 통해 각각의 무선센서노드에서는 미소자기를 검출 할 수 있을 뿐만 아니라 각 노드들간에 근거리 무선통신이 가능하도록 하였으며, 일체형 2.4GHz, IEEE 802.15.4 [6] 표준을 적용한 지그비 코어를 사용하여 송신전력, 수신감도, 전류 소모 등 여러 파라메터들을 고려하여 설계하였다. 센서정보수집 노드는 스틸볼 감지 시스템 장착된 무선센서노드로부터 미소자기 센서 정보를 실시간으로 수집하고, 그 정보들을 증폭, 필터링 과정을 거칠 수 있도록 신호처리부로 전송하는 역할을 담당한다. 또한, 사용자 및 시스템 조작자에 의해 모니터링부에서 명령된 지시들은 신호처리부를 통해 센서정보수집 노드로 전달되며, 지그비 근거리 무선통신을 통해 각 무선센서노드들이 그 명령을 수행할 수 있다.

입력신호를 초당 128회의 속도로 샘플링, 10-bit의 분해능으로 디지털 신호로 변환하고, 순차적 변환을 통해 다중채널 실시간 모니터링이 가능하도록 시스템을 설계하였다. 시간영역에서의 정확한 샘플링 타이밍을 맞추기 위해 마이크로프로세서의 타이머/카운터 오버플로우 인터럽트를 사용한다. 시분할에 의한 다중채널 모니터링을 통해 검출된 스틸볼 신호를 채널과 시간에 따라 매트릭스형으로 재구성함으로써 2차원 평면상에 스틸볼 위치정보를 추정하고, 재구성된 매트릭스 정보를 디스플레이 함으로써 스틸볼의 유무뿐만 아니라 스틸볼의 위치까지 추정 할 수 있는 시스템 구현이 가능하다. 또한 마이크로프로세서를 이용한 제어부에서는 주변장치부로서 PLC와의 인터페이스 회로를 설계하고, RS-485 통신기반의 주변 장치 인터페이스를 구성하도록 하였다. 센서정보수집노드는 시스템제어부내에 장착하여 무선센서노드에서 전송한 패킷이 실시간으로 수집되도록 하였으며, 무선센서노드와 센서정보수집노드 간 통신은 100m 거리에서는 원활한 무선통신이 가능하도록 하였다.

본 논문에서는 밸브바디 내 미소자기 감지를 위하여 마그네틱 센서를 사용하여 설계한 자기센서검출부를 실제 구현하여 온도 변화 등 외부 환경변화에 따른 보정작업 없이 스틸볼이 위치한 단면에 자기센서 검출부를 배치하여 그 정보를 수집하도록 하였다. 자기센서검출부는 휘스톤 브릿지형태의 센서 출력을 검출하기 위한 차동 증폭부를 구현하고, 차동증폭기의 출력에 포함된 오프셋 신호의 제거 및 저주파 기저선 변화의 제거를 위한 고역통과필터를 구현하였다.

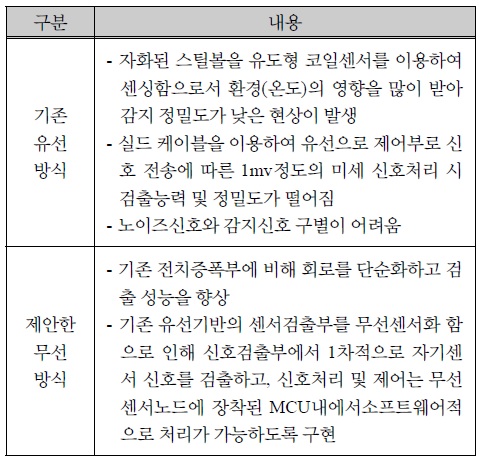

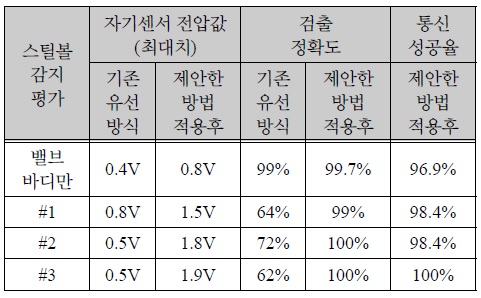

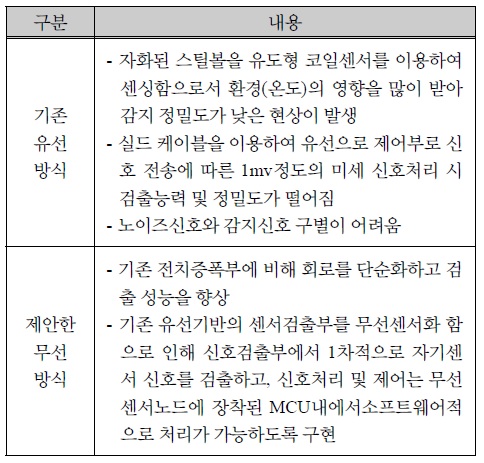

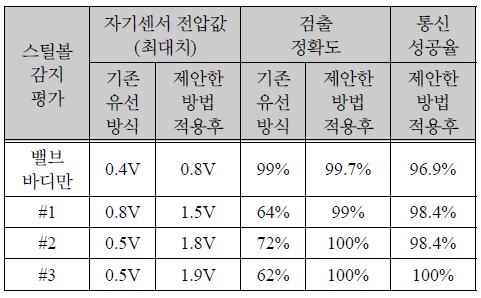

또한, 센서의 출력에 포함된 고주파 잡음의 제거 및 검출부 출력신호의 출력임피던스를 낮추기 위한 버퍼회로를 구현하였으며, 부가적으로 미세신호 증폭을 위한 추가적인 다층구조의 증폭부, 컨베어의 회전속도에 의한 잡음, 시스템 제어부의 인버터 등 고주파 노이즈 필터링 처리를 할 수 있도록 구현하였다. 기존 유선방식의 전치신호처리부는 그림 5에 나타내었다. 표 1은 기존 유선방식과 제안한 방식의 주요 특징들을 보여주고 있다.

기존 유선방식과 제안한 방식 비교

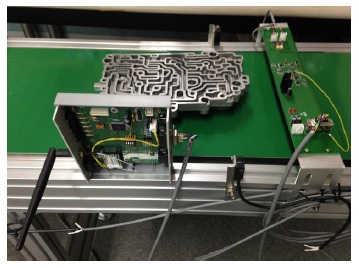

그림 6은 본 논문에서 제안한 무선미소자기시스템을 컨베어벨트에 장착한 모습을 보여준다. 센서검출부에 포함된 전치 신호처리를 통해 검출된 신호는 신호처리부로 전달되도록 구현하였으며, 이 신호의 버퍼링 및 2차 필터링과 아날로그 신호를 디지털신호로 변환하여 무선센서노드로 전달하기 위한 신호처리부를 기존 하드웨어로 처리했던 것을 소프트웨어적으로 구현하였다. 또한, 스틸볼 검출부로부터 출력되는 멀티채널 센서신호의 잡음제거를 위한 능동필터 및 안정적인 신호증폭을 위한 다층구조의 신호증폭 및 신호조절 기능 구현을 통해 성능개선 결과를 분석할 수 있도록 하였다.

컨베어 이송장치에서의 밸브바디 내 미소자기감지를 위한 전체 시스템 구현결과는 그림 7에 나타내었다. 센서정보수집노드는 시스템제어부내에 장착하여 무선 센서노드에서 전송한 패킷이 실시간으로 수집되도록 구현하였으며, 무선센서노드와 센서정보수집노드 간 통신은 100m 거리에서는 원활한 무선통신이 가능함을 실험을 통해 확인하였다.

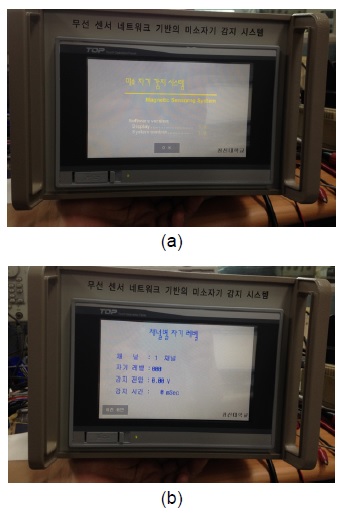

시스템의 간단한 제어정보 및 운영 정보를 터치기반의 Graphic-LCD를 이용하여 그림 8(a)와 같이 표시하였고, 보다 자세한 운용을 위하여 PC 모니터링 프로그램과의 시스템 연동할 수 있도록 적용하였다.시스템 모니터링부는 각 채널별로 모니터링이 가능하도록 구성하였으며, 자기센서검출부와 모니터링부의 상호호환성을 높여 센서 채널이 가능하도록 그림 8(b)와 같이 구현하였다. 모니터링 화면은 채널번호, 자기레벨 수치, 감지전압, 감지시간으로 구성되며, 이들 정보들은 텍스트 파일로 저장되어 데이터 분석에 활용이 가능하다.

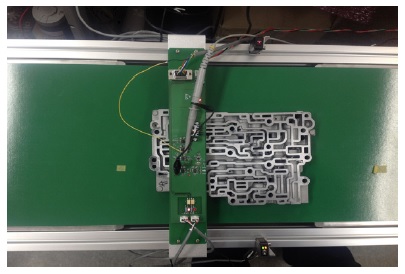

스틸볼 감지 성능평가를 위해 컨베어 이송장치에서의 밸브바디 내에 삽입된 스틸볼 감지 실험을 그림 9와 같이 수행하였다. 본 시스템 성능평가에서는 컨베어벨트 위에 밸브바디만 이송시키는 경우, 밸브바디에 스틸볼을 1개 삽입, 2개 삽입 등 다양한 상황에 따라 검출 성능을 평가하였다. 감지 성능평가 결과는 표 2와 같이 나타났으며, 기존 유선방식과 본 논문에서 제안한 방법을 적용하여 밸브바디 내 스틸볼 감지 성능평가 결과를 나타내었다.

[표 2.] 기존 유선방식과 제안한 방법 적용 결과 비교

기존 유선방식과 제안한 방법 적용 결과 비교

자기센서 전압값을 기준으로 기존 유선방식에서는 0.4V~0.8V 정도의 전압값 변화를 보였으며, 0.4V~0.5V 범위에서의 노이즈 신호 유입으로 인해 자기센서검출이 부정확하였다. 제안한 방법을 적용하였을때 자기센서 전압값은 0.8V~1.9V 범위에서 최대치를 보였으며, 기존 유선방식과는 달리 자기센서 전압 값이 노이즈 신호와 분리 가능한 것을 확인할 수 있었다. 컨베어 이송장치에 밸브바디만 통과시킨 경우 기존 유선방식과 제안한 방법 적용후의 검출정확도 성능은 큰 차이는 보이지 않았으나, 밸브바디 내에 스틸볼이 삽입된 경우에서의 결과는 표 1과 같이 나타남을 알 수 있다. 또한, 통신성공율은 96.9%이상의 결과로 나타났으며, 이는 기존 유선방식보다 에러율이 많이 발생할 것으로 예측했던 결과와는 다른 차이점을 보였다. 기존 유선기반의 시스템에 비해 자기센서 전압값 변화, 검출 정확도가 향상되었음을 결과를 통해 알 수 있었으며, 통신성공율분석을 통해 미소자기시스템의 무선화가 가능한 것을 확인하였다.

본 논문에서 제안한 시스템 구현을 통해 기존 시스템에서의 스틸볼 감지 및 위치 모니터링뿐만 아니라 노이즈 및 신호지연 또한 최소화 할 수 있도록 하였다. 이는 기존 유선 방식의 시스템과 비교했을때 자기센서 전압값 변화, 검출 정확도 성능 평가를 통해 노이즈 및 신호지연을 최소화 한 결과를 얻었으며, 기존 시스템에 비해 신호검출부 회로의 단순화, 유선기반 시스템을 무선화하는데 성공, 정확한 스틸볼 검출 성능을 향상시키는 결과를 얻었다. 향후 연구로서 스틸볼 성능평가를 통한 데이터 분석이 필요할 것으로 사료된다.