함정에 사용되는 많은 탑재장비는 충격하중을 견딜 수 있도록 설계되어야 한다. 현재 우리나라 해군에서는 함정 탑재장비 및 받침대의 수중폭발에 대한 내충격 성능은 충격시험을 통하여 확인하되, 중량과 제원 고려시 충격시험이 불가한 경우에는 이론해석을 통하여 확인하도록 규정하고 있다. 이론해석 및 평가 방법으로는 일반적으로 미해군의 DDAM(Dynamic Design Analysis Method)(NAVSEA)을 사용하고 있다. 그러나 DDAM은 모드중첩법을 바탕으로 하는 선형 해석방법이기 때문에 비선형 강성특성을 갖는 탄성마운트를 부착한 경우에는 사용할 수 없다. 따라서 최근에는 탄성마운트를 고려하기 위하여 독일의 BV043 (Federal German Army Procurement Office, 1985)에 의한 해석 방법을 사용하기도 한다.

특히 충격하의 영향이 매우 큰 탑재장비의 경우 탄성마운트를 설치하여 충격에너지를 흡수하고 함정 구조물 및 탑재장비의 안전성을 확보할 수 있도록 설계적 조치를 취하고 있다 (Naval Sea Systems Command, 1989). Han, et al. (2011)은 함정 탑재장비의 내충격 성능 평가를 위해 사용되는 BV043과 DDAM에 사용되는 충격 스펙트럼을 비교 분석하였다. 탄성마운트의 개수 및 위치는 통상 많은 경험을 토대로 판단되고 배치되며, 프레임 지지구조의 형태, 탑재장비의 중량, 중량분포의 다양성, 탄성마운트 형태 및 적용조건에 따라 구조 응답을 고려하여 배치하여야한다. 이러한 이유로 함정에 탑재되는 장비의 탄성마운트 배치를 위해 다양한 방법이 시도되어 왔다. Park, et al. (2001)은 확률론적 최적화 방법의 하나인 SA(Simulated Annealing) 알고리즘을 사용하여 탄성마운트 최적 배치를 위한 연구를 수행하였으며, Kim, et al. (2004)은 구속 최적화 문제의 효율적인 방법으로 SQP(Sequential Quadratic Programming) 최적화 기법을 사용하여 탄성마운트의 배치 최적화를 수행한 바 있다.

탄성마운트의 설치 위치는 탄성마운트의 용량 및 지지구조의 고유주기와 폭발 하중의 지속시간 등의 동 특성에 따라 최적으로 결정되어야 효과적으로 응력 저감 역할을 수행할 수 있다. 따라서 본 연구에서는 탄성마운트의 구조 응답 및 응력 예측과 최적위치 결정을 위한 방법을 제안하고자 한다. 이를 위하여 함정에 사용되는 탑재장비에서 단순 지지조건에서의 충격해석과 탑재장비 프레임 지지구조에서 탄성마운트 배치 결과를 비교하였고, 효과적인 탄성마운트 최적 배치를 유전적 알고리즘 (Genetic Algorithm, GA)을 사용하여 구하였다. 또한 탄성마운트의 최대 허용하중의 변화에 따른 최적 배치 결과를 비교 분석하였고, 탄성마운트 배치에 따른 응력 및 동 특성 차이를 비교하여 기술하였다. 또한, 탄성마운트에 작용하는 반력을 신속하게 평가하고 합리적인 수준의 반력 계산을 위하여 해석 시스템을 개발하였고, 새로운 형태의 탄성마운트에 대한 합리적인 배치를 결정할 수 있는 탄성마운트 배치 최적화 시스템을 개발하였다. 시스템은 ① 3-D Grillage 모델을 이용한 구조 응답 해석 시스템, ② 탑재장비 프레임 지지구조에서의 반력 및 변형량 가시화 프로그램, ③ 탄성마운트 최적 배치 프로그램으로 구성하였다.

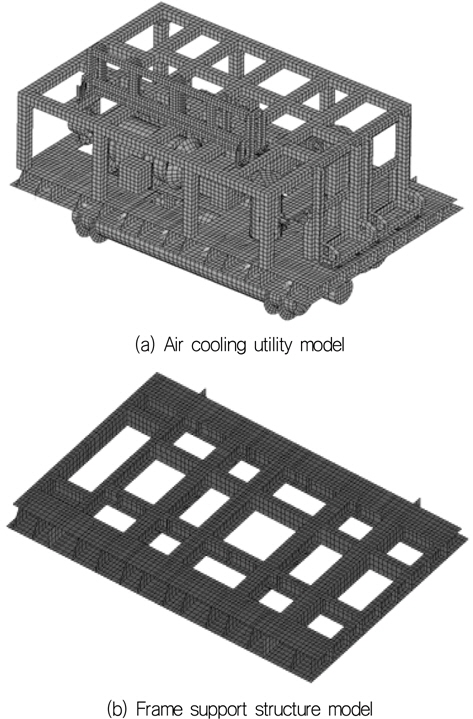

함정에서 사용되는 냉동기를 지지하는 구조 예를 Fig. 1에서 나타내었다. 통상 냉동기와 같이 탑재장비 자체의 기진력이 있는 함정용 탑재장비의 경우 선체에 직접 장비를 탑재하지 않고 탑재 장비용 프레임 지지구조에 탄성마운트를 설치하여 선체에 탑재하는 방식을 채용한다. Fig. 1의 상부에서 프레임 지지구조를 포함한 전체 탑재장비를 보여주고 있으며 하부는 프레임의 하부 지지구조를 나타내고 있다.

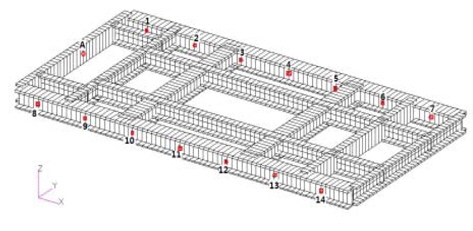

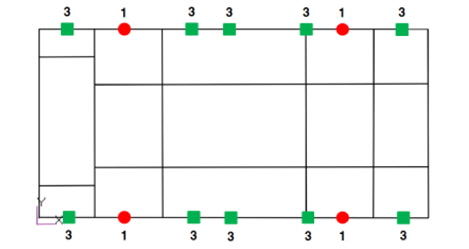

충격하중의 영향이 매우 큰 탑재장비의 경우 탄성마운트를 설치하여 충격에너지를 흡수하고 함정 구조물 및 탑재장비의 안전성을 확보할 수 있도록 설계적 조치를 취하고 있다. 제 2장에서는 프레임 지지구조가 단순지지일 경우와 탄성마운트 설치일 경우에 대해 충격해석을 수행한 후 탄성마운트 설치의 유효성을 나타내었다. 본 논문에서는 탑재장비의 안전성 평가보다는 프레임 지지구조와 탄성마운트에 관점을 두었기에 프레임 하부 지지구조만을 대상으로 보 요소를 사용하여 이상화하였다. Fig. 2에서 하부구조의 해석모델과 구속조건/탄성마운트 설치 위치를 보여주고 있다.

지지구조를 포함한 전체 중량은 약 12.0톤이며 지지구조의 상부에 67% 정도, 하부에 33% 정도 중량이 분포되어 있다. 상부의 장치에 해당되는 중량은 지지구조 전체에 고루 분포시켰으며 하부의 장치에 해당하는 중량은 하부장비가 프레임 지지구조와 연결되는 부위에 집중하여 배치하였다.

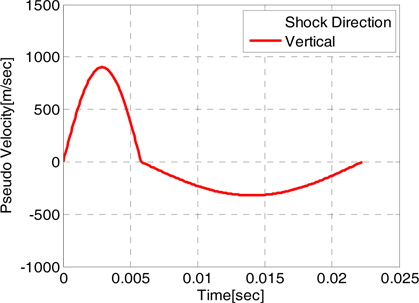

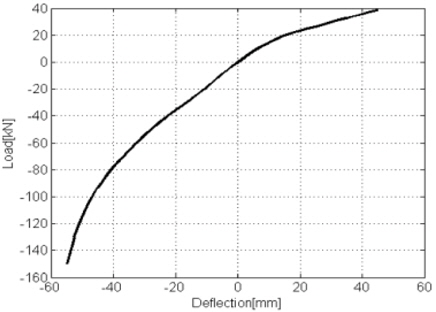

프레임 지지구조에 적용되는 수직방향 충격하중은 Fig. 3과 같으며, 장비 질량과 프레임 구조의 자중이 관성력으로 작용한다. 적용되는 구속조건은 Fig. 2의 지지위치에서 다음과 같은 두 가지로 나누어 고려하였다. 탄성마운트는 Fig. 4에서 나타낸 하중-변위 특성을 갖는 것을 택하여 적용하였다.

CASE 1: 단순지지 CASE 2: 탄성마운트 지지구조

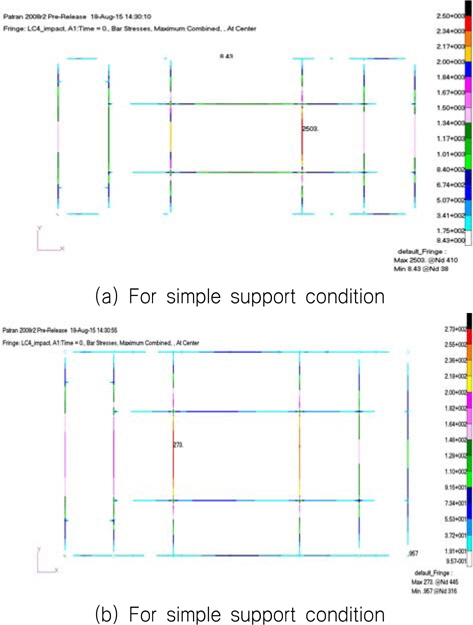

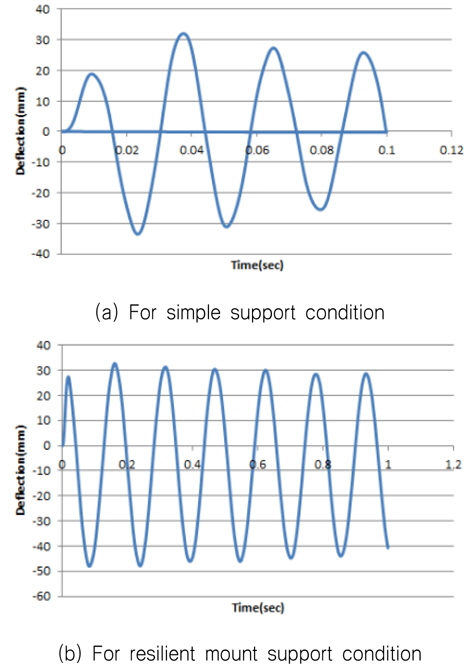

단순지지 조건 하의 지지구조에서의 충격하중에 의한 구조 응답으로서 등가응력을 Fig. 5(a)에 나타내었으며, 탄성마운트 설치에 의한 지지구조에서의 등가응력을 Fig. 5(b)에 나타내었다. Fig. 5(a)와 (b)의 결과를 비교하면 단순지지조건에 비해 탄성마운트 지지조건에서의 응력값이 현저하게 감소함을 알 수 있으며, 이를 통해 탄성마운트의 설치에 의한 응력 저감효과를 알 수 있다. 또한 Fig. 6(a), Fig. 6(b)에서 프레임 하부구조의 A점(Fig. 2 참조)에서의 충격하중 하의 시간에 따른 처짐량을 보여주고 있다. 탄성마운트 지지에서 처짐량이 단순지지 조건일 경우보다 큼을 알 수 있으며, 구조응답에서 큰 차이가 있음을 알 수 있다.

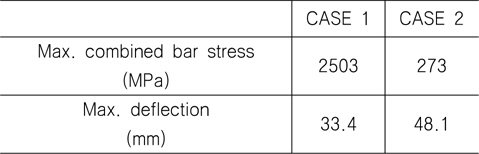

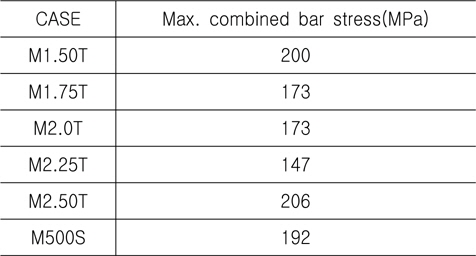

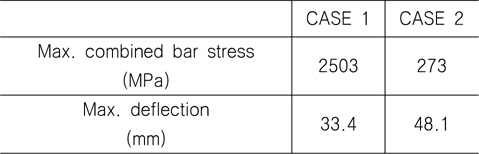

Table 1에서 CASE 1과 CASE 2에서 지지구조에서의 최대 응력값과 처진량을 보여주고 있다. 이런 탄성마운트의 설치에 의한 응력 저감효과는 탄성마운트의 설치 개수 및 위치에 따라 많은 영향을 받고 있기 때문에 이에 대한 설계적 고려가 필수적이다.

[Table 1] Max. combined bar stress and deflection

Max. combined bar stress and deflection

탄성마운트의 개수 및 위치를 결정하기 위해서는 프레임 지지 구조의 형태, 탑재장비의 중량, 중량분포 특징, 탄성마운트 용량과 형태 및 적용조건을 고려하여야 한다. 또한 탄성마운트 배치를 위한 함정 내 공간적 제약과 지지구조의 동 특성에 따라 개수와 위치를 결정하여야 한다. 특히, 설치 개수는 비용과 관련 되므로 최소의 개수를 결정하여야 하며, 모든 탄성마운트 위치에서 최대 허용하중을 만족하는 반력이 발생하도록 결정하여야 한다. 이러한 최적의 개수 및 위치를 결정하기 위해서는 각 설계 변수를 고려한 최적화 알고리즘과 이에 대응하는 구조 응답 해석 및 최대 허용하중 검증 절차가 동시에 고려되어야 한다. 본 연구에서는 앞서 언급한 바와 같이 최적화 과정에는 유전자 알고리즘을 적용하고, 구조 응답 해석에는 격자 모델을 이용하였다. 본 장에서는 탄성마운트의 최적 배치를 수행하기 위한 과정에 대해 기술하였다.

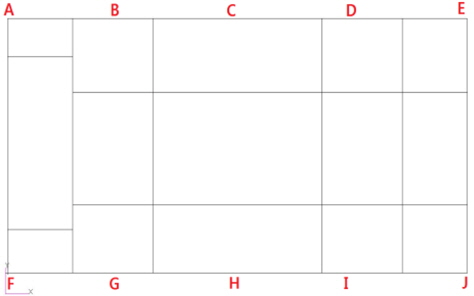

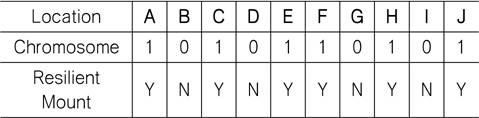

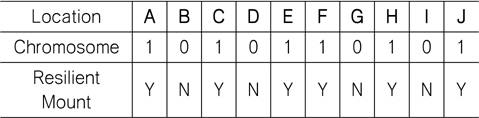

탄성마운트 배치 최적화는 유전적 알고리즘(Genetic algorithm, GA) (Mitchell, 1998)을 이용하여 구성하였다. GA에 사용한 염색체는 탄성마운트 설치 유무를 표현하고 있으며, 0 인 경우 탄성마운트가 설치되지 않는 상태이며, 1 이면 탄성마운트가 배치되는 상태인데, 10개 탄성마운트 설치가 예상되는 경우 유전자의 염색체는 길이가 10개인 1101100001과 같은 형태가 될 수 있다. 즉 Fig. 7에서 보이는 A에서 J 위치까지의 예상 설치 위치가 설계변수로 설정될 경우 Table 2와 같은 각 위치에서 염색체의 기호(1 또는 0)는 탄성마운트의 설치 유무를 의미한다.

[Table 2] Sample of design parameters and chromosome

Sample of design parameters and chromosome

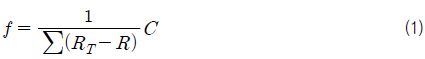

적응도 함수(fitness function)는 GA에서 유전자의 적응도를 표현하는 것으로 본 프로그램에서는 탄성마운트 위치에서의 반력을 3차원 구조해석을 통하여 구하고 식 (1)과 같이 구하였다. 탄성마운트 특성치와 안전율 등을 고려하여 최대 탄성마운트의 허용하중을 선정해야 한다. 최대 탄성마운트 허용하중과 각 마운트 위치에서의 반력값 차이의 합의 역수를 적응도로 정의하였고, 적응도 함수는 식 (1)과 같다.

여기서 RT는 탄성마운트의 최대 허용하중이며, R은 탄성마운트 위치에서의 반력값이며, C는 적응도 함수의 수렴을 위한 계수이다. 반력은 압축하중만 작용해야 하며 최대 허용하중보다 큰 경우는 벌점(penalty)을 부여하여 적응도(fitness)가 매우 낮도록 조정하였다. 유전 연산자는 교배와 돌연변이를 사용하였고, 비례 선택법을 적용하였다.

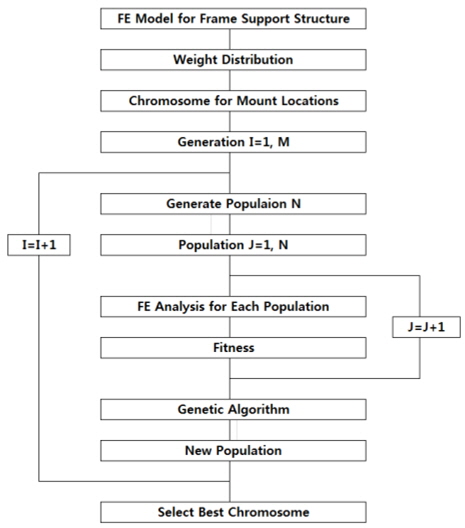

마운트 배치 최적화 프로그램은 GA를 사용하여 Fig. 8과 같은 순서로 구성되어 있다. 본 프로그램의 주요 특성은 다음과 같다.

- GA 교배 과정 중에는 각 경우에 대응하는 동적 구조해석이 필요하며, 이 해석에는 많은 시간이 필요하다. 따라서 선형 정적 구조해석을 이용하여 지지점에서 반력을 구하는 것으로 간략화하여 시간과 제한조건을 줄였다. - 강체운동을 방지할 수 있는 경계조건을 부여한 구조해석 모델이 필요하다. 사용자가 탄성마운트를 배치할 예상 위치에 대한 데이터를 염색체 구성요소로 채택하며, 미리 경계조건으로 배치된 위치를 제외한 모든 위치를 선택해도 무방하나 실행시간이 기하급수적으로 증가하기 때문에 설치 예상위치를 정의하는 것이 시간상 수렴하는 것에 유리한 것으로 가정하였다. - 유전적 알고리즘에서 세대 수(No. of generation) 및 개체 수 (No. of population)가 클수록 다양한 염색체를 통하여 최적해를 찾는 것이 일반적이지만, 문제해결에 필요한 시간 및 용량 등의 문제로 가장 적절한 세대 수와 개체 수를 결정해야 한다. 본 대상 문제에서는 세대 수 30과 개체 수 50 으로도 충분히 최적해를 찾고 있음을 확인하였다. - 최적 배치 프로그램을 통해 얻은 탄성마운트 설치 위치는 반력만을 고려해서 구한 위치이기 때문에 운용상 고려해야 할 문제점 등은 고려하지 않았다. 따라서 프로그램에서 구한 위치에서 발생할 수 있는 문제점 등을 고려하여, 설계 변경 안에 따라 충격해석을 수행하여 안전성을 검증하면 효율적으로 사용 가능할 것으로 가정하였다.

GA에 의한 탄성마운트 배치 최적화 기법을 함정 탑재장비의 프레임 지지구조에 적용하여 그 유용성에 대한 검토를 수행하였다. 대상은 제 2장의 구조해석 보 모델과 동일한 모델을 택하였으며, 탄성마운트 설치 예상위치를 유전자로 정의하였다. 본 냉동기 장치의 지지구조 하부에 탄성마운트를 설치할 수 있는 위치는 장치와의 간섭 등으로 한정될 수밖에 없으며, Fig. 9에서 탄성마운트 설치 가능 위치 및 강체운동을 방지하기 위한 절점을 보여주고 있다. 본 지지구조의 경우 긴 변의 외곽 보 구조에만 설치가 가능하고 중간 부재에서는 탑재장비와의 간섭으로 설치할 수가 없는 특징을 가지고 있다. 따라서 가장 최적의 탄성마운트 배치에 한계가 있으나 주어진 제한조건하에서 최적의 탄성마운트 배치를 구해보고자 일련의 수치해석을 수행하였다. 탄성마운트의 경우 탄성마운트가 견딜 수 있는 최대 허용 하중이 명시되어 있으나, 배치 시에는 여러 가지 불확실한 사항과 시공시 문제점 등을 감안하여 약간의 여유치를 두고 최대 허용 하중을 정하는 것이 바람직하다.

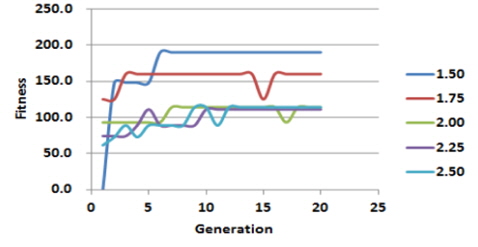

본 논문에서는 탄성마운트의 최대 허용 하중을 0.5톤에서 2.5톤까지 0.25톤 간격으로 설정할 경우 각 허용하중에 따른 마운트의 최적 개수와 위치를 본 시스템으로 구하였다. 하중분포와 탄성마운트 설치위치의 제한으로 0.5톤에서 1.25톤까지의 탄성마운트로는 만족할 만한 결과를 얻지 못하였다. 이런 경우 몇몇의 마운트 위치에서 최대 허용하중을 넘는 경우가 발생한 경우이다. Fig. 10에서 세대 수 증가에 따른 적응도 함수의 수렴도를 보여주고 있다.

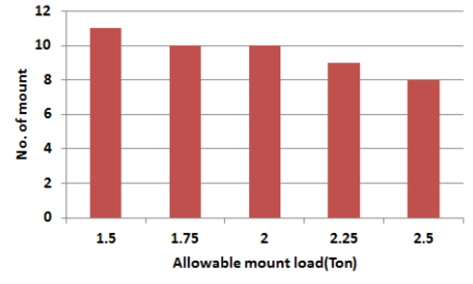

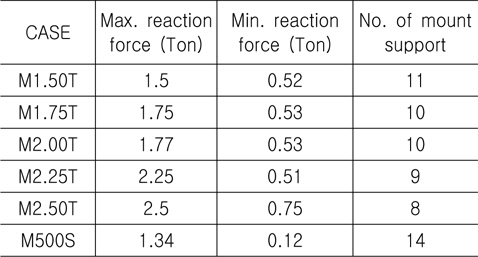

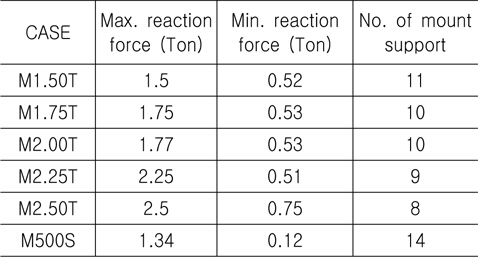

Fig. 11에서 최대 허용하중에 따른 탄성마운트 설치 개수를 보여주고 있으며, 탄성마운트의 허용하중이 클수록 설치 개수가 감소하고 있음을 알 수 있다. 또한 탄성마운트 허용하중에 따라 각 지지구조의 마운트 설치 위치에서의 최대 및 최소 반력값을 Table 3에서 보여주고 있다. 마운트 설치 위치에서 최대 반력치와 최소 반력치의 차이가 작을수록 마운트 설치위치가 최적에 가깝다고 판단된다. 그러나 본 지지구조의 경우 최대 반력값은 허용치에 근접하고 있으나 최소값은 매우 작은 값을 보여주고 있다. 이는 구조부재 배치에 있어 하중 전달의 과정을 이해하면 국부적으로 하중이 집중될 수밖에 없는 형태임을 알 수 있다.

[Table 3] Reaction forces at resilient mounts and number of resilient mount under static load

Reaction forces at resilient mounts and number of resilient mount under static load

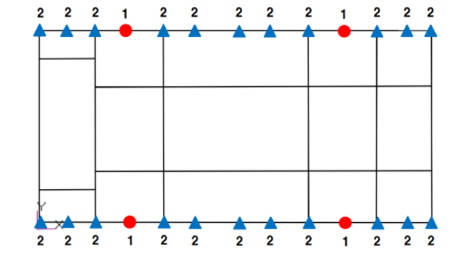

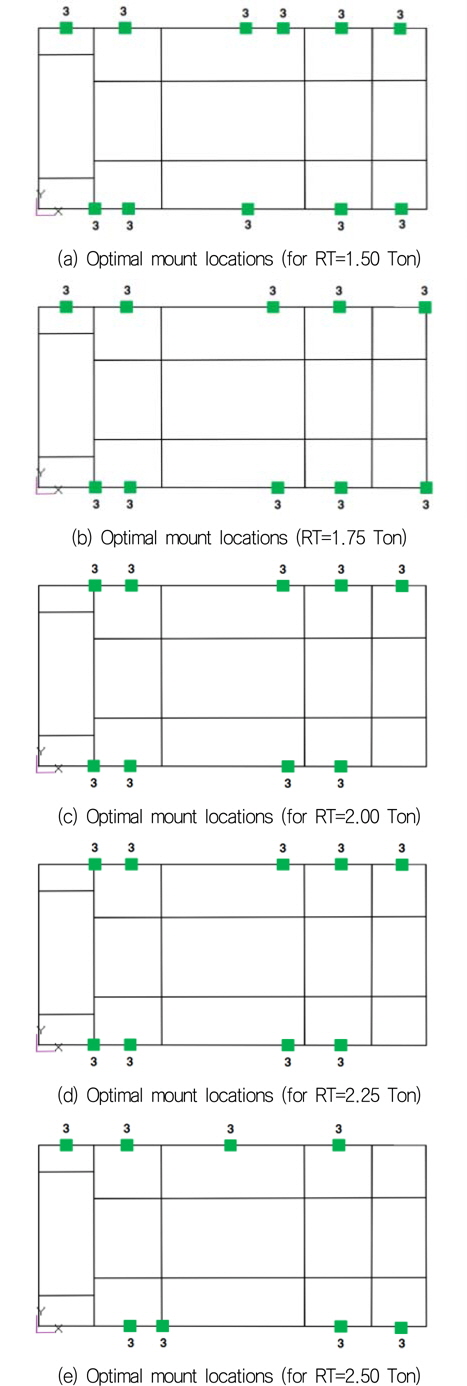

Fig. 12에서 탄성마운트 최대 허용하중에 따른 마운트 최적 배치에 대한 위치 결과를 보여주고 있다. 그림에서 절점표시 1은 강제운동 방지를 위한 기본 탄성마운트 위치이고 절점표시 2는 최적화 과정을 통해 얻은 결과이다. 최적화 과정을 통하여 구한 탄성마운트의 위치는 통상 일정 간격의 배치에 기반을 둔 것과 상당한 차이를 보여주고 있다. 이것은 본 지지구조는 짧은 변 및 내부 부재에서는 탄성마운트 설치가 불가하고 긴 변의 외곽선에서만 탄성마운트 배치가 가능하다. 따라서 짧은 변의 부재에서 많은 처짐이 발생하며, 등간격 배치의 탄성마운트에서는 반력의 차이가 커지는 경향이 있다. 최적의 탄성마운트 배치가 되기 위해서는 허용하중에 근접하는 반력이 모든 지지점에서 나타나는 경우인데 본 구조에서는 탄성마운트 배치의 제한 사항으로 불가능하며 식 (1)에서 f 값이 최대가 되는 경우로 한정해서 구할 수 있다.

다음과 같은 몇 가지의 일반적인 경우와 최적화된 결과를 비교하였다. Fig. 13에서 탄성마운트가 500 mm 등간격으로 배치된 경우를 보여주고 있으며, 최적화 과정을 통해 구한 경우를 Fig. 12(a)~(c)에서 나타내었다.

- M500S: 통상 사용되는 500 mm 등간격의 탄성마운트 배치 (Fig. 13에서 1번과 3번 위치) - M1.50T: 1.5톤 탄성마운트 허용하중에서의 결과 - M1.75T: 1.75톤 탄성마운트 허용하중에서의 결과 - M2.00T: 2.0톤 탄성마운트 허용하중에서의 결과 - M2.25T: 2.25톤 탄성마운트 허용하중에서의 결과 - M2.50T: 2.50톤 탄성마운트 허용하중에서의 결과

Table 3에서 정적 하중 하에서 탄성마운트 위치에서의 최대 및 최소 반력값과 탄성마운트 설치 개수를 나타내었다.

M500S의 경우에서 보여준 것과 같이 매우 작은 반력이 나타나는 탄성마운트 위치는 비효율적인 배치임을 나타내고 있다. 최적화된 탄성마운트 배치에서의 최대 반력과 최소 반력의 범위가 상대적으로 작게 나타났으며, 허용 하중이 클수록 그 차이가 작음을 보여주고 있다.

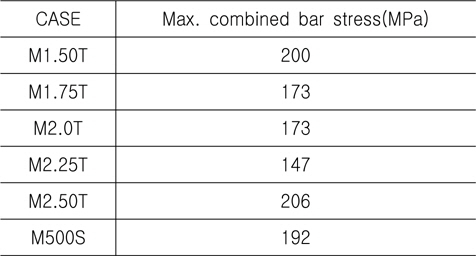

충격하중 하에서의 등가 응력을 Table 4에 나타내었다. 탄성마운트 허용용량에 따른 최적화된 탄성마운트 배치에서의 최대 응력이 500 mm 간격의 마운트 배치와 비교하였을 때 마운트 개수가 줄어들었음에도 불구하고 응력이 저감되는 것을 볼 수 있으며, 수직 충격응답의 경우에 탄성마운트 최적 배치에 대한 방향을 정하는데 활용될 수 있음을 알 수 있다.

[Table 4] Maximum combined bar stress and deflection under shock load

Maximum combined bar stress and deflection under shock load

본 논문에서는 함정에서 사용되는 탑재장비 프레임 지지구조의 충격하중 하에서의 구조거동을 파악하였고, 탄성마운트 설치를 통한 고응력 부분에서 응력을 완화하는 효과를 냉동기 장치의 지지구조의 예를 통하여 파악하였다. 또한 탄성마운트의 개수 및 설치 위치에 대한 최적화 과정을 유전적 알고리즘을 이용하여 수행하였다. 탄성마운트 허용하중에 따른 최적화 과정을 통하여 탄성마운트 개수 및 설치 위치를 구하였고, 설치 위치에 따른 반력분포 등을 분석하여 그 타당성을 입증하였다. 탄성마운트 허용용량에 따른 최적화된 탄성마운트 배치에서의 최대응력이 500mm 간격의 탄성마운트 배치와 비교하였을 때 전반적으로 응력이 저감되는 것을 볼 수 있으며, 수직 충격응답의 경우에 탄성마운트 최적 배치에 대한 방향을 정하는데 활용될 수 있음을 알 수 있다