Utilized in a variety of electronic components, electronic components industry with metallic ink technology was established itself as a major technology research and development was gradually increasing, silver ink that is excellent in conductivity and stability, have long been used in the industry of electronic components in recent years and silver ink has been the size of nanoscale particles dispersed by developing display, an electronic tag, a flexible circuit board or the like used in the semiconductor and electronics as has been highlighted in, however industry modernization of equipment by increasing the production and consumption of products generated during the production process and environmental pollutants by use of waste products is expected to bring a serious environmental problem. In this study, prepared by a wet reduction method, the manufacturing process of the silver nano-ink to the entire process of the environmental impact assessment (LCA) was evaluated using the techniques. Life cycle assessment software GaBi 6 was used as received from the relevant agencies of the silver nano-ink data with reference to the manufacturing process, building inventory was international organization for standardization (ISO) 14040, 14044 compliant LCA conducted over four stages.

다양한 전자부품에 활용되는 금속 잉크 기술은 전자부품산업의 주요 기술로 자리매김하였으며 이에 대한 연구 개발이 점차 증가하고 있다. 그 중에서 실버 잉크는 뛰어난 전도성과 안정성을 가지고 있어서 전자부품산업에 오랫동안 이용되어 왔으며 최근에는 입자 크기를 나노 크기로 분산시킨 실버 나노 잉크를 개발하여 디스플레이, 전자태그, 반도체와 연성회로기판 등에 사용되는 전자소재로써 각광받고 있다[1].

‘금속 잉크 기술’이란 기존의 전자제품을 생산하는 방식과는 달리 신문이나 잡시, 포스터 또는 기타 인쇄물을 제작하는 데 사용해 온 인쇄 기술을 전자부품의 제조에 적용하는 기술이다. 전자 잉크소재를 이용하여, 저가격의 프린팅 공정을 통해 다양한 전자소재를 제작하는 기술을 의미하며, 전자부품의 새로운 패러다임으로 여겨지고 있다[2,3]. 기존 전자부품에 사용되는 반도체 및 디스플레이 디바이스 또는 패키징 공정은 식각공정을 통하여 제조 하였다. 하지만 금속 잉크 기술을 사용하면 코팅 대상 물질이 함유된 잉크를 원하는 위치에 원하는 양만큼 도포하므로, 기존 공정에서 사용되는 리소그래피(lithography), 에칭, 리프트-오프(lift-off)의 공정을 생략할 수 있게 해준다. 따라서 유해물질의 배출을 현격하게 줄일 수 있다[4]. 따라서 금속 잉크 기술을 사용함으로써 기존 공정에 비해 더 친환경적인 전자부품을 제조할 수 있다. 그러나 이러한 전자산업기기의 첨단화는 제품의 생산량과 소비량을 증가시켜 제조 공정 중에 발생되는 환경오염 물질과 사용하고 버려지는 제품들에 의해 심각한 환경 문제를 가져올 것으로 예상된다[5]

따라서 본 연구에서는 습식 환원법에 의해 제조된 실버 나노 잉크의 제조 공정이 환경에 미치는 영향을 전과전평가(lif cycle assessment, LCA) 기법을 이용하여 평가하였고, 투입물이 다른 실버 나노 잉크 2가지 제조 공정에 대하여 환경성 평가를 하였다. 전과정 평가 소프트웨어로는 GaBi 6를 사용하였고 습식환원공정으로 제조한 받은 실버 나노 잉크의 제조 공정 데이터를 참고하여 인벤토리를 구축하였으며 ISO 14040, 14044 규격의 4단계에 걸쳐 LCA를 수행하였다.

본 연구의 목적은 습식 환원법을 이용한 실버 나노 잉크의 제조 공정에서 유발되는 환경부하를 전과정평가 소프트웨어 GaBi6를 통해 정량화하고 환경부하 원인을 규명하여 개선방안을 모색하고자 하며, 또한 기존 공정과 신공정의 환경성을 비교하고자 하였다.

2.2.1. 기능

실버 나노 잉크의 제조

2.2.2. 기능단위 및 기준흐름

1 kg의 실버 나노 잉크 제조공정을 투입물이 다른 기존공정과 신공정으로 나누어 진행하였다. 여기서 기존공정을 시나리오1, 신공정을 시나리오2로 하여 명명하겠다.

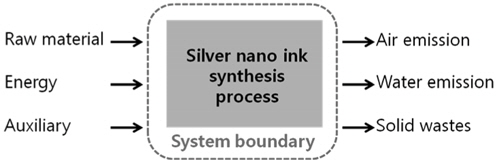

물질 전과정 평가의 특성에 맞게 전과정 중 실버 나노 잉크 제조공정을 시스템 경계로 정의 하였다. 정의된 시스템 경계에서 조사되는 투입물 및 산출물은 기본 흐름(Elementary)을 대상으로 하였다.

데이터 범주는 크게 자원, 에너지, 수계 배출물, 대기 배출물 등으로 분류하였다.

2.5.1. 시간적 경계

실버 나노 잉크 제조 공정에 사용된 데이터는 GaBi(독일) 소프트웨어를 사용하였고, 기타 데이터베이스(database, DB)는 5년 이내의 데이터를 사용하였다.

2.5.2. 지역적 경계

투입되는 원자재의 지역적 범위는 각 원자재의 해당 생산지역으로 하였다.

2.5.3. 가정 및 제한사항

1) 실버 나노 잉크 제조 방법은 공개 특허 10-2011-0020966의 금속 나노입자의 제조방법, 이에 의해 제조된 금속 나노입자 및 이를 포함하는 금속 잉크 조성물의 실시예 1, 2를 참조하였으며, 투입량은 계산에 의해 정하였다. 2) 시나리오 1에서 투입물에 해당되는 재료 중 테르피네올(terpineol)에 관한 데이터베이스가 존재하지 않고, 산출물에서도 제외도기 때문에 투입물에서 고려하지 않았다. 3) 영향평가에서 특성화와 정규화는 CML2001 방법론을 사용하였으며, 정규화를 통하여 다른 국가와의 환경부하 값을 비교하였다.

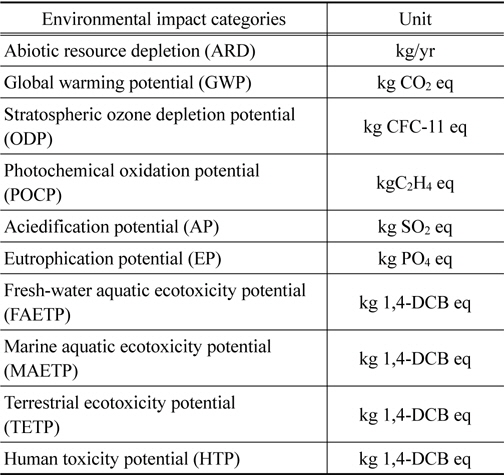

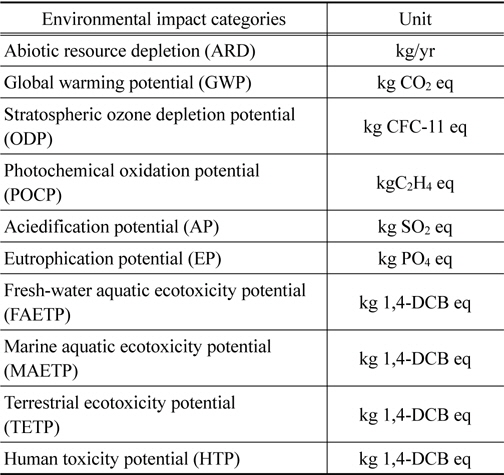

본 연구에서는 네덜란드 PRe consulting기관에서 개발한 endpoint 개념의 CML 2001 방법론을 사용하였고, 10가지 영향범주; 자원고갈(abiotic resource depletion, ADP), 지구온난환(global warming potential, GWP), 오존층 파괴(stratospheric ozone depletion potential, ODP), 광화학산화물 형성(photochemical oxidation potential, POCP), 산성화(acidification potential, AP), 부영양화(eutrophication potential, EP), 담수생태독성(fresh-water aquatic ecotoxicity potential, FAETP), 해양생태독성(marine aquatic ecotoxicity potential, MAETP), 토양생태독성(terrestrial ecotoxicity potential, TETP), 인체독성(human toxicity potential, HTP)에 대해 평가하였다.

[Table 1.] Environmental impact category (CML2001)

Environmental impact category (CML2001)

3. 전과정 목록분석 (Life cycle inventory analysis)

전과정 목록분석은 ISO (international Organization for Standardization) 14040, 14044에서 언급한 전과정 목록분석 수행 절차에 따라 수행하였다.

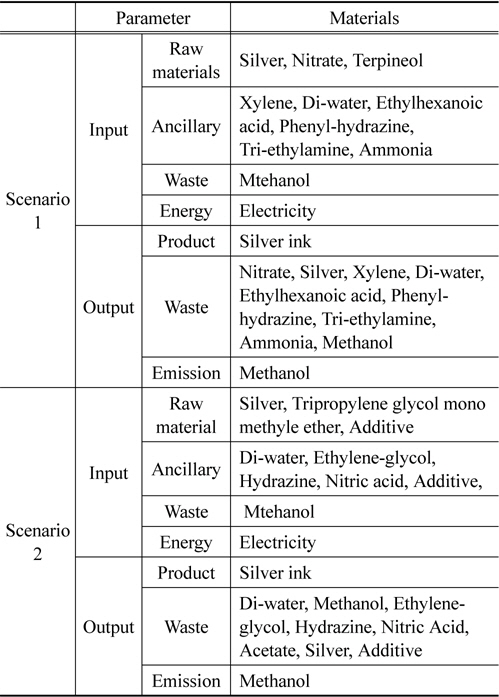

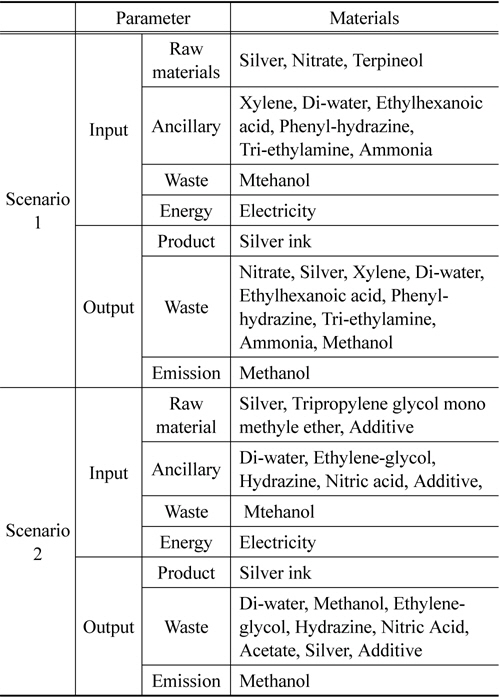

습식 환원법에 의한 실버 나노 잉크의 제조공정 중 투입물, 산출물에 대한 정보는 유관기관으로부터 받은 제조 공정데이터를 참고하여 인벤토리를 구축하였으며, 참고 문헌과 소프트웨어 데이터베이스를 통해 데이터 수집을 수행하였다. Table 4는 실버 나노 잉크 제조의 시나리오 1, 2의 투입물과 산출물이다.

[Table 4.] Data source and emission for LCA analysis

Data source and emission for LCA analysis

본 연구에서는 GaBi6 소프트웨어에 해당되는 데이터베이스를 기준으로 하여 투입/산출물 목록을 세우고 실버 나노 잉크 제조 공정에 대한 계산을 하였다.

4. 전과정영향평가 및 해석 (Life cycle impact assessment & interpretation)

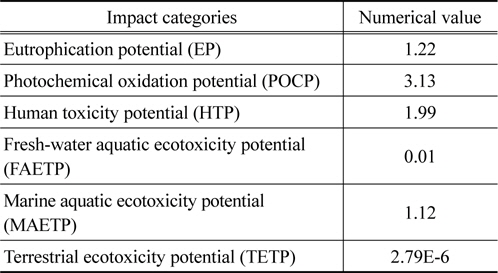

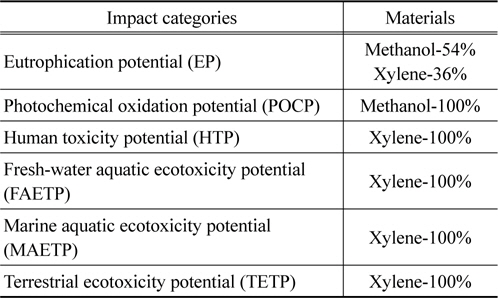

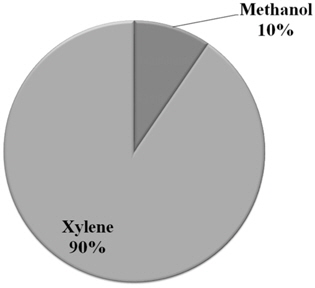

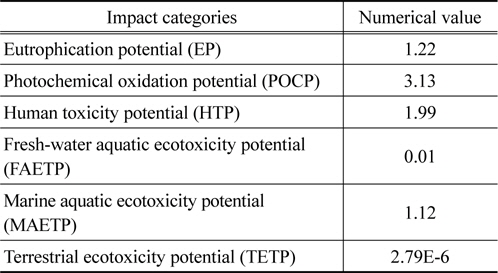

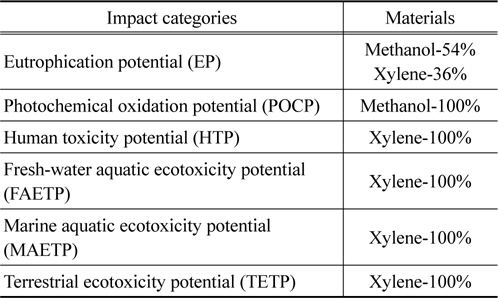

Table 2는 GaBi 6 소프트웨어를 통해 시나리오 1과 2의 잠재적인 환경 영향을 파악하기 위하여 영향평가를 실시한 계산된 결과이다. CML 2001방법론의 10가지 영향범주 중 기존 공정은 6가지의 영향범주; 광화학산화물 형성(POCP), 부영양화(EP), 담수생태독성(FAETP), 토양생태독성(TETP), 인체독성(HTP), 해양생태독성(MAETP)로 나타났으며, 기여도는 각각 광화확산화물 형성(POCP)부분이 41.9%로 나타났다. 광화확산화물형성이 가장 높게 나타난 원인은 Table 3에서 보이는 것과 같이 메탄올(methanol)에 의z해 발생되는 것을 확인할 수 있었다. Figure 2에서 투입물, 산출물 중에서 환경 부하의 원인이 되는 물질을 확인할 수 있다. 이 물질들은 메탄올과 자일렌(xylene)으로 나타났으며, 각각 10%, 90%를 자치하는 것을 확인할 수 있었다.

[Table 2.] Contribution ratio of scenario 1

Contribution ratio of scenario 1

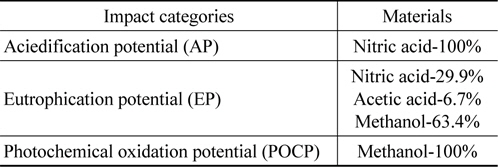

[Table 3.] The lever of contribution on impact category

The lever of contribution on impact category

[Table 5.] Contribution ratio of scenario 2

Contribution ratio of scenario 2

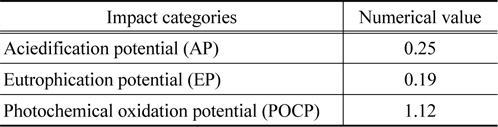

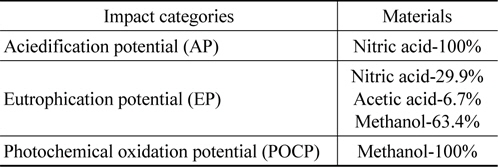

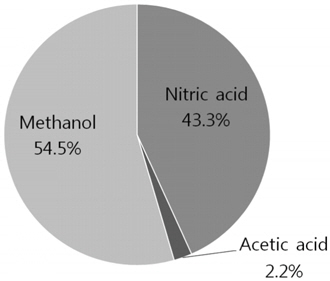

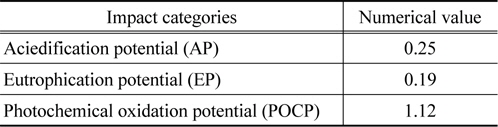

Table 6은 시나리오 1과 마찬가지로 CML 2001방법론으로 산출한 값이며, 3가지 범주; 광화학산화물 형성(POCP), 산성화(AP), 부영양화(EP)가 포함되는 것으로 확인되었다. 시나리오 2에서도 광화학산화물형성(POCP)이 가장 높게 나타났다. 그 원인은 Table 7에서 보이는 것과 같이 메탄올이 주 원인이다. 하지만 시나리오 2에서는 3가지의 범주를 보여주고 있으며, 광화학산화물형성(POCP)값이 1/3 정도의 수치로 떨어지는 것을 확인할 수 있다. 산화성과 부영양화의 경우 공정 중 사용되는 질산(nitric acid)과 아세트산(acetic acid)이 사용되어 환경 부하 값을 나타낸 것으로 판단된다. Figure 3에서 환경 부하에 영향을 미치는 물질은 질산(43.3%), 메탄올(54.5%), 아세트산(2.2%)으로 나타났으며, 이 물질들이 환경 부하에 영향을 미치는 원인으로 나타났다. 기존공정에서는 메탄올과 자일렌을 대체할 수 있는 물질을 사용하거나 사용량을 줄이 수 있는 방안을 연구한다면 환경영향범주의 환경 부하 값을 줄일 수 있을 것으로 기대되고, 신공정의 경우 질산과 메탄올의 사용량을 줄이면 환경 부하 값을 줄일 수 있을 것으로 판단된다.

[Table 6.] The lever of contribution on impact category

The lever of contribution on impact category

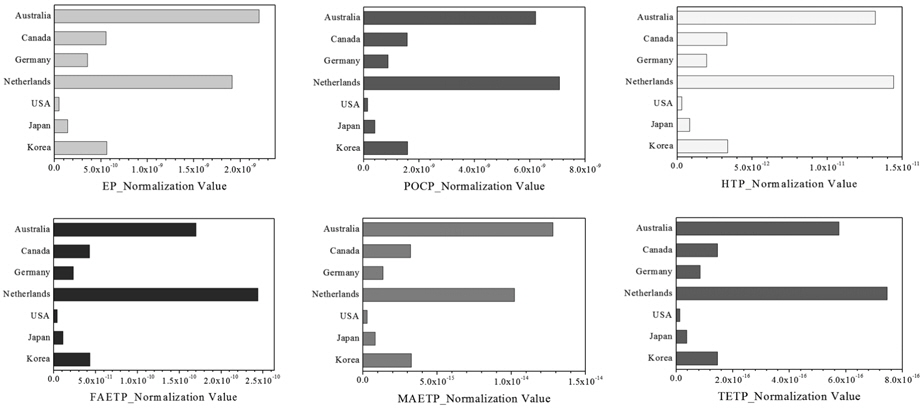

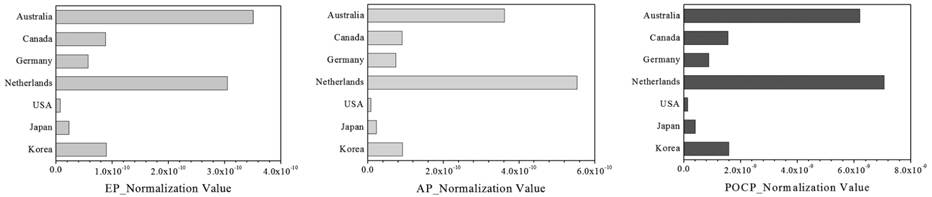

Figure 4는 시나리오 1을 국가별 정규화한 값을 비교한 결과이며 같은 투입물, 산출물의 물질과 양을 가지고 각각 다른 환경 부하 값을 갖는 것을 확인할 수 있었다. 모든 영향범주에서 오스트레일리아와 네덜란드가 다른 나라들에 비해 환경 부하 값을 높게 나타났다. 대한민국은 미국과 일본에 비해 높은 값을 갖는 것을 확인할 수 있었다. 이는 각 나라가 가지고 있는 환경 규제법에 차이가 있기 때문이라고 판단된다. Figure 5에서 시나리오 2에서의 국가별 정규화한 값에서도 같은 결과를 나타내는 것을 확인할 수 있었다.

본 연구에서는 실버 나노 잉크의 제조 공정을 기존공정과 신공정을 나누어 환경성평가를 수행하여 환경부하를 정량화하고 주요 이슈를 규명하였다. 영향평가 방법은 CML 200l 방법론을 사용하였다. 사용한 소프트웨어는 GaBi 6를 사용하였으며 도출된 결론은 다음과 같다.

1 kg의 실버 나노잉크를 제조하는 공정에서 CML 2001 방법론을 사용하여 시나리오 1과 2 모두에서 광화학산화물형성부분(POCP)에서 가장 높은 환경 부하 값이 도출되었다.

전과정영향평가 결과 실버 나노 잉크를 제조함에 있어 시나리오 1에서는 메탄올과 자일렌을 사용하기 때문에 이 물질에 대한 환경영향 범주가 발생하였고, 투입물과 산출물이 다른 시나리오 2의 방법으로 제조하였을 때, 자일렌의 사용이 없기 때문에 시나리오 1에서는 6가지 영향범주가 검출되었지만 시나리오 2에서는 3가지 영향범주가 나타났다.

이는 메탄올이 물에 유입되었을 때, 물속의 미생물에게 영양분으로 작용하여 급속도로 영향을 미칠 것으로 판단된다. 따라서 모든 공정에서 환경 부하 값을 줄이기 위해서는 메탄올의 사용량을 줄이는 공정으로 가야 환경 부하 값이 떨어질 것으로 기대된다.

국가별 정규화한 값에서 각 국가별로 환경규제가 다르다는 것을 확인했다. 네덜란드와 오스트레일리아의 경우 다른 모든 나라들에 비해 환경규제가 심한 것을 확인할 수 있고, 미국과 일본의 경우 대한민국보다 환경규제가 심하지 않은 것을 확인할 수 있다.