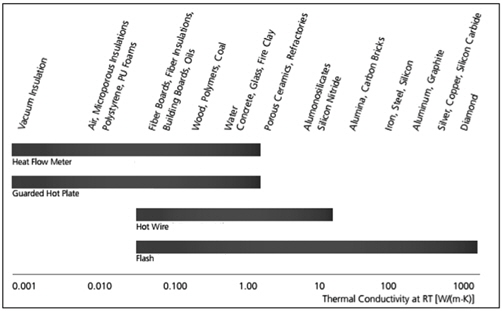

최근 들어 액화천연가스 운반선의 발주가 많이 예상되는 가운데, 액화천연가스 화물창과 관련한 연구가 활발히 수행되고 있다. 이러한 연구 중에는 화물창 재료의 극저온에서 기계적 및 피로 특성에 대한 실험(Jang et al., 2013; Lee et al., 2013; Lee et al., 2014)이 수행되었으며 전체 시스템의 단열 성능을 해석적인 방법을 통해 추정하는 연구(Kim et al., 1997; Lee et al. 2014) 등이 진행된 바가 있다. 또한 최근에는 BOG (Boil-off gas)에 대한 관심이 높아졌으며 정확한 BOG값을 찾는 것이 중요해 졌다. 이러한 액화천연가스 화물창의 단열 성능 평가 혹은 BOG계산의 경우 재료의 온도에 따른 정확한 열전도계수 값이 필요하다(Han et al., 2011). 그러나 액화천연가스 화물창에 사용되는 단열재의 경우 열전도율 값이 매우 낮고 상온에서부터 약 -160℃까지의 극저온에서 열전도율을 측정해야 하므로 선택 가능한 방법이 매우 제한적이다. 이러한 이유로 Fig. 1에 나타나있는 것과 같이 보호열판법(Guarded hot plate method)과 열유속법(Heat flow method)이 액화천연가스 화물창 재료의 열전도 계수 측정에 적합한 방법으로 알려져 있다.

보호열판법은 열유속법에 비해 상대적으로 정확한 열전도계수 값을 측정할 수 있으나 열판(Hot plate)의 전열량으로 열 유속(Heat flux)를 측정하기 때문에 시편이 커질 수록 열판이 대형화가 되어 아주 작은 전열량으로 열판의 온도를 균등하게 제어하는 것이 매우 어렵다. 따라서 시편의 형상이 복잡하거나 크기가 LNG 화물창 단열 박스와 같이 큰 경우 보호열판법은 적합하지 않다. 이에 비해 열유속법은 열유속계를 사용하여 열유속을 측정하며 보호열판법의 열판과 같은 장비가 들어가지 않아 크기가 큰 시편의 열전도율 측정에 유리하다. 그러나 열유속 법의 정확도는 열속계(Heat flux sensor)의 성능에 큰 영향을 받으며(University of Saskatchewan, 2005) 열유속계의 검정(Calibration)과정을 필수적으로 수행해야 하며 검정 과정의 정확도에 따라 열유속법의 신뢰 수준이 달라 질 수 있다(ASTM C-518, 2004). 따라서 열유속법의 단점인 낮은 정확도에 대한 보완이 필요하며 또한 극저온에서 열전도율 측정에 대한 사례가 극히 적으므로 극저온 혹은 저온에서 열유속법의 정확도에 대해 실험을 통한 확인 및 보완이 필요하다.

열유속법의 정확도를 보완하기 위해 많은 연구가 수행됐으며, 일반적으로 열유속계의 정확도를 보정하기 위해 열유속계의 보정계수인 민감도 값에 대한 연구가 많이 수행되었다. 복사형 검정장치를 이용하여 60

본 연구에서는 극저온 단열재로 주로 사용되는 PVC rigid foam, Melamine Foam 및 R-PUF (Reignforced Poly Urethan Foam)을 시편으로 사용하였으며 성능이 검증된 사용 보호열판법 열전도율 측정장비에 열유속계를 삽입한 시편을 장착하여 상온(20℃)에서 극저온(-160℃)까지 단계별 온도 조건에서 실험을 수행하였다. 이때 보호열판법과 열유속법 각각의 방법에 따른 열전도율 측정 값을 서로 상호 비교하였으며 그 결과로 부터 열유속계의 민감도값을 각 실험 온도별로 계산하였다.

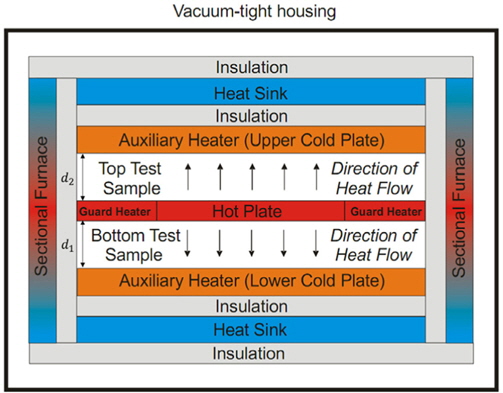

보호열판법 실험 장비는 Fig. 2와 같이 열선이 삽입된 냉판(Upper & lower cold plate)과 열판(Hot plate)을 통해 시편의 온도 차(△

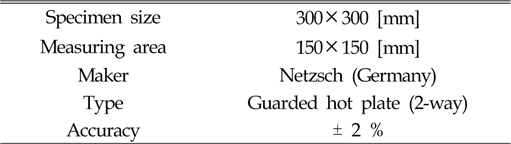

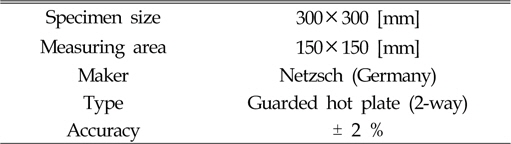

본 실험에 사용된 보호열판법 장비의 외관은 아래 Fig. 3과 같으며 장비의 사양은 Table 1과 같다. 시편이 대칭으로 두 개가 들어가는 2-way 방식임으로 열판의 면적(

[Table 1] Specification of Guarded hot plate method apparatus

Specification of Guarded hot plate method apparatus

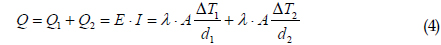

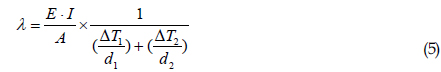

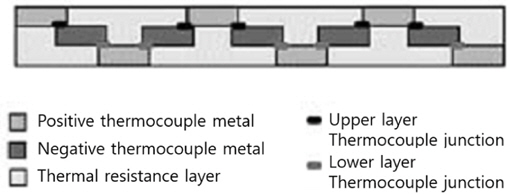

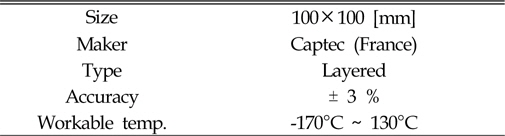

열유속법은 열판의 전열량을 일률로 가정하는 보호열판법과 다르게 열유속계(Heat flux sensor)를 사용하여 직접 열유속을 계측하고 이로부터 열전도율을 계산한다. Fig. 4는 층상형 열유속계의 기본적인 구조로 열저항 물질로 사용되는 얇은 박판 내부에 구리, 콘스탄탄 등의 금속조합이 층상으로 구성되어 있으며 금속 상단부의 접점과 하단부의 접점 사이의 온도 차(△

열유속법은 열유속계로부터 계측한 열유속과 시편의 두께(

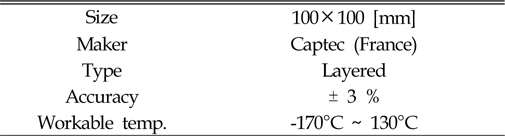

[Table 2] Specification of heat flux sensor

Specification of heat flux sensor

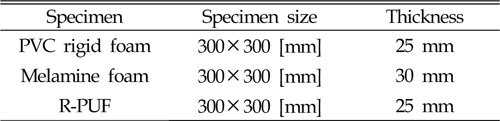

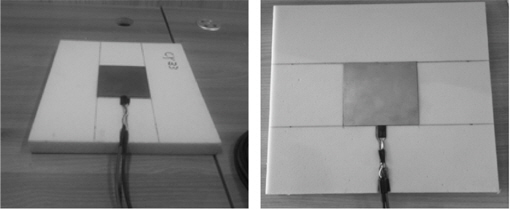

열유속계는 ASTM C-518(2004)에 제시된 방법에 따라 시편과 cold plate의 사이에 설치하였으며 Fig. 5에 나타나 있는 것과 같이 시편 중앙부의 표면을 두께방향으로 가공(1mm)하여 열속계를 설치하였다. 실험에 사용한 상용 보호열판법 장비의 권장 시편 규격에 따라 300 × 300 (mm)의 크기를 가진 직육면체 형상의 시편을 사용하였으며 해당 시편의 규격은 아래 Table 3과 같다. 시편으로 사용한 재료는 액화 천연가스 화물창 시스템에 사용되는 PVC rigid foam, Melamine foam 및 R-PUF를 사용하였다.

Specimen dimension

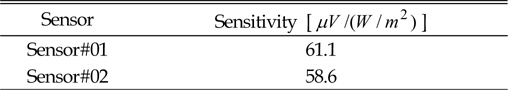

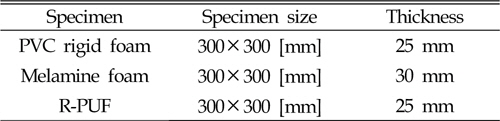

보호열판법 열전도율 측정 장비의 특성상 열유속계와 시편을 대칭으로 설치하였다. 또 열유속을 구하기 위해 열유속계의 민감도 값은 제조사에서 제공한 값을 사용하였으며 민감도 값은 아래 Table 4와 같다. 제조사에서 제시한 민감도 값은 전체 온도 범위 혹은 열유속 범위에 상관없이 같은 값을 사용하도록 제시되어 있다.

[Table 4] Sensitivity of Heat flux sensor (provided by device maker)

Sensitivity of Heat flux sensor (provided by device maker)

각 시편의 실험(Case)별 실험 온도는 -160℃에서부터 -40℃까지 40℃ 간격으로 계측하였으며 상온의 결과를 확인하기 위하여 20℃ 에서도 실험을 수행하였다. 각 측정 온도별로 정상상태에 도달했을 때의 보호열판법 열전도율 측정장비로 측정한 열전도 계수 값과 이때의 열유속계에서 계측된 전압값을 기록하였다.

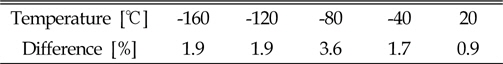

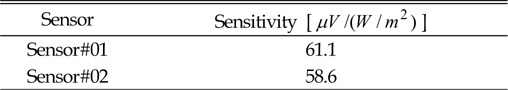

본 연구에서는 열유속계가 삽입된 시편을 보호열판법 방식의 열전도율 측정장비로 열전도율 측정 실험을 수행하였다. 이처럼 시편을 설치 하였을 때 열전도율이 매우 높은 열유속계가 보호 열판법 열전도율 측정값에 영향을 줄 가능성이 있다. 따라서 열유속법과 보호열판법 결과를 비교하기 이전에 열유속계 설치 여부에 따른 보호열판법 열전도율 측정 결과 차이를 비교하였다. Fig. 6과 Table 5는 PVC rigid foam의 열유속계 설치 여부에 따른 보호열판법 열전도율 실험 측정 결과를 비교한 것이며 총 2회의 실험을 수행하였다. 열유속계 유무에 따라 상온(20℃)에서는 0.9%로 가장 작은 차이를 보였으며 -80℃에서 가장 큰 3.6%의 차이를 확인하였다. 나머지 극저온(-160℃, -120℃)에서는 약 2%의 오차가 발생하는 것을 확인하였다. PVC rigid foam의 열전도율 값이 약 0.02W/mK인 것을 고려하였을 때 2~3%의 오차의 경우 약 0.0006W/mK 수준으로 실험 장비 오차 범위 안에 있는 것으로 판단하였다.

[Table 5] Comparison GHP results and HFM results (PVC rigid foam)

Comparison GHP results and HFM results (PVC rigid foam)

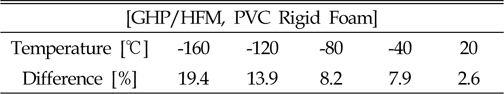

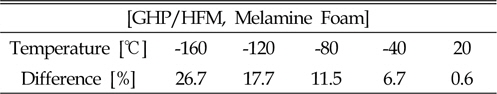

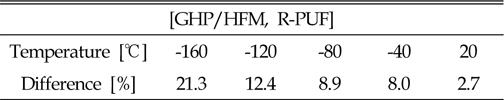

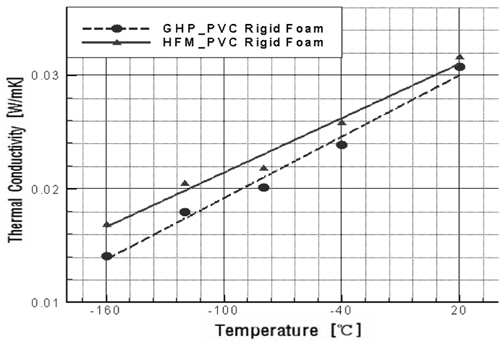

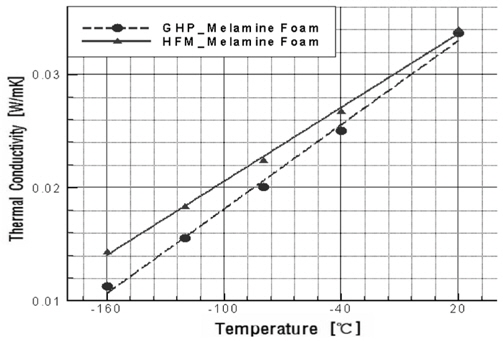

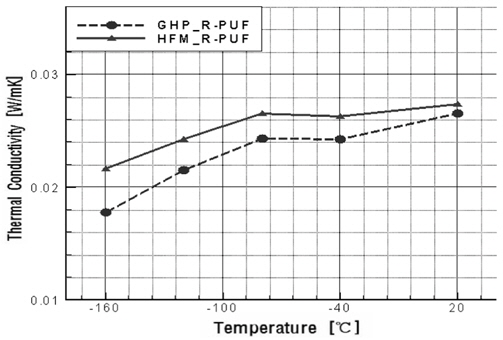

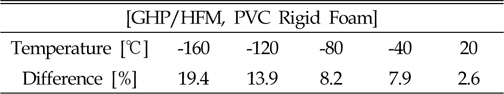

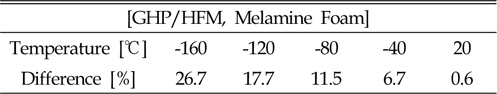

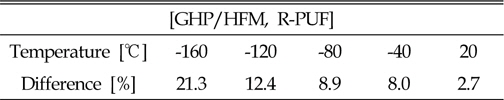

PVC rigid foam, Melamine foam 및 R-PUF를 보호열판법과 열유속법을 사용해 각각 열전도계수를 측정하여 아래 Fig. 7 ~ Fig. 9와 같이 나타내었다. 내부 가스의 천이온도에서 변곡점이 발생하는 R-PUF를 제외한 재료들에 대해서는 선형회귀 분석법을 통해 선형화하여 표기하였다. 각 재료의 열유속법과 보호열판법의 차이는 Table 6 ~ Table 8과 같이 정리하였다.

[Table 6] Difference in thermal conductivity

Difference in thermal conductivity

[Table 7] Thermal conductivity difference

Thermal conductivity difference

[Table 8] Thermal conductivity difference

Thermal conductivity difference

실험을 수행한 모든 재료 및 온도에서 열유속법으로 측정한 열전도율 값이 보호열판법에 비해 크게 계측되는 것을 확인할 수 있다. PVC rigid foam의 경우 상온에서는 열유속법 결과와 보호열판법 결과의 차이가 약 3% 내외로 크지 않으나 저온 영역에서는 약 20%내외로 커지는 것을 확인할 수 있다. Melamine foam의 경우 상온에서는 1% 이하의 매우 작은 차이가 나는 것을 확인할 수 있으며 저온에서는 약 27% 정도의 큰 차이를 보였다. R-PUF의 경우 상온에서는 3% 이하의 매우 작은 차이가 나는 것을 확인할 수 있으며 저온에서는 약 20% 정도의 큰 차이를 보였다.

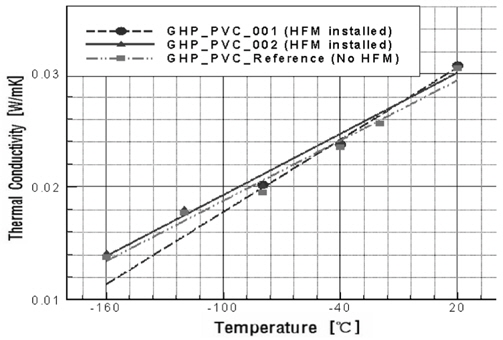

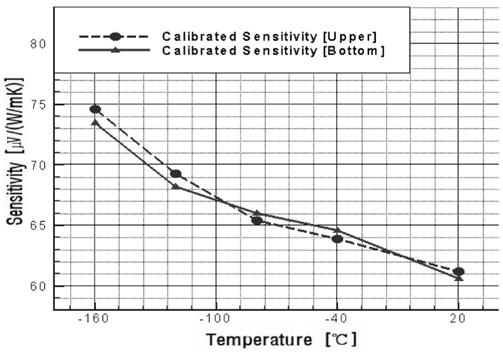

앞의 실험을 통해 같은 조건에서 성능이 검증된 상용 보호열판법 장비의 측정 결과와 열유속법의 열전도율 실험결과의 차이가 있음을 확인하였다. 특히 저온 및 극저온에서 차이가 크며 열유속법의 결과가 저온 및 극저온에서 보호열판법에 비해 열전도율 측정 결과가 높게 나오는 것을 확인할 수 있다. 따라서 이러한 차이를 보정하기 위하여 Haruyama(2001)의 연구와 같이 열유속계의 민감도 값을 수정하는 방법을 사용하였으며 열유속계의 제조사에서 제공한 민감도 값과 다르게 측정 온도별로 다른 민감도 값을 계산하였다.

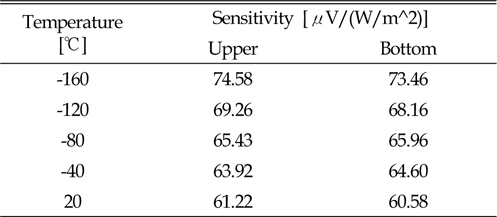

상용 보호열판법으로 계측한 열전도율과 시편의 두께 및 온도 차를 통해 열유속값을 계산하고 여기에 열유속계에서 계측된 열기전력을 통해 역으로 민감도 값을 계산하였다. 센서별 그리고 실험 온도별로 같은 방식으로 민감도 값을 계산하였으며 그 결과는 아래 Fig. 10 및 Table 9와 같다.

[Table 9] Calibrated sensitivity [average]

Calibrated sensitivity [average]

보호열판법으로 측정한 열전도율 값을 통해 보정된 열유속계의 민감도 계산 결과를 보면 실험 온도에 따라 변하는 것을 확인할 수 있다. 상온(20℃)의 경우 열유속계 제조 회사에서 제공한 민감도 값과 비슷한 값이 계산되었다. 그러나 저온 및 극저온에서는 열전도율 측정 온도가 낮을수록 열유속계의 민감도가 증가하는 것을 확인할 수 있다.

본 연구에서는 성능이 검증된 상용 보호열판법 열전도율 측정장비와 열유속계를 사용하여 R-PUF, Melamine Foam 및 PVC Rigid foam의 열전도율 측정 실험 결과를 상호 검증하였으며 상온에서 극저온 범위까지 실험을 수행하였다.

실험의 신뢰성을 확보하기 위하여 열유속계의 존재 유무가 보호열판법의 실험 결과에 어떠한 영향을 주는지 먼저 검증하였다. 실험 결과에 따르면 열유속계가 시편에 삽입됨에 따라 열전도율 값이 증가하는 것으로 나타났다. 이는 열전도율이 높은 구리판으로 구성된 열유속계의 영향으로 인것으로 판단된다. 그러나 그 차이가 2~3%로 약 0.0006W/mK 수준이며 이는 실험 장비 오차 범위 안에 위치한다. 따라서 열유속계의 존재 유무에 따른 보호열판법 실험결과의 차이는 크지 않은 것으로 판단하였다.

보호열판법 실험결과와 열유속법의 실험결과를 비교한 결과 실험에 사용한 PVC rigid foam, Melamine foam 및 R-PUF 모두 열유속법의 실험결과가 보호열판법에 비해 높게 나오는 것으로 확인하였다. 또한 상온(20℃)에서는 3% 이하의 작은 차이가 있었으나 극저온(-160℃)에서는 19~27%의 매우 큰 차이가 나타나는 것을 확인하였다. 세 가지 재료 모두 온도 감소에 따라 열유속법 결과와 보호열판법 결과의 차이가 점점 증가하는 것을 확인할 수 있다. 이는 Haruyama(2001)가 복사형 검정장치로 수행한 실험에서도 유사한 결과를 확인할 수 있다.

위의 실험 결과에 따라 저온 및 극저온에서는 열유속법의 결과가 맞지 않는 것으로 판단하였다. 따라서 이를 보정하기 위해 열유속계의 민감도 값을 각 실험 온도에 따라 수정하였다. 수정된 민감도 값을 보면 온도가 감소함에 따라 증가하는 것을 확인할 수 있다.

본 논문에서 제시한 바와 같이 온도에 따른 열유속계의 민감도 값을 계산함으로써 극저온에서의 열유속법을 통한 열전도율 계측의 정확도를 높일 수 있을 것으로 기대된다. 특히 열유속계 및 열유속법이 사용되는 액화천연가스 화물창의 단위 단열패널(Unit insulation panel) 혹은 액화천연가스 화물창의 실물모형(Mock-up)의 단열성능 평가 실험에서 신뢰할 수 있는 단열성능을 계측하는데 기여할 것으로 기대된다.

![Calibrated sensitivity [average]](http://oak.go.kr/repository/journal/15623/HOGHC7_2015_v29n2_169_t009.jpg)