Available shafts with gears at each end of the cylinder-shaped steel are widely used as power train components for automobiles. In order to automate the production of a geared shaft, there are problems to be solved. After one side of the cylinder is cut in gears, one of the problems is to determine the position of the cylinder which has been already cut. The shaft is then to be fed ahead with geared position to the chuck with jaws in geared shape. The other problem is to acquire information on an angular position of the shaft to fit to the jaws of the chuck. This paper deals with the magnetic detection sensor of gear position. Coils are installed in two places. Self-inductances of coils are detected by the changes of reluctance and are then compared. The magnetic analysis also has been carried out by the finite element analysis (FEM).

실린더형 강재의 양 끝에 기어를 갖는 기어 축은 자동차 동력전달 장치의 부품으로 널리 사용되고 있다. 기어 축을 가공하는 순서는 먼저 실린더 모양 강재의 한 쪽을 공작기계의 척에 물리고 다른 쪽을 기어로 가공한 다음, 기어로 가공된 쪽을 기어 모양 척에 끼워 물리고 가공되지 않은 쪽을 가공하는 순서로 진행된다. 이와 같은 가공 공정의 생산성과 품질 향상을 위해 자동화를 구현할 수 있다. 이 공정이 자동화되기 위해서 는 한 쪽에 기어를 가공한 상태에서 다른 쪽을 가공하려 할 때 가공된 쪽과 가공되지 않은 쪽 판별과 기어 모양 척에 정확히 기어로 가공된 강재를 끼우는 작업의 자동화가 선행되어야 한다. 이와 같은 문제의 해결을 위해서는 강재의 위치 모양의 정보를 얻기 위한 센서 시스템을 확보가 선행되어야 한다.

적용 가능한 센서로는 초음파 센서, 광센서, 자기 센서 등의 여러 종류의 센서가 있을 수 있는데, 이중 사용되는 실린더형 강재가 강자성체 물질이여서 자기 검출이 가능하고, 1mm 이하의 거리에서도 검출 성능이 우수한 자기 센서가 적합하다고 판단할 수 있다[1,2]. 자기 센서는 열악한 작업환경에서도 우수한 성능을 보이고 저가의 센서 시스템을 구축할 수 있는 장점을 가진다. 자기 센서는 인덕턴스의 변화를 이용하는데, 인덕턴스는 전류에 대한 자속의 변화로 나타나며 이를 이용하여 권선에 적절한 전류를 흐르게 하여 강자성체 물질을 검출하는 센서로 사용하거나 무접점 근접 스위치로서 사용하기도 한다[3].

본 연구는 기계 가공 및 자동화시스템 제작자와 기어 축 가공 자동화를 위한 자기 검출센서 시스템 개발의 공동연구 과정에서, 자기 검출 센서가 기어 축 가공 자동화에 적합한지를 검증하기 위해 기어의 위치에 관한 자기 검출, 위치 판별, 기어 위치각 판별을 위한 자기 해석을 수행하여 연구결과를 공동연구자에게 제공하였다. 기어 축의 가공을 자동화하고자 할 때, 기어 축에서 기어가 가공된 쪽과 가공이 안 된 쪽의 판별을 수행하고 기어 모양 척에 정확히 끼울 수 있는 위치 검출을 위해, 두 곳에 자기저항의 변화에 따른 인덕턴스를 검출하여 비교하는 자기 검출 센서 시스템을 개발하였다. 이 센서 시스템을 검증하기 위하여, 센서의 적용시에 나타나는 자기적 현상을 해석하기 위해 유한요소법 프로그램인 Flux2D을 사용하고 자기검출 센서의 전기회로 해석을 위해 Portunus 프로그램을 사용하여 수행하였다.

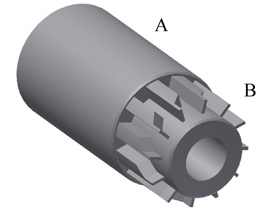

재질이 강자성체인 실린더형 강재의 길이방향의 양 끝에 기어로 가공한 것이 동력전달 장치의 부품으로 널리 쓰이는 기어 축이다. 실린더 모양의 강재를 가공하기 위해서는 몇 단계의 생산 과정을 거치는데 먼저 실린더 모양의 강재를 공작기계의 척에 한쪽을 물려 고정 시키고 다른 쪽을 그림 1에서 보는 바와 같이 기어로 가공한다. 그리고 1차 가공된 기어 축을 나머지 다른 쪽을 가공하기 위해 다른 공작기계에 옮긴다.

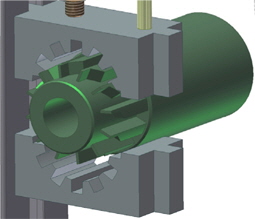

두 번째 생산 과정은 가공되지 않은 그림 1의 A지점을 가공할 때 1차 가공된 기어 축을 반원 모양의 원통형 홈통에 올려 놓고 기어 축을 밀어 그림 2에서 보는바와 같이 기어 모양 척에 끼워 물려야 하기 때문에 기어 모양 척 쪽으로 기어로 가공된 쪽이 잘 위치하고 있는지를 판별하여야 한다. 잘못된 위치로 놓여 있다면 강재를 파지하여 180° 회전을 시켜 올바른 위치에 놓도록 한다.

세 번째 과정은 기어 모양 척에 물리기 위해 기어 축의 회전위치를 기어 모양 척에 정렬되도록 하여야 한다. 잘 정렬이 되었다면 기어 축을 공압장치로 밀어 기어 모양 척에 그림 2와 같이 물린다. 마지막 과정은 가공되지 않은 쪽을 기어로 가공한다[4]. 이 때 기어 축의 생산 자동화에 문제가 되는 과정은 두 번째와 세 번째 과정이다. 이와 같은 과정은 지금까지 사람이 보고 판단하여 척에 끼우는 수작업 방식으로 생산되어 작업 능률과 생산성이 낮았다.

두 번째와 세 번째 과정을 생산 자동화하기 위해서는 각각에 필요한 정보를 요구한다. 두 번째 과정에서 기어 축을 가공 생산하기 위해서는 한쪽만 가공된 강재의 위치 정보를 필요로 한다. 그리고 세 번째 과정에서는 기어모양의 척에 가공된 쪽이 향하였는지 확인 후 기어모양의 척에 정확히 정렬되었는지 기어의 회전 위치 정보를 필요로 한다.

본 논문에서는 두 번째와 세 번째 과정에 필요로 하는 위치 정보를 자기 해석을 통하여 제공하여 기어 축 생산자동화를 할 수 있도록 하였다.

기어 축을 만드는데 사용되는 강재는 강자성체로서 자기적 특성이 우수한 편이라서 자계를 이용하는 센서로서 판별이 가능하다[1-4]. 따라서 그림 1의 A지점과 B지점에 자속 검출을 할 수 있는 두 개의 코일을 기어 축을 올려놓는 반원 모양의 원통형 홈통에 고정한다. 코일에 교류전류를 흘리면 각각 다른 자기저항에 따른 인덕턴스가 나타난다. 식 1은 인덕턴스(L)와 자기저항 (ℜ)간의 관계를 보여주고 있다.

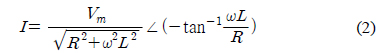

여기서 λ는 자속 쇄교수(=N ϕ)이다. 인덕턴스는 권선에 흐르는 전류에 의해 발생하는 자속에 비례한다. 따라서 그림 1의 실린더형 강재의 A지점에 근접하여 있는 코일의 인덕턴스는 회전 위치에 따라 변화가 없고 인덕턴스도 클 것으로 예상되고, 반면에 기어로 가공된 B지점에 근접하여 있는 코일의 인덕턴스는 기어의 위치에 따라 공극의 크기가 변해 인덕턴스의 변화가 심하고 돌극형 모양의 기어인 관계로 A지점의 코일의 인덕턴스보다 작을 것으로 예상된다. 따라서 이 두 코일에 교류전류를 흘리면 인덕턴스 차이에 따른 인덕턴스에 걸리는 전압과 위상이 달라질 것이다. 이를 이용하여 강재의 방향을 판별할 수 있다. 식 2는 인덕턴스와 저항이 있는 교류회로의 전압, 전류의 관계를 보여주고 있다. 동일한 인가전압과 저항(R)을 갖는 경우 인덕턴스 (L)에 따라 전류의 위상과 크기가 다름으로 인덕턴스의 변화를 알 수 있다.

여기서 인덕턴스와 저항은 직렬 연결이고, Vm은 인가전압의 최대값,

실린더형 강재의 위치를 판별하기 위해서는 가공되지 않은 부분과 기어로 가공된 부분의 자기적 해석이 이루어져야 한다. 또한 기어로 가공된 부분은 기어의 위치에 따라 자기저항이 변함으로 기어의 위치에 따른 자기적 해석이 필요하다.

자기적 해석에 사용된 1차로 한쪽이 기어로 가공된 실린더형의 강재의 모양은 그림 1과 같으며 길이 60.6mm, 외경 30.5mm 내경이 11.6mm인 중공축이다. 가공된 기어는 치가 12로 30⁰간격으로 가공되어 있으며 이 끝원의 직경은 29mm, 두께는 3.58mm, 높이는 3.86mm이다.

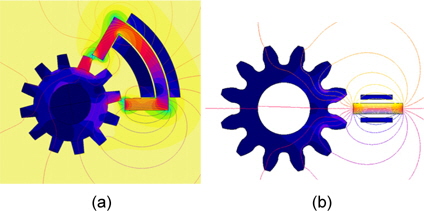

인덕턴스를 검출하기 위한 센서의 형태는 기계적인 부분과 전기적인 부분을 각각 고려해야 한다. 그림 3은 두 가지 형태의 센서의 모양을 보여주고 있다. 그림 3(a)는 C 모양으로 자기저항이 작아 전류가 적게 흘려도 측정이 가능한 장점이 있는 반면에 센서의 자성체 부분을 특별 제작해야 하고 크기가 커 생산 시스템에 부착하는데 어려움이 있는 단점이 있다. 반면에 그림 3(b)는 자기저항이 크지만 일반적으로 시중에서 구하기 쉽고 싼 장점이 있으며, 기구적으로 기어 축 생산 장치에 부착하기 쉽고 센서로서 전기적 효율은 낮지만 자속 측정용으로만 사용하는데 문제가 없어 일자형인 그림 3(b)의 센서를 선택하였다. 자기 검출 센서로서 사용된 상용 인덕터의 인덕턴스는 5[mH]이고, 인덕터의 페라이트 코어는 길이가 11mm, 반경이 1.25mm이고 인덕턴 코일의 권선회수는 185turn이다.

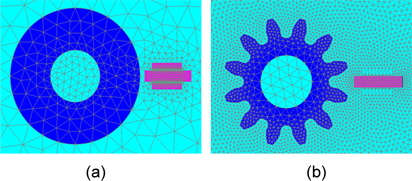

그림 4는 각각 기어로 가공되지 않은 부분과 가공된 부분에 코일이 위치하고 있고 코일에 전류를 흘렸을 때의 자속의 분포를 해석하기 위한 FEM 해석을 보여주고 있다.

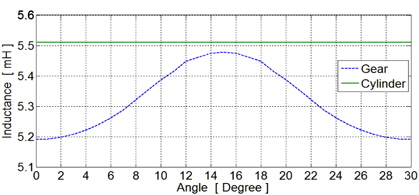

그림 5는 FEM 해석 결과를 보여주고 있으며 기어로 가공된 부분의 기어의 회전위치에 따른 인덕턴스와 기어로 가공되지 않은 부분의 인덕턴스를 각각 보여주고 있다. 이 해석에서 볼 수 있듯이 기어로 가공된 부분은 회전위치에 따라 인덕턴스가 변함으로 원하는 위치를 검출할 수 있다. 또한 기어로 된 부분의 직경이 가공되지 않은 부분보다 직경이 작고 돌극 형으로 구성되어 있어 두 부분의 인덕턴스의 최대 값의 차이를 보이고 있다. 기어로 가공된 부분의 최대 인덕턴스와 가공되지 않은 실린더형의 강재의 인덕턴스 차가 위치검출을 할 수 있을 만큼 큼을 알 수 있다[5,6].

기어 축을 가공하기 위한 두 번째 과정에서 1차 가공된 강재는 반대쪽 부분을 기어로 가공하기 위해 반원 모양의 홈통에 놓여 지는데 이때 홈통의 반경은 강재의 반경보다 크게 되어 고정된 센서와 강재 사이의 공극이 변할 수 있다. 이와 같은 강재와 센서 사이 공극 변화는 강재의 위치 판단에 장애가 될 수 있다.

그림 6은 각각 강재의 원통형 부분(a)과 기어 부분 (b)에서 공극을 다르게 했을 때의 인덕턴스의 변화를 보 여주고 있다. 그림 6(a)는 원통형 부분에서 인덕턴스는 기어의 회전위치와 상관없이 공극에 따라 점차적으로 줄어듦을 볼 수 있다. 그리고 그림 6(b)에서 보듯이 기어와 센서의 사이의 공극이 클수록 인덕턴스는 회전위치에 따라 상대적으로 줄어들며 10mm 거리에서는 원통형의 강재가 센서에 거의 영향을 미치지 못해 센서 고유의 값인 5mH 로 줄어든다. 생산 시스템에서는 공극이 1mm 이내로 관리되어 최악의 경우 원통형 부분은 5.3mH로 기어 부분은 5.25mH로 되어 여전히 두 값의 차이로 위치 판별이 가능하다.

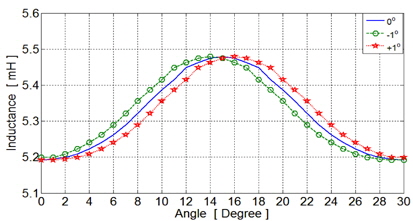

기어 축을 가공하기 위한 세 번째 과정에서 기어 모양 척은 1차 가공된 기어 치 보다 크다. 이는 기어 모양 척에 용이하게 기어를 물리기 위함이다. ±1°정도의 여유로 인하여 기어 위치를 어느 정도 여유를 가지고 정렬할 수 있다. 그림 7은 기어가 기어 모양 척에 ±1°의 유격을 가질 때 인덕턴스를 보여주고 있다. 최대 인덕턴스 일때인덕턴스 형태는 완만한 형태를 보여 정확히 위치를 알기가 힘들었는데 그림에서 보는 바와 같이 5.47mH 이상이면 정렬한 것으로 보아도 무방함을 알 수 있다.

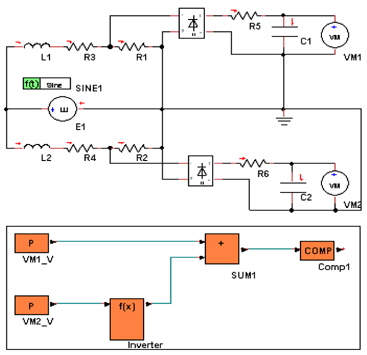

기어 축에 관한 정보를 실제 제작에서 검출하기 위한 자기 검출 회로는 그림 8에서 보여주고 있다. 전기회로 해석을 위해 Portunus 프로그램을 사용하여 기어의 위치정보 검출을 위한 센서의 전기회로를 검증하였다.

그림 8에서 보는 바와 같이 센서 부에서는 센서 브리지와 신호조절부를 보여 주고 있고, 신호조절부의 출력은 마이크로프로세서 제어기의 입력부으로 들어간다. 브리지회로에서 L1과 L2는 그림 1에의 위치에 설치된 센서 코일이며, R은 저항, V는 브리지 공급전원을 나타내고 있다. 기어 축의 실린더 부분과 기어 부분의 인덕턴스 차이에 의한 저항 R1과 R2에 나타나는 비평형 전압을 센서신호로 활용하였다. 저항 R1과 R2에 나타나는 비평형 전압을 정류하고 평활화 한다. 이 값을 신호조절부에서 비교하여 기어 축이 놓인 방향과 기어 이의 상대 회전 위치를 검지하게 된다.

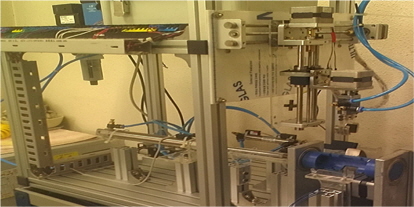

기어 축을 생산자동화하기 위해 센서 시스템을 개발하는데 있어 기어 축의 위치 판별 및 기어 위치 정보를 알기 위해 자기 검출 센서를 사용하였고 그 타당성을 검증하기 위해 FEM 해석을 하였다. 자기 검출에 대한 지기 해석을 기계 가공 및 자동화시스템 제작자에 제공하였고 이를 이용하여 그림 9와 같이 기어 생산자동화 시스템을 설계 제작하였다. 기어 생산자동화 시스템은 두 곳에 위치한 센서에서 나오는 각각의 다른 인덕턴스 값을 이용하기 위해 브리지 회로를 사용하였고, 두 값을 비교하여 나온 신호를 마이크로 프로세서, PLC 를 사용하여 스템핑 모터와 공압시스템을 구동하는 기어 축 생산 자동화 시스템을 제작하였다[4].

실린더형 강재의 길이 방향 양 끝이 기어로 형성된 기어 축은 동력전달 부품으로 널리 사용되고 있다. 기어 축의 가공을 자동화하기 위해서는 1차 가공된 기어 부분과 원통형 부분에 대한 판별이 필요하고, 또 기어 부분의 각 위치를 인식하는 것이 선결되어야 한다. 본 연구에서는 이를 해결하기 위해 자기 검출 센서 시스템을 제안하여, 유한요소해석을 통하여 제안된 센서의 기능을 예측하였고, 기계 가공 및 자동화시스템 제작자 협동 연구를 통하여 자기 검출 센서를 적용한 기어 축 생산자동화 시스템을 설계 제작하였다. 본 연구에서 개발된 자기 검출 센서 시스템은 기어 축의 소재가 강자성체인 것을 이용하여 양단 두 곳에 각각 코일을 근접하게 하여, 인덕턴스의 변화를 감지하고, 자기 검출 센서에서 나오는 신호를 처리하여 기어 축의 위치 판별과 기어의 각도 인식을 수행하게 된다. 자기 검출 센서의 타당성을 입증하고 센서 시스템을 설계하기 위해 FEM을 이용하여 자기 현상의 해석을 수행한 바, 센서와 상대적인 기어 위치의 변화에 따른 인덕턴스 변화를 제안된 센서로써 뚜렷하게 검지할 수 있음을 규명하였다.