In this study, Non-load-carrying EH Grade steels in fillet welded joints were evaluated with both the hot spot stress method and the 1mm stress method. The thickness effect criterion for fatigue strength evaluation of welded of welded steel structures recommendations of the IIW was used to evaluate the fatigue strength of EH40 and EH36 and Both EH40 and EH36 have been compared with FAT 125 curve recommended in the IIW. Furthermore, fatigue strength of the welded tow and the ground conditions for Non-load-carrying EH36 based on the 1mm stress method has been discussed.

선박 및 해양 구조물 등의 용접부 피로 강도 평가는 구조물의 수명과 설계에 있어서 중요한 문제이다. 피로 강도는 용접 이음부의 기하학적 불연속 부에 의한 응력 집중에 따라 결정되며, 응력 집중은 기하학적 형상에 의한 전체적인 요인 및 용접부 비드 등의 국부적인 요인에 의해 영향을 받는 것으로 알려져 있다.

기존의 선박 또는 용접 구조물에 대한 피로 수명 평가는 공칭 응력(nominal stress)을 기준으로 용접 이음부 형상에 따라 피로 수명을 평가하였다. 하지만 공칭 응력을 이용한 평가 기법은 구조물의 복잡한 이음 구조의 영향을 반영하지 못하는 단점이 있다. 특히, 이음부 형상이 복잡한 경우 공칭 응력으로 피로 수명을 평가하기는 거의 불가능하기 때문에 구조물의 이음부 형상에 따른 응력 집중 현상을 고려하여 피로 수명을 평가하여야 한다.

기하학적 불연속부의 응력 집중 현상을 고려한 구조물의 피로 수명 평가를 하기 위한 기법으로는 핫스팟 응력(hot spot stress), 구조 응력(structural stress) (Dong, 2001), 1mm 응력(one-millimeter stress) (Xiao & Yamada, 2004), 노치 응력(notch stress) (Radaj & Sonsino, 1998) 기법 등이 있다.

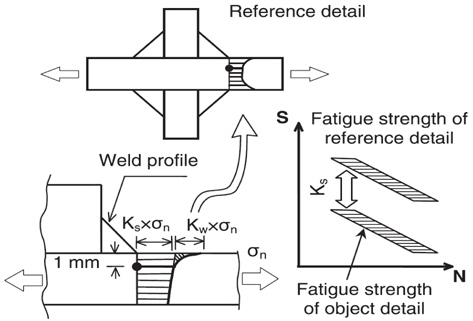

유한요소해석에 의한 핫스팟 응력 기법은 구조물의 응력 집중부(hot-spot) 로부터 일정 거리 떨어진 점에서 응력을 선형외삽(linear extrapolation)하여 산정한 Toe부의 응력을 바탕으로 S-N 선도와 비교하여 용접구조물의 피로수명을 계산하는 기법이다. 1mm 응력 기법은 Xiao and Yamada (2004)가 제시한 기법으로 용접 Toe부 두께 방향으로 1mm 에서의 응력을 기준으로 피로 수명을 평가하는 기법이다.

이에 본 연구에서는 EH 강재 필릿 용접 이음부 시험에 대한 3점 굽힘 피로 시험을 수행한 후, 유한요소해석에 의한 Hot spot 응력 기법과 1mm 응력 기법을 적용하여 EH 강재의 피로 강도를 평가하였다. 또한, 1mm 응력 기법을 통한 EH36 강재 필릿 용접 이음부 시험편 용접 Toe부의 As-welded와 ground에 따른 피로 강도 개선 효과를 비교, 고찰하였다.

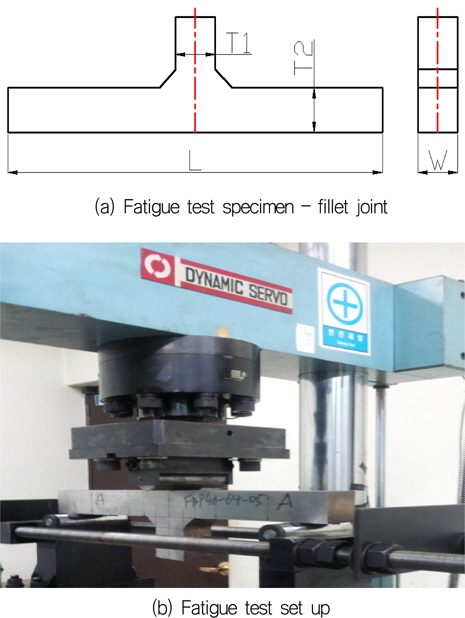

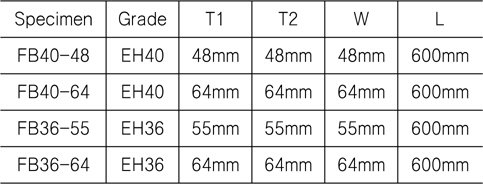

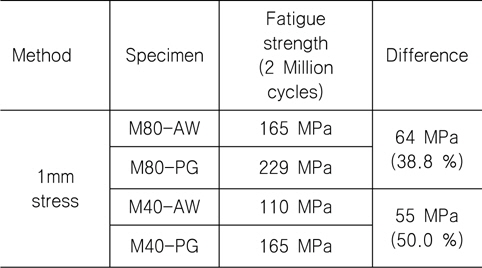

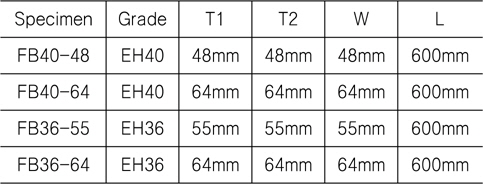

본 연구에서는 조선용 강재 EH36, EH40 필릿 용접 이음부의 피로 시험을 수행하였고 두께는 48mm, 64mm 이며 시험편 형상은 Fig. 1(a)에 나타내었다. 보강 판 두께(T1)과 주판 두께(T2) 및 폭(W)이 동일하게 시험편을 제작하였고 치수는 Table 1과 같다. 시험편 FB는 Fillet bending, 뒤 숫자는 Grade와 주판 두께를 나타내었고 Fig. 1(b)와 같이 3점 굽힘으로 피로 시험을 수행하였다. 또한, 피로 시험은 ±20톤 축 인장/압축 유압 서보 피로 시험기(saginomiya)를 사용하였고 응력비 R=0.1로 시험하였다.

[Table 1] Fatigue test specimen dimension

Fatigue test specimen dimension

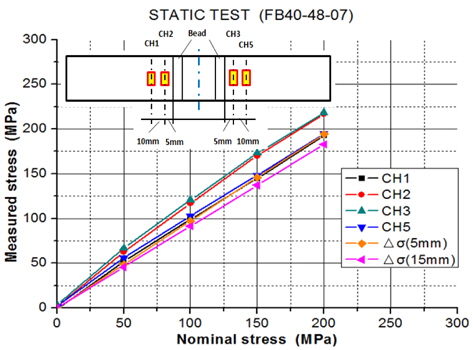

피로 시험을 진행하기 전에 시험편에 작용하는 하중이 적절하게 부여되는지 확인하기 위해 스트레인 게이지를 부착하여 정하중 테스트를 실시하였다. 스트레인 게이지는 용접 Toe부에서 5mm, 15mm 떨어진 지점에 양쪽으로 총 4개 부착하였다. 공칭응력은 0~200MPa사이를 총 5개 단계로 나뉘어 변위를 측정한 후 용접 Toe부 응력을 산정하였다. FB40-48(7번) 시험편의 정하중 테스트 결과는 Fig. 2에 나타내었고 시험기의 로드셀로부터 환산된 공칭 응력과 시험편에서 계측된 계측 응력이 일치함을 알 수 있다.

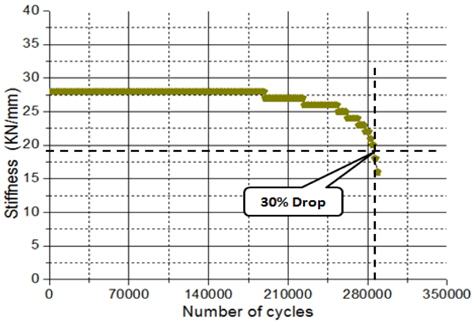

총 54개 시험편에 대하여 피로 시험을 수행하였고 초기 균열은 Fig. 4에 나타난 바와 같이 용접 Toe부에서 발생 하였다. 강성 k는 하중과 변위의 비로 나타내었고 균열 진전에 따라 Fig. 3 에 나타낸 바와 같이 강성은 감소되었다. 강성이 30% 감소하였을 경우 균열 진전 속도는 급격히 증가하게 되었고 균열 길이는 주판 두께 50%이상 진전 하였다. 그리하여 최종 파단 수명은 강성 30% 감소된 수명을 파단 수명으로 정의하였다.

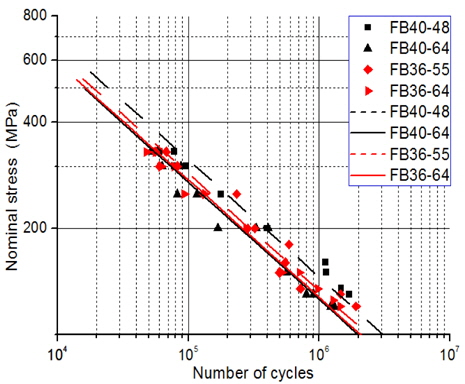

EH강재 주판 두께 48mm, 64mm에 대하여 피로 시험을 수행하였고 공칭 응력 기준으로 작성한 S-N 선도는 Fig. 5에 나타내었다. IIW 피로 설계 기준선과 비교하기 위하여 기울기는 3을 가정하였고 S-N 선도에 반영하였다.

EH40 강재와 EH36 강재는 동일하게 공칭 응력 기준으로 작성한 S-N 선도로부터 동일한 Stress range 를 기준으로 피로 수명은 짧아지는 것을 확인 할수 있었다. 또한 강재 Grade에 관계 없이 주판 두께가 증가할수록 피로 수명은 짧아지는 것을 확인 할수 있었다. 그리고 피로 수명 200만 사이클을 기준으로 산정한 피로 강도는 Table 2에 정리하여 나타내었고 IIW 기준선과 비교하기 위하여 기울기는 3으로 고정하였다. FAT100은 IIW에서 제시한 피로 설계 기준선 이고 피로 수명 200만 사이클에서 기울기 3일 때 피로 강도는 100MPa이라는 것을 나타낸다.

[Table 2] Nominal stress based fatigue strength for slope m=3

Nominal stress based fatigue strength for slope m=3

Table 2에 정리한 바와 같이 두께가 증가할수록 피로 강도는 낮아지는 것을 확인할 수 있었다. 이는 두께가 증가함에 따라 커지는 응력 집중 계수와 두께 방향으로의 용접 잔류 응력 분포가 변화하는 복합적 영향이 원인이다.

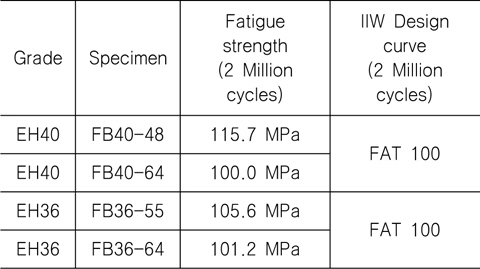

유한 요소 해석을 통하여 용접 Toe부 표면(Y축)과 두께 방향(Z축) 응력 분포를 확인하였다. 용접 Toe부는 실리콘을 이용하여 형상을 복사한다. 복사된 실리콘 형상을 균일하게 등분 후 곡률 반경 및 프랭크 각을 측정하고 평균 값을 모델에 적용하였다. Mesh size는 Fig. 6에 나타낸 바와 같이 최소 0.05mm에서 최대 2mm 이하로 모델링 하였다 (Xiao, et al., 2012).

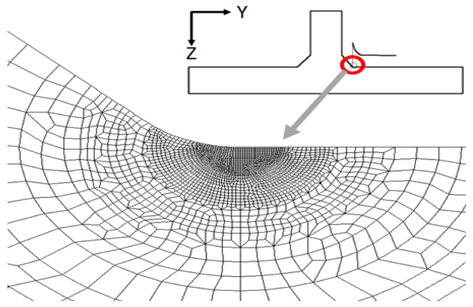

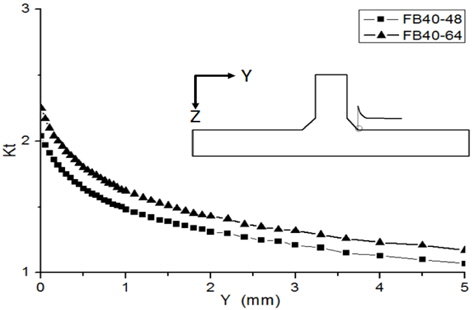

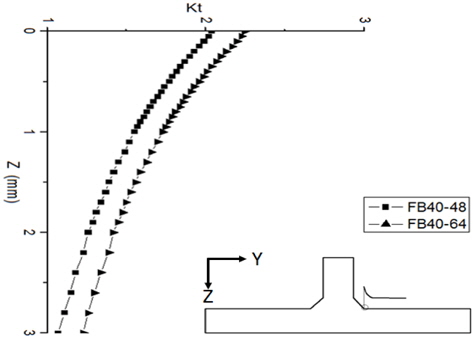

응력 집중 계수 (Kt)는 σmax 와 σnominal 의 비로 정의하였다. 용접 Toe부 표면 방향에서의 응력 집중 계수는 Fig. 7에 나타난 바와 같이 용접부에 가까이 갈수록 응력 집중 계수가 선형적으로 증가하였고 Toe부에서 1mm 떨어진 지점부터는 비선형적으로 증가함을 확인 할 수 있다.

Toe 끝단부에서 두께 방향 응력 집중 계수는 Fig. 8에 나타난 바와 같이 용접 Toe부로 가까워질수록 응력 집중 계수는 비선형적으로 증가함을 알 수 있다. 용접 Toe부에서 가까워 질수록 두께 방향과 표면에서의 응력 집중 계수가 비선형적으로 증가하는 것은 국부적 응력 집중이 원인이라 판단 된다.

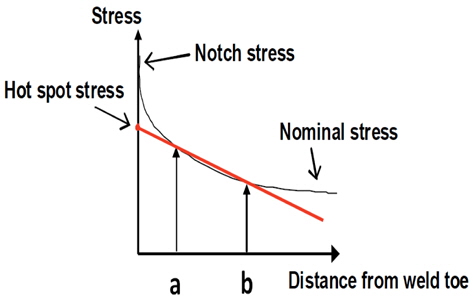

핫스팟 응력 기법은 Fig. 9에 나타낸 바와 같이 피로 균열 발생이 예상되는 용접 Toe부에서 일정 거리 떨어진 점 a, b에서의 응력 값을 선형 외삽(linear extrapolation)하는 기법이다. IIW에서는 피로 균열 발생 및 파괴 상태, 모델 타입에 따라 Mesh size를 다르게 적용하고 0.4t, 1.0t 또는 0.5t, 1.5t에서 선형 외삽 하여 피로 강도를 평가하는 기법을 제시하였다.

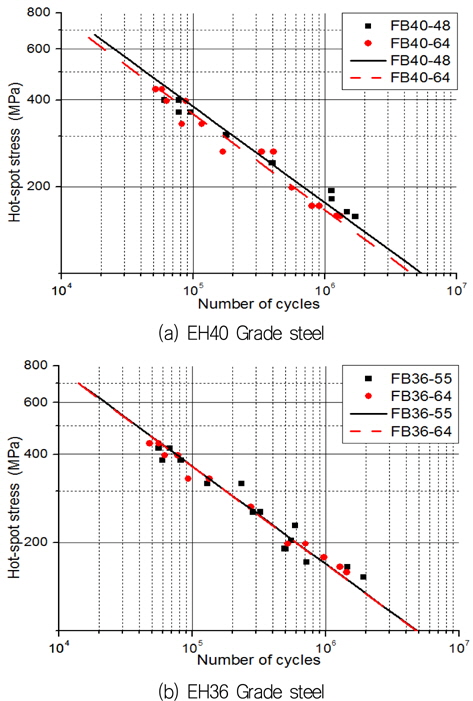

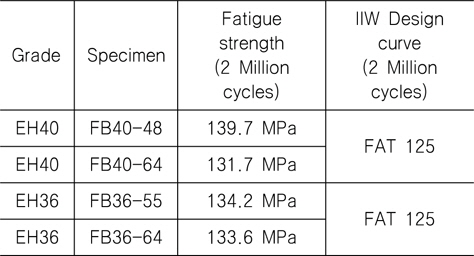

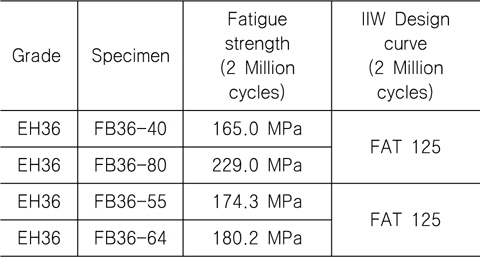

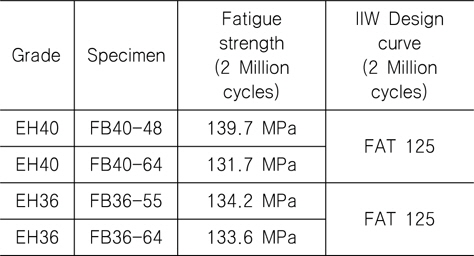

이에 본 연구에서는 IIW에서 제시한 0.4t, 1.0t 떨어진 두 점 응력을 선형 외삽 하는 기법으로 핫스팟 응력을 산정하였다. EH40과 EH36 강재 시험편 핫스팟 응력 기준 S-N 선도는 각각 Fig. 10(a)와 Fig. 10(b)에 나타내었다. 또한, EH40 강재와 EH36 강재의 피로 수명 200만 사이클 기준 피로 강도는 Table 3에 나타내었고 기울기 m은 3으로 고정하였다. EH40 강재 48mm와 64mm 일 경우 피로 수명 200만 사이클을 기준으로 산정한 피로 강도 차이는 8MPa이고 EH36 강재 55mm와 64mm 일 경우 차이는 0.6MPa이며 EH40 강재보다 EH36 강재 차이가 작은 것을 확인할 수 있었다.

IIW에서 제시한 Non-load-carrying 필릿 이음부의 Toe부 ground 상태 일 경우 High strength steel (항복 강도 fy ≥ 355 MPa) 은 FAT 125 기준선을 적용 하게 되어 있다.

Table 3 으로부터 피로 수명 200만 사이클을 기준으로 각 시험편 피로 강도는 IIW 에서 제시한 FAT 125 보다 높은 것을 확인할수 있었다. FAT125는 IIW에서 제시한 피로 설계 기준선이고 피로 수명 200만 사이클에서 기울기 3일 때 피로 강도는 125MPa이라는 것을 나타낸다.

[Table 3] Hot-spot stress based fatigue strength for slope m=3

Hot-spot stress based fatigue strength for slope m=3

4.3 1mm 응력 기법을 적용한 피로 강도 평가 (용접 Toe부 그라인딩 상태)

Toe부 피로 파괴일 경우 응력 집중은 Toe부 국부적인 영향(용접 비드 형상)과 구조적 불연속 영향을 받게 된다. Toe부로 가까워 질수록 용접 비드 프랭크 각 및 Toe부 곡률 반경으로 인한 국부적인 응력 집중이 커지는 것을 Fig. 9에 나타내었다.

Xiao and Yamada (2004)는 용접 비드 형상에 의한 국부적인 응력 집중 영향을 받지 않는 유한 요소 해석을 통한 균열 진전 방향으로 1mm 지점 응력을 이용하여 평가하는 기법을 제안 하였다. 이 기법은 두께 방향으로 1mm 깊이에서는 국부적 응력 집중(용접 비드 프랭크 각 및 Toe부 곡률 반경)의 영향을 받지 않고 기하학적 불연속으로 인한 응력 집중을 잘 표현하게 된다는 것을 Fig. 11와 같이 나타내었다. 본 연구에서는 유한 요소 해석을 통해 시험편 치수와 동일하게 모델링하고 1mm 깊이 지점의 응력 집중 계수를 이용하여 피로 강도를 평가하였다.

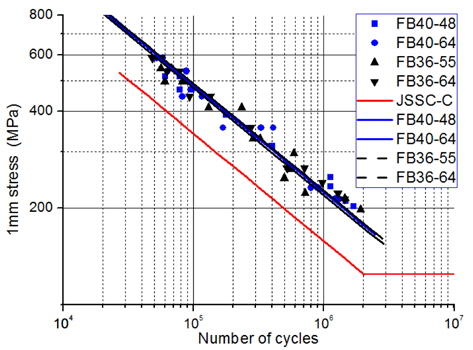

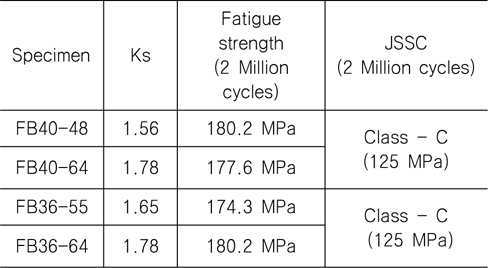

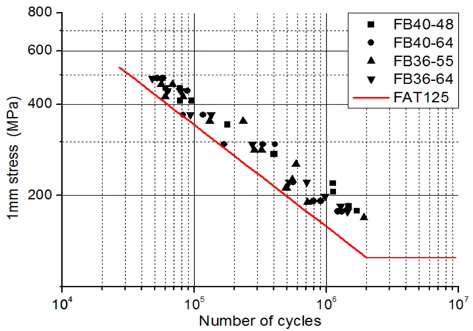

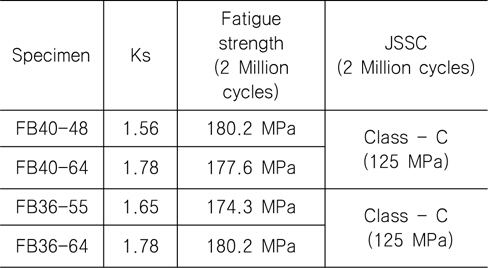

EH40 강재와 EH36 강재에 대한 1mm 응력 기준으로 작성한 S-N 선도는 Fig. 12에 나타내었고 기울기 m은 3으로 고정하였다. 피로 수명 200만 사이클을 기준으로 산정한 피로 강도는 Table 4에 나타내었다.

[Table 4] 1mm stress based fatigue strength for slope m=3

1mm stress based fatigue strength for slope m=3

Table 4에 나타낸 피로 수명 200만 사이클을 기준으로 Japanese Society of Steel Construction (1995)에서 제시한 피로 강도 설계 기준선 JSSC-C(125MPa)보다 높은 피로 강도를 확인할수 있었다. 모든 피로 시험 결과는 JSSC-C 피로 설계 기준선 위에 위치하였고 Fig. 12에 나타내었다. 이는 JSSC-C를 이용하여 피로 설계를 수행하여도 적합한 것을 확인 할수 있었다. JSSC-C는 피로 설계 기준선이고 피로 수명 200만 사이클에서 기울기 3일 때 피로 강도는 125MPa이라는 것을 나타낸다.

4.4 1mm 응력 기법을 적용한 피로 강도 평가 (두께 효과 보정)

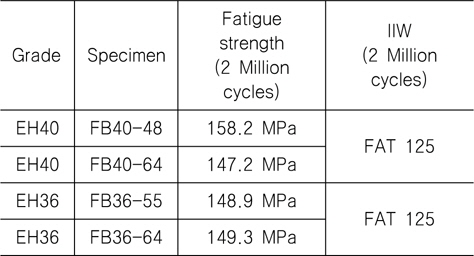

공칭 응력을 적용한 경우 강재 두께가 증가할수록 피로 강도가 낮아지게 되는 것은 확인되었고 전에 언급한 IIW에서는 두께 효과를 보정하기 위하여 Thickness reduction factor f(t)를 제시 하였다. 하지만 1mm 응력 기법으로 평가한 S-N 선도에는 기하학적 불연속으로 인한 응력 집중 영향만 평가한 것이고 두께 효과가 포함되어 있지 않다. 또한 IIW에서 1mm 응력 기법으로 피로 평가를 할 경우 두께 효과를 고려해야 한다고 제시하였다.(Hobbacher, 2007)

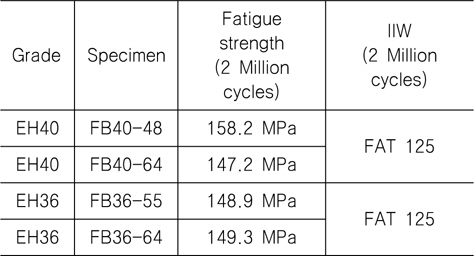

IIW에서 제시한 두께 효과는 판 두께가 25mm 이상인 경우에 적용하게 된다. 1mm 응력 기준으로 평가한 EH40 강재와 EH36 강재는 두께 효과가 포함되어 있지 않아 IIW에서 제시한 두께 효과를 보정하는 수식 (1)을 이용하여 Table 4에 나타낸 EH40 강재와 EH36 강재에 대한 두께 효과를 보정하고 Table 5에 나타내었다. tref는 IIW에서 제시한 기준 두께 25mm 이고 teff는 시험편 Main plate 두께이다. n은 두께 보정 지수이고 용접 Toe부 상태에 따라 결정되며 Transverse T-joints 용접 Toe부 ground 상태는 0.2를 적용하였다.

[Table 5] EH Grade steel 1mm stress (thickness corrected)

EH Grade steel 1mm stress (thickness corrected)

EH40 강재와 EH36 강재에 대한 1mm 응력 기법을 적용하여 피로 평가를 실시하였다. 또한 IIW에서 제시한 두께 효과 보정 수식 (1)을 적용하여 피로 강도를 보정 하였으며 Table 5에 나타내었다. 두께 효과를 보정한 모든 시험 결과는 IIW에서 제시한 피로 설계 기준선 FAT125 위에 위치한 것을 확인할수 있었고 Fig. 13에 나타내었다. 이는 EH40 강재와 EH36 강재 두께가 48mm, 64mm 일 경우 두께 효과를 보정한 후 IIW에서 제시한 피로 설계 기준선 FAT125를 적용하여 피로 설계를 수행 하여도 적합하다는 것을 판단할 수 있다.

4.5 1mm 응력 기법을 적용한 피로 강도 평가 (용접 Toe부 As-welded 와 Ground 상태 비교)

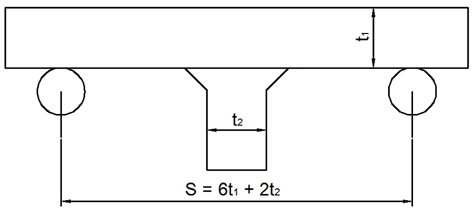

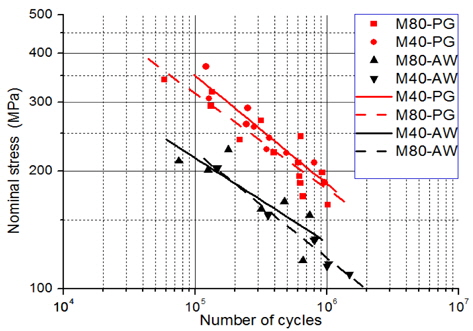

용접 된 Toe부 As-welded와 Ground를 통한 피로 수명 개선 효과를 확인하기 위하여 Yagi, et al. (1991, 1993) EH36 강재 시험 Data를 이용하여 1mm 응력 기법으로 피로 평가를 하였고 시험편 형상은 Fig. 14에 나타내었다. 시험편 번호 M뒤 숫자는 t1(main plate) 두께이고 A뒤 숫자는 t2(attach plate) 두께를 나타낸다. 주판 두께 t1은 40mm, 80mm 이고 보강판 두께 t2는 22mm, 40mm이며 폭(W)은 100mm이다. As-welded와 ground 상태에서 공칭 응력 기준으로 작성한 S-N 선도는 Fig. 15에 나타내었다. As-welded 상태 Toe부 곡률 반경에 대한 설명이 되어 있지 않아 곡률 반경을 0mm, 0.5mm, 1.0mm를 이용하여 모델링하였고 1mm 지점에서의 응력 집중 계수를 검토 하였다. Toe부에서 0~1mm 떨어진 위치의 응력 집중 계수는 곡률 반경 증가에 따라 비선형적으로 감소하였지만 1mm 지점에서의 응력 집중 계수는 차이가 발생하지 않았다. 그리하여 곡률 반경은 0.5mm를 이용하여 모델링하였다. 두께가 두꺼워 질수록 피로 수명은 짧아지게 되고 용접 이음 Toe부 Grinding 으로 인한 피로 수명 개선이 확인되었다.

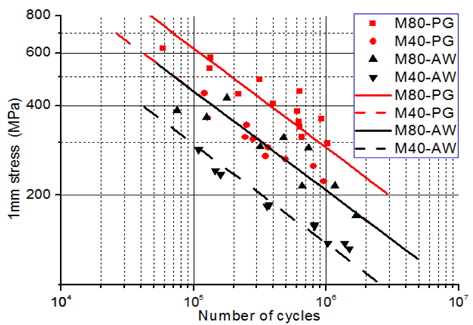

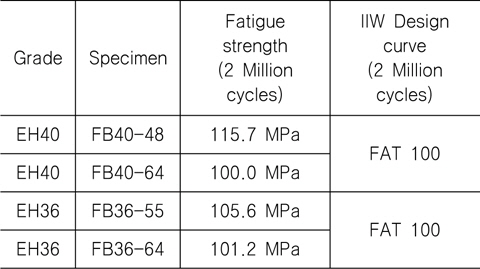

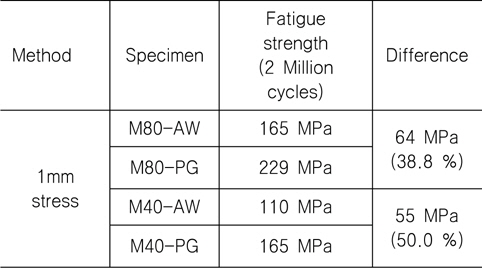

용접 Toe부 As-welded와 Ground 상태 피로 수명을 비교하기 위하여 국부적 응력 집중과 두께 효과 영향을 받지 않는 1mm 응력 기법으로 평가하였고 1mm 응력을 기준으로 S-N 선도를 작성하였으며 Fig. 16에 나타내었다. 피로 수명 200만 사이클을 기준으로 산정한 피로 강도는 Table 6에 나타내었고 기울기 m은 3으로 고정하였다.

[Table 6] Fatigue strength of 1mm stress for slope m=3

Fatigue strength of 1mm stress for slope m=3

Table 6에서 EH36 강재 Main plate 두께가 80mm 인 경우 용접 Toe부 ground 상태는 As-welded 상태보다 피로 강도가 38.8% 향상 되었고 40mm인 경우는 50.0% 향상된 것을 확인할 수 있었다. 두께가 증가 할수록 피로 강도 개선은 작아지는 것을 확인할 수 있다.

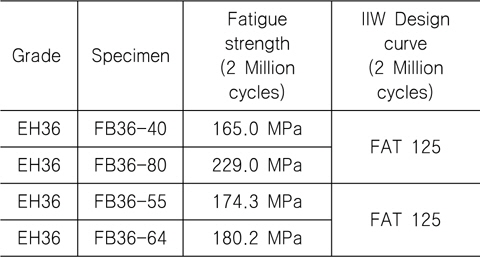

EH36 강재 주판 두께가 40mm, 80mm 시험편에 대한 1mm 응력 기법으로 평가한 용접 Toe부 Ground 상태 피로 강도와 본 연구에서 진행한 EH36 강재 주판 두께 55mm, 64mm 피로 강도를 Table 7에 나타내었고 EH36 강재 40mm와 80mm 피로 강도 사이에 있는 것을 확인할수 있으며 평가 결과를 검증하였다.

[Table 7] 1mm stress based fatigue strength for slope m=3

1mm stress based fatigue strength for slope m=3

본 연구에서는 조선용 EH 강재 48mm, 64mm 필릿 용접 이음 시험편에 대한 3점 굽힘 시험을 수행하였고 유한 요소 해석을 통한 핫스팟 응력 기법과 1mm 응력 기법을 적용하여 피로 강도를 평가, 분석하였다. 또한, 1mm 응력 기법으로 EH36 강재 40mm, 80mm 필릿 용접 이음 Toe부 As-welded와 Ground 상태 피로 강도를 비교하였으며, 이를 토대로 다음과 같은 결론을 도출하였다.

EH40 강재와 EH36 강재 필릿 용접 이음 Toe부 Ground 상태에 대한 피로 시험 결과를 바탕으로 공칭 응력을 기준으로 S-N 선도를 작성하였고 두께가 증가 할수록 동일한 응력에서 피로 수명은 낮아지는 것을 확인 하였다.EH40 강재와 EH36 강재에 대해 수행한 피로 시험을 유한 요소 해석을 통한 핫스팟 응력과 1mm 응력 기법으로 피로 평가를 수행하였다. EH40 강재 48mm, 64mm, EH36 강재 55mm, 64mm 모든 피로 시험 결과는 IIW 에서 제시한 피로 설계 기준선 FAT125 위에 위치하는 것을 확인할수 있었다. 이는 IIW 피로 강도 설계 기준선 FAT125 적용하여 피로 설계를 수행하여도 적합한 것으로 판단된다.1mm 응력 기법으로 평가한 피로 시험 결과를 IIW에서 제시한 Thickness reduction factor f(t)을 이용하여 두께 효과 보정한 후 피로 시험 결과는 IIW 에서 제시한 피로 설계 기준선 FAT125 위에 위치하는 것을 확인할수 있었다. 이는 피로 강도 설계 기준선 FAT125 적용하여 피로 설계를 수행하여도 적합한 것으로 판단된다.EH36 강재 Main plate 두께가 40mm, 80mm인 피로 시험에 대한 1mm 응력 기법으로 해석한 결과를 바탕으로 Main plate 두께가 40mm 일 경우 피로 강도가 50% 향상 되었고 Main plate 두께가 80mm 일 경우 피로 강도는 38.8% 향상되었다. 두께가 두꺼워 질수록 용접 Toe부 ground 효과로 인한 피로 강도 향상은 작아지는 것으로 판단된다. 그 원인은 용접 Toe부 Grinding 을 통한 곡률 반경 개선은 일정하고 주판 두께 증가에 따라 응력 집중 계수 변화가 작아지게 되기 때문이라 사료된다.