Typical technical issues associated with Floating LNG (FLNG: FSRU and LNG FPSO) design are categorized in terms of global performance evaluation. Although many proven technologies developed through LNG carrier and oil FPSO projects are available for FLNG design, we are still faced with several technical challenges to clear for successful FLNG projects. In this paper, some of the challenges encountered during development of the floating LNG facility (i.e. LNG FPSO and FSRU) will be reviewed together with their investigated solution. At the same time, research of design improvement including new LNG-related technologies such as combined containment system will be presented to overcome the unrevealed challenges for the FLNG development.

2009년 이래 지속된 금융 위기에 의한 글로벌 경기 침체의 본격화 이후, 대부분의 에너지 및 자원에 의한 개발 계획이 지연되고 있다. 하지만 미국 셰일 가스 개발은 전세계적인 천연가스 수요 증가를 가능하게 할 수 있는 미국 경제의 부흥과 전세계 천연가스 시장의 활성화에 긍정적인 요소로 작용하고 있다.

아울러 불안정한 에너지 가격 변동에도 불구하고 호주 지역 및 동남아시아 지역의 석유 및 천연 가스 개발 활동과 육상 LNG 인수기지 인프라 설비가 미비한 중동, 남미 등의 에너지 수요가 현재의 천연 가스 개발 시장을 선도하는 주요한 축으로 시장을 지지하고 있다.

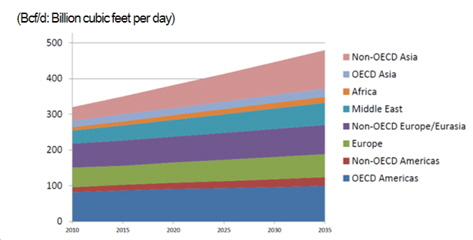

미국 EIA (U.S. Energy Information Administration)의 세계 에너지 시장에 대한 장기 예측 (EIA, 2012)에 의하면, 천연 가스 및 LNG의 수요는 지속적으로 증가하고, LNG의 수요는 천연 가스보다 훨씬 높을 것으로 전망되고 있어 LNG 생산 및 공급 설비에 대한 수요가 있을 것으로 판단된다.

Floating LNG (LNG FPSO, FSRU)는 해상에서 LNG 생산 및 천연 가스 공급을 담당하는 새로운 개념으로 LNG FPSO는 과도한 투자 비용으로 인해 개발 지연중인 약 2,400 여 개의 한계 가스전에 활력을 주고 있으며, LNG FSRU는 육상 LNG 인수기지 인프라가 미비한 지역에 에너지를 경제적이며 효과적으로 공급할 수 있다는 장점을 제공하고 있다.

최근 새로운 가스전 개발과 천연가스 수요 증가는 Floating LNG 프로젝트의 급속한 증가를 도모하게 되어 LNG FPSO는 호주 및 동남 아시아를 중심으로, LNG FSRU는 중동, 중남미, 아시아 지역에서 활발하게 추진 되고 있다.

대표적인 LNG FPSO 프로젝트는 Shell Prelude (3.5 MTPA, MTPA: Million Tons Per Annum), Petronas 1 (1.0 MTPA), Petronas 2 (1.5 MTPA), INPEX Masela FLNG (2.5 MTPA) 등이 있으며, Shell Prelude와 Petronas 1은 FEED (Front End Engineering Design) 완료하고 EPCI (Engineering, Procurement, Construction and Installation) 진행 중이다. FSRU의 경우는 이미 운용중인 Dubai Jebel Ali (3.7 MTPA), Kuwait Mina Al-Ahmadi LNG (3.0 MTPA), Pecem port in Ceara state in Brazil (1.6 MTPA), Brazil Guanabara Bay (3.7 MTPA)를 포함하여 다수의 프로젝트가 추진되고 있다.

본 논문에서는 현재 시장에서 논의되고 있는 Floating LNG 기반기술에 대한 검토를 통해 설계 진행 시 봉착된 문제에 대한 설계 개선과 함께 신기술 제시 및 적용에 대한 고찰을 포함하였다.

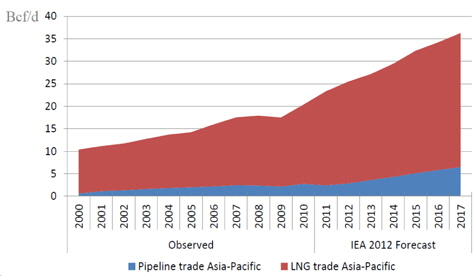

개발 도상국의 소득 수준 향상과 인구 증가는 에너지 수요의 증가의 주요 요소 중 하나이며 도시에 거주하는 인구가 농촌 지역에 비해 더 많은 에너지를 소모하기 때문에 도시 인구의 증가 추이는 추가적인 에너지 수요 증가의 중요한 요소가 될 것으로 전망되고 있다. Fig. 1과 2에 표시되어있는 2012년 미국 EIA의 장기 에너지 전망에 의하면 가스 생산 및 수요의 실질적 증가가 예상되고, 청정 에너지에 높은 관심과 에너지 수요 증가 추세에 따라 천연 가스는 에너지 공급 체인에 중요한 역할을 할 것으로 예상되며, 특히 아시아 지역의 LNG trade는 지속적으로 성장될 것으로 전망되고 있어 추진 중인 대형 Floating LNG 프로젝트의 구체화 가능성을 입증하고 있다.

기술분야의 개선과 혁신은 Floating LNG의 시장 진입에 매우 중요한 요소이며 이와 더불어 기존 기술의 개선도 성공적인 프로젝트를 추진을 위한 매우 중요한 요소로 판단된다.

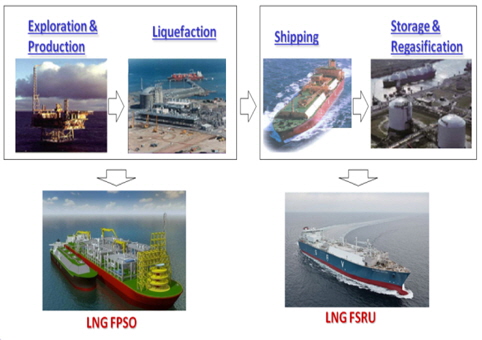

기존 천연 가스 공급 체인은 해양 생산 플랫폼, 해저 배관 및 LNG 수출 터미널을 포함하는 육상 LNG 공정 설비 등이 LNG 생산 기지 측에 포함되며 -162℃의 LNG가 기화되지 않고 수요처에 운반될 수 있도록 방열 화물창 (containment system)을 장비한 LNG 전용 운반선과 기화설비 및 육상 공급 배관 및 LNG 수입 터미널이 포함된 LNG 인수 기지로 구성된다. 기존의 가스 천연가스 공급 체인은 프로젝트 안정성이 확보를 위해 많은 분야에 대한 대규모 투자를 수반하고 장기 개발 기간을 통해 진행되는 특징을 가진다.

Fig. 3에 표시된 바와 같이 Floating LNG는 생산 기지 역할을 하는 LNG FPSO와 인수 기지 역할을 하는 LNG FSRU로 대별되며, LNG FPSO는 종래의 기존 설비에서 필요하던 가스전에서 육상 설비의 배관 및 추가 upstream 설비가 불요함에 따른 경제적 이점을 제공하고 있고, FSRU는 육상 LNG 인수 인프라 설비가 미비하거나 육상 설비가 환경 및 안전 규정으로 건설이 힘든 지역에서 용이하게 천연 가스를 공급할 수 있어 시장에서 부각되고 있다.

Floating LNG는 조선 및 해양 플랜트, 전문 기술을 바탕으로 구현된 새로운 개념으로 LNG FPSO의 경우 전처리 모듈, 액화 모듈, 발전 설비, 해상하역장치, 화물창 등으로 구성되며, FSRU의 경우 재기화 설비, 발전 설비, 해상하역설비, 화물창 등으로 구성된다. 이와 같은 통합 Floating LNG 설비는 부유식 저장 및 하역 설비를 통해 우수한 안전 성능을 제공하고 기존 육상 LNG 설비를 결합하고 단순화하는 one stop solution을 제공한다.

Floating LNG는 기 운용중인 해상 원유 생산 저장 (oil FPSO)의 유사 기술을 채택하고 있지만 해상 액화 및 기화 설비 등은 기존에 구현되지 않은 새로운 개념으로 천연가스의 처리라는 측면에서 잠재적 위험요소의 식별과 관련된 제반 기술에 대한 안전성에 대한 심도 깊은 연구가 필요하다.

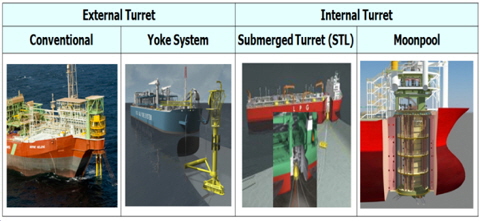

Floating LNG의 mooring 및 적화/양화 시스템으로 고려되는 계류 시스템으로는 터렛 계류 시스템이 일반적으로 적용된다. 터렛 계류 시스템은 투입 해역의 주어진 기상 환경과 안정적인 운영 능력을 조사하여 설비 수명, 환경 조건 및 예상 수심 등의 환경 요소를 신중하게 고려하여 최소 운영 기준을 만족할 수 있는 시스템의 선정과 설계가 필요하다 (Jee & Cho, 2011).

터렛 계류 시스템은 파도, 바람과 해류에 대한 최소한의 저항의 방향을 채택할 수 있도록 360° weathervane이 가능하므로 가혹한 기상 조건에도 연속 작업을 가능하게 자유롭게 할 수 있다. 이와 같은 목적을 달성하기 위해 터렛 계류 시스템은 주로 선체 구조의 앞쪽 부분에 배치된다. Turret은 베어링을 통해 free weathervaning에 대한 내부 또는 외부 구조에 의해 지지되는 고정 turret column으로 구성되어 있으며 해저에서 유체 이송 또는 riser 시스템의 안전한 작업을 보장할 수 있도록 설계되어야 한다. 터렛 계류 시스템은 이미 Oil FPSO의 광범위한 범위 적용을 통해 우수한 성능을 제공하는 것으로 검증되었고 투입 지역에 따라 Fig. 4에 제시된 형태의 시스템 등이 적용될 수 있다.

터렛 계류 시스템은 터렛의 위치에 따라 선외 (船外) 설치용 external turret (적용 수심: 35m ~ 1,500m)과 선내 (船內) 별도 구역을 구성해서 설치되는 internal turret (적용 수심: 85m ~ 350m)으로 대별된다. Internal turret은 riser 수량이 적은 경우 적용되는 콘 (cone) 형태의 STL (Submerged Turret Loading)과 많은 riser를 수용할 수 있는 moonpool 형태로 구분된다. External turret은 수심 및 해역 조건에 따라 해역 조건이 완만하고 천수(淺水)에 적용되는 Yoke 시스템 (적용 수심: 50m 이내)과 거칠고 심해에 적용 가능한 일반 external turret 시스템 (적용 수심: 50m ~ 1,500m)으로 분류 된다.

전술한 바와 같이, 터렛 시스템의 결정 기준은 수심 등의 투입 해역의 환경 조건이 가장 중요한 요소이며 internal turret의 베어링 교체성과 같은 운용 측면에서 유지 보수 성능도 결정 요소이다.

EPCI 진행중인 Prelude FLNG의 경우 internal turret (moon pool 형)이 적용되었고, Petronas 1 FLNG는 external turret (conventional) 이 적용되었다.

3.3 LNG containment technologies

LNG Containment 시스템 (이하 화물창)은 Floating LNG에서 생산 또는 적재된 LNG를 보관하는 주요기능 중 하나이며, LNG 운반선에 적용된 기술이 Floating LNG에 동일하게 적용될 수 있다. 그러나 선택된 기술이 운용해역의 환경 조건을 만족하는지를 검토해야 하며 필요 시 추가 보강 등을 고려해야 한다.

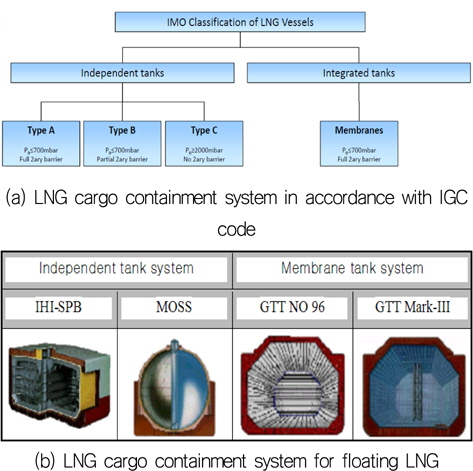

1952년에 미국에서 첫 번째 LNG 해상 수송 이후 화물창은 재료 및 제조 기술의 발전에 따라 멤브레인(membrane) 및 SPB와 Moss와 같은 독립형 (independent) 탱크 시스템의 다양한 형태로 개발되었다. IGC (International Gas Code)에 의해 Fig. 5 (a)에서 표시한 바와 같이 독립형(independent)와 통합형 (integrated) 탱크로 분류되며, Floating LNG의 경우 Fig. 4 (b)에 표시된 4 가지의 유형의 화물창이 활용될 수 있다.

멤브레인 (Mark III, No.96-2) 시스템은 슬로싱(sloshing) 문제에 의한 약점이 있었으나 제조, 적재 효율성, 운영 안정성 및 경제적 이점 때문에 LNG 해상 운송 및 Floating LNG 적용에 있어서 대표적인 시스템으로 중요한 역할을 담당하고 있다 (Ogawa, 1984). 독립 탱크 시스템은 슬로싱 측면에서 장점을 보유하고 있으나 Moss type의 경우, 공정 설비 배치 공간 확보의 문제가 있어 LNG FPSO 적용에 문제가 있으며, SPB는 우수한 구조적 integrity에도 불구하고 초기 비용 측면에서 단점을 가지고 있다.

EPCI 진행중인 Prelude FLNG, 및 Petronas 1 FLNG에는 멤브레인 화물창이 적용되었다.

3.4.1 LNG FPSO process technologies

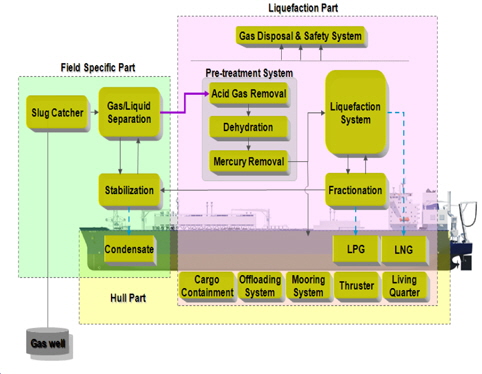

LNG FPSO의 주요 공정인 액화공정의 선정은 안전 및 기능, 최적 요소를 고려해서 결정되어야 하며 상부 구조물 (topside)와 하부 구조물 (hull)의 최적배치를 위해서는 상부 구조물 설비의 기능과 모듈 배치의 전반을 이해하는 것이 중요하다. 간략한 시스템 구성은 Fig. 6에 도시되어 있으며 공정 설비는 투입 지역의 feed gas의 성분에 따라 설계되는 공정 (field specific part)와 액화 공정 (liquefaction part)로 대별된다. 일반적으로 가스전의 feed gas는 유입된 가스/액체 분리 시스템을 통과하면서 액체 성분으로부터 기체가 분리된다. 분리된 가스는 필요 시 CO2와 H2S와 같은 전처리 공정을 거치며 acid removal 공정을 거친 가스는 액화설비의 하단의 얼음 형성을 막기 위한 dehydration 시스템을 지나게 된다. Dehydration 시스템을 통한 gas는 열 교환기의 손상을 막기 위해 수은 제거 공정을 통과하게 된다.

수은 제거 공정 이후에 액화공정을 거치면서 끊는 점 이하로 냉각 후 액화천연가스형태로 액화되어 LNG 저장 탱크로 이송하게 된다. LNG FPSO의 공정설비는 Oil FPSO와 유사하게 cooling medium, heating medium, flare, MEG (Mono Ethylene Glycol), fuel gas, chemical 시스템등과 같은 LNG 공정을 지원하는 시스템으로 구성된다.

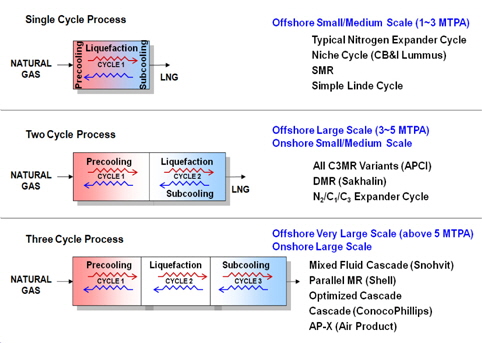

액화기술은 LNG FPSO 공정 설비의 핵심으로 그 목적에 충분히 부합할 수 있도록 설비를 선정하는 것이 매우 중요하며 LNG plant와 액화공정의 핵심요소로 프로젝트 요구조건과 함께 CAPEX(Capital Expenditures), OPEX(Operating Expenditures) 등을 고려하여 선정되어야 하며, 시장에서 가용한 다양한 종류의 액화기술이 Fig. 7에 제시되어 있다.

LNG FPSO 액화공정의 구체적인 선정 기준은 공간배치 최적성, 안전성, 운영의 편의성, 기기 수량의 최소화, 빠른 가동성, 해상 환경, 효율 등이 있으며, 육상 설비의 가장 중요한 선정 기준인 열효율의 경우, LNG FPSO에서는 다른 결정 요소인 공간 제약 조건등과 함께 타협될 수 있다는 점이 중요한 차이점이다. 열효율 측면에서 불리하여 육상 설비에서 고려되지 않은 nitrogen expansion 시스템이 공간 배치 측면의 장점에 따라 고려되는 것도 동일한 이유로 설명될 수 있다. EPCI 진행중인 Prelude FLNG의 경우 PMR (Parallel Mixed Refrigerant Process)이 적용되었고, Petronas 1 FLNG는 nitrogen expansion 시스템이 적용되었다.

3.4.2 LNG FSRU process technologies

LNG FSRU의 주요 공정인 재기화설비 (regasification plant)의 최적배치를 위해서는 재기화 설비의 기능과 배치의 전반을 이해하는 것이 중요하다. LNG FPSO의 액화 공정과 동일하게 FSRU 기화공정도 안전 및 기능, 최적 요소가 세밀히 검토 되어야 한다.

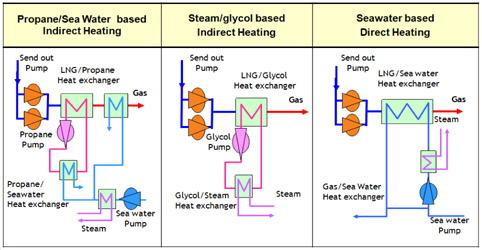

일반적으로 LNG는 저장 탱크에서 별도의 LNG 펌프에 의해 suction drum으로 이송되며 suction drum의 후단에 설치된 가압 펌프에 의해 필요한 고압을 형성시기며 가압된 LNG는 열교환기를 거쳐 기화된 후 가스 상태로 양화되는 공정을 거치게 된다. 가스 상태에서 양화이전 수요처 요구에 따라 부취제 (odorant)를 혼합해서 이송되기도 한다. 재기화 공정설비에 적용되는 열 교환기는 용도에 따라 적절한 열매개체 (heating medium)가 선정되어야 한다. 예컨대 해수가 가용한 지역에서는 해수를 열매개체로 사용할 수 있으며, 환경적 이유에 의해 해수의 사용이 제한된 지역의 경우 증기와 같은 다른 종류의 열매개체를 사용할 수 있다. 아울러 기화작업에 사용된 열매개체 (heating medium)의 경우 선외 배출이 가능하게 설계하는 경우 (open loop)와 선외 배출 없이 사용 가능할 수 있도록 설계되는 경우 (closed loop)로 대별할 수 있고 열 교환기로는 shell & tube type이 적용되나 공간 측면에 유리한 PCHE (Printed Circuit Heat Exchanger)도 고려될 수 있다.

기화공정도 액화 공정과 동일하게 CAPEX, OPEX 등을 고려하여 선정되어야 하며, Fig. 8에 시장에서 가용한 다양한 종류의 기화기술이 도식되어 있다.

운용중인 LNG FSRU의 공정을 살펴 보면 Excelerate/Exmar社는 해수 직접 가열 방식 (seawater based direct heating)을 적용하였고 Hoegh/MOL社의 FSRU의 경우 북미 환경 규제에 따라 증기/글리콜 간접 가열 방식 (steam/glycol based indirect heating)이 적용되었다 (Lee, 2011). 그리고 추진중인 대부분의 FSRU의 경우 환경 규제가 비교적 엄격하지 않은 남미, 중동 지역을 대상으로 하고 있어 해수 직접 가열 방식(seawater based direct heating)이 주로 적용되고 있다.

3.5 LNG offloading technologies

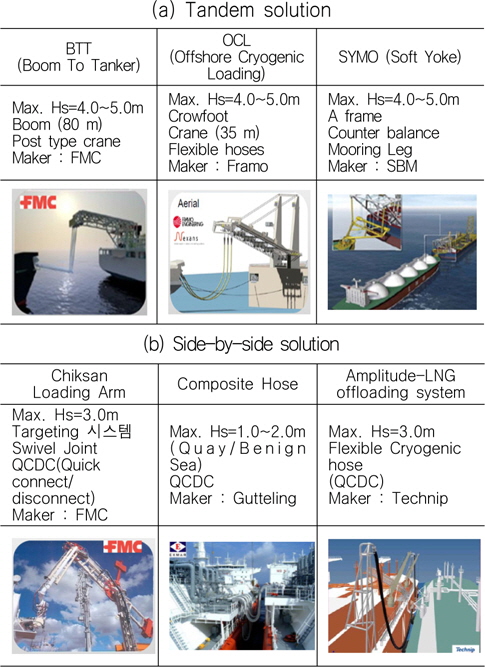

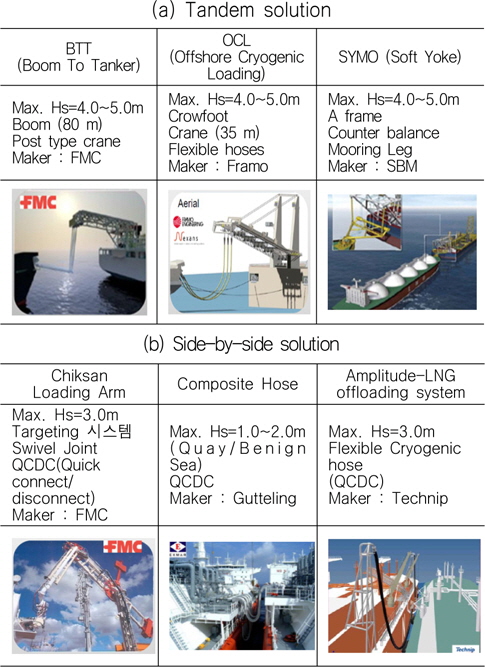

Floating LNG로 부터 LNG를 이송하는 기술은 대표적인 기반 기술로 side-by-side와 tandem offloading과 같은 다양한 형태로 개발되어 왔다. Floating LNG 측면에 설치되는 side-by-side 기술로는 Chiksan loading arm 설비를 사용하는 방법으로 두 선박(Floating LNG/LNG운반선)의 상대 운동을 제어하는 것이 매우 중요하다 (McDonlad, et al., 2004).

Tandem offloading 시스템은 Floating LNG 후단에 설치된 offloading 설비를 통해 LNG를 이송하는 방식으로 DP (Dynamic Positioning) 성능을 가진 LNG운반선을 채택함으로써 거친 해상 조건에서 더 나은 성능을 제공한다.

유체역학적 해석 tool은 시스템 실행 가능성(feasibility) 확인에 유용하게 사용할 수 있으며 Tandem offloading 시스템은 일반적으로 유의파고 4~5.0m까지 사용 가능한 것으로 알려져 있어 Tandem offloading 시스템 대비 더 좋은 운용성능을 제공한다. Table 1에 시장에서 가용한 다양한 종류의 Offloading 기술이 제시되어 있으며 Technip社 Amplitude-LNG의 경우 Tandem, side-by-side 모두 적용 가능한 목표로 개발 중이다 (Hugues, 2012).

[Table 1] LNG offloading technologies

LNG offloading technologies

EPCI 진행중인 Prelude FLNG와 Petronas FLNG 1의 경우, Chiksan loading arm이 선정되었으며, Excelerate/Exmar는 Teeside(영국) 및 멕시코만 투입 FSRU에 composite hose을 성공적으로 적용한 사례가 있다. Composite hose는 LNG 운반선에 긴급 양화용으로 적용되는 초저온 호스(cryogenic hose)를 확장한 개념이다.

광범위한 해석 소프트웨어의 이용과 기술의 발전에도 불구하고 Floating LNG의 설계에는 많은 난제가 있다. 이와 같은 난제를 해결하고 수반 위험을 경감하기 위해서는 Floating LNG의 본질적인 요구조건을 이해하고 적합한 해결 방안을 강구하여야 한다.

일반적인 해상구조물 및 부유체 생산구조물 설계의 기본 요구 조건은 다음과 같이 제시될 수 있다.

첫 번째로 대표적인 설계 구속조건의 하나는 제한된 공간이다. 육상설비와 상이하게 부유식 설비의 설계는 상부 구조물과 하부 구조물 장비의 통합에 제한을 줄 수 있는 하부 구조물 구조설계에 의해 영향을 받게 된다. LNG FPSO의 대형 상부 구조물의 모듈은 LNG 생산의 유연성과 안정 규정을 유지할 수 있는 충분한 갑판 면적을 요구한다.

두 번째로는 대형 상부 구조물의 모듈은 상당한 중량을 가지고 있기 때문에 이와 같은 중량증가를 성공적으로 관리하기 위해서 는 강건한 선체 구조 배치가 필요하고 동시에 대용량 LNG 저장 탱크의 확보도 고려되어야 한다. Floating LNG의 경우에는 전술된 요구조건에 부가하여 액체 화물의 유동에 의한 슬로싱에 대한 강성도 중요한 고려 사항 중 하나이다.

이번 장에서는 Floating LNG 설계단계에서 수행된 설계 개선(Design improvement)에 대한 내용을 기술하고자 한다.

4.1 LNG containment 시스템 결정과 설계

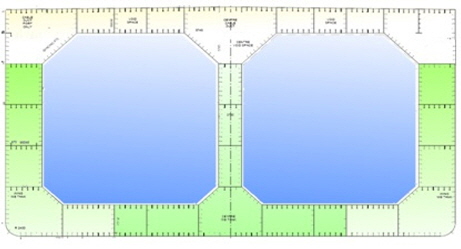

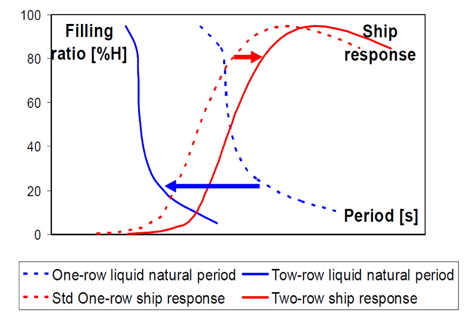

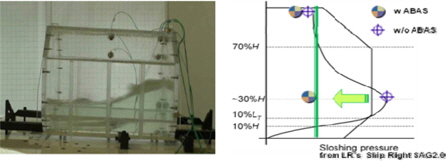

Fig. 5에서 설명된 다양한 화물창은 고객의 요구와 투입지역의 해상조건을 검토 후 결정 되어야 한다. 3.3항에 설명된 바와 같이, SPB나 MOSS등 독립형 탱크 구조를 가진 화물창의 경우 슬로싱에 제약이 없으나 SPB 화물창은 CAPEX 측면에서 MOSS형 화물창은 공정 설비 배치 측면에서 단점을 가지고 있다. 멤브레인 화물창의 경우 CAPEX 측면에서 SPB 대비 장점이 있으나 슬로싱 측면에서의 제약은 기술적 보완이 필요하다. Floating LNG가 운항 중 감당해야 할 파랑 동요도 주요한 설계 요소이므로 멤브레인 탱크의 경우 화물창의 강성 증가에 한계가 있으므로 Fig. 9와 같이 액체 유동 면적을 제한하는 방법으로 Two (2) rows LNG containment 시스템이 제안되었다 (Deybach, et al., 2009).

Two(2) rows 멤브레인 화물창 적용의 기본 개념은 Fig.10에 도시된 바와 같이, 종방향 구조재를 설치하여 Ship response와 liquid natural period를 분리시켜 공진에 의한 슬로싱 압력을 줄이는 개념으로 종방향 구조재에 의해 분리된 좌우측에 배치된 LNG 탱크와 center cofferdam이 포함되는 구조이다.

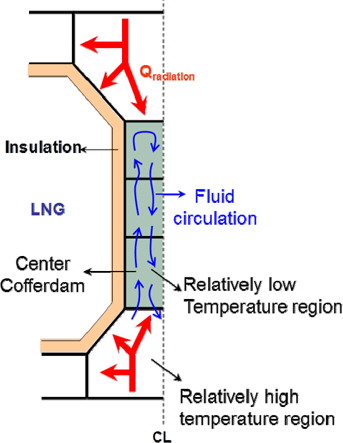

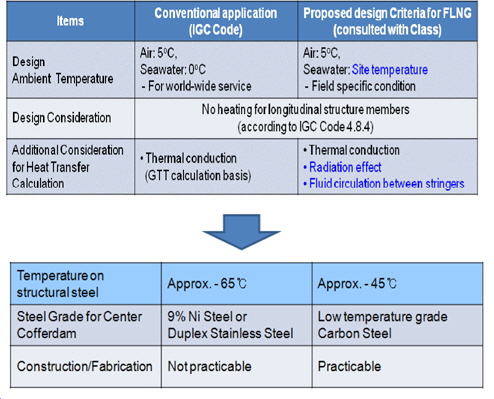

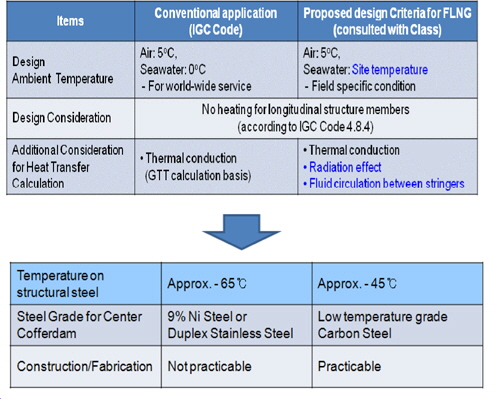

Two(2) rows 멤브레인 화물창에 포함되는 center cofferdam의 경우, 설계 지침이나 code가 없어 이에 대한 검증이 중요한 설계 현안이 되었다. LNG 운반선에 적용되는 IGC code는 “종방향 구조재는 설계 기준 온도에서 어떠한 가열조건 없이 설계되어야 한다”라는 일반적인 설계 지침만 제공하고 있다.

IGC code에 의한 계산에 의하면 최악의 조건에서 일부 부재는 -65℃의 설계기준 온도를 감당해야 하고 이 경우 일반적인 탄소강 (carbon steel) 대신 저온 특수강 (9% Nikel 강 또는 duplex stainless steel)이 고려되어야 한다. 이와 같은 저온 특수강은 적합한 성능을 보유하고 있으나 Floating LNG 설비와 같은 대규모 공사의 경우, 제작 측면에서 많은 시간이 소요되어 현실적으로 적용에 문제가 있는 것으로 검토되었다.

이에 따라 LNG 운반선에 적용되어 제작 측면에서 검증된 저온강(low temperature grade carbon steel)을 대안으로 적용하기 위한 조사를 수행하였다. 전술된 바와 같이 Two(2) rows 멤브레인 화물창의 경우 center cofferdam에 대한 명확한 설계기준이 없기 때문에 투입 지역을 고려하여 적합한 새로운 설계기준을 제시하고 이를 전산 기술에 의해 검증하는 방법으로 진행하였다.

이와 같은 새로운 설계기준을 위한 정립을 위해 제반 검토와 계산은 선급과의 협의에 의해 수행되었다. 새로운 설계 기준에 의해 기존 해수 온도 0℃ 대신 실제 투입 지역의 온도가 고려되었고 열 투입량 계산도 실제 해역 조건을 고려하였고 구조재 사이의 전도 효과와 유체 순환을 고려한 추가 열 전달량은 Fig. 11에 도시된 바와 같이 계산되었다.

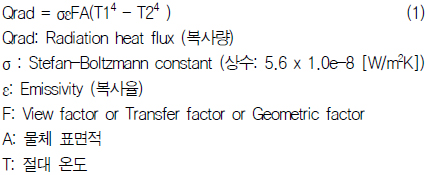

구조 부재 사이의 온도 차이에 기인한 전도 효과의 열 교환량은 1식에 의해 계산되었다.

상기 식에 표기된 View factor (F)는 형상과 관련된 값으로 0~1사이 값을 가진다. 예를 들면 높은 온도의 물체 A가 있고 상대적으로 낮은 온도의 물체 B, C가 있을 때, A에서 B, C로 복사열이 전달된다면 B, C의 형상에 따라 차등적으로 전달될 것이다. 이와 관련된 값이 F이며, A에서 B로 복사열이 전달될 때 F가 0.3이면 A에서 방출된 복사열이 30%만 B에 전달된다는 의미이다.

추가로 열 전달계산은 non tight 부재와 cofferdam사이의 유체순환 개념을 도입하여 계산되었다. Table. 2과 같이 새로운 기준에 대한 최종 계산에 의해 저온강의 적용이 가능한 -45℃가 설계 기준 온도로 선정되었고 이와 같은 기술적인 방법론은 선급이나 발주처에 의해 검증을 받았다. 본 기술 검토 내용은 향후 관련 주무 관청과 Floating LNG 개발에 사용될 수 있는 표준 제정으로 연계 추진될 예정이다.

[Table 2] Design criteria and results

Design criteria and results

4.2 HSE design (Safety design)

Offshore 설계에 있어서 주요한 설계 분야의 하나인 HSE design은 AFP (Active Fire Protection), PFP (Passive Fire Protection), Life Saving, Human Factor Engineering, Noise / vibration, Area Classification 및 Safety assessment 등의 영역을 총괄하고 있다. Floating LNG 설계에 있어 LNG 누설 및 Fire protection system는 일반 OIL FPSO에서 대비 추가로 고려되는 사항으로 설계 기준 및 절차가 정립되어 있지 않아 설계 진행에 많은 애로점이 있었고, 이와 같은 문제점을 해결하기 위한 방안으로 실제 설계에서 시행 착오를 경험한 내용을 정리하여 새로운 설계기준을 제시하였다.

적절한 수준의 설계 지침과 위험 완화 방안의 정립은 필요 불가결한 사항이며, safety study는 위험의 인지에 많은 도움을 줄 수 있다. 예컨대, 다양한 운전 조건에 대한 safety study에 의해 도출된 위험요소에 대한 적절한 대응 방안이 설계 기준으로 포함될 수 있다.

화재 안전 시스템 범주에서 Passive Fire Protection(PFP)는 Active Fire Protection에 대응되는 개념으로 AFP가 sprinkler, deluge, mist system, fire detection에 의해 능동적으로 화재를 진압하는 시스템이라면 PFP는 일정 기간 동안 화재로부터 기기의 기능이나 구조적 안정성을 보장할 수 있는 수동적 시스템이라고 볼 수 있다. 일반적으로 AFP를 위해 cementation materials, fibers, composites, epoxy coatings등이 Fig. 12에 표시된 바와 같이 적용된다. 비용, 건조, 부식 측면에서 epoxy coatings이 해상부유물에 광범위하게 사용되고 있으며 International Painting 사의 CHARTEK이나 Sigma社의 PITT-CHAR이 잘 알려진 제품이다.

LNG FPSO의 상부 구조물 설비의 경우, hydrocarbon source와 frequency 분석에 의해 jet fire, liquid jet fire, flashing liquid jet fire, pool fire 등으로 화재 시나리오를 식별한다. Hydrocarbon fire는 cellulosic fire와 상이하게 최고 1200℃ 화염 온도와 최고 350kW/m2의 전도열을 발생할 수 있기 때문에 이와 같은 화재는 상부 구조물과 지지 구조에도 영향을 줄 수 있다.

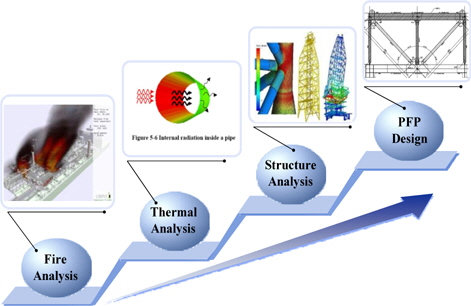

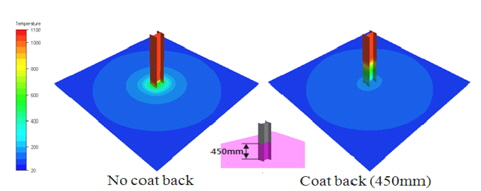

Fig. 13에 도시된 바와 같이, PFP 설계를 세가지 단계로 분류하여 설계 절차를 수립하였다.

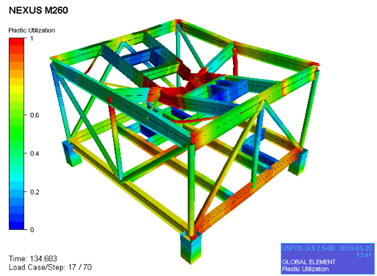

첫 단계는 fire load 분석 (fire analysis)이다. 노출지역의 우발 화재에 대한 열 유입과 영향 시간이 분석된다. 각 구조의 화재 영향 온도는 두 번째 단계인 열 분석 (thermal analysis)은 fire load 분석에 의해 얻어진 결과 자료를 사용하여 계산된다. 마지막 단계는 온도 증가에 의한 성능 저하에 따른 구조거동을 예측하기 위한 비선형 구조응답분석을 수행하고 최종적으로 PFP design 기준을 결정하게 된다.

이와 같은 설계 방법론은 상부 구조물의 구조안정성, 선박, 압력상태의 hydrocarbon을 보유하고 있는 배관, coat back의 강건성을 예측하기 위해 사용되며 비선형 구조응답분석을 통해 구조 전체의 안정성을 검증할 수 있다. 만약 구조 안정성이 입증이 되지 않는 경우 손상된 구조에 대한 PFP 적용을 고려하여 Fig. 14와 같이 재 계산이 수행된다. 이와 같은 반복적인 계산을 통해 최적의 PFP 설계 기준이 도출될 수 있다. 최적 PFP의 결정은 건조 조선소의 불필요한 PFP 적용을 제거하여 부식 및 용접에 대한 유지 관리 및 비용 절감을 도모할 수 있다는 측면에서 매우 중요하다.

4.2.2 Cryogenic spill & Explosion risk

저온 누설 위험은 프로세스 설비 및 배관을 통해 LNG가 누설되는 경우로, LNG는 높은 확산 비를 가지고 있어 상당한 양의 가스로 연결되며 누출 지역의 고압 상태를 야기할 수 있다. 따라서 누설을 대비한 적절한 환기 방안이 고려되지 않으면 고압 상태 또는 공기와 결합에 의한 폭발의 위험을 가지고 있다. 아울러 누출된 LNG가 구조 부재와 접촉하면서 부재의 취성 파괴를 야기할 수도 있어 이에 대한 적합한 대책도 함께 고려되어야 한다.

저온 누설 방지 (CSP - cold spill protection)로 불려지는 위험으로부터 방어를 위한 설계 방법론은 PFP 설계와 유사하게 구조 안정성을 평가하는 방안으로 고려될 수 있다. Fig. 15에 표시된 바와 저온 누설 방지 목적으로 PFP에 적용된 epoxy coating이 사용될 수 있다. PFP가 화재에 의한 열로부터 구조를 보호해 주는 방식과 동일하게 CSP는 저온 LNG 누설에 의한 취성 파괴로 구조를 보호해 주는 역할을 한다.

5. New approach to design challenges

선박의 운동에 의해 발생되는 슬로싱 현상은 시스템 안정성에 영향을 미칠 수 있다. 화물창의 신뢰성을 강화하기 위해 보강 기술 및 대안이 개발되어 왔으며, 이와 같은 화물창에 대한 계속적인 기술개발은 미래의 지속 가능한 Floating LNG design 개발에 기여할 것으로 판단되며, 본 논문에서는 화물창 관련 새로운 기술개발의 예로 Combined Containment System과 ABAS(Anti-BOG Anti Sloshing) Blanket 시스템을 소개하고자 한다.

5.1 Combined containment system

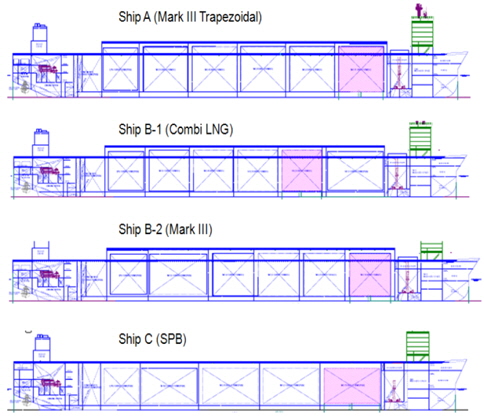

Combined containment system (이하 Combi LNG)은 멤브레인 화물창과 SPB 화물창을 혼합 배치하여 각 시스템의 장점을 활용하기 위한 목적으로 제안되었다 (Kim & Lee, 2011).

혼합 배치된 화물창 중 슬로싱에 강한 SPB 화물창을 통하여 액화가스의 적화/양화가 이루어짐으로써, SPB 화물창이 슬로싱의 영향을 최소화되어 안전 사고에 대한 위험을 미연에 방지할 수 있으며, 특히 구조적 강도가 우수한 SPB 화물창의 선수미 측 배치하여 SPB 시스템의 CAPEX 부담을 최소화하면서 충돌에 의한 위험을 감소할 수 있는 방안으로 제시되었다 (Kim & Lee, 2008).

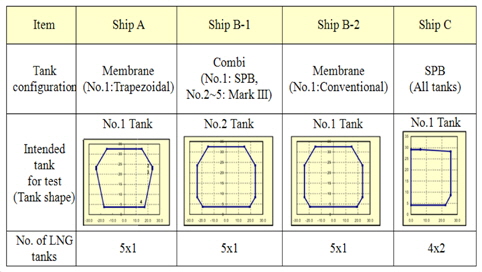

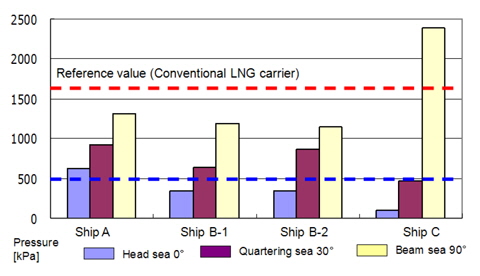

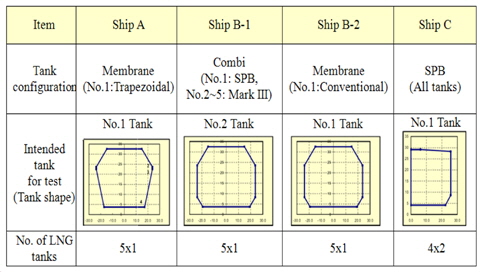

Combi LNG의 설계 개념을 입증하기 위해 Table. 3과 Fig. 16에 표시된 바와 같이 170,000 m3 Floating LNG를 대상으로 슬로싱 모형 시험을 수행하였다.

[Table 3] Tank configurations for model test

Tank configurations for model test

모형 시험의 대상은 탱크 형상을 조정한 Trapezoidal 멤브레인 탱크를 No.1 탱크에 배치한 경우 (Ship A), SPB 탱크를 No.1 탱크에 배치하고 나머지는 멤브레인 탱크를 배치한 경우 (Ship B-1), 멤브레인 탱크를 전체 배치한 경우 (Ship B-2), SPB를 전체 배치한 경우 (Ship C)에 대해 슬로싱 모형 시험을 실시하였다.

본 시험의 목적은 서로 다른 탱크를 구비한 Floating LNG에 있어서 가장 과중한 하중이 야기될 것으로 예상되는 탱크의 충격 하중을 평가하는 것이다. 슬로싱 모형 시험은 전술된 4가지 선형에 대해 다양한 적화 상태, 적재 레벨, 선속, 해상 상태를 기준으로 실시되었다. Fig. 17에 표시된 바와 같이, 슬로싱 모형 시험결과, Combi LNG (Ship B-1)와 SPB (Ship C)가 Trapezoidal 멤브레인 탱크를 No.1 탱크에 배치한 경우 (Ship A)와 멤브레인 탱크를 전체 배치한 경우 (Ship B-2)에 대비 우수한 슬로싱 성능을 보유하고 있음이 입증되었다. 그리고 Beam Sea에서 계측된 high pressure는 thruster 작동에 의한 weathervane으로 극복될 수 있기 때문에 문제가 되지 않을 것으로 판단된다. 아울러 SPB 탱크에서 계측된 상대적으로 높은 충격 하중은 Floating LNG의 고유 진동수와 upper chamber의 간의 공진에 의한 것으로 추정되었다.

Combi LNG의 다른 목적중의 하나는 LNG FPSO나 FSRU의 적화(loading) 및 양화(unloading)를 SPB 탱크에 의해 담당하게 하여, 멤브레인 탱크의 슬로싱에 의해 발생할 수 있는 위험을 경감하고자 하는데 주안 점을 두고 있다. 이와 같은 목적을 달성하기 위해 SPB 탱크와 멤브레인 탱크를 개별 배관에 통해 연결하고 SPB를 통해 적화/양화뿐만 아니라 LNG 탱크간 상호 이송을 도모하게 하는 cargo handling system 운용 원칙을 정립하였다.

화물창을 구성함에 있어서 하나 이상의 SPB 화물창과 하나 이상의 멤브레인 화물창이 혼합되어 배치된다. 배치되는 멤브레인 화물창과 SPB 화물창의 개수는 Floating LNG의 크기에 따라 적절히 달라질 수 있다. 여기서 SPB형은 비교적 제작 비용이 고가이나 슬로싱에 강하기 때문에 액체 화물에 의한 저항으로 인한 슬로싱 현상이 심하게 나타나는 선수 측이나 선미 측 또는 선수 측과 선미 측에 각각 배치될 수 있다. 그리고 멤브레인 화물창은 선수 측이나 선미 측에 설치된 SPB 화물창으로부터 연속하여 배치되거나 선수 측과 선미 측에 각각 배치되는 경우에 SPB 화물창의 사이에 배치된다. 즉, 멤브레인 화물창은 슬로싱에 영향을 받을 수 있는 선수 측이나 선미 측을 피하여 설치됨으로써, 슬로싱에 의한 안전 사고를 예방할 수 있다.

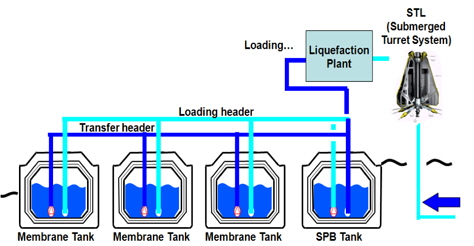

LNG FPSO의 경우, 이와 같이 멤브레인 화물창과 SPB 화물창이 설치된 Floating LNG는 선수 측에 가스전으로부터 시추된 천연가스를 안정적으로 유입시키기 위한 STL장치가 설치되고, STL장치을 통하여 유입되는 천연가스를 초저온의 유체 상태로 액화시키기 위한 액화장치가 구비된다. 그리고 액화장치에는 배관이 SPB 화물창의 내부로 연결 설치되고, SPB 화물창과 연속하여 배치된 각각의 멤브레인 화물창을 연결하도록 배관(transfer header)이 설치된다.

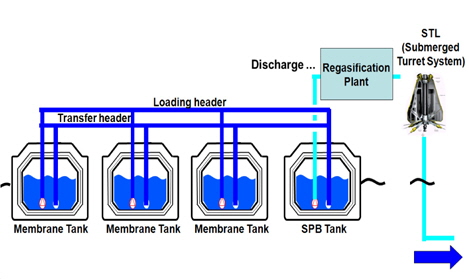

LNG FSRU의 경우, 양화 시스템은, 해상의 부유된 상태에서 유체를 재기화시키고 해저터널을 통하여 육상의 설비로 공급하기 위한 것으로, 이 역시 화물창을 구성함에 있어서 하나 이상의 SPB 화물창과 하나 이상의 멤브레인 화물창이 혼합되어 배치된다. 그리고 전술한 LNG FPSO와 같이 SPB 화물창은 선수 측이나 선미 측 또는 선수와 선미 측에 각각 배치될 수 있다. 멤브레인 화물창은 선수 측이나 선미 측에 설치된 SPB 화물창으로부터 연속하여 배치되거나 선수와 선미 측에 각각 배치될 경우, SPB 화물창의 사이에 배치된다. 그리고 SPB 화물창의 내부에는 펌프가 설치되고, 이 펌프는 배관에 의해 기화장치에 연결된다. 기화장치는 초저온으로 액화된 액화가스를 온도 상승시켜서 재기화시킬 수 있는 장치이다. 기화장치에서 재기화된 LNG FSRU의 선수 측에 설치되어 기화된 천연가스를 해저터널을 통해 이송하는 과정을 안정적으로 유지시켜주는 STL장치를 통해 육상 측으로 액화가스 양화가 이루어진다. 그리고 SPB 화물창과 SPB 화물창으로부터 연속하여 배치된 각각의 멤브레인 화물창을 연결하도록 배관(transfer header)이 설치된다.

상기 구조로 이루어진 Combined 시스템을 가지는 Floating LNG의 cargo handling concept은 다음과 같이 설명할 수 있다.

Fig. 18을 참고하여 LNG FPSO에서 이루어지는 천연가스의 적화 과정을 설명하면, 해상의 가스전으로부터 시추된 천연가스는 운반선의 STL장치를 통하여 안정적으로 유입되고, LNG FPSO에 유입된 천연가스는 액화장치를 거치면서 초저온의 LNG 상태로 변환된다. 이 유체는 적화 배관망(loading header)을 통하여 SPB 화물창에 먼저 채워지게 되며, SPB 화물창에 어느 정도 유체가 채워지면 각 멤브레인 화물창에 설치된 펌프와 배관(transfer header)을 통하여 SPB 화물창에 채워지는 유체가 멤브레인 화물창으로 배분이 이루어지게 된다. 여기서 슬로싱을 고려하여 1차적인 부분 적재 (partial filling)을 위해 SPB 화물창이 배치되어 있다 하더라도 다른 멤브레인 화물창에 슬로싱의 영향이 미칠 수 있다. 더욱이 멤브레인 화물창에 일부만 유체가 채워지는 경우 예컨대, 화물창의 내부 전체에서 10%에서 70%의 사이에 유체가 채워지는 경우에는 슬로싱에 더욱 취약할 수 있다. 따라서 배관 (transfer header)을 통한 배분은 해상 조건에 따라 적절히 배분이 이루어지게 된다. 나아가 화물창에 유체가 채워지는 10%에서 70%의 범위 시간을 줄이도록 배분되는 것이 바람직하다.

또한, Fig. 19를 참고하여 LNG FSRU에서 이루어지는 액화가스의 양화과정을 설명하면, LNG FSRU의 선수 측 또는 선미 측에 설치되어 슬로싱에 영향을 받지 않는 SPB 화물창에 채워진 액화가스의 유체가 펌프와 배관을 통하여 먼저 하역이 시작된다. 이와 동시에 각 멤브레인 화물창 내부의 펌프와 펌프에 연결된 배관을 통하여 SPB 화물창으로 유체를 이송시킴으로써 SPB 화물창을 통하여 항상 하역이 이루어지게 한다. 또한, 배관(transfer header)으로. 하여 근접한 기타 멤브레인 화물창 측으로 상호 유체의 이송이 이루어지도록 하여 멤브레인 화물창이 10%에서 70%의 사이에 유체가 채워지는 경우에 슬로싱에 더욱 취약할 수 있으므로 이를 최소화하게 된다. 그리고 배관으로 통해 이송된 유체는 기화장치를 통하여 재기화되고, 재기화된 천연가스는 STL장치를 거치면서 해저배관을 통해 육상 측으로 액화가스의 양화가 이루어진다. 따라서 SPB 화물창과 멤브레인 화물창의 단점을 극복하기 위하여 이들 화물창을 혼합하여 배치하고, 혼합 배치된 화물창 중 슬로싱에 강한 SPB 화물창을 통하여 천연가스의 적화/양화가 이루어지도록 함으로써, 슬로싱을 극복할 수 있게 된다.

전술한 바와 같이, 슬로싱에 의한 화물창에 대한 영향은 LNG 화물 저장 탱크 설계의 기술적 견지에서 중요한 사안으로 MOSS type, swash bulkhead와 stringer와 같은 baffle plate (Dodge, 2000)를 도입한 IHI의 SPB 화물창이 대한 대안으로 제시되고 있다.

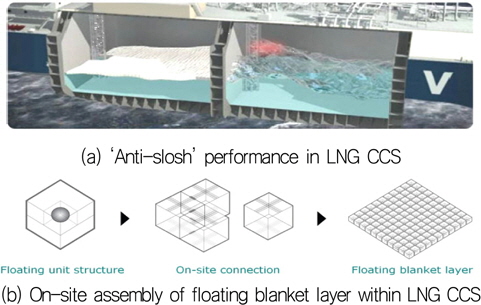

멤브레인 화물창의 경우 상대적으로 부드러운 보온재를 적용하기 때문에 이와 같은 부가적인 구조에 의한 감쇄효과를 기대할 수 없다 (Roni & Chauvin, 1978). 최근 자유수면의 유체 운동을 제한하기 위해 유연한 구조를 부가하는 방안 (Anai, et al., 2010)이 연구되기 시작되었고 Fig.20에 표시된 바와 같이 슬로싱에 의한 하중을 경제적이고 효과적으로 제어할 수 있는 방안으로 ABAS (Anti Boil-off gas Anti Slosh) blanket 시스템이 제안되었다 (Chun, et al., 2011a).

Fig. 21에 도시된 바와 같이, ABAS 설계 개념은 다양한 슬로싱모형 시험에 의해 상당한 슬로싱 하중 저감 효과를 나타내는 것으로 입증되었다 (Kim, et al., 2011).

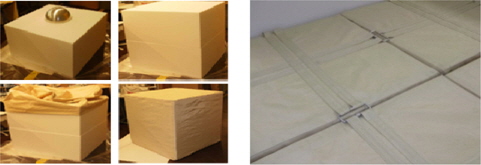

실제 LNG운반선에 적용될 Floating blanket layer에 조립된 구조를 가진 ABAS의 시제품이 Fig. 22에 표시되어 있다.

제조 측면에서 가장 중요한 현안은 LNG 화물창 내 슬로싱에 의한 유동을 견딜 수 있는 가볍고, 유연하며, 적정 강성을 가진 물질을 찾는 것이었는데 이 문제는 제조 업체인 BASF와 KURARAY와의 협의에 의해 해결되었다 (Chun, et al., 2011b).

Floating LNG 개발과 관련된 주요 기반 기술들과 설계 문제에 대한 개선 방안이 신기술의 예와 함께 제시되었다. 초기 Floating LNG의 개발과 설계단계에서 다양한 기술적 문제에 봉착하였고 이와 같은 문제는 본 논문에 언급된 설계 개선에 의해 극복되었다. 이와 더불어 Floating LNG의 기술적 진화를 위해 Combined Containment System과 같은 신기술의 제안하였다. Floating LNG 프로젝트는 많은 기술적 난제를 가지고 있지만 새로운 시장을 창출하는 새로운 기회를 동시에 제공하고 있다. 따라서 기술적 난제를 설계 개선에 의해 해결하고 신 기술을 제안하여 기술을 선도하는 매우 주요한 성공 요소로 판단된다.