Offshore fields are increasingly important for the development of offshore resources due to the growing energy needs. However, an offshore field for oil and gas production has difficult development conditions, e.g., high temperature, high pressure, sweet/sour compositions of fluids, etc. Corrosion is one of the biggest issues for offshore pipeline engineering. In this study, a Corrosion Resistant Alloy (CRA) pipe for corrosion prevention was investigated through its global demand and trends, and three types of CRA pipelines were introduced with detailed explanations. The usefulness of CRA was also evaluated in comparison to a carbon steel pipeline in terms of the structural strength, cost, and other factors. Offshore pipeline engineering, including mechanical design and verification of the results through an installation analysis based on numerical software, was performed for the carbon steel type and solid CRA type. The results obtained from this study will be useful data for CRA pipeline designers and researchers.

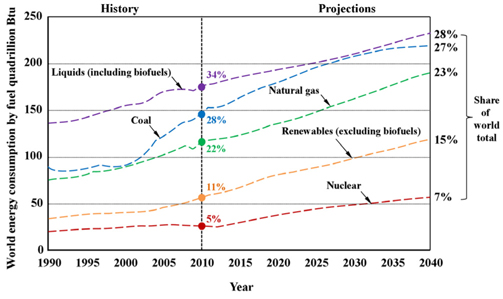

심화되어가는 개도국들의 발전속도 및 인구증가와 더불어 21세기들어 인류가 해결해야 할 과제로 자원, 식수 그리고 환경에 대한 문제가 점차 큰 화두가 되고 있다. 자원 문제에 대해 EIA(2013)의 세계 에너지 소비 전망을 나타내는 Fig. 1에 따르면, 오일, 천연가스, 석탄, 원자력, 신재생 에너지로 분류된 에너지 범주 속에 2040년 오일, 석탄, 천연가스 등의 화석연료 소비는 78%에 달할 전망이다. 물론, 신재생 에너지의 경우 2010년 대비 가장 큰 성장이 예측 되지만, 여전히 화석연료에 대한 의존도는 높다고 할 수 있다.

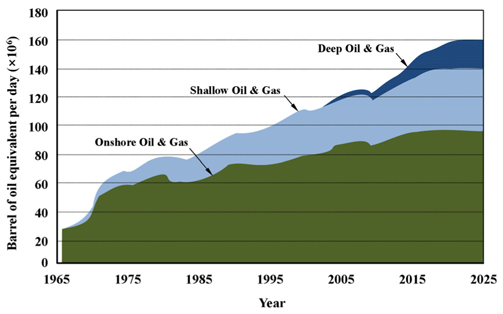

오일·가스 등의 탄화수소(Hydrocaron)의 생산을 위해 해양개발에 대한 의존도는 증가 추세이다. DW(2013) 자료에 따르면 아래 Fig. 2와 같이 2014년부터 2025년 까지 육상의 오일․가스 생산 전망은 주춤 거리는 반면, 천해와 심해를 포함한 전체 해양자원 생산은 지속적인 성장이 예측된다. 비록 천해의 경우 생산 규모는 갈수록 감소 추세지만, 이해 반해 심해 개발은 꾸준한 기술 발전과 증가하는 에너지 수요, 더불어 점차 고갈되는 천해의 자원 등으로 인해 성장이 전망된다.

해양, 특히 심해 유정의 경우, 깊은 수심, 고온, 고압 등의 까다로운 환경조건으로 인해 개발에 있어 많은 어려움이 존재하며 이를 극복하기 위한 다양한 노력들이 진행되고 있다. 해양자원개발이 갖는 또 다른 어려움은 해양이라는 부식이 잘 발생하는 환경조건, 이와 더불어, 유정으로부터 이동되는 생산유체속에 함유된 농도 높은 소금물(Brine) 및 황산(H2S) 등의 산성(Acidity or Sour)의 영향으로 높은 안전도를 기반한 내식설계가 요구된다.

최근, 아래 언급된 문제점을 해결 및 극복하기 위해 내식합금 (Corrosion resistant alloy, CRA)이 재조명되고 있다.

○ 부식성이 매우 강한 유체를 운반해야 할 경우 ○ 탄소강 기반의 파이프에 화학적인 억제 (Chemical inhibition) 작업이 경제적이지 못한 경우 ○ 환경적으로 보존이 필요한 지역 및 해당 지역의 정보가 부족한 경우

그 동안의 경험에 의하면 내식합금으로 생산된 파이프라인의 경우 성능대비 가격이 탄소강(Carbon steel)대비 적용 불가능 수준의 큰 차이를 보임에 따라 사용에 어려움이 있었으나, 내식합금을 해양 파이프라인에 적용하기 위한 많은 연구(Hilberink et al, 2010; Vasilikis and Karamanos, 2012)가 진행됨에 따라 상황이 점차 개선되고 있다. 내식합금으로 주로 사용되는 재료를 살펴보면, Duplex stainless steel (22 Cr), Super duplex stainless steel (25 Cr), Stainless steel (316L, 625, 825, 904L), 36 Ni (Invar), Titanium 등이 있다.

본 연구에서는 이러한 내식합금의 종류 및 향후 해양 유정개발을 위한 파이프라인의 수요 예측, 그 중 내식합금의 수요 그리고 해당 파이프라인의 두께(Wall thickness) 설계에 관한 내용을 다루고자 한다. 본 내용은 내식합금에 대해 관심이 있는 설계자 및 연구자 그리고 이를 이용한 파이프라인 설계에 좋은 자료가 될 것으로 사료된다.

내식합금의 종류 및 기타역할에 대해 알아보기 전에, 내식합금 파이프의 경우 설계수명, 운영비, 붕괴위험도 및 설치비용의 측면에서 탄소강에 비해 월등한 성능을 자랑하며, 적용에 있어 비용에 대한 경제성 평가결과에 따라 적용가능여부가 결정된다.

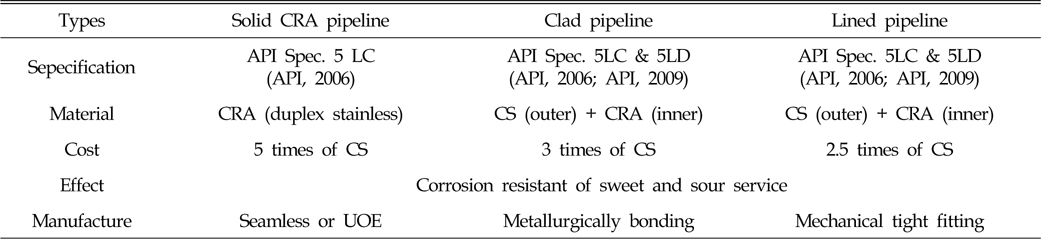

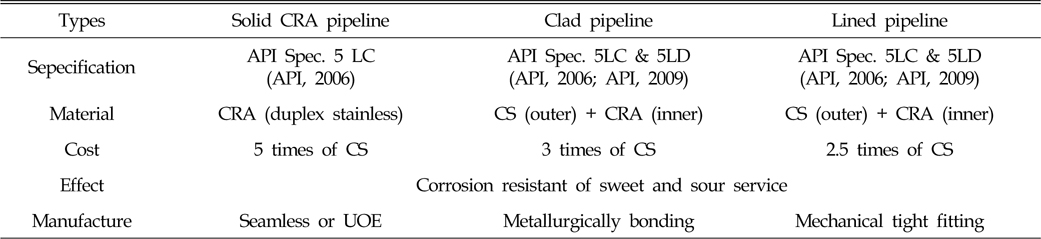

내식합금의 경우, 크게 세가지 종류로 분류되는데, 첫번째로 솔리드 내식합금 파이프(Solid CRA pipe)의 경우 100% 내식합금을 사용한 파이프라인을 뜻한다. 두번째로, 외부 탄소강과 내부 내식합금이 야금학적으로 결합(Metalluragically bonded) 된 파이프의 경우 클레드 파이프(Clad pipe)라 명칭한다. 마지막으로 외부 탄소강과 내부 내식합금이 기계학적으로 결합(Mechanically tight fitted)된 파이프의 경우 라인드 파이프(Lined pipe)라고 정의한다. 간략히 언급된 세가지 내식합금에 대해 정리해 보면 Table 1과 같이 나타낼 수 있다. 솔리드 내식합금의 경우 클레드나 라인드 내식합금에 비해 직경의 제한을 받고 높은 비용이 요구되지만, 내식이라는 원론적 목적 측면에서는 가장 안전하다 볼 수 있다.

[Table 1] Comparison of three types of CRA pipelines

Comparison of three types of CRA pipelines

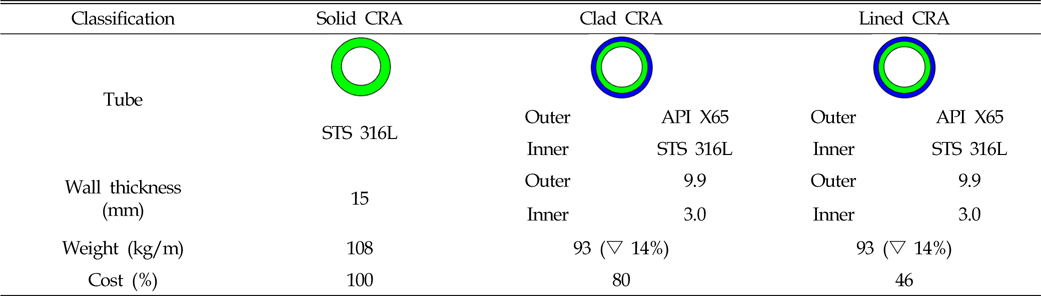

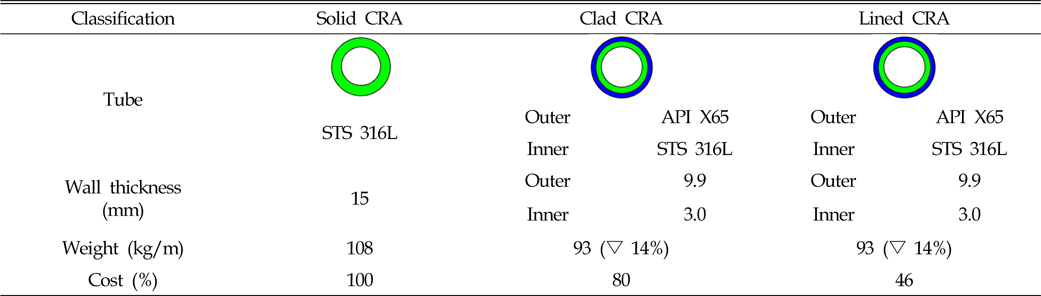

Table 2를 통해 실제 내식합금으로써 마르텐사이트(Martensite) 스테인리스강인 316L을 적용하여 세가지 종류의 내식합금 파이프 대한 비교를 볼 수 있다. 내식능력을 기준으로 세가지 종류의 파이프를 비교 검토 하였을 경우, 솔리드 내식합금에 비해 클레드와 라인드 파이프가 더 작은 두께 및 더 가벼운 중량을 가진다. 전체적 비용 면에서 제작 설비가 더 저렴한 라인드 파이프는 솔리드 내식합금 파이프에 비해 절반 이하의 비용이 산정된다.

[Table 2] Comparison of CRA pipelines (Macrae, 2008)

Comparison of CRA pipelines (Macrae, 2008)

내식합금 파이프의 제작방법에 대해 알아보면, 첫번째로 솔리드 타입 내식합금의 경우, 일반 탄소강 기반의 파이프제작과정과 유사하게 제작되고, 탄소강과 내식합금이라는 재료의 차이만 있다고 볼 수 있다. 무계목(Seamless) 방법, 서브머지 아크용접법(Submerged arc welding, SAW or UOE), 전기저항 용접법(Electric resistance welding, ERW) 등의 제작 방법이 두루 이용된다.

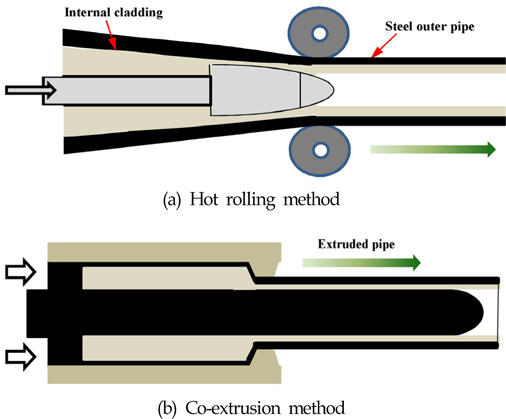

두번째로 클레드 파이프의 경우, 야금학적으로 내부파이프와 외부파이프를 결합시킨다. Fig. 3에 나타난 것과 같이 빌렛(Billet)을 통해 열간압연(Hot rolling) 또는 공압출(Co-extrusion) 을 통해 무계목(Seamless) 강관으로 성형된다. 이 외에 UOE 방법 등을 통해 클레드 파이프 제작도 가능하다.

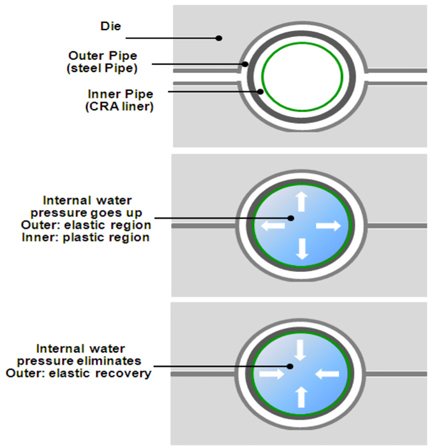

세번째로 라인드 파이프의 경우, Fig. 4와 같은 순서로 제작이 진행된다. 제1단계로는 수압을 증가시켜 내부 파이프 즉 CRA liner의 팽창을 통해 외부 파이프와 접촉하게 한다. 제2단계로는 수압을 지속적으로 증가시키며, 제작용기에 닿을 때까지 두 파이프를 팽창시킨다. 이때 내부 라이너는 소성변형하에 있고, 외부 파이프는 탄성변형을 일으키게 된다. 제3단계로는 수압을 제거하고 이에 따라 외부 탄소강 파이프는 탄성회복을 통해 내부 내식합금 라이너와 기계적으로 결합된다. 현재 큰 직경의 라인드 파이프 제작의 경우, 야금학적 결합법에 비해 비교적 낮은 가격으로 제작가능한 수압 팽창법(기계적 결합법)이 많이 이용되고 있는 실정이다.

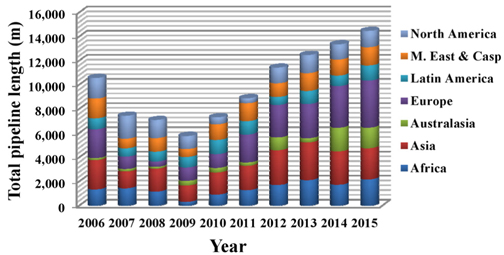

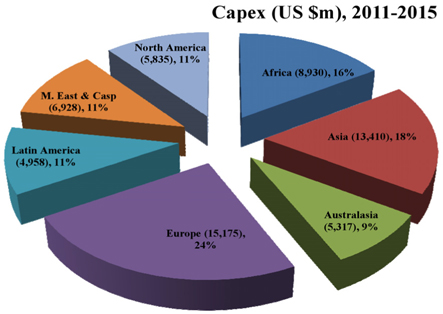

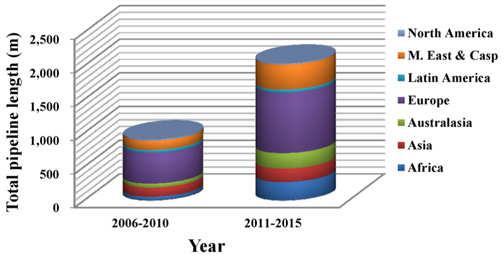

Fig. 5에서는 지난 2006년부터 향후 2015년까지 파이프라인 설치에 대한 추세를 나타내고 있다. 2003년 이후 꾸준한 해양산업의 성장에 따라 해저 배관 등의 기반 시설 증가가 야기 되었고, 계속해서 2015년 까지 완만한 성장이 예측된다(ISL, 2011). 2006년에서 2015년 까지 5년을 기점으로 비교해보면, 2011년부터 2015년 까지 해저 배관 예측 길이는 60,553km로 이는 약 250조의 투자 예정 금액을 의미 하며 2006년부터 2010년의 설치길이 대비 59%의 증가를 보여준다. 이는 계속 되는 유가 상승에 따른 탐사 및 생산(Exploration & production, E&P)관련 국제업체들의 심해 유전 탐사 및 관련 프로젝트 증가에 따른 이유 및 대체에너지 개발 정체로 인한 화석 에너지 의존도 증가 등의 원인과 관련이 있다.

Fig. 6를 통해 2011년부터 2015년 까지 해저 배관 설치의 투자 금액 약 250조가 전 세계적으로 골고루 분포 되어 있음을 확인 할 수 있다. 투자 금액의 순위로서는 유럽, 아시아, 아프리카 순으로 좀 더 많은 비율을 보여준다.

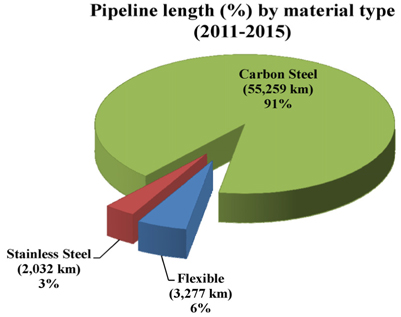

Fig. 7은 내식합금강관 수요 예측을 보여준다. 먼저 파이프라인을 재료별로 분류하여 플렉시블(Flexible) 파이프, 내식합금에 가장 많이 쓰이는 스테인리스 강관 그리고 일반 탄소강과 같이 세 종류로 분류하여 비교한 결과는 다음과 같다. 2011년 에서 2015년 기간 동안 탄소강이 55,259km를 차지하고, 플렉시블 파 이프는 3,277km 그리고 마지막으로 스테인리스 강이 2,032km로 이는 전체 해저 배관의 3%로 내식합금 강관이 가장 작은 설치 예측 길이를 나타낸다.

하지만, Fig. 8에서와 같이 2006-2010년에서 2011-2015년 스테인리스 강의 설치 길이 대비 증가율은 903km에서 2,032km로 약 225% 성장이 예측된다. 내식합금 강관은 비싼 가격으로 부식 억제를 위해 화학성분 주입 등의 대체 방법이 이용되어 설치까지 이어지기 쉽지 않지만, 부식을 야기 하는 성분의 함유량이 높은 유정 내의 오일 가스 생산으로 인해 꾸준한 성장이 예측 된다. 지역별 설치 예측 길이 결과로 부터 내식합금 강관은 유럽에서 가장 많은 소비가 예측 된다.

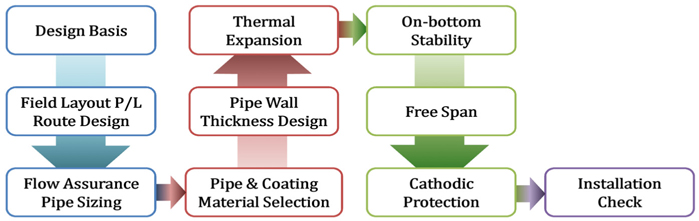

내식합금을 대상으로 실제 파이프구조물의 두께설계에 대해 다루어 보고자 한다. Fig. 9에서는 일반적으로 진행 되는 기본설또는 상세설계에서 이루어지는 파이프라인 설계의 전반적인 절차를 보여주고 있다. 이 중에서 본 연구에서는 오일․가스를 생산하기 위한 해양 파이프라인 설계 중 가장 기본이 되는 두께 산정에 대한 부분만을 다루고자 한다.

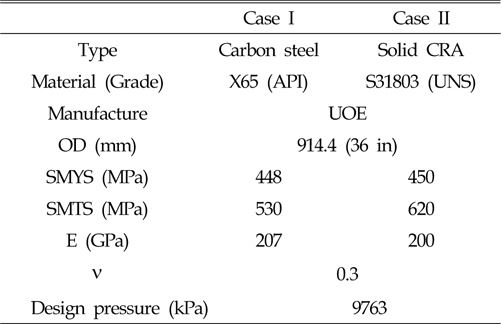

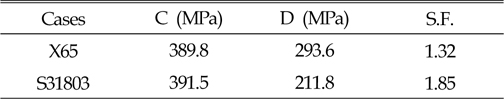

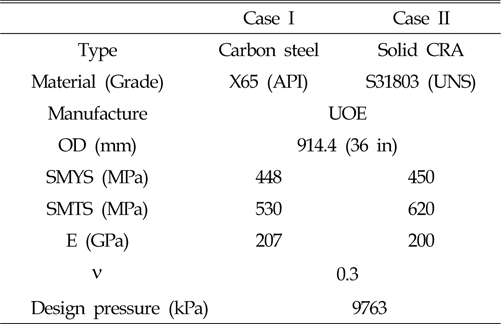

설계를 위해 사용된 파이프 제원은 Table 3에 정리되어 있다. 본 연구에서는, 탄소강 파이프와 솔리드 내식합금(100% CRA) 파이프 만을 대상으로 해석을 수행하였다.

[Table 3] Details on target cases

Details on target cases

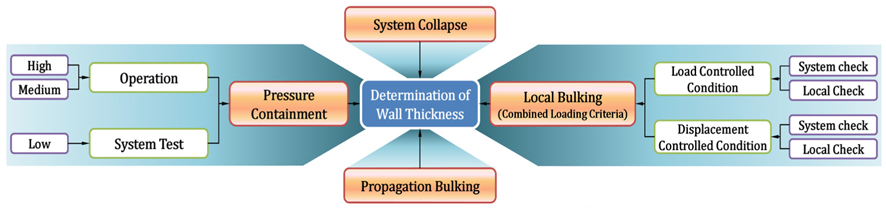

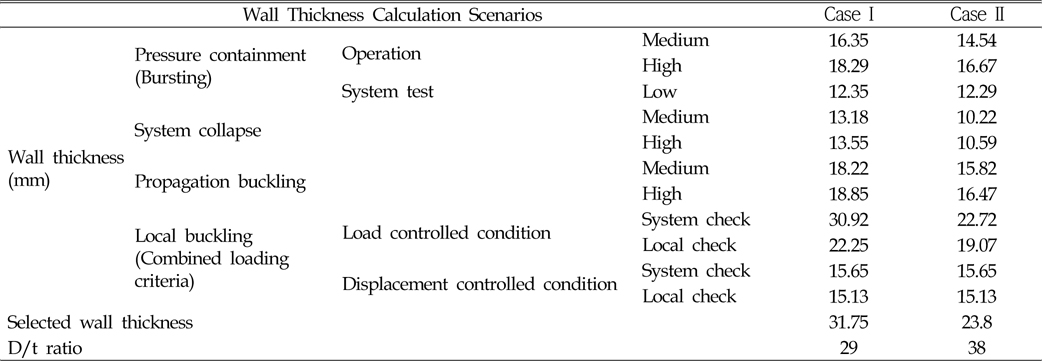

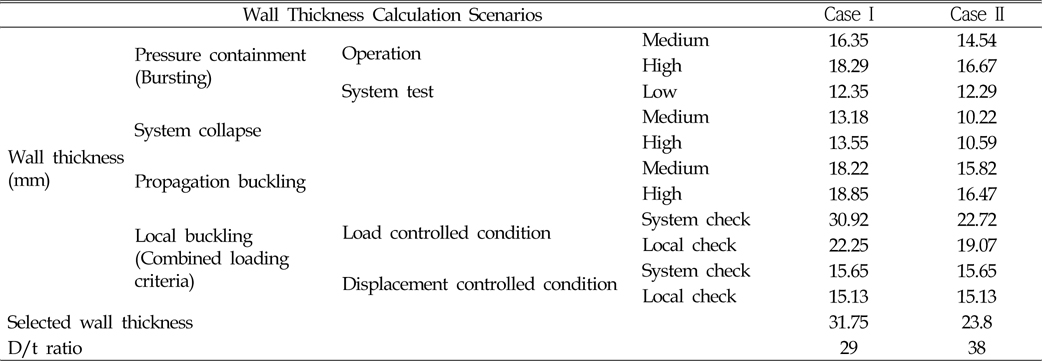

해당 제원을 바탕으로 두께산정과 관련된 작업을 수행하기 위해 본 연구에서 참고한 설계코드는 최근 업데이트된 DNV-OS-F101 (DNV, 2012)을 적용하였다. 설계코드에서는 파이프 두께산정과 관련한 상세한 해석 시나리오를 언급하고 있으며, 이는 Fig. 10에서와 같이 내압실험(Pressure containment), 시스템 붕괴(System collapse), 좌굴 전파(Propagation buckling) 및 국부 좌굴(Local buckling)을 포함하는 네가지의 경우에 대해 산정된다. 이는 모두 최종한계상태를 기반하며, 두께 산정시에 운항, 피로, 사고 한계 상태 등에 기반한 해석은 일반적으로 추천되지 않는다. 언급된 네가지에 대해 각각의 기준을 만족하는 두께 산정이 이루어 지고, 최종적으로 모든 조건을 만족시키는 치수로써 결정된다. 각 항목에 따라 계산된 결과는 Table 4에서 다루고 있다.

[Table 4] Wall thickness results based on DNV(2012)

Wall thickness results based on DNV(2012)

DNV 설계코드 (DNV, 2012)를 기반으로 결정된 파이프 두께는, 첫번째 탄소강의 경우 약 30.9mm, 두번째 내식합금 강관의 경우 22.7mm가 산정되었다. 이는 조합하중(Combined loading)에 의한 국부 좌굴 케이스로써 다시 말하면, 굽힘 모멘트 및 축력에 의한 파이프 변형과 외압 및 내압 등의 복합적인 하중을 받는 파이프에 대한 최소요구 두께이다. 국부 좌굴에 관한 해석은 하중제어법 및 변위제어법으로 구분되는데, 본 해석은 하중제어조건에 의해 도출된 두께가 최종 결과 값에 기여했다. 일반적으로 천해의 경우 내압이 설계의 주요 인자로서 판단되어 하중제어 조건에서 수행된 해석 역시 외압보다 내압이 높은 경우로 다음의 식 (1)에 의해 산정되었다. 특히 내압이 지배되는 내압실험(Pressure containment) 경우는 조합하중 경우보다 더 낮은 두께가 도출 되었다. 파이프 두께에 관한 세부 사항은 DNV(2012) 및 Choi et al.(2012)을 통해 참고된다.

where,

본 연구에서는, 탄소강의 경우 API(2004), 내식합금의 경우 API(2006) 에 따라 실제 파이프 제작 가능한 사양에 맞는 최종 파이프라인 두께가 도출되었다. 탄소강의 경우 31.75mm (1.25in), 내식합금은 23.8mm(0.94in) 로써 내식합금이 탄소강 대비 작은 파이프 두께를 요구함을 확인할 수 있다.

상기결과 및 Table 4에 대한 복합적 원인이 존재하지만, 내식합금의 경우 설계주기 동안 고려되어야 할 부식마진에 대한 별도고려가 필요없기 때문이며, 생산유체의 높은 온도에 기인한 재료 항복강도 감소(De-rating)가 발생하며 이는 각각의 파이프 별로 차이를 갖는다. 또한, 탄소강이 선정된 내식합금보다 항복강도 및 탄성계수의 차이는 미비하지만 그에 반해 인장강도 값은 큰 폭의 차이를 보이며, 이러한 영향이 두께 산정에 각각 영향을 준 것으로 사료된다.

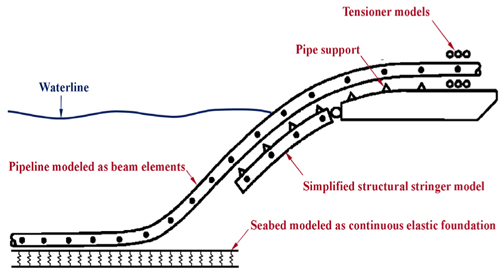

지금부터는 두께산정 설계를 통해 결정된 파이프의 안전도 검증 작업이 수행된다. 최종 결정된 두께의 경우는 국부 좌굴 케이스에 의한 것으로, 파이프라인 전체 운영 주기에 있어 좌굴발생 위험도가 높은 설치조건시 구조해석을 수행 함으로써 검증 작업이 진행되었다. 안전도 검증을 위해 적용된 소프트 웨어는 해양 파이프라인 설치 해석에 있어 널리 사용되는 OFFPIPE(2013) 수치시뮬레이션 코드이며, 이는 해저파이프라인 설치를 위한 최적의 유한요소 기반의 수치해석 프로그램으로 잘 알려져 있다.

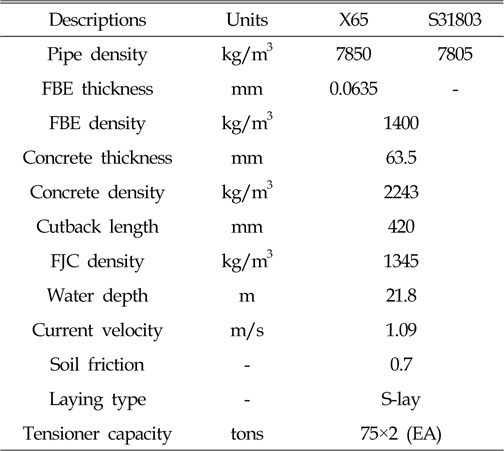

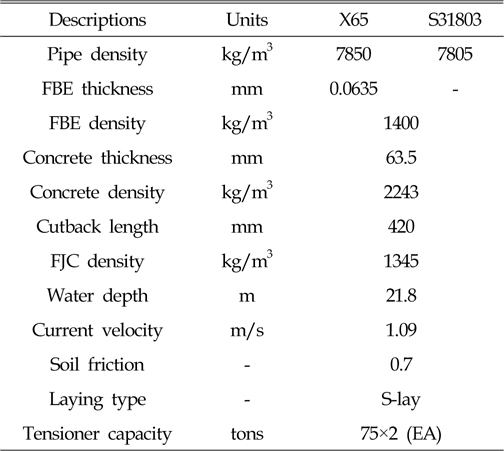

파이프 설치해석에 요구되는 제원은 Table 5 나타나며, 재료인장 커브의 경우 완전탄소성모델(Perfectly elasto-plastic model)이 적용되었다. 또한 3m의 매설깊이가 추가적으로 고려되었다.

[Table 5] Input data for installation analysis

Input data for installation analysis

OFFPIPE 내의 파이프 경계조건 및 설치선, 텐셔너(Tensioner), 스팅거(Stinger) 등은 다음 Fig. 11과 같이 모델링 된다. 요소의 크기는 파이프 직경과 1대 1 비율로 모델링 하였으며, 이는 요소의 크기 민감도 해석을 수행 하여 큰 차이가 없음을 검증한 결과이다.

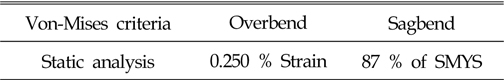

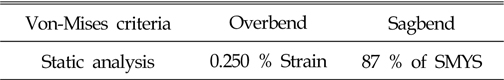

정적 설치해석을 수행한 결과는 Table 6에 제시된 DNV (2012)의 설계기준(Design criteria)에 따라 확인되었다. 설계코드(DNV, 2012)에 제시된 값은 X65 탄소강 조건이며, 내식합금에 관한 세부적 설치해석관련 설계조건은 따로 제시되지 않는다. 따라서 본 연구에서는 내식합금의 경우도 Table 6서 제시한 설계기준을 동일하게 적용하였다.

[Table 6] Simplified criteria for pipeline installation analysis (DNV, 2012)

Simplified criteria for pipeline installation analysis (DNV, 2012)

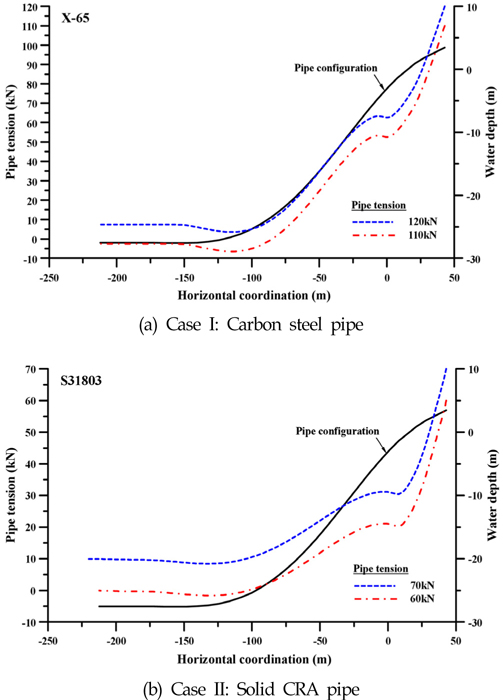

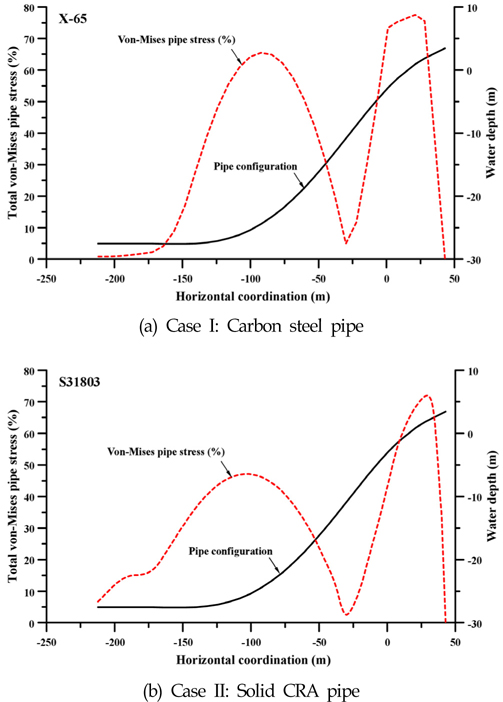

아래 Fig. 12는 설치선의 텐셔너 성능 내에서 각기 달리 산정 된 상단 장력에 따른 파이프라인의 인장력 분포 및 형상을 나타내고 있다. Fig. 12(a)에서 110kN의 상단장력을 산정한 탄소강 파이프라인(X65)의 경우, 해저면 부근에서 압축력이 가해짐으로써 좌굴이 발생함을 확인할 수 있으며, 이를 방지하기 위해 그 이상의 상단장력이 요구된다. 내식합금(S31803)의 경우 역시 60kN의 상단장력을 산정된 경우, 해저면에서 압축력이 발생함에 따라 그 이상의 상단장력이 요구됨을 Fig. 12(b)와 같이 확인할 수 있다.

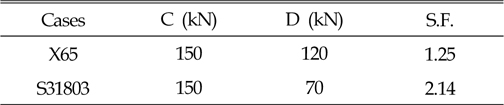

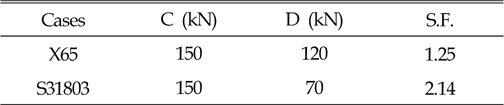

내식합금 보다 탄소강의 인장력이 전체적으로 높게 야기 되었고 탄소강은 120kN, 내식합금의 경우 70kN의 텐셔너의 요구성능이 정적 설치해석을 통해 도출되었다. 이는 텐셔너 요구성능 산정에 있어 가장 영향을 끼치는 파이프의 단위 중량 특히, 수중 단위 중량 차이로 인해 각각의 결과가 도출된 것이다. 파이프 중량 차이는 산정된 두께 결과로 기인한 것인다. 산정된 텐셔너 결과는 Table 7에 나타난다.

[Table 7] Calculated tension by static installation analysis

Calculated tension by static installation analysis

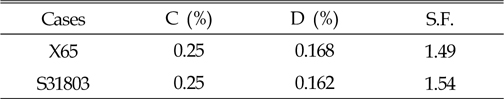

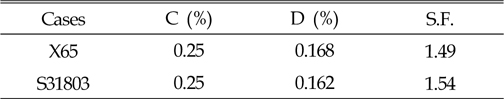

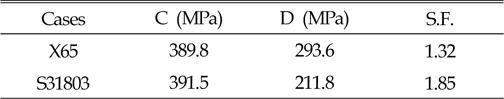

Fig. 13은 von-Mises 응력 결과 (% 분포)를 파이프라인 길이에 따라 보여준다. 파이프라인 상부에서 각각 산정된 상단장력에 따른 오버밴드(Overbend)와 세그밴드(Sagbend) 에서의 응력 분포는 설계 기준을 만족하며, 모두 안전계수가 1.0이상으로 그 안전성이 검증되었다. Table 8과 Table 9에 그 결과가 요약된다.

[Table 8] Results of maximum von-Mises strain and stress by installation analyses at overbend

Results of maximum von-Mises strain and stress by installation analyses at overbend

[Table 9] Results of maximum von-Mises strain and stress by installation analyses at sagbend

Results of maximum von-Mises strain and stress by installation analyses at sagbend

본 연구에서는 부식과 관련한 다양한 요인들로 부터 심해저 오일 및 가스생산을 위한 파이프라인의 강건 설계를 위해 최근 이슈가 되는 내식합금이 적용된 파이프에 대한 동향분석 및 파이프라인 두께산정 절차 그리고 설계된 파이프의 적용가능성에 관한 연구를 진행하였다.

ISL(2011) 보고서를 기반으로 내식합금의 전체 파이프라인의 3%(약 2,032km)로 그 수요의 지속적 증가가 예측 되었으며, 이 전망에 따라 내식합금 파이프라인의 해양 엔지니어링 적용을 위한 관련 기술습득의 필요성을 파악할 수 있었다.

해양파이프라인 엔지니어링에 있어서 가장 기본적 기계설계(Mechanical design)인 파이프라인 두께(Wall thickness) 산정에 일반 탄소강과 솔리드(Solid) 내식합금 파이프라인을 적용하여 사례연구를 수행하였다.

API(2004, 2006) 제작사양에 따라 도출된 두께는 각각 31.75mm(1.25in), 23.8mm(0.94in) 이며, 국부좌굴 경우를 고려해 산정된 두께에 대한 검증은 설치해석 전용 수치시뮬레이션 코드(OFFPIPE, 2013) 를 통해 이루어 졌다. 안전계수 1.0을 만족하는 응력 분포가 이루어 짐을 바탕으로 산정된 파이프 두께는 각각의 경우에 대해 최적의 값이 산정된 것으로 판단되었다. 내식합금의 경우 탄소강보다 낮은 두께가 산정되었지만 최종적으로 파이프라인의 재료 선정에 있어서는 가격 및 제작 방법, 설치조건, 운영비, 주변환경 등의 여러 요인이 종합하여 선택되어 질 것이다.

본 연구와 더불어, 추가적으로 솔리드 내식합금보다 경제성 측면에서 유리한 클레드 및 라인드 타입 내식합금 파이프라인의 실험적, 수치적, 이론적 연구를 다방면으로 수행함으로써 폭 넓은 비교 연구가 이루어 져야 할 것으로 사료된다.