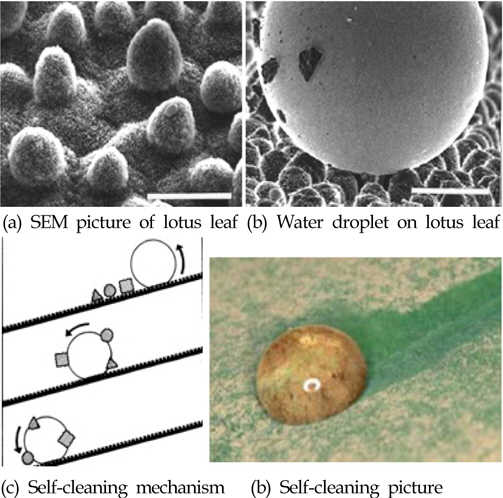

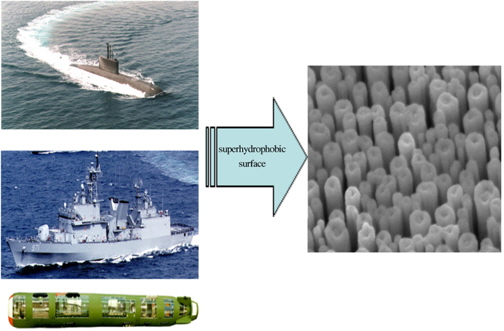

A superhydrophobic surface means that the contact angle between the solid surface and a water droplet is more than 150°. Materials with a superhydrophobic surface have a self-cleaning function because of the Lotus effect, in which water is not absorbed by the material but rolls off of it. If such a Lotus effect can be applied to the surface of underwater vessels, submarines, torpedos, and so on, enhanced vessels can be made based on this lubricant effect reducing the friction coefficient for the liquid. Because polymer composites can be easily applied in various nanotechniques, they are more advantageous than conventional materials like iron in terms of a superhydrophobic surface. Furthermore, a superhydrophobic surface bring enhanced anticorrosion and ecotechnology because no paint is needed on underwater vessels.

최근에 들어 수중 운동물체의 기동성과 내구성 등의 성능강화를 위해 다양한 노력이 경주되고 있다. 선체자체의 경량화는 물론이고 염수에 강인한 내구성을 갖춘 수중 운동물체를 제작하기 위한 다양한 물성의 소재 개발과 표면처리 기술들에 대한 연구가 선진 해양국들을 중심으로 활발히 진행되고 있다. 특히 군용 선박의 경우에는 특정 작전 임무를 수행하기 위하여 기존의 수중운동물체에 비해 보다 높은 기동성과 전자파의 차단 및 흡수 등의 스텔스성을 갖춘 고성능이 요구되고 있다. 군용 선박에 이러한 성능 향상 노력은 작전 임무의 성공적인 완수는 물론 승조원의 생명과 고가 함정의 생존성과도 직결이 된다. 아울러 첨단소재 기술과 표면처리 기술들은 유지· 보수비용의 절감 및 내구성 증진 효과로 함정의 선체 뿐 아니라 탑재 장비 및 수상 수중 무기체계에 이르기까지 다양한 적용이 시도되고 있는 실정이다.

함정의 선체와 탑재장비 및 어뢰와 같이 해양환경에서 사용되는 무기체계들은 염수의 침투로 인한 가수분해로 인해 내구성이 현저히 저하되게 마련이다. 이러한 단점을 보완하기 위한 한 방안으로 함정 선체 및 해양 무기체계의 표면을 초소수성 표면(Superhydrophobic surface)으로 제작하면 염수침투의 억제와 더불어 마찰감소 효과로 기동성 및 내구성 측면에서 획기적인 향상을 도모할 수 있다. 아울러 기동성이 요구되는 연안전투함이나 고속정에 기존의 전통적인 금속재료보다 섬유강화 고분자 복합재료(Fiber reinforced polymer: FRP)를 사용하면 다양한 표면처리 기술과 다양한 재료의 합성을 통해 좀 더 기능화 된 함정을 양산하는데 유리할 것으로 판단된다. 이러한 표면처리 기술에 의한 내부식성의 증가는 부식방지를 위한 방오페인트 사용을 억제 혹은 절감할 수 있는 환경 친화적 기술이다. 또한 함정 선체 하부의 표면마찰을 증가시켜 에너지 효율을 저해하는 따개비 등의 해양생물들의 부착도 어느 정도 억제 할 수 있는 유용한 기술이 될 수 있다(Shafrin and Zisman, 1960; Feng et al., 2003; Genzer and Efimenko, 2006; Li et al., 2007). 하지만 이러한 이점에도 불구하고 우리나라의 경우 초음파 나노표면 개질 기술을 사용하여 육상차량의 피로강도 향상에 일부 적용한 사례가 있으나 재료 자체에 나노기술을 이용하여 함정의 생존성 강화를 위한 스텔스 기술이나 내구성 향상을 위한 적용 연구는 매우 미미한 상황이다(Suh et al., 2011; Suh and Kim, 2008). 따라서 본 논문은 함정 및 탑재장비의 성능강화를 위한 초소수성 나노 표면처리 기술의 상향식 접근방법과 하향식 접근방법에 대해 기술하였다. 나노소재 박막의 선택적 패터닝 기술을 접목한 초소수성 표면 개질 기술의 함정 건조에의 적용은 보다 고성능의 작전 임무 수행에 효과적일 것으로 기대하고 있다.

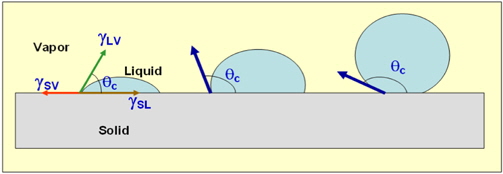

초소수성 표면이라 함은 Fig. 1의 연꽃잎 표면의 주사전자현미경(Scanning electronic microscopy, SEM)사진에서와 같이 물방울과 고체 표면의 접촉각(ϴc)이 150° 이상일 때를 말한다(Chow, 1998). Fig. 1에서 𝛾

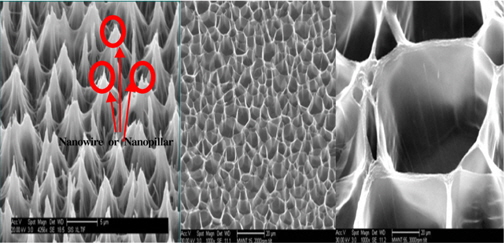

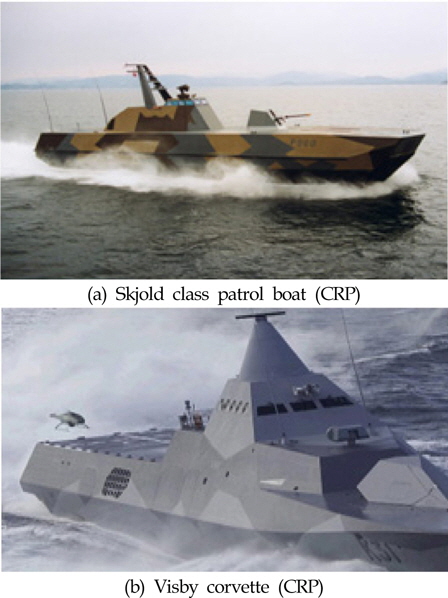

나노 표면처리 기술은 어떠한 재료와 조건에 대해서도 표면을 다양한 사이즈의 패턴으로 만들 수 있기 때문에 마찰저항을 최소화하는 최적의 표면을 만들 수 있다. 생성된 패턴들은 탄소 성분을 함유하고 있어 액체 성분에 대한 윤활효과(Lubricant effect)로 연꽃잎 효과와 함께 더욱 물에 대한 저항을 줄일 수 있다. 아울러 패턴이 되는 구조물들은 고강도의 재료를 이용하여 마모저항(Wear resistance)과 양호한 탄성의 표면을 제작할 수 있을 뿐 아니라 따개비나 어패류의 흡착을 방지함으로써 함정의 기동력 저하를 방지할 수 있다(Sun et al., 2005; Blossey, 2003). 탄소나노튜브(CNT, Carbon nano tube) 및 탄소섬유(Carbon fiber), Carbon black 등과 같은 고전도 재료를 함정 선체 혹은 무기체계의 구조체 소재에 합성하면 강도의 증가와 함께 스텔스 효과를 가질 수 있다. 또한 나노와이어(Nanowire)에 탄소나노튜브를 나노패턴을 유지하면서 분자레벨에서 합성하면 전도도가 더욱 증가하고 전도도를 패턴 모양에 따라 조절이 가능하여 더욱 완벽한 스텔스 기능을 구현할 수 있다(Fig. 4). 이외에도 초소수성 표면 개질로 얻을 수 있는 이점은 해군 전력의 해양환경에서 운용시 염수침투에 의한 부식을 방지할 수 있다는 점이다. 즉, 염수침투 억제를 통한 확산계수(Diffusion coefficient)의 저하는 함정 및 무기체계의 수명주기를 획기적으로 향상시킬 수 있다(Neinhuis and Barthlott, 1997). 최근에는 선체 전체를 고분자 복합재료로 제작된 고속함정이 유럽 및 미국에서 전력화 되고 있다(Fig. 5). 이는 탄소섬유를 강도보강용 구조체로 사용하여 스텔스 기능을 높이고 고분자물질의 장점인 경량화와 부식방지 효과를 이용한 것이다. 이러한 고분자물질의 경우는 초소수성 표면으로의 개질이 화학적으로 더욱 안정적이고 쉽게 얻을 수 있다는 이점을 갖고 있다(Gao and McCarthy, 2006).

함정 및 무기체계에 표면을 초소수성 표면으로 만들기 위해서는 재질과 목적에 따라 다양한 방법을 적용할 수 있다. 나노패터닝 기술에 의한 초소수성 표면의 제작방법은 크게 상향식 접근법과 하향식 접근법으로 구분할 수 있다. 하향식 접근법(Top-down approach)은 원하는 재료의 적층과 패턴의 전사 및 선택적 재료의 제거 등을 원하는 구조를 구현하는 방법으로, 템플레이팅(Templating), 포토리소그래피(Photo-lithography) 및 플라즈마 에칭(Plasma etching) 방법이 있다. 다양한 소재의 박막을 제조하는 상향식 접근법(Bottom-up approach)은 주로 물리화학적 방법에 기초하며, 화학증착(Chemical deposition), 층간증착(Layer by layer deposition) 및 콜로이드 조립(Colloid assemblies) 방법 등이 있다.

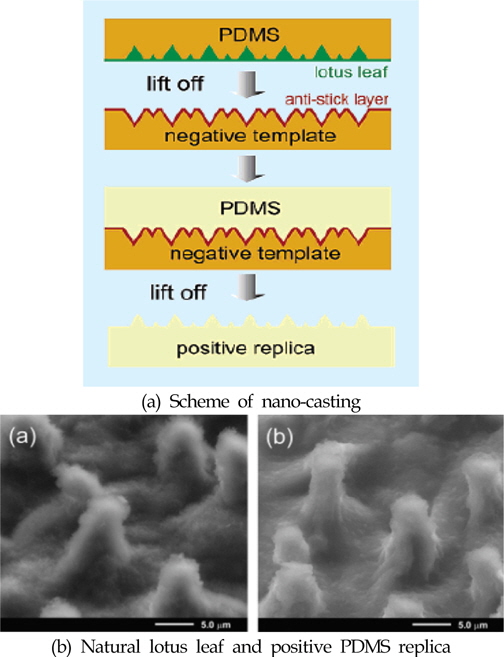

템플레이팅 방법은 화학적 승화, 융해 및 식각 또는 리프트오프(Lift-off)에 의해 형판과 모형을 이용하여 선택적으로 재료를 제거함으로써 원하는 모양의 나노패턴을 구현하는 방법이다(Blossey, 2003). 이 방법은 고분자 초소수성 표면코팅에 매우 유용하며, 많은 다른 물질들이 연꽃잎부터 상용적인 무기질 막인 PDMS(Poly dimethysiloxane: CH3[Si(CH3)2O]

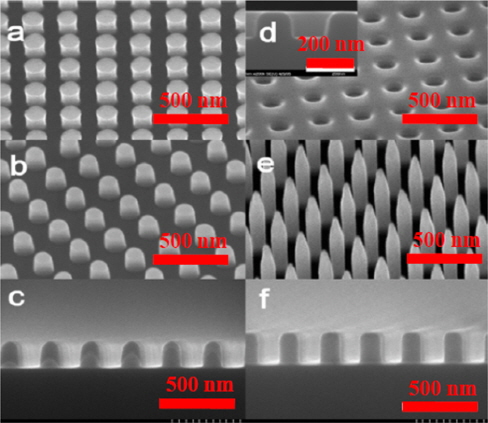

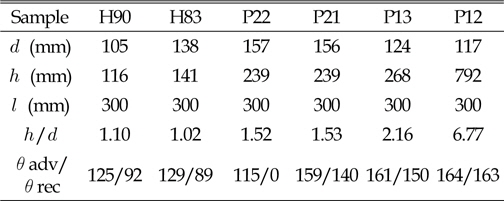

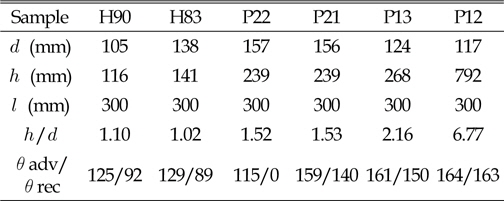

포토리소그래피는 빛과 포토마스크를 이용하여 극미세 패턴을 형성하는 기술을 말한다. 이는 특정 화학약품, 즉 광감응형 폴리머인 포토레지스트(Photo resist)가 빛에 의한 화학반응으로 성질이 변화하는 원리를 이용한 것으로, 얻고자 하는 패턴의 마스크를 사용하여 빛을 선택적으로 포토레지스트에 조사함으로써 마스크의 패턴과 동일한 패턴을 형성시키는 공정이다(Fig. 7). 포토리소그래피는 일반사진의 필름에 해당하는 포토레지스트를 도포하는 도포공정, 마스크를 이용하여 선택적으로 빛을 조사하는 노광공정 및 현상액을 이용하여 빛을 조사받은 부분의 포토레지스트를 제거하여 패턴을 형성시키는 현상공정으로 구성된다. 이 모든 공정이 각종 입자에 매우 취약하기 때문에 패턴 불량이 전체 패널의 불량을 유발하므로 청정한 환경과 재료 및 장비의 관리가 보다 중요한 공정이다. 포토리소그래피에서는 광원으로 X-ray나 이온 빔을 이용하여 방사한다. 따라서 포토리소그래피는 X-ray나 이온 빔 사용여부에 따라 X-ray 리소그래피 혹은 이온빔 리소그래피(Ion beam lithography)로 구분한다. 이러한 포토리소그래피에 의해 얻어진 결과는 Martines et al. (2005)의 실험결과인 Fig. 7의 주사전자현미경 사진과 Table 1에서 확인 할 수 있다. Table 1에서 H는 방사에 의한 구멍을, P는 기둥형태의 나노 패턴을 가리킨다. Table 1에서와 같이 기둥형태의 나노패턴이 높이와 직경의 비율로 볼 때 높게 나타나 있다. 이는 기둥형태의 나노패턴이 더욱더 큰 접촉각을 만들어 낼 수 있다는 것을 의미한다.

Sample data by photolithograph. Where H indicates pits, and P indicates pillars, d is a diameter of the pits or pillars, h is a depth or height of feature and l is a center to center pitch (reproduced from Martines et al., 2005)

플라즈마 에칭 방법은 건식 식각 방법으로 산소, 염소, 불소 같은 반응성 원자와 이온이 기체방전이 일어날 때 플라즈마와 기판사이의 경계층에 고도의 방향성을 가진 거친 표면을 만드는 원리를 이용한 것으로 Fig. 8은 PETE (Polytetrafluoroethylene)의 주사전자현미경 사진이다. 아울러 4-형광메탄(Tetrafluoro-methane), 암모니아, 아르곤 등의 기체를 사용하게 되면 거친 초소수성 표면을 만들 수 있음은 물론 추가적인 기능을 수행할 수 있는 구조로 개질이 가능하다. 플라즈마는 진공상태에서 RF 파워에 의해 기체를 이온화 시키며, 이 때 사용되는 주파수는 약 13.56Mhz로서 이는 산업, 과학, 의료계에서 보편적으로 사용 되는 주파수 영역이다. 플라즈마 에칭의 핵심은 표면을 초소수성을 만들기 위한 기판의 재질을 에칭 시키기 위해 적정한 휘발성 기체를 선정하는 것이다.

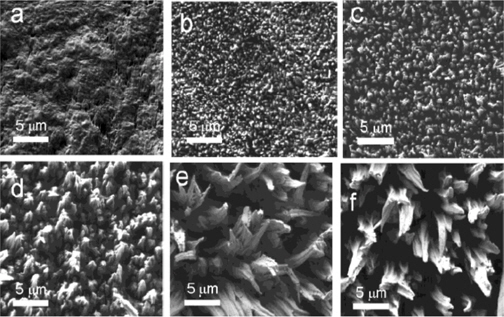

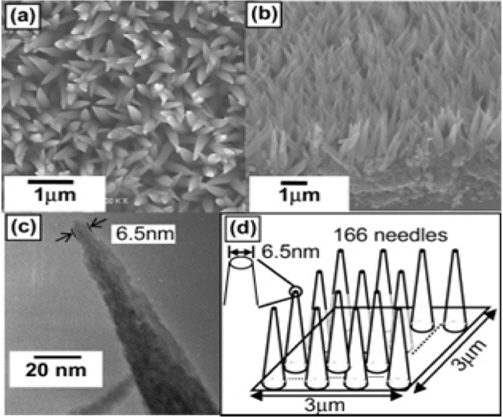

화학 증착법은 기판(Substrate) 위에 화학 반응을 통해 자동적으로 집합체를 형성하거나 증착을 시키는 방법을 말한다. 화학 증착방법은 아연 황화물, 구리 셀렌, 인듐 황화물, 카드뮴 황화물 같은 결정체를 가지는 무기물질의 얇은 필름을 제작하는데 주로 사용되어진다. 화학 증착법은 CBD (Chemical Bath Deposition), CVD (Chemical Vapor Deposition)과 Electrochemical deposition으로 구분할 수 있다. 증착 조건과 사용하는 화학물질에 따라 Fig. 9의 주사전자현미경 및 투과전자현미경(Transmission electron microcopy, TEM) 사진에서 보는바와 같이 나노-핀(Nanopins), 나노-튜브(Nanotubes), 나노-막대(Nanorods)와 같은 형태의 표면을 제작할 수 있다.

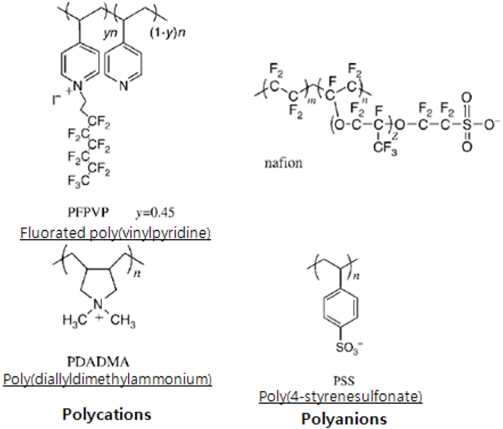

층간 증착법은 하위 층과 상위층의 정전기적 작용을 이용하는 기술로, 이러한 층은 양의 폴리이온(Poly-anion) 또는 음의 폴리이온(Poly-cation)으로 이루어진다. 일반적으로 음으로 하전된 기판은 양의 폴리이온 용액에 넣으면 표면 흡착에 의해 박막이 형성되고, 약하게 결합된 고분자를 세척하고 제거하여 건조하면 기판은 정전기적으로 반대인 양으로 하전 된다. 이어 다음 단계에서 음의 폴리이온을 같은 방법으로 적층할 수 있다. 층간증착 기술은 분자구조의 정밀한 조절로 층의 두께를 다양하게 만들게 할 수 있다. 또한 나노 입자들을 각 층에 적층을 하여 표면의 조도(Roughness)를 조절할 수 있다(Fig. 10).

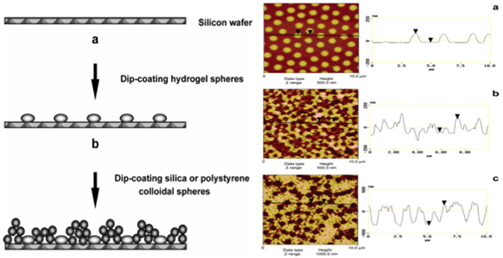

콜로이드 조립법은 단층에 잘 분산되어있는 입자들이 기판과 입자의 표면사이의 상호작용에 의해 서로 표면에서 근접하게 모이는 현상을 이용한 방법이다. 이러한 입자 집합체는 기판위에서 조도를 만들게 된다. 이러한 입자 집합체에 플라즈마 에칭 처리를 하게 되면 더욱 조도가 높은 표면을 만들어 낼 수 있다(Fig. 11). 플라즈마 에칭을 이용하여 다양한 조도를 양산해 낼수 있기 때문에 비용측면에서 포토리소그래피에 비해 효과적이라고 할 수 있다.

전술한 바와 같이 나노 패터닝 기술을 이용한 초소수성 표면의 개질을 통하여 해양작전에 유용한 다양한 이점들을 활용할 수 있다. 따라서 초소수성 표면의 해군의 함정 및 해양환경에 사용되는 탑재장비, 무기체계에 적용 가능성을 다음과 같이 제시할 수 있다.

(1) 함정이나 수중 무기체계에 초소수성 표면으로 개질하는 나노기술을 적용하면 연꽃잎 효과와 윤활 효과에 의해 유체 내에서 기동 시 마찰저항을 줄일 수 있다. 따라서 본 논문에서 제시하는 나노 패터닝 기술은 수중에서 기동하는 수상함의 하부선체, 잠수함, 수중무기체계 등에 적용 시 획기적인 성능향상을 기대할 수 있다. 본 기술을 아직 군사용 선박에의 적용 사례가 보고된 바가 없는 실정이다. (2) 전도도가 높은 탄소계열, 특히 탄소나노튜브 계열의 소재를 함정이나 무기체계에 합성하면 재료의 강도의 향상과 아울러 스텔스 기능을 구현할 수 있다. 특히, 탄소계열 재료의 초소수성 표면 개질시 화학적 결합에 의해 나노와이어에 합성을 시키면 함정이나 무기체계 본체에 초소수성 표면이 없는 표면에 합성하는 것 보다 나노패턴에 의해 전도도가 더욱 우수해지고 나노패턴의 조절도 가능해져 강력한 스텔스 기능을 확보 할 수 있다. 따라서 이러한 강화된 스텔스 기술을 함정을 포함한 모든 해상 무기체계에 적용이 가능하다. 탄소나노튜브를 이용한 전자파 차폐 및 흡수는 군사용 뿐 아니라 민수용에도 이미 활용 중인 기술 분야이다. (3) 고속함정을 탄소복합재료로 건조시 고분자 재료의 특성상 초소수성 표면으로의 개질이 화학적으로 더욱 용이하기 때문에 마찰저항 감소와 전기 전도도 증가에 더욱 유리하다. 따라서 선체 전체를 경량화된 복합재료로 건조하면 고속기동이 가능하다. 이러한 복합재료는 고속함정은 물론 전투함정의 상부 구조물과 모든 해상 무기체계에 적용할 수 있다. (4) 초소수성 표면은 수분흡수를 억제하고 수분 침투로 인한 가수분해(Hydrolysis)를 방지함으로써 함정 및 모든 해상 무기체계의 내구성 연장 및 생존성 확보에 기여할 수 있다. 아울러 표면의 자정효과도 기대할 수 있어 자체 보수 소요도 감소시킬 수 있다. (5) 제시된 기술들은 부식방지를 위해 기존에 사용하던 방오페인트의 사용을 억제함으로써 해양환경 개선은 물론 표면개질에 따라 함정표면에 달라붙던 해양생물의 부착을 방지할 수 있어 함정의 유지보수 소요를 획기적으로 개선 할 수 있을 뿐 아니라 함정의 기동저항을 줄여 에너지 절감효과도 기대할 수 있다.

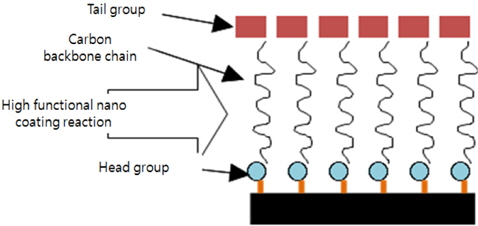

제시된 다양한 초소수성 표면 개질 방법들은 대상 재질의 특성과 목적에 따라 적용 방법과 조건이 달라질 수 있다. 고분자 복합재료 같은 고분자 물질에 초소수성 표면 개질을 하는 것은 용이하나 기존의 금속과 같은 함정 선체 소재들을 초소수성 표면으로 개질하는 데는 어려움이 있다. 따라서 함정외판의 강재료 표면에 분자수준의 표면반응을 통하여, 안정성이 뛰어난 기능성 나노박막을 형성하기 위해서는 나노박막을 구성하는 분자구조의 설계기술과 기능성 나노분자(Head functional group)와 강재료 표면과의 표면반응 설계 및 이의 제어 기술, 최적화된 박막의 밀도 구현을 위한 반응 화합물의 조성 최적화 기술개발이 요구된다. 박막을 구성하는 분자는 크게 강재료 표면과 표면반응을 할 수 있는 Head functional group, 표면개질 후 초소수성 표면특성을 나타낼 수 있는 초소수성 Tail functional group, 그리고 이들 작용기 사이의 Back bone으로서 박막의 밀도에 영향을 줄 수 있는 Carbon chain으로 구성되어 있다. 염분이 많은 수분에서도 막의 안정성 증진을 위해서는 기능성 나노분자의 Head group과 강재료 표면과의 가장 강한 결합인 공유결합을 유도할 수 있는 Head group의 설계와 Head group과 강재료 표면과의 화학반응을 위한 설계가 요구된다. 아울러 부식방지에 의한 함정 내구성 향상을 극대화하기 위해서는 고밀도의 막형성이 요구된다. 이를 위해서는 최적화된 탄소체인의 길이와 막형성 반응시 기능성 나노분자의 조성 최적화가 필요하다. 또한 박막형성 후, 초소수성 특성을 극대화하기 위해서는 Alkyl group이나 Fluoroalkyl group으로 구성된 Tail group의 설계가 필요하다(Fig. 12).

본 논문은 함정선체 뿐 아니라 함정 탑재장비 및 어뢰 등의 해양무기체계의 성능향상을 위하여 나노기술을 접목한 초소수성 표면 개질을 위한 여러 가지 방법들에 대하여 소개하였다. 나노소재는 재료자체에 나타나지 않는 훌륭한 기계적, 전기적 성질을 나타내기 때문에 나노소재 박막의 선택적 패터닝 기술 등 나노기술을 접목한 함정 선체 및 해양 무기체계 표면의 초소수성 표면 개질은 염수침투 방지에 의한 내부식성의 증가와 표면자정효과에 따른 내구성 향상, 표면마찰저항 감소와 해양생물 부착 억제에 의한 기동성 향상을 도모할 수 있어 함정의 건조와 어뢰 등의 수중 및 함정탑재 무기체계에 적용하면 보다 고성능의 작전 임무 수행에 효과적일 것으로 기대하고 있다. 아울러 상·하향식 접근법으로 형성된 초소수성의 나노 박막은 열화학적으로도 안정하면서 저가로 제작할 수 있기 때문에 군사용 선박의 선체 뿐 아니라 해양무기체계의 전반적인 성능향상을 도모할 수 있을 것으로 기대한다.