Wear and corrosion of the engine parts surrounded with combustion chamber is more serious compared to the other parts of the engine because temperature of the exhaust gas in a combustion chamber is getting higher and higher with increasing of using the heavy oil of low quality. Therefore, an optimum repair weldment as well as an available choice of the base metal for these parts are very important to prolong their lifetime in a economical point of view. It reported that there was an experimental result for repair weldment on the forged steel which would be generally used with piston crown material, however, it is considered that there is no study for the repair weldment on the cast steel of piston crown material. In this study, four types of electrodes such as 1.25Cr-0.5Mo, 0.5Mo Inconel 625 and 718 were welded with SMAW and GTAW methods on the cast steel which would be generally used with piston crown material. And the corrosion properties of weld metal, heat affected zone and base metal were investigated using electrochemical methods such as measurement of corrosion potential, anodic polarization curves, cyclic voltammogram and impedance etc. in 35% H2SO4 solution. In the cases of Inconel 625, 718, the weld metals and base metals exhibited the best and worst corrosion resistance respectively, however, 1.25Cr-0.5Mo and 0.5Mo indicated that corrosion resistance of the base metal was better than the weld metal. And the weld metal welded with electrodes of Inconel 625 revealed the best corrosion resistance among the electrodes, and Inconel 718 followed the Inconel 625. Hardness relatively also indicated higher value in the weld metal compared to heat affected zone and base metal. In particular, Inconel 718 indicated the highest value of hardness compared to other electrodes in the heat affected zone.

1970년대 유류파동 이후 세계적인 유가 상승으로 연료비가 앙등함에 따라 C 중유를 사용하는 대형 선박 디젤기관의 연료는 더욱 저질화 되어 연료 자체의 비중은 물론 불순물의 함량 또한 증가되었다. 이런 저질 중유로 운전하는 디젤기관에서 연소실 구성 부품인 피스톤 크라운에서 링 홈의 마멸 증대 및 중유 중에 함유되어 있는 바나듐(V)과 유황(S)에 의한 고온부식과 저온부식 등(Jeon, 1985)과 연료 분사 시 미연소 탄소 입자의 부착 등이 피스톤 크라운과 실린더 헤드의 폭발면에 소손과 균열 등의 발생을 일으키는 원인이 되고 있다. 따라서 이러한 피스톤 크라운, 실린더 헤드의 폭발면을 신조선은 물론 운항중인 선박의 경우에도 선주의 요구에 의해 용접 방법을 선급의 인정을 받아서 덧살붙임 보수용접을 하여 사용함으로써 수명 연장에 따른 경제적인 효과를 얻고 있다. 한편 일반적인 강 구조물의 용접부에 대한 기계적 특성(Kim et al., 2006; Kim, et al., 2000)과 부식(Tsay et al., 1997; Moon et al., 2003; Bilmes et al., 2006) 등에 관한 연구는 많이 발표되고 있으나, 상기한 부품들의 수명 연장을 위해 이런 보수용접을 할 경우, 이들 용접부위 즉, 모재, 용접열영향부 및 용접금속의 기계적 성질과 내식성 비교 평가 등에 대한 연구결과는 거의 없는 실정이다. 본 연구에서는 피스톤 크라운을 주강으로 제작한 경우, 실제 주강의 한부분을 모재로 하고 여기에 몇 종류의 용접재료로 피복아크용접 (SMAW, Shielded metal arc welding)과 가스 텅스텐 아크용접(GTAW, Gas tungsten arc welding)을 하였을 때, 용접재료의 종류에 따른 모재, 용접열영향부 및 용접금속의 내식성의 비교 평가를 전기화학적인 측면에서 비교 고찰하였다. 따라서 본 연구의 결과는 주강 제품인 피스톤 크라운을 몇 종류의 용접재료로 SMAW와 GTAW를 하였을 경우, 용접재료의 종류에 따른 각 용접부위에 대한 내식성의 차이와 특성을 비교 고찰함으로써 최적의 용접재료의 사용 가능성에 대한 참고 자료를 제공하는데 그 의미가 클 것으로 사료된다.

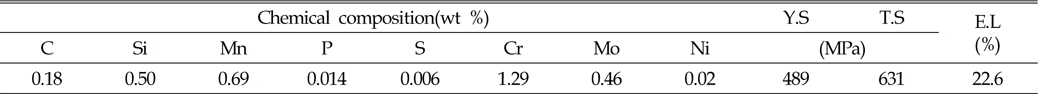

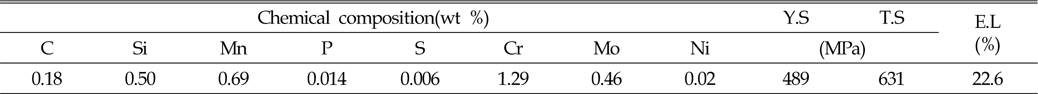

본 실험에서 모재로 사용된 주강용 피스톤 크라운 재료는 Cr-Mo 저합금 내열강이며, 합금 성분의 특성을 Table 1에서 보여주고 있다.

[Table 1] Chemical composition and mechanical property of base metal(wt %)

Chemical composition and mechanical property of base metal(wt %)

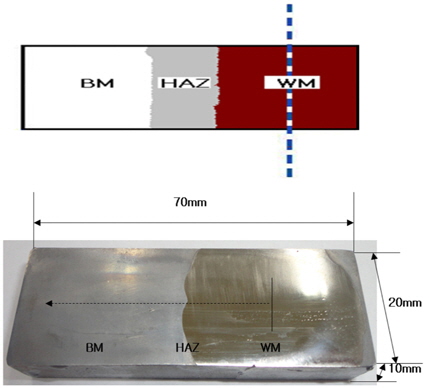

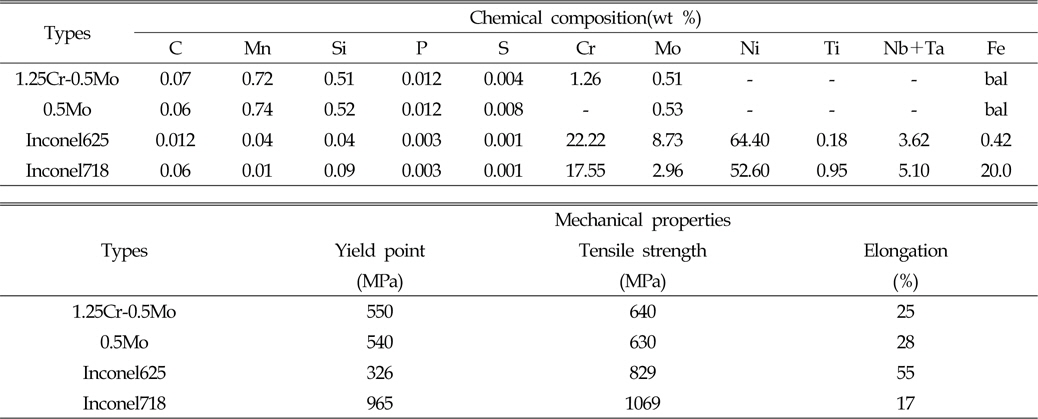

또한, 본 실험에 사용된 용접재료의 종류는 1.25Cr-0.5Mo (AWS E 8016-B2), 0.5Mo(AWS E 7016-A1), Inconel 625(AWS ER NiCrMo-3) 및 Inconel 718(AWS ER NiFeCr-2)이고, 초기의 용접할 시험편 모재는 두께 50mm, 폭 260mm, 길이 410mm로 제작하였으며, 이들 시험편의 중심부에 직경 20mm와 깊이 3.5mm의 홈을 일정한 간격으로 4곳을 판 후 1.25Cr-0.5Mo, 0.5Mo의

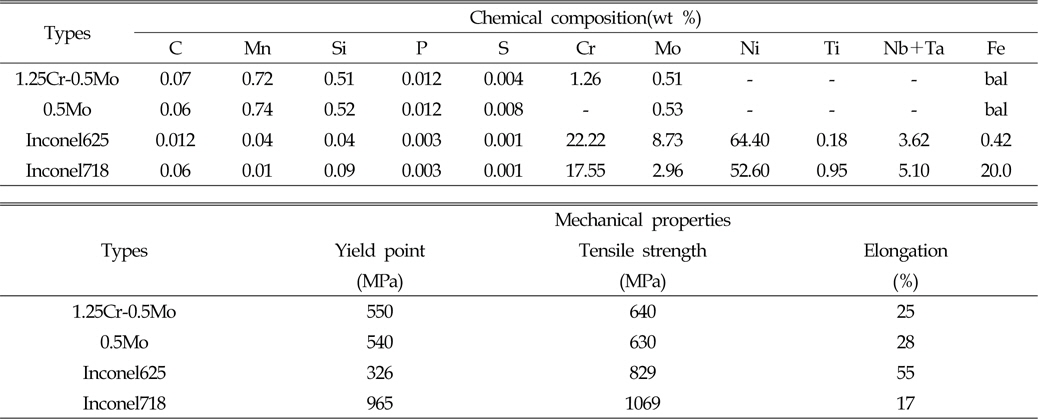

[Table 2] Comparison of chemical composition (wt %) and mechanical properties of various electrodes.

Comparison of chemical composition (wt %) and mechanical properties of various electrodes.

기계 가공된 시험편을 사포 100번에서 2000번까지 연마한 후 에칭(Etching)하여 용접금속(WM, Weld metal)과 열영향부 (HAZ, Heat affected zone) 및 모재(BM, Base metal)로 구분하였고, 각 부위의 노출 면적 1cm2(열영향부 0.25cm2)만을 남기고 나머지는 실리콘 수지로 절연시켰으며, 가장자리에 구멍을 뚫고 동선을 연결하여 시험편을 제작하였다. 시험 용액은 35% 황산 용액을 사용하였으며, 부식전위 변화 및 양극분극곡선과 부식전류밀도를 측정하였다. 그리고 사이클릭(Cyclic) 선도 변화와 임피던스(Impedance)를 측정하고 표면의 경도와 사이클릭 볼타모그램(Cyclic voltammogram)으로 15 사이클 후의 부식된 표면을 관찰하였다. 실험에 사용된 측정 장치는 Won. A. Tech사가 수입 판매하는 CMS-100 프로그램이며, 기준전극은 SCE 전극, 대극은 백금을 사용하였고, 주사 속도는 1㎷/s, 그리고 Delay time은 1800초로 하였다. 단, 사이클릭 선도 변화 측정은 +1.5V ~ -0.5V 영역에서 30㎷/s의 주사 속도로 하였으며, 부식된 표면 사진은 멀티미디어 영상 현미경(Sometech사, Model: SV35)으로 300배 배율로 관찰하였다. 에칭한 시험편의 표면을 용접금속 중심부에서 모재 방향으로 향하여 2mm 간격으로 경도를 각각 3회 측정하여 평균값을 구하였다.

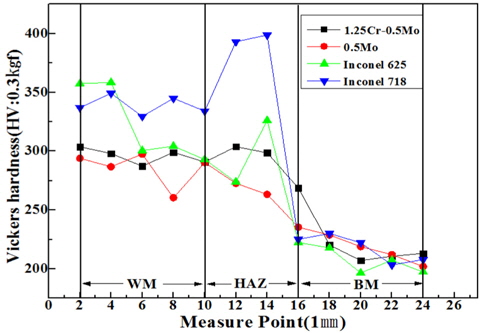

Fig. 2는 각 용접재료로 용접한 경우 용접부의 경도 변화를 나타내고 있다. 3 종류의 용접재료 즉, 1.25Cr-0.5Mo, 0.5Mo 및 Inconel 625의 경우에는 용접금속의 경도가 높고 열영향부와 모재로 갈수록 경도가 낮아지는 경향을 나타내고 있으며, Inconel 718 경우에는 열영향부의 경도가 용접금속과 모재에 비해서 높은 경향을 나타내었다. 일반적으로 용접열영향부가 급랭에 의한 담금질 효과로 경도가 상승하고 용접금속의 경도가 낮아지는 경우가 있으나, 다층 용접이나 경우에 따라서는 용접재료의 성분이 모재로 혹은 모재의 성분이 용접금속으로 확산 이동하여 용접금속의 경도가 높고 열영향부의 경도가 오히려 낮아지는 경우도 있다는 연구 결과도 있다(Ahn et al., 2005; Jones, 1998; Muylder et al., 1996; Shin, 1984). 본 용접 실험의 경우 모재의 합금 성분이 Table 1에서 알 수 있듯이 Cr, Mo 및 Ni이 각각 1.29%, 0.46% 및 0.02% 함유되어 있음을 알 수 있다. 그런데 Table 2에서 알 수 있듯이 1.25Cr-0.5Mo, 0.5Mo, Inconel 625 및 Inconel 718의 용접재료인 경우 Cr, Mo 및 Ni의 함량이 Table 1의 모재에 비해서 훨씬 많다는 사실을 알 수 있다. 따라서 전술한 급랭의 효과나 모재에서 용접금속으로 성분의 이동보다는 경도에 영향을 미치는 용접재료의 화학 성분이 모재에 비해서 월등히 많이 함유되어 있으므로 용접금속과 열영향부가 모재에 비해서 경도가 높게 나타나는 것으로 생각된다.

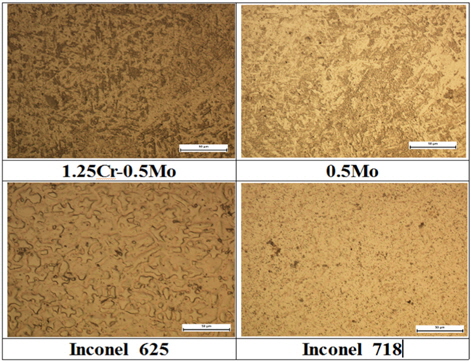

Fig. 3은 4 종류의 용접재료로 용접한 경우 각 용접금속의 조직변화를 나타내고 있다. 1.25Cr-0.5Mo 용접재료로 용접한 경우에는 검은 색상의 펄라이트(Pearlite)가 많이 나타나고 있으며 흰 바탕의 페라이트(Ferrite)가 혼재하고 있음을 알 수 있다. 또한 0.5Mo 용접재료의 경우에는 침상 형태의 페라이트(Ferrite)가 증가한 양상을 알 수 있으며, Inconel 625와 Inconel 718 용접재료로 용접한 경우에는 펄라이트(Pearlite)조직은 거의 사라지고 둥근 모양의 페라이트(Ferrite) 조직이 주로 나타나고 있음을 알 수 있다. 이것은 Table 2에서 알 수 있듯이 Inconel 625와 Inconel 718 용접재료의 Cr, Mo 및 Ni의 성분이 1.25Cr-0.5Mo, 0.5Mo의 용접재료에 비해서 현저하게 많이 함유되어 있으며, 이들 성분이 조직과 경도의 변화에 영향을 미친 것으로 생각된다.

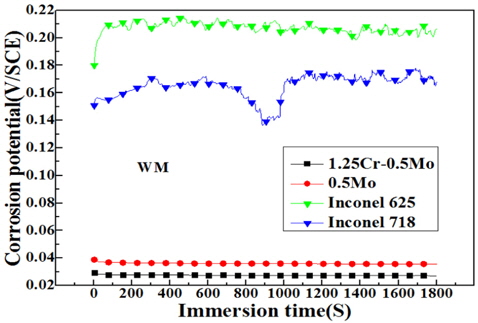

Fig. 4는 4종류의 용접재료로 용접한 후 각 용접금속의 부식 전위 변화를 보여주고 있다. Inconel 625 용접재료로 용접한 경우의 용접금속의 부식전위가 가장 높은 값을 나타내고 있으며, 다음으로 Inconel 718 용접재료로 용접한 경우가 높은 값을 나타내고 있음을 알 수 있다. 그리고 1.25Cr-0.5Mo과 0.5Mo 용접재료로 용접한 경우의 용접금속은 상대적으로 현저하게 낮은 부식전위를 나타내고 있다. 일반적으로 해수 용액에서는 동일 해수 용액의 용존산소 농도는 같기 때문에 염소이온에 의한 피막의 파괴에 의해서 양극분극의 감소로 부식전위가 낮아지는 것으로 추측하며, 동시에 내식성이 상대적으로 좋지 않은 것으로 판단하는 경우가 일반적이다. 그러나 본 실험의 경우에는 35% 황산 용액에서 측정한 부식전위이다. 고농도의 황산 용액에서는 양극의 산화반응과 함께 음극의 환원반응 즉, 수소 발생반응(2H+ + 2e → H2)과 수소이온과 용존산소에 의한 환원반응 (O2 + 4H+ + 4e → 2H2O)에 의해 부식전위가 형성되므로 부식 전위가 낮은 값을 나타낸다고 해서 반드시 내식성이 상대적으로 좋지 않은 것으로 단언 할 수 없다고 생각된다. 왜냐하면 부식전위의 형성이 양극에 의한 지배 혹은 음극에 의해 지배되는 경우가 있기 때문이다.

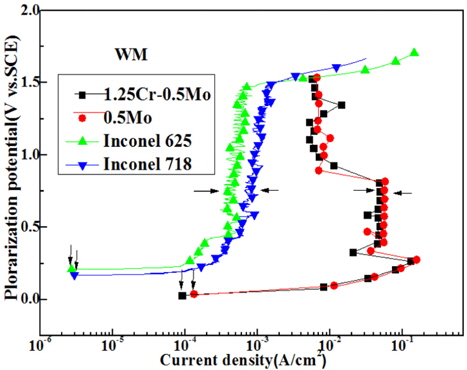

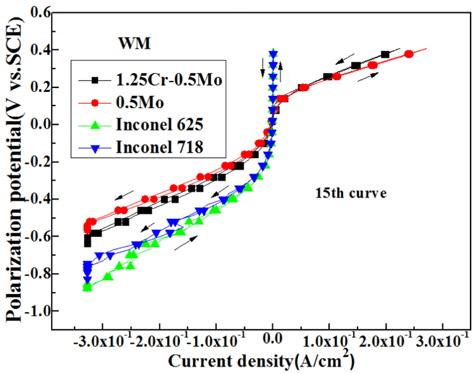

Fig. 5는 각 용접재료로 용접한 경우의 용접금속에 대한 양극 분극곡선을 보여 주고 있다. 분극곡선 상에서 가로 형태의 화살표로 나타나는 부동태 전류밀도가 Inconel 625 용접재료로 용접한 경우가 가장 낮은 값을 나타내며 그 다음으로 Inconel 718이며, 1.25Cr-0.5Mo과 0.5Mo 용접재료로 용접한 경우 상대적으로 부동태 전류밀도가 높은 값을 나타내고 있음을 알 수 있다. 그리고 분극곡선 상에서 수직 화살표로 표시하는 지점의 전류밀도는 부식전위 상태에서 출발하는 전류밀도이므로 부식전류밀도의 근사값으로 간주할 수 있다고 생각된다.

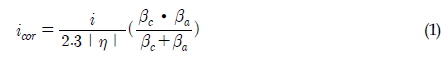

일반적으로 양극 및 음극 분극곡선에 의해 부식전류밀도를 구하는 경우에는 다음의 (1)식과 같이 Stern-Geary 식(Moon, 1999)을 이용하여 컴퓨터 시뮬레이션에 의해서 부식전류밀도를 구하는 경우가 많다.

icor : 부식전류밀도, i : 공급전류밀도, η : 과전압 βa , βc : 양극 및 음극 타펠 기울기

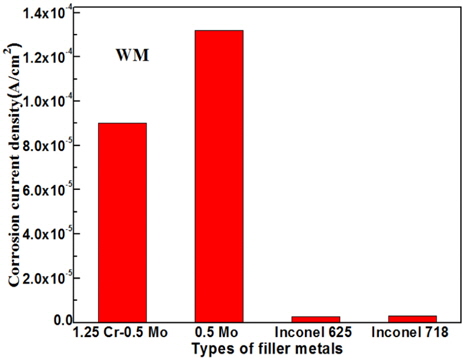

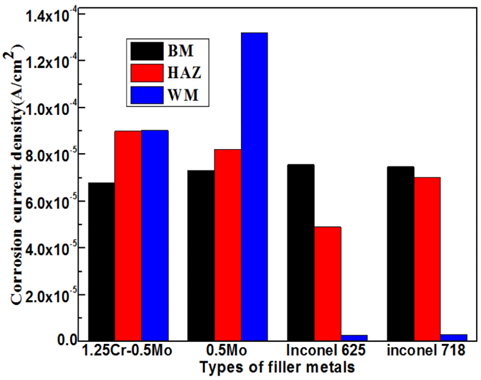

상기의 식 (1)에 의해 부식전류밀도를 구하는 경우, 양극과 음극의 기울기가 분극곡선의 형태에 따라 변하게 되어 있다. 그리고 시험편의 재질의 특성과 주사 속도 및 용액의 유동 유무 등에 따라서 컴퓨터 시뮬레이션에 의해서 구한부식전류밀도의 값이 경우에 따라서는 다른 분극의 내식 특성 예를 들면, 임피던스, 혹은 사이클릭선도 등과 일치하지 않는 경우가 종종 있음을 알 수 있었다. 따라서 본 연구에서는 전술한 바와 같이 수직의 화살표에 대응하는 전류밀도를 부식전류밀도의 근사값으로 간주하고 다른 분극 특성과 비교 고찰하기로 하였으며, 이들 값을 Fig. 6에 정리하여 나타내고 있다.

Fig. 6에서 알 수 있듯이 Inconel 625의 부식 전류밀도가 가장 낮은 값을 나타내고 있으며 그 다음으로 Inconel 718임을 알 수 있다. 그리고 0.5Mo 용접재료의 경우 부식전류밀도가 가장 높은 값을 나타내고 있으며 1.25Cr-0.5Mo가 그 다음으로 높은 부식전류밀도를 나타내었다.

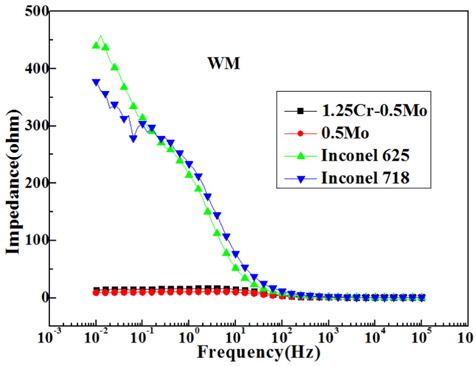

Fig. 7은 각각의 용접재료로 용접한 경우 용접금속의 임피던스변화를 나타내고 있다. Inconel 625와 Inconel 718 용접재료로 용접한 경우 가장 높은 임피던스 값을 나타내고 있으며, 0.5Mo와 1.25Cr-0.5Mo의 경우 상대적으로 현저하게 낮은 임피던스 값을 보여주고 있음을 알 수 있다.

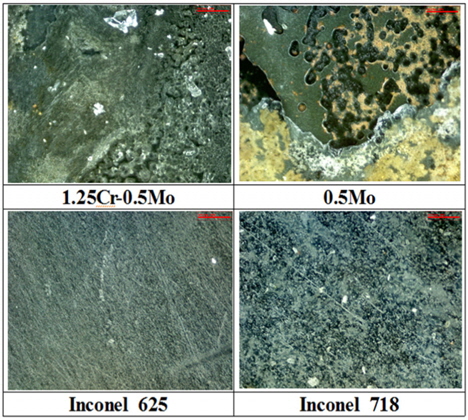

지금까지 실험결과에서 부식전위, 부동태 전류밀도, 부식전류밀도 및 임피던스 값의 상호관계가 잘 일치하고 있음을 알 수 있었다. 예를 들면, 부식전위가 높은 값을 가질수록 부동태 및 부식전류밀도가 낮으며 임피던스 값이 큰 경향을 나타내었다. Fig. 8은 양극분극곡선 후의 부식된 표면의 상태를 비교하여 나타내고 있다. 1.25Cr-Mo과 0.5Mo 용접재료로 용접한 경우의 용접금속은 표면에 공식과 같은 국부 부식이 많이 관찰되고 있음을 알 수 있으며, Inconel 625와 Inconel 718의 경우에는 국부부식의 양상은 보이지 않으며, 전면 부식의 형태가 나타나고 있음을 알 수 있다. 특히 Inconel 625의 경우에는 부식된 표면이 평활한 모습을 보여주고 있음을 알 수 있다.

Fig. 9는 각각의 용접재료로 용접한 경우 용접금속의 사이클릭선도 변화를 보여주고 있다.

그림에서 알 수 있듯이 양분극의 영역에서는 Inconel 625와 Inconel 718의 용접금속이 수직의 양상을 보이고 다른 두 용접재료의 경우에는 오른쪽으로 기울고 있음을 알 수 있으며, 음분극의 영역에서는 Inconel 625와 Inconel 718의 경우 음분극이 큰 경향을 나타내었다. 따라서 Inconel 625와 Inconel 718 용접 금속이 1.25Cr-0.5Mo과 0.5Mo 용접금속에 비해서 분극 저항이 크다는 사실을 알 수 있다. 결과적으로 사이클릭선도의 분극특성도 Fig. 6의 내식 특성과 거의 일치하는 경향이 있음을 알 수 있었다.

지금까지 실험 결과에서 Inconel 625와 Inconel 718의 용접금속이 1.25Cr-0.5Mo과 0.5Mo의 용접금속에 비해서 내식성이 우수한 이유는 Table 2에서 알 수 있듯이 Inconel 625와 Inconel 718 용접재료의 합금 성분 즉, 내식성에 영향을 미치는 Cr, Mo 및 Ni의 함량이1.25Cr-0.5Mo과 0.5Mo 용접재료에 비해서 훨씬 많이 함유되어 있기 때문으로 생각된다.

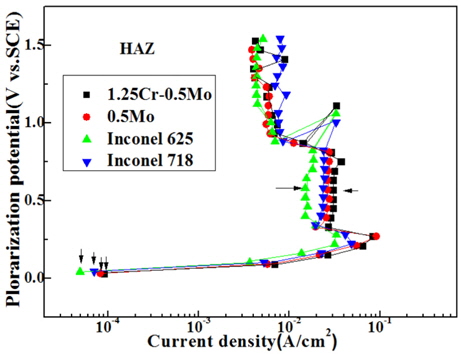

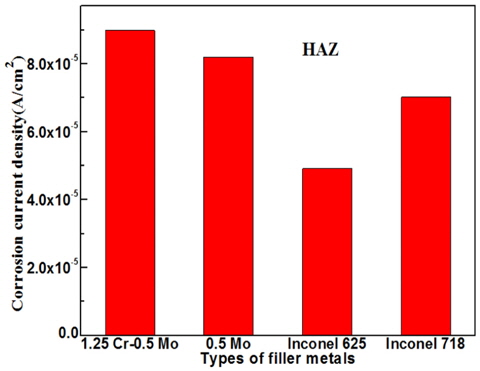

Fig. 10은 각각의 용접재료로 용접한 경우 열영향부의 양극분극곡선을 나타내고 있다. 가로형의 화살표에서 표시하는 부동태전류밀도는 Inconel 625의 경우가 가장 낮은 값을 나타내고 있음을 알 수 있다. 그리고 수직의 화살표에 대응하는 전류밀도를 부식전류밀도로 간주하여 정리한 결과를 Fig. 11에 나타내고 있다. Fig. 11에서 알 수 있듯이 Inconel 625의 열영향부의 부식 전류밀도가 가장 낮은 값을 보여주고 있으며 다음으로 Inconel 718임을 알 수 있다. 그리고 1.25Cr-0.5Mo과 0.5Mo으로 용접한 경우의 열영향부의 부식전류밀도가 상대적으로 높은 값을 나타내었다. 결과적으로 열영향부에서 나타나는 내식특성도 용접금속의 큰 차이가 없음을 알 수 있다.

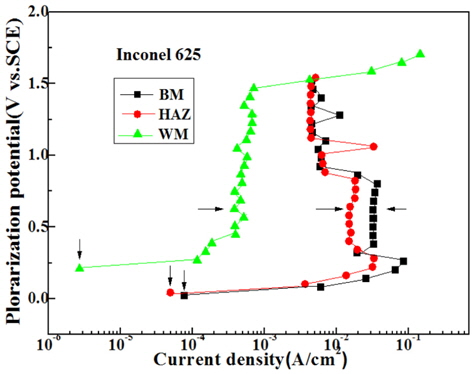

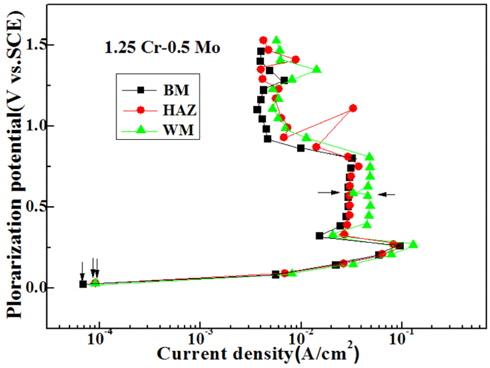

Fig. 12는 Inconel 625로 용접한 경우의 각 용접부위에 대한 양극분극곡선을 나타내고 있다. 그림에서 알 수 있듯이 수직과 가로의 화살표에서 각각 나타내는 부식전류밀도와 부동태전류밀도는 용접금속이 가장 낮고 모재가 가장 높은 전류밀도를 보여주고 있음을 알 수 있다. 또한 Inconel 718의 경우에도 같은 경향을 나타내었다. 그러나 Fig. 13의 1.25Cr-0.5Mo 용접재료의 경우에는 수직과 가로의 화살표에서 알 수 있듯이 부식전류밀도와 부동태전류밀도가 모재의 경우가 오히려 용접금속보다 좋은 경향을 나타내었음을 알 수 있다. 그리고 0.5Mo 용접재료의 경우에도 같은 경향을 나타내었다.

Fig. 14는 각각의 용접재료로 용접한 경우 각 용접부위에 대한 부식전류밀도를 막대그래프로비교하여 나타내고 있다. Inconel 625와 Inconel 718 용접재료 경우에는 용접금속의 부식전류밀도가 가장 낮고 모재의 부식전류밀도가 가장 높은 값을 보여주고 있다. 그리고 1.25Cr-0.5Mo과 0.5Mo 용접재료 경우에는 오히려 모재의 부식전류밀도가 상대적으로 용접금속과 열영향부에 비해서 낮은 값을 나타내고 있음을 알 수 있다. 이것은 전술한 바와 같이 Inconel 625와 Inconel 718의 경우에는 Cr, Mo 및 Ni의 함량이 Table 1의 모재에 비해서 훨씬 많이 함유되어 있으며, 반면에 1.25Cr-0.5Mo은 Table 1의 모재에 비해서 Cr의 함량이 적고 Ni이 함유되어 있지 않으며, 또한 0.5Mo 용접재료는 Cr과 Ni이 함유되어 있지 않은 것에 기인하는 것으로 생각된다.

지금까지 주강 피스톤 크라운의 금속 재질을 시험할 시험편을 원판으로 하여 4 종류의 용접재료로 용접한 경우, 각 용접부위에 대한 경도 및 내식 특성을 비교 고찰한 결과 다음과 같은 결론을 얻을 수 있었다.

(1) 모든 용접금속의 경도는 모재에 비해서 높은 값을 나타내었으며, 열영향부에서는 Inconel 718 용접재료의 경우가 가장 높은 값을 나타내었다. (2) 용접금속의 내식성은 Inconel 625의 경우가 가장 좋았으며, 그 다음으로 Inconel 718 용접재료이었다. 또한 열영향부의 경우에도 같은 경향을 나타내었다. (3) Inconel 625와 Inconel 718 용접재료의 용접금속이 모재에 비해서 내식성이 우수하였으나, 1.25Cr-0.5Mo과 0.5Mo 용접재료의 경우에는 오히려 모재가 용접금속과 열영향부에 비해서 내식성이 우수하였다. (4) 결과적으로 각 용접부위에 대한 내식 특성의 변화는 용접재료 중 합금 성분의 종류와 함량에 영향을 받는 것으로 생각된다.