In this study we have examined the health risk factors and analyzing data of laborers working at the welding operation at large-sized casting process. In order to improve the working environment of workplace, an effective ventilation method was proposed after performing CFD (computational fluid dynamics) modeling and measurement of pollutants. As a result of examining the health risk factors of workers, oxidized steel dust is the main pollution source in the company A, welding fume in the companies B and C, and welding fume and oxidized steel dust in the company D. The fume concentration in the workers' breathing zone was 0.05~4.37mg/m3, and the fume concentration in the indoor air at the welding process was 0.13~7.54mg/m3. From a result of CFD, a local exhaust with an exhaust duct adjacent to welding point was found to be most effective in case of the exhaust process. In case of air supply, we found that a desired location of air supply fan would be at the end of the opening. If a standardizing the ventilation system for tunnel-type semi-enclosed space at a large-sized casting process is introduced in welding work places in the future, it would be more effective to protect the health of welding workers working at the casting industry and shipbuilding industry and improve the work environment.

최근 경제발전과 함께 국내 산업공정 현장에서 사용되고있는 중금속 및 화학물질 사용량이 지속적으로 증가하고 있고, 다양한 요인과 영향으로 인하여 근로자들의 건강권 확보에 대한 요구가 점차적으로 증가하고 있다. 이와 함께 구미지역 ○○社 화학물질 누출사고, ○○社 화성공장 불산 누출로 인한 근로자 사망사고와 함께 반도체공정 근무자들의 백혈병 및 작업관련성 질환 발병사례에 대한 지속적인 언론보도 등 의 영향으로 근로자들의 건강보호 및 작업환경 개선에 대한 국민들의 관심이 증대되고 있다. 특히 화학물질의 누출 및 안전보건상의 유해 및 위험요인에 대한 사회적 관심이 증가하 고 있는 시점에 주물업종의 경우 산업재해에 취약한 특성이 있는 영세사업장이 많고, 산업안전 및 보건관리의 상태가 부적합한 조건에 장기간 노출된 사례가 확인되고 있다. 또한, 주물공정과 용접작업 공정은 전형적인 3D (dangerous, difficult, dirty) 업종으로 생산공정 전반에서 다량의 금속성 분진, 증금속 및 유해가스가 발생되고 있다[1-9].

주물공정(casting) 작업은 용해된 금속 쇳물을 주형 속에 흘려보내 응고 및 냉각을 시키는 공정으로 생산공정 전반에서 근로자들의 건강을 악화시키고, 직업병을 유발할 수 있는 호흡성분진, 미세먼지, 중금속 및 유해가스 등이 발생된다. 주조 작업은 크게 I) 용해 공정, ii) 용탕 주입공정, iii) 조형 공정, iv) 형해체 공정, v) 후처리 공정, 및 vi) 후가공 등으로 나눌 수 있다. 후처리 공정은 완성된 주물 생산품에 대해 사상 및 연마, 가우징, 절단, 용접 등의 작업을 통해 제품을 최종적으로 다듬는 공정이며, 제품의 외부표면을 편평하게 하고 제품 조형과정 및 찌꺼기 부분을 제거하는 작업과정에서는 작업자의 호흡영역에 악영향을 미치는 다양한 형태의 조대입자, 미세먼지, 산화철 분진 및 중금속, 흄, 악취 등이 발생한다[10, 11]. 특히 후처리 공정에서 생산되는 주물제품의 형상에 따라 작업 형태가 매우 다양하며, 다른 공정과는 달리 환기방식을 표준화시키기 어려운 공정이며, 환기시스템 설계기법과 충분한 공정에 대한 운전지식을 갖추고 있다 하더라도 일반적인 매뉴얼에 의한 전통적인 설계기법과 경험에 의존하는 설계 방법만으로는 실제 시공 후 효율성이 확보되지 못하거나 해당 작업장 근로자들에게 노출되는 유해인자의 농도를 관리하지 못하는 등 다양한 문제점이 발생할 수 있다[12]. 이러한 후처리 용접공정에서 발생하는 용접 흄(welding fume)의 입경은 평균적으로 약 0.3~0.4 µm 전⋅후이며, 극히 미세한 형태로서 근로자의 호흡기를 통하여 인체에 침투하여 진폐증을 유발하기도 하고, 망간 등에 의한 중금속 중독을 일으키기도 한다[3-9].

한편, 대형 주물공정의 용접작업은 제품의 표면과 내면작업에 따라 외부용접과 내부용접으로 구분되며, 내부용접은 외부용접과 달리 제한된 밀폐 공간에서 용접이 이루어지므로 이 과정에서 발생하는 용접 흄을 제어하기 어려운 실정이다. 특히, 내부용접은 외부용접보다 고농도의 흄에 노출되게 되며, 효율적인 환기방안의 수립이 필요한 실정이다[10,11]. 작업 근로자들에 대한 유해인자를 적극적으로 차단하기 위해서는 각각의 공정에 적합한 후드 시스템이 설치되어야 한다. 따라서 이 연구에서는 대형 주물공정 용접작업장 근로자들의 건강보호 및 작업환경 개선을 위하여 위해인자 조사와 Bayesian 모델링 및 분석작업을 수행하였다. 또한, 대상 작업장의 근무 환경을 개선시키기 위해 작업환경 측정 및 전산유체해석(computational fluid dynamics, CFD) 모델링을 수행한 후 효과적인 환기방법을 제안하였다. 향후 이 연구결과를 바탕으로 주물 공정 및 소규모 용접작업 공정에 대하여 개선된 환기방법을 제시하고 표준화된 저감공법을 현장공정에 적용한다면, 주물 공정 및 유사공정에 종사하고 있는 근로자들의 건강보호에 기여할 수 있을 것으로 판단된다.

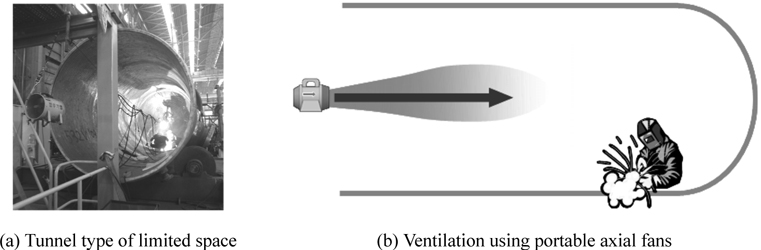

주물공정 용접작업장에 근무하고 있는 근로자들의 건강에 악영향을 미치는 위해인자를 조사하기 위하여 대상공정을 선정하였다. 대상공정은 대형 밸브를 생산하는 주물공정 사업장 터널형 반밀폐 공정 내부 용접작업을 대상으로 선정하였으며, 연구기간은 2012년 6월부터 2013년 12월까지 수행되었다. 이 연구의 대상 산업체인 주물공정 용접작업장(4개사)에서는 공기 중으로 비산되는 용접흄에서 여러가지 중금속이 포함되어 있으며, 이들 용접흄에 포함되어 있는 중금속은 인체에 유해한 악영향을 미친다. Figure 1에서는 주물공정 용접작업장의 터널형 반밀폐 공정을 현장사진 및 그림으로 나타내었다. 주물공정 용접작업장의 터널형 대형 주물제품의 미성형분을 보완하기 위해 작업자 1인이 용접 작업을 수행하고 있는 구조이다. 이 공정에서는 환기 목적으로 ϕ 300 mm 이동식 축류팬을 개구면 중앙에 설치하여 용접 흄을 배출하기 위하여 급기작업을 실시하고 있다. 반밀폐 제한 공간에서는 급기 위치를 조정하고, 축류팬의 위치는 흄의 재유입 방지를 위해 덕트를 이용하는 방안이 요구되나, 실제의 공정에서는 설치되어 있지 않았다.

이 연구에서는 대형 주물공정 내부 용접작업장을 대상으로 작업환경 측정 및 분석작업을 수행하였다. 먼저 연구대상 터널형 대형 주물제품의 미성형분을 보완하기 위해 작업하는 용접작업자의 개인시료 측정을 위해 호흡기 위치에서 노출농도를 측정하였다. 이와 병행하여 해당 작업자가 작업하는 터널형 반밀폐 공간에서의 작업장 공기 중의 노출농도를 측정하였다.

터널형 대형 주물공정의 미성형분 보완 용접작업 중 용접 흄 등의 노출 모니터링을 하기 위하여 시료포집은 Cellulose ester membrane 여과지(Millipore Corp., U. S. A., 37 mm, 0.8 µm pore size)를 이용하였으며, 3-piece cassette에 고정시킨 후 개인시료포집기(Tuff, U. S. A.)로 용접작업 중인 근로자 호흡 영역 30 cm 이내 위치인 보안면 안과 밖의 호흡위치에서 각 1개 포집홀더를 연결하여 2 L/min의 유속으로 360~420분간 개인 및 공기 중 시료를 채취하였다. 작업환경측정⋅분석방법지침(KOSH A CODE A-1-29)을 준수하여 공기 중 샘플을 포집하였다. 시료를 채취하기 전에 여과지를 데시케이터에 넣어 24 시간 이상 건조하였고, 검⋅교정한 전자저울(AND Model HR-202)을 이용하여 평량하였으며, 시료 포집된 여과지도 포집 전과 동일한 방법으로 온⋅습도가 조절되는 데시게이터(dry keeper, sanplatec corp)를 이용하여 건조시킨 후 계량하였다. 용접 흄 농도는 시료포집 전⋅후의 여과지 중량차를 확인하였다. 중량분석법에 의해 3회 시료를 채취하여 실측한 결과를 산술평균하였으며, 측정치를 전산유체역학 모사결과치와 비교하였다. 또한, 용접 흄 중금속분석은 불꽃 원자흡광광도계(Shimadzu Model AA-70000, Japan)를 이용하여 분석하였고, 현장 공시료로 분석농도를 보정하였다.

2.3. 전산유체해석 및 Bayesian 모델을 이용한 예측분석

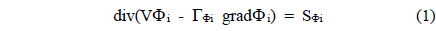

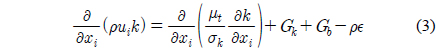

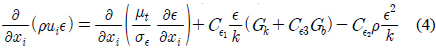

고농도의 용접 흄에 노출될 수 있는 대형 주물공정 내부 용접작업에 대한 효율적인 환기 방안과 대책을 수립하기 위하여 연구대상의 주물 제조공정은 반밀폐 공간으로 가정하였으며, 실제 현장에서 사용하고 있는 이동식 축류팬을 이용한 환기방법을 전산유체역학 모델링작업과 실측치를 이용하여 그 효과를 확인하였으며, 이를 바탕으로 반밀폐 공간에 적용할 수 있는 다양한 환기방법에 대한 효과를 예측하여 최적의 환기방안을 제시하였고, 주물공정 용접작업장 환기방법 표준화에 활용할 수 있을 것으로 판단된다. 이를 위하여 연구대상 공간에서는 보다 다양한 형태의 환기 방법들이 적용될 수 있으며, 현장 여건상 실험으로 모든 적용 가능한 환기 방법을 비교 및 평가하기 어려운 한계점이 있다. 전산유체역학을 이용한 유동모사 기법을 통해 다양한 환기방법에 대한 공간 내부 및 작업자 호흡영역에서의 오염물질 농도를 예측하여 작업환경 측정치와 비교하였으며, 작업환경의 개선효과를 검증하기 위하여 활용하였다. 이 연구를 수행하기 위한 기초 방정식으로는 유체의 유동을 정상 상태, 비압축성 기체라 가정할 때 일반적인 물리량의 수송방정식을 다음과 같은 형태로 나타낼 수 있다[11,13].

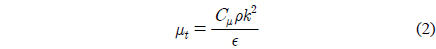

여기에서 V는 속도 벡터이고 ΓΦi는 확산 계수이다. SΦi는 부력항(Sbuoyancy)을 제외한 비정상항, 압력구배 등을 포함한 모든 source term을 나타낸다. 일반적으로 난류 유동은 매우 불규칙하고, 비정상 3차원 거동을 하게 되는 관계로 高레이놀즈수 유동에서 발생되는 난류의 물리량 수송방정식인 Navier-Stokes 방정식을 직접 풀 수는 없으므로[13], 난류를 해석하기 위해 난류 모델을 도입하게 된다. 난류 모델은 난류 강도를 나타내는 속도 스케일과 난류 크기를 나타내는 길이 스케일로 구분된다. 난류 모델은 난류 점성 계수(µt)를 취급하는 방법에 따라 여러 가지로 나눌 수 있는데 이러한 난류 모델 중 1974년 Launder와 Spalding에 의해 제시된 표준 k-ε 모델은 시간적으로 변동하는 속도가 시간 평균 속도와 변동분의 속도로 되어 있다는 가정하에 Navier-Stokes 방정식을 시간 평균하여 속도 변동량의 상관항이 응력 형태(Re 응력항 = 난류점성 계수 ×속도 구배)인 레이놀즈 응력항을 도출해 내고, 이는 분자점성에 의해 발생되는 전단 응력과 같은 형태로 난류를 가장 잘 표현하는 모델이라 할 수 있다[11,14]. 표준 k-ε 난류 모델에서는 난류 점성을 난류운동 에너지(

난류 운동 에너지(

난류 소산률 방정식은 식(4)와 같고, 여기서 Gk는 난류 생성항으로서 식 (5)와 같다.

이 연구에서는 상용 소프트웨어인 FLUENT를 사용하였고, 이는 난류 방정식들의 이산화 방법으로 유한체적법(finitevolume method)을 사용하였다. 모든 수치해석은 상류 차분 도식(upwind differencing scheme)을 이용하여 수행하였다. 이는 대류항에 대해 인공적인 확산 즉, 수치확산을 도입한 것으로서 안정된 해를 구할 수 있다. 그리고 압력장을 구하기 위해 연속 방정식과 운동량 방정식을 조합시키는 방법으로 SIMPLE(semi-impicit method pressure-linked equations) 알고리즘을 사용하였고[15], 벽면과 고체 표면에서의 전단 응력은 벽함수(wall function)를 이용하여 계산하였다[11,16-17].

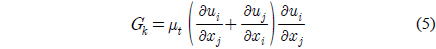

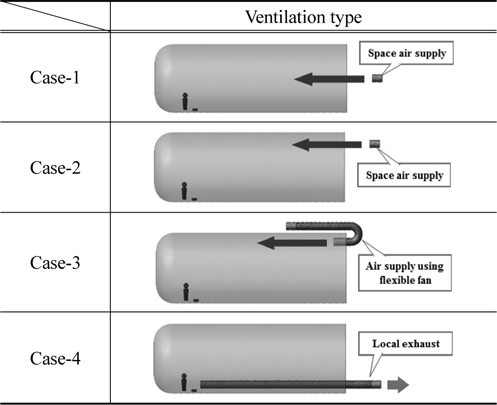

Table 1에서는 현장 실험대상 공간을 실측하여 동일한 형상으로 모델링 작업을 수행하기 위한 기초조건을 제시하였다. 현장 조건과 동일하게 용접 작업자 1인이 ϕ 300 mm 이동식 축류팬(정격 용량 : 50 m3/min)을 사용하여 환기하는 조건을 적용하였다. 터널형 반밀폐공간에 적용 가능한 환기 방안으로 그림에서와 같이 총 4개 case로 구분하여 현장조사 및 전산해석을 실시하였다. Case-1에서는 개구면 중앙에서 급기하고, 일반적인 현장공정에서 적용하고 있는 방법이며, case-2 는 개구면 끝단에서 급기를 수행하는 방법이다. case-3에서는 개구면 끝단에서 플랙시블(flexible) 덕트를 이용한 급기방법을 나타낸 것이며, case-4에서는 플랙시블 덕트를 이용한 국소배기방법을 나타내었다.

[Table 1.] Condition of numerical analysis in welding operation at large-sized casting process

Condition of numerical analysis in welding operation at large-sized casting process

한편, 기존의 산업보건과 산업위생 분야를 포함한 고용노동부 등에서 관리하고 있는 사업장 작업환경 측정치를 평가하기 위한 방법으로 직접 노출기준과 비교하는 방법 또는 측정치의 시료채취 분석오차(sampling and analytical error)를 고려하여 노출기준과 비교하는 방식 등이 있다. 그러나 이러한 연구방법의 한계점은 측정치의 환경적 변이나 1년 중의 어느 특정한 날에 측정한 자료를 이용하는 방법 등으로 인하여 만일에 발생할 수 있는 측정하지 않은 날의 변이를 반영하지 못하는 경우가 발생할 수 있다. 특히 일부 사업장 및 작업장에서는 전문가의 사전지식과 경험을 제대로 활용하지 못하는 경우도 있다. 이러한 문제점을 보완하기 위하여 미국산업 위생협회(american industrial hygiene association, AIHA)에서는 Bayesian 모델을 기존 작업장에 적용하여 정성 및 정량적 정보로 제공하며, 이와 함께 부분적인 작업환경 측정치를 기반 값으로 보완하여 제시하고 있다. 또한, AIHA에서는 해당 작업장의 노출수준과 허용기준의 초과가능성을 확률로 표시하게 하여 결과값을 이해하기 쉽고 효율적으로 관리하고 있는 실정이다. 따라서 이 연구에서는 공정개선이 요구되는 현장공정의 실제 측정치와 함께 전산유체해석 모델로 예측치를 도출하여 Bayesian 모델을 적용하여 검증하였다.

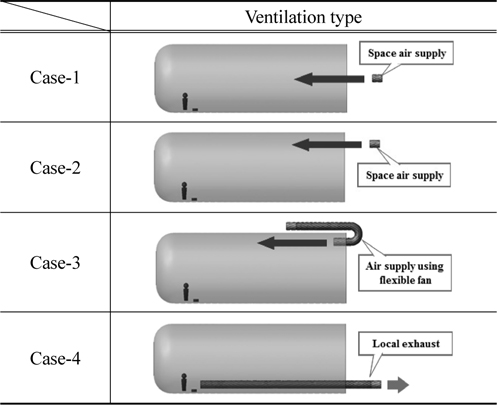

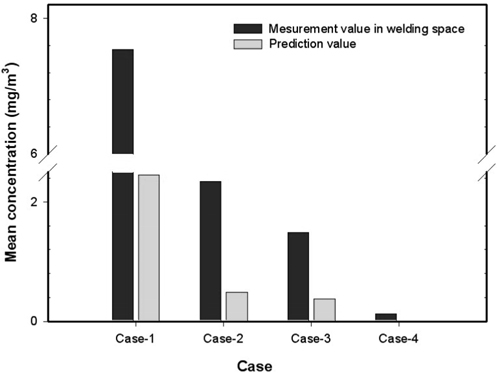

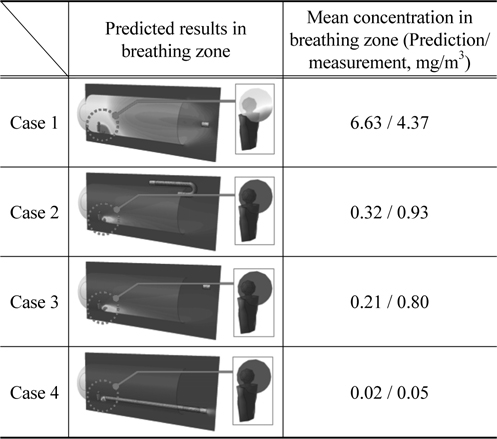

Figure 2에서는 대형 주물공정 용접작업장의 근로자 호흡영역 평균농도와 작업장 공간 내부 평균농도를 조사 및 분석하여 나타내었다. 터널형 반밀폐 공간에 적용 가능한 환기방안으로 총 4개 case에 대해 실측작업을 실시하였다. 대형 주물 공정 용접작업장 터널형 반밀폐 공간에서 측정된 작업자 호흡 영역에서의 흄 농도는 0.05~4.37 mg/m3의 범위를 나타내었다. 또한, 용접공간 내부에서의 흄 농도를 측정한 결과, 흄 농도는 0.13~7.54 mg/m3의 범위를 나타내었다.

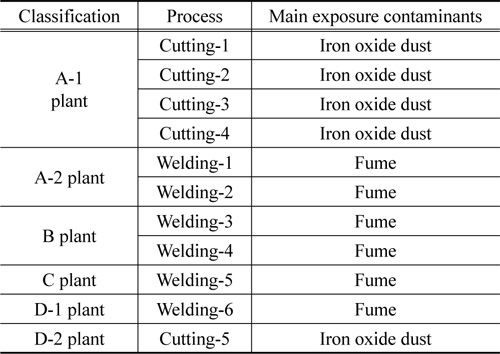

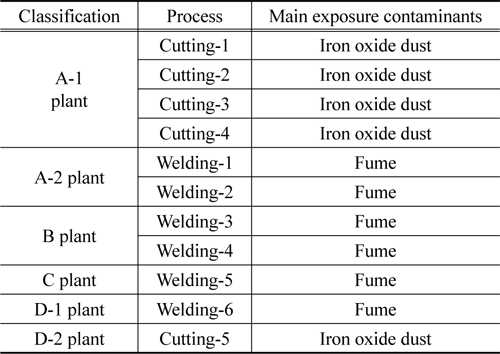

Table 2에서는 조사된 대형 주물공정 용접작업장의 근로자 건강 위해인자 조사결과를 나타내었다. 연구 대상공정의 경우 4개사 직업장의 근로자들에게 노출되는 위해인자는 A사의

[Table 2.] Exposure risk factors of workers in welding operation at large-sized casting process

Exposure risk factors of workers in welding operation at large-sized casting process

경우 주오염원은 산화철분진, B사의 경우에는 용접 흄, C사의 경우에는 용접 흄, D사의 경우에는 용접 흄과 산화철분진 등으로 조사되었다. A사의 제품⋅제조공정에서는 중금속, 흄, 가스, 분진 등이 발생하고 있으며, 기타 작업장의 경우 분진, 호흡성분진, 총먼지(total suspended particle, TSP), PM10 (particulate matter less than 10 µm), PM2.5 (particulate matter less than 2.5 µm), PM1 (particulate matter less than 1 µm) 등과 같은 입자상물질 및 산화규소, 카드뮴, 크롬, 망간 등이 일부 배출되는 것으로 확인되었으며, 대상공정에서는 산화철분진 및 용접 흄 등이 주요 오염물질로 확인되었다.

주물공정 오염물질로 인한 건강 장해로는 중금속 중독, 폐수종, 폐렴, 기관지염, 진폐증 등과 같은 각종 호흡기 질환과 폐암, 피부암, 인후두암 등이 발생할 수 있다. 국내 대부분의 주물공정 사업장에서는 작업환경이 많이 개선되었으나, 아직도 일부 사업장 주물공정의 경우 체계적인 작업환경 관리시스템의 구축이 시급한 실정이다. 향후 해당공정 근로자들의 작업환경 개선을 위하여 다양한 형태의 공정개선이 필요한 수준으로 판단되며, 수치해석적 연구 및 기타 다양한 형태의 보완책을 바탕으로 체계적인 저감대책을 수립하여야 할 시점이다.

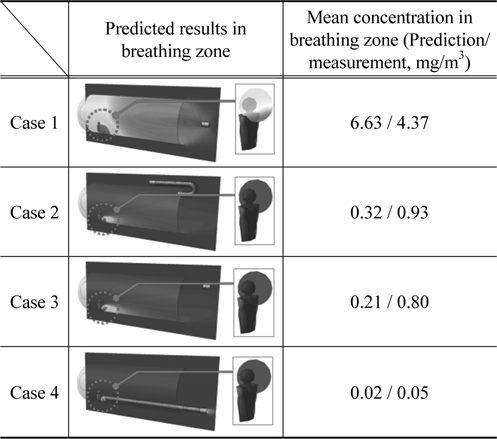

대형 주물공정의 용접작업장 터널형 반밀폐 공간에 적용 가능한 환기방안을 개선하기 위하여 총 4개 case로 구분하여 실측작업과 수치해석 작업을 수행하였다. 먼저 Table 3에서는 주물공정 작업근로자 호흡영역에서의 흄 측정농도 및 예측결과를 확인하였다. 주물공정 근로자들이 고농도의 용접 흄에 노출되는 것을 원천적으로 차단하기 위해서는 다양한 형태의 환기방법이 고려되어야 하며, 내부 용접작업에 대한 효율적인 환기 방안과 대책이 수립되어야 한다. 이를 위하여 전산유체역학을 이용하여 모사된 4개의 모사치를 case-1~case-4로 구분하여 모델링 결과를 나타내었다.

[Table 3.] CFD modeling results of fume concentration in worker's breathing zone

CFD modeling results of fume concentration in worker's breathing zone

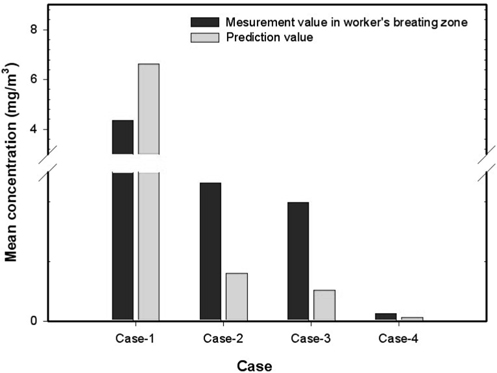

이와 함께 Figure 3에서는 작업자 호흡 영역에서의 흄 농도 모델링 결과와 실측결과를 비교하여 나타내었다. 터널형 반밀폐 공간에서 측정된 작업자 호흡영역에서의 흄 농도는 0.05~4.37 mg/m3을 나타내었으며, 전산유체역학을 이용한 예측치는 0.023~6.63 mg/m3으로 조사되었다. Table 3과 Figure 3에서 확인한 바와 같이, 작업자의 호흡 영역에서의 흄 평균농도는 case-1의 평균 농도가 가장 높은 것으로 조사되었으며, case-4의 국소배기를 실시하는 경우의 흄 농도가 가장 낮은 것으로 확인되었다. 그 다음으로 개구면 한쪽 끝단에서 급기하는 경우인 case-2와 case-3, case-4의 순으로 흄 농도가 낮게 조사되었다.

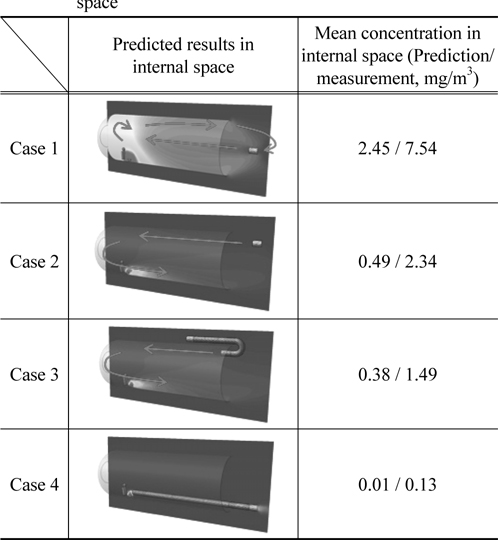

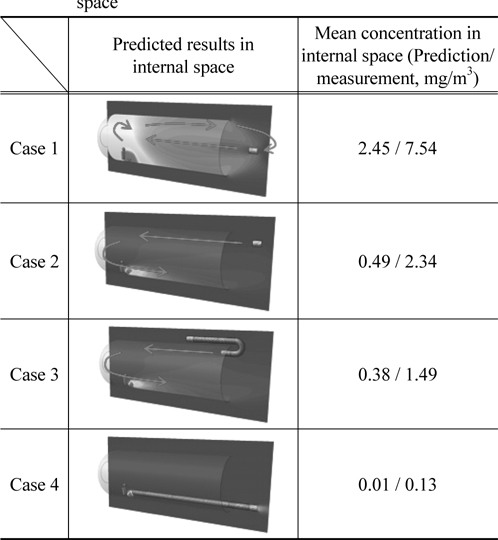

Table 4와 Figure 4에서는 각 case별 환기 효율의 평가를 위해 작업 공간 내부의 흄 평균농도를 측정하여 나타내었으며 모델링 결과치와 비교하였다. Table 4에서는 주물공정 용접공간 내부에서의 흄 측정농도 결과와 예측 모델링 결과를 구분하여 나타내었으며, Figure 4에서는 용접공간 내부에서의 흄 농도 예측 및 실측결과를 구분하여 나타내었다. 작업 공간 내부의 흄 평균농도를 측정한 결과, 흄 농도는 0.13~7.54 mg/m3의 범위를 나타내었으며, 전산유체역학 모델을 이용한 예측 치는 0.0071~2.45 mg/m3으로 조사되었다. 실제 작업현장 결과와 마찬가지로 case-1의 흄 농도가 가장 높은 것으로 예측되었으며, case-4의 국소배기를 실시하는 경우의 흄 농도가 가장 낮은 것으로 예측되었다. 그 다음으로 개구면 한쪽 끝단에서 급기하는 경우인 case-2와 case-3 순으로 흄 농도가 낮게 예측되었다. 이는 작업자의 호흡영역 흄 농도 예측결과와 동일한 경향을 나타내었다.

[Table 4.] CFD modeling results of fume concentration in welding space

CFD modeling results of fume concentration in welding space

대형 주물공정의 용접작업장 터널형 반밀폐 공간에 적용 가능한 환기방안을 조사한 결과, 현장에서 적용하고 있는 case-1의 방법은 작업 공간 내부농도와 작업자의 호흡영역에서의 농도가 가장 높은 것으로 확인되어 현장 적용이 불가능한 방법으로 평가되었다. 이러한 이유는 개구면이 좁기 때문에 개구면 중앙에서 급기할 경우 급기류와 배기류간의 간섭이 심하게 발생하고, 배기되는 일부 흄이 팬에 의해 다시 재유입되어 환기 효과가 매우 불량한 것으로 예측되었기 때문이다.

Case-2, case-3, case-4의 경우에는 case-1에 비해 작업장 내부의 오염물질 농도를 크게 저감시킬 수 있는 방법으로 확인되었으며, 현장 적용이 가능한 방법으로 평가되었다. 이 중 case-4는 환기 효과가 가장 우수하나, 기존의 암후드(arm hood)를 이용한 제어기술과 동일한 방법이므로 반드시 배기 덕트를 용접 부위에 최대한 근접시켜 사용할 때의 조건이며, 후드가 용접 부위에서 멀어질 경우 배기효과가 급격하게 감소될 수 있는 방법이다. 특히 배기 덕트를 용접점에 근접시키고 이동 작업시 덕트도 함께 이동시켜야 하는 작업자의 노력이 반드시 요구되는 방법이라 할 수 있다. 따라서 이러한 국소배기 방법이 작업에 불편을 초래할 수 있으므로 작업자의 사용 기피 대상이 될 수 있다. 또한, 용접점에 근접시킬 때 가장 큰 문제점은 CO2 용접의 경우 배기 기류가 쉴드 가스를 교란시켜 용접 불량이 발생하여 생산율이 떨어질 수 있다.

따라서 제조현장에서 가장 용이하게 적용할 수 있는 방법은 case-2와 case-3의 급기 방법이라 할 수 있다. 급기시에는 팬위치를 한번만 고정시키면 작업에 큰 불편없이 현장에서 쉽게 적용할 수 있기 때문이며, 축류팬의 위치는 case-3과 같이 작업공간 외부에 위치시키고 덕트를 이용하여 급기하는 것이 흄 의 재유입을 방지할 수 있는 효율적인 방법으로 판단된다. 또한, 국소배기에 따른 용접 불량과 같은 문제점도 해소 가능할 것으로 판단된다. 결론적으로 환기효과 검증 예측결과 및 작업의 용이성 등을 종합적으로 검토한 바, 이 연구에서 제안하고 있는 case-3의 조건에서 작업을 수행하는 공법의 경우가 대상공정 중에서 최적의 환기방안이 될 것으로 판단된다.

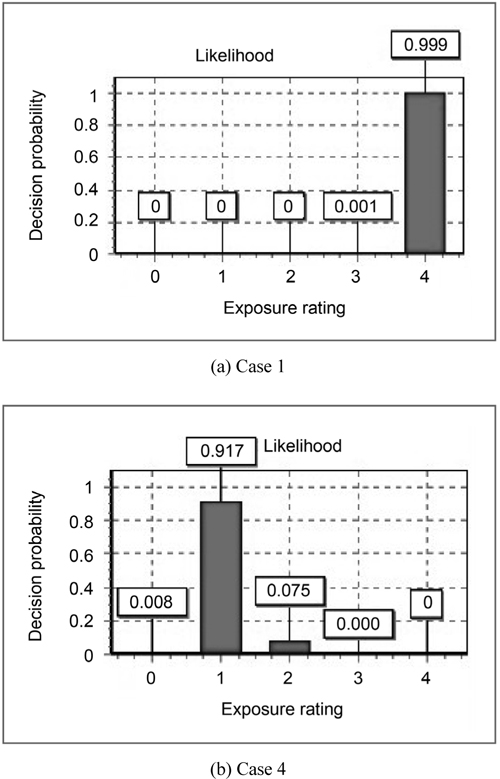

한편, Figure 5에서는 미국산업위생협회에서 제안한 공정 개선이 요구되는 현장공정의 실제 측정치와 함께 전산유체해석 모델로 예측한 결과값을 Bayesian 모델을 적용하여 검증결과를 비교하여 나타내었다. 이 기법은 미국산업위생협회에서 최근 활발하게 사용하고 있는 방법이며, 현재의 작업환경 측정결과를 바탕으로 향후 해당 단위작업장에서 측정작업을 수행할 경우 현장 대상지역 측정농도값이 초과될 확률을 평가하는 방범이다. 이 연구에서 Bayesian 모델링 작업을 수행한 결과, case-1의 경우 대상지역 작업환경 측정결과값이 초과될 확률은 95% 신뢰수준에서 99.9% 수준으로 평가 및 확인되었다. 그리고 대상공정을 개선한 case-4의 작업환경 조건에서는 초과될 확률이 0.0% 수준으로 분석되어 일상적인 작업방법에서는 초과확률이 발생되지 않는 것으로 해석되었다. 따라서 이 연구에서 제안한 실제 현장공정 측정치와 전산유체해석 모델로 예측치를 이용한 방법은 타당한 방법으로 평가되었다.

향후 전산유체해석 모델을 활용하여 금속성 분진, 증금속 및 유해오염물질이 다량 발생하고 있는 3D 소규모 생산공정에 맞춤형 공정진단 및 환기개선 방안을 표준화하여 제안할 경우, 생산공정 전반에서의 작업환경 및 공정개선을 유도할 수 있을 것으로 기대되며, 산업현장에서 오랜 기간 동안 근무하고 있는 근로자들의 건강증진에 크게 기여할 수 있을 것으로 판단된다.

이 연구에서는 대형 주물공정 용접작업장의 근로자들의 건강보호 및 작업환경 개선을 위하여 실측을 통한 건강 위해인자를 조사 및 분석하였다. 또한, 대상 작업장 근로자들의 건강보호 및 작업환경을 개선시키기 위하여 전산유체역학 및 기타 모델을 이용하여 실측결과와 전산모사 결과를 비교 및 평가하였다. 이상의 연구를 수행한 결과, 다음과 같은 결론을 얻을 수 있었다 .

1) 대형 주물공정 용접작업장 근로자 건강 위해인자를 조사한 결과, A사는 산화철분진, B사는 용접 흄, C사는 용접 흄, D사는 용접 흄과 산화철분진이 주오염원인 것으로 조사되었다. 대형 주물공정 용접작업장의 근로자 호흡영역 평균 농도와 작업장 공기 중 시료의 평균농도를 조사한 결과, 작업자 호흡영역에서의 흄 농도는 0.05~4.37mg/m3로 확인되었으며, 용접작업장 공기 중 흄 농도는 0.13~7.54 mg/m3의 범위를 나타내었다.

2) 대형 주물공정 용접작업장의 터널형 반밀폐 공간내에서 용접작업 시 최적의 환기방법을 제안하기 위해 전산유체역학을 이용하여 전산모사를 수행한 결과, 배기 덕트를 용접점에 근접시켜 국소배기를 실시하는 것이 작업자의 호흡영역 보호와 작업공간 내 농도를 낮추는 데 가장 효과적인 것으로 나타났다. 그러나 기존의 암후드를 이용한 제어 기술과 동일한 방법이므로 배기 덕트를 작업 위치에 따라 이동시켜 용접점에 근접시켜야 하는 불편함과 후드가 용접 부위에서 멀어질 경우 배기효과가 급격하게 감소될 수 있는 단점 때문에 사용이 제한적인 것으로 판단된다. 급기방법은 환기 효과가 양호하며, 팬 위치를 한번만 고정시키면 작업에 큰 불편함이 없이 현장에서 쉽게 적용할 수 있다는 점에서 연구 대상공정에는 최적화된 환기 방법이 될 것으로 판단된다. 단, 개구면이 좁은 반밀폐 제한 공간에서는 급기 위치를 개구부 끝단으로 선정하고, 축류팬의 위치는 흄의 재유입 방지를 위해 작업공간 외부에 위치시키고, 덕트를 이용하여 급기하여 운용하는 방안이 효과적인 것으로 판단된다. 향후 주물공정 용접작업장의 터널형 반밀폐 제한공간에 대한 환기방법을 표준화하여 현장에 보급한다면 주물 제조업 및 조선업종 등에 종사하는 용접 근로자들의 작업환경 개선에 효과적일 것으로 사료된다.