패션소재산업은 패션트렌드의 다양성과 변화를 수용하고 선도하기 위하여 전통적 산업기술을 바탕으로 변모하고 있으며 새로운 산업적 혁신을 적극적으로 수용하고 있다. 전통적인 소품종대량생산 방식에서 다품종 고감성 고부가가치 산업으로 변모하기 위한 시스템적인 변화가 섬유 패션산업 전반에 걸쳐 구축되고 있다. 한편 패션소재 기획 및 디자인 분야에서는 텍스타일 디자인 CAD의 보급이 널리 이루어져가고 있다(Choi et al., 2007). 또한 디자인의 다양성 및 업무효율의 향상으로 인해 텍스타일 디자인 CAD의 실질적 활용이 증가하고 있다(Ryu et al., 2007). CAD 시스템의 도입 초기에는 2차원 디자인이 중심 이었으나 점차 3차원 렌더링 혹은 3차원 스캐닝을 포함한 3차원 CAD의 디자인도 증가하고 있다(Kim et al., 2012). 그리고 3차원 CAD시스템의 발전에 힘입어 온라인 의류 구매의 경우 가상착의 시스템의 활용도가 점차 높아지는 추세를 보이고 있다(Lim, 2012). 컴퓨터 하드웨어의 발전과 2차원 혹은 3차원 텍스타일 디자인 CAD 소프트웨어 시스템의 발전에 따라 가상적으로 디자인된 제품은 사실성이 뛰어나며 상당한 수준에 이르렀다고 할 수 있다(Choi & Ko, 2005).

패션소재의 기획에 필요한 텍스타일 디자인 CAD시스템 중 직물 디자인 CAD소프트웨어는 사용하는 원사의 번수, 밀도, 꼬임수, 색상, 직물조직을 설정하여 모사된 디자인을 결과물로 얻게 된다(Sohn et al., 2012). 그리고 시어서커 직물의 경우 표면의 올록볼록한 입체적 효과를 부여하며, 방모사의 경우 직물 표면에 나타난 방모의 길이 효과를 길거나 짧게 발생빈도를 조절하여 부여하게 된다. 패션소재의 패턴이나 표면질감을 묘사하는 텍스타일 디자인 CAD 시스템에서는 결과물에 사실성을 부여하기 위하여 렌더링이 필요한데, 사실성 향상을 위해 정밀한 2차원 렌더링 결과를 3차원 입체의상에 맵핑(mapping)하 는 것이 필요하다. 평면적이거나 비교적 단순한 디자인인 경우 에는 실제의 직물표면과 가상적으로 모사한 직물의 결과물 사이의 유사성이 비교적 높은 것으로 보고되고 있다. 그러나 일부 독특하거나 변화가 많은 디자인, 입체적으로 복잡하거나 광택도가 높은 디자인, 혹은 관찰 방향에 따라 광택의 변화가 발생하는 디자인의 경우에는 일반적인 렌더링 기술을 사용할 때 실제 제품과의 차이가 어느 정도 존재한다고 판단된다(Hirayama et al., 2000; Sadeghi, 2007).

텍스타일 디자인 CAD를 사용하여 직물을 디자인하는 경우, 상업적으로 널리 사용하고 있는 20~60’s 정도의 면사를 사용한 직물의 경우에는 선행연구(Choi & Kim, 2009, 2011)의 결과 에서 실제 직물의 화상과 가상적으로 구성한 화상 사이에 유사도가 높다고 보고되었다. 본 연구에서는 이와 다른 경우로서 태번수(1~2’s)의 면사나 양모 혼방사를 사용하여 수직기로 제직한 경우에 실제 직물의 화상과 가상적으로 구성한 화상 사이의 유사도를 비교하고자 하였다. 이 경우 원사의 특성과 직조 설비 등으로 인해 경사나 위사의 배치가 세번수 직물에 비해 불규칙해질 수 있고 또한 태사가 사용된 경우 직물구조가 입체적으로 변화할 수 있기 때문에 이들 요인이 유사도 평가에 미치는 영향을 관찰하고자 하였다(Yoon & Kim, 2012).

이에 본 연구에서는 직물의 조직 중 변화조직을 적용한 소재와 원사 굵기의 변동이 뚜렷한 장식사를 사용하여 직조한 소재를 실물의 화상 및 이에 대응하여 텍스타일 디자인 CAD를 사용하여 가상적으로 모사한 화상을 서로 비교 분석함으로써 표면의 상태가 비교적 복잡한 디자인의 경우 유사도를 향상시키기 위한 지표를 설정하고자 하였다. 또한 각 직물의 화상과 모사된 화상을 평가자 패널에게 제시하여 분석하고 통계처리 및 상관성 분석을 시행하여 보다 객관적인 결과를 얻고자 하였다.

본 연구에서는 최근의 패션소재 트렌드를 분석하고, 그 중 일부 조직을 선택하여 변화조직과 장식사를 조직도에 반영하여 설계하고 수직기를 사용하여 제직하였다. 동일한 조직을 텍스타일 디자인 CAD를 사용하여 실의 번수와 밀도를 조정하였고 시뮬레이션을 진행하여 가상적인 직물을 구성하였다. 한편 실제 수직기로 직조한 직물 시편을 CCD카메라로 촬영하여 화상을 획득하고, 이 화상과 텍스타일 디자인 CAD에서 구현한 가상적 2차원 화상과의 일치도를 객관적으로 분석하고자 하였다. 이를 위해 화상 사이의 유사성분석(Similarity Index Analysis) 방법을 적용하여 비교 분석하였다.

2011 F/W 시즌의 다양한 패션소재 트렌드 중에서 다음과 같은 자료에 대해 검토하고 연구자의 관점에서 선택하고자 하였다(Firstview Korea, 2011). 여성적인 감성과 예술적 감각을 부여한 스타일 중에서 보헤미안 무드는 특유의 레이어링을 강조 하고 있다. 사용한 소재는 멜란지 직물이나 니트, 울 펠트와 같은 시골풍의 소박한 느낌을 주는 것이 중심이 되고 있다. 1960년대 모즈룩에서 영향을 받은 패션소재의 경향은 실루엣과 스타일링은 절제하고 소재, 패턴 등을 통해 장식성을 부여하고 있다. 캐시미어 펠트, 울 개버딘, 멜튼 등의 양모를 사용한 소재와 새틴, 루렉스 니트 등의 광택이 풍부한 소재가 공존하고 있 다. 트위드의 경우 특유의 불균일한 투톤 효과와 굵은 원사를 사용한 조직의 입체적인 질감이 강조되고 있다. 한편 기하학적인 모티브의 활용이 뚜렷한 것을 알 수 있다.

패션소재산업 분야에서 활용되고 있는 텍스타일디자인 CAD는 섬유 패션 산업의 기획 및 생산 과정에서 요구되는 텍스타일 디자인 및 컬러웨이 작업등 다양한 작업을 신속하게 진행할 수 있도록 하고 있다(Youngwoo CNI, 2012). 전통적으로 수작업이 많은 분야에서 과정을 단축시킬 수 있다. 또한 디자이너의 창의적인 디자인 집중도를 높일 수 있도록 생산성 제고에 도움을 주고 있다. 이에 섬유 패션산업 분야에서 활용도가 높아지고 있다. 또한 직물이나 편성물의 조직에 원사의 종류, 꼬임, 색사 등의 효과를 부여할 수 있다. 표면에 부출된 방모섬유의 표현, 시어서커 등의 입체적 효과를 비교적 정밀하게 표현할 수 있기 때문에 텍스타일 디자인에 용이한 적용이 되고 있다. 또한 그리드(grid)를 인체의 입체적 형태에 가깝게 표현하고 그 표면 위에 맵핑이 될 수 있도록 처리하므로 3차원에 가까운 음영의 표현이 가능하다. 그러나 표현방법은 2차원적인 표현에 의존하고 있기 때문에 복잡한 3차원적 표현에 대한 기술적 보완이 필요할 것으로 보인다.

사람의 눈은 물체의 형태나 색상, 질감, 수량 등의 다양한 정보를 신속하게 수용하고 주어진 주위의 사물을 경험에 의해 빠르게 판단하여 비교할 수 있는 장점을 지니고 있다. 그러나 오랜 시간동안 시각적 정보를 입수하려고 할 때에는 피로, 육체적, 심리적 영향 등으로 인해 적절한 판단을 하기 어렵다. 이 에 반해 화상분석 시스템(Image analysis system)은 육안평가의 한계점을 해결할 수 있는 객관적인 분석이 가능하다. 일반적인 화상분석 소프트웨어 시스템은 Global Lab Image(Data Translation, 2006), ImageJ(NIH, 2011) 등이 있다.

주어진 화상 사이의 유사성 분석은 비교하려고 하는 화상들사이의 유사성을 정량적으로 분석하는 과정을 말한다. 화상의 유사성은 텍스처 유사성, 색상 유사성, 공간 유사성으로 구분할 수 있다.

전통적으로 유사성 분석에 널리 사용되어 온 방법은 MSE (Mean Squared Errors)분석법이며, 수학적인 계산이 용이하며 최적화에 유리하다. 그러나 패턴 인식이나 화상의 품질 평가에 사용할 경우 그 성능이 제대로 발휘되지 못하는 단점이 있다. 이는 이 분석방법이 육안에 의해 인식되는 화상 품질의 판단기준과 차이가 있기 때문이다. MSE는 화상 중의 화소의 회색계조값(Gray values)을 직접 계산하기 때문에 명도와 대비에 의한 영향을 크게 받게 된다. 따라서 육안에 의한 주관적인 화상의 품질과 MSE값은 서로 큰 차이를 보일 수 있다(Wang & Bovik, 2009).

웨이블릿 이론에 근거한 다중해상도분석(Multi-resolution analysis [이후 MR/1으로 약칭])은 2차원적인 데이터의 집합을 상이한 주파수 성분으로 분해할 수 있도록 하고 고주파 성분으로 분해한 화상은 구조적 정보를 포함하게 된다(Mallat, 1989).

본 연구에서 사용하는 MR/1 분석법 중 a

Wang et al.(2003)의 연구에서는 MS-SSIM Index법을 제시하고 있다. 즉 Structural Similarity(SSIM) Index법이 주어진 하나의 스케일에서 분석하는 것에 대해 MS-SSIM법은 관찰자의 관찰조건에 따른 변화를 고려하는 방법이다. 예를 들면 화상이 표시된 인쇄매체나 모니터의 해상도(resolution) 혹은 관찰 거리 등에 따라 적절한 스케일이 변화하기 때문이다.

SSIM Index분석법이나 이에서 유도된 MS-SSIM(Multi Scale SSIM) 등의 분석법이 널리 쓰이게 된 것은 HVS (Human Visual System)가 화상 중의 구조적인 정보에 적응한다는 점에 있다. 위상일치도(PC, Phase Congruency)가 높은 점에서 화상 중의 형태에 관한 정보를 많이 얻을 수 있으므로 Zhang et al.(2011)은 FSIM(Feature Similarity)방법을 제시하였다. 즉 위상일치도 분석방법을 FSIM 분석방법의 근간으로 하 며, 화상의 GM(Gradient Magnitude)를 부차적인 분석수단으로 하는 방법을 사용하여 HVS의 평가에 가까운 분석수단으로 하고자 하였다.

여기서 비교하고자 하는 화상을 f1, f2라고 하면 다음과 같은 과정으로 계산할 수 있다. PC1과 PC2는 화상 f1, f2에서 추출한 PC map이고, G1과 G2는 화상 f1, f2에서 추출한 GM map으로 표시한다. FSIM(eqn. 1)은 PC1, PC2, G2, G2에서 계산한다.

실제의 직물에서는 경사와 위사의 방향이 정확한 직각을 유지하기 힘들다. 이것으로 인해 유사성의 계산 정밀도가 크게 저하되는 점을 보완하여야 화상분석 프로그램을 통해 객관성 있는 결과를 도출할 수 있을 것이다. 이와 같이 실제로 직조된 시료의 경사나 위사에서 나타나게 되는 피하기 어려운 현상을 해결하기 위해서는 계산과정을 보완한 프로그램이 필요하다. 이 에 화상의 회전을 포함한 작은 정도의 위치이동 등 비구조적 왜곡에 의해 화상의 유사성 계산에 영향을 최소화할 수 있는 방법인 CW-SSIM Index방법(Sampat et al., 2009)을 적용하였다. 다음 eqn. 2는 비교하려고 하는 화상

위 식에서 K는 본 연구의 경우 0.03의 작은 수치를 대입하였다.

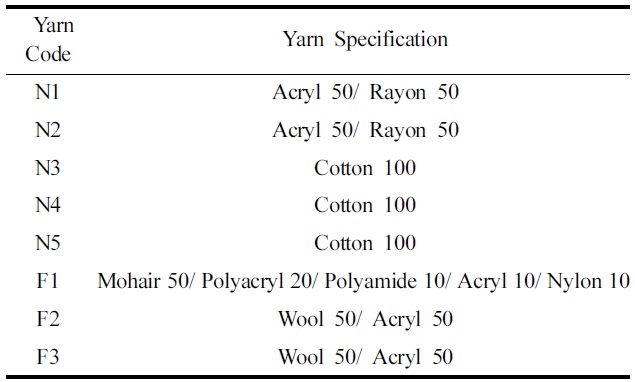

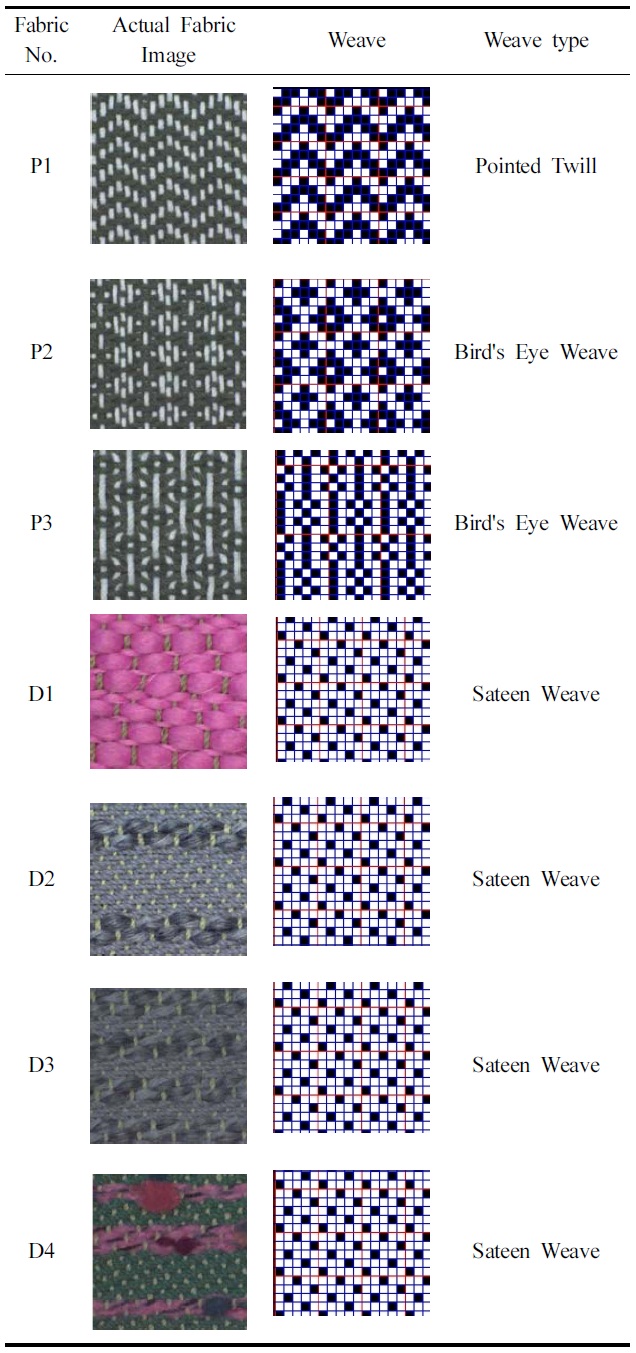

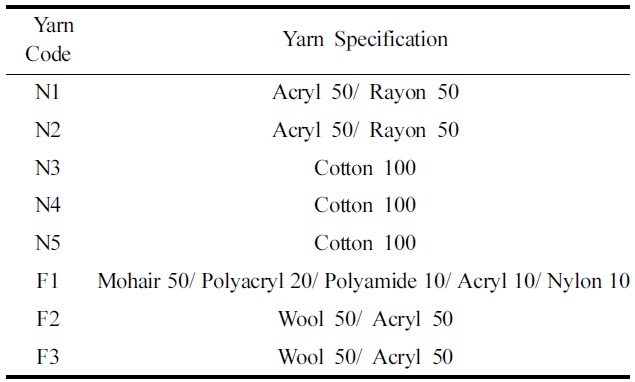

패션소재 트렌드를 조사한 결과에서 본 연구와 연관성이 있는 조직으로 능직의 변화조직과 장식사를 이용한 직물조직을 선정하였다. 따라서 직물시료는 일반 합연사를 이용한 변화직물과 장식사를 이용한 수자직으로 제직하였다. 8종광 타입의 수직기(모델 DR15인치)를 사용하였다. 경사와 위사에 면, 아크릴, 양모 등의 실을 사용하였고(Table 1), Patterned Fabric이라는 의미에서 각각 P1, P2, P3로 표기하였다. 이때 원사로는 모우나 장식적 특징이 없는 면사를 사용하여 제직하였다. 텍스타일 디자인 CAD에 입력할 실은 실제의 원사를 스캐너로 스캔 하여 사용하였다. 위사에 장식사를 이용하여 제직한 시료는 Decorative Fabric의 의미로 D1, D2, D3, D4로 표기하였다 (Table 2). 장식사 직물의 원사도 역시 스캐너를 사용하여 입력하였다. 스캐너 해상도는 160dpi로 설정하였다.

장식사를 사용한 직물인 D1, D2, D3, D4도 6합 면사를 사용하여 정경하였다. 조직은 위사인 장식사가 많이 드러날 수 있도록 수자직 중 5매주자로 직조하였다. 위사에는 6합연사와 장식사를 혼합하여 사용하였고 D2와 D3는 같은 종류의 장식사를 사용하였다.

화상획득은 컬러 CCD(Charge Coupled Device)카메라, 컴퓨터, 조명 장치, 마이크로줌 렌즈로 이루어진 시스템을 통해 카메라에서

[Table 1.] Yarn specification of fabric specimens

Yarn specification of fabric specimens

[Table 2.] Characteristics of fabric specimens

Characteristics of fabric specimens

촬영하였으며 Frame grabber를 통하여 컴퓨터에 저장했다. 촬영된 직물시료의 화상은 Frame grabber회로중의 A/D(analog to digital) 컨버터에서 디지털화되어 저장된다. 이 때 저장형식은 TIFF(Tagged Image File Format)을 사용하였다. Texpro Weave에서 획득한 시료의 시뮬레이션 화상은 Weave file로 저장되는데 Texpro Textile에서 실행한 후 우선 BMP file format으로 변환하여 저장하였다. Texpro 프로그램을 포함한 CAD 시스템은 직물소재 실물을 모사하여 생산과정 단축, 샘플제작의 실패율 감소와 그로 인한 비용절감 등의 이익을 얻으려는 목적이 크다. 이를 위해서는 실물과 시뮬레이션 화상의 유사도가 중요한 인자가 되므로 본 연구에서는 화상간의 유사성 분석을 진행하였다. 실제 시료와 모사된 화상 사이의 유사성 분석 뿐 아니라 모사된 화상을 다양하게 변화시켜 유사성을 확인해 보았다. 화상분석에 이용할 원본화상은 ImageJ 소프트 웨어를 사용하여 Gray 8bit TIFF형식으로 변환하고 전체적인 화상의 유사성 분석은 MS-SSIM Index법과 FSIM Index법, CW-SSIM Index법을 사용하였다. MR/1을 사용한 웨이블릿 변 환 시 실제 시료의 화상과 시뮬레이션 화상은 Gray 16bit의 FITS(Flexible Image Transport System)형식으로 변환하여 실행했다.

CW-SSIM Index법은 공개된 Matlab code를 활용하였다(Brooks, 2006).

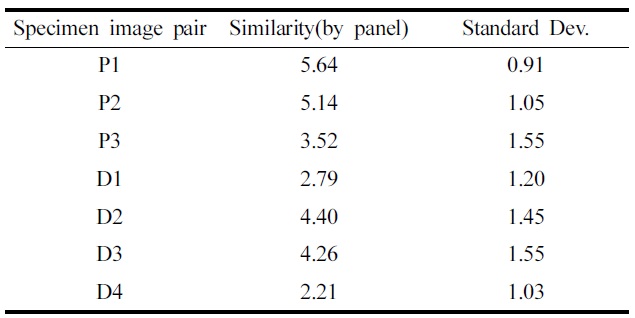

실물의 화상과 가상적으로 구성한 화상 사이의 차이를 육안으로 관찰하고 이를 서술하였다. 또한 보다 정량적인 평가를 위하여 평가자 집단에 의한 유사성에 대한 설문조사를 진행하였다. 평가자 집단은 의류학 전공자들로 구성하였다. 평가를 위한 시료는 대비용 사진을 사용하였다. 평가자들이 각 시료쌍(실물 사진과 텍스타일 디자인 CAD를 사용해 구성한 출력사진)을 보고 각 시료쌍에 대한 유사도를 1점(최저점)~7점(최고점)으로 판정하도록 하였다. 판정자는 모두 42명이었다. 결과는 SPSS(IBM SPSS Statistics 21)를 사용하여 분석하였다.

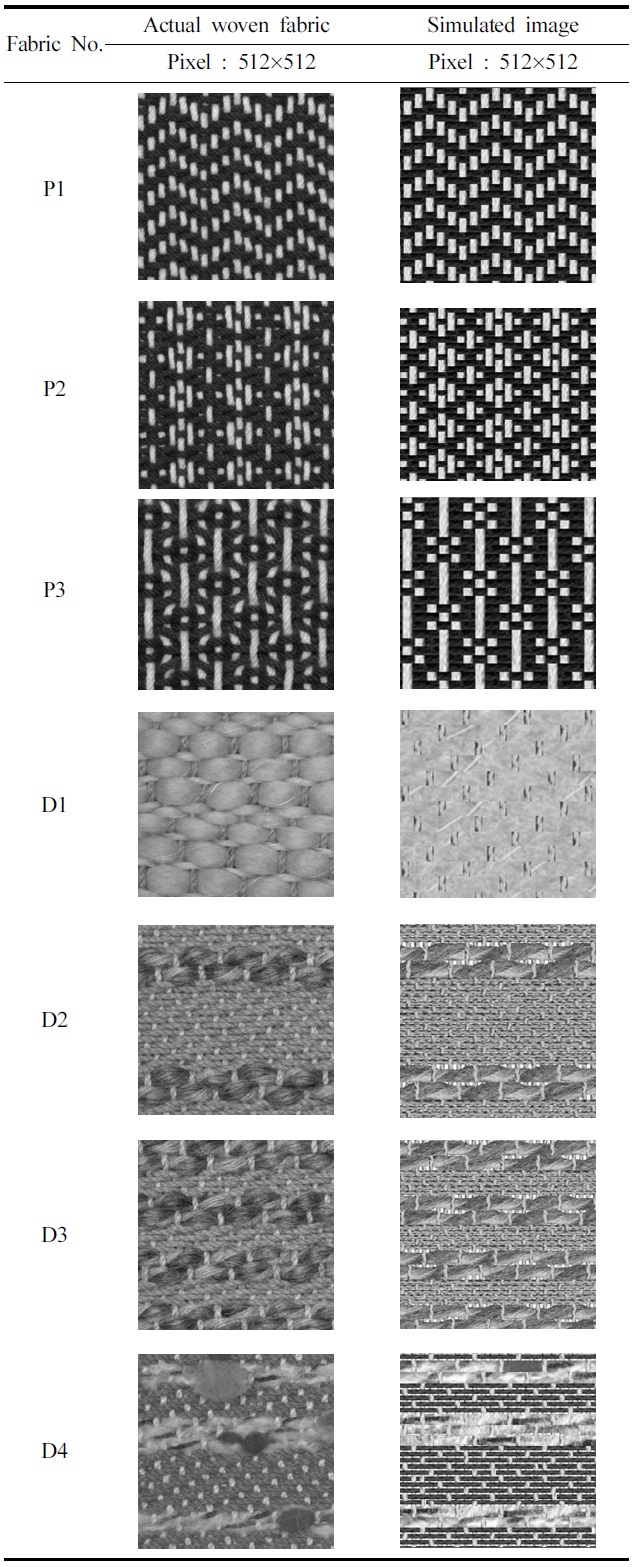

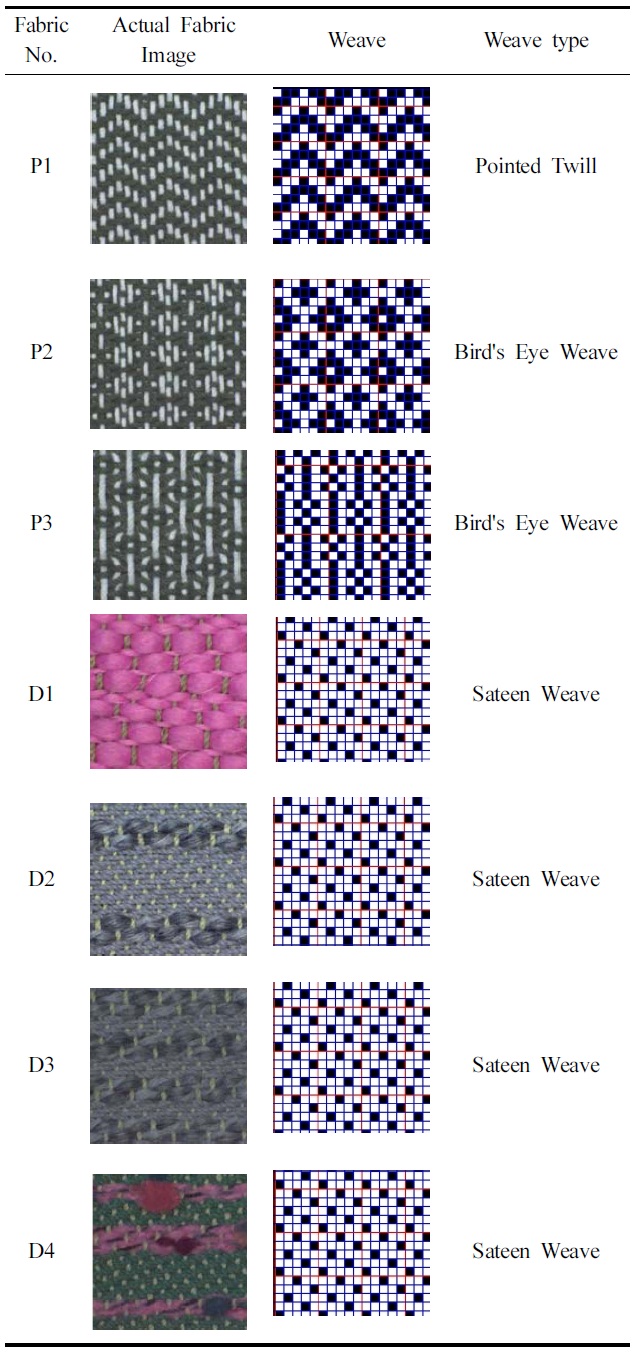

Table 3은 실제로 직조된 직물시료의 화상과 텍스타일 디자인 CAD 시스템을 사용하여 가상적으로 직조한 직물의 화상을 비교하기 위한 것이다. 이들을 육안으로 관찰한 결과는 다음과 같다.

P1은 실제 시료와 가상적인 직물이 거의 유사하게 보인다. 그러나 실제 직물에서 모든 경사가 위사에 대하여 직각을 유지하며 직조되는 것은 매우 힘들다. 이로 인해 미세한 각도의 변화가 발생하며 또한 경사와 위사 사이에 약간 불균일한 기공을 갖게 된다. 컴퓨터를 사용한 CAD작업에서는 이러한 불균일의 요인이 없이 모사될 수 있으므로 두 화상 사이에 미세한 차이가 발생하게 된다.

P2 역시 시료의 경사들의 각도에 미세 변화가 있다. 그리고 원근감과 명암표현의 차이가 있다.

P3의 경우 실제 시료는 직조되면서 생긴 실의 마찰, 압력 등 과 원사가 교차하는 교차점에서 경사와 위사가 자연스런 곡선을 이루면서 직물이 완성된다. 그러나 CAD작업에서는 이러한 실의 두께나 모우의 정도, 마찰로 인한 실의 휘어짐까지는 표현되지 않고 있기 때문에 실제 시료와는 차이가 약간 있게 된다.

D1은 위사에 슬럽사만 사용하여 불균일한 원사의 굵기가 반복되고 올록볼록한 입체적 표면을 가지도록 직조한 시료이다.

[Table 3.] Comparison of actual woven fabric images and simulated images

Comparison of actual woven fabric images and simulated images

굵기가 일정하지 않아 흥미로운 표면효과를 얻을 수 있는데 시료의 화상에서 보이는 올록볼록한 입체감은 2차원 CAD에서는 표현하기 어려운 편이다.

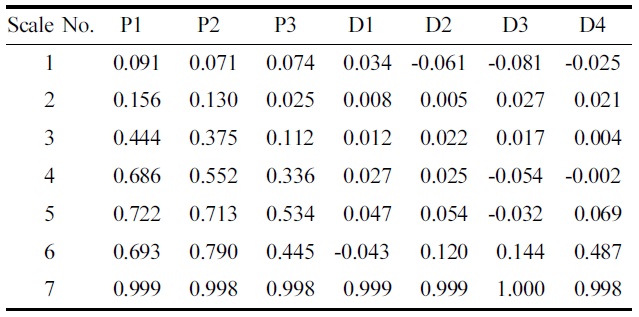

[Table 4.] Image similarity values(scale 1~7) of specimen image pairs

Image similarity values(scale 1~7) of specimen image pairs

D2와 D3는 일반 면사와 장식사가 만나는 부분과 장식사 두 가닥이 만나는 지점에서 위사 간의 밀도조절이 자연스럽게 표현되지 않아 뒷바탕이 일부 비치고 있다.

D4는 장식사의 입체감이 있는 부분이 CAD작업의 과정을 거치면서 일률적으로 표현되어 장식사 특유의 질감이 가려짐으로 인해 실제 시료와의 차이가 드러나게 된다.

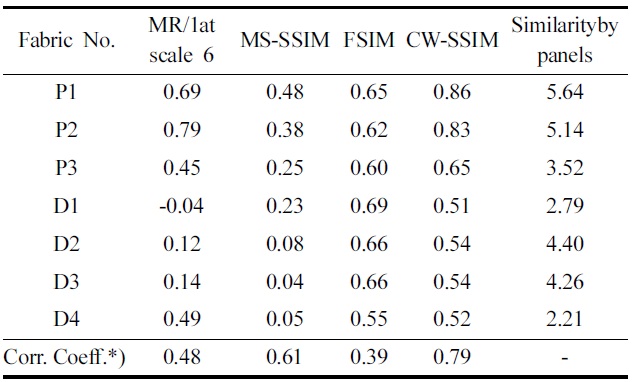

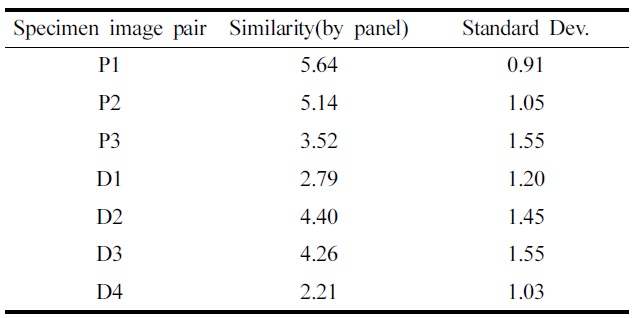

평가자 패널의 결과에 따른 분석자료에서 Table 4와 같이 P1(5.64)의 유사성이 가장 높고, 장식사를 사용한 D4(2.21)가 가장 낮게 나타났다.

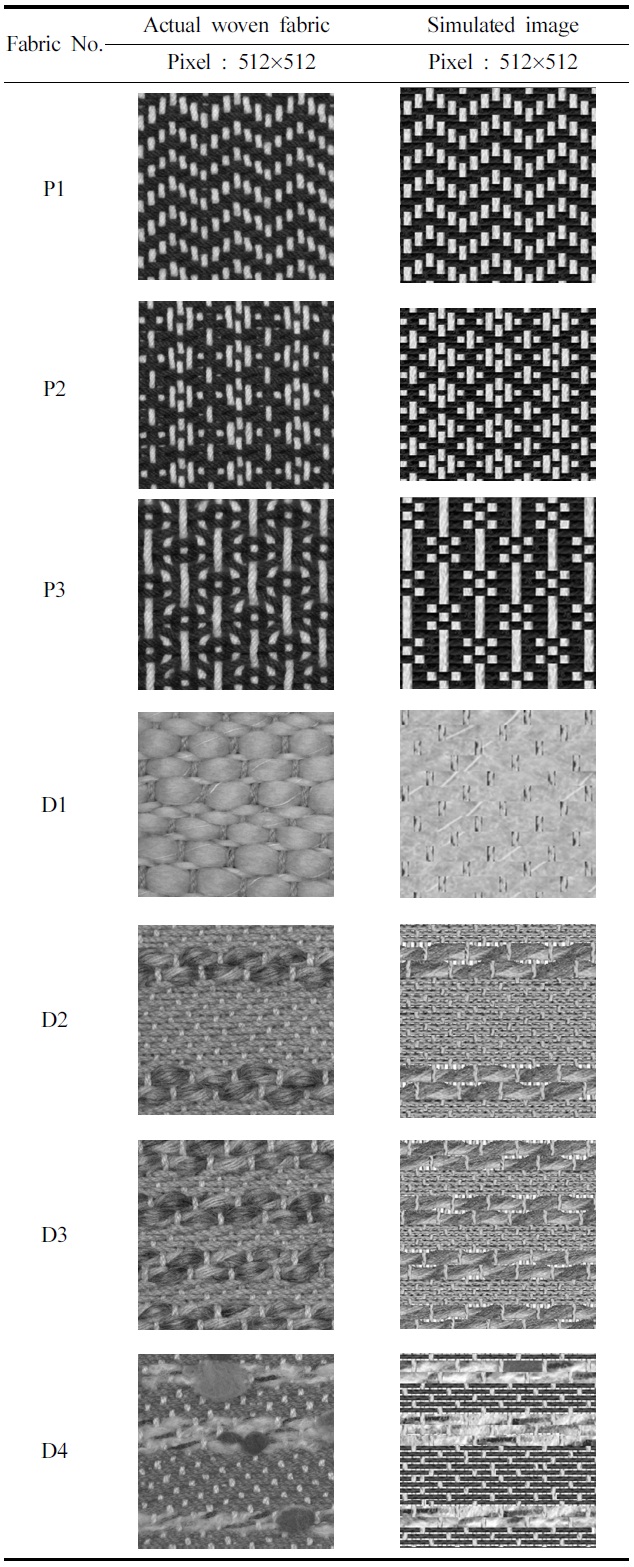

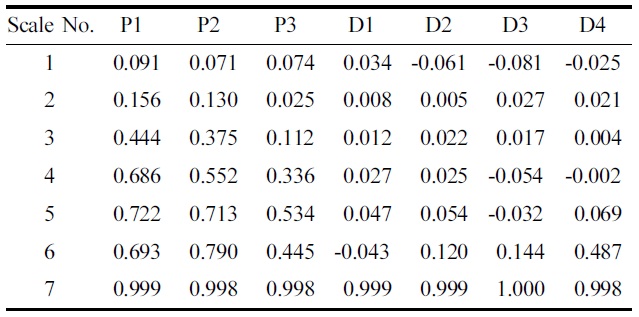

웨이블릿을 활용한 MR/1(Multiresolution) 분석 프로그램에서는 총 7단계의 스케일로 구분하여 화상을 비교하였다(Table 5). 장식사를 활용하지 않은 P1, P2, P3의 경우 거의 동일한 상관 계수를 나타낸 7번 스케일을 제외하면 각각 0.69, 0.79, 0.45의 양호하거나 중간 수준의 상관계수를 보인다. 장식사 직물인 D1, D2, D3, D4의 경우 ?0.04~0.49의 상당히 낮거나 중간 수준의 상관계수를 보이고 있다. 육안 관찰 시 D4보다 양호한 편인 D2, D3가 D4보다 낮은 상관성을 나타내고 있는데 이는 장식사와 일반합연사의 번수 차이로 인한 직물 표면감의 균일성 부분에서 D2, D3가 D4보다 불균일하여 발생한 것으로 사료된다.

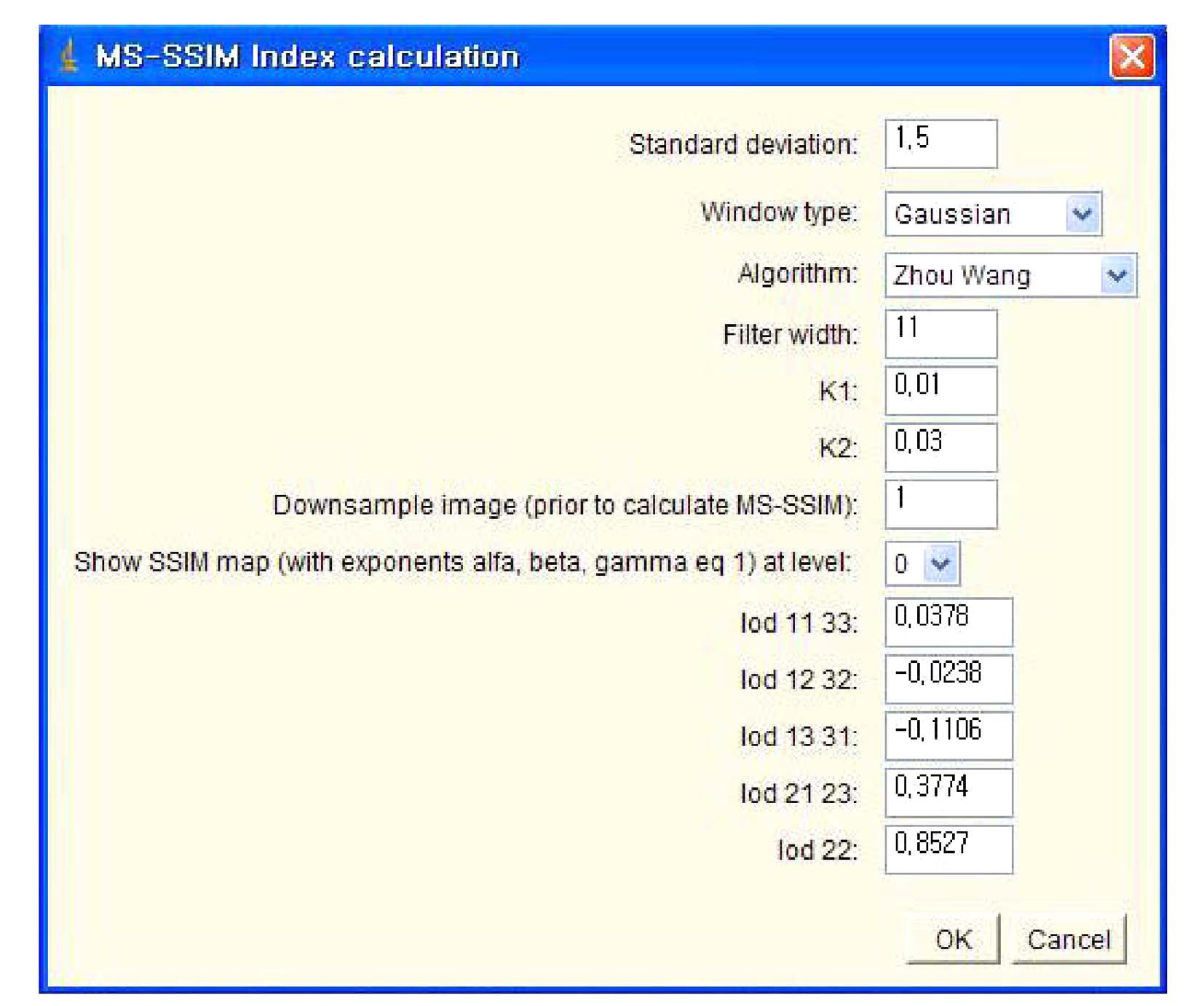

화상분석 소프트웨어인 ImageJ를 사용하여 MS-SSIM Index 를 분석할 경우 다음 Fig. 1과 같은 계산결과를 포함한 화면을 얻게 된다.

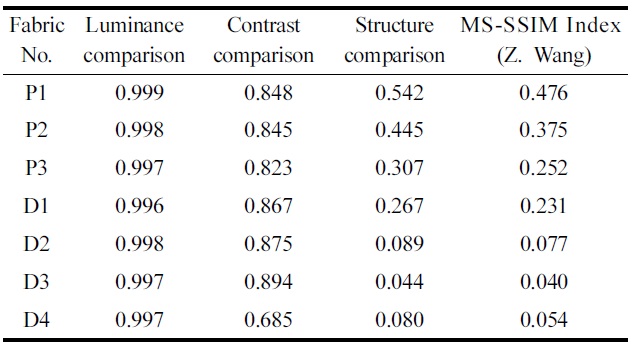

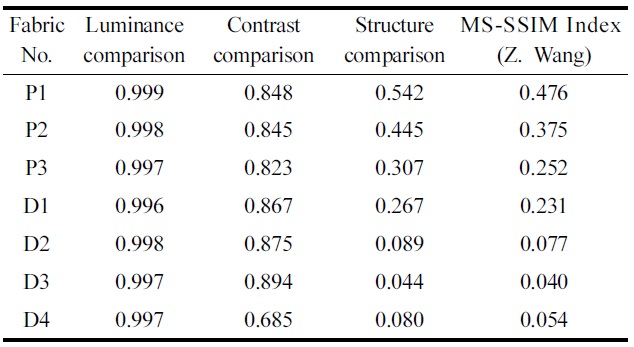

MS-SSIM방법에 의한 7가지 시료의 화상 간 유사성 분석 결과를 보면 모든 경우에서 구조적 비교부분의 상관계수가 크게 떨어지며 장식사를 사용한 직물보다 일반사를 사용한 직물

[Table 5.] Comparison of samples used for MR/1 program

Comparison of samples used for MR/1 program

[Table 6.] Comparison of samples used for MS-SSIM index analysis

Comparison of samples used for MS-SSIM index analysis

의 경우 유사성이 더 높게 측정되었다(Table 6).

Table 7에 정리한 결과와 같이 FSIM 방법을 사용한 경우 모든 영역에서 MS-SSIM값보다 높은 유사성이 나타났다.

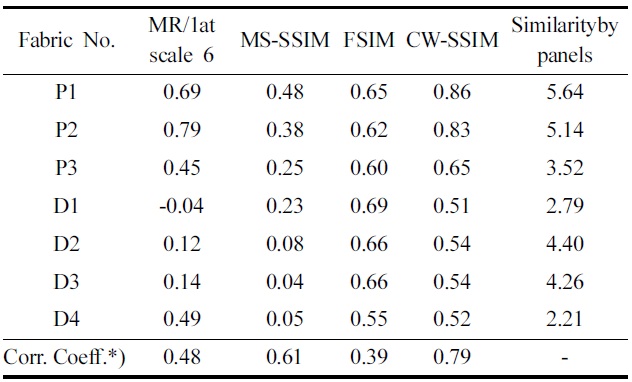

실의 각도나 픽셀의 미세한 이동에 크게 영향을 받는 화상분석 프로그램의 한계를 보완한 CW-SSIM법을 사용한 경우 P1, P2는 0.83~0.86, 장식사를 사용한 직물에서도 0.52~0.54수준의 가장 양호한 유사성 수치를 기록하였다. 또한 두 그룹의 상관계수 차이가 육안으로 관찰할 때의 순서와 비슷한 수준의 차이를 보이고 있다. P계열에 대해서는 CW-SSIM분석이 가장 유리한 상태이며, MR/1 과 FSIM의 순서이다.

평가자 패널에 의한 평가결과와 각기의 화상분석결과 사이의

Comparison of samples used for MR/1(at scale 6), MS-SSIM Index, FSIM Index, CW-SSIM Index, and similarity by panels

Comparison of P1 simulated images added Angle variation, MS-SSIM Index, FSIM Index and CW-SSIM Index

상관성분석에서는 CW-SSIM의 상관계수(0.79)가 가장 높으며, MS-SSIM(0.61), MR/1(0.48), FSIM(0.39)의 순서로 나타나고 있다.

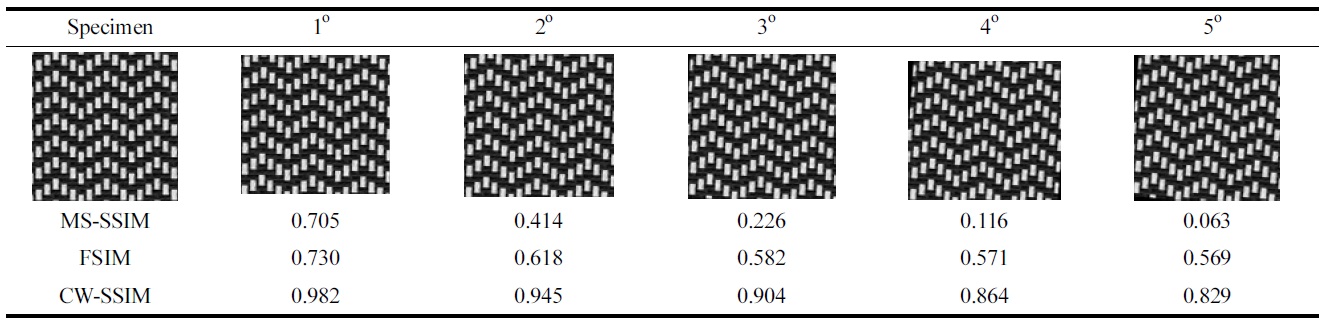

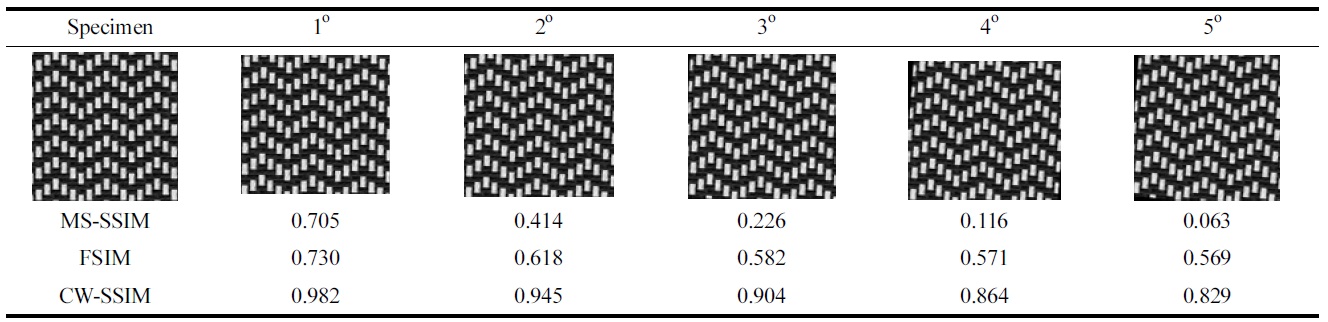

Table 8은 P1의 가상적으로 구성한 화상에 화상의 회전, 즉 회전각도의 차이를 주어 원본에 대한 유사성을 측정한 것이다. 육안으로 판별하기에는 직관적으로 모두 같은 직물로 보이지만 MS-SSIM값과 FSIM값을 보면 차이가 큰 편이다. 앞서 실제 직물과 모사된 화상의 비교에서 경·위사의 각도 차이로 인해 상관성이 크게 떨어진 사례가 있었는데 이런 이유로 사료된다. 이에 화상의 회전을 포함한 작은 정도의 위치이동 등 비구조적 왜곡에 의해 화상의 유사성 계산에 영향을 최소화할 수 있는 방법인 CW-SSIM Index방법을 적용하였다. 예를 들면 1° 회전 시킨 경우의 CW-SSIM의 상관계수는 0.98이며, MS-SSIM은 0.71, FSIM은 0.73으로 CW-SSIM결과가 비교적 높은 편이다. 5° 회전을 시킨 경우의 CW-SSIM은 0.829로서 MS-SSIM의 0.06, FSIM의 0.57에 비해 상당히 높은 수치를 유지하고 있는 것을 알 수 있다. 이와 같이 CW-SSIM Index 방법을 적용하여 비교함으로써 육안 관찰과의 격차를 어느 정도 좁힐 수 있었다.

본 연구에서는 비교적 태번수인 원사를 사용한 패턴직물 3종류와 장식사를 사용한 장식사 직물 4종류를 제직하였다. 완성된 직물시료들을 TexPro Weave program을 통해 가상적인 직물로 모사하고 각각의 화상을 획득하여 화상 간의 유사성을 비교분석하였다. 이때 화상분석방법 및 평가자 패널에 의한 분석방법을 사용하고 이 방법 사이의 상관계수를 구하였다. 결과는 다음과 같이 정리하였다.

SSIM-Index법으로 상관계수를 분석한 결과는 다음과 같다. P1, P2는 MS-SSIM값 0.38~0.48, FSIM값 0.62~0.65, CWSSIM값0.83~0.86의 비교적 양호한 상관성을 보였다. P3의 경우 실제 시료는 직조되면서 생기는 실의 마찰, 압력 등으로 인해 원사가 교차하는 조직점에서 경·위사가 자연스러운 곡선을 이루면서 직물이 완성된다. 그러나 시뮬레이션에서는 이러한 실의 두께나 모우정도, 마찰로 인한 휘어짐까지 계산되지 않기 때문에 실제 시료의 화상과 차이가 있는 화상으로 나타나고 있다. 이는 화상 간의 유사성을 분석할 때 영향을 미치게 되며, 그 결과 MS-SSIM값 0.25, FSIM값 0.60, CS-SSIM값 0.65를 기록하여 패턴직물 중에는 가장 낮은 상관성을 보였다.

장식사를 사용한 직물시료의 경우 MS-SSIM값 0.04~0.23, FSIM값 0.55~0.69, CW-SSIM값 0.51~0.54의 상관계수를 보인다. 전체적으로 일반 합연사를 사용한 직물시료에 비해 낮은 상관성을 보인다. 이는 장식사의 특성 상 원사 표면의 생김새나 질감에서 불균일성을 갖기 때문에 극히 규칙적으로 표현되는 텍스타일 디자인 CAD 시스템에서 이러한 장식사의 특성을 적절히 반영하는 것이 용이하지 않기 때문인 것으로 사료된다. D1에서 사용한 슬럽사의 경우 원사의 두께가 불규칙하기 때문에 시뮬레이션에서 위사의 밀도를 실제 밀도보다 높게 대입하여야 위사간의 공백이 적절하게 표현된다. 그러나 이 과정에서 슬럽사의 굵은 부분이 잘려나가 일률적인 두께로 표현되는 한계가 있다. D2와 D3는 시뮬레이션 결과와 유사한 외관을 보이는 편이다. D4의 경우 원사는 실제와 거의 동일하게 작업했지만 시뮬레이션 과정을 거치면서 장식사 특유의 불규칙한 표면감이 조직에 가려져 사실적으로 표현되지 못하였다.

MS-SSIM Index법에 의한 상관계수는 시각을 통한 비교 결과보다 지나치게 낮고, FSIM Index법은 전체적인 값은 양호하나 장식사를 사용하여 제직한 시료군과 장식사를 사용하지 않은 시료군의 상관계수에 차이가 거의 없다는 한계가 있다. 반면 CW-SSIM Index법은 육안관찰 결과를 참고로 할 때 유사한수준의 양호한 수치가 도출되었으며, P1, P2, P3와 D1, D2, D3, D4의 상관계수 간 경계선이 존재한다는 점에서 육안관찰 결과와 적절한 균형을 이루는 값을 추출하는 것으로 사료된다.

실제 직물의 구조에서는 경사나 위사가 완벽한 직각 교차가 이루어지지 않는 것이 일반적이다. 대부분 경·위사의 조직점을 중심으로 미세한 휨이 형성되어 있는데 화상분석 프로그램에서 이러한 차이가 결과에 큰 영향을 미치고 있는 것으로 추정된다.

평가자 집단에 의해 분석한 결과는 1~7의 스케일을 기준으로 할 때 P1의 유사성이 가장 높고, 장식사를 사용한 D4가 가장 낮게 나타났다. 또한 평가자 집단에 의한 평가결과와 각기의 화상분석결과 사이의 상관성분석 결과에서 CW-SSIM의 상관계수(0.79)가 가장 높으며, MS-SSIM(0.61), MR/1(0.48), FSIM(0.39)의 순서로 나타나고 있다. 즉 평가자 집단에 의한 유사성 평가결과와 화상분석 방법에 따른 분석결과 사이에 상관성이 있음을 확인하였다. 따라서 실제 직물시료와 텍스타일 디자인 CAD 등을 사용하여 가상적으로 구성한 직물 사이의 화상 유사성을 평가할 경우 종종 발생할 수 있는 왜곡으로 인한 영향을 최소화시키기 위한 방법으로써 CW-SSIM Index법의 사용이 적절할 것으로 판단된다.