Poly(trimethylene terephthalate)(PTT)는 1,3-propanediol과 terephthalic acid의 축중합에 의해 제조된 지방족 polyester이다. PTT는 1941년에 처음 특허화 되었지만 1990년대까지 생산이 되지 않다가 미국의 Shell Chemical에서 1995년 PTT의 원료물질인 1,3-propanediol을 저가로 생산하는 기술을 개발하여 PTT의 상업적 생산이 가능해졌다(Kim 2003; Sung 2010). 이런 PTT는 Poly(trimethylene terephthalate)(PET)의 강도, 균제도, 강연도, 강인성, 열저항성 등의 물리적 특성과 Poly (buthylene terephthalate)(PBT)의 낮은 용융 온도와 성형 온도, 빠른 결정화와 싸이클 등의 공정편이성을 합쳐 놓은 성질과 나일론과 PET의 가장 좋은 성질을 조합한 신축성, 염색성, 촉감, 방오성, 내화학성, UV 안정성 등의 성질을 가지고 있다. 또한 PTT는 원사로 옥수수에서 원료로 얻어질 수 있다 하여 자연 친화성 면에서도 관심이 모아지고 있다(Chung et al., 2005).

PTT 섬유는 PET와 비교하여 낮은 유리전이온도와 용융점을 가지면서 PBT 섬유와 유사한 용융점을 가지고 있는 열적 특성을 갖는다. 이런 성질들은 섬유제조 및 후처리 시 공정가공성을 좋게 한다. 또한 홀수의 methylene glycol로 제조된 PTT 폴리머의 사슬 형태는 장축에 따라 스프링과 같은 구조를 가지고 있어서 뛰어난 탄성과 회복률을 갖는다. 그리고 PTT의 물리적 성질 즉 강도, 강연도, 강인성, 열저항성 등이 좋고, 나일론이나 아크릴과 같은 합성섬유와 비교하여 매우 소프트하고 염색하기가 쉬울 뿐만 아니라 색상이 오랫동안 유지되고, 신장회복성이 우수하며 방오성이 좋고 쉽게 세탁이 되고 건조가 빠르다는 장점을 가지고 있기 때문에 차세대 섬유로써 각광을 받고 있다(Kim et al., 2003). 그러나 이 PTT섬유는 열에 대해 매우 불안정하다는 단점을 가지고 있다. 섬유는 최종제품으로 사용되는 중, 특정 온도의 대기상태와 하중을 받게 된다. 고분자쇄로 구성된 섬유는 유리전이온도(Tg) 부근 이후 온도부터 변형이 용이하여지는데, 이는 융점, 결정화도, 인장강도, 신도, 탄성회복률, 가교결합수, 응력완화시간 등의 변화로 나타날 수 있고, 착용감과 품질에 영향을 준다(Kim, 2006). PTT 섬유에 대한 선행연구들은 주로 방사공정에서의 연신 및 열처리가 PTT섬유의 물성에 미치는 영향(Dandurand et al., 1979; Hong et al., 2003; Kim et al., 2003; Kim et al., 1997; Lee et al.,1999; Nakamae et al., 1986; Oh et al., 1999; Pyda et al.,1998). PTT 섬유의 염색에 관한 연구(Kim et al., 2008; Lee et al., 2003; Lee et al., 2002; Sung, 2010), PTT 직물(Brown & Chuah, 1997; Choi, 2003; Seo et al., 2003)과 편성물(Choi & Jang 2006; Chuah, 1996)의 물성에 대한 연구 등이 대부분이다.

따라서 본 연구에서는 필라멘트에 대한 열처리효과와 실에 대한 꼬임수, 합사별, 하중별 열처리에 대한 영향을 과학적으로 분석하여 실제 PTT 직물 생산공정에서 일어날 수 있는 문제점 등 을 해결할 수 있는 논리적인 근거를 마련하는데 그 목적이 있다.

시료로 국내 휴비스(주)에서 방사속도 3 km/min의 방사속도로 제조한 PTT 필라멘트(85 d/36 f)를 이용하였으며 필라멘트에 대한 열처리효과를 조사하기 위해 비응력 하에서 원통형의 구리관에 일정하게 감아 일정길이가 유지되도록 한 뒤 진공오븐을 사용하여 50, 70, 100, 130, 150, 180℃의 온도범위에서 1시간동안 열처리하였다. 그리고 실의 강도 및 열수축률에 대한 영향은 꼬임수(100~500 tpm)와 꼬임합사수(2~20 ply)별로 열처리(100~180℃)하여 조사하였다.

X선 결정구조: 시료의 결정구조는 Ni-filter로서 단색화한 Cu-Kα 선을 사용하여 X-ray Diffractometer(Rigaku III-D MAX, Japan)에 의해 분말법에 의한 광각 X-선 회절강도곡선을 측정하였다.

동적 점탄성: 온도에 따른 비결정 분산의 정도는 동적 점탄성 측정장치 Rheovibron(DDV-II-C, Toyo Baldwin Co., Japan)을 이용하였다. 진동 수 110 Hz, 파지길이 4 cm, 승온속도 2℃/min, 온도범위 30~220℃로 하여 tanδ 값을 구하였다.

복굴절률: PTT 필라멘트의 복굴절률을 편광현미경(Carl-Zeiss Jena Co., Germany)을 사용하였으며, Ehringhaus titling compensator로 광로차 R(nm)을 측정하였다. 광원은 GIF 필터를 사용하여 546 nm의 단색광을 사용하였다. 한편 각 섬유의 직경 D(nm)는 현미경으로 측정하여 다음 식으로 복굴절률 Δn 을 계산하였다.

여기서, D : 시료의 직경, R : retardation 값

여기서, θ: analyzer의 회전각, λ: 사용된 광의 파장(=546 nm) 실험값은 각 시료를 10번씩 측정하여 그 평균값으로 하였다.

인장강도: 섬유의 기계적 물성을 평가하기 위하여 인장시험기(Textecho Fafegraph-M, Textecho Co., Germany)를 이용하여, 시료길이 20 mm, 인장속도 20 mm/min의 조건으로 인장강도를 측정하였다. 실험값은 각 시료를 각각 10번씩 측정하여 그 평균값으로 하였다.

밀도 및 결정화도: 사염화탄소(CCl4, 비중: 1.59)와 헵탄(nheptane, 비중: 0.68)의 혼합액으로 20℃에서 밀도구배관법에 의해 밀도를 측정하였고, 이를 이용하여 아래의 식에 따라 중량분율 결정화도를 구하였다. 이때 100% 결정성 PTT의 밀도ρc 와 100% 비결정 PTT의 밀도 ρa는 선행연구(Lee et al.,2003) 값을 취하여 다음의 식으로 구하였다.

여기서 Xc : 중량분율 결정화도

ρ : 시료의 밀도(g/cm3)

ρc : 결정영역의 밀도(1.43 g/cm3)

ρa : 비결정 영역의 밀도(1.31 g/cm3)

수축률: 다음 식을 사용하여 각 열처리조건(습열 및 건열)에 서 수축률을 조사하였다.

여기서

배향함수: 결정 배향함수(Fc)는 X-선 scan으로부터 2θ를 섬유축과 근사한 방향인 회절각 43°에 고정한 후 방위각 방향으로 스캐닝 하여 얻은 회절강도의 분포곡선으로부터 Hermans의 배향함수 Fc(i et al., 1993)를 다음 식에 의해 계산하였다.

비결정 배향함수(Fa)는 다음 식으로 구하였다.

여기서 Δn: 복굴절률

Δnc : 결정의 고유 복굴절률(0.201)

Δna : 비결정의 고유 복굴절률(0.226)

Xc : 중량분율 결정화도

3.1.1. 수축률의 변화

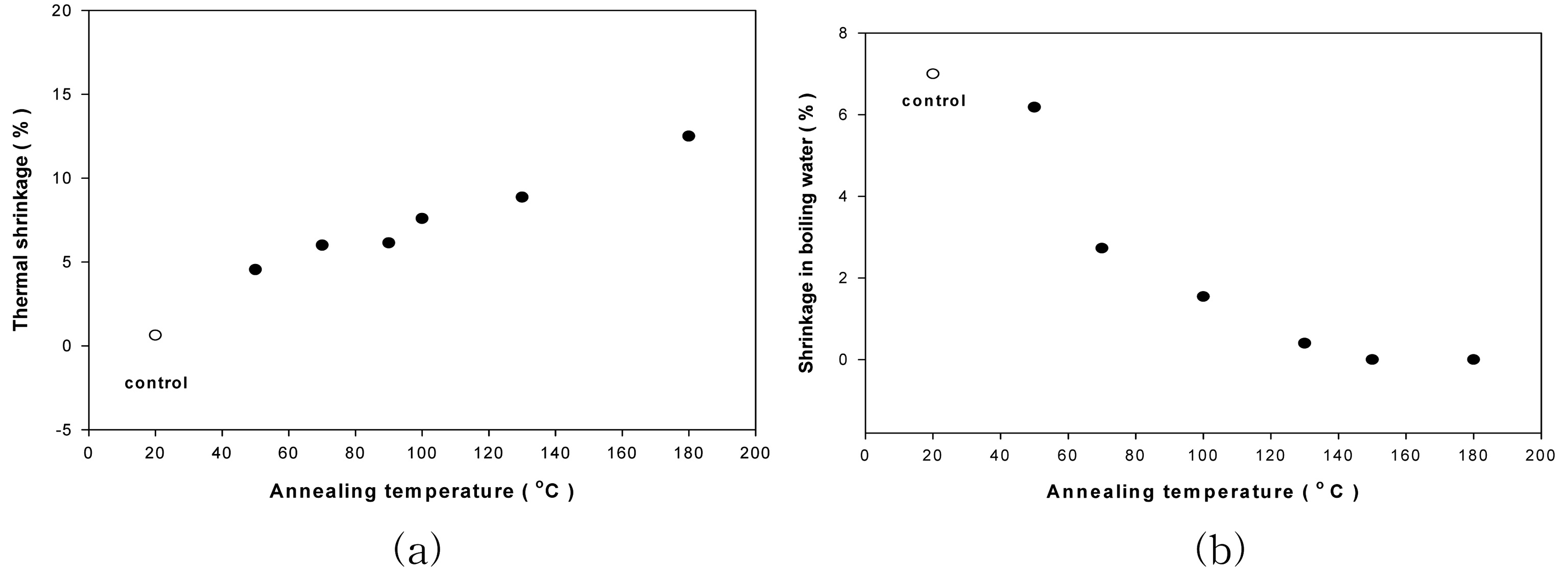

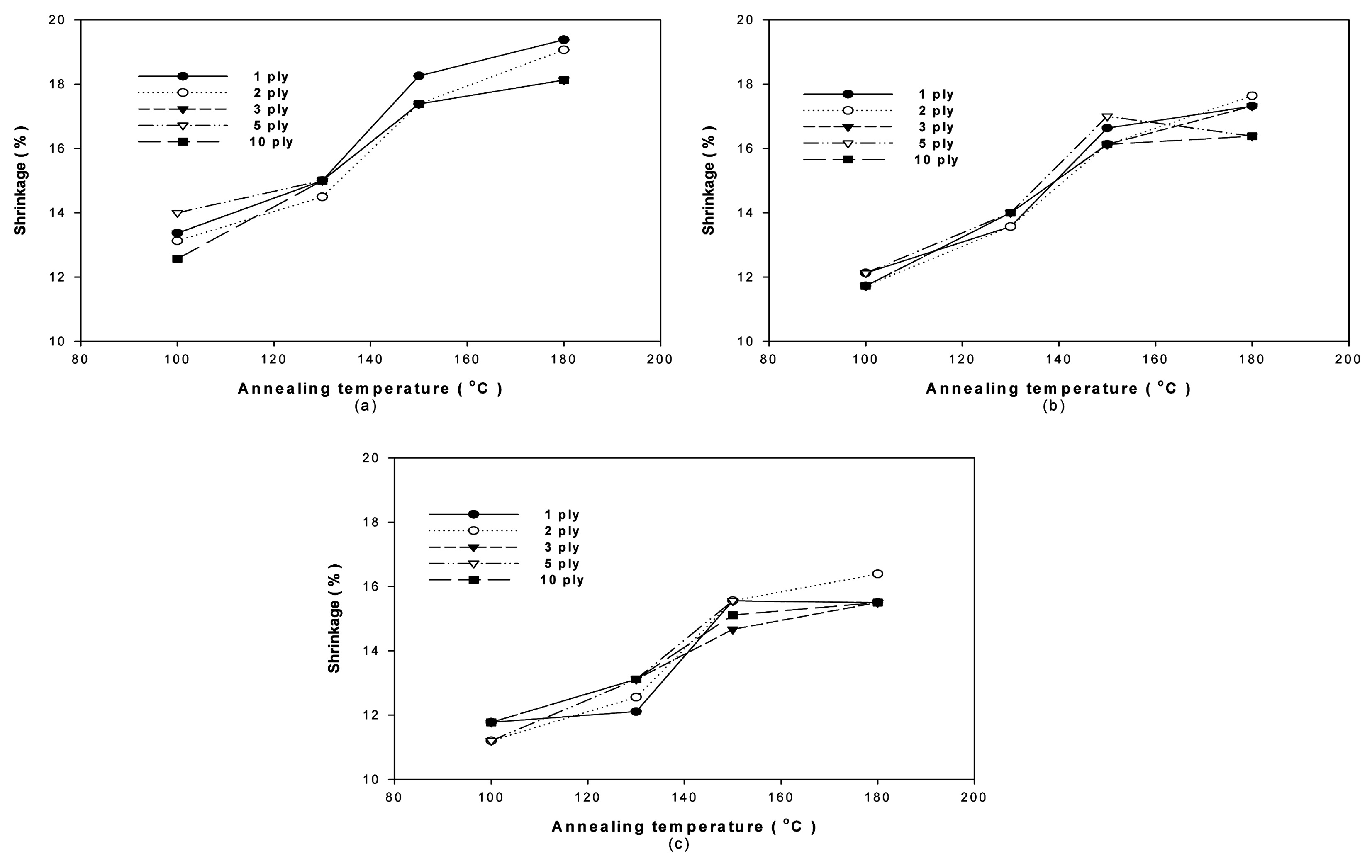

Fig. 1(a)는 PTT 섬유의 열안정화를 위한 조건 선정을 위해

먼저 필라멘트사를 열처리하여 열처리에 따른 거동을, Fig. 1(b)는 각 온도에서 열처리된 섬유를 염색온도인 비등수에서 처리한 결과를 보였다.

Fig. 1(a)에서 열처리 온도가 증가할수록 열수축률은 처리온도 범위에서 선형으로 증가한다는 것을 알 수 있다. PTT는 스프링 구조를 지니고 있기 때문에 평평한 리본형태의 PET에 비하여 열적으로 변화가 크다(Kim, 2006). 각 온도에서 열처리된 섬유를 염색온도인 비등수에서 처리한 결과인 Fig. 1(b)로부터 미열처리 섬유와 50℃에서 열처리된 섬유는 열수 수축률이 6% 이상의 높은 값을 보이고 있으나, 70℃이상으로 처리하였을 때는 3% 미만의 열수 수축률을 가지는 안정된 섬유를 얻을 수 있었으며, 특히 130℃이상으로 열처리할 경우 거의 0의 열수 수축률을 나타낸다는 것을 알 수 있었다. 열처리 온도의 증가에 따라 수축률에 직접적인 영향을 주는 결정화도의 증가에 의해 비결정 분자사슬의 잠재응력이 열처리에 의해 감소되어 나타난 결과로 해석된다.

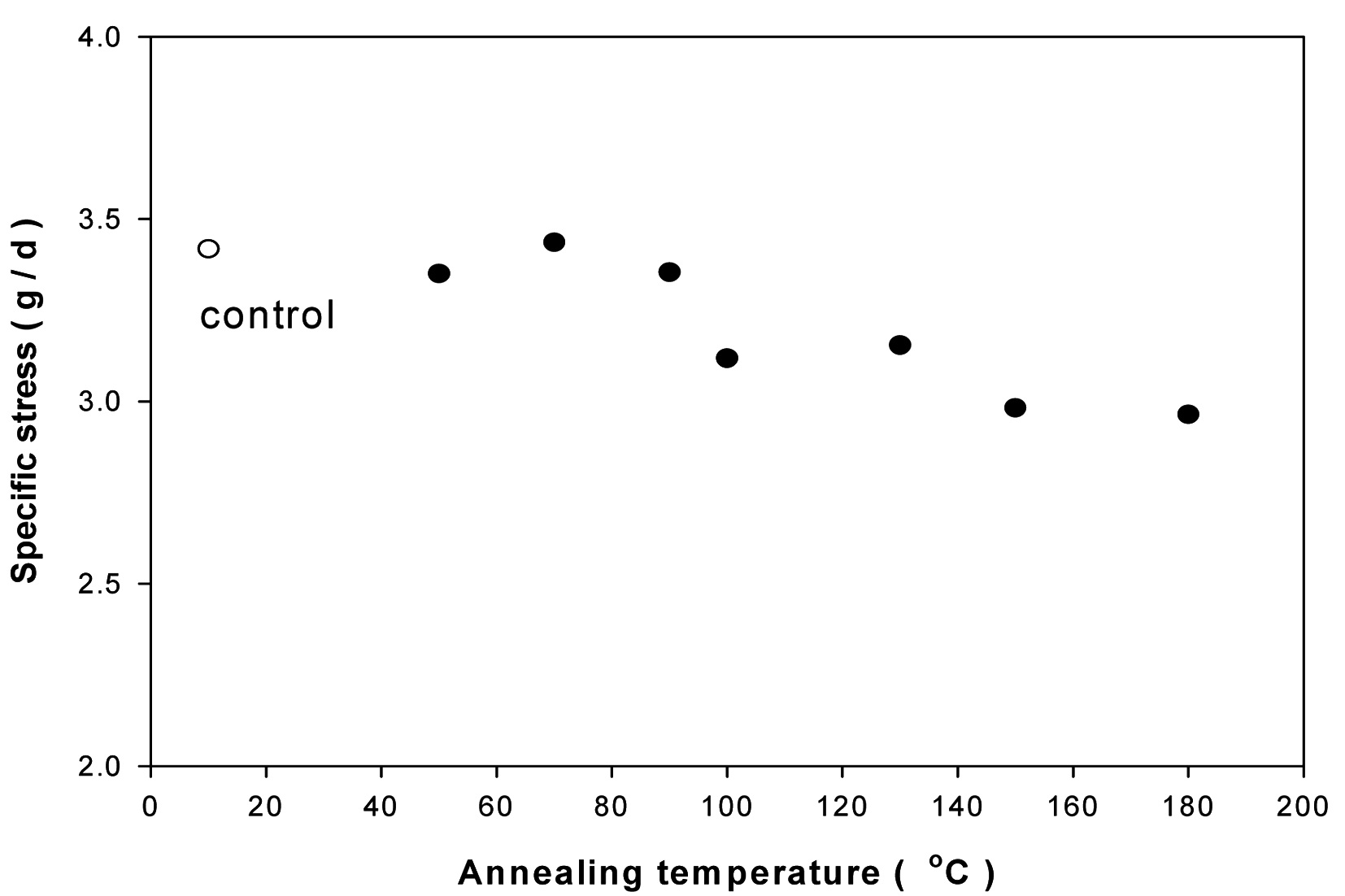

3.1.2. 비응력의 변화

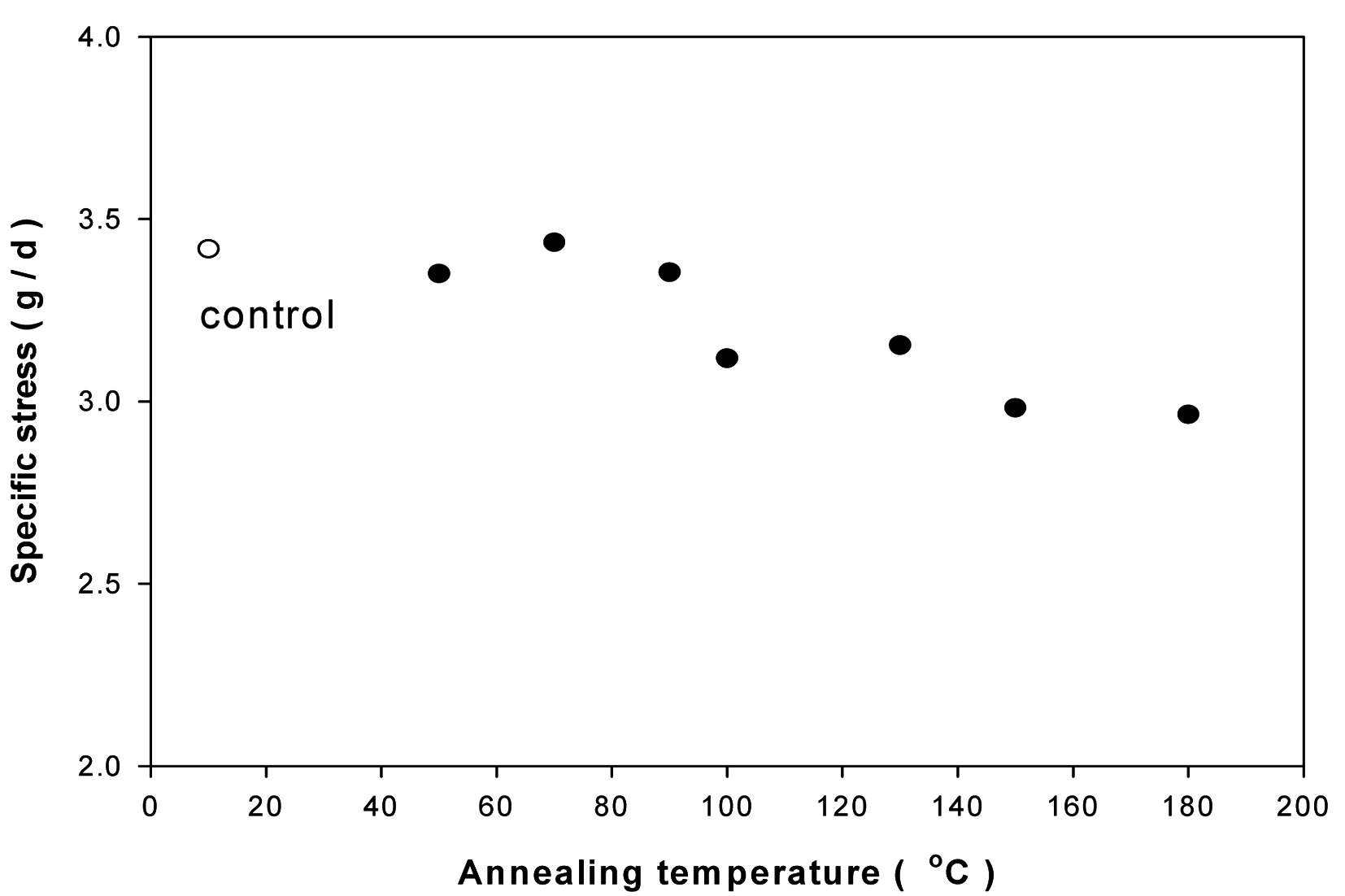

Fig. 2에 열처리된 PTT 필라멘트의 비응력 거동을 측정한결과를 보인다. 열처리온도가 증가할수록 PTT 필라멘트의 비응력은 열처리온도 90℃까지는 거의 일정한 값을 유지하다 그

[Fig. 2.] Variations of specific stress of PTT filaments as a function of the annealing temperature.

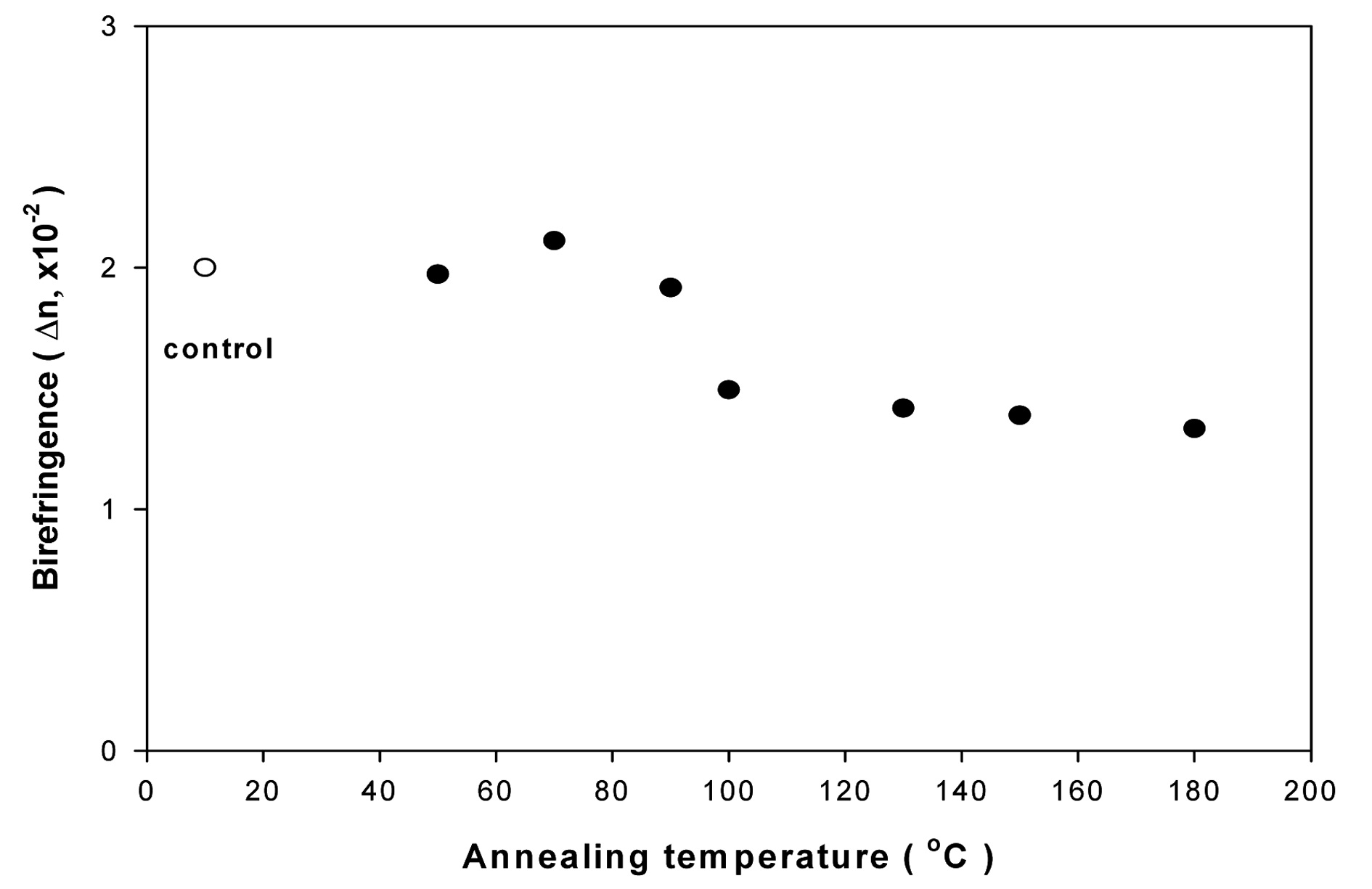

이후부터 작아지다 150℃이후는 거의 일정한 값을 유지하는 경향을 보이고 있다. 이와 같은 경향은 Fig. 1(b)의 열수 수축률의 거동과 Fig. 7의 복굴절 값 변화와 비슷한 현상으로 결정화에 의한 안정화에 의한 결과이다.

3.1.3. 미세구조변화

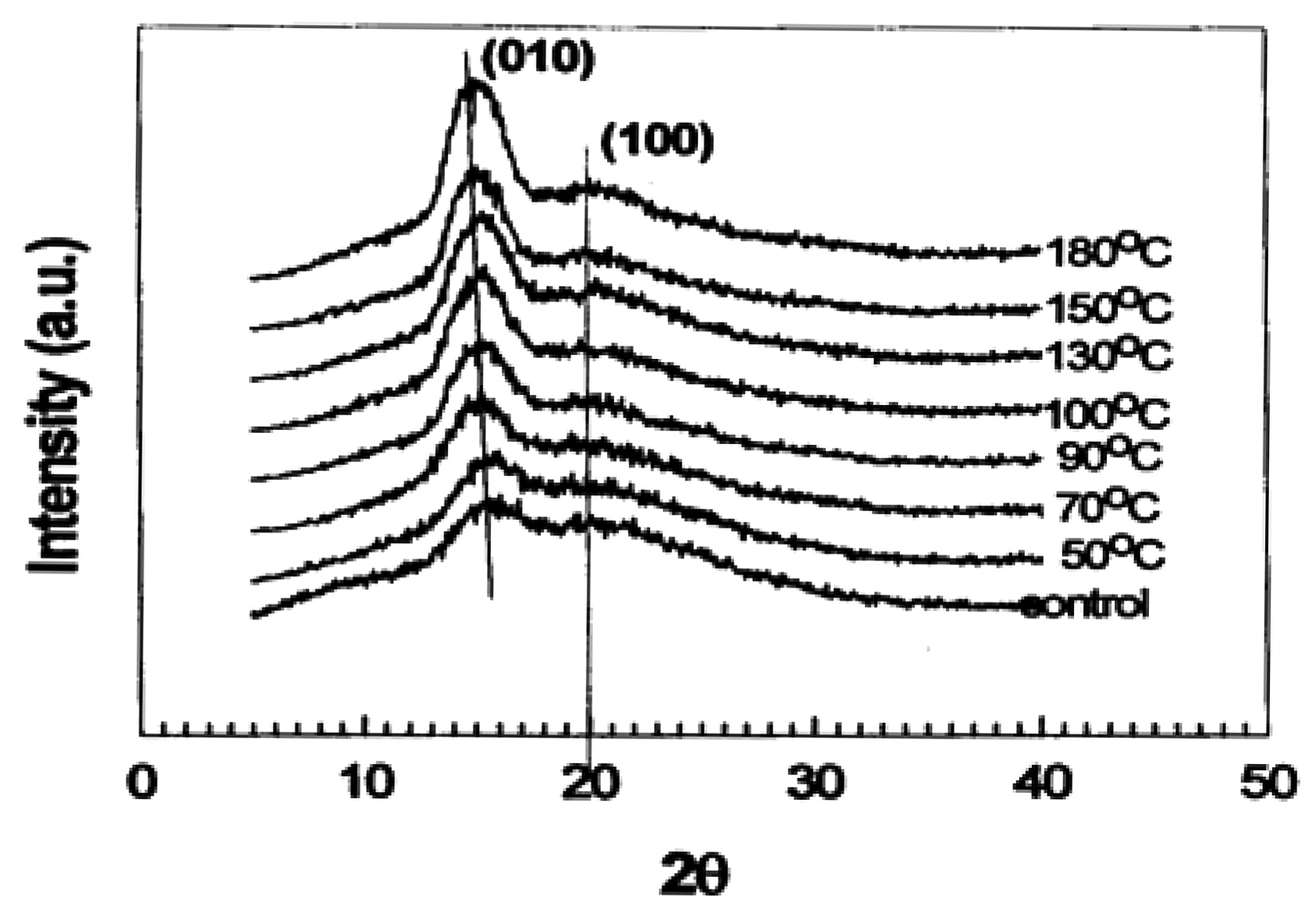

Fig. 3에 PTT 필라멘트에 대해 열처리온도에 따른 적도선방향의 X-선 회절 강도분포곡선을 나타낸 것이다. PTT 섬유의 경우 2θ=15.6°에서 (010) 면의 회절피크가 나타난다고 알려져있다(Bae et al., 1999). 본 실험에서도 2θ=15.6°에서 (010) 면의 회절피크가 나타났으며, 열처리온도가 증가할수록 (010)면의 회절 강도분포곡선은 예리해짐을 볼 수 있다. 이것은 열처리온도 증가에 따른 배향결정화에 의한 것이다.

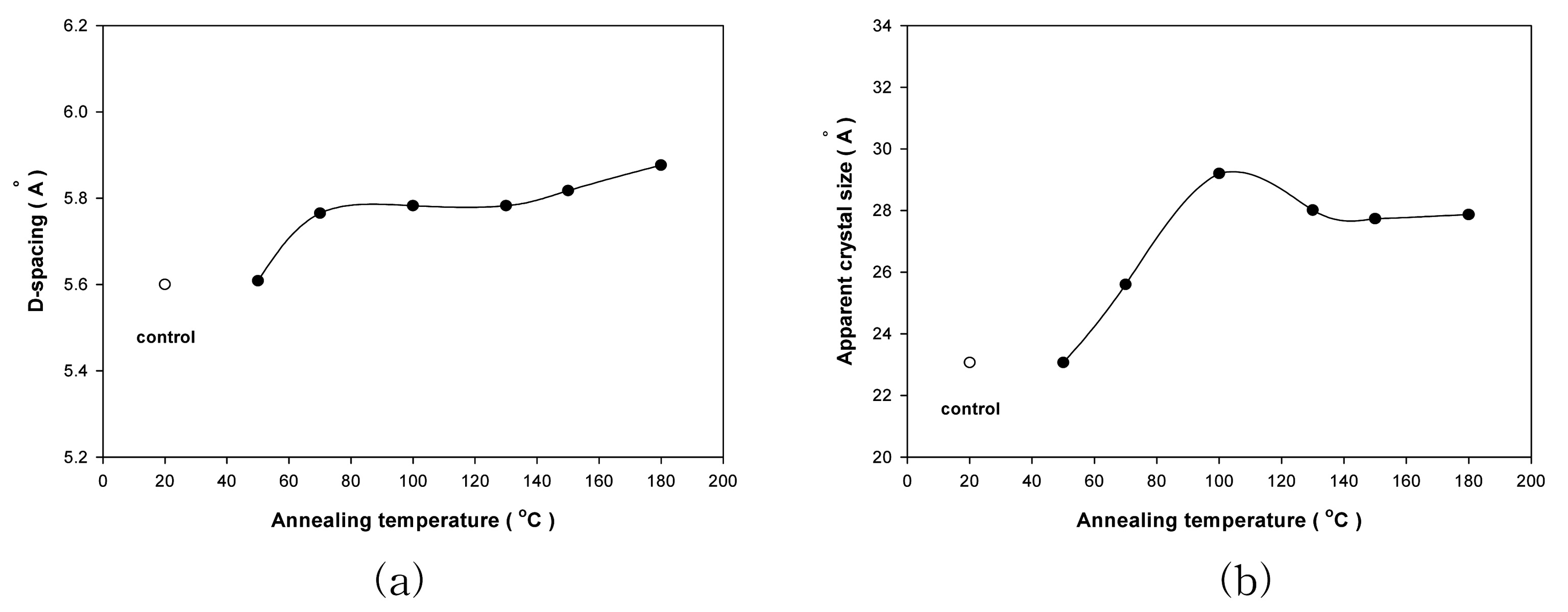

Fig. 4(a)에 열처리온도에 따른 (010) 결정면의 면간 거리(dspacing)를, (b)에 (010) 결정면의 겉보기 미결정의 크기변화를 나타내었다. (a)의 면간 거리는 열처리 온도가 증가함에 따라 70℃와 130℃에서 2개의 변곡점을 나타내고 있다. 즉 70℃ 까지는 열처리온도가 증가할수록 면간 간격이 급격히 증가하고 70~130℃의 온도범위에서는 거의 일정한 값을 유지하다 그 이후의 열처리온도에서는 다시 증가하는 현상을 보이고 있다. 그러나

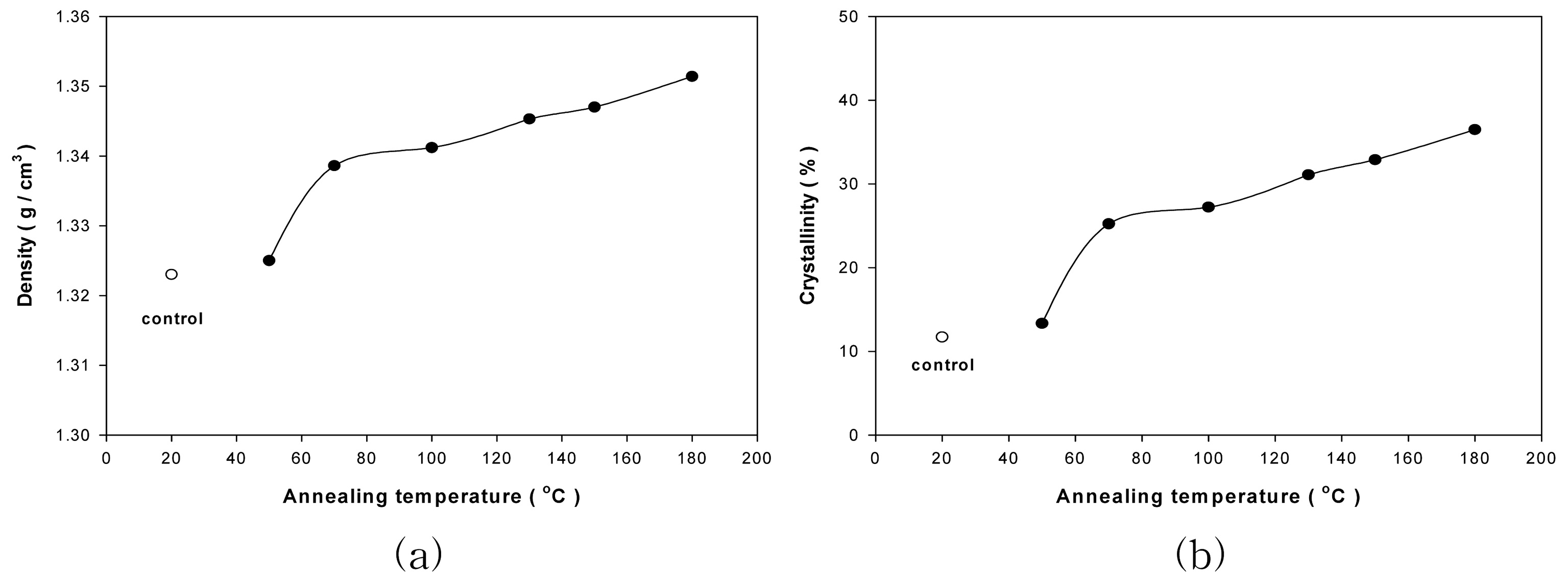

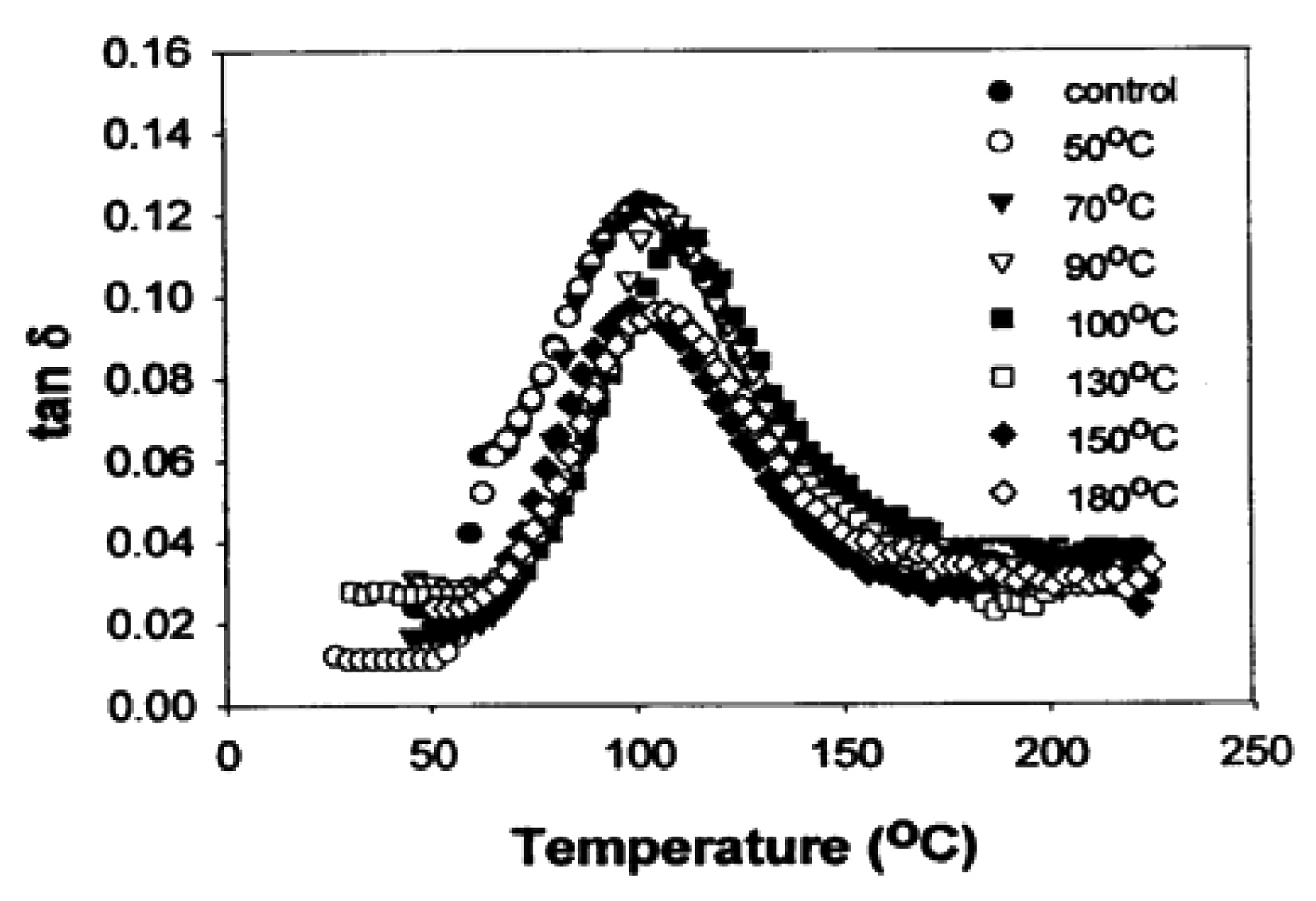

Fig. 5의 열처리온도에 따른 밀도와 결정화도의 변화경향은 전체적으로 면간 간격과 비슷한 경향을 가지나 70~130℃의 온도범위에서도 밀도와 결정화도는 계속 증가하는 현상을 보이고 있다. 따라서 70~130℃에서 면간 간격이 일정한 규칙적인 결정들이 생성된다고 볼 수 있다. (b)른 겉보기 미결정의 크기는 100℃까지 증가하다 그 이상의 온도에서는 감소하는 현상을 보이고 있다. 이 현상은 Fig. 6의 동적 점탄성 거동에서 최대 tanδ 온도의 변화와 동일한 현상이다.

Fig. 6의 동적 점탄성 거동은 열처리 온도 100℃ 까지는 피크온도가 증가하다가 130℃ 부터는 다시 피크온도가 감소하는 것을 알 수 있다. 이와 같은 경향은 100℃ 까지는 비결정 영역의 분자사슬의 충진밀도와 배향성이 증가한 구조를 가짐으로 인해 사슬의 운동성이 떨어지게 되어 더 높은 온도에서 주분산이 형성되는 것으로 생각되며, 130℃ 이상의 온도로 열처리하면 비결정 분자쇄의 운동을 방해하는 정도가 적어 결정화가 증가함에 따라 피크 온도가 감소하는 현상이 일어나기 때문이다(Oh et al., 1999). 결국 상대적으로 결정화도는 증가하게 되어tanδ의 주분산 피크 크기는 감소하게 된다.

Fig. 7은 복굴절률을 나타낸 것으로 70℃ 부근에서 약간 증가하였다가 그 이후의 온도에서는 감소하는 것을 보이고 있다. 처음에 증가한 것은 비결정 영역의 배향에 의한 것이고 그 이후는

열이력에 의해 비결정 영역의 분자사슬의 packing성이 저하되어 비결정 영역의 배향이 감소하고 결정배향에 의해 평균 배향도가 감소하였다고 할 수 있다(Kim & Cho, 2005).

필라멘트사를 열처리한 결과 열처리온도에 따른 열수 수축률, 비응력, 미세구조변화 등이 모두 70~100℃의 범위에서 급격한 변화를 일으키고 130℃ 이상으로 열처리한 필라멘트사는 거의 일정하게 유지되는 공통된 현상을 보이고 있다. 따라서 물성등이

급격히 변하는 70~100℃의 범위에서 전처리를 한다면 염색이나 합사 공정에서의 급격한 물성 변화 등을 예방할 수 있을 것이다.

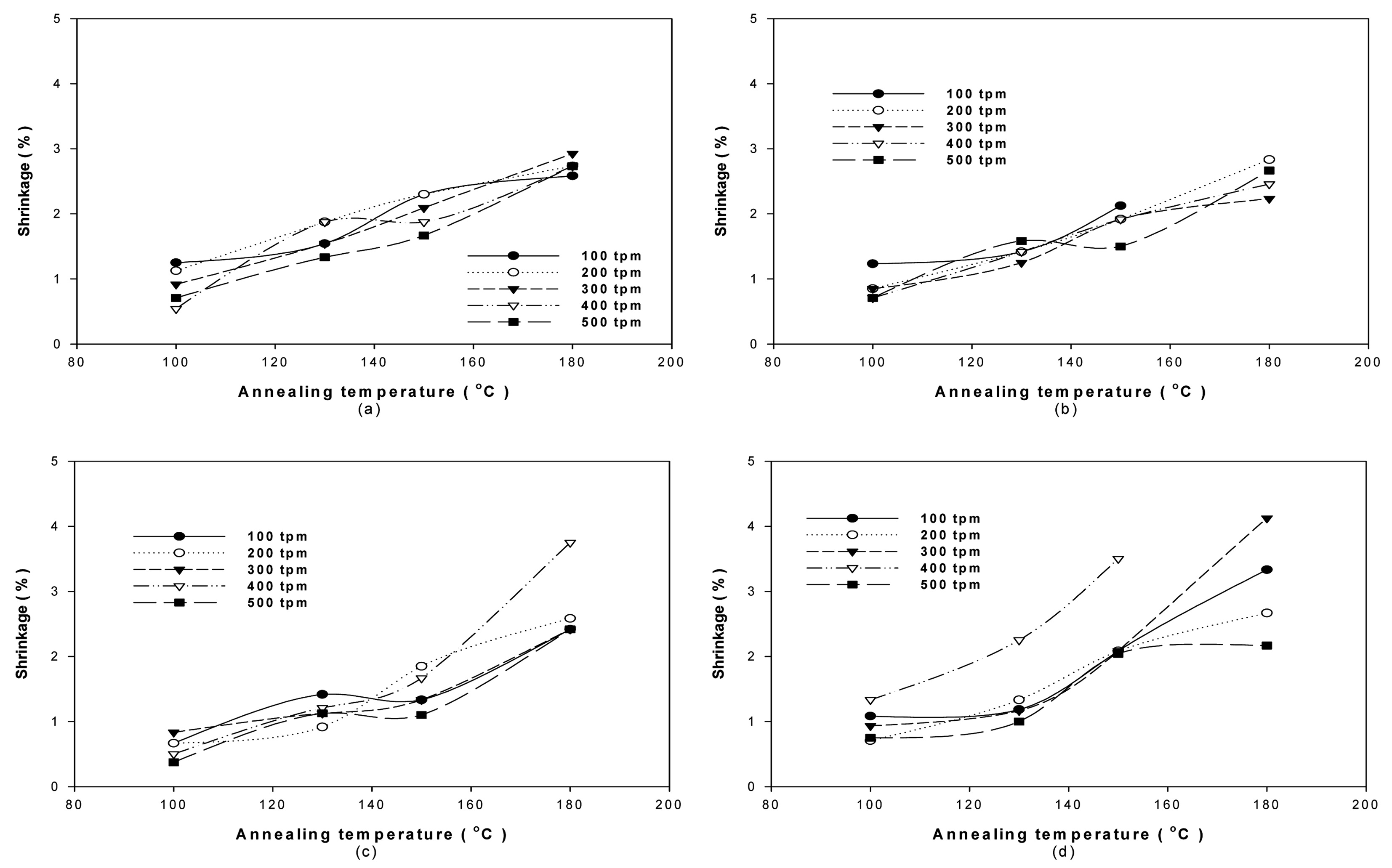

3.2.1. 꼬임수에 따른 열수축률의 변화

Fig. 8은 70℃에서 1시간 전처리시킨 후 100~180℃의 범위에서 열처리한 후의 열수축률의 결과를 나타낸 것이다. 열수축률의 경우 꼬임수에 따른 영향은 보이지 않으나 합사수가 증가할수록 꼬임수에 따른 열수축률의 편차가 크게 증가하고 있음을 보여주고 있다. 합사수가 5, 꼬임수가 400 tpm부터 열수축률의 편차가 나타나고 더구나 합사수가 10이상에서는 130℃이상에서

2~4%의 열수축률의 편차가 발생하고 있다. 따라서 열 수축률의 안정화 면에서 합사수가 5미만인 것이 좋을 것으로 생각되며 꼬임수도 400 tpm을 넘지 않는 것이 실의 물성 면에서 좋을 것이라 사료된다.

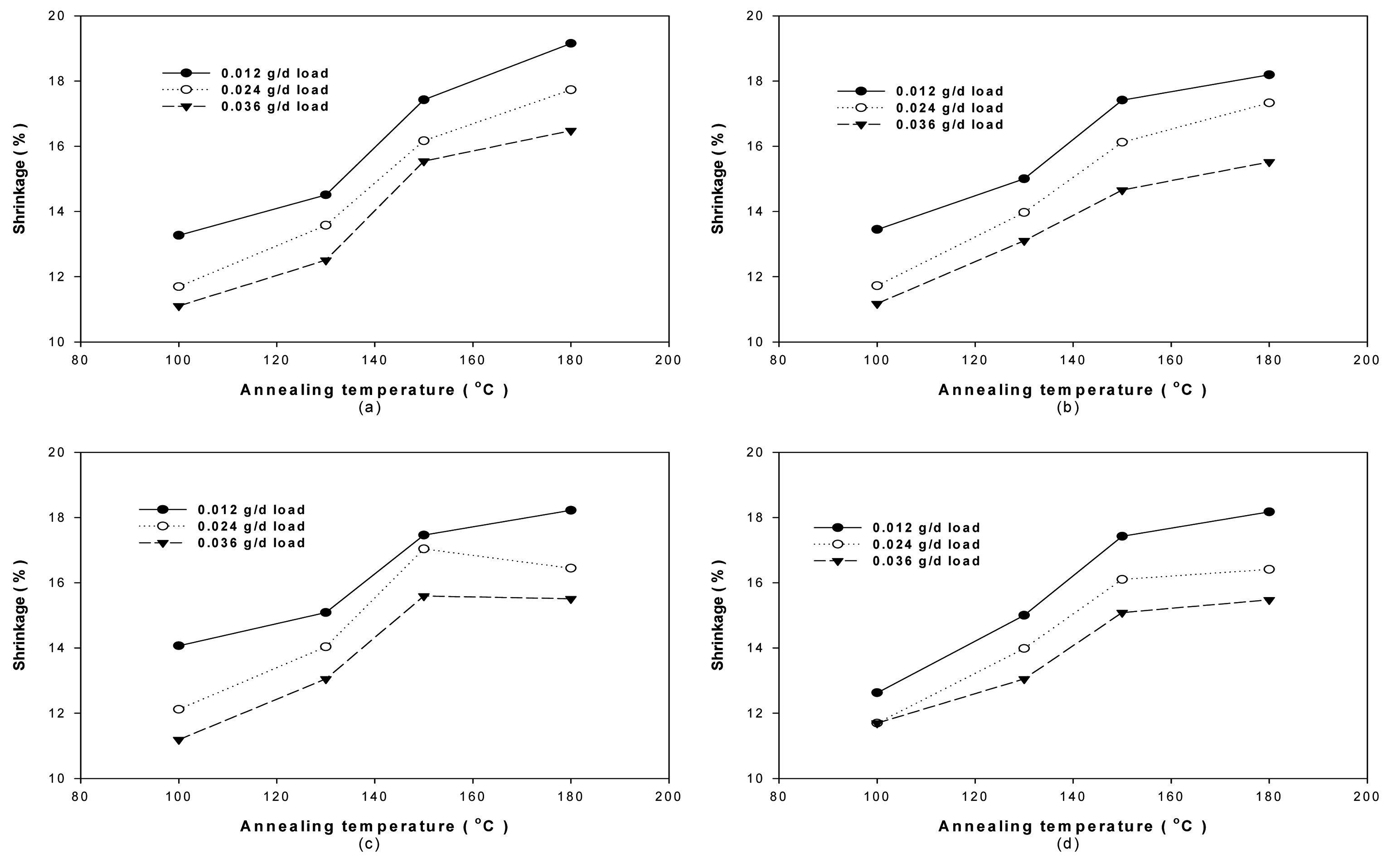

3.2.2. filament 수와 열처리 장력에 따른 열수축률의 변화

Fig. 9와 10은 꼬임을 가하지 않고 열처리 한 후 필라멘트수의 증가 및 장력에 따른 열수축률 결과를 나타낸 것이다. 꼬임을 가하지 않고 필라멘트 수를 단순 증가시킨 결과 필라멘트수 변화에 따른 열수축률은 변화가 없어도 장력에 따른 열수축률은 장력이 증가할수록 열수축률은 감소한다.

Fig. 8~10을 종합하면 장력이 증가할수록 분자 사슬의 구속이 증가되어 수축할 수 있는 조건은 적어지고, 온도가 높아질 수록 비결정 영역의 분자 사슬이 열에 의해 랜덤코일 상태로 되돌아오려는 성질을 나타내게 되어 수축률이 증가하게 된다. 따라서 염색가공 공정 시 온도변화와 장력에 대한 세심한 주의가 필요할 것이다.

3.2.3. 열처리온도별 수축률 변화

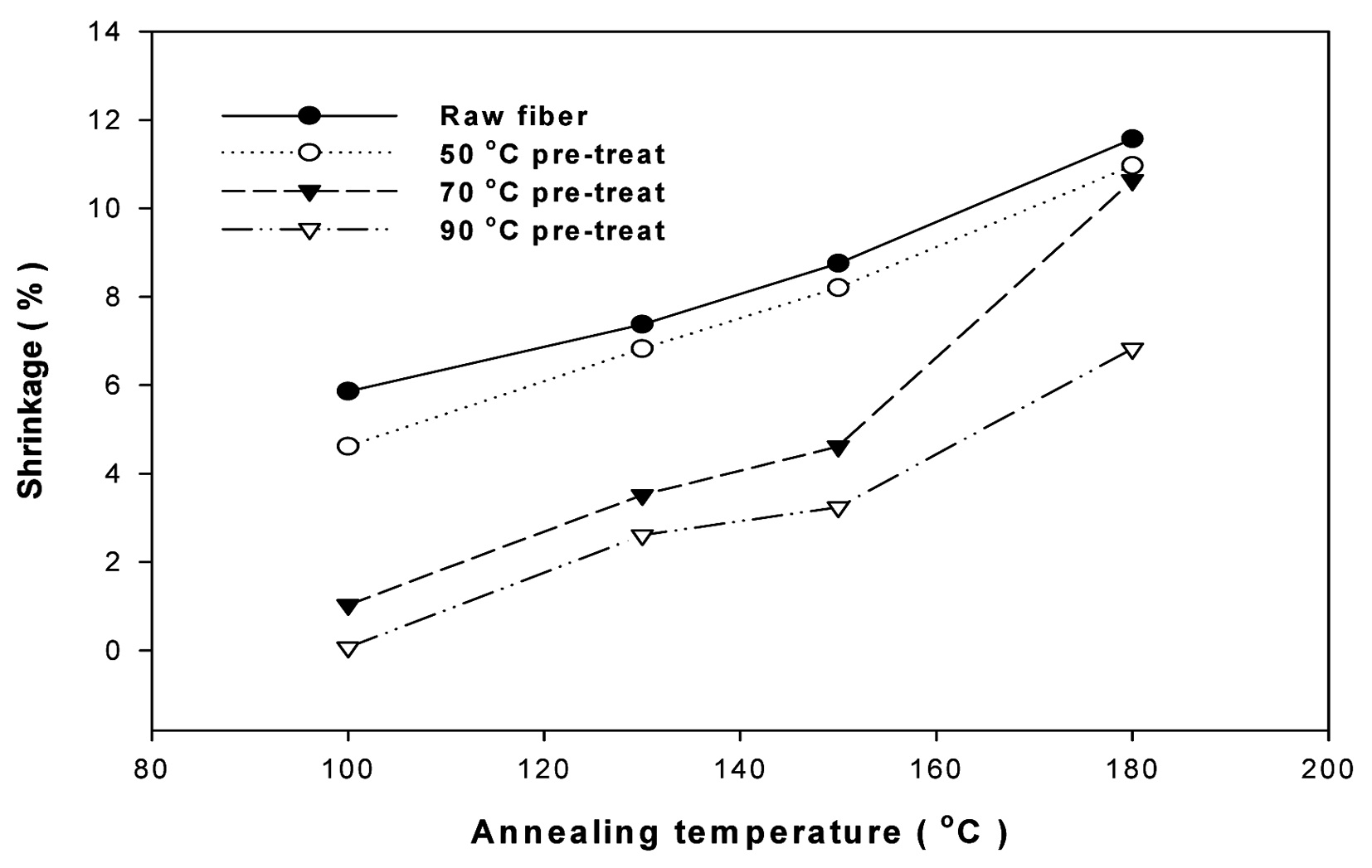

Fig. 11은 100℃ 이하의 저온에서 전처리한 후 100~180℃에서 열처리한 후의 열수축률을 측정한 결과이다. 전처리하지 않고 100℃ 이상으로 열처리한 것은 10% 이상의 열수축률을 나타내고 있지만, 70℃와 90℃에서 전처리한 경우 150℃ 이하의 열처리에서 열수축률이 4% 이하로 떨어진다. 이것은 3.1에 제시한 바와 같이 70~90℃에서의 전처리에 의해서 결정의 밀도와 결정화도의 증가에 의해서 수축되는 비결정부분의 감소에

기인한 것이라 생각된다. 따라서 열적 안정성을 주기 위해서는 전처리를 하는 것이 좋을 것으로 생각된다.

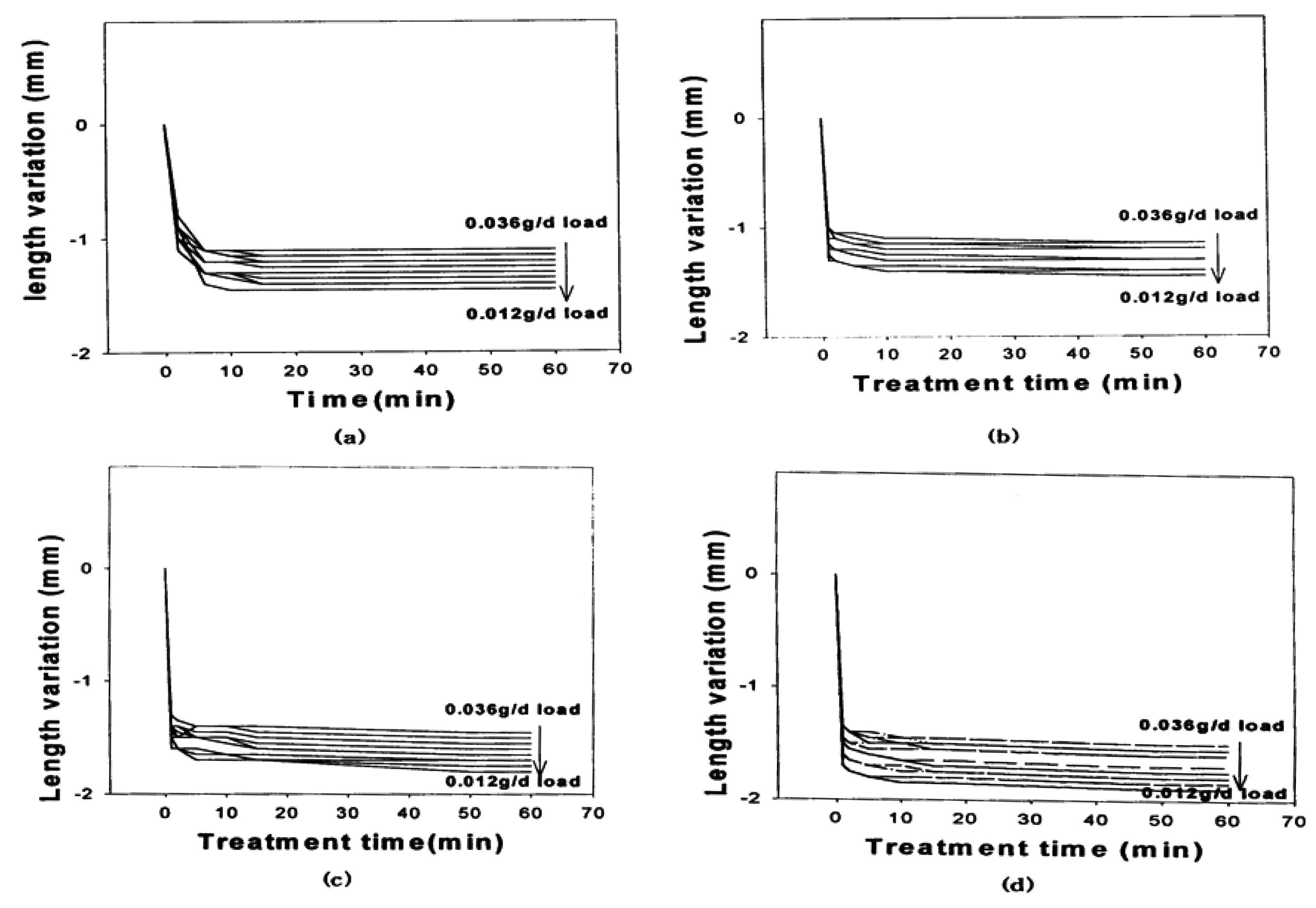

3.2.6. 열처리 시간변화에 따른 열수축률의 변화

Fig. 12는 각 온도별로 0.012, 0.024, 0.036 g/d의 하중을 준상태에서 길이 110 nm의 PTT 섬유를 열처리하여 시간별로 수축되는 길이를 나타낸 것이다. 이 그림에 의하면 처리온도에 관계없이 대부분 5분 이내에 85% 이상 수축되고 있고 20분 처리 이후에는 일정하게 길이가 유지되고 있으므로 열처리시간은 20분으로 하는 것이 좋다.

PTT 필라멘트의 경우 열처리온도가 증가할수록 열수축률, (010) 결정면의 면간거리, 결정화도, 밀도는 증가한다. 특히 면 간거리, 결정화도, 밀도는 50~70℃의 열처리온도범위에서 급격히 증가하는 경향을 보이고 있다. 그러나 복굴절률과 비응력은 100℃까지는 거의 일정하다 그 이후의 온도에서는 감소하는 현상을 보이고 있다. 비등수에서의 수축률은 130℃ 이상으로 열처리한 경우 0으로 수축을 하지 않으므로 PTT 섬유의 염색 시130℃ 이상으로 열처리한 섬유를 사용할 경우 PTT 섬유의 단점인 열적 불안정성을 없앨 수 있을 것이다.

실의 수축률은 합사수와 열처리 온도 그리고 장력에 크게 좌우되며, 합사수가 5이하, 꼬임수는 400 tpm 이하, 열처리시간은

20분으로 하는 것이 열적 안정성과 물성면에서 효과가 좋았다. 또한 70~90℃에서의 전처리에 의해서 열적 안전성은 향상되었다.