지르코늄(Zr) 금속은 기계적 특성 및 열전도도가 티타늄계(Ti) 금속소재와 유사하고, 어느 금속소재 보다도 우수한 내식성을 보유하고 있어 산성이나 알카리성 환경하에서도 내식성이 매우 뛰어난 특징이 있기 때문에 핸드폰, 보철재료, 합성섬유, 섬유화학 공업용 부품에 널리 사용되고 있다. 특히 Sn, Nb, Fe, Cr, Ni 및 Cu 등의 원소들을 첨가하면 순수 지르코늄에 비해서 내식성과 기계적 특성이 매우 향상된 합금을 얻을 수 있다. 이러한 지르코늄 합금은 중성자 흡수 단면적이 작고 핵연료로 사용하는 이산화우라늄(UO2)과의 양립성도 우수하므로 원자로의 노심재료로 사용하기에 매우 적합하다. 이와 같은 특징으로 인해 지르코늄 합금은 경수로와 중수로의 핵연료 피복관, 안내관, 지지격자, 압력관 등으로 사용되고 있다. 이 중 가장 많이 사용되고 있는 분야는 핵연료 피복관이다. 향후 지속적인 국내 에너지 수요 및 원자력을 이용한 에너지 생산이 증가될 가능성이 있어 지르코늄 금속 소재의 사용량이 증가될 것으로 전망된다.

원자력 분야에서 지르코늄 합금 사용량의 70% 이상은 핵연료 피복관의 부품으로 사용되고 있다. 국내에서 핵연료 피복관을 생산하기 위해서는 국외로부터 지르코늄 합금(TREX)을 고가로 수입하여 성형, 세정, 열처리, 가공 등을 거쳐 피복관으로 생산한다. 이러한 피복관 제조과정에서 지르코늄의 스크랩이 연간 40톤 이상 발생하고 있으며 그 중 튜브 성형공정에서의 스크랩(튜브류) 발생량은 전체의 80%를 차지하고 있다. 향후 생산용량 확대로 스크랩 발생량이 연간 80톤 이상으로 증가될 것으로 예상된다. 제련공정의 기술적, 환경적 어려움 등으로 인해 고가의 금속이면서, 제한된 제조가 가능함을 감안할 때, 본 금속의 스크랩 재활용은 그 가치가 크다고 할 수 있다.

튜브 성형 시 3차에 걸쳐 필거링(pilgering) 과정을 거치게 되는데 이 때 형성되는 고온, 고압의 분위기로 인한 지르코늄 금속의 기계적 특성 변형을 방지하기 위하여 수용성 냉각윤활제를 사용한다. 수용성 냉각윤활제는 고온, 고압 조건에서 튜브 표면에 압착 및 탄화된 물질로 변환되어 일반적인 오일류, 절삭유에 오염된 형태보다 금속표면에 깊숙이 오염되어 있어 일반 세정으로는 쉽게 제거되지 않는다. 이러한 오염형태의 지르코늄 스크랩을 경제성이 높은 원전급(nuclear grade)으로 재활용하기 위해서는 미국 재료시험협회(american society for testing materials, ASTM)에서 제시하고 있는 B349의 조건을 만족하여야 한다. B349에서는 하프늄(Hf) 등 19종에 대한 원소를 엄격히 규제하고 있으며, 그 중 C는 250 ppm, O는 1,400 ppm 이하로 제한하고 있다. 또한 지르코늄 합금 제조 시에는 탄소(C)는 120 ppm, 산소(O)는 0.145% 이하로 제한하고 있다. 이를 만족시키기 위해서는 스크랩 중 튜브 표면에 잔존하고 있는 오염물을 완벽히 제거하기 위한 세정기술 연구가 필요하다.

따라서, 본 연구에서는 스크랩 표면에 잔존하고 있는 오염물의 특성을 분석하고 피 세정물의 미세한 부분까지 세정할 수 있는 고효율의 세정효과를 위해서 세정제의 특성, 농도, 세정온도, 침수시간, 요동 등의 조건을 바탕으로 초음파 강도를 변경하여 피 세정물에 잔존하고 있는 오염물의 중량을 측정하였다. 또한 입도분석 및 전자 분광 화학 분석법(electro spectroscope for chemical analysis, ESCA)을 이용한 오염물 성분분석과 오제 전자 분광법(auger electron spectroscopy, AES)을 이용한 피 세정물의 표면 분석으로 세정성을 평가함으로써 최적화된 세정조건을 제시하였다.

본 연구에서 피 세정물은 지르코늄 스크랩 발생량 중 대부분을 차지하고 있는

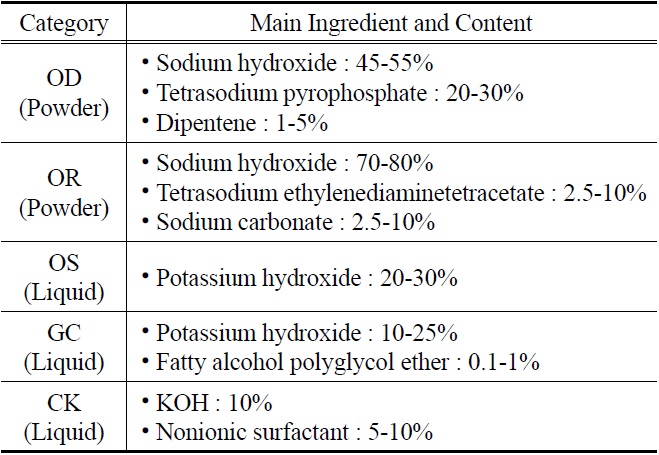

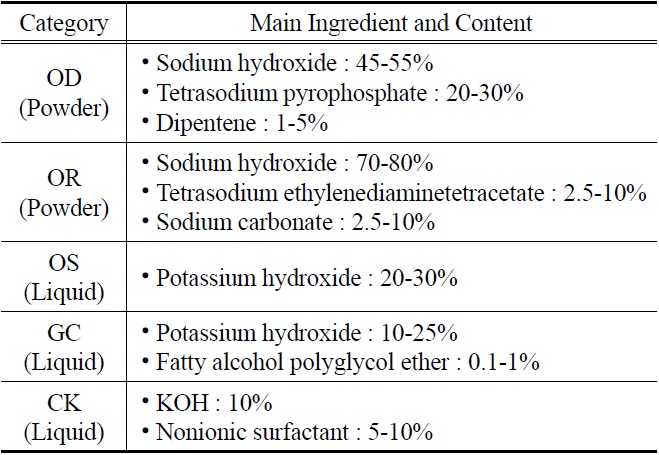

수산화나트륨 계열은 NaOH 성분이 45~80% 차지하고 있으며 피 세정물로부터 오염물의 재 부착을 방지하기 위하여 각각 Tetrasodium pyrophosphate는 20~30%, Tetrasodium ethylenediaminetetracetate는 2.5~10% 함유되어 있다. 수산화칼륨 계열 3종은 KOH 성분이 10~30% 차지하고 있다.

[Table 1.] Comparison among cleaning agents in chemical components

Comparison among cleaning agents in chemical components

세정액에서 피 세정물에 대한 최적의 침수시간을 찾기 위해 세정액의 온도 60 ℃, 농도 80 g/L의 조건에서 침수시간을 5분, 10분, 15분 이상 조건으로 실험한 결과 10분 이상일 경우 오염물이 피 세정물로부터 대부분 제거되어 육안점검으로는 오염물의 제거량 변화가 없음을 발견하였다. 따라서 세정제별로 세정성을 비교평가하기 위해 침수시간 10분 이내 범위인 5분으로 설정하였다.

피 세정물의 오염물 입도 크기를 고려하여 초음파 주파수는 40 kHz(최대 출력 200 W)로 설정하였다.

각 세정제 제조사에서 제시하고 있는 세정 조건은 농도 20~80 g/L, 온도 20~80 ℃이나 각 세정제의 세정성 비교평가를 위해 2차례에 걸친 예비실험을 통하여 세정온도는 상온, 40 ℃, 60 ℃, 세정 농도는 80 g/L 조건으로 설정하였다. 이러한 조건은 예비실험 과정에서 세정액의 농도보다는 온도의 영향이 세정성에 많은 영향을 미칠 수 있다는 결과를 얻었기 때문이다.

고효율의 세정효과를 얻기 위한 실험으로 상기의 조건에서 초음파 강도를 40~200 W까지 변화를 주었다. 이는 예비실험을 통하여 초음파 강도에 따라 세정성에 많은 영향을 미치는 결과를 반영한 것이다.

상기 실험조건에 따른 실험 순서 및 피 세정물의 취급 방법에 따라 세정효과 분석 결과가 달라질 수 있으며, 소량의 오염물 중량을 측정하여야 하므로 분석자의 실험경험과 기술에 따른 오차를 최소화하기 위하여 실험절차를 수립하였다.

준비시료는 지르코늄 합금 튜브

초음파 주파수 40 kHz에서 각 용액에 초음파 강도를 40~200 W로 단계적으로 적용하여 피 세정물을 세정액에 5분 동안 침수시켰다. 세정 후 요동으로 인한 세정효과를 나타내기 위하여 실험자가 좌우로 3회 가볍게 흔들어 준 다음 세정액으로부터 피 세정물을 핀셋으로 꺼내어 60~70 ℃, 500~800 mL의 세정용수(cleaning water)에 5분 동안 침수시켰다. 세정용수에 침수된 피 세정물을 2~3회 심하게 흔들어 준 다음 피 세정물을 핀셋으로 꺼내어 자연건조 시킨 후 피 세정물 표면에 오염물의 잔존여부를 육안으로 확인하였다. 초음파 세정 후 피 세정물이 세정용수에 침수될 때 피 세정물에 잔존해 있는 오염물은 세정용수에서 제거가 된다. 세정효과를 분석하기 위해 세정 용수에 포함되어 있는 오염물을 1.2 μm까지 여과하였다.

오염물은 건조기에 105~110 ℃에서 2시간 건조 후 대기 중에 10분간 방랭하여 최종적으로 여과 전?후의 중량을 측정하였다. 오염물의 특성을 분석하기 위해 입도 및 주요 성분을 분석하였으며 세정 후 피 세정물의 표면 육안검사, 표면분석 및 오염물의 중량분석으로 피 세정물의 세정성을 평가하였다.

지르코늄 합금 튜브 제조과정에서 튜브 세정 후 세정효과에 대해 정량적으로 분석하여 평가하는 방법은 없으나, 열처리공정에서의 변색 등 후 공정에 영향을 주지 않는 경우 품질에 영향이 없는 것으로 판단하고 있다. 그러나 본 연구에서는 최적의 세정조건과 피 세정물의 세정성 비교 평가를 위해서 피세정물 표면의 육안점검 및 표면에 잔존하고 있는 오염물의 정량분석을 실시하였다. 육안점검은 피 세정물을 세정 후 60 ℃ 세정용수에서 5분 동안 침수시켜 세게 흔들어 준 다음 건조 후 피 세정물 표면에 오염물로 인한 얼룩 등을 확인하여 1차 세정효과를 분석하였다.

오염물 중량 측정을 위해 상기의 실험조건에 따라 세정 후 잔존하고 있는 오염물을 세정용수(cleaning water)에서 세정하여 오염물을 제거하였다. 이 때 세정용수에 포함되어 있는 오염물을 650~700 mmHg의 진공압으로 유리 여과기에 여과시킨 후 건조기에서 105~110 ℃로 2시간 동안 건조하고 여과 전?후의 무게를 측정하였다.

세정효율은 세정 전의 피 세정물 무게와 세정 후의 무게 차이를 측정하여 식 (1)과 같은 계산방법을 이용하였다.

E : Efficiency of removing contaminant by cleaning agent

Wb : Average contaminant weight on the tube surface

Wf : Contaminant weight in the cleaning water

또한, 오염물 특성을 파악하기 위하여 입도 분포도 및 주요성분(C, H, O, N)을 분석하였다.

피 세정물 표면에 있는 오염물의 주요 성분비를 측정하여 세정 전과 세정 후(well-cleaned surface와 uncleaned surface)의 것을 구분하여 주요 성분비율의 변화를 분석하였다. 이는 세정 전?후 성분비의 변화가 어떤 경향을 가지고 있으며, 세정불량(uncleaned)인 경우 어느 정도 변화가 있는지 알아보기 위해 전자분광화학분석법 및 오제 전자 분광법을 이용하여 분석하였다.

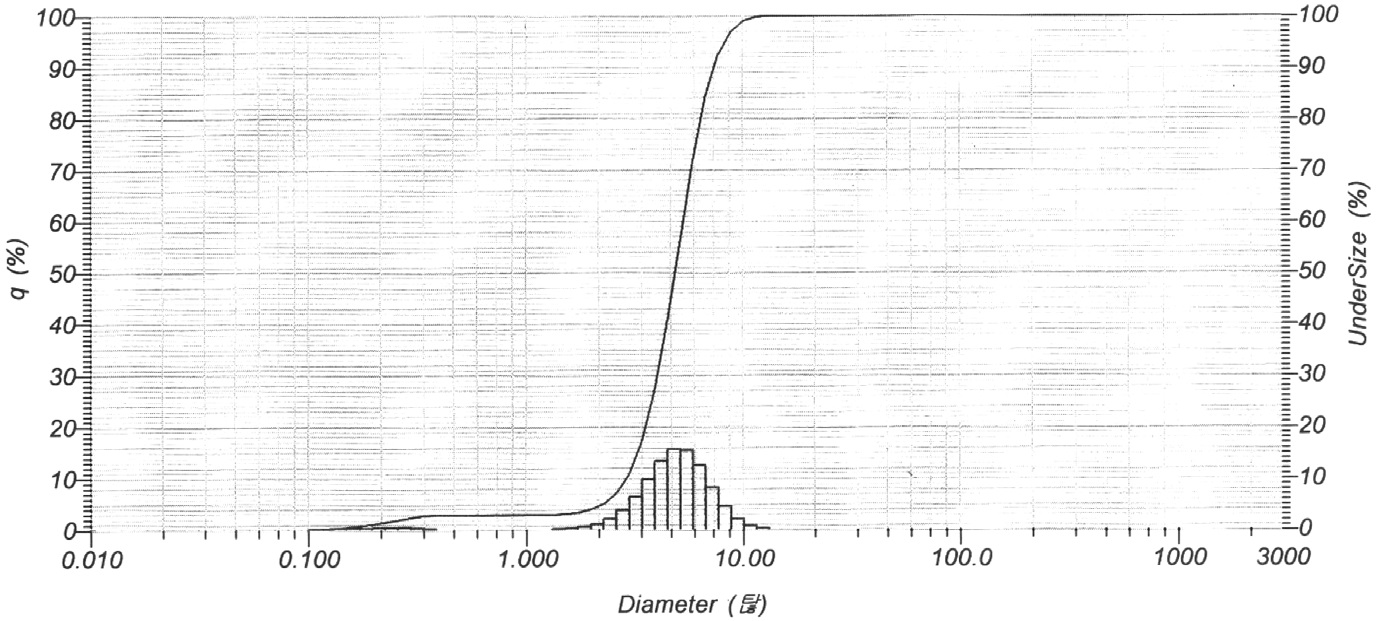

3.1.1. 오염물 입도분석

피 세정물 표면에 부착되어 있는 오염물의 입도를 분석한 결과 Figure 1과 같이 1.3 μm 이하 입도 크기는 전체의 2.9%를 차지하고 있으며, 5.1 μm 이하에서는 56% 차지하고 있는 것으로 나타났다.

오염물 입도의 최대 크기는 13.2 μm로써 1.5 μm에서 13.2 μm 범위 내에 입도의 분포율은 44%로 나타났다. 평균 입도크기는 5 μm로서 4 μm에서 8 μm 이내에서의 입도 분포율이 52% 차지하고 있는 것으로 나타났다.

3.1.2. 피 세정물의 오염물 중량분석

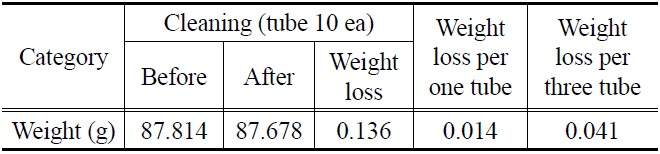

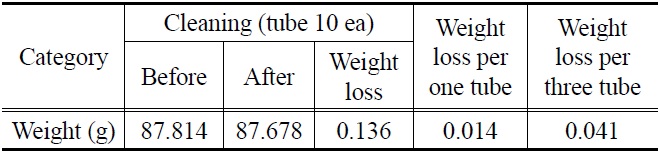

세정실험에서 정량분석 결과에 대한 신뢰성을 확보하기 위해 zirlo 튜브

[Table 2.] Weight analysis prior to and after cleaning tube

Weight analysis prior to and after cleaning tube

Table 2와 같이 피 세정물 10개의 시료에 대한 중량측정 결과 세정 전에는 87.8144 g이었으며, 세정 후에는 87.6781 g으로 변하여 무게 감소량이 0.1363 g이었다. 따라서, 피 세정물 1개 당 오염물 중량은 0.0136 g으로 나타났다. 세정실험에서는 피세정물 3개를 기준으로 실험할 예정이므로 세정효과 분석기준을 0.0409 g/3 ea로 환산하여 적용하였다.

3.1.3. 주 오염물 성분분석

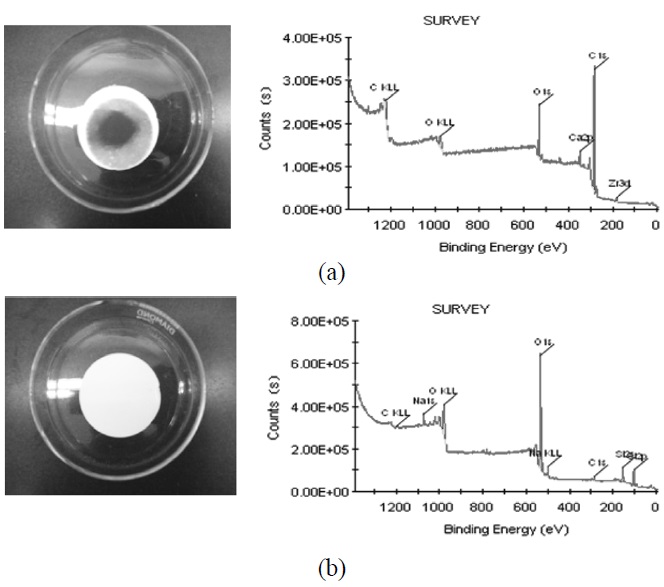

세정실험에서 피 세정물 표면에 오염된 물질을 세정용수에 여과하여 분석하였다. 분석방법은 전자 분광 화학 분석법(electro spectroscope for chemical analysis, ESCA) 기법을 적용하였으며, 여과 전?후의 여과지 표면을 비교 분석함으로써 성분조성비를 분석할 수 있다. reference와 sample은 여과 전?후의 성분을 비교한 것으로써 여과전의 표면 분석결과 O의 농도가 가장 많은 것으로 나타났다. 여과 후의 오염물에 대한 표면 분석결과 대부분 C, O, Ca, Zr 성분이 검출되었다. 이 중에서 가장 많이 검출된 C의 성분의 오염원은 유분으로써 튜브 제조시 고온, 고압의 필거링 과정에서 유분이 탄화되어 C의 성분이 많이 검출된 것으로 판단된다. 또한, Zr의 성분 검출은 필거링의 영향으로 Zr 금속이 일부 입자형태로 존재하고

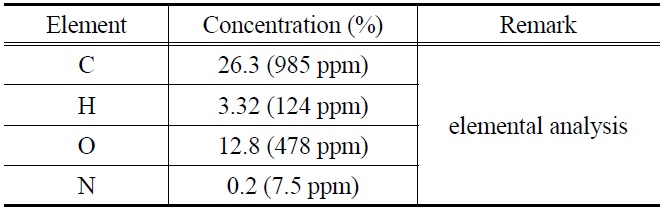

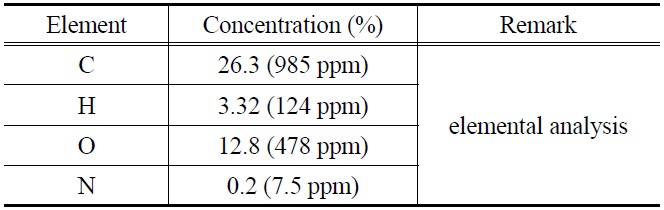

[Table 3.] Componential analysis of smut

Componential analysis of smut

있음을 보여주고 있다.

Table 3은 수세(rinsing) 용액의 오염물 성분을 분석한 것으로써 C가 26.3%로 가장 큰 비율을 차지하며 O는 12.8%의 농도로 전자 분광 화학 분석 결과와 동일한 결과를 보여준다.

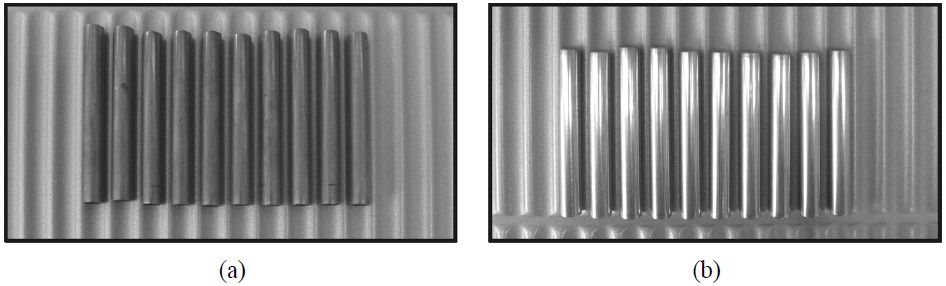

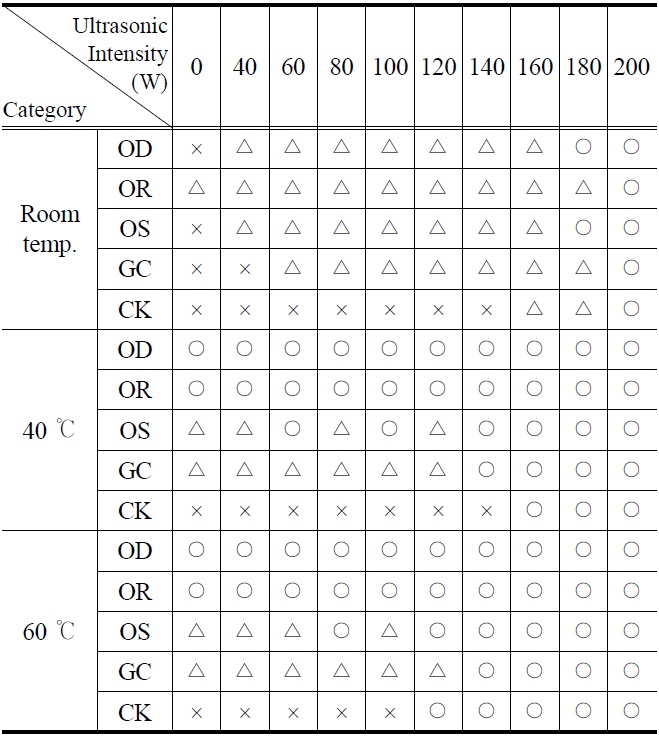

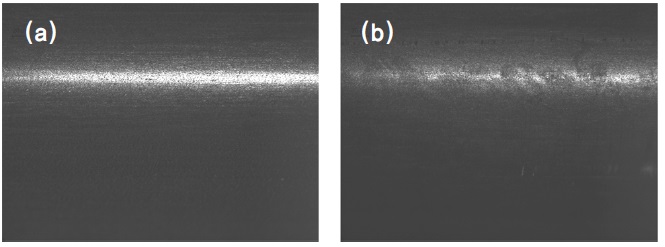

3.2.1. 피 세정물의 표면 육안검사

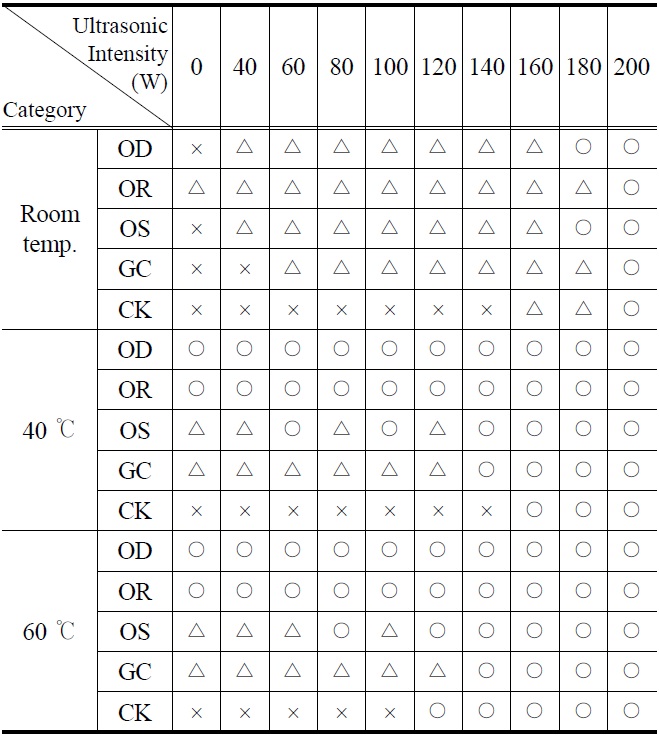

세정효과를 정량적으로 분석하기에 앞서 세정 후 피 세정물 표면에 오염물의 잔존여부 확인이 필요하다. 따라서 각 세정조건에서 세정 후 피 세정물의 표면상태를 육안검사에 따라 양호, 보통, 불량으로 구분하였다. 양호는 피 세정물 표면에 오염물질이 전혀 보이지 않은 경우이며, 보통은 오염물의 흔적은 보이나 육안으로 쉽게 보이지 않는 상태이고, 불량은 피 세정물 표면에 잔존하고 있는 오염물이 많아 얼룩이 심한 상태이다.

Table 4에서 나타난 바와 같이 수산화나트륨(sodium hydroxide) 계열의 OD, OR 세정제는 40 ℃, 60 ℃에서 초음파 강도와 관계없이 전반적으로 피 세정물의 표면이 양호한 것으로 나타났으나, 수산화칼륨(potassium hydroxide) 계열인 OS, GC는 온도에 관계없이 초음파 강도가 120 W 이하에서 피 세정물 표면의 상태가 보통으로 나타나 완벽히 세정되지 않는 것으로 나타났다. 수산화칼륨 계열의 CK는 온도에 따라 100 W, 140 W 이하에서 불량으로 나타나 다른 세정제 보다 세정효과가 현저히 낮은 것으로 나타났다. 전반적으로 수산화나트륨

Bare-eye inspection result of tube surface after cleaningwith different ultrasonic intensities

계열이 수산화칼륨 계열보다 세정력이 높은 것으로 나타났으며 수산화칼륨 계열은 CK를 제외하고는 초음파 강도가 140 W 이상일 경우 피 세정물의 표면이 양호한 것으로 나타났다. 상온에서는 전반적으로 세정효과가 낮은 것으로 나타났다.

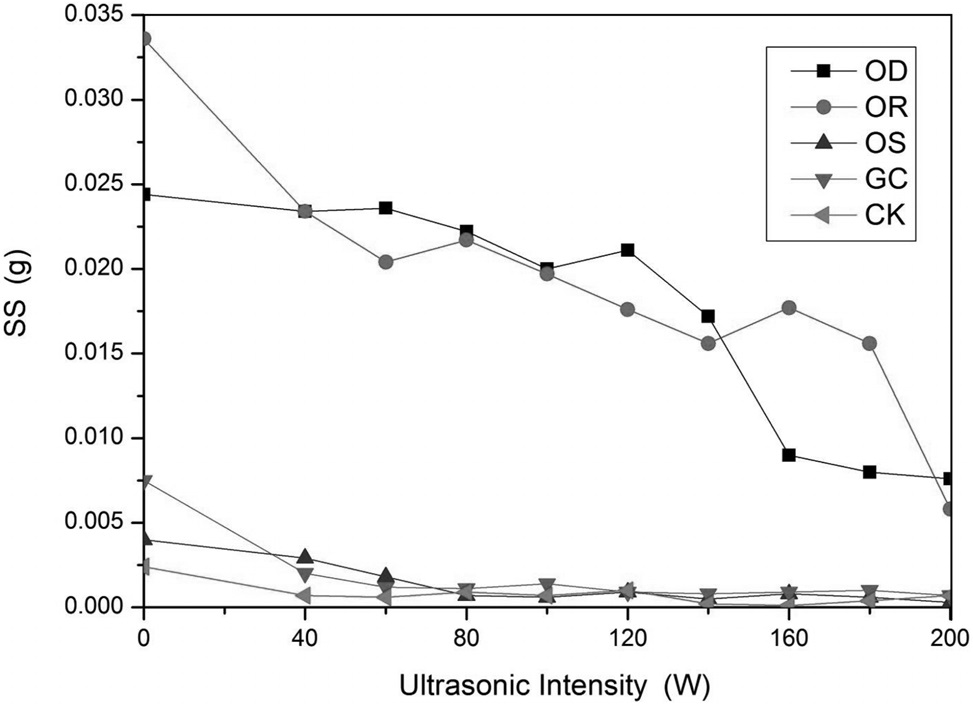

3.2.2. 세정 후 오염물 제거량 분석

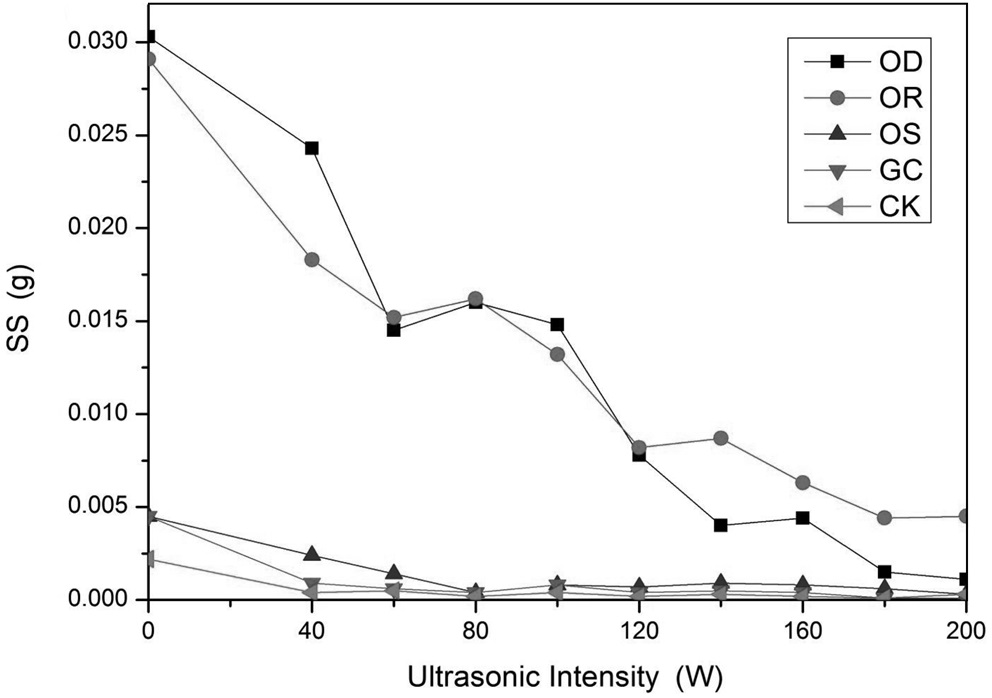

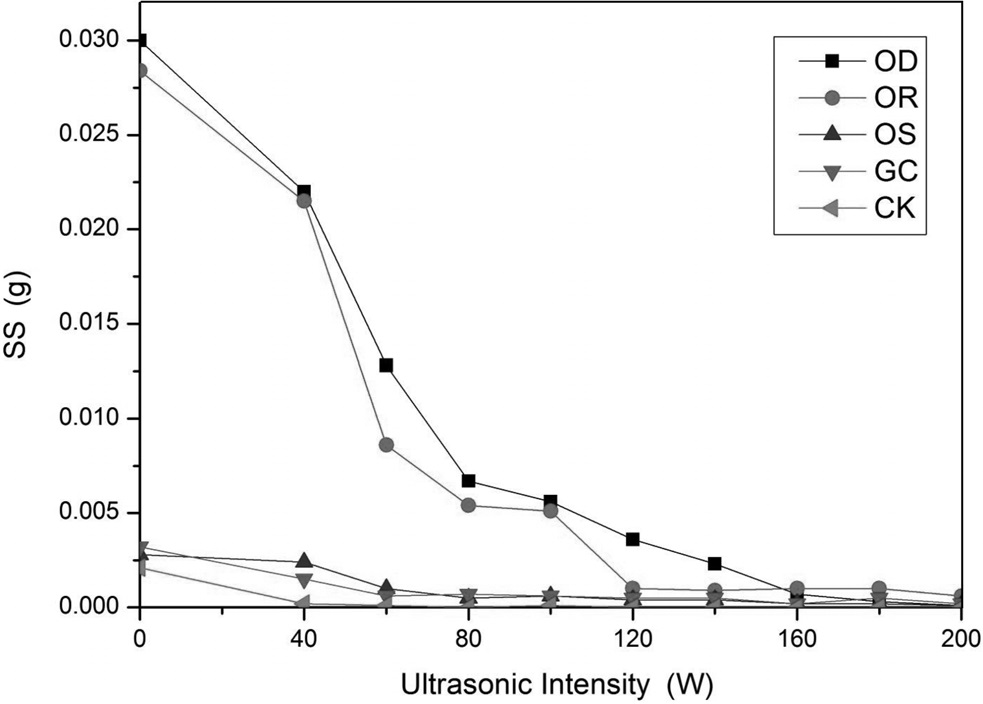

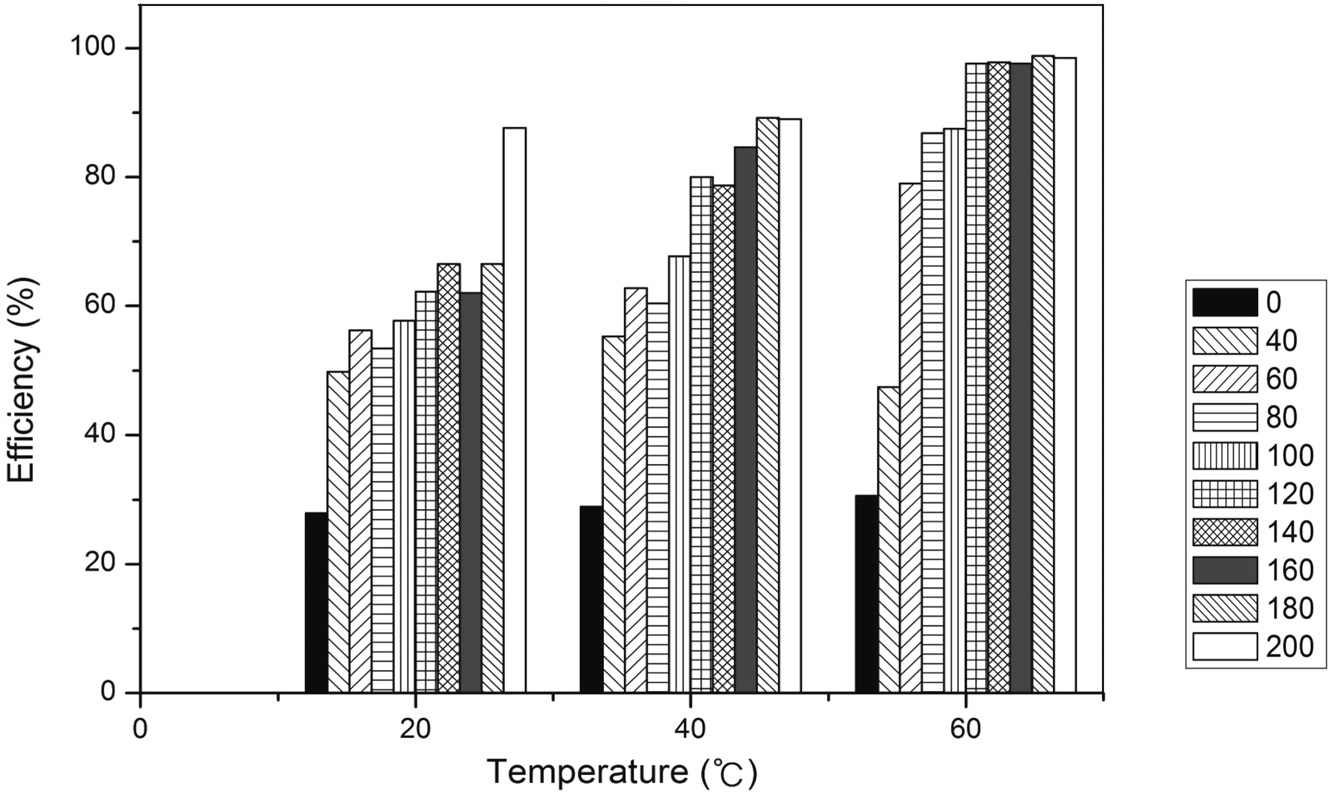

세정실험 조건에서 세정농도(80 g/L), 초음파주파수(40 kHz) 및 침수시간(5분)을 고정하고 온도(상온, 40 ℃, 60 ℃)와 초음파 강도(40~200 W)를 조정하여 피 세정물에 잔존하고 있는 오염물의 중량을 측정하였다. Figure 4~6은 상온, 40 ℃, 60 ℃에서의 오염물 중량 측정 결과이다.

상온에서 수산화나트륨 계열인 OD, OR의 오염물량이 초음파 강도에 따라 감소하였으나, 튜브표면에 오염물이 남아있는 것을 확인하였다. 또한 초음파 강도에 따라 오염물 제거율은 높아지나 OD, OR에서 뚜렷한 차이가 나타나지 않아 비교분석이 어려웠다. 40 ℃의 경우 초음파 강도에 따라 피 세정물의 오염물량이 비슷하게 검출되었으나, 초음파 강도가 120 W 이상일 경우에는 OD의 오염물 제거율이 다소 높게 나타났으며, 60 ℃의 경우에는 초음파 강도에 따라 거의 유사하게 제거효과가 나타났다. 수산화칼륨 계열의 OS, GC, CK는 Figure 4, 5와

같이 세정효율이 높은 것으로 나타났으나 육안검사 시 Figure 7과 같이 피 세정물 표면에 잔류 오염물이 있어 본 오염물 중량 실험을 이용한 세정효과 분석방법에는 부적합한 것으로 나타났다.

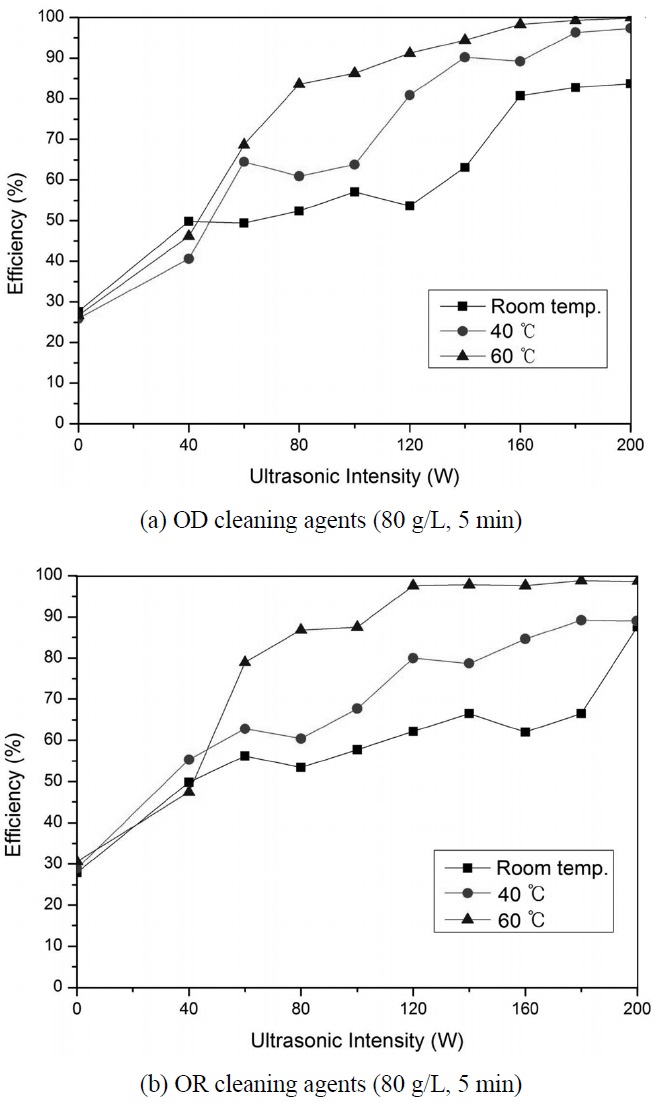

3.2.3. 수산화나트륨(sodium hydroxide) 계열의 세정효과 분석

1) 온도에 따른 세정효과 분석

Figure 8에서 보는 바와 같이 세정농도 80 g/L, 침수시간 5분 및 초음파 주파수 40 kHz를 동일하게 적용한 실험 결과 세정온도가 높을수록 세정효과가 높은 것으로 나타났다. 세정제 OD와 OR의 세정효과를 온도와 초음파 강도에 따라 비교 분석한 결과 전반적으로 비슷한 경향을 보이고 있으나, 상온에서는 초음파 강도 200 W에서 최대 85% 세정효과를 나타냈으며, 40 ℃에서는 초음파 강도가 클수록 OD의 세정효과(120 W 기준 90.2%)가 OR (120 W 기준 78.7%)보다 다소 높았고 60 ℃에서는 반대로 OR의 세정효과(120 W 기준 97.6%)가 OD의 세정효과(120 W 기준 91.2%)보다 다소 높게 나타났다.

2) 초음파 강도에 따른 세정 효과 분석

Figure 9에서 보는 바와 같이 전반적으로 초음파의 강도가 클수록 세정효율이 높은 것으로 나타났다. 초음파 강도가 100~200 W일 때 세정효율이 상온에서는 30.1%, 40 ℃에서는 21.3%, 60 ℃에서는 11.0% 상승하여 온도가 높고 초음파 강도가 클수록 세정효율의 변화가 작은 것으로 나타났다.

3.2.4. 피 세정물의 표면 분석

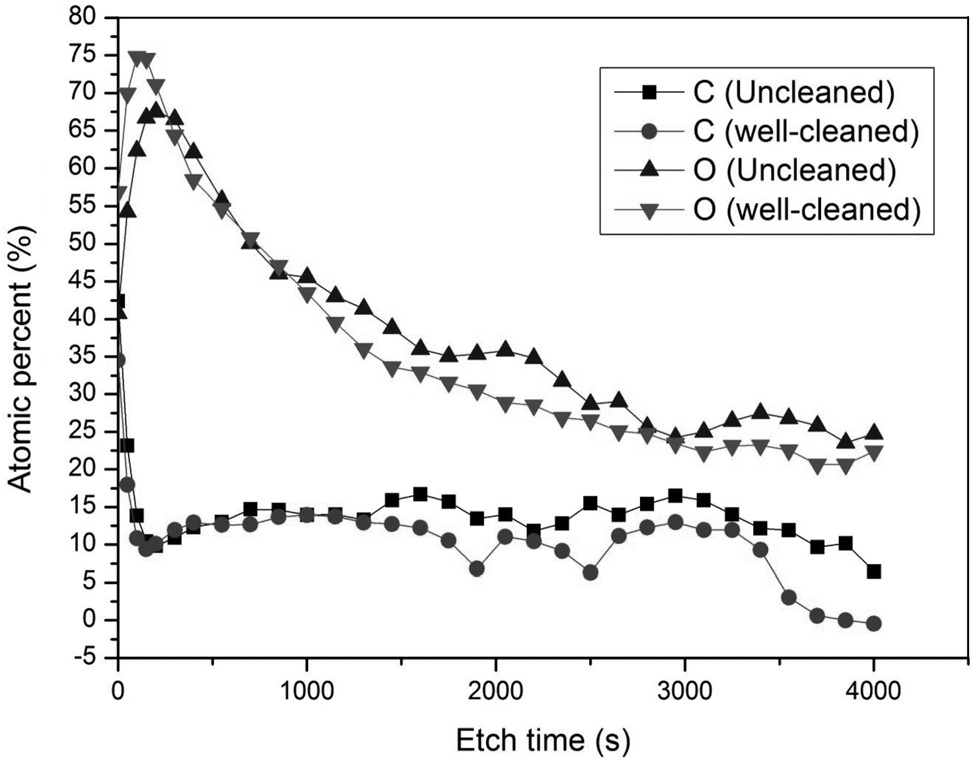

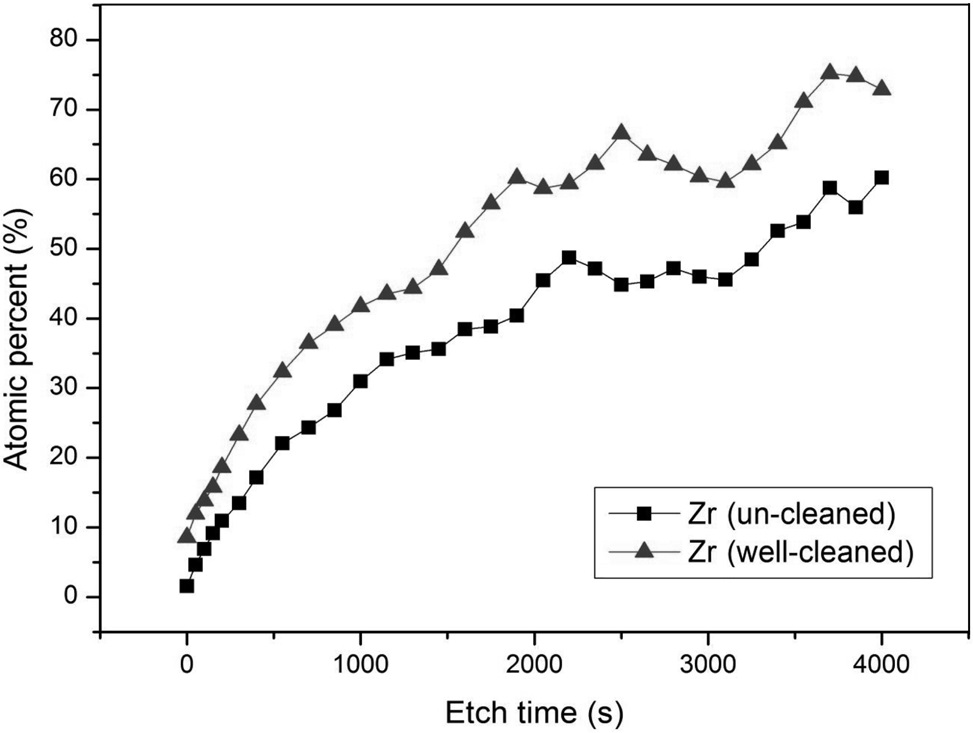

피 세정물의 표면분석은 피 세정물의 세정 전과 세정 후의 표면을 오제 전자 분광법(auger electron spectroscopy, AES)을 적용한 것으로써 피 세정물 표면에서 약 4,000~6,000 Å 깊이까지 측정한 결과이다.

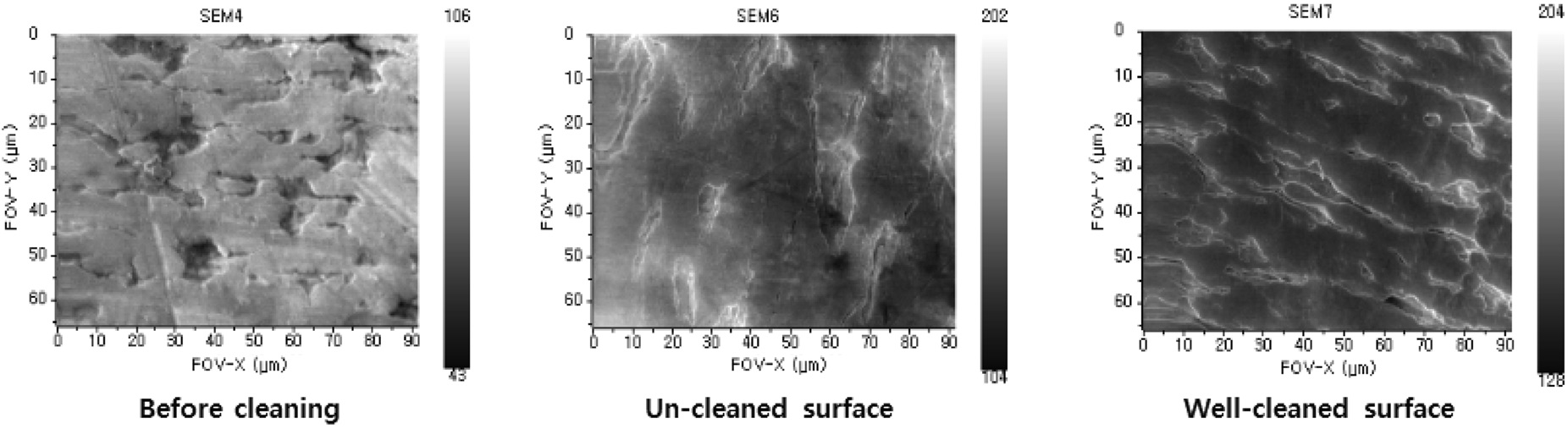

피 세정물의 표면을 전자상 이미지로 구현하여 Figure 10과 같이 세정 전과 세정 후 양호, 불량인 경우로 구분하였다.

피 세정물 표면의 오염물을 O, C, Zr외 5종 구성 성분비율로 분석하였다. O, C의 경우 세정 상태에 따라 구성 성분비율이 Figure 11과 같이 변화하였다. 피 세정물을 세정 후 표면상태가 불량(uncleaned)인 경우에는 오염물 표면에서 4,000 Å까지 C의 성분이 42~6%, O는 67~25%로 분석되었고 세정이 양호(well-cleaned)한 경우에는 C의 성분이 34~0%, O는 74~20%로 분석되었다. O, C의 분석결과 피 세정물의 세정 전에는 C의

성분이 O에 비하여 상대적으로 많은 구성 비율을 차지하고 있으나, 세정 정도에 따라 O, C의 구성 비율이 변화됨을 알 수 있었다. 세정이 양호할수록 C의 구성 비율이 감소되었으며 상대적으로 O의 구성 비율이 최대 74%까지 증가되었다.

피 세정물의 원 소재인 지르코늄 금속의 경우 Figure 12와 같이 세정 전에는 지르코늄의 성분 비율이 27%에 불과하였으나, 세정이 양호한 경우에는 피 세정물 표면으로부터 4,000 Å까지 피 세정물의 성분비율이 최대 75%로 나타나 세정 불량인 경우의 지르코늄 성분비율 60%보다 상대적으로 15% 많은 것으로 나타났다.

본 연구에서는 지르코늄 피복관 제조공정에서 발생되는 스크랩을 원전급(nuclear grade)으로 재활용하기 위해 스크랩 표면에 부착되어 있는 오염물의 제거조건을 최적화하였다. 오염물은 피복관 제조시 필거링 공정에서 사용하고 있는 수용성 냉각윤활제로써 튜브 표면에 압착 및 탄화된 물질로 변환된 것으로 가정하고 있다. 이 오염물은 대부분 소성가공유로서 알카리 세정이 적합하나 99.9% 이상의 세정효과를 높이기 위해서 초음파 세정을 적용하였으며, 세정제 종류별, 온도별 및 초음파 강도 조건에 따른 세정효과를 분석하기 위해 오염물 중량, 오염물 분석 및 튜브 표면 분석 등을 수행하였으며 다음과 같은 결론을 도출하였다.

1) 세정농도 80 g/L, 초음파 주파수 40 kHz에서 온도 변화에 따른 세정효과 분석을 위해 상온, 40 ℃와 60 ℃로 설정 후 초음파 강도를 변경하여 세정한 결과 세정온도 및 초음파 강도가 높을수록 세정효과도 높은 것으로 나타났다.

2) 육안검사 결과 상온을 제외한 40 ℃, 60 ℃에서 수산화나트륨(sodium hydroxide) 계열은 초음파 강도와 무관하게 모두 양호한 것으로 나타났으나 수산화칼륨(potassium hydroxide)계열은 초음파 강도가 140 W 이상에서 피 세정물의 표면상태가 양호한 것으로 나타났다.

3) 중량측정법에 의한 세정효과 분석결과 수산화칼륨 계열은 피 세정물의 표면에 오염물이 잔존하고 있어 본 연구에서의 중량측정 방법 적용은 부적합하였으며 수산화나트륨 계열은 60 ℃, 120 W에서 세정효율이 97.6%까지 나타났다.

4) 피 세정물의 표면 오염물 분석결과 C, O, Ca, Zr 성분이 검출되었으며 그 중 C, O의 성분이 대부분 차지하였다.

5) 피 세정물의 세정 정도에 따라 C, O의 구성 비율 분석결과 세정전 C는 78~58%, O는 17~26%에서 세정 후 C의 성분이 34~0%, O는 74~20%로 증감된 것으로 나타났다. 즉, 세정이 잘될수록 C의 구성 비율이 감소되며 상대적으로 O의 구성 비율이 최대 74%까지 증가되었다.

이러한 연구 결과를 바탕으로 최적의 세정조건을 확인하고 산업현장에 적용하기 위하여 세정공정을 Alkali cleaning, Rinsing, Drying의 3단계로 구분하여 각 단계별로 세정변수를 조정함으로써 세정효과의 극대화를 기대할 수 있다.