과학의 발달로 인하여, 인간 삶의 질이 향상되어 소비자의 욕구는 늘어가고 있다. 섬유시장에서도 이러한 욕구가 늘어나 쾌적성, 인체친화성 및 고기능성 등, 수요자의 욕구충족과 기술 측면에서의 환경 친화적인 기술을 이용한 첨단기술로 전향하고 있는 추세이다. 이러한 첨단기술을 이용한 기능성 섬유가 시장에 많이 출시되고 있다. 기능성 의복이란 특수한 조건이나 극한 환경에서 인체를 보호해 주고 그 동작기능성을 좋게 해 줄 수 있는 특수복을 의미라고 정의했다(Kim & Park, 2011). 일반적으로 기능성을 부여하는 방법으로는 Pad-Dry-Cure(PDC)법이 일반적으로 사용된다. 하지만 이 PDC법을 이용한 가공은 가공제가 편성물 전체에 부여되기 때문에 표면과 이면이 동일한 기능성을 가진다. 이러한 단점을 보완하기 위해서 편면가공이 주목을 받게 되었다. 편면가공이란, 편면가공 기술을 이용한 편발수/편흡수 Knit fabric 개발에 관한 연구에서(Nam, 2011) 표면과 이면에 상반되는 두 가지의 기능을 부여하는 방법으로 정의하였다. 편면가공은 표면에 가공제를 처리하여 이면에 전이 되지 않게 하는 방법과 섬유전체에 기능성을 부여하여 표면개질을 통해 이면의 성질을 변화시키는 방법으로 크게 두 방법으로 나눈다. 표면에 가공제를 처리하여 이면에 전이 되지 않게 하는 방법으로는 분사노즐에 의한 스프레이 방법이 알려져 있으나, 스프레이 방법은 두께가 두꺼운 직물의 경우에만 가능하다. 표면개질을 통해 이면의 성질을 변화시키는 방법은 뛰어난 기술력이 요구되지 않으며, 높은 생산성을 가지고 있어 현장에 적용하기 용이한 장점을 가진다.

이러한 표면개질은 섬유가 이루는 경계면에서 발생하고, 그 경계면을 개질함으로써 친수, 접착, 인쇄, 도장, 광학적, 자기적, 전기·전자, 생체적합, 대체재료투과, 담색방지 등 다양한 기능성을 부여 할 수 있는 이점을 가진다. 습식공정을 통한 표면개질은 공정 시에 사용되는 다량의 물과 화학약품으로 인하여 각종 환경문제를 일으킨다. 하지만 건식공정은 물을 사용하지 않기 때문에 용수량과 건조 시에 불필요한 에너지를 절감할 수 있다.

건식공정 중에 대표적인 방법으로 전기방전가공이 있다. 전기방전가공이란, 전기방전을 이용하여 섬유·고분자에 표면개질을 하는 가공법이다. Roth(2001) 저서에서 1928년 Irving Langmuir 박사에 의해 명명된 플라즈마는 80년이 지난 현재에 우리 현실에 첨단 IT산업, 의료, 섬유분야까지 많은 분야에 응용되고 있다. 플라즈마는 기체분자로부터 전자를 떼 내어, 라디칼, 전자, 이온 등이 혼재한 상태를 말한다. 전기적 에너지를 기체에 가하여 가열보다는 전자와 이온을 만드는데 사용되며 이온화를 통해 전자의 해리, 기체분자의 이온화를 거쳐 불안정한 전자·이온·라디칼 등이 혼재한 상태를 말한다. 전기적 에너지를 기체에 가하여 가열보다는 전자와 이온을 만드는데 사용되며 이온화를 통해 전자의 해리, 기체분자의 이온화를 거쳐 불안정한 전자·이온·라디칼이 생성된다(Moon, 2003). 저온플라즈마는 다른 플라즈마 장치에 비해 보다 낮은 주파수와 출력에서도 용이하게 방전이 생성되므로 전기적 효율이 뛰어나다(Choi, 1995; Bong, 1998). 또 극표면 반응으로 진물의 벌크성질에 영향을 주지 않으며 가스의 종류와 처리조건에 따라 직물표면에 다양한 기능성을 부여할 수 있다. 예를 들면, 표면조면화(심색화, 표면친수화), 방축가공(양모의 방축가공), 접착성(섬유와 접착성, 고기능성, 고강력 섬유의 접착) 등을 향상시켜 제품의 고부가가치를 창출할 수 있고, 일부는 실용화되고 있다. 화학적 표면 시, 가공제와 직물에 작용기를 가지고 있어야만 하지만, 저온 플라즈마는 분자반응에 용이하게 라디칼, 이온화를 통한 작용기가 존재하므로 반응성이 우수하다(Lee, 1995).

Nylon은 역사상 가장 오래된 합성 섬유로서 캐로더스(Carothers)에 의해 1938년 미국 듀퐁사(社)에서 발명되었다. 원래 명칭은 폴리아미드계 합성 섬유지만, 개발사 듀퐁사의 브랜드 이름인 nylon으로 더 유명하다. 기계적인 성질이 강하여, 의복에서부터 산업용으로 이르기까지 광범위하게 사용되고 있다. 하지만 강한 강도 때문에 플라즈마 처리시, PET 섬유보다 에칭효과는 떨어진다.

이 논문에서는 불소계 발수코팅된 nylon/PU 혼방직물에 산소 저온 플라즈마를 처리하여 처리 면에서의 표면개질로 인한 친수성, 이면에는 발수코팅으로 인한 소수성으로 직물의 표면과 이면에 서로 다른 두 가지 기능을 부여하여 물리적 변화를 비교하여 편면친수효과에 대하여 알아보았다.

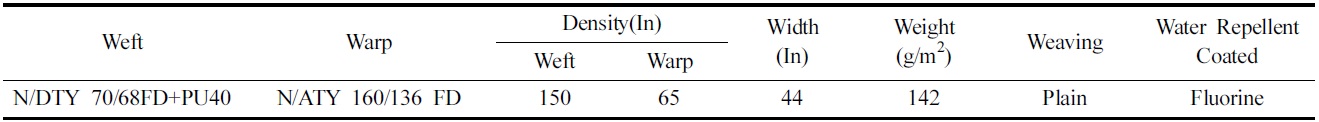

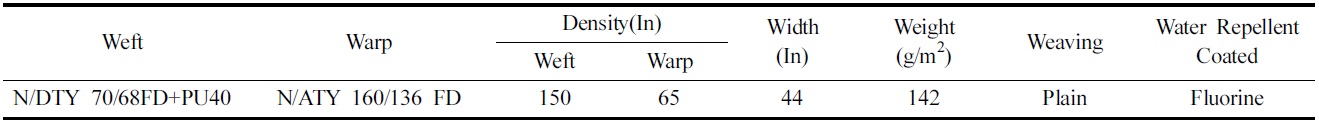

Nylon/PU 발수혼방직물은 경사 N/DTY 70/68FD + PU40과

[Table 1.] Properties of nylon/PU water repellent blended fabric

Properties of nylon/PU water repellent blended fabric

위사 N/ATY 160/136FD로 제직된 nylon/PU 발수혼방직물((주)신풍섬유)을 사용하였다.

2.2. 발수코팅한 nylon/PU 혼방직물에 플라즈마 처리

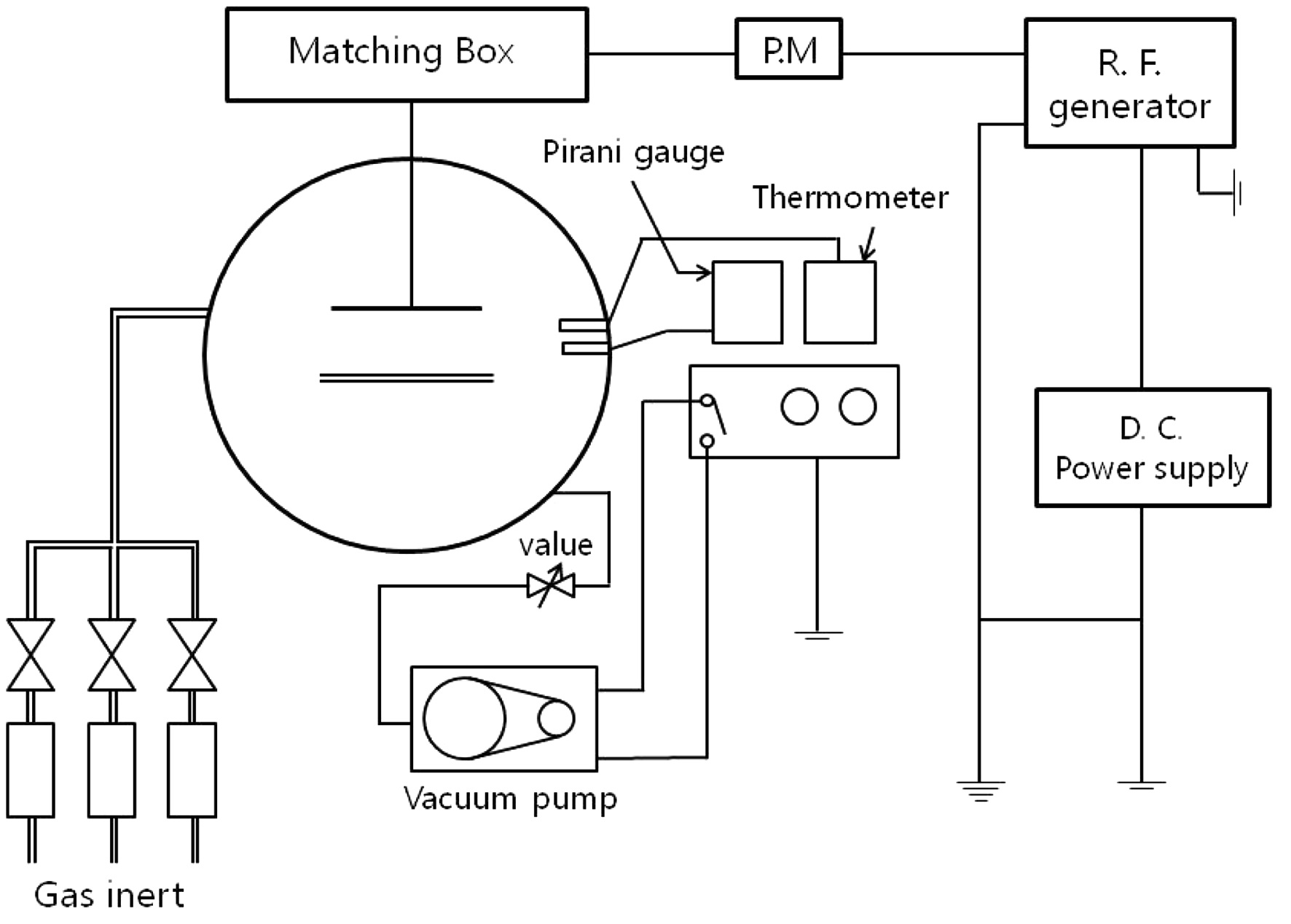

불소계 수지로 발수코팅한 nylon/PU 혼방직물에 플라즈마 장치를 사용하여 산소가스 존재 하에 50W, 100 W의 출력으로 처리시간 1분, 3분, 5분, 7분으로 변화시켜 처리하였다. 플라즈마 처리하기 전에 원단을 먼저 에탈올로 수 회 세척하여 표면의 불순물을 제거하고 실온에서 충분히 건조한 후 사용하였다. 플라즈마 장치는 13.56MHz의 RF-generator(Max, Power: 650W)가 장착된 glow-discharge system으로 Fig. 1에 나타낸 바와 같다. 플라즈마 처리에 사용된 산소 가스의 순도는 99.99% 이상의 초고순도 공업용 가스를 별도의 정제 없이 그대로 사용하였다. 에탄올(Duksan Pure Chemical Co., Ltd.)은 1급 시약을 사용하였다. 시료는 10 cm×10 cm로 플라즈마 내의 전극 위에 놓고 하부전극과 고정시켜, 처리 이면에는 플라즈마 처리 효과를 최대한 억제 시키게 했다.

플라즈마 처리된 원단 표면의 변화를 알아보기 위하여 접촉각을 측정 하였다. 접촉각 측정을 위해 OCA system(Data Physics Instruments Co. Ltd., Germany)을 사용하였다. 19.4℃, RH 44%의 조건에서 마이크로 피펫을 이용하여 증류수 2 μl를 채취한 후 원단에 떨어뜨려 10회를 실시하고 평균값을 구하였다.

저온 플라즈마의 처리에 따른 nylon/PU 혼방직물의 발수도는

KS K 0590 직물의 발수도 시험 방법: 스프레이법에 의거하여 실험하였다.

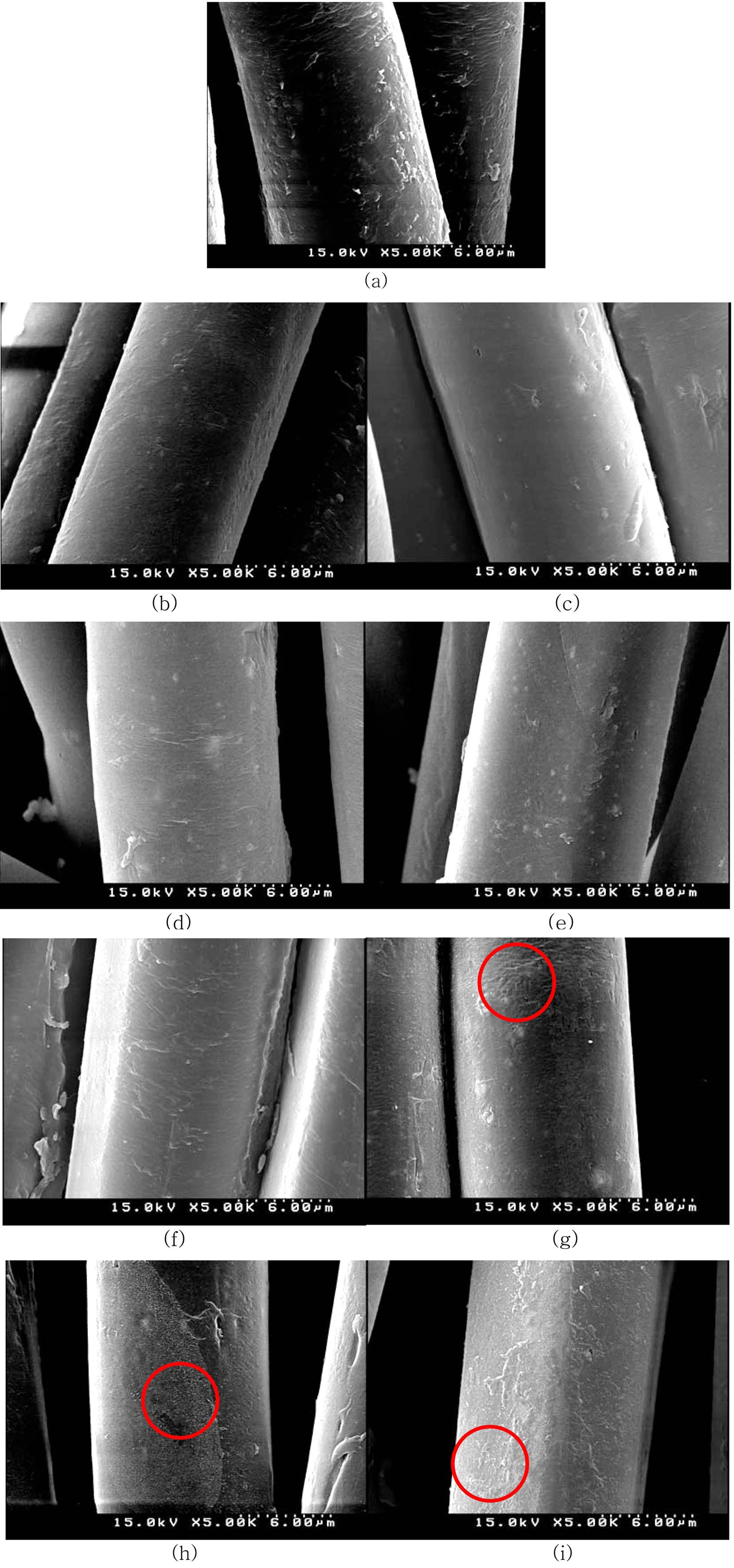

플라즈마 처리한 원단의 표면과 미처리 시료의 표면을 비교하기 위해, SEM S-4100 (Hitachi Co.Ltd., Japan)을 사용하였다. 시료는 0.03 Torr, 12 mA에서 120 sec동안 백금 증착을 하여, 가속 전압 15 kV, 배율 5,000배로 표면 상태를 촬영하였다

인장 강도를 파악하기 위해 인장시험기(Intron, Model Instron 3345, Instron Co., USA)를 사용하여 KS K 0520 강도 및 신도 측정(그래브법)을 이용하여 경사·위사 방향으로 각각 5회씩 반복 측정하여 평균값을 사용하여 인장강도를 측정하였다.

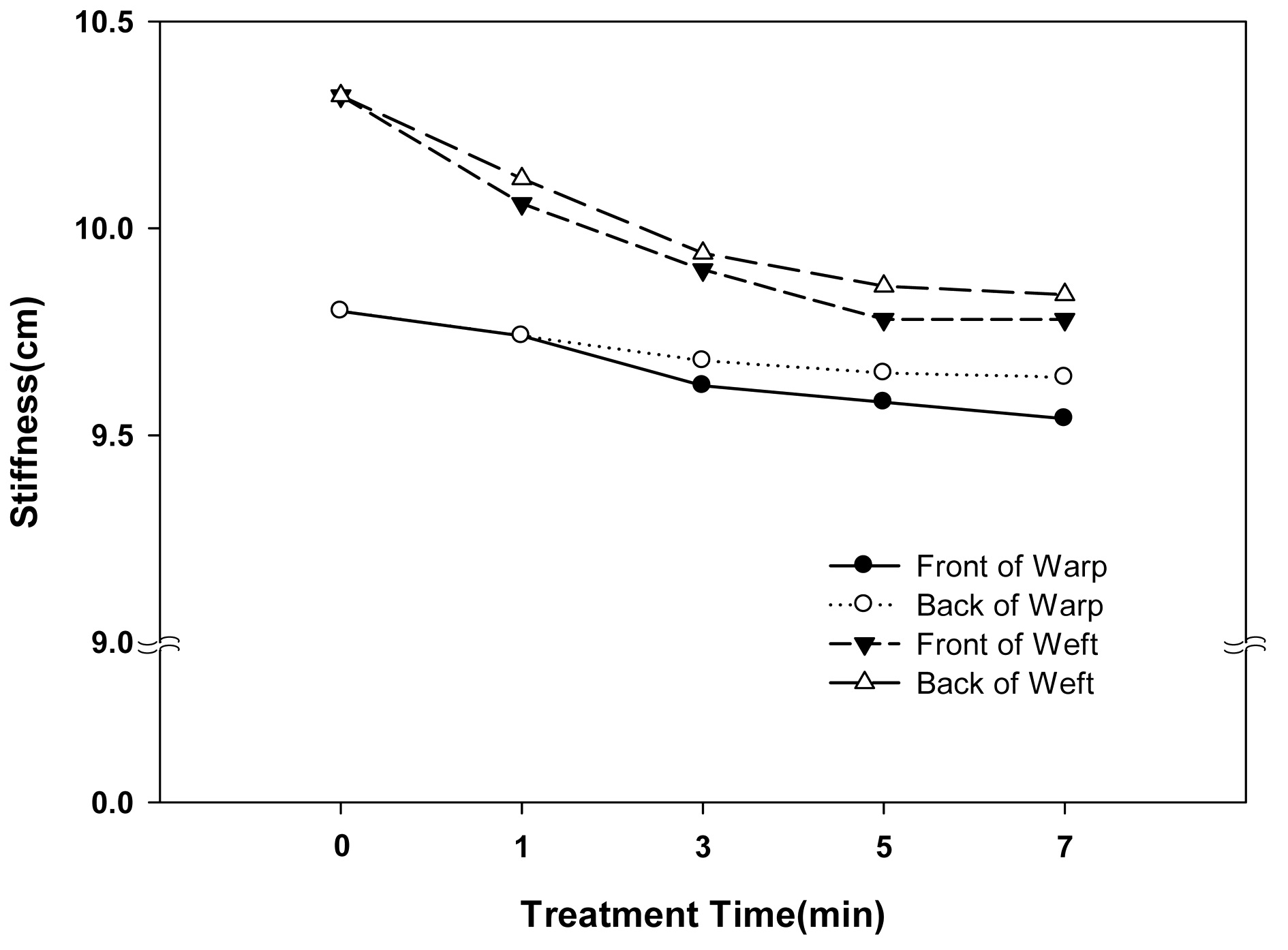

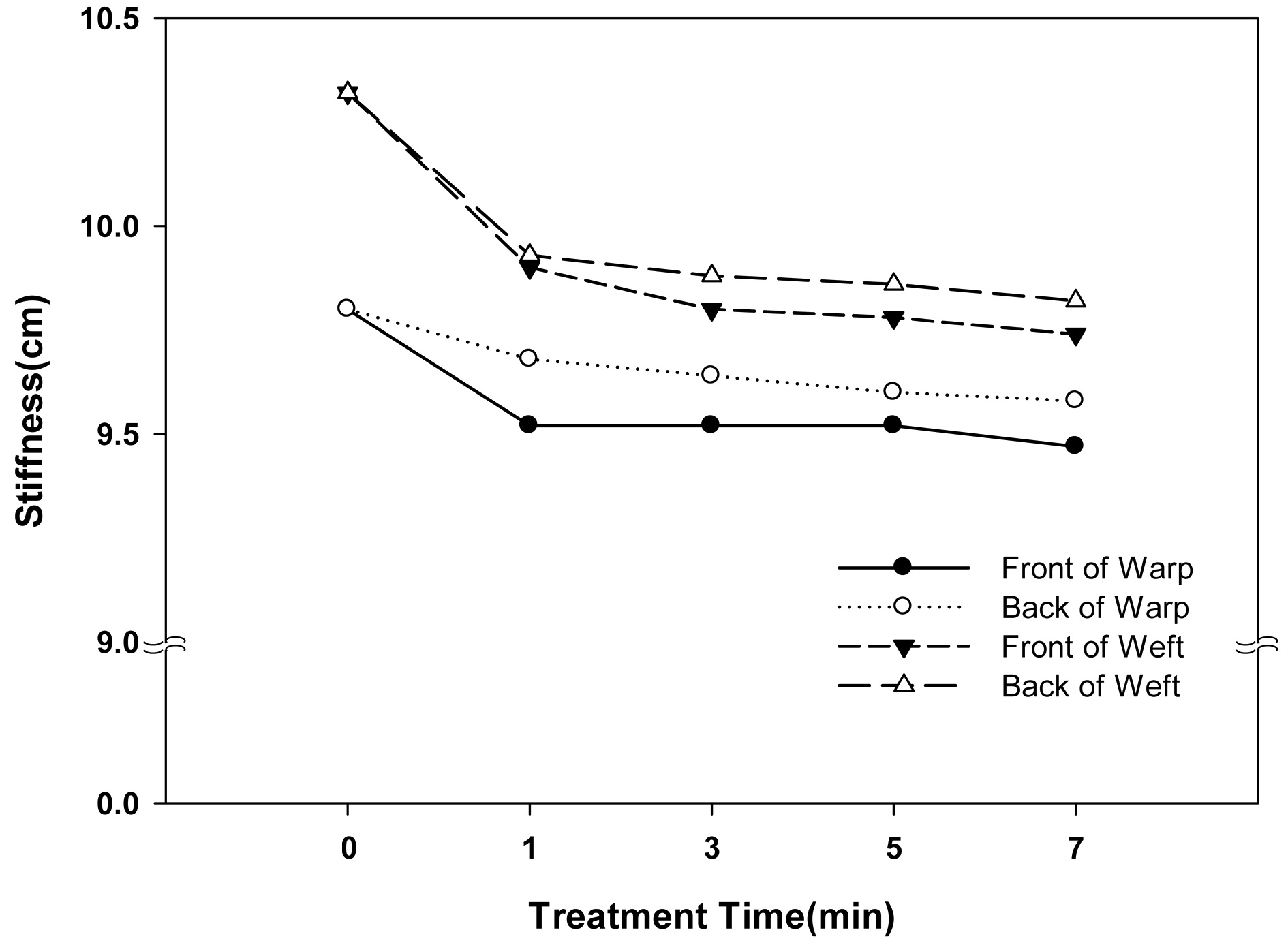

소재의 강연성을 측정하기 위해 KS K 0538(하트 루프 시험법)으로 경·위사와 플라즈마 처리 표면과 이면의 강연도를 각각 10회씩 반복 측정하여 평균값을 사용하였다.

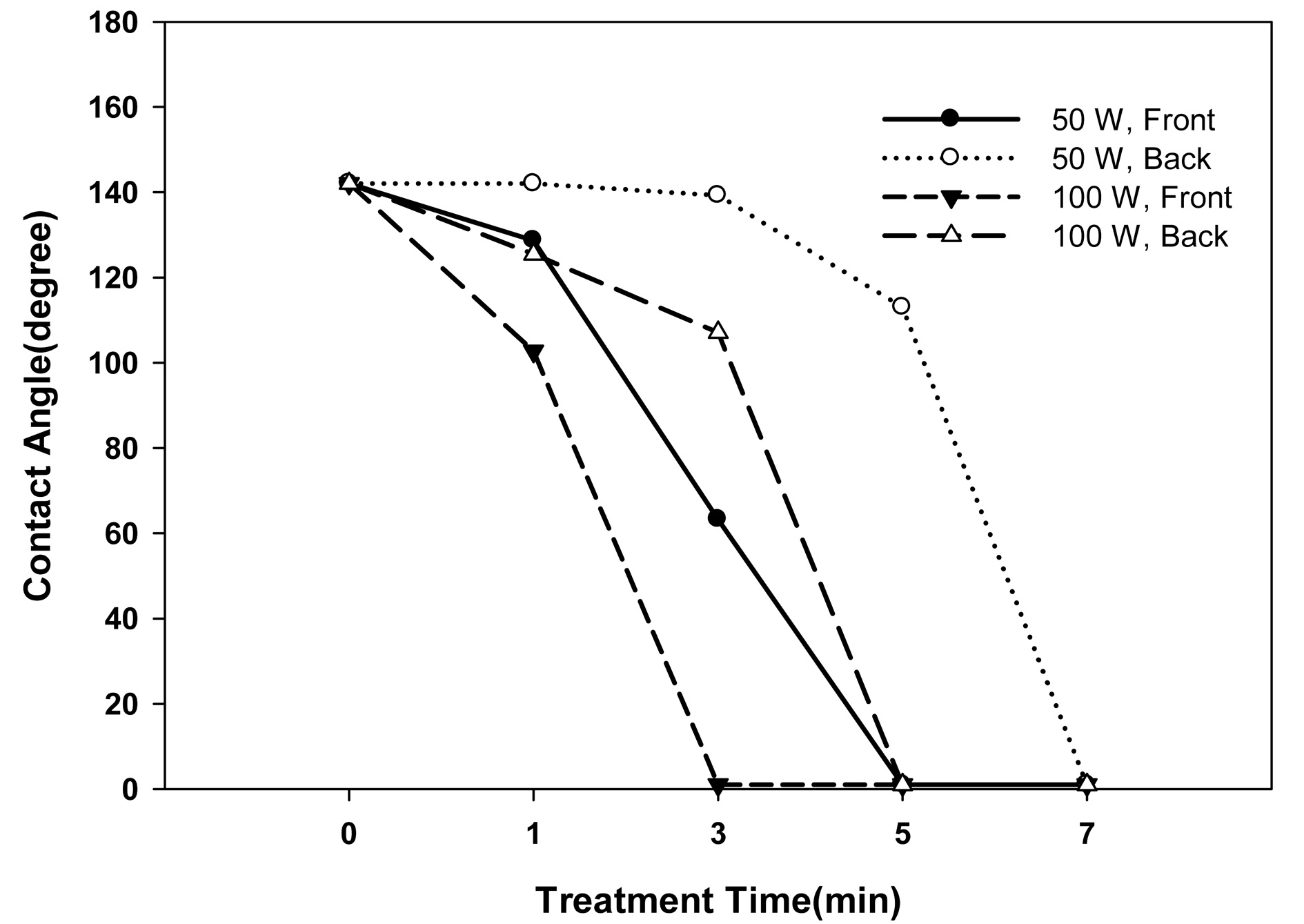

플라즈마 처리에 의한 표면개질 및 친수화 효과를 알아보기 위해서 접촉각을 측정해 보았다. 접촉각 측정은 고분자, 섬유의 표면상태 변화를 간접적으로 확인할 수 있으며, 일반적으로 접촉각이 작을수록 표면의 젖음성은 우수한 것으로 알려져 있다(Yu et al., 2005).

Fig. 2은 플라즈마 처리시간에 따른 접촉각의 변화를 나타냈다. 처리 면과 이면의 편면친수성(상이성)을 알아보기 위해 양면을 측정하였다.

미처리 접촉각의 경우에는 142°를 보였다. 이는 시료의 조직이 조밀하며, 다른 nylon섬유들의 밀도에 비해 고밀도이기 때문에 높은 초발수성을 보였다. 출력 50W의 경우에 플라즈마처리 시간이 증가할수록 접촉각이 감소하였다. 플라즈마 1분처리 시 처리 면은 128°, 이면은 변화를 보이지 않았다. 5분처리 시, 처리 면의 접촉각은 측정할 수 없었다. 이는 물방울을 처리표면에 적하 시, 표면에 접하는 순간 바로 흡수가 일어났기 때문에 접촉각 측정이 불가능하여 0°로 표시 하였다. 이면은 113°을 보여, 처리 면과 이면의 큰 접촉각 차이를 보였다. 7분 처리한 경우에는 모든 면에서 접촉각을 측정할 수 없었다.

처리출력을 100W로 높여, 처리시간의 경과에 따른 접촉각 변화를 나타냈다. 50W로 처리한 것과 유사한 경향을 나타냈다.

Koo et al.(2005), Lee and Kowalczyk(1990) 연구에서 산소를 사용하여, 플라즈마 처리시간과 출력이 높아질수록 플라즈마의 물리·화학적 개질효과에 의해 표면이 서서히 COOH 작용기와

친수성 작용기(-CO-, -COO-, -O-, -OH-, -NH-, -NH2-)가 생성되어 섬유표면에 많이 부착해, 서서히 친수화 되는 것을 접촉각 실험을 통해 확인하였다. 또한, 처리출력, 시간에 따른 미처리 면도 친수화 과정을 접촉각 변화를 통해 확인하였다. 그러나 처리시의 기질위치에 따라 개질을 조절할 수 있는 효과를 기대할 수 있을 것으로 판단된다.

즉 플라즈마계 내에서는 전기적으로 중성을 나타내므로 기질의 표리면을 동시에 처리 할 수 있고, 또 여기에서는 한쪽 전극에 기질을 부착시켜 이면의 플라즈마 처리 효과를 최대한 억제 시킬 수 있었다.

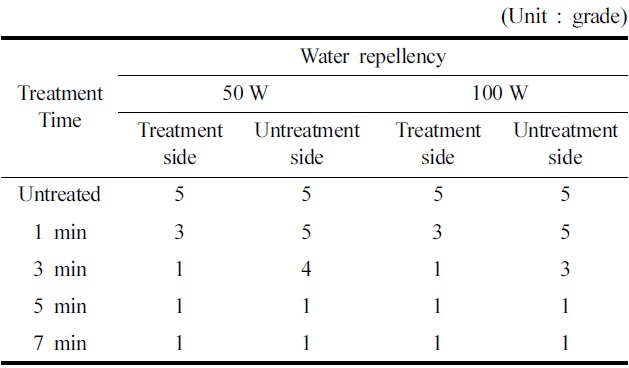

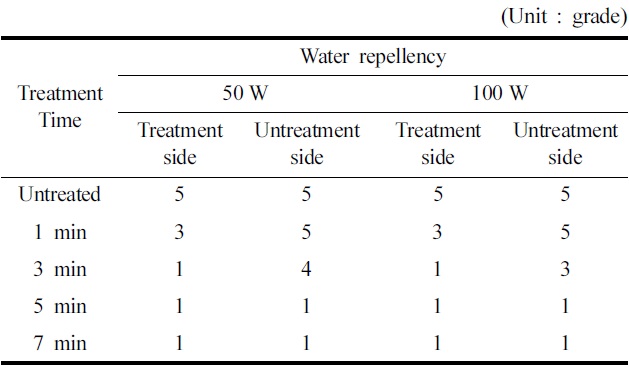

발수코팅된 nylon/PU 혼방직물에 플라즈마 가공을 통한 플라즈마 처리면과 이면의 발수도를 측정하였다. 발수도 측정은 발수처리된 nylon/PU 혼방직물의 발수성능을 확인하기 위해서 측정하였다. 플라즈마 미처리 시료에서는 발수도 5급이 나왔다. 플라즈마 출력 50W와 100W에서는 1분간 처리하였을 때 처리면과 이면의 발수도 차이를 볼 수 있으나, 처리시간 5분이상부터는 처리 면과 이면의 큰 변화를 볼 수 없었다. 불소로 발수코팅을 한 직물의 코팅막이 플라즈마에 의해 코팅막이 탈락, 표면의 에칭에 의하여 처리 면에 1급이 나왔다고 추측된다.

플라즈마 출력이 높아질수록, 높은 전계를 얻은 이온과 전자가 가속되어 가스분자의 해리, 전리, 여기가 빨라지며 보다 많은 전자와 이온을 생성한다. 이러한 반응으로 처리 면에 에칭이 형성된다. 처리시간이 길어짐에 따라, 이러한 에칭이 강하게 나타나기 때문에 섬유내부 깊숙이 영향을 받는다. 플라즈마 출력과 처리시간에 의해 미처리 면에 영향을 받아서, 표면의 발수도와 동일한 1급이 나왔다고 생각한다.

지금까지의 결과를 종합해 보면, 처리조건에서 출력 50W, 시간 1~3분 사이가 가장 우수한 것으로 판단된다.

Resistance to surface wetting of nylon/PU water repellent blended fabric treated with low temperature plasma at the condition of 50, 100W power

일반적으로 건식방법으로 섬유표면에 개질을 하였을 경우, 섬유표면에 에칭이 일어난다. 그 에칭으로 인하여, 섬유표면의 형태가 달라진다. 섬유의 표면변화를 확인 하기 위해서 SEM으로 표면을 관찰하였다. Fig. 3는 발수 코팅된 nylon/PU 혼방직물(A)을 플라즈마 처리출력 50W, 100W로 1, 3, 5, 7분간 처리하여 표면을 관찰한 사진이다. 플라즈마 처리시간과 출력이 증가할수록 더 많은 표면변화를 보였다. 50W출력에서는 표면에 플라즈마 처리에 의해 불소코팅이 분해되어, 미처리 시료 (A)에 비해 섬유표면이 평활한 것으로 추측되며, 100W출력에서는 표면에 코팅된 불소발수제의 분해와 동시에 섬유표면에 에칭현상을 볼 수 있었다. 출력시간이 길어질수록 표면에 에칭의 정도가 커졌으며 플라즈마 처리출력 100W, 7분 처리한 시료(D)에서는 에칭의 정도는 매우 컸다. 이는 플라즈마 처리시 출력과 처리시간이 길어질수록 표면에서의 에칭으로 인한 발수코팅의 탈락으로 표면이 개질되어 친수성이 서서히 증가하는 효과와 동일한 결과로 생각된다.

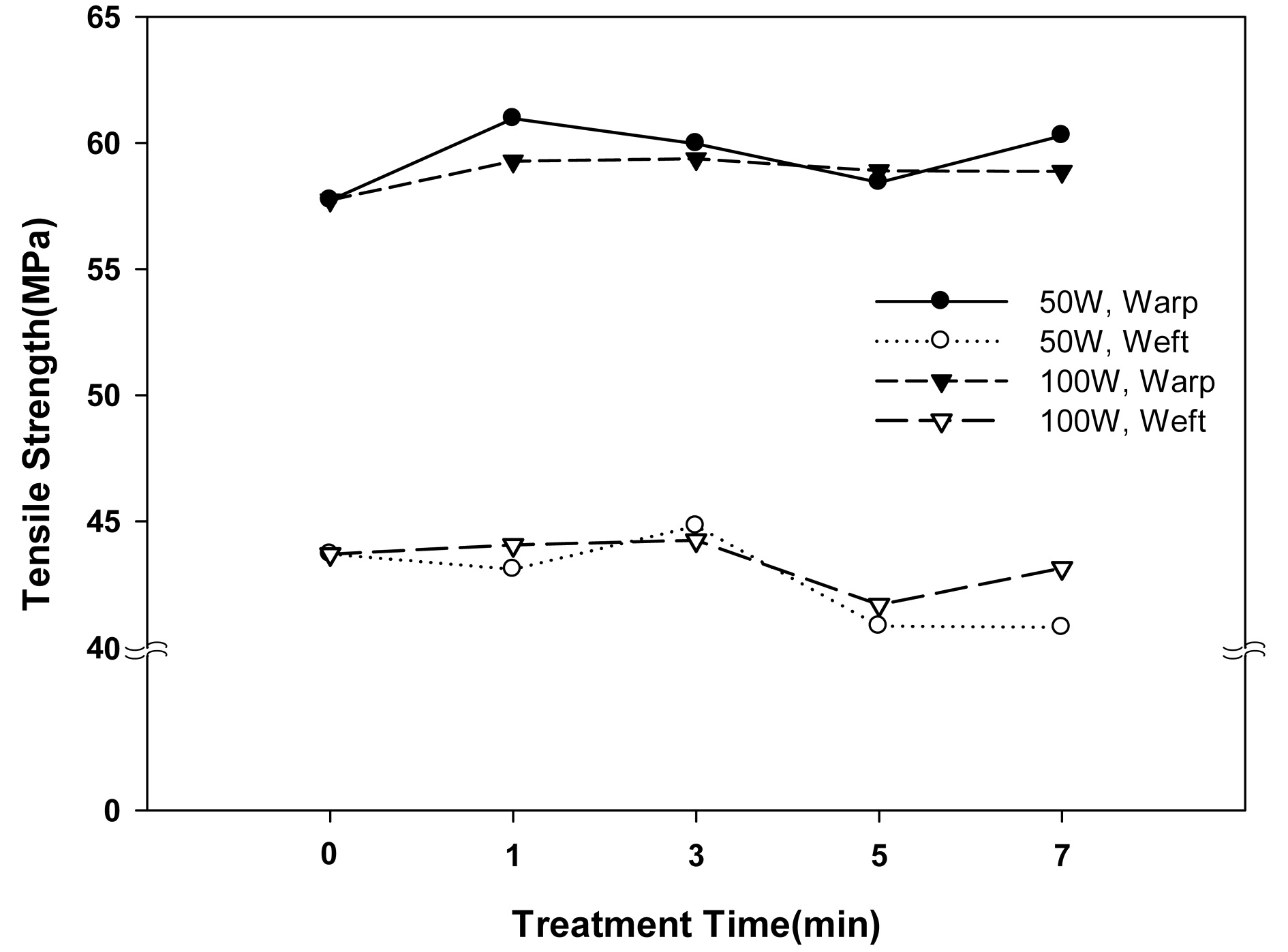

플라즈마 처리를 통하여, 섬유표면에 에칭으로 인한 표면의 변화가 생긴다. 이러한 표면변화가 섬유 전체의 물성에 대해서 영향을 미치는지 알아보고자 인장강도와 강연도를 검토하였다. Fig. 4는 플라즈마처리 시간에 따른 nylon/PU 혼방 발수직물의 인장강도의 값을 나타낸 것이다. 플라즈마 미처리 시료의 인장강도는 경사방향 57.73 MPa, 위사방향 43.69MPa을 나타났다. 경사·위사 방향의 사를 10회 인장강도를 측정 후 평균값으로 나타냈다. 경사 N/ATY사는 6.6063MPa, 위사 N/DTY + PU 혼방사는 4.1087MPa 을 나타냈다. 위사방향으로 하중을 가할 경우, PU의 신장률 때문에 nylon에 하중이 집중된다. 그래서 위사방향의 인장강도는 직물의 밀도보다는 위사방향으로 사용된 nylon의 인장강도에 영향을 받는다. 출력 50W로 처리하였을 때는 각각 60.288 MPa, 40.795 MPa로 큰 차이는 보이지 않는 것을 알 수 있다. 그리고 출력 100W로 처리하였을 때도 출력 50W로 처리하였을 때와는 전체적으로 낮은 값을 나타나나 진술한 내용과 유사한 경향을 나타나고 있어서 플라즈마 처리에

의한 직물의 강도저하에 따른 우려는 하지 않아도 될 것으로 판단된다. 이는 플라즈마 처리에 의해 에칭이 일어나고 그 에칭에 의한 표면의 분해반응이 극표면에서 일어나 소재로서의 사용에 어려움이 없는 것으로 판단된다.

Fig. 5, 6에는 플라즈마 처리시간에 따른 플라즈마 처리 면과 이면 각각의 경사·위사에 대한 강연도 변화를 나타냈다. Fig. 4는 플라즈마 출력 50W 처리한 것으로 처리시간이 증가할수록 처리 면과 이면의 경사·위사 강연도 값이 감소하는 것을 확인하였다. Fig. 5에서도 플라즈마 100W 처리 시에 강연도의 값이 감소하는 경향을 확인하였다. 그리고 처리 면과 이면의 강연도 값의 차이를 확인 할 수 있었다. 이는 플라즈마 처리로

표면에서의 에칭효과로 인해 다소 표면이 거칠어져 강연도 값이 감소한다고 판단된다. 그러나 불소코팅 된 표면에서 불소가 에칭에 의해서 분해되고 그 다음 섬유가 분해되는 공정을 생각해 볼 때 플라즈마 처리 조건에 따른 차이가 분명하므로 후술하는 SEM에 의한 관찰에서도 알 수 있다.

Nylon/PU 혼방방수직물에 산소 저온 플라즈마로 표면개질한 후 그 결과를 접촉각, 표면관찰, 물성변화, 발수도 결과를 해석하여 다음과 같은 결론을 얻을 수 있다.

1. 플라즈마 출력과 처리시간의 증가는 플라즈마 처리표면과 이면의 접촉각 감소를 보였다. 출력 50W에서는 1, 3, 5분처리와 100W에서는 1, 3분 처리에서의 처리 면과 이면에 큰 접촉각

차이를 보였다. 플라즈마 처리에 의해 처리면과 이면의 편면친수화가 확인됐다.

2. 발수도 측정결과, 플라즈마 처리한 시료의 처리 면에서 플라즈마 출력 50W 1, 3분 처리와 100 W 1분 처리 시 이면에서 5급, 4급이 나왔다. 플라즈마로 인한 처리 면과 이면의 발수성이 다른 것을 확인하였다. 편면친수성을 나타내기 위해서는 저온 플라즈마 처리시간과 출력 등의 조절이 매우 중요하며 이 연구에서는 출력 50W와 100 W 1분 처리에서 가장 좋은 결과를 얻을 수 있었다.

3. 표면관찰에서 플라즈마 출력과 처리시간이 증가할수록 시료 표면의 에칭이 강하게 나타났다. 이는 플라즈마 처리에 의해 표면에서의 물리·화학적인 변화가 주 원인으로 판단된다.

4. 인장강도는 큰 차이를 나타나지 않으나, 강연도에서는 미미한 차이를 보였다. 하지만 이러한 인장강도와 강연도로 인한 직물의 전체적인 물성에는 큰 영향을 미치지 않는다고 판단된다.

5. 저온 플라즈마 처리에 의한 편면친수성을 나타내기 위해서는 보다 높은 출력에서 단시간 처리함으로써 현장 적응의 가능성을 추측해 볼 수 있다.