조선업의 선박 건조물량이 급속하게 늘어남으로서 작업강도의 증가는 물론 여러 가지 위험요인에 노출되는 작업자의 수도 매년 증가하게 되었다. 이에 따라 조선업의 산업재해율은 항상 제조업의 평균치를 상회하였으며, 중대 산업재해들이 지속적으로 발생하게 되었다(Yoo, 2008). 뿐만 아니라 산업재해는 물론 작업자의 생명까지 위협받는 상황이 발생하므로 작업환경을 고려하면서 산업안전 측면에서 작업자의 신체를 보호할 수 있는 산업용 보호복이 절실히 필요한 실정이다. 다른 제조업에 비하여 작업장 규모가 상당히 큰 조선업의 경우, 블록내 작업이외에는 대부분의 공정이 실외에서 이루어진다. 같은 작업장이라 하더라도 작업공정에 따라 유해작업환경이 다르므로 착용하는 산업용 보호복도 차별화되어야 한다.

선박 건조작업은 대개 부재 제작 5%, 선각 조립 50% 내외, 의장 작업 30~35%, 도장 작업 9~12%, 기타 3%로 구성되어 있다. 이들 각각의 작업 중 25~28%가 용접으로써 선박 건조시 거의 모든 공정을 차지할 만큼 용접은 필수적인 작업이며, 조선업의 생산성을 높이는데 매우 중요한 역할을 한다(Han, 1991). 일반적으로 용접이란 열원을 이용하여 2개 이상의 금속재료 접촉부를 용융시켜 접합하거나, 압력을 가해 직접 결합되도록 접합시키는 작업이다(Lee, 2010). 그런데 조선업은 다른 제조업과 달리 용접장이 대단히 길며, 주문생산을 하므로 매번 선종과 선형이 다른 다품종 생산체제이다. 또한 대형 구조물이므로 용접 부위가 다양하고 복잡하며 협소부위가 많기 때문에 자동화가 어렵다. 뿐만 아니라 높은 수준의 용접 품질이 요구되므로 전문화된 용접 인력에 의존해야 하므로 조선소에서는 가장 많은 작업자들을 필요로 하는 공정이다(Han, 1991).

조선업 작업장의 산업용 보호복 착의실태에 관한 Bae and Kim(2012)의 연구에 의하면 조선업의 주요 공정 중 작업환경이 가장 열악한 용접 공정에서 유해도가 큰 작업환경 요인은 작업장의 온도, 고온·고열, 흄, 자외선, 분진, 중금속 파편, 소음 등으로 나타났다. 또한 좁고 밀폐된 공간에서 쭈그리거나 비틀린 작업자세로 인하여 작업부하가 상당히 걸리는 것으로 나타났다. 따라서 용접 작업 특성상 일반 작업복만으로는 작업자들의 신체 보호가 불가능하며, 심각한 재해와 생명까지 위협받는 상황이 되기도 하므로 산업안전 측면에서 실제로 인체를 보호할 수 있는 용접 보호복의 개발이 절실히 필요하다.

조선업 용접 작업장은 규모가 매우 크며, 가스를 주로 사용하므로 대부분 실외에서 작업이 이루어지는데 작업 중 불꽃과 스패터 등에 의한 신체 손상이 많으므로 고온의 작업환경에서 신체 보호는 물론 인체생리반응을 원활하게 유지시켜 작업능률의 저하를 방지할 수 있는 보호복이 필요하다(Chung et al., 2006). 현재 조선업 작업장에서 주로 착용하는 용접 보호복은 가죽인데, 통기성이 좋지 못하며 우천 및 습기에 약해 수축이 심하고 장시간 착용시 피부질환을 유발하기도 한다(Bae et al., 2010). 또한 의복무게가 상당해(3,100 g) 작업자의 피로도를 높일 뿐 아니라 동작기능성과 작업 효율을 떨어뜨리는 원인이 된다(Bae & Kim, 2012). 용접 보호복은 무엇보다 고온의 열에 대하여 안정한 것은 물론, 작업자의 신체보호와 작업능률까지 고려할 수 있는 소재의 성능이 중요하다. 아울러 용접 보호복이 열에 안정한 소재로 만들어졌다고 해도 계속해서 고온의 열에 노출되면 직물 구조가 변형되는데, 작업 중 보호복이 찢기거나 구멍이 생기면 작업자에게 큰 피해를 주게 된다(Holcombe & Hoschke, 1986). 용접 공정은 작업 강도가 대단히 커서 직물이 과도한 압박과 신장을 받게 되는데, 이 때 열에 노출된 직물의 구조가 변형되어 물리적 특성들이 변하면 작은 압력에 의해서도 강성을 잃게 되어 보호복으로서의 기능을 발휘하지 못하게 된다(Ha et al., 2009).

따라서 본 연구에서는 현재 시중에 공급되는 보호복 소재 중 고온의 작업환경을 고려한 기능성 소재를 선택하여 성능 평가를 실시함으로써 조선업의 유해작업환경 대응을 위한 최적의 용접 보호복 개발의 기초자료를 제공하고자 한다. 이를 위하여 먼저 열중량 분석에 의한 소재의 열안정성을 검토한 후, 한계 불꽃 확산 속도를 측정하여 방염성을 평가하였다. 또한, 용융 금속 파편충격, 대류열과 복사열에 대한 방호 성능 및 접촉 냉온감을 비교함으로써 열전달 특성을 살펴보고, 공기 및 수분전달 특성을 검토하였다. 아울러 고온의 작업환경에 노출시 직물구조의 변형이 작업자에게 큰 피해를 줄 수 있으므로 소재의 역학적 성질과 무독성 여부를 평가함으로써 조선업 작업자들을 효과적으로 보호할 수 있는 용접 보호복 개발의 토대를 마련하고자 한다.

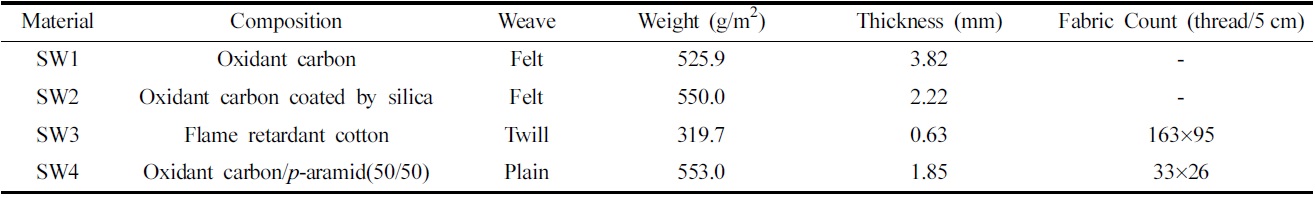

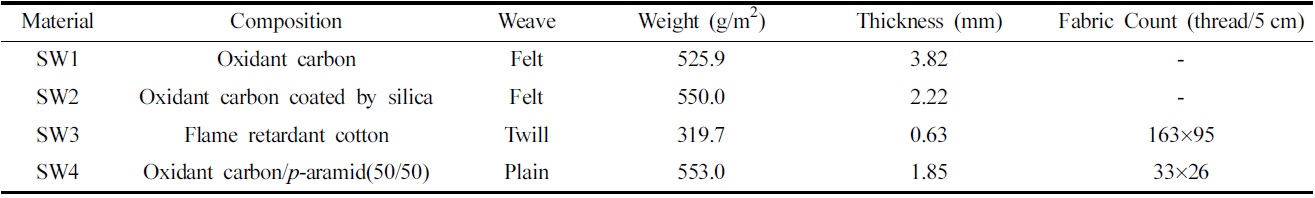

[Table 1.] Characteristics of protective clothing materials for welding

Characteristics of protective clothing materials for welding

고온의 작업환경을 고려하여 국내에서 시판되고 있는 용접 보호복 소재 4종을 선택하였으며, 각 시료의 구성 특성은 Table 1과 같다. SW1 소재는 Oxidant carbon의 미코팅 부직포로서 특수 아크릴 섬유를 탄화 가공한 내염화 섬유이며, SW2 소재는 실리카 코팅한 Oxidant carbon 부직포이다. SW3 소재는 능직의 방염면으로 다른 소재에 비하여 밀도가 조밀하며 두께가 비교적 얇은 편이다. SW4 소재는 Oxidant carbon에

열중량 분석(Thermogravimetric analysis): 시료의 열안정성을 살펴보기 위하여 열중량 분석기(SETSYS Evolution TGDTA 24)를 사용하였으며, 40~900℃까지 20℃/min의 승온 속도로 질소 분위기하에서 가열하여 시료에 가해지는 온도변화에 따른 중량 감소를 측정하였다.

한계 불꽃 확산 속도(Limited flame spread): KS K ISO 15025에 의해 시료를 수직으로 놓고 표면에서 점화를 위해 10초 동안 불꽃에 노출시켜 잔염 시간과 잔광 시간을 측정함으로써 한계 불꽃 확산 속도를 측정하여 방염성을 평가하였다. 이 때 잔염 시간은 점화원을 제거한 후 시료에 불꽃이 지속될 때까지의 시간을 말하며, 잔광 시간은 점화원을 제거한 후 어떤 불꽃도 일어나지 않고 시료가 빛을 내면서 지속적으로 연소하는 시간을 나타내었다.

용융 금속 파편 충격(Impact of spatter): KS K ISO 9150에 의하여 용융된 금속의 파편이 시료에 수직으로 떨어지며 시료 뒤의 센서 온도가 40K 상승할 때까지 적하된 금속 용융물의 방울 수로 나타내었다.

대류열 방호 성능(Thermal protective performance, TPP): 불꽃열에 대한 시료의 대류열 방호 성능을 측정하기 위하여 KS K ISO 9151에 준하여 FPT-30A(Daiei Kagaku Seiko Mfg. Co. Ltd., Japan)로 실험하였다. 고정된 시료의 아래쪽에 있는 불꽃으로부터 80 kW/m2의 열 플럭스 밀도로 시험하면 시료를 통과한 열이 꼭대기에 있는 열량계의 온도를 24±0.2℃ 올리는데 걸리는 시간(

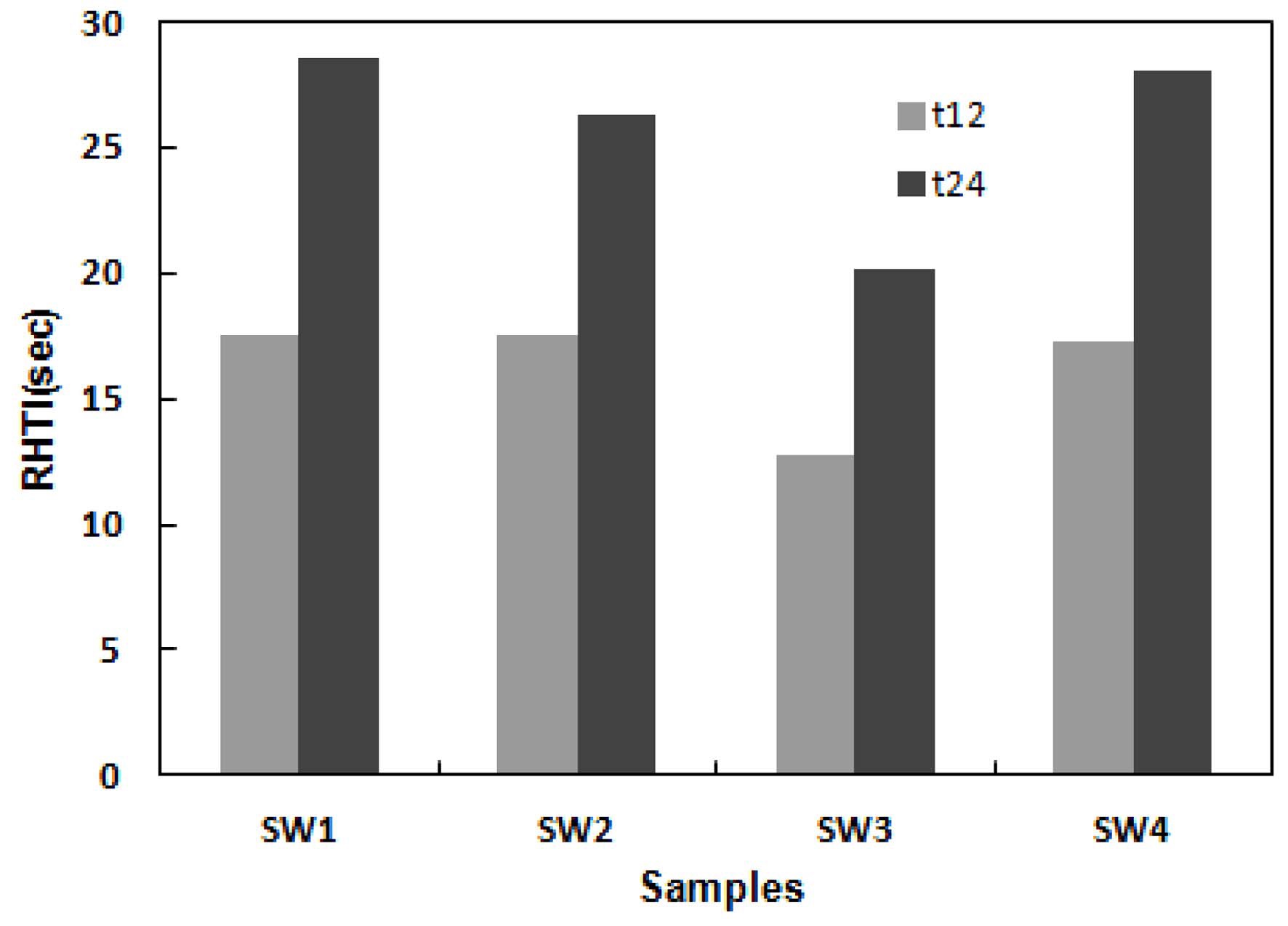

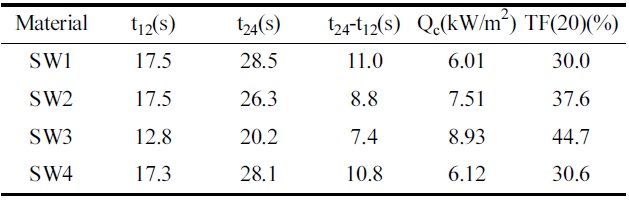

복사열 방호 성능(Radiant protective performance, RPP): 시료의 복사열 방호 성능을 측정하기 위하여 KS K ISO 6942에 준하여 실험하였다. 시료를 열량계 앞쪽에 고정시키고 복사열에 노출시킨 후 열량계 온도를 12±0.1℃와 24±0.2℃ 올리는데 걸리는 시간을 측정하여 각각 t12와 t24로 표시하고, 세 개 시험편의 t24 평균값을 구하여 복사열 전달 지수(RHTI, radiant heat transfer index)로 나타내었다.

여기서 입사열 플럭스 밀도(incident heat flux density, Q0)는 KS K ISO 6942에 의해 중간 수준인 20 kW/m2로 하여 실험하였고, 전달열 플럭스 밀도(transfer heat flux density, Qc)는 다음 식에 의해 구하였다.

이 경우, M : mass of the copper plate in kg

Cp : specific heat of copper (0.385 kJ/kg·℃)

A : area of the copper plate in

12/(t24-t12) : rate of rise of the calorimeter temperature in ℃/s, in the region between a 12℃ and a 24℃ rise

입사된 열과 복사열원에 노출된 시료를 통해 투과된 열의 비율을 나타내는 열전달 요인(heat transfer factor, TF)은 다음 식으로 산출하였다.

TF(%) = Qc/Q0 × 100

이 경우, Qc : transmitted heat flux density in kW/m2

Q0 : levels of incident heat flux density in kW/m2

접촉 냉온감(Warm/cool feeling, Qmax): 의복이 피부에 닿는 순간의 느낌을 나타내는 것으로써 시료와 10℃의 온도차가 있는 예열된 열판을 순간적으로 시료에 접촉한 후 떼어낸 뒤 열의 이동 정도를 수치화 한 것이며, KES-F7(Thermo Labo II, Kato Tech, Co., Ltd., Japan)을 사용하여 20±2℃, 65±5% RH의 항온항습실에서 실시하였다.

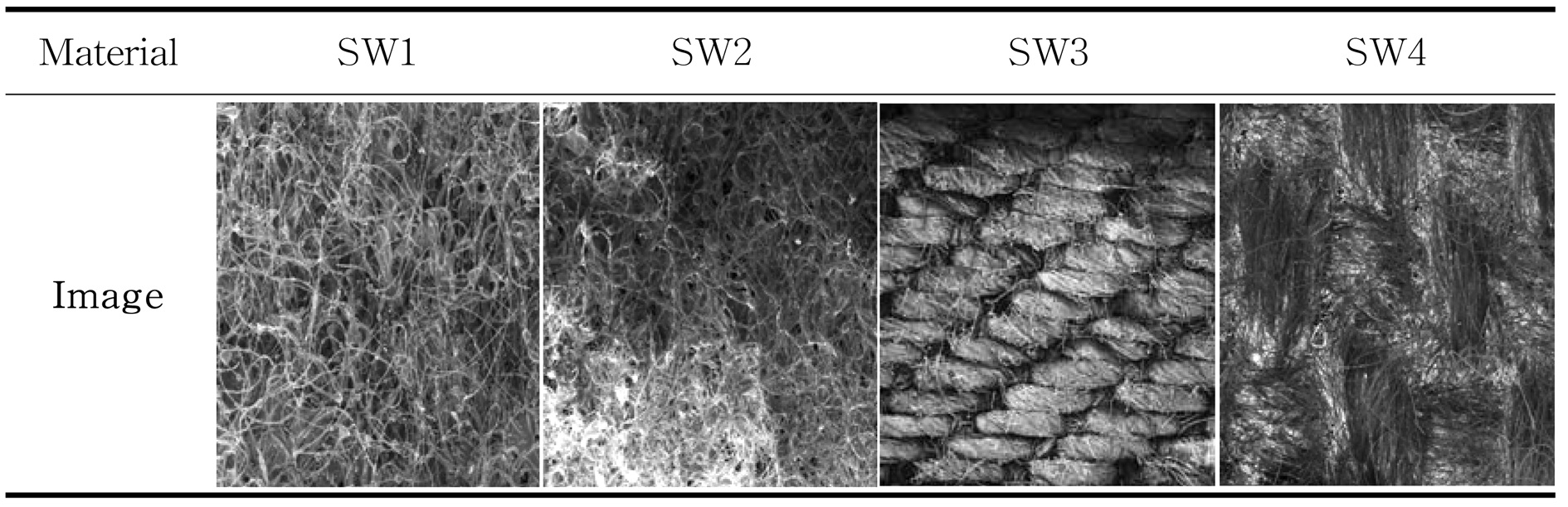

시료의 공기투과도는 KS K ISO 9237에 의해 프레지어 법으로 측정하였고, 수분전달 특성을 살펴보기 위하여 KS K 0594에 의거하여 워터법으로 투습도를 측정하였다. 이 때 시료의 투과 특성에 영향을 주는 표면 상태를 살펴보기 위하여 35배의 배율로 SEM(Scanning electron microscope, SEM/EDSJeol) 사진을 비교하였다.

용접 보호복으로서 최소 요구 성능 기준을 정해놓은 KS K ISO 11611(2010)의 산업 표준 규격에 부합하는지를 평가하기 위하여 인장강도는 KS K ISO 13934-1, 인열강도는 KS K ISO 13937-2에 의거하여 실험은 기계 방향(MD, mechanical direction)과 가로 방향(CD, cross direction)에 대해 측정하였다. 내마모성은 KS M ISO 5470-2, 봉합강도는 그래브법을 이용한 심 파단 최대 하중을 KS K ISO 13935-2에 의거하여 측정하였다.

세척에 의한 치수변화율은 KS K ISO 5077에 따라 측정하였고, 수성 추출액에 의한 pH 측정은 KS K ISO 3071에 의거하여 무독성 여부를 측정하였다.

고온의 용접 작업환경에 노출되는 직물은 기본적으로 열에 안정해야 하므로 열중량 분석에 의한 열안정성을 평가할 필요가 있다. 아울러 열에 노출된 직물의 변성에 영향을 주는 요인은 열 전달방식이나 노출 시간, 열 강도 등과 같은 열적 환경조건이다(Ha et al., 2009). 열 전달방식에 있어서 이전에는 불꽃에 대한 노출때문에 대류현상과 관련된 연구들(Barker & Lee, 1987; Shalev & Barker, 1983)이 많았으나, 실제 작업현장에서는 불꽃 등의 직접적인 요인보다 복사열 등에 의한 간접적인 피해가 더 크다고 알려져 있다(Yoo et al., 1999). 이에 본 실험에서는 불꽃 확산 속도와 용융 금속 파편에 대한 저항성을 측정함으로써 용접 보호복용 소재의 방염성을 살펴보고, TPP 및 RPP 시험을 실시하여 열 방호 성능을 비교하였으며, 보호복 착용시 쾌적감과 밀접한 관계가 있는 접촉 냉온감(Qmax)을 평가하였다.

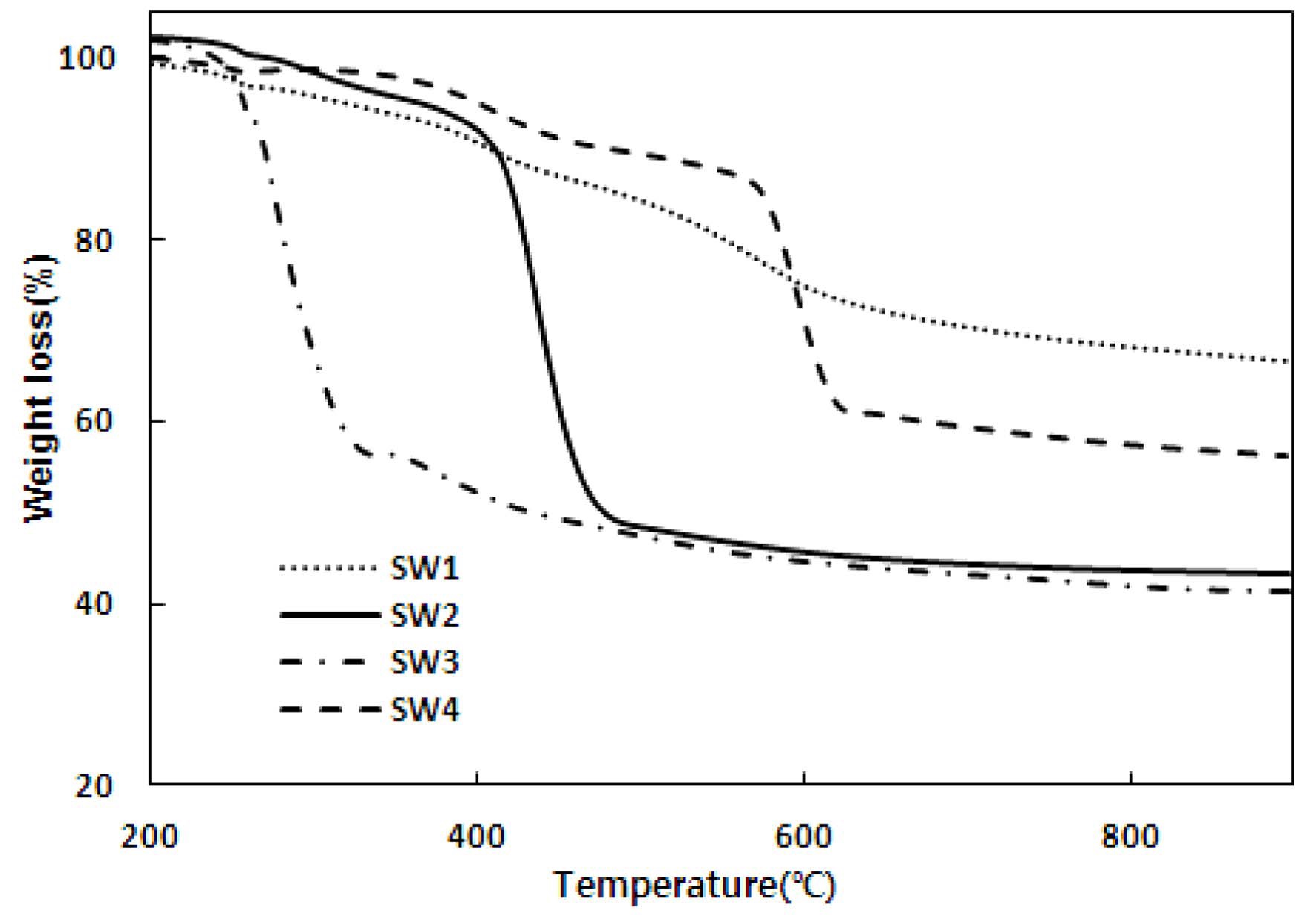

열중량 분석: 용접 보호복 소재로써 열에 대한 안정성을 살펴보기 위하여 열 중량 변화 곡선을 측정한 결과는 Fig. 1과 같다. 방염면인 SW3의 분해온도가 287.1℃로 가장 낮아 열분해가 가장 먼저 일어났으며, 최종 잔류량이 가장 적게 나타났다.

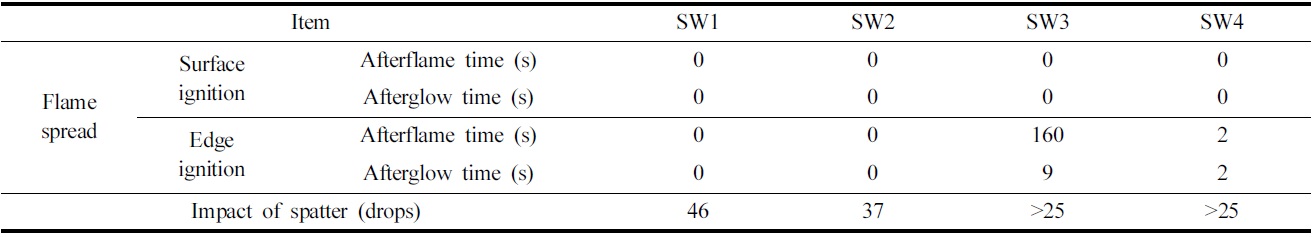

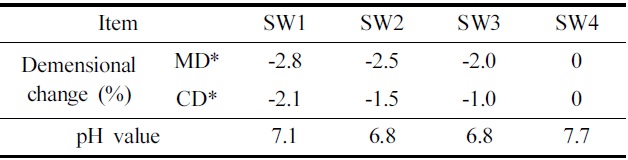

[Table 2.] Flammability of protective clothing materials for welding

Flammability of protective clothing materials for welding

실리카 코팅 Oxidant carbon 부직포인 SW2의 분해온도는 440.5℃였고, Oxidant carbon 부직포인 SW1는 556.8℃로서 코팅이 되지 않은 SW1보다 낮아 실리카 코팅이 열안정성에는 좋지 않은 영향을 미친 것으로 생각된다. Oxidant carbon/

한계 불꽃 확산 속도: 열과 불꽃에 직접 노출되는 용접 보호복으로서 기본 특성인 방염성을 평가하기 위해 KS K ISO 15025에 의거하여 시료의 표면 점화와 하단 점화시 한계 불꽃 확산 속도를 측정하여 방염성을 평가한 결과는 Table 2와 같다. 표면 점화시 시료의 종류와 관계없이 잔염시간과 잔광시간이 모두 0초로 나타났으며, 하단 점화시에는 SW3을 제외하고 다른 시료들의 잔염 및 잔광시간이 모두 2초 이하로 나타나 방염성이 우수한 것으로 판명되었다.

용접 작업은 열원에 의해 금속재료를 접합시키는 공정이므로 용융 금속 파편이 보호복의 직물 표면에 튀게 된다. 이에 대한 방호 성능을 살펴보기 위하여 시료 뒤편의 온도를 40K 올리는데 떨어진 금속 용융물의 방울수를 측정하였는데 용융 금속 파편에 의한 용접열에 대하여 직물보다 부직포가 더 우수하였고, SW1이 열에 가장 안정하여 방염성이 우수한 것으로 나타났다. KS K ISO 11611(2010)는 용접 및 관련 공정에서 사용하는 보호복에 대한 산업규격이다. 이에 의하면 금속 용융물이 소량 발생하는 용접 작업을 1 등급으로 분류하여 금속 용융물에 대한 안전 기준을 15방울을 정하고 있으며, 금속 용융물이 다량 발생하는 용접 작업은 2 등급으로 분류하여 안전 기준을 25방울로 규정하고 있는데, 본 실험에서 사용된 시료는 모두 금속 용융물이 다량 발생하는 2 등급의 용접 작업까지도 용융 금속 파편의 충격에 안전한 것으로 나타났다.

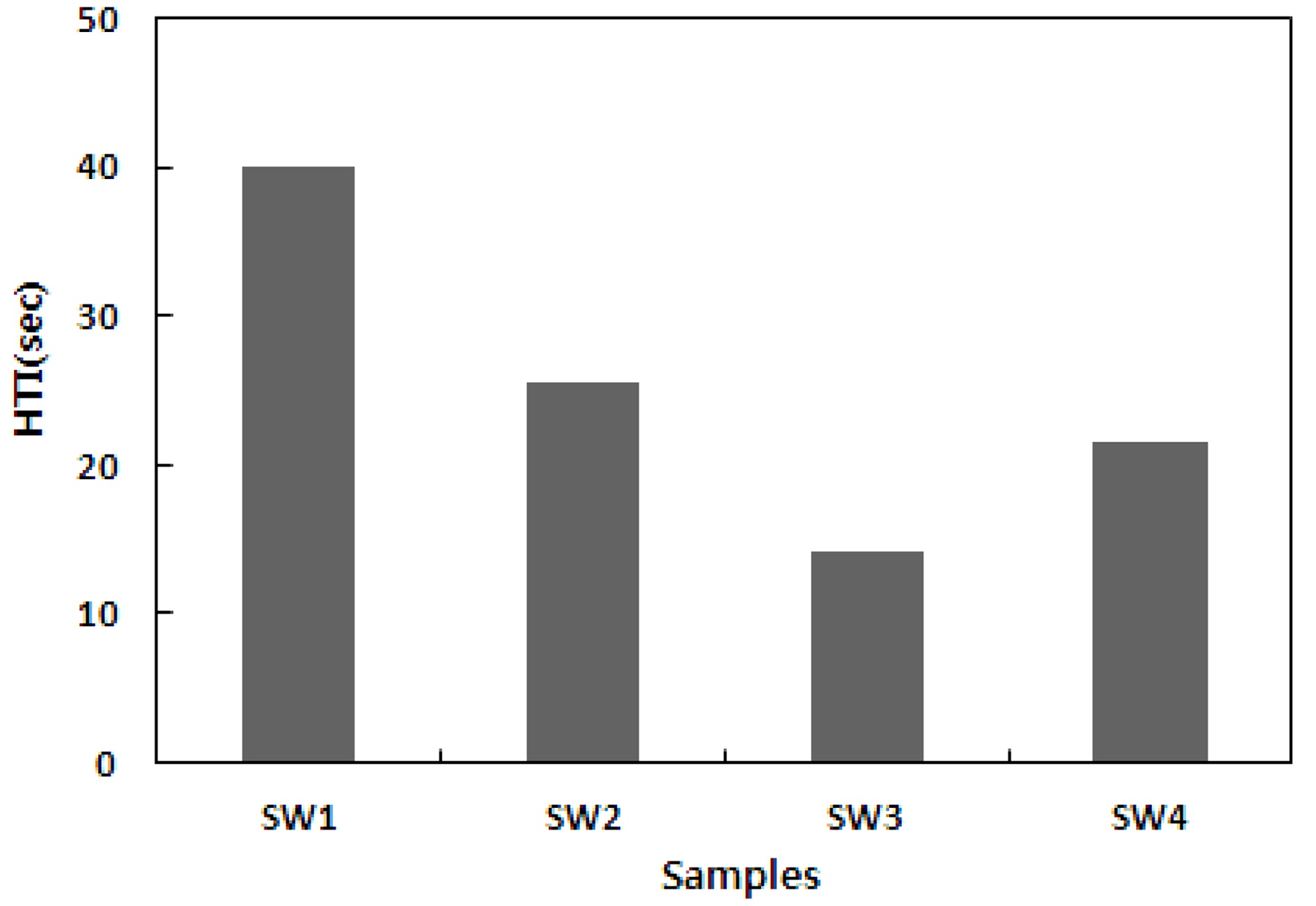

대류열 방호 성능: 시료의 열 방호 성능을 비교하기 위하여 불꽃에서 열이 전달되는 대류열 방호 성능을 살펴보았다. 이것은 열이 전달되는 것을 지연시키는 성능에 대하여 등급을 정하는 것으로 열전달 지수(heat transfer index, HTI)로 나타낸다. Fig. 2는 열량계의 온도를 24±0.2℃ 올리는데 소요되는 시간(

열전달에 대한 저항성이 커져 TPP가 우수한 것으로 보인다. SW2는 실리카 코팅으로 섬유간 공기가 줄어들었고 코팅제로 인한 열전달의 증가로 SW1보다 HTI 값이 더 작게 나타난 것으로 생각된다. 결국 두께가 두꺼우면 머무르는 공기층이 많아질수록 열전달에 대한 저항성이 증가하고, 함유된 수분이 증발하면서 투과된 열량이 기화열로 손실되어 열통과를 지연시키게 되므로 열 방호 성능이 우수해지게 된다(Shin et al., 2006).

보호복에 대하여 열/불꽃에 대한 최소한의 요구 성능을 규정한 KS K ISO 11612(2011)에 의하면 보호복의 대류열 방호에 대한 요구 성능을 3등급(B1, B2, B3)으로 분류하고 있다. 여기서 열량계의 온도를 24±0.2℃ 올리는데 소요되는 시간(

복사열 방호 성능: 보호복에 대한 이전 연구들(Barker & Lee, 1987; Shalev & Barker, 1983)은 현장에서의 불꽃에 대한 노출 때문에 대류현상과 관련된 연구들이 많았으나, 실제 작업현장에서 작업자에게 영향을 주는 것은 불꽃 등의 직접적인

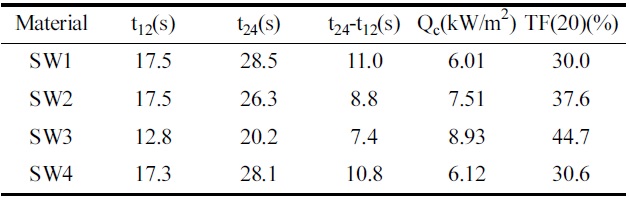

요인에 의한 피해보다 복사열 등에 의한 간접적인 피해가 더 크다고 알려져 있다(Yoo et al., 1999). 따라서 시료의 복사열 전달 성능을 살펴보기 위해 입사열 플럭스 밀도(Qc)를 20 kW/m2로 하여 열량계의 온도를 12±0.1℃와 24±0.2℃ 올리는데 걸리는 시간을 t12(s), t24(s)로 표시하고, 세 시험편의 t24 평균값을 복사열 전달 지수(radiant heat transfer index, RHTI)로 나타낸 것이 Fig. 3이다. 실험결과, SW1의 RHTI 값이 28.5s로 가장 컸으며, SW3이 20.2s로 가장 작았다. 이는 두께가 두꺼운 부직포의 경우 공기층으로 인하여 복사열 차단 성능이 더 우수하기 때문이며, SW3은 조밀하면서 두께도 얇아 공기층이 적기 때문에 RHTI 값이 낮은 것으로 생각된다.

실리카 코팅 Oxidant carbon 부직포(SW2)와 Oxidant carbon/

[Table 3.] Radiant heat transfer factor of protective clothing materials for welding

Radiant heat transfer factor of protective clothing materials for welding

이에 의하면 t24-t12(s) 값이 작을수록 TF 값이 증가하는 경향을 나타내었는데, 이것은 일정 온도가 올라가는데 시간이 짧아지면서 전달되는 복사열의 비율이 증가하는 것을 의미한다. 복사열 전달 지수인 RHTI 값은 SW1(28.5s)>SW4(28.1s)>SW2(26.6s)>SW3(20.2s)의 순으로 나타났으며, 서로 역상관의 관계가 있는 TF 값은 SW3(44.7%)>SW2(37.6%)>SW4(30.6%)>SW1(30.0%)의 순으로 나타나 RHTI 값이 클수록 TF 값이 작아져 복사열 방호 성능이 우수함을 나타내고 있다.

KS K ISO 11612(2011)에 의하면 보호복의 복사열 방호에 대한 요구 성능을 4등급으로 분류하고 있는데 RHTI(t24) 값의 범위가 C1 등급은 7.0s~20.0s, C2 등급은 20.0s~50.0s, C3 등급은 50.0s~95.0s, C4 등급은 95.0s 이상이다. 복사열로부터 보호 기능을 가지는 의복은 최소 요구 성능이 C1 등급을 만족시켜야 한다고 규정하고 있다. 이는 RHTI 값이 최소 7.0s 이상, 최대 20.0s 미만의 범위에 해당하는 것으로 본 실험에서 사용한 시료는 모두 이 범위를 초과하여 C2등급에 해당되므로 보호복으로서 복사열에 대한 차단 효과는 모두 우수한 것으로 판명되었다.

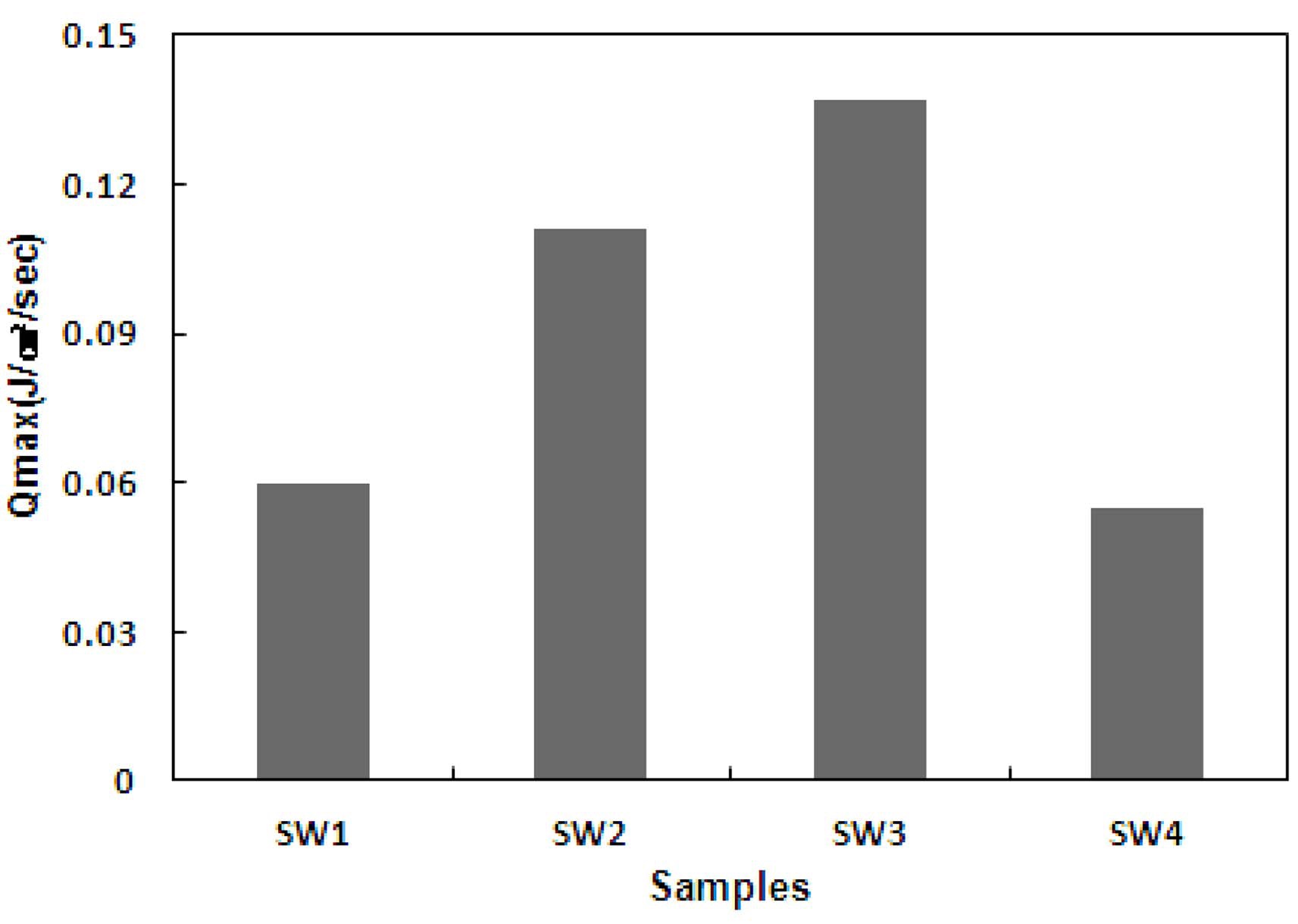

접촉 냉온감: 접촉 냉온감은 의복의 쾌적감에 영향을 주는 인자로서 이를 감지하는 말초신경이 대부분 피부에 분포하고 있다(Ha et al., 2009). 따라서 의복이 피부에 접촉시 순간적인 느낌을 나타내기 위하여 열원판을 순간 접촉 후 열의 이동 정도를 수치화한 Qmax 값을 측정하였는데, 그 값이 클수록 냉감이 큰 것이다. Fig. 4에 의하면 SW3의 Qmax 값이 0.137 J/cm2/s로서 가장 크게 나타나 냉감이 크고 SW1(0.060 J/cm2/s)과 SW4(0.055 J/cm2/s)의 냉감이 작은 것으로 나타났다. SW3는 SW4에 비하여 실이 가늘며 밀도가 큰 시료로써 측정장치의 열원판과 직물간의 접촉면적이 커지므로(Lee et al., 1998) 열이 빠르게 이동된 것으로 생각된다. 그리고 미코팅 부직포인 SW1에 비하여 실리카 코팅 부직포인 SW2의 Qmax 값이 0.111 J/cm2/s로서 크게 나타났는데, 이는 미코팅 부직포에 비하여 코팅 부직포의 교차점이 보다 규칙적이 되면서 순간적으로 열이 빠르게 이동하였기 때문이다(Ha et al., 2009).

고온의 환경에 노출되는 의복의 쾌적성에 영향을 주는 요인은 열전달 특성과 함께 의복의 수분전달 특성이다(Mieck et al., 1995). 여기에는 표면구조적 특성이 영향을 미칠 것으로 생각되어 SEM 사진을 비교한 결과는 Fig. 5와 같다. SW1은 Oxidant carbon 부직포로서 섬유 집합체의 형태를 보이고 있으며, SW2는 실리카 코팅한 Oxidant carbon 부직포로서 섬유집합체 표면에 코팅제의 흔적이 나타났다. SW3는 방염면으로써 능직의 직물구조를 가진 조밀한 시료로 보이며, SW4는 평직의 아라미드 혼방 직물로서 SW3에 비하여 성근 직물구조를 보이고 있다.

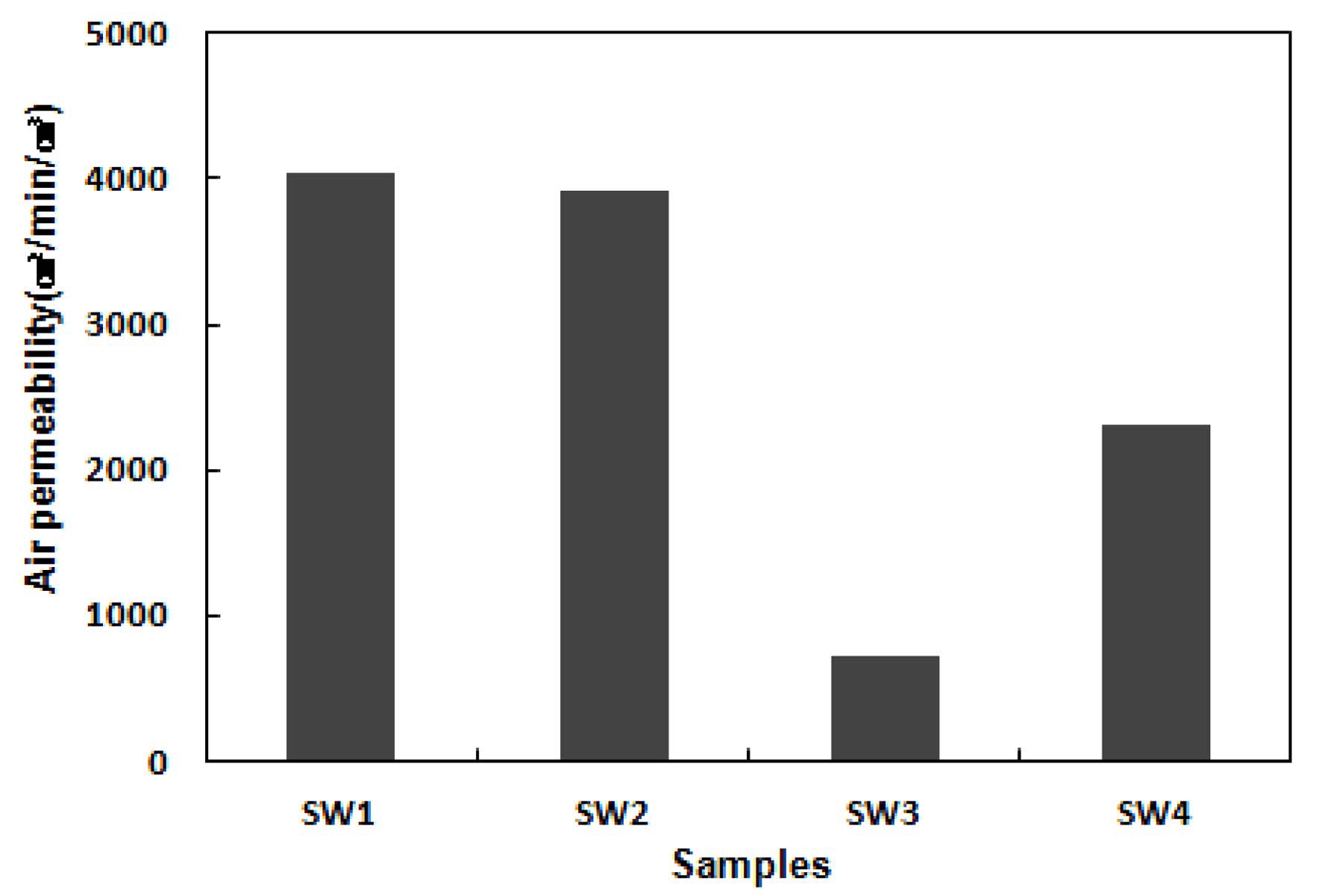

Fig. 6은 표면구조가 다른 시료를 통과하는 공기의 양을 살펴보기 위하여 공기투과도를 측정하였다. 직물에 비하여 부직포의 공기투과도가 컸으며, 부직포의 공기투과도는 코팅한 SW2가 3,908(cm2/min/cm2)이며, 코팅하지 않은 SW1이 4,036(cm2/min/cm2)로서 실리카 코팅으로 인하여 공기투과도의 저하가 크지 않은 것으로 생각된다. 이는 코팅된 실리카 수지가 섬유 집합체인 부직포의 기공을 막지 않은 것으로 보인다. 직물의 경우 밀도가 조밀한 SW3는 730.2(cm2/min/cm2)이며, 밀도가 작은 SW4의 공기투과도는 2,317.8(cm2/min/cm2)로서 더 좋게 나타나 SW4가 쾌적성 측면에서 우수할 것으로 생각되었다.

용접 작업자들은 고열 환경으로 인하여 과도하게 땀을 흘리게 되고, 의복내 습도가 높아지면 쾌적성의 저하는 물론, 움직임조차 제약을 받게 되므로 작업효율이 떨어지게 된다. 뿐만 아니라 섬유 내에 수분이 존재하면 뜨거운 물체와 접촉시열 투과로 인하여 화상의 위험이 커진다(Jeong & An, 1999). 더구나

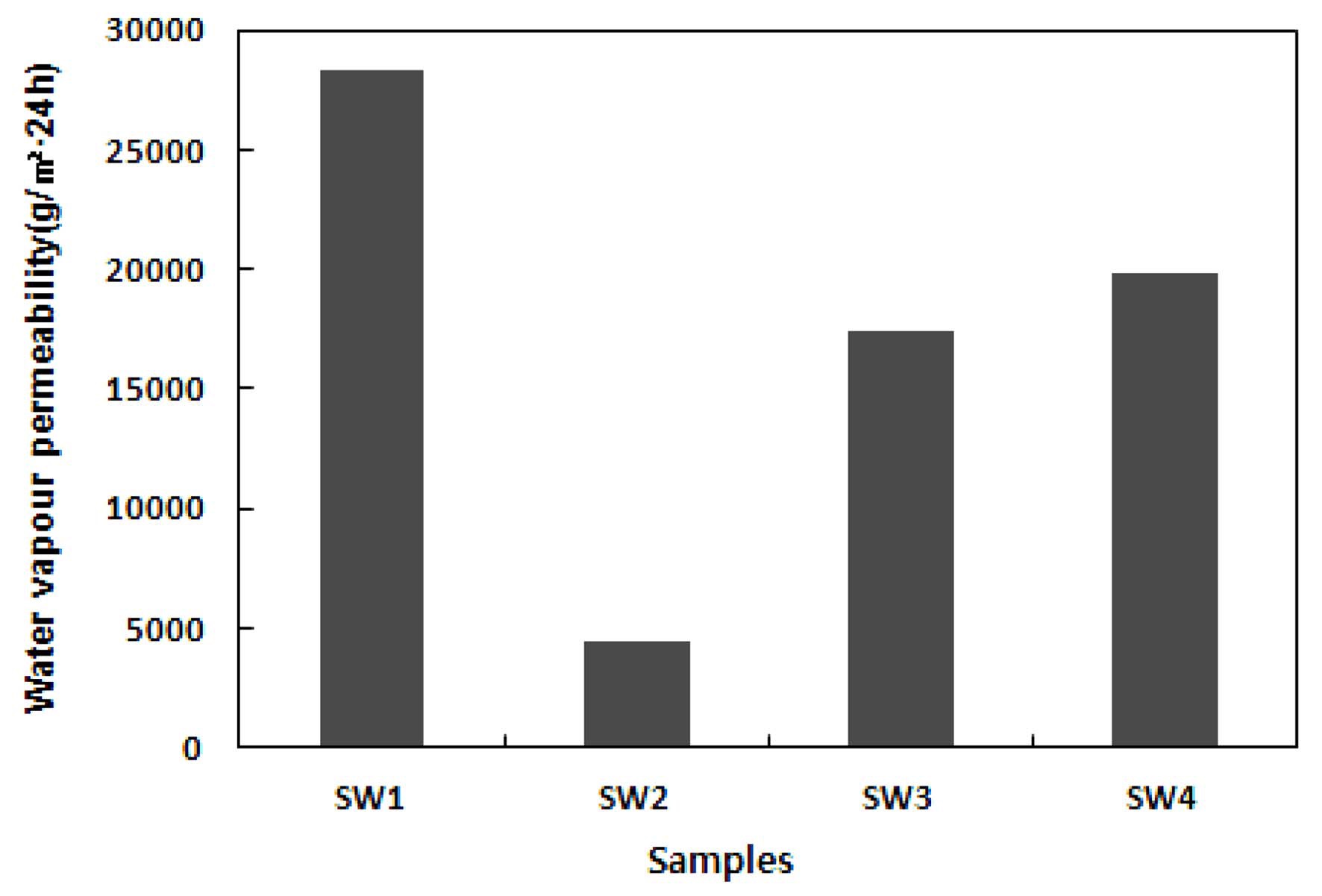

섬유에 전도나 복사열이 가해지면 수분이 빠르게 가열되므로 작업자는 화상을 입게 된다. 일반적으로 용접 작업자들이 착용하는 보호복내에 수분을 많이 함유하게 되므로 실제 작업 상황에서는 보호복의 수분전달 특성이 매우 중요하다(Jeong & An, 1999; Ross, 1977). 이를 비교하기 위하여 투습도를 측정하였다. Fig. 7에 의하면 미코팅 부직포 SW1과 코팅 부직포 SW2의 투습도 차이가 많았는데, 이는 실리카 코팅제로 인하여 섬유 사이의 공간이 막혀서 수분전달이 어려워진 것으로 생각된다. 투습도는 공기투과도 이외에 섬유 자체의 흡습성이 작용하므로 흡습성이 좋은 직물이 투습도가 높다(Plante et al., 1995). SW3의 경우 밀도가 조밀하여 시료중 공기투과도가 가장 낮았으나, 면섬유의 친수성으로 인하여 공기투과도 보다는 투습도가 향상된 것으로 생각된다. 하지만 성근 SW4의 투습도 (19,896 g/m2·24h)가 SW3의 투습도(17,448 g/m2·24h)보다 높게 나타났으므로 투습도는 섬유의 화학적 조성과 함께 직물 구조가 상호작용하여 나타나는 특성으로 생각된다. SW2의 경우 투습도가 좋지 않았으나(4,440 g/m2·24h), SW2의 공기투과도 (3,908 cm2/min/cm2)가 미코팅 시료인 SW1의 공기투과도 (4,036 cm2/min/cm2)와 비슷하여 보호복의 쾌적성에는 영향을 미치지 않을 것으로 생각된다.

용접 보호복이 열에 안정한 소재로 만들어졌다고 해도 계속해서 고온의 열에 노출되면 직물 구조가 변형되는데, 작업 중 보호복이 찢기거나 구멍이 생기면 작업자에게 큰 피해를 주게 된다(Holcombe & Hoschke, 1986). 이는 외부로부터의 열이 직물을 통해 전달되는데 직물이 손상되면 열전달이 크게 달라지기 때문이며, 작업자의 생명과도 직결되는 것이므로 보호복의 역학적 성질은 매우 중요하다(Shin et al., 2006). 용접 작업은 강도가 대단히 커서 직물이 과도한 압박과 신장을 받게 된다. 이 때 열에 노출된 직물의 구조가 변형되어 물리적 특성들이 변하면 작은 압력에 의해서도 강성을 잃게 되어 보호복으로서의 기능을 발휘하지 못하게 된다(Ha et al., 2009). 따라서 시료의 인장강도와

인열강도를 측정하여 역학적 성질을 비교하였다.

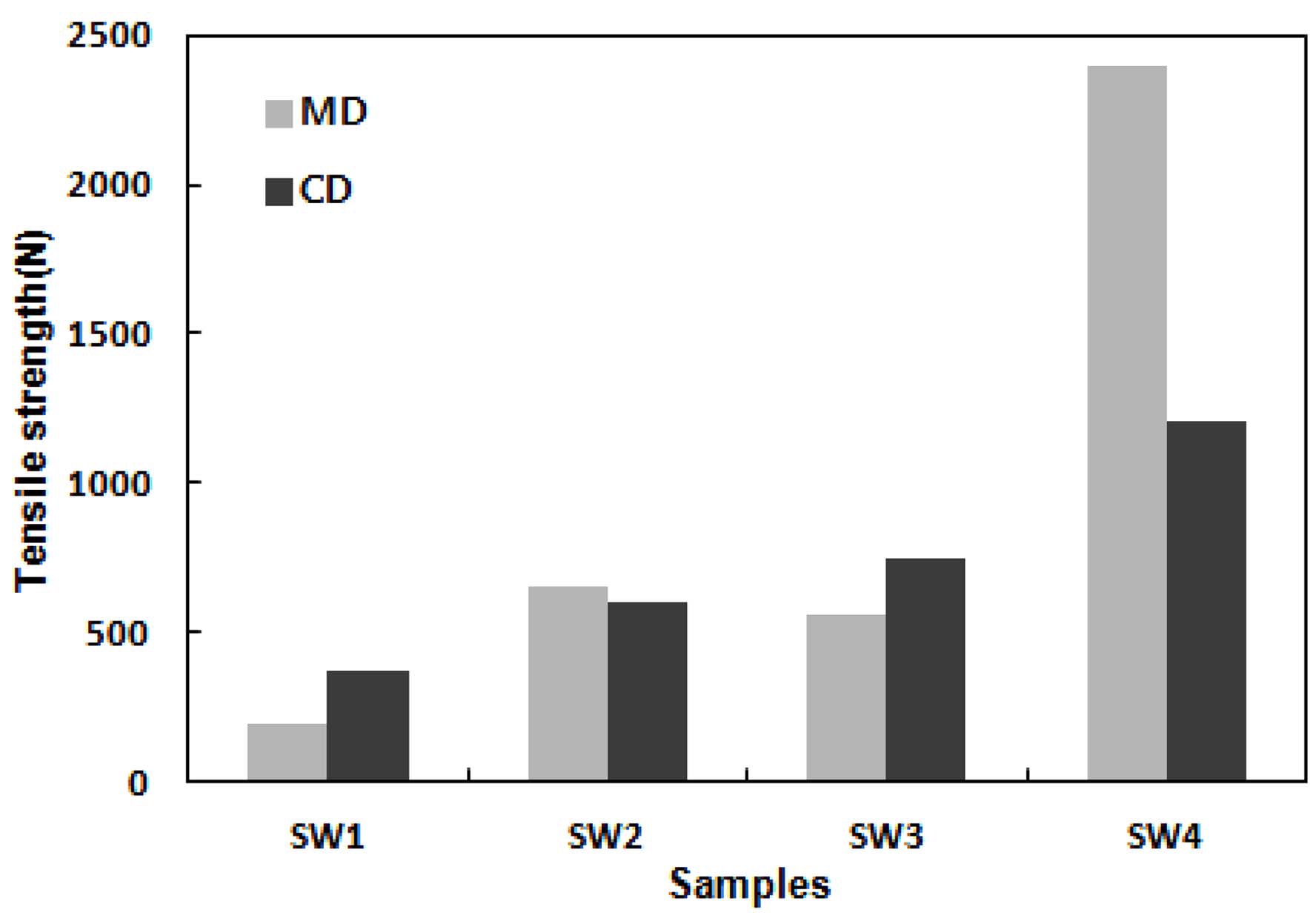

Fig. 8은 인장강도를 나타낸 것으로 MD는 인장시험기의 기계 방향쪽 강도를 나타내고, CD는 가로 방향쪽의 강도를 나타낸다. 파라계 아라미드가 혼방된 SW4의 평균 인장강도는 1800.5 N으로서 가장 크게 나타났고, 다음 방염직물(650 N)과 코팅 부직포(626.5 N)가 비슷한 인장강도를 나타내었다. 미코팅 부직포의 인장강도가 가장 약하였는데(280 N), KS K ISO 11612(2011)에 의하면 직물의 인장강도는 양방향 모두 최소 300 N 이상이어야 된다고 규정하고 있어 SW1은 용접 보호복 소재로써 적합하지 않은 것으로 판명되었다.

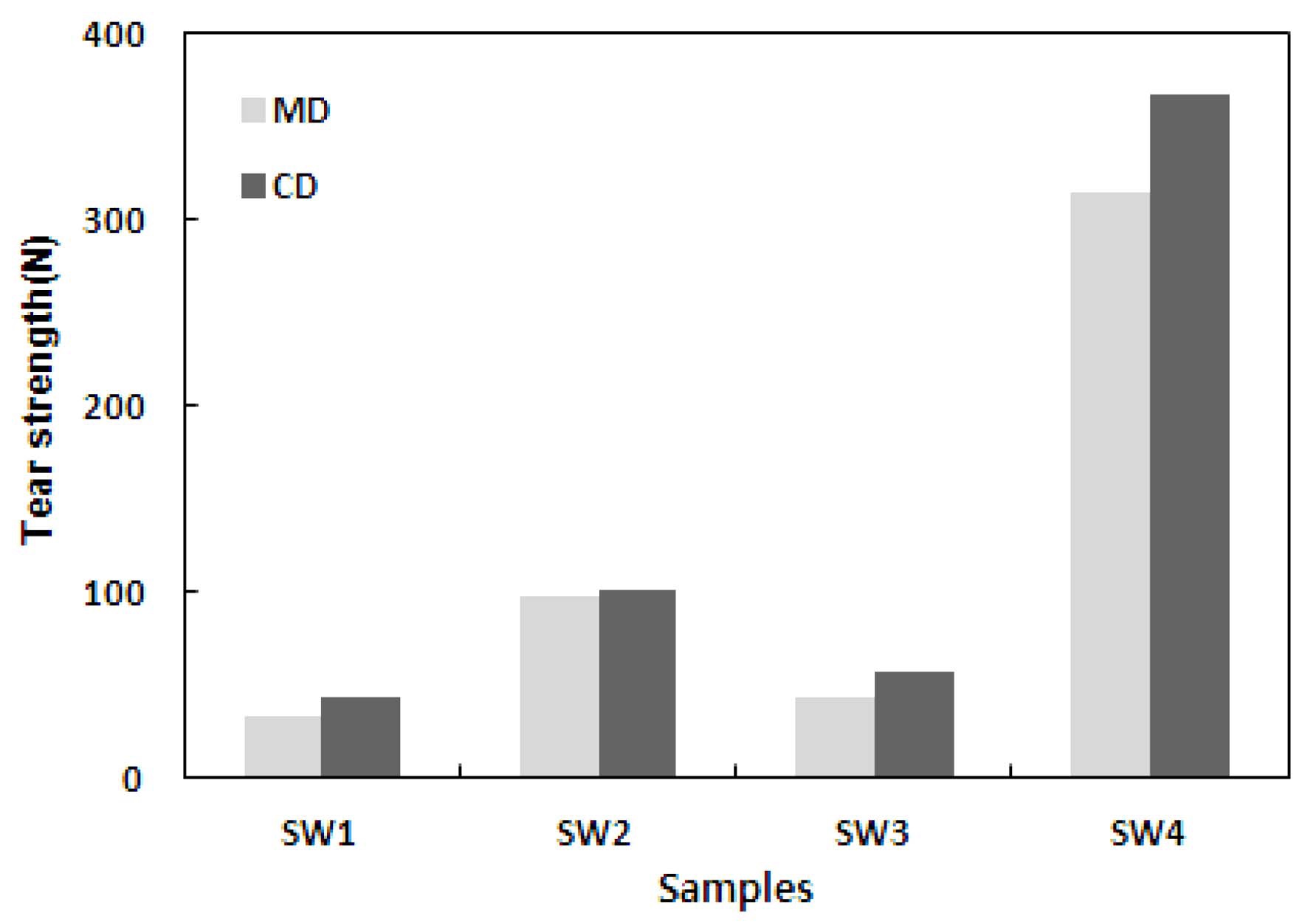

Fig. 9는 인열강도를 나타낸 것으로 시료의 종류에 관계없이 기계 방향보다는 가로 방향의 인열강도가 큰 것으로 나타났다. 시료별 평균 인열강도는 SW4(340.0 N)>SW2(99.8 N)>SW3(51.0 N)>SW1(38.5 N)이었다. 코팅 부직포인 SW2는 미코팅 부직포 SW1에 비하여 인장강도는 물론 인열강도도 좋은 것으로 나타났는데, 이는 실리카 코팅으로 인하여 인열에 대한 저항성이 커진 것으로 생각된다. 직물 시료의 경우 방염면인 SW3의 인열강도가 좋지 않았는데, 이는 치밀한 조직때문으로 생각되며, 역시 파라계 아라미드 혼방 섬유인 SW4의 인열강도가 가장

우수하였다. 한편, KS K ISO 11612(2011)의 요구 성능에 의하면 용접 보호복의 인열강도가 최소 15 N 이상이어야 하는데, 본 실험에 사용된 시료들은 모두 인열강도의 요구 성능 수준에 부합한 것으로 나타났다.

고온의 작업환경에서 일하는 용접 작업자의 경우 작업 중 보호복의 소재 자체가 약하여 찢기거나 구멍이 나서 고열과 불꽃에 의한 피해가 우려되며, 쪼그리거나 뒤틀린 자세에서 용접 작업도중 솔기가 튿어지면 그 사이로 스패터 같은 금속 용융물의 피해를 직접 받게 되어 화상을 입게 되는 원인이 된다. 또한 작업 공간이 크고 구조물도 거대하므로 용접 작업자가 움직이면 선체 구조물이나 바닥과의 마찰이 큰 편이므로 소재의 봉합강도와 내마모성이 매우 중요하다. 이를 살펴보기 위하여 내마모성을 비교하였으며, 봉합강도는 그래브법에 의한 심 파단 최대 하중을 측정하여 내구성을 평가한 결과는 Fig. 10과 같다. 이에 의하면 부직포에 비하여 직물의 내마모성이 우수하였으며, 특히 아라미드 혼방섬유인 SW4의 마모강도(18,000cycles)가 상당히 우수한 것으로 나타났다. 그리고 인장강도에서 부적합 판명된 SW1의 마모강도가 1,000cycles 이하로서 내마모성도 좋지 않은 것으로 나타났다.

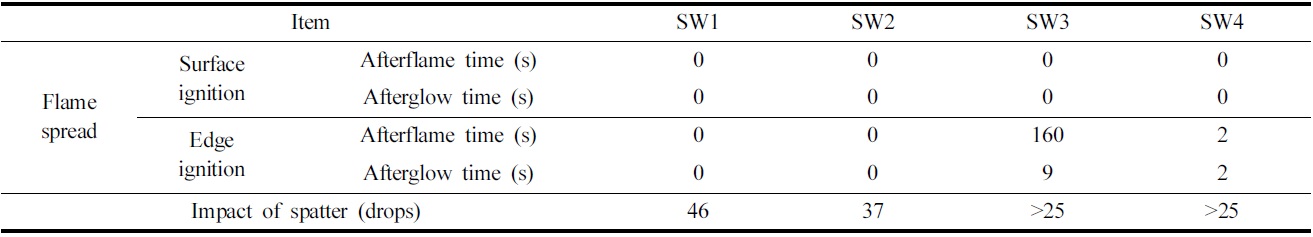

[Table 4.] Mechanical properties of protective clothing materials for welding

Mechanical properties of protective clothing materials for welding

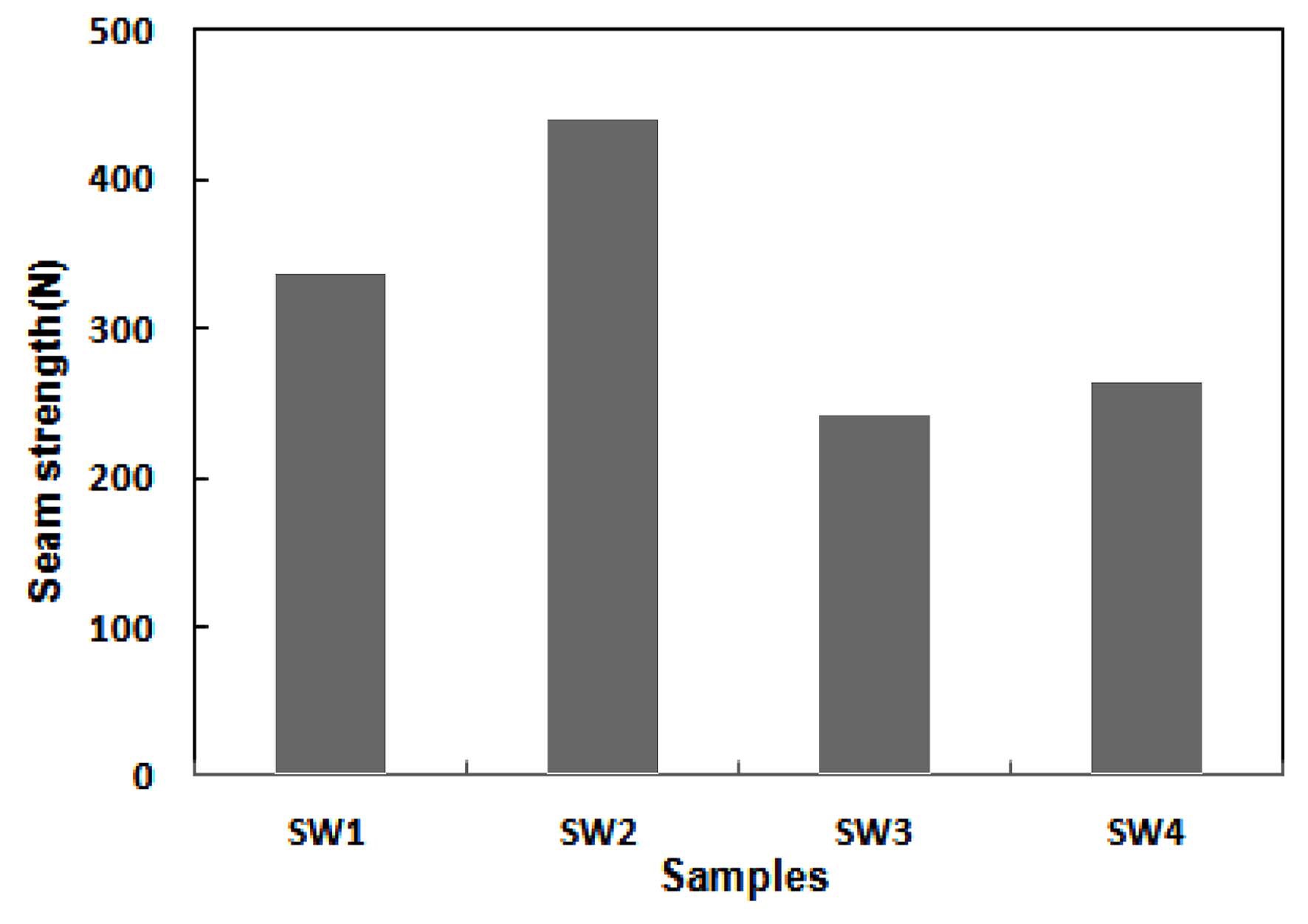

Fig. 11은 시료의 봉합강도를 나타낸 것으로 SW2(440 N)>SW1(337 N)>SW4(264 N)>SW3(243 N) 순으로 나타났다. 조선소의 용접 작업은 공정의 작업강도가 매우 큰 편이며, 선체 구조가 복잡하고 작업환경의 유해도가 큰 편이므로 작업과정 중 보호복의 솔기 부분이 손상되면 작업자에게 직접 피해를 줄 수 있으므로 솔기의 봉합강도가 중요하다. KS K ISO 11612 (2011)에 의하면 열/불꽃에 대한 보호복의 봉합 강도 요구 성능이 최소 225 N 이상이어야 하는데, 본 실험에 사용된 시료들의 평균 봉합 강도는 모두 그 이상으로 나타나 최소 요구 성능을 충족하는 것으로 판명되었다. 전반적으로 직물에 비하여 부직포의 봉합강도가 컸으며, 실리카 코팅 부직포의 봉합강도가 가장 큰 것으로 나타났다.

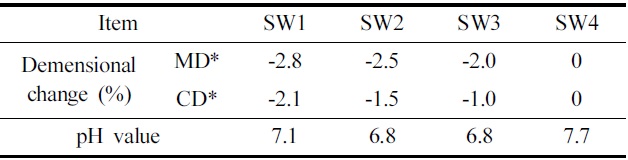

기존 가죽 보호복의 문제점 중 하나는 세척이 불가능하다는 것이다. 가죽 보호복은 고온의 작업환경으로 발생하는 땀에 의해 경화되고 뻣뻣해지면서 무거워짐에 따라 작업자에게 주는 피로도가 큰 편이었다. 본 실험에 사용된 시료들은 모두 세척이 가능하므로 관리가 용이해진 편이지만 세척에 따른 치수안정성 여부를 살펴 볼 필요가 있다. Table 4에 의하면 아라미드 혼방 섬유인 SW4를 제외하고 약간의 치수변화가 있었으며, 직물보다 부직포의 치수변화율이 조금 크게 나타났다. 그러나 KS K ISO 11612(2011)의 치수변화율 요구 성능은 ±3%를 넘지 않아야 하므로 시료 모두 열/불꽃 보호복의 요구 성능에 적합한 것으로 판명되었다. 한편, 보호복 소재가 가죽이면 Cr(VI) 함량 측정이 필요하지만 여기서는 모두 섬유이므로 수성 추출액에 의한 pH 값을 측정하여 유해성 여부를 비교하였다. KS K ISO 11611(2010)에는 pH 값이 3.5~9.5 이면 착용자에게 유해한 영향을 미치지 않는 것으로 규정하고 있는데 모든 시료에서 7 내외의 pH 값을 보였으므로 모든 시료가 독성이 없는 것으로 판명되었다.

조선업의 선박 건조 과정에서 필수적인 공정이지만 작업환경이 매우 열악한 용접 공정의 유해작업환경 대응을 위한 산업용 보호복을 개발하기 위하여 선별한 기능성 소재의 성능 평가를 실시하였다. 소재는 고온의 작업환경을 고려하여 선택하였으며, 열전달 및 수분전달 특성과 역학적 성질 등의 물리적 특성을 평가한 결과는 다음과 같다.

열전달 특성에서 불꽃 확산 속도 및 용융 금속 파편에 의한 방염성과 대류열 방호 성능은 Oxidant carbon(SW1)>Oxidant carbon coated by silica(SW2)>Oxidant carbon/

소재별 인장강도 및 인열강도는 SW4>SW2>SW3>SW1 순으로 나타나 파라계 아라미드 혼방 섬유인 SW4의 역학적 성질이 가장 우수하였다. 반면, SW1의 경우 열/불꽃 보호복에 대하여 규정한 인장강도 최소 요구 성능에 미치지 못하였으며 내마모성도 좋지 않아 용접 보호복 소재로써 부적합한 것으로 판명되었다. 또한 봉합강도와 치수변화율은 KS K ISO 11612 (2011)의 최소 요구 성능을 모두 충족하였으며, 모든 시료는 유해하지 않은 것으로 판명되었다

이상의 실험 결과, 용접 보호복 소재로서 적합한 섬유는 실리카 코팅한 Oxidant carbon 부직포(SW2)와 Oxidant carbon/