인조 스웨이드는 극세섬유로 제직 또는 제편하여 무지염색한 후 기모하거나, 기모한 후 염색하여 제조한다. 이후 표면에 반발력과 유연성, 형태안정성 등 태 개량의 목적으로 폴리우레탄수지를 코팅하고 버핑가공 하는 등 천연 스웨이드와 유사한 표면을 부여하기 위하여 다단계 공정을 거치며, 이때 다양한 표면 변화를 부여한다(Kim & Park, 2006; Shin & Kim, 2000). Roh and Oh(2012)는 의류용 인조 스웨이드는 포근하고 표면이 매끄러울수록 선호도가 증가한다고 하였으며, 이는 인조 스웨이드의 표면특성이 선호도와 직접적인 영향을 미치고 있음을 보여준다.

직물의 가치를 판단하는 여러 요소 중에서 피부와 접촉하여 느끼는 질감은 쾌적감과 관련하여 매우 중요한 역할을 한다. 직물은 다양한 소재의 실을 서로 엮어 구성하는 복잡한 구조로, 직물의 표면 형태와 성질은 질감과 직접적인 관계를 갖는다(Kwon et al., 2003). 이런 관계를 설명하기 위하여 표면특성을 객관적으로 측정하기 위한 많은 연구들이 진행되고 있다(Kwon & Kwon, 2009; Shim & McCullough, 2008). 가장 일반적으로 보급되어 있는 KES-FB4는 피아노 와이어를 이용하여 직물의 표면에 일정한 압력을 가하여 누른 상태에서 직물을 이동시켜 표면 거칠기를 측정하는 접촉식 방법이다(Kawabata, 1980). 이 측정법으로 실 및 직물 구조에 의해 직물 표면에 나타나는 요철은 측정 가능하지만, 직물 표면에 가해지는 압력으로 인하여 표면섬유에 대한 정량적인 정보를 제공하기 어려운 한계가 있다(Kwon, 2000).

이에 접촉식 측정법의 한계를 극복하고 표면 거칠기를 정량화하기 위한 연구들이 진행되어 왔다. Ramgulam et al.(1993)은 비접촉식 레이저 센서를 이용하여 표면 거칠기와 접촉식 방법과의 결과를 비교하였으며, Bueno et al.(1997, 1999)은 비접촉식 optical multidirectional roughness meter를 이용하여 sanding과 raising에 의한 표면변화를 분석하였고, Kwon(2000)은 직물의

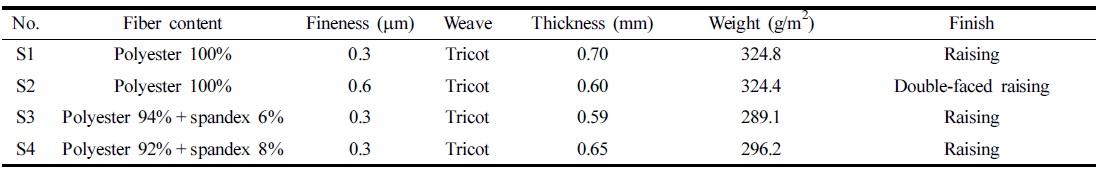

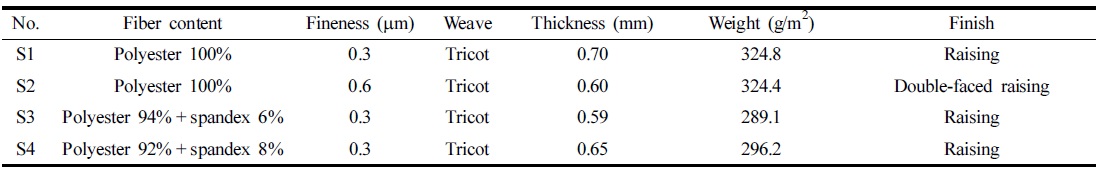

[Table 1.] Characteristics of artificial suedes

Characteristics of artificial suedes

잔털량과 잔털수의 측정과 비접촉 표면 거칠기의 Fast fourier transform(FFT)분석을 통하여 정량적인 수치로 계산하였다. 또한 Image analysis를 이용하여 Wood and Hodgson (1989)은 카펫의 텍스쳐를 평가하였으며, Hsi et al.(1998)은 pilling의 특징을 분석하였다. 이와 같이 비접촉식 측정 방법은 압력에 민감한 표면 섬유를 변형시키지 않고, 효율적으로 측정하는데 사용되고 있다. 이 중 image analysis는 해상도에 의존하기 때문에 웨이블릿 기법을 사용하여 신호 해석 또는 신호압축의 효율성을 향상시키거나, 객체검출과 데이터 필터링 등을 추가로 실시하여 보완하고 있다(Jasper & Potlapalli, 1995).

인조 스웨이드는 극세사를 사용하여 일반 직물보다 다단계 표면 가공을 거치기 때문에, 가공기법에 따라 다양한 표면을 지니며 일반직물과 다른 마찰거동을 나타낸다. 특히 극세사로 구성된 직물 및 편물은 표면섬유의 섬세함과 부드러움으로 인하여 손이나 측정기의 마찰자로 누르거나 움직이면 쉽게 변형되고 원상으로 회복되지 않아 마치 글씨를 쓴 것과 같은 효과를 갖게 한다. 이러한 특징으로 인하여 접촉감각을 예측하는 신뢰성 있는 결과를 제시하는 것이 어렵다. 이를 해결하기 위하여 다양한 물리적 측정방법으로 표면특성을 객관적으로 평가하여 주관적 태 평가치와 비교함으로써, 인조 스웨이드의 태를 예측할 수 있는 객관화된 표면특성 분석 방법의 제시가 필요하다.

따라서 다양한 인조 스웨이드의 표면형태를 주사전자현미경, 접촉식, 비접촉식 거칠기 측정기기와 접촉 온냉감 측정기기로 분석하고, 주관적 태 평가를 실시하여 인조 스웨이드 직물의 태를 예측할 수 있는 객관화된 표면특성 분석 방법에 관한 연구를 하고자 한다.

구성특성이 유사한, 시판하는 인조 스웨이드 4종을 사용하였으며, 시료의 특성은 Table 1과 같다. 주관적 태 평가시 색상의 영향을 최소화하기 위하여 검정색의 인조 스웨이드를 선택하였다.

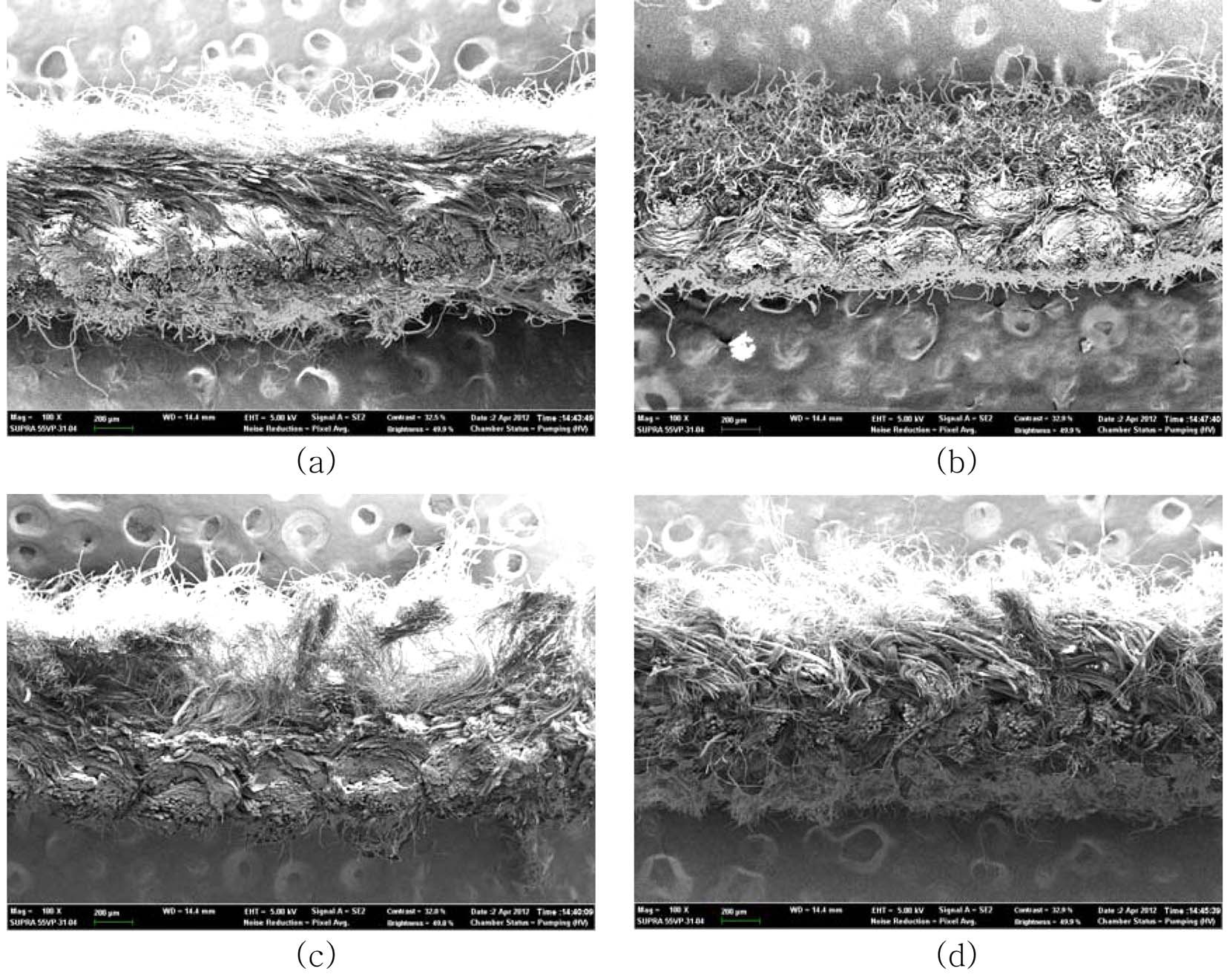

2.2.1. 표면 및 단면관찰

인조 스웨이드의 표면과 단면을 관찰하기 위하여 전계방출 주사전자현미경(Field-emission scanning electronic microscopy, AURIGA, Carl Zeiss, 독일)을 이용하여 촬영하였다.

2.2.2. 접촉식 표면특성

피아노선을 이용하여 스웨이드의 표면에 일정한 압력을 가한 상태에서 스웨이드를 이동시켜 접촉식 표면특성을 측정하였으며, KES-FB4 system(Kawabata Evaluation System, Kato Tech. Co. Ltd., 일본)을 사용하였다. 마찰계수 평균값(coefficient of friction, MIU), 마찰계수의 평균편차(mean deviation of MIU, MMD) 및 표면 거칠기의 평균편차(geometrical roughntess, SMD)는 다음 식을 이용하여 도출하였다.

μ : frictional coefficient defined by frictional force/load P

: mean of μ

π : displacement of sensor on specimen

X : maximum of X, equal to 2 cm

T : thickness

: mean of thickness

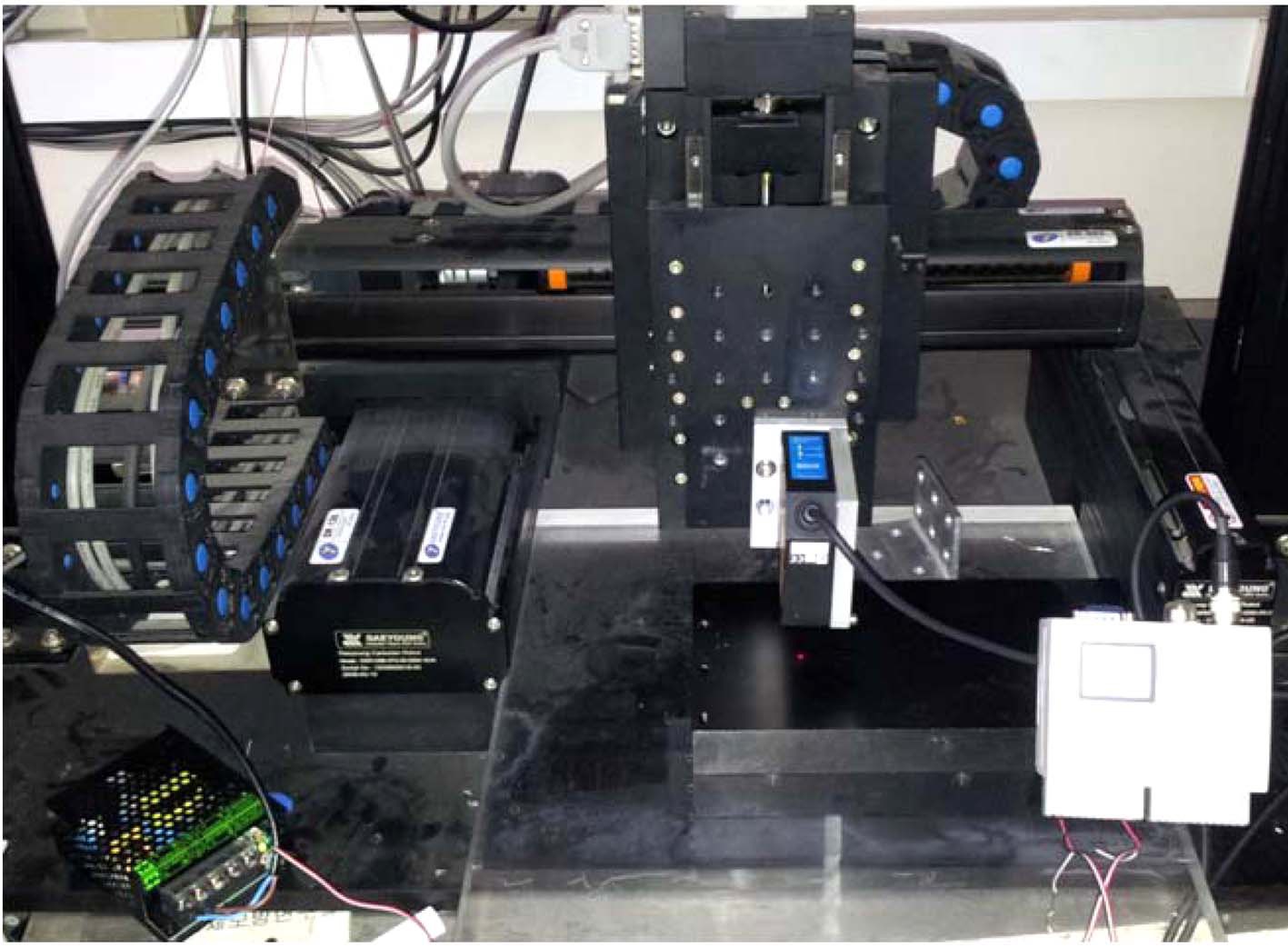

2.2.3. 비접촉식 표면 거칠기

비접촉식으로 스웨이드의 표면 거칠기를 측정하기 위하여 레이저 길이 측정센서를 사용하였다. 레이저 길이 측정센서의 원리는 1 mW의 레이저 다이오드에서 675 mm의 파장을 갖는 붉은 색 광선이 0.3 mm의 지름으로 측정표면에 주사되어 반사되는

각도를 PSD(photo sensitive detector)에서 측정하여 거리로 환산하는 방법이다. 이때 레이저 길이 측정센서(OD MAX 30-05T1, SICK AG, 독일)는 24VDC의 전원이 공급될 때 측정범위는 ±2mm이고 출력은 ±10 VDC이다. 이 센서의 해상도는 1 μm이며, 스웨이드의 표면 잔털이나 실의 굴곡 등의 표면 상태와 거칠기를 비접촉으로 측정하는데 충분한 정밀도를 유지하였다. 레이저 길이 측정시스템의 교정은 Kwon et al.(2003)의 방법에 준하여 실시하였다.

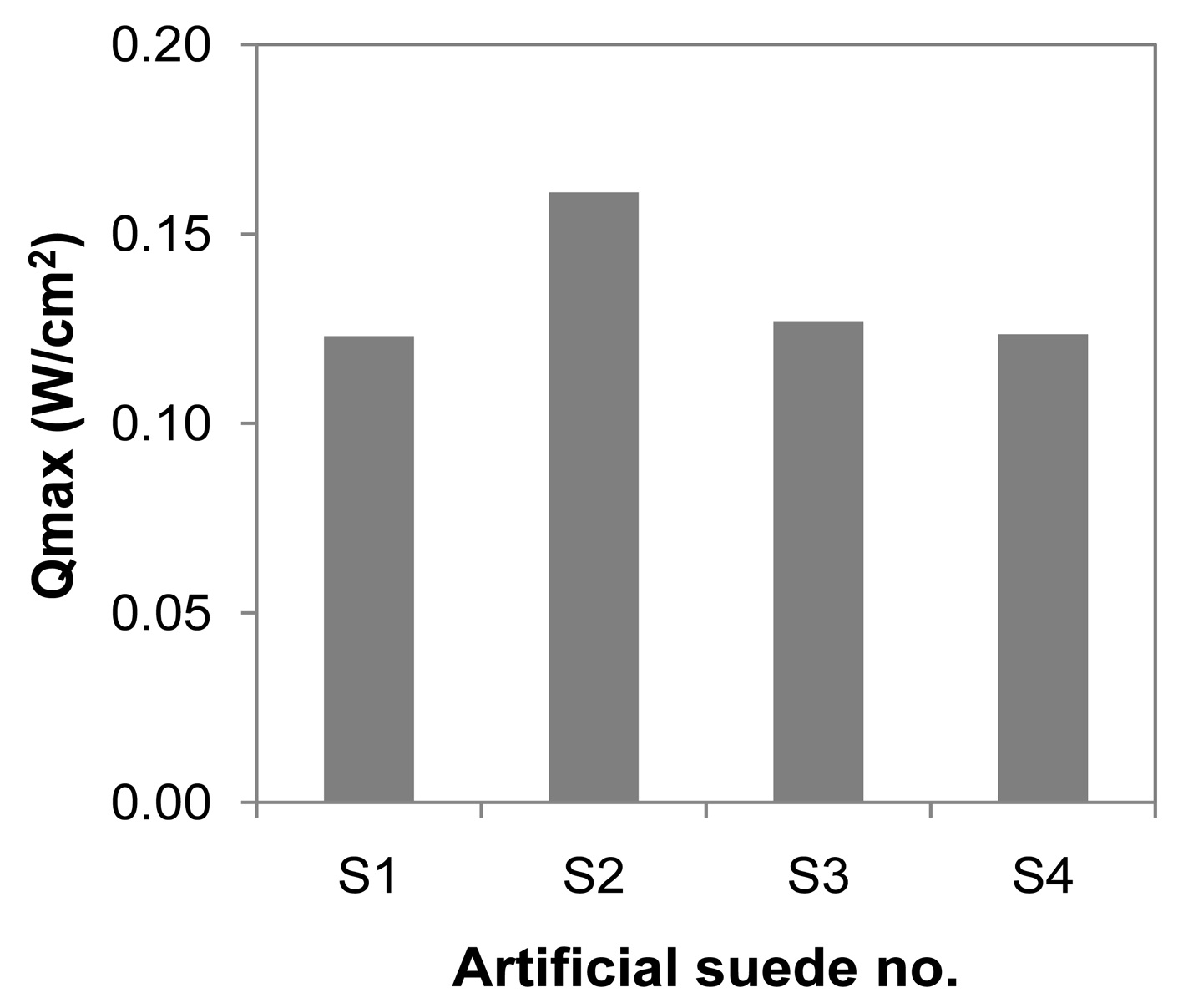

2.2.4. 접촉냉온감

스웨이드의 순간적 열흡수량의 초기 열유속 최대치(Qmax)값을 측정하기 위하여 과도적 열전도 측정장치인 KESF7(Thermo Labo, Kato Tech Co., Ltd, 일본)을 사용하였다. 이때 water-box에는 실온(20℃)의 물을 순환시켜서 열판 위에 놓인 시료 표면의 온도를 실온과 동일하게 유지하고, 피부온도와의 차이를 고려하여 열판과 시료의 온도차는 10℃로 정하였다. 시료에 대한 열원판의 접촉압은 12.5 gf/cm2로 일정하게 유지하였다.

기모는 표면의 잔털로 공기를 함유하는 표면적을 증가시킴으로써 피부에 닿는 온감을 증가시키며, 소재의 표면 거칠기의 차이를 유발한다. 이와 같은 기모로 인한 표면특성 및 부피감을 표현하기 위하여 주관적 태 평가에 관한 선행연구들(Oh et al., 2004; Roh & Kim, 2010; Roh & Ryu, 2007)을 참고하여 “거칠다”, “매끄럽다”, “따뜻하다”, “폭신하다”의 태 문항을 7점 척도로 설문지를 구성하였다. 태 문항은 7점 척도로 의미 미분법을 사용하여 ‘매우 그렇다’를 7점으로, ‘전혀 그렇지 않다’를 1점으로 하였다. 기계적인 측정방법과 유사하게 측정하기 위하여 30×30 cm 스웨이드의 표면을 손가락 접촉만으로 만져본 후에 설문지법으로 평가하였다. 의류학 관련 대학원생, 강사, 의류업체 디자이너, 머천다이저, 소재디자이너, 섬유관련 연구원 등의 전문가 15명을 대상으로, 2011.11.14~12.16 동안 실시하였다.

SPSS 12.0을 사용하여 빈도분석, ANOVA, Duncan’ multiple range test를 실행하였다.

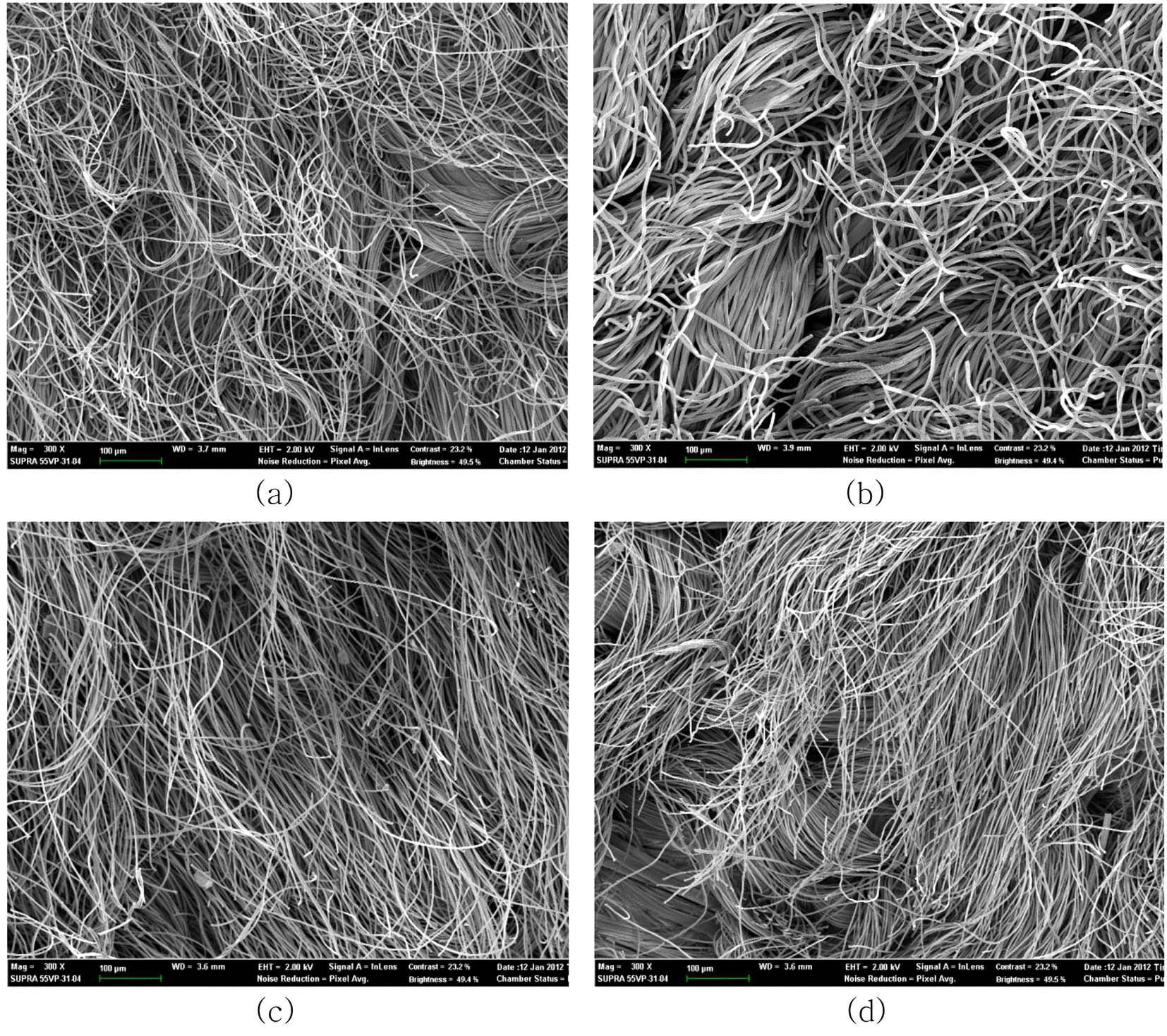

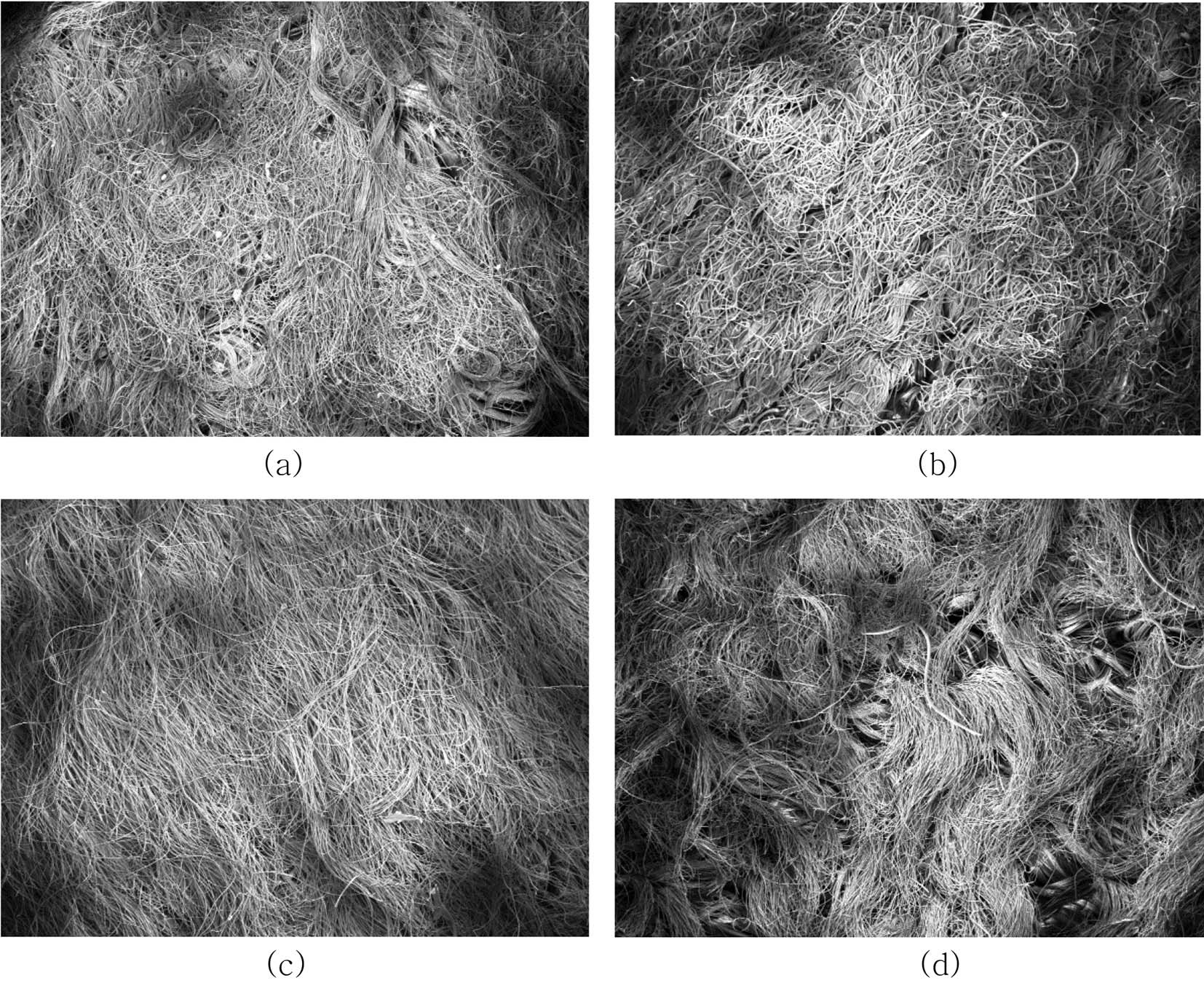

인조 스웨이드의 표면특성에 영향을 주는 기모 특성을 관찰하기 위하여 FE-SEM을 이용하여 100배와 300배로 표면을, 100배로 단면을 촬영하였다. 인조 스웨이드는 극세사로 구성되어 고배율에서는 기모의 일부분만을 관찰할 수 있으며, 저배율에서는 기모들이 뭉쳐있어서 개별 기모의 관찰이 어렵기 때문에

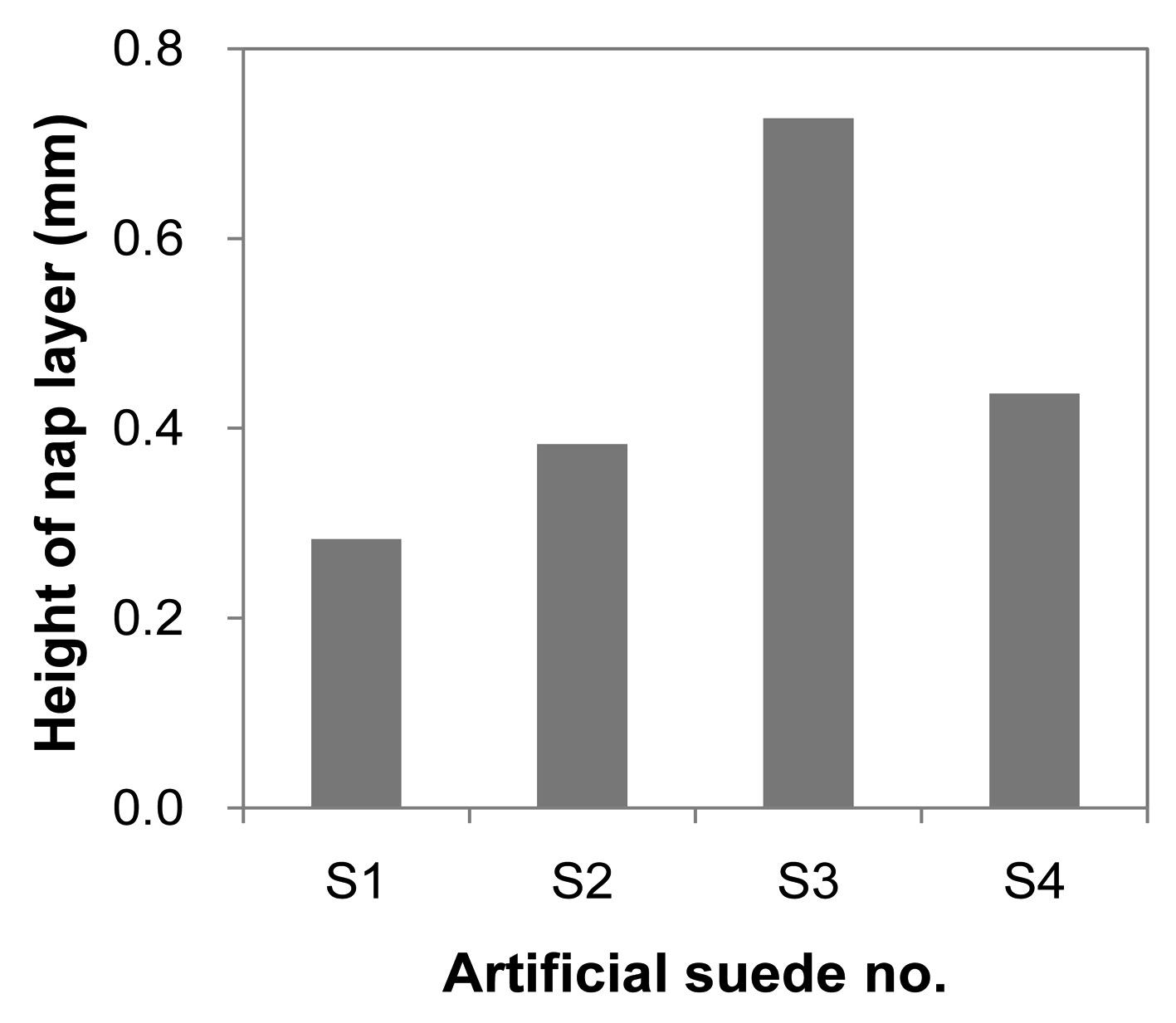

단면 사진을 이용하여 기모층을 측정하였다. 이때 다른 부위의 단면을 3회 촬영한 후, 기모층을 5회씩 측정하여 평균내어 비교하였다.

표면과 단면을 관찰한 결과, 기모의 섬도, 길이, 선단의 컬, 기모량, 기포 커버력, 기모층 등에서 차이가 나타났다(Fig. 2-4).

S1, S3와 S4 스웨이드의 섬도는 0.3 μm이며 기모가 길지만, S2의 기모는 다른 스웨이드의 기모보다 굵고(0.6 μm) 짧은 것을 확인할 수 있다. S1과 S2의 기모는 선단에 컬이 있고, S3과 S4의 기모는 직모형이었다. S3의 스웨이드의 기포 커버력이 가장 우수하여 표면에서 기포를 관찰할 수 없었으나, S1, S2의 경우에는 기모층이 얇아 기포가 비쳐 보이며, S4는 부분적으로 기포를 도포하였다. 또한 기모층 측정 결과, 기모층의 차이가 나타났으며 S3의 기모층이 가장 두껍고, S4, S2, S1순으로 얇은 것으로 나타났다(Fig. 5).

인조 스웨이드의 표면과 단면의 관찰로 스웨이드마다 다른 기모

특성을 확인할 수 있었으며, 이는 다양한 표면효과를 연출하기 위하여 다른 표면 가공을 거치면서 나타난 결과로 보인다. 따라서 이후의 분석에서는 인조 스웨이드의 다양한 표면특성에 대하여 객관적 측정방법에 따른 차이를 비교·분석하였다.

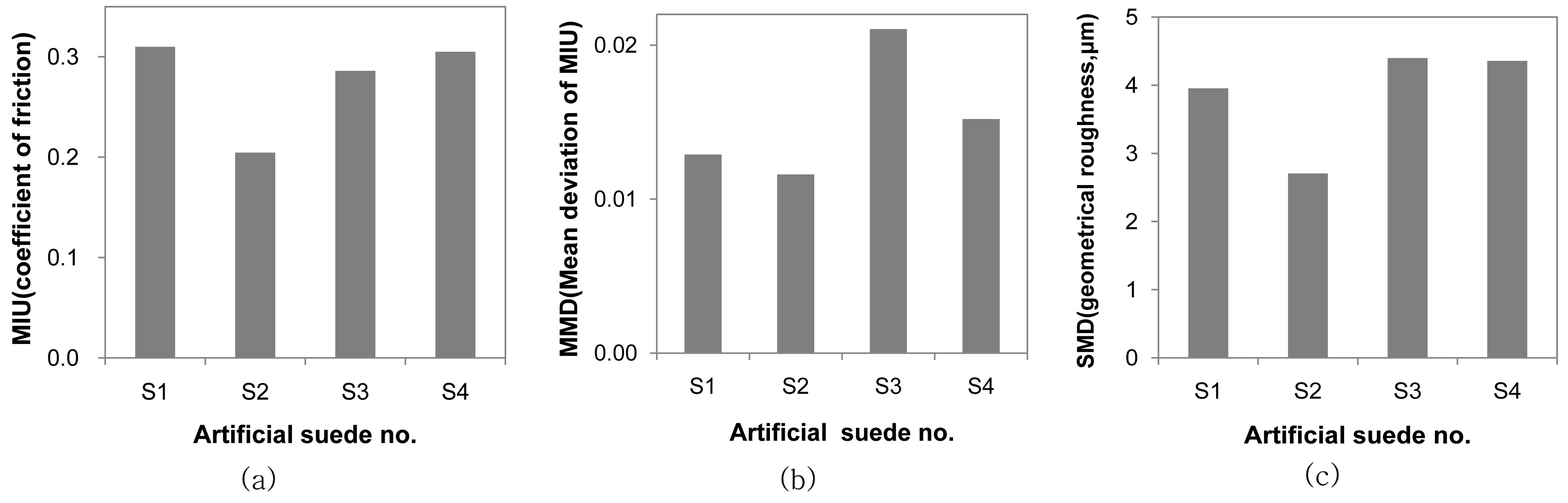

KES-FB4에 의한 표면특성은 표면의 미끄러움이 강할수록 거칠기와

마찰력이 감소함을 의미하며, 평균마찰계수(MIU), 마찰계수의 표준편차(MMD), 표면 거칠기의 평균편차(SMD)로 설명할 수 있다(Fig. 6).

MIU 값이 클수록 미끄러움에 대한 저항이 크다는 것을 의미한다. 섬도가 큰 S2의 MIU 값이 가장 작으며, 다른 스웨이드들 간의 차이는 크지 않았다. 앞서 언급했듯이 S1, S3, S4의 기모 형태, 기모량, 기모커버력과 기모층 등의 기모특성에서 차이가 관찰되었으나, 이 스웨이드들은 동일한 섬도를 가진다. 이는 극세사로 구성된 스웨이드의 경우에는 섬도보다 다른 기모특성이 접촉식 표면특성에 영향을 주고 있음을 나타내며, 일정한 수준 이상의 기모특성에서는 차이를 평가하지 못함을 보여 준다. 즉, 기모가 짧을 때는 미끄러움에 대한 저항이 작아서 평활하게, 기모가 일정 수준이상으로 길어지면 미끄러움에 대한 저항이 커서 거칠게 평가함을 알 수 있다.

MMD 값이 작을수록 마찰력이 균일함을 의미하며, S3보다 대부분 시료가 마찰력이 비교적 평활하게 평가되었다. S3은 거칠게 평가되었으며, 이는 다른 스웨이드보다 기모층이 두껍고, 기모량이 많아서 피아노 줄과의 접촉시 기모선단의 방향의 균일하지 않아서 마찰계수의 편차가 커지기 때문에, 다른 스웨이드보다 MMD가 크게 나타난 것으로 보인다. SMD는 표면의 굴곡성과 관련된 것으로, 값이 작을수록 표면이 평활함을 의미한다. 측정결과, 모든 방향에서 S2가 가장 평활하며, 다른 스웨이드들은 거친 것으로 나타나서 MIU 값과 유사한 경향을 보여준다.

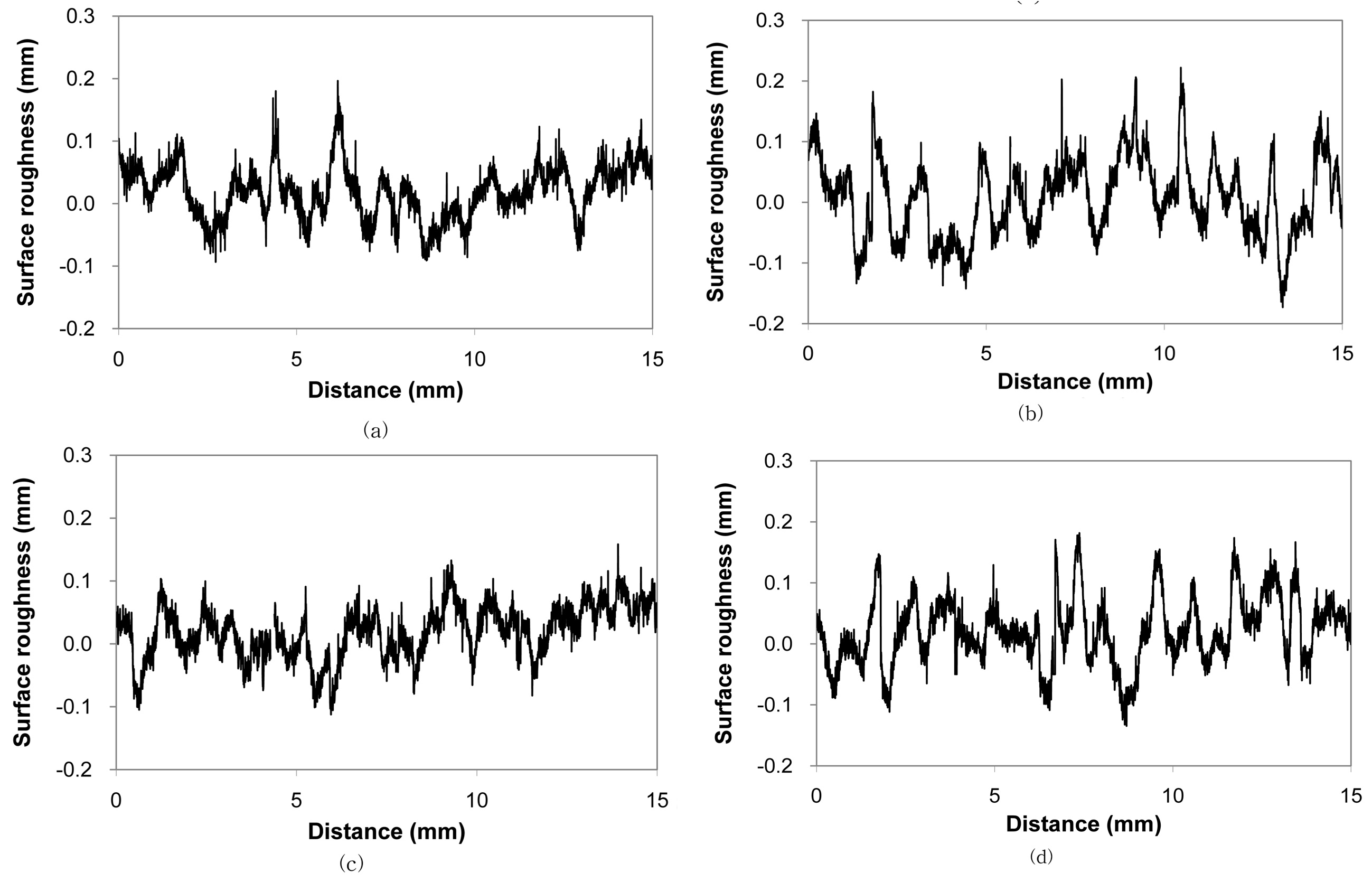

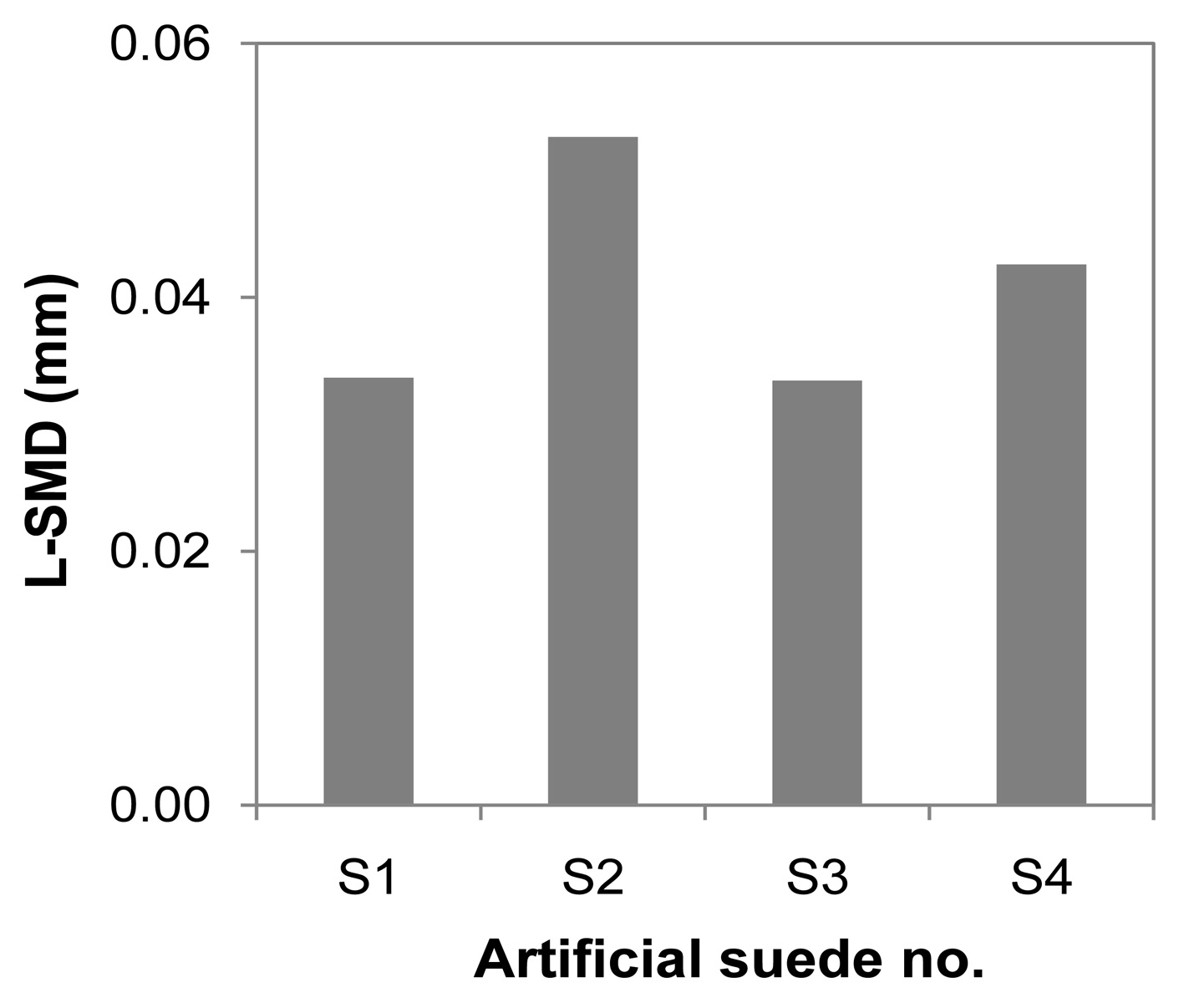

레이저 길이 측정센서를 사용한 장비로 인조 스웨이드의 비접촉식 표면 거칠기를 측정하였다. 표면 거칠기의 스펙트럼을 해석하여 거칠기를 객관적이며 정량적으로 표현하기 위해 L-SMD(Mean deviation of surface roughness)를 아래와 같이 정의하고, 다음와 같은 식으로 계산하였다(Kwon et al., 2003).

L-SMD는 비접촉식 표면 거칠기로, 표면 거칠기의 변화와 평균

거칠기

의 차이이며, 이때

기모량이 많은 S3의 L-SMD의 값이 작으며, 기모량이 적은 S2의 L-SMD값이 크게 나타났다(Fig. 8). Kwon et al.(2003)의 연구결과에서는 직물의 잔털 양이 증가하면 L-SMD값이 증가하는 경향을 보였으나, 스웨이드 평가 시에는 기모량과 거칠기와는 다른 경향을 보여준다. 또한 비접촉식 측정방법을 사용하였기 때문에 접촉방법과는 다르게 표면 거칠기 스펙트럼의 높낮이와 진폭을 통하여 기모와, 기포에서 기모의 선단까지의 길이가 포함된 정보를 갖고 측정되는 방법임을 확인할 수 있었다.

이런 결과는 비접촉식 측정시에는 인조 스웨이드의 기모량에 의한 거칠기보다 기포 커버력에 의한 표면요철이 거칠기에 더 영향을 주고 있음을 보여준다.

인조 스웨이드의 기모특성에 따른 접촉온냉감인 초기열유속최대치(Qmax)를 측정하였으며, 그 결과는 Fig. 9와 같다. Qmax는 접촉온냉감의 척도로, Qmax값이 클수록 스웨이드의 냉감이 강하고, 그 값이 작을수록 따뜻한 느낌을 가지는 것을 의미한다.

기모층이 얇고 기모량이 가장 작은 S2의 Qmax 값이 가장 크게 나타났으며, 다른 스웨이드들 간의 Qmax 값에는 큰 차이가 나타나지 않았다. 이는 기모 특성이 Qmax의 값에 영향을 미치고 있어 기모층이 얇고 기모량이 적은 스웨이드에서 냉감이 강하며, 기모층이 두껍거나 기모량이 많은 스웨이드에서는 온감이 강함을 알 수 있다. 그러나 일정 수준 이상의 기모층과 기모량을 가지면 접촉온냉감의 차이가 없음도 보여주고 있다.

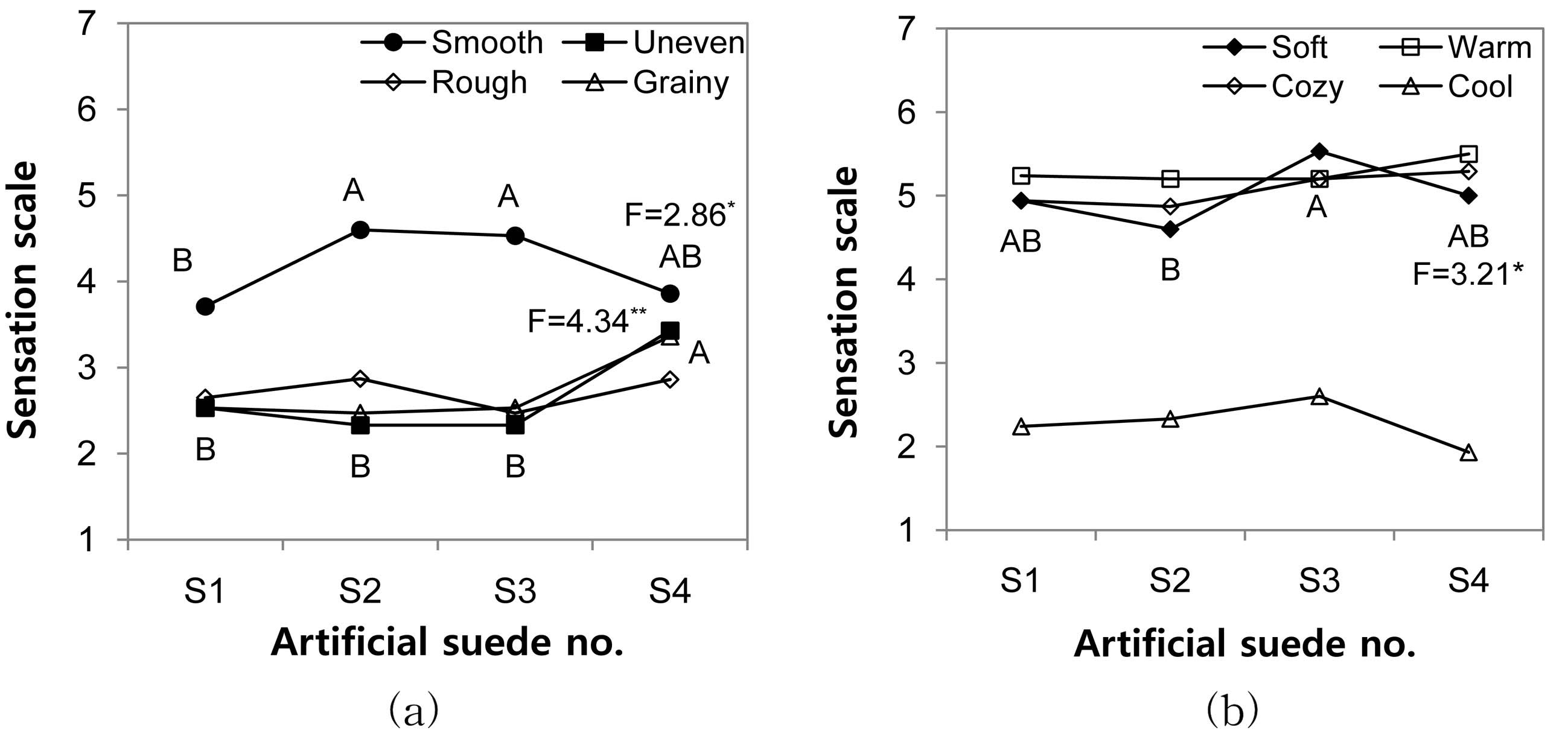

인조 스웨이드에 대한 주관적 태를 평가하기 위하여 표면특성과 부피감을 설명하는 형용사에 대한 ANOVA와 Dunacan test를 실시하였다(Fig. 10). 그 결과, 표면특성에 포함되는 “매끄럽다(smooth)”와 “요철이 있다(uneven)”의 항목에서 스웨이드간의 유의한 차이가 나타났으며, 객관적인 표면 평가방법들에 의한 결과와 다른 평가결과가 나타났다. 평가자들은 기모층이 두껍거나(S3), 얇지만(S2) 고르게 분포된 경우에 매끄럽게 느끼고, 기모층이 얇고(S1), 기모가 기포를 불균일하게 도포할 때 (S4)는 덜 매끄럽게 지각하였다. 또한 스웨이드의 기모가 불균일할 때(S4)는 요철을 더 지각하는 것으로 나타났다. 이는 비접촉식 측정 결과에서 진폭의 변화 주기로 부터 예측할 수 있는 것과 비슷한 결과를 보여준다.

“오톨도톨하다(grainy)” 항목에서는 유의한 차이가 없으나, “요철이 있다”와 유사한 경향을 보여준다. “거칠다(rough)”에서는 4가지의 스웨이드 간에 큰 차이가 없었다. Shin and Kim (2000)은 인조 스웨이드는 Numeri(smoothness)의 감각이 크다고 하였으며, 이는 스웨이드의 구성적 특성으로 기인한 결과로 극세사의 사용으로 표면에서의 매끄러운 감각 지각이 거친 감각의 지각보다 용이함을 보여준다.

부피감에서는 “폭신하다(soft)” 항목에서만 스웨이드 간에 유의한 차이가 나타났다. 기모층이 두껍고 기모량이 많은 스웨이드(S3)에서는 폭신함을 지각하였으며, 기모층이 얇고 기모량이 적은 스웨이드에서는 덜 지각하였다. 폭신하다는 평가결과는 SMD의 평가결과와 유사한 경향을 보여주고 있으며, 스웨이드의 표면 마찰력이 불균일할 때 폭신함을 지각함을 알 수 있다. 이는 폭신하다는 감각은 압축과 관련이 있으므로, 일정한 압력하에서 표면 거칠기를 측정하는 KES-FB 4에서 더 잘 예측 가능하다고 판단된다.

“따뜻하다(warm)”, “포근하다(cozy)”와 “차갑다(cool)” 항목에서는 스웨이드의 기모특성으로 인한 평가의 차이가 나타나지 않았다. 일반적으로 피부와 모직물의 표면 사이의 표면섬유가 많을수록 평가자는 더 따뜻하게 지각하지만(Kim et al., 2002), 인조 스웨이드의 주관적 태 평가 시에는 다양한 기모의 특성차이에서 오는 감각보다 기모에서 오는 온난감이 주관적 평가에 더 영향을 준 것으로 보인다.

인조 스웨이드의 기모특성에 따른 표면특성의 차이를 평가하기 위하여 표면 및 단면관찰, 접촉식·비접촉식 표면 거칠기, 접촉온냉감 평가와 주관적 태 평가를 실시하였다.

표면과 단면을 관찰한 결과, 기모의 섬도, 길이, 기모 선단의컬, 기모 길이, 기모량, 기모의 기포 커버력과 기모층 등에서 차이가 나타났다. KES-FB4에 의한 표면특성 평가 결과, 기모가 짧을 때 미끄러움에 대한 저항과 표면의 굴곡성이 작아서 평활하게, 기모가 일정 수준으로 길면 미끄러움에 대한 저항과 표면의 굴곡성이 커서 거칠게 평가되었다.

레이저 길이 측정센서에 의한 비접촉식 표면 거칠기 측정 결과, 기포와 기모 선단까지의 높낮이와 진폭으로 스웨이드의 표면 상태가 평가되었다. 기모가 골고루 기포를 덮고 있으면 표면 거칠기가 작지만, 기포를 균일하게 덮지 않거나 짧은 기모의 스웨이드는 거칠게 평가되었다. 접촉온냉감 평가결과, 기모가 짧고 기모량이 적은 스웨이드에서 냉감이 강하며, 일정 수준 이상의 기모길이와 기모량의 스웨이드는 온감이 강하게 평가되었다.

주관적 평가 결과, 모든 스웨이드에서 따뜻하게 평가되었으며, 기모가 길고 많을 때는 매끄럽고 폭신하게, 기모가 짧고 없을 때는 매끄럽지만 덜 폭신하게, 기모층이 얇거나 기모가 기포를 불균일하게 도포할 때는 매끄럽지 않으며, 기모가 기포를 불균일하게 커버할 때는 요철을 지각하였다.

접촉식 방법과 비접촉식 방법에 의한 인조 스웨이드의 표면특성에 의한 거칠기의 차이가 나타났으며, 극세사를 사용하는 인조 스웨이드의 구성적 특성으로 인해 기존의 직물에 대한 표면특성 평가와 다른 결과를 보여주었다. 기존의 평가에서는 기모량과 거칠기, 기모량과 보온성이 비례관계로 나타났으나, 인조 스웨이드의 경우에는 일정 수준을 넘으면 기모형태와 기모량에 의한 표면 거칠기, 마찰력과 접촉냉온감의 차이를 평가하지 못하였다.

그러나 본 연구는 시판하는 인조 스웨이드를 사용하여 표면특성을 평가하였기 때문에, 기모의 다양한 구성특성이 표면특성에 미치는 영향을 완벽하게 설명하는데 한계가 있다. 따라서 후속 연구에서는 스웨이드의 기모형태나 기모량을 일정하게 조절하여 평가한다면, 좀 더 기모특성과 표면특성과의 관계를 정량화하는데 도움을 줄 것으로 기대된다.