폴리에스테르 섬유는 기계적, 열적, 내약품성 등의 성질이 우수하여 합성섬유 중에서 가장 범용적으로 사용되지만, 일정한 stiffness를 요하는 홈텍스타일, 인테리어 분야 등에는 PVA 또는 폴리우레탄 등에 의한 코팅처리를 필요로 한다. 그러나 코팅처리는 제조원가 상승, 까다로운 공정 및 환경문제 등의 불합리한 요소가 지적되는 바, 이의 대체기술의 일환으로 저온융착 폴리에스테르 섬유(low melting PET fiber)가 활용되고 있다.

저온융착 폴리에스테르 섬유는 일반 폴리에스테르 섬유의 제조에 사용되는 테레프탈산과 에틸렌글리콜 외에, 디카르복실산 성분으로서 아디프산, 이소프탈산 그리고 디올 성분으로서 1,4-부탄디올, 폴리에틸렌글리콜 등의 제 3성분을 공중합시켜 제조된다. 이때 공중합된 제 3성분은 결정성장에 장애요소로 작용하여 결정성의 저하를 유도하여 폴리에스테르 섬유의 융점을 저하시킨다(Hwang et al., 2012). 복합방사에 의하여 제조되는 저온융착 폴리에스테르 섬유는 저융점 폴리에스테르가 고융점의 일반 폴리에스테르 주위를 둘러싸는 sheath-core 구조를 이루고 있다.

한편 저온융착 폴리에스테르사를 이용한 연구로는 Ji and Lee(2009)가 헤드타이용 직물에 적용되는 코팅공정을 개선하고자 저온융착 폴리에스테르사를 사용하여 복합교직물을 제조하고 이의 제특성을 연구한 바 있다. Hwang et al.(2009)은 저온융착 폴리에스테르사의 온도별 염색특성과 염색 후 열처리에 따른 겉보기 농도 및 주요 견뢰도를, Hwang et al.(2012)은 기존의 PVC 바닥재를 저융점 폴리에스테르 복합사(LMP 복합사)로 대체하기 위하여 LMP 복합사의 적정 수축률 범위 내에서 염색조건을 고찰한 바 있다.

저온융착 폴리에스테르사가 사용된 제직물은 일정 이상의 열처리에 의하여 sheath부가 용융되어 표면이 경화되는 특성이 있다. 그러므로 저온융착 폴리에스테르사와 일반 폴리에스테르사로 직조된 직물은 일정 온도 범위 내에서 온도를 조절하여 stiffness를 제어할 수 있다. 따라서 이러한 성질을 이용하여 형태안정성이 요구되는 제품 즉 모자, 가방과 같은 소품, 창가리 개용, 인테리어 제품 등에 다양하게 활용될 수 있다. 이를테면 인테리어에 광범위하게 사용되는 천연가죽과 유사한 외관과 특성을 갖는 인조가죽은 폴리우레탄, PVC 등의 수지를 극세사를 사용한 직물 또는 부직포에 나이프 코팅, 라미네이팅 발포가공, 함침가공 등을 실시하여 제조된다(Ahn, 2002). 그러나 이때 적용되는 제조공정은 까다롭고, 비용이 많이 들 뿐만 아니라, 환경오염을 유발시키는 큰 문제점을 갖고 있다.

따라서 Ahn(2003), Ahn(2009), Kwon and Ahn(2009) 등은 폴리우레탄을 사용하지 않고 인테리어용 직물의 표면을 천연피혁의 외관과 유사하게 발현하기 위하여 용출형 극세사와 저온융착 폴리에스테르사를 사용하여 인테리어 직물의 기계적 물성 개선과 가공 등에 관하여 연구 보고를 하였다. 아울러 Ahn(2011)은 자카드 제직기술을 이용하여 자동차용 시트 직물을 개발할 목적으로 저온융착 난연사를 사용하여 고찰한 바 있다.

한편 적절한 stiffness가 요구되는 창가리개용 원단은 폴리비닐알콜 또는 폴리우레탄 등으로 코팅처리가 이루어지는데, 이 경우 원단의 독특한 태는 코팅성분에 의하여 매몰되고 플라스틱과 같은 딱딱하고 차가운 느낌을 갖게 된다. 따라서 이러한 결점을 해소할 목적으로 저온융착 폴리에스테르사를 사용하여 생산공정 개선과 함께 원래의 소재감을 상실하지 않고, 드레이프성이 우수하면서 온도와 습도에 변형이 없는 창가리개용 제품개발이 가능해졌다(Jang & Kim, 2007; Jang & Yoo, 2007; Park, 2011). 이와 같이 최근에는 친환경적인 공정개선과 함께 제품의 경쟁력을 향상시킬 목적으로 저온융착 폴리에스테르사를 사용하는 일련의 연구와 기술개발이 전개되고 있다. 그리고 섬유의 열처리방법에는 건열처리를 비롯하여 상압에서 고온의 과열증기를 사용하는 고온증열처리(high temperature steaming)와 고압에서 포화증기를 사용하는 고압증열처리(high pressure steaming) 등이 있다. 열처리방법 중 건열처리는 가장 일반화된 것이며, 고온증열과 고압증열처리는 섬유날염의 공정에서 인날 후 염료를 고착시키기 위하여 적용되는 열처리법이다(Shin, 2000).

한편 창가리개용을 비롯하여 홈텍스타일, 인테리어 분야 등에 고급화 소재로서 활용하기 위하여 저온융착 폴리에스테르사가 함유된 직물을 열융착시켜 적절한 stiffness를 부여함과 동시에 차별적인 표면특성을 갖도록 경사 또는 위사에 복합사가공을 적용시킨 연구는 미흡한 실정이다.

따라서 본 연구에서는 열처리에 의해 적절한 stiffness와 함께 직물 표면에 볼륨감 있는 고급스런 태를 표출하기 위하여 경사로는 저온융착 폴리에스테르사, 위사로는 심사 및 효과사로써 일반 폴리에스테르 그리고 접결사로써 저온융착 폴리에스테르사로 구성된 팬시얀이 적용된 팬시사 직물을 사용하였다. 팬시사 직물의 열융착특성은 열처리 조건이 표면 및 단면형상 특성, 인장특성, 치수안정성 및 염색성 등에 미치는 영향을 검토하여 고찰하였다. 아울러 열융착은 지금까지의 연구가 대부분 건열처리에 의존하였지만, 본 연구에서는 팬시사 직물을 침염뿐 만 아니라 향후 날염으로의 적용을 고려하여 고온증열처리법을 사용시켰다.

본 연구에 사용된 저온융착 폴리에스테르사(Low melt PET yarn: 이하 LM PET사) 함유 팬시사 직물은 경사로는 LM PET사 25D/1fil, 위사로는 팬시얀으로서 심사: PET사 150D/48fil(DTY), 효과사: PET사 100D/192fil 3합, 접결사: LM PET사 150D/36fil로 구성된 평직으로 밀도는(72×56)/inch이다. 염료는 분산염료로써 경인양행 제품으로 저에너지 균염타입인 C.I. Disperse Red 60(Synolon Red E-FB 200%), C.I. Disperse Yellow 54(Synolon Yellow E-3GE 200%), C.I. Disperse Blue 56(Synolon Blue E-FBL) 등 3종을 사용하였다. 약제로는 CH3COOH, 분산제(DR-300, 풍국화공), Na2CO3, Na2S2O4 등의 공업용을 사용하였다.

시험용 증열기(Testing steamer, CS-T2000, CSM Tech)를 사용하여 LM PET사 함유 팬시사 직물을 시료걸이 철망대에 핀으로 확포 고정하여 165~200℃에서 3~5분간 고온증열처리 (high temperature steaming: 이하 HTS) 하였다.

SEM(Scanning electron microscope, JSM-5800LV, Jeol)을 사용하여 팬시얀의 구조와 미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물의 표면 및 단면형상 변화를 20 kV의 전압에서 소정의 배율로 확대하여 관찰하였다.

일반 폴리에스테르사와 저온융착 폴리에스테르사의 열적특 성은 DSC(Differential Scanning Calorimeter, DSC-7, Perkin Elmer)를 이용하여 질소분위기 하에서 승온속도 10℃/min로 하 여 30℃에서 300℃까지 측정하였다.

미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물의 인장특성은 만능재료시험기(ZWICK-Z005, Zwick Roll Group, Germany)를 이용하여 ASTM D 5035에 준하여 각 시료당 경, 위사 방향으로 5회 측정하여 평균하였으며, 인장강도, 초기탄성률, 신장률 등으로 분석하였다.

LM PET사 함유 팬시사 직물의 고온염색(high temperaturedyeing) 적용에 따른 치수안정성은 Infrared dyeing M/C(Ace-6000, 에이스계측사)을 사용하여 pH4.5, 욕비 1:30으로 조정된blank액이 채워진 각각의 pot에 미처리 및 HTS 조건을 달리한시료(10 cm×10 cm)를 넣고, 상온에서 2.5℃/min의 승온속도로 130℃까지 올린 후 이의 온도에서 40분간 처리하고, 처리에 따른 경, 위사 방향의 치수변화로부터 구하였다.

미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물의 열처리 특성에 따른 염색성을 평가하기 위하여 Infrared dyeing M/C(Ace-6000, 에이스계측사)을 사용하였다. C.I. Disperse Red 60, Yellow 54, Blue 56을 사용하여 30℃, pH4.5, 분산제 0.2 g/l, 염료농도 1%(owf), 욕비 1:30으로 조정된 염욕에 시료를 넣고 상온에서 2.5℃/min의 승온속도로130℃까지 올린 후, 이의 온도에서 40분간 염색하였다. 염색이끝난 시료는 60℃에서 Na2CO3(1g/l)와 Na2S2O4(2g/l)을 사용하여 환원세정을 하였다.

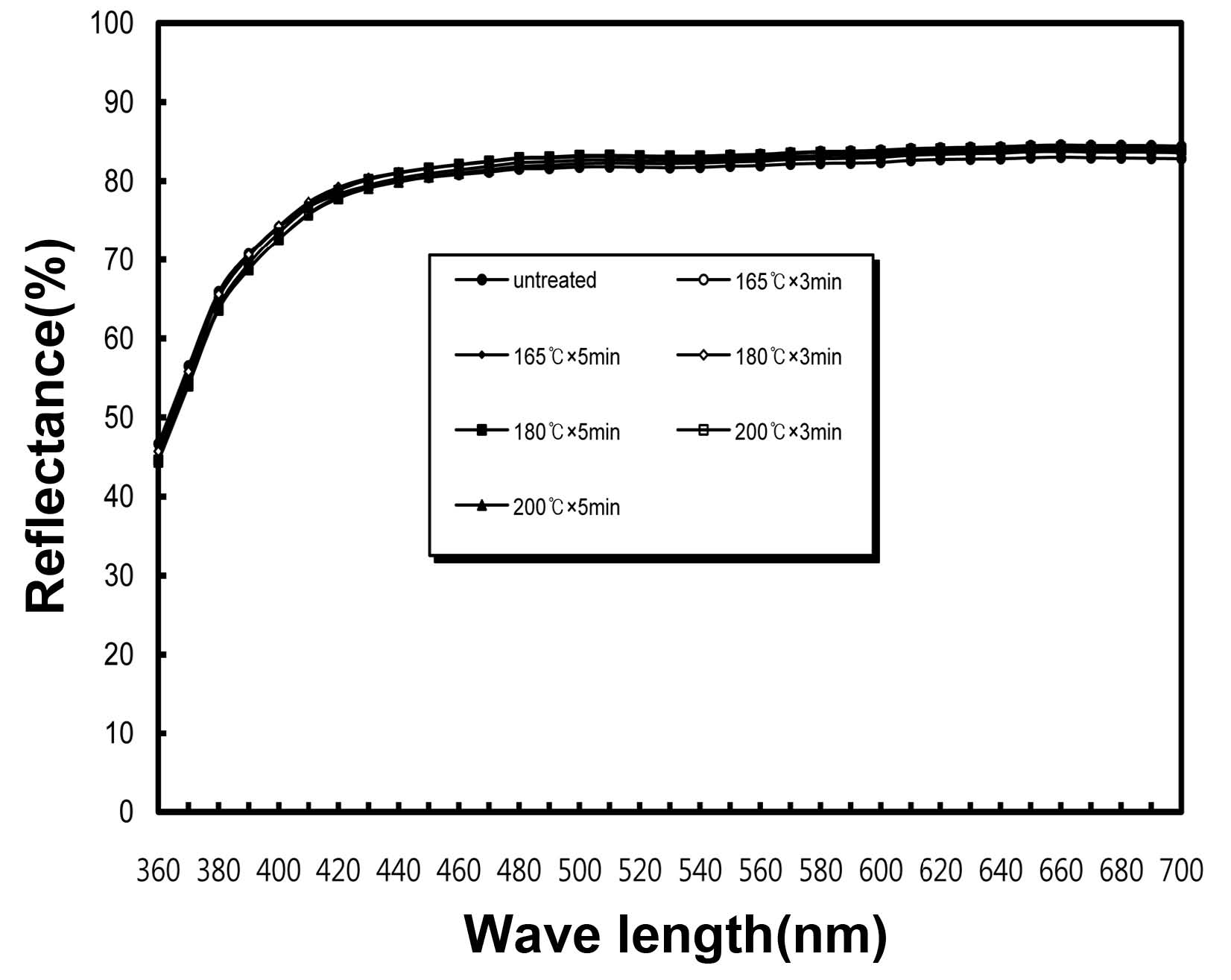

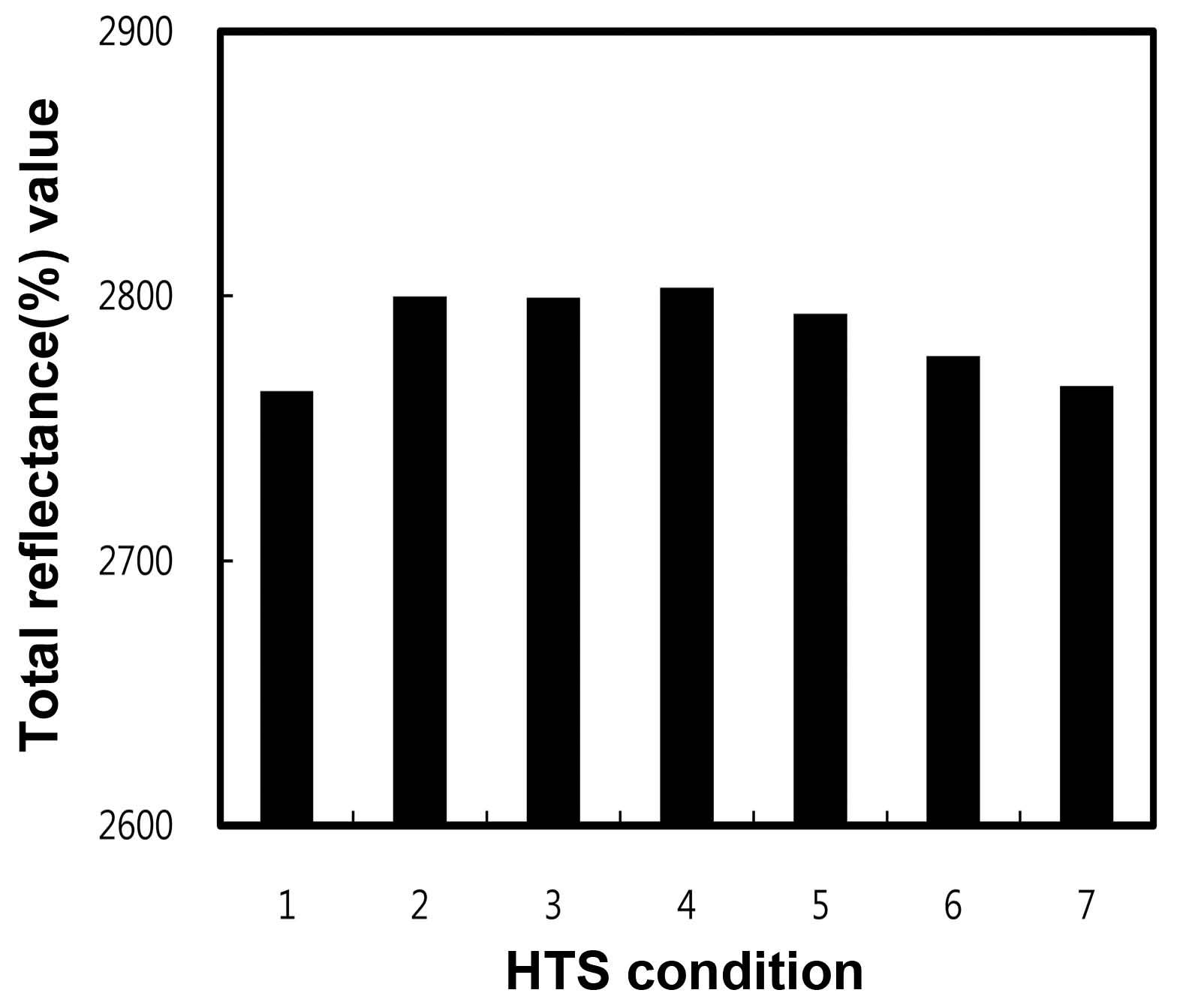

측색기(Datacolor Spectraflash SF600, U.S.A.)를 사용하여 D65광원, 10°시야, 측정 범위 360 nm~700 nm(파장간격: 10 nm)의 조건하에서 미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물의 표면 분광특성은 분광반사율곡선 및 total reflectance(%)값의 거동으로 고찰하였다. 그리고 분산염료로 염색된 미처리 및 HTS 조건을 달리한 LM PET사 함유팬시사 직물의 겉보기 염착농도는 total K/S값으로써, 칼라특성은 CIELAB 표색계의 L*, a*, b*, 색상각(H°) 및 기준시료와비교시료간의 색차(ΔE*ab) 등으로 나타내었다.

ΔE*ab= {(ΔL*)2 × (Δa*)2 × (Δb*)2}1/2

ΔL*= L1- L2, Δa*= a1 -a2, Δb*= b1- b2

(L1, a1, b1: 기준시료의 L*, a*, b* 값, L2, a2, b2: 비교시 료의 L*, a*, b* 값)

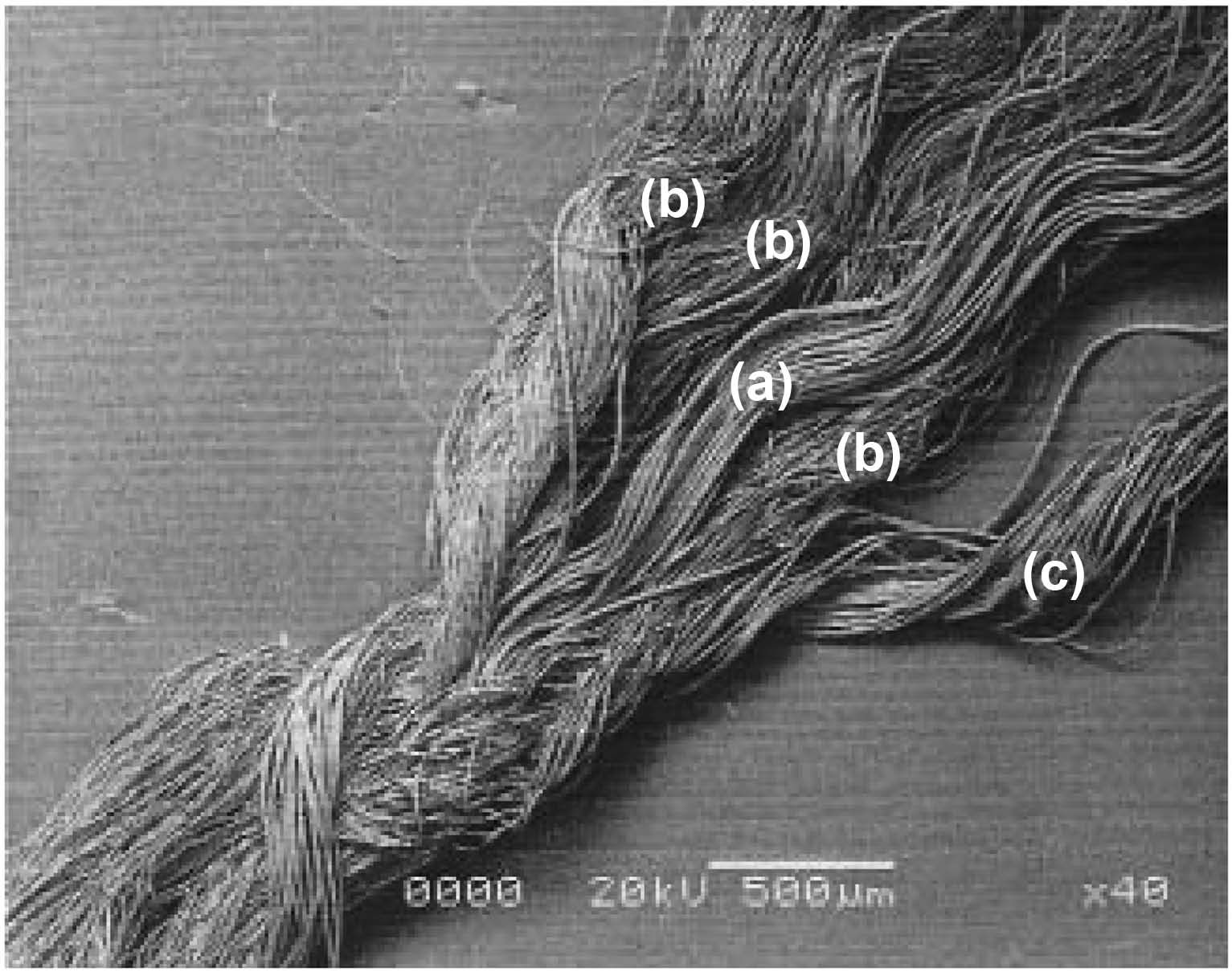

일반적으로 팬시얀은 장식실, 의장실 등으로 불리어지며 심사, 효과사, 접결사 등 세 부분으로 구성된다. 직물표면은 이들 구성성분의 차별화에 따라 열처리 및 가공조건 등에 의하여 다양한 태를 갖는 표면특성을 나타낸다. Fig. 1은 SEM에 의하여 40배로 관찰된 위사로 사용된 팬시얀으로 (a) 심사: PET사 150D/48fil, (b) 효과사: PET사 100D/192fil 3합, (c) 접결사: LM PET사 150D/36fil로 구성된 구조를 나타내고 있다.

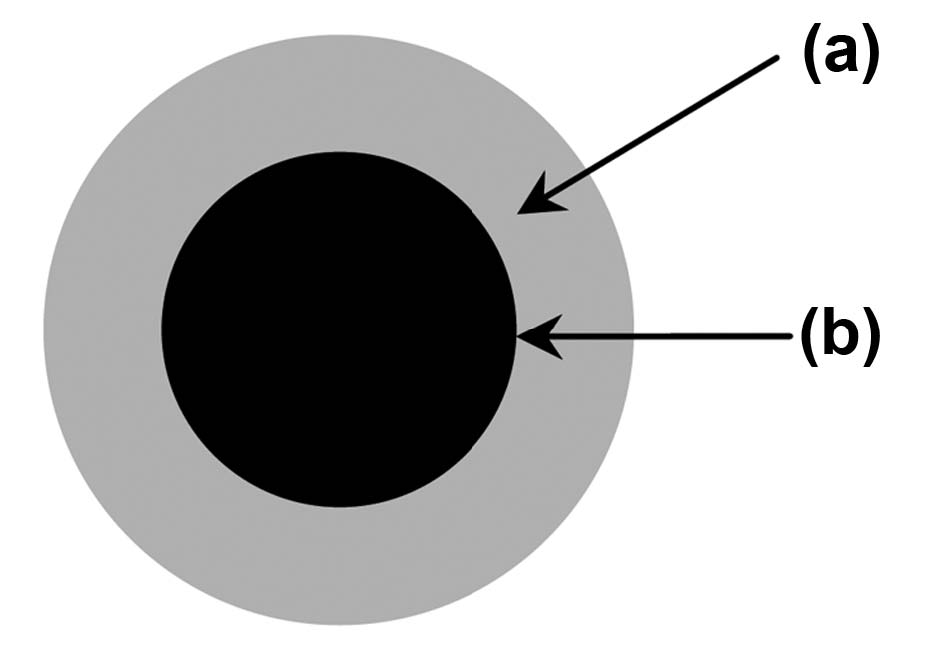

Fig. 2는 경사 및 위사의 접결사로 사용된 sheath-core type의 LM PET사 단면 scheme을 나타낸 것으로 (a)는 sheath부의 저융점 폴리에스테르, (b)는 core부의 일반 폴리에스테르를 나타내고 있다.

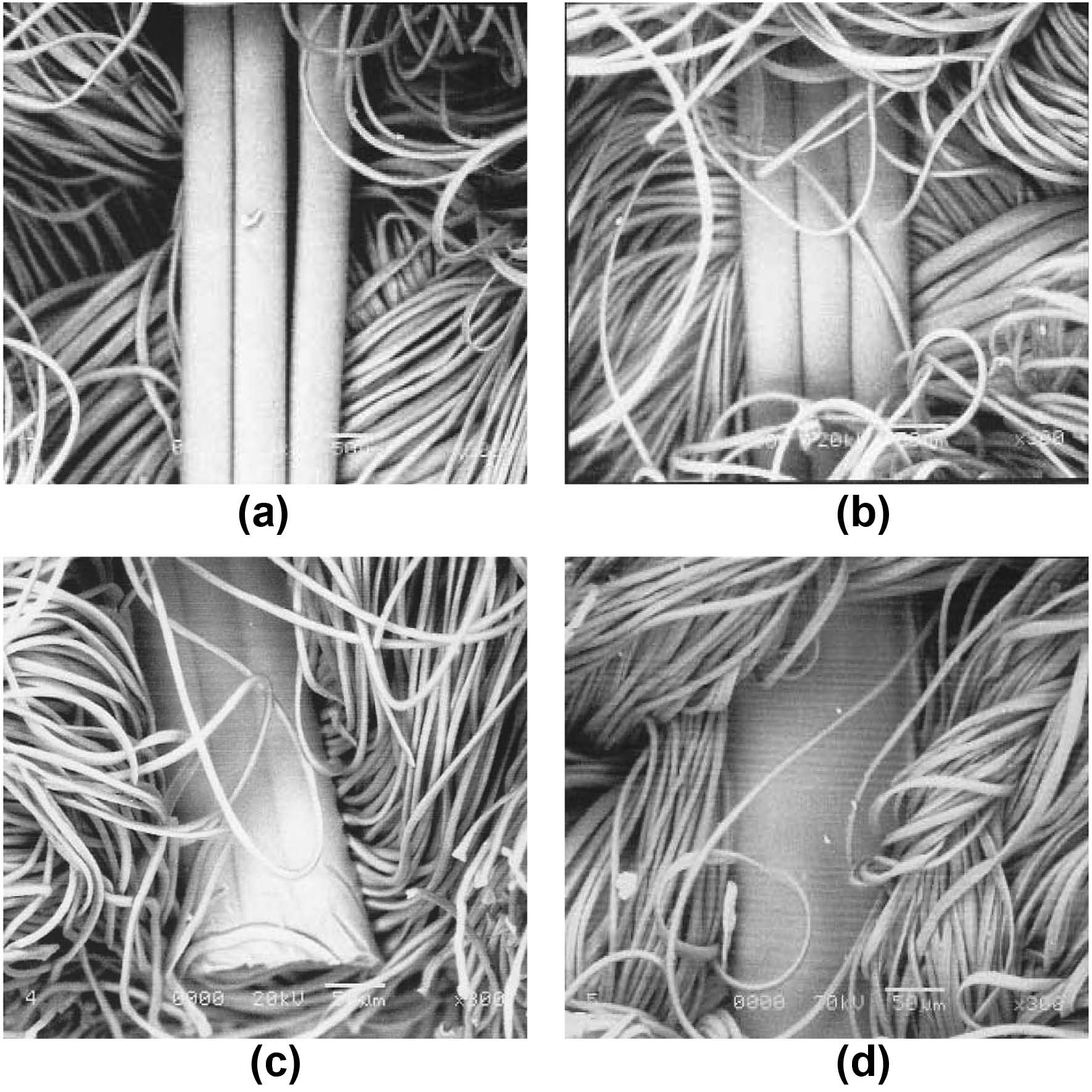

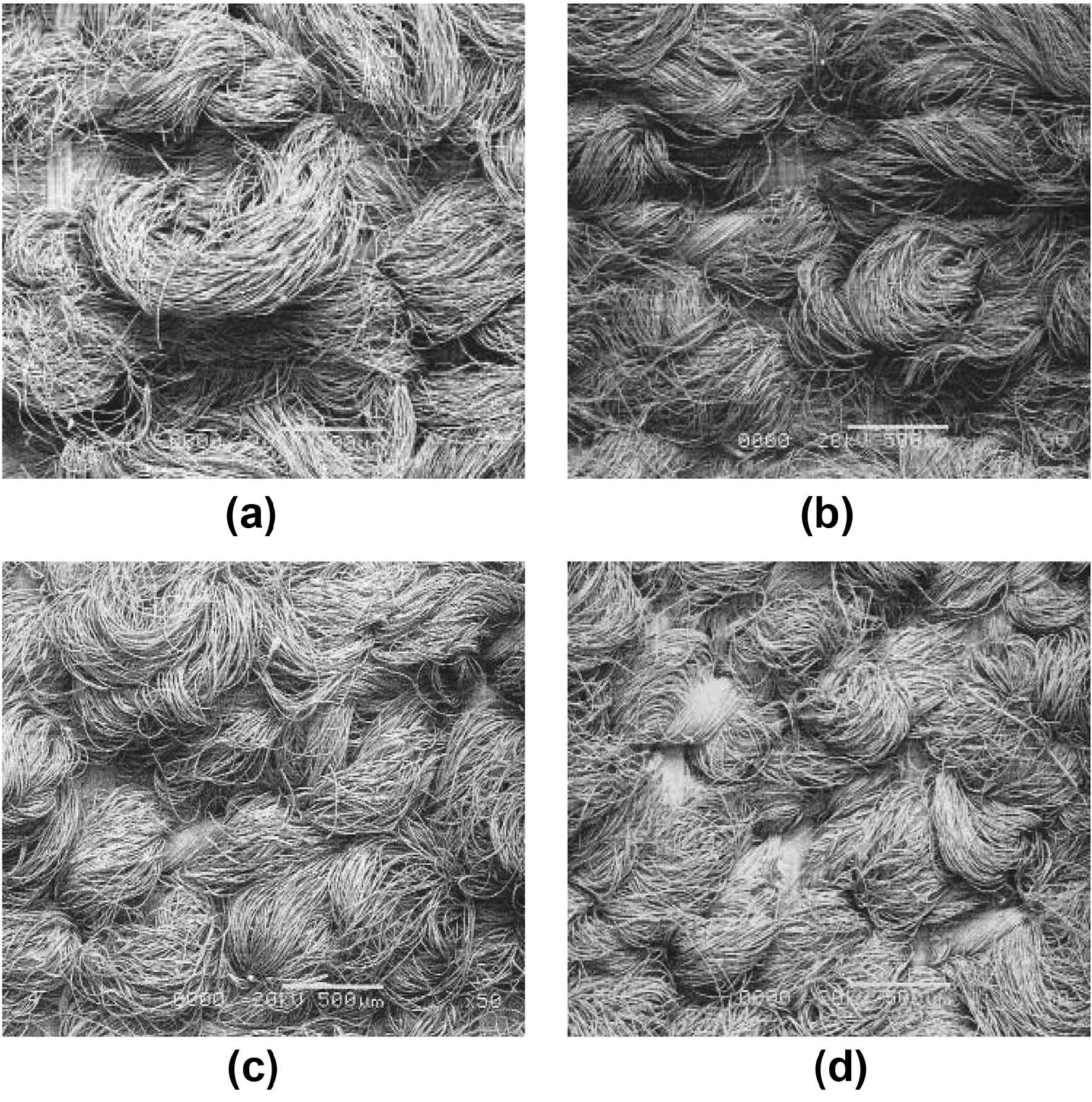

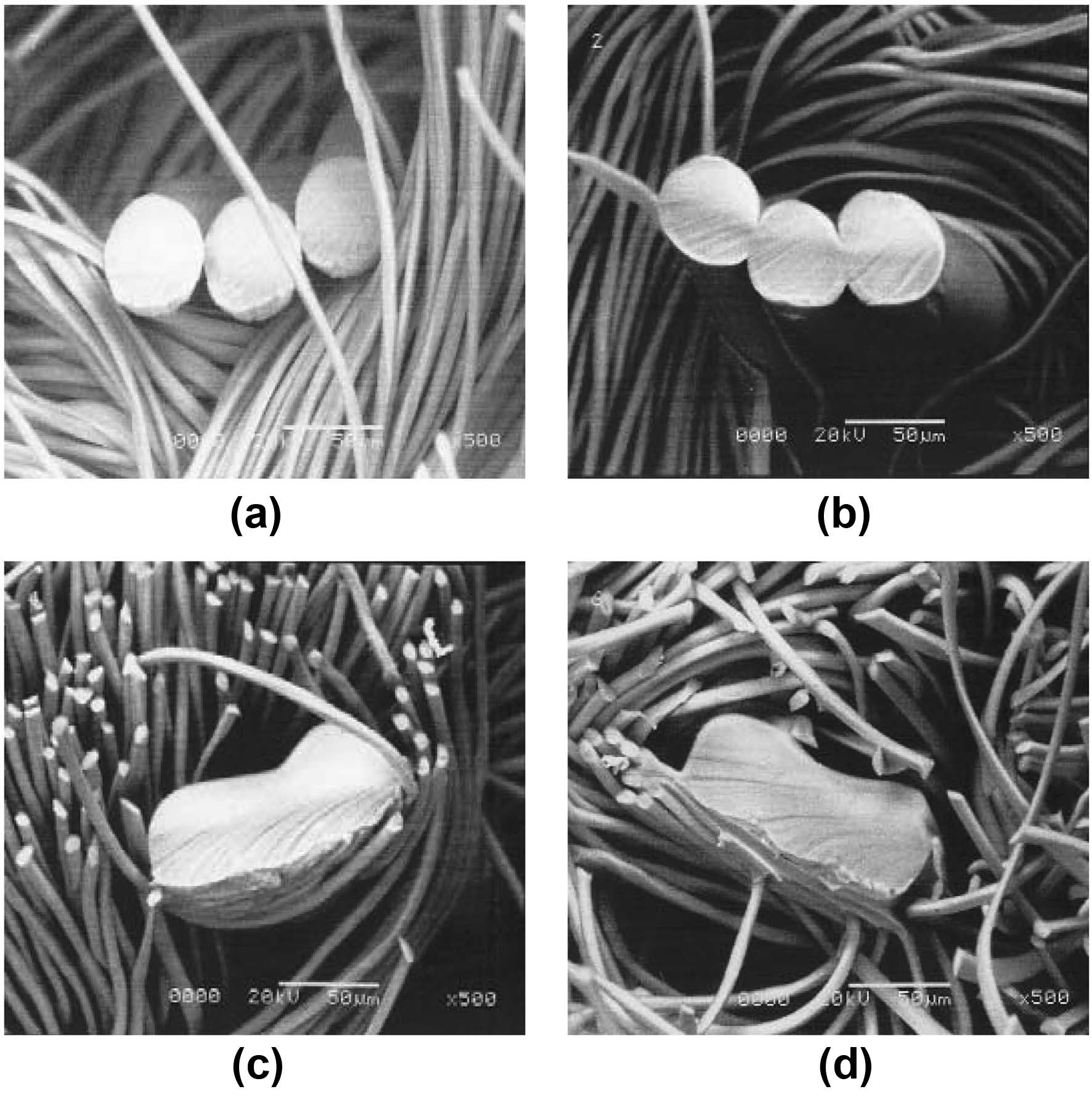

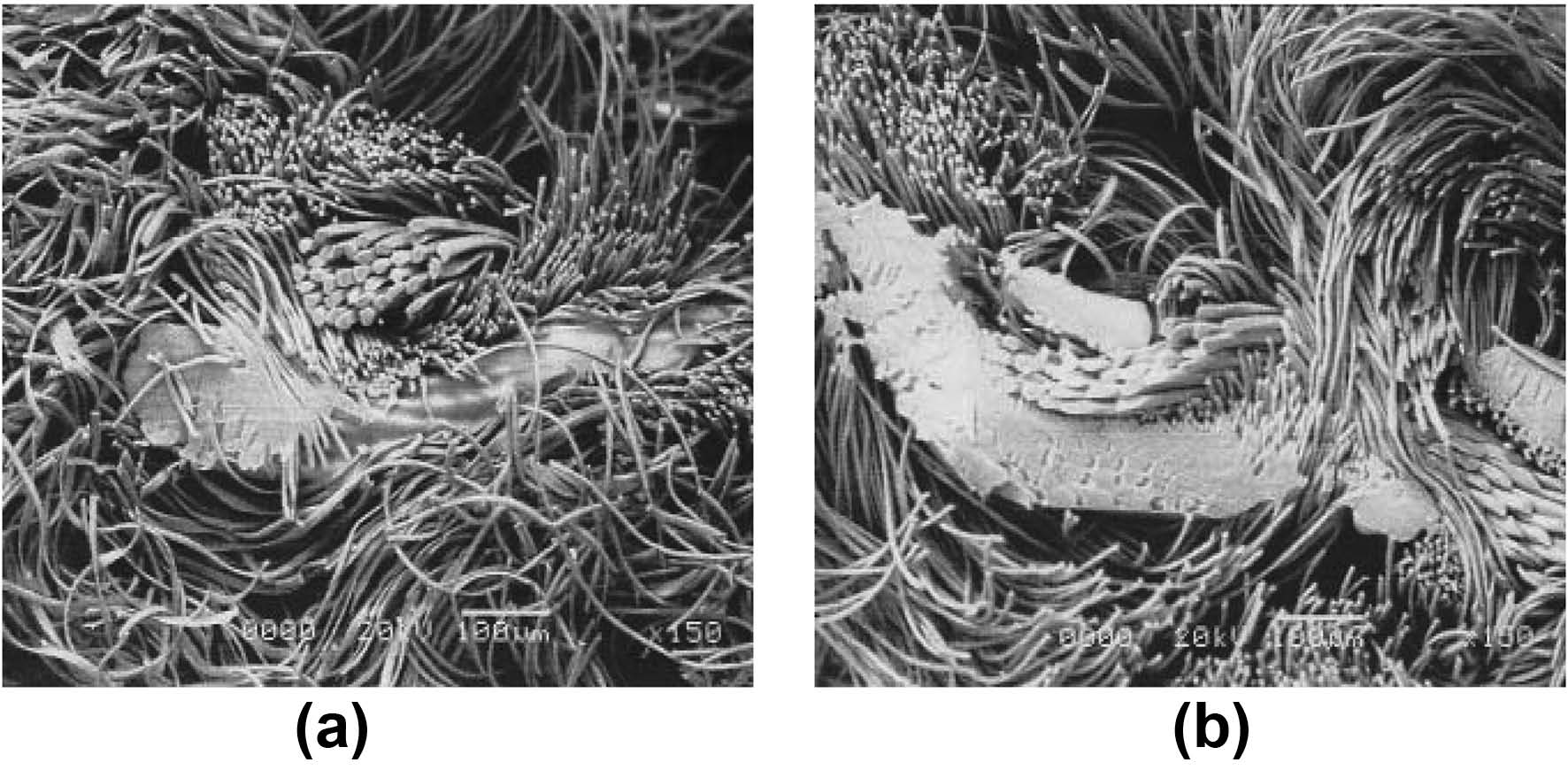

Fig. 3~Fig. 6은 미처리 및 시험용 증열기를 사용하여 LM PET사 함유 팬시사 직물을 확포 고정하여 165~200℃에서 3분간 처리했을 때 경, 위사 중심의 직물표면, 경사의 단면 및 위사의 종단면을 각각 소정의 배율로 관찰한 형상을 나타내고 있다.

경사 표면 중심의 SEM 사진(×300)을 나타낸 Fig. 3에서 미처리의 경우 25D/1fil 3올의 LM PET사 표면은 그대로 나타나지만, HTS 온도가 증가함에 따라 융착되는 거동이 뚜렷하게 진행되어 200℃에서 3분간 처리한 시료는 거의 융착이 이루어짐을 알 수 있다. 이러한 거동은 경사 단면 중심의 SEM사진(×500)을

나타낸 Fig. 5의 융착거동을 통해서도 확인이 된다. 또한 위사 표면 중심의 SEM 사진(×50)을 나타낸 Fig. 4에 의하면 HTS 온도가 증가함에 따라 열고정 효과에 의한 형태안정성, 열융착에 의한 경, 위사간 결속 등의 영향으로 품질개선의 중요한 요소인 고급스러운 표면 평활화가 향상됨을 확인할 수 있다. 또한 이와 함께 효과사로 사용된 하이멀티 폴리에스테르사가 부드러움과 함께 볼륨감 있는 태를 표출하여 팬시얀

원사의 고유특성과 질감을 잘 발휘하는 특징적인 표면특성을 나타내고 있음을 알 수 있다. Fig. 6은 열융착이 활발하게 진행된 180℃와 200℃에서 3분간 처리한 시료의 위사종단면 중심의 SEM 사진(×150)을 나타낸 것이다. Fig. 6에 따르면 위사의 열융착이 뚜렷하게 나타남이 확인되며, 이러한 경향은 200℃에서 3분간 처리한 시료가 180℃에서 3분간 처리한 시료에 비하여 상대적으로 열융착이 광범위하게 나타남을 확인할 수 있다. 대체적으로 LM PET사가 함유된 일반직물의 경우 건열처리시 190℃에서 1~2분간 처리를 하면 융착이 완전히 일어난다. 그러나 본 실험에서처럼 만족할 만한 열융착을 위하여 200℃에서 3분간 처리를 요하는 것은 증열기에 의한 열처리 방식과 위사로 사용된 팬시얀의 굵기가 900D정도가 되는 두꺼운 직물의 영향 때문으로 판단된다.

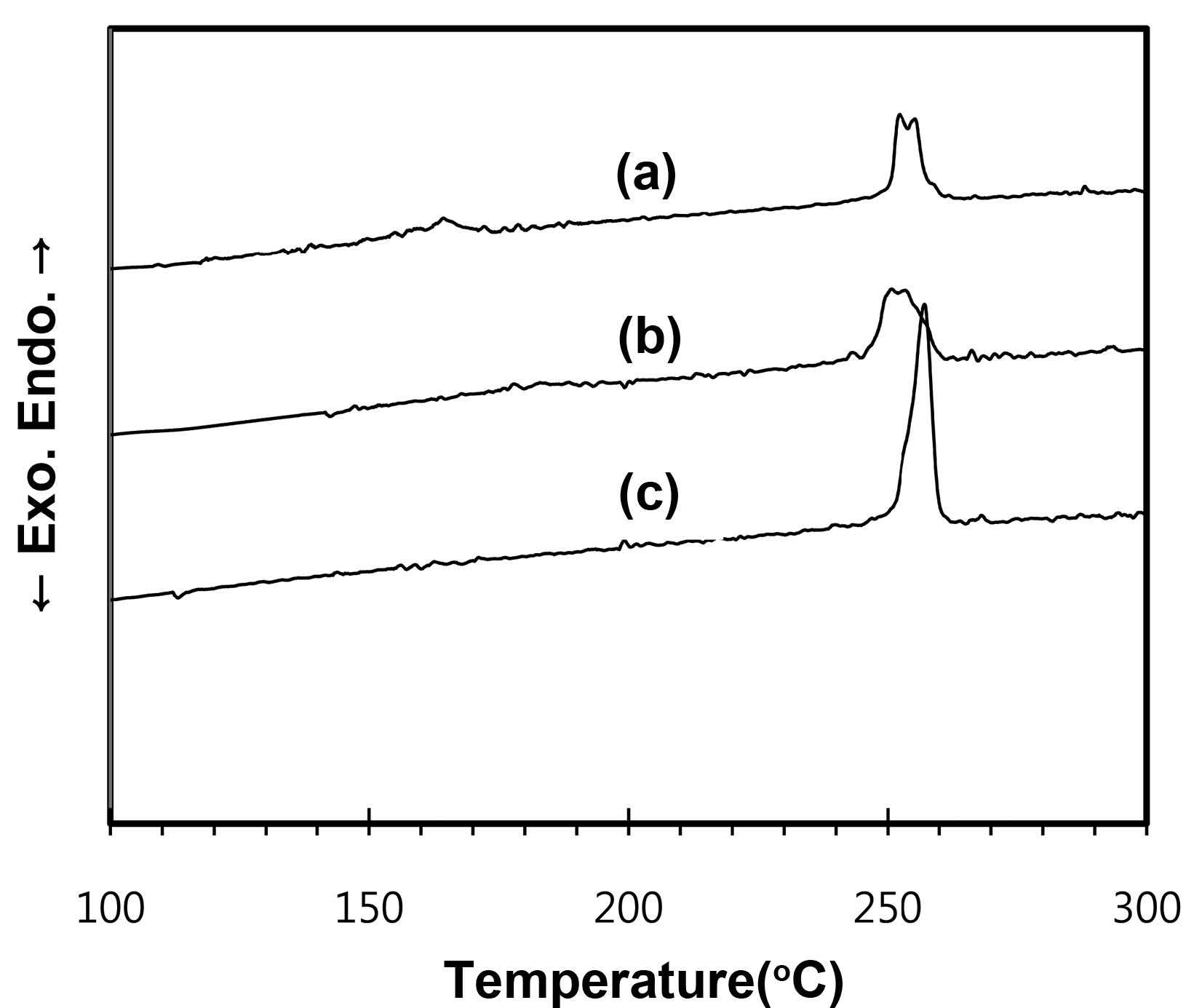

Fig. 7은 (a) 위사의 접결사로 사용된 LM PET사(150D/36fil), (b) 경사로 사용된 LM PET사(25D/1fil), (c) 일반 PET사의 DSC 열분석 결과를 나타낸 것이다. Fig. 7에 따르면 일반 PET사 (c)의 열적거동은 257℃부근에서 주 융점 피크만 나타나지만, sheath-core type의 (a)와 (b)는 각각 core부의 일반 폴리에스테르 성분에 기인하는 약 252℃, 251℃ 부근에서 나타나는 주 융점피크는 거의 같으나, sheath부의 구성 성분인 저융점 폴리에스테르에 기인되는 아주 미세하게 나타나는 용융흡열피크는 각각 165℃와 180℃ 부근에서 나타났다. 이처럼 저융점 폴리에스테르에 기인하는 미세한 용융흡열피크가 약간씩 차이가 나는 것은 원사 제조회사에 따라 LM PET사 제조시 테레프탈산과 에틸렌글리콜 외에, 디카르복실산 성분으로서 아디프산, 이소프탈산, 디올 성분으로서 1,4-부탄디올, 폴리에틸 렌글리콜 등의 제 3성분을 공중합 시킬 때 공중합 조건이 각각 차이가 나기 때문이다. 한편 제 3성분의 공중합으로 인하여 융점이 저하되는 것은 폴리에틸렌 테레프탈레이트 주쇄에 kink 구조나 defect의 영향을 초래하여 열결정화와 배향결정화가 방해받기 때문이다(Ahn, 2003).

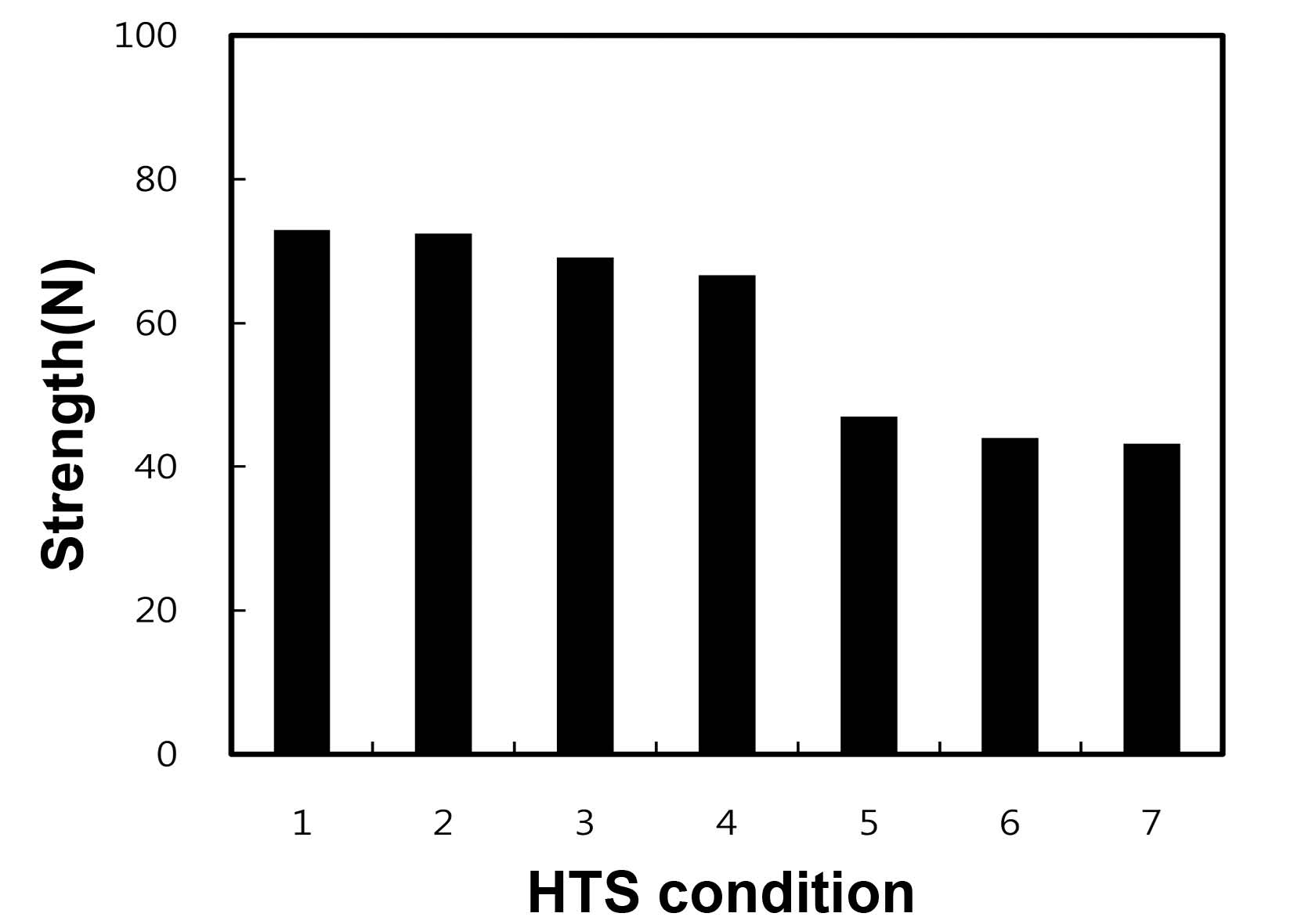

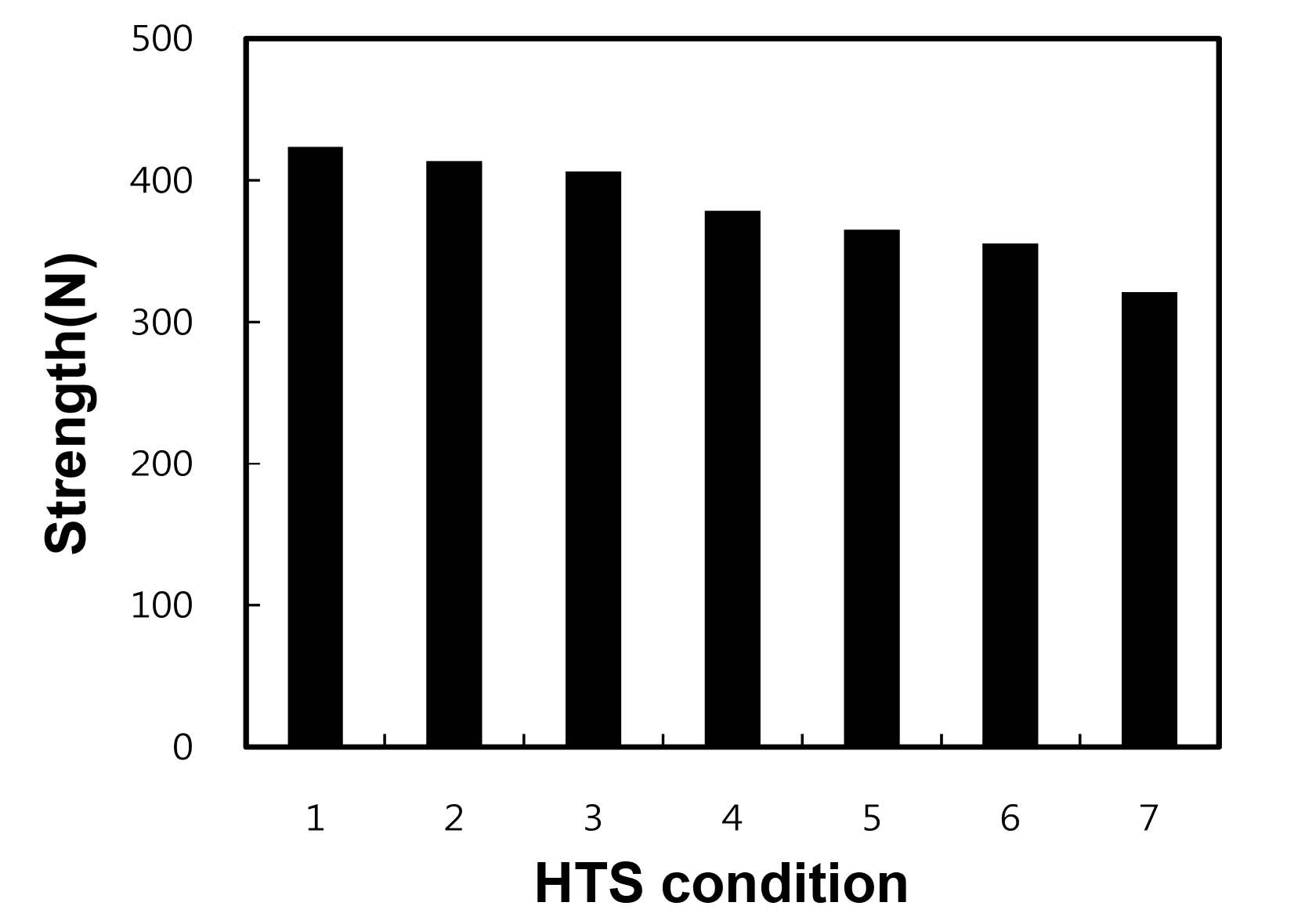

Fig. 8과 Fig. 9는 미처리 및 HTS 조건을 달리한 LM PET사

함유 팬시사 직물의 경사와 위사 방향에 대한 인장강도의변화를 각각 나타낸 것이다. Fig. 8에 따르면 180℃에서 3분간 처리까지는 인장강도의 변화가 미소하게 감소하였으나, 이를 초과한 조건에서는 인장강도의 저하가 크게 일어났다. Fig. 9의경우에는 HTS 온도 및 시간이 증가할수록 완만하게 인장강도가 감소하였다. 이처럼 열처리 조건이 강화될수록 인장강도가 감소되는 경향은 열처리에 의하여 저융점 성분으로 이루어진sheath 부분의 손상이 원인으로 생각된다(Ji & Lee, 2009).

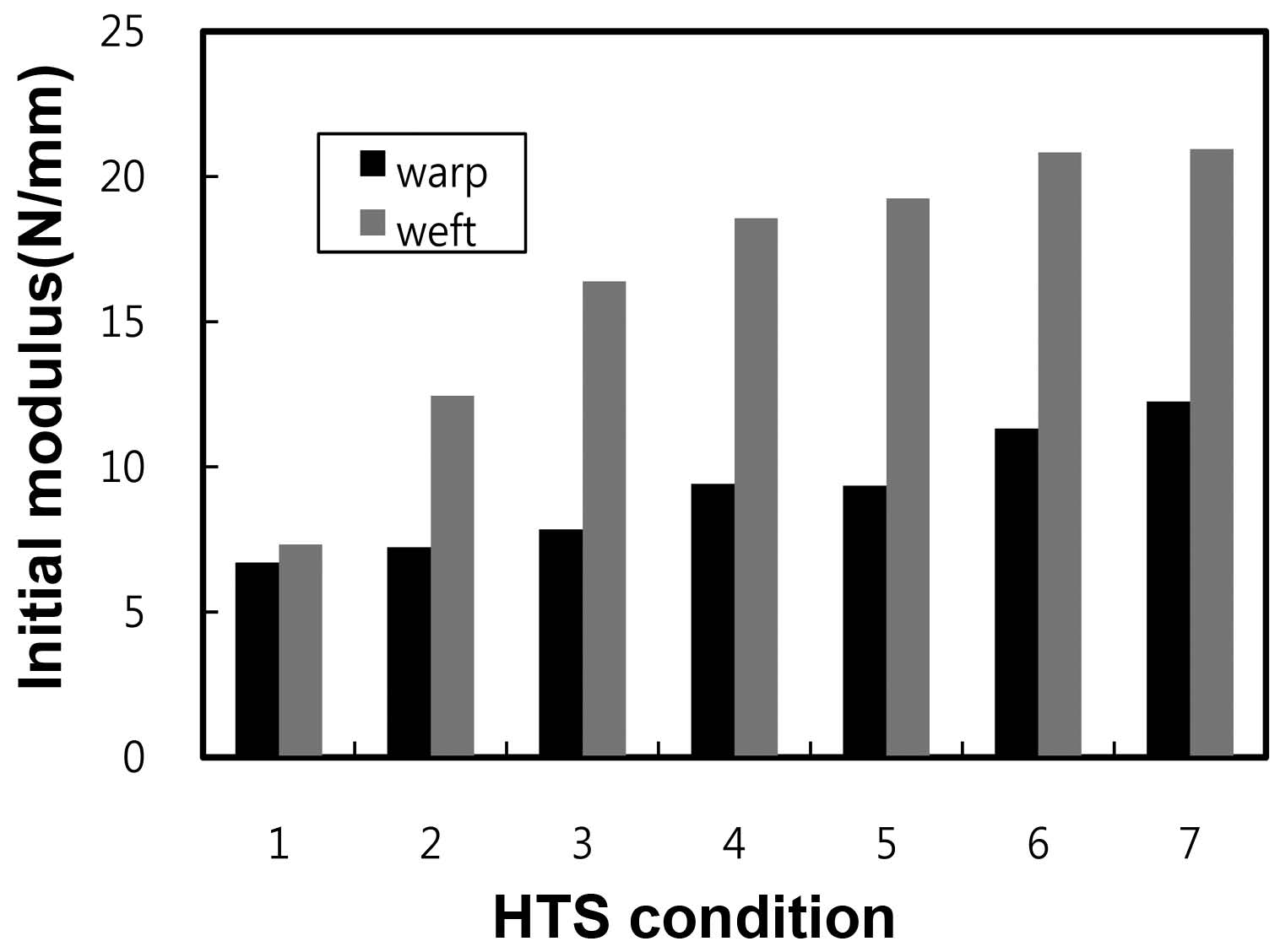

Fig. 10은 미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물의 경, 위사 방향에 대한 초기탄성률의 변화를 나 타낸 것이다. Fig. 10에 따르면 HTS 온도 및 시간이 증가할수록 경, 위사 방향의 초기탄성률 변화는 증가하는 경향을 나타내었다. 이와 같이 초기탄성률이 증가하는 경향은 HTS 온도가증가함에 따라 경, 위사 방향으로의 sheath부분인 저융점 성분이 많이 융착되어 경, 위사간 접점증가가 발생되고, 이로 인한stiffness의 향상이 원인으로 보여진다(Ji & Lee, 2009). 그리고경사 방향에 비하여 위사 방향의 초기탄성률 증가폭이 크게 나타나는

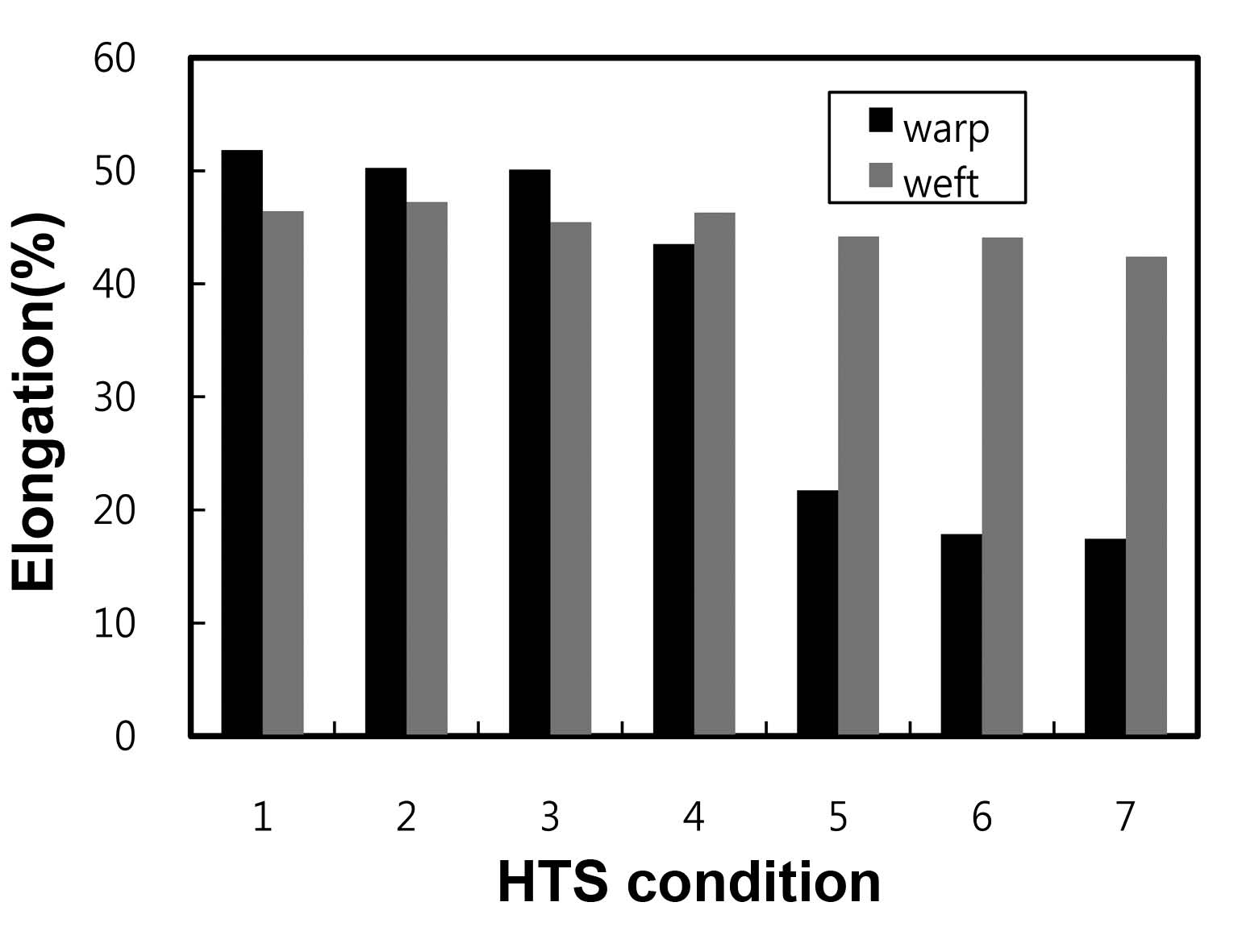

것은 경사인 LM PET사에 비하여 위사인 LM PET사 함유 팬시얀이 접결사로서의 기능과 함께 융착 효과가 더 크게 발현되기 때문으로 생각된다. Fig. 11은 미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물의 파단시 경, 위사 방향에 대한 신장률의 변화를 나타낸 것이다. 일반적으로 초기 탄성률이 클수록 stiffness가 증가하며, 이로 인한 신장률은 감소하는 경향이 있다. 따라서 Fig. 11에 따르면 경사 방향의 신장률 변화는 융착이 비교적 활발하게 진행되는 180℃에서 5분간 처리한 시료부터 뚜렷하게 감소하였다. 반면에 위사 방향의 신장률 변화는 HTS 조건이 강화되더라도 대체적으로 미소하게 감소하는 경향을 나타내었다. 이러한 현상은 경사인 LM PET사에 비하여 훨씬 데니어가 큰 위사인 LM PET사 함유 팬시얀의 구조적 특성이 원인인 것으로 생각된다. 따라서 이러한 성질을 이용하여 열처리 온도, 일반사의 사가공 및 합사 비율 등에 따라 표면의 stiffness를 제어하여 직물의 물성 및 외관 특성을 다양하게 변화시킬 수 있을 것으로 생각된다.

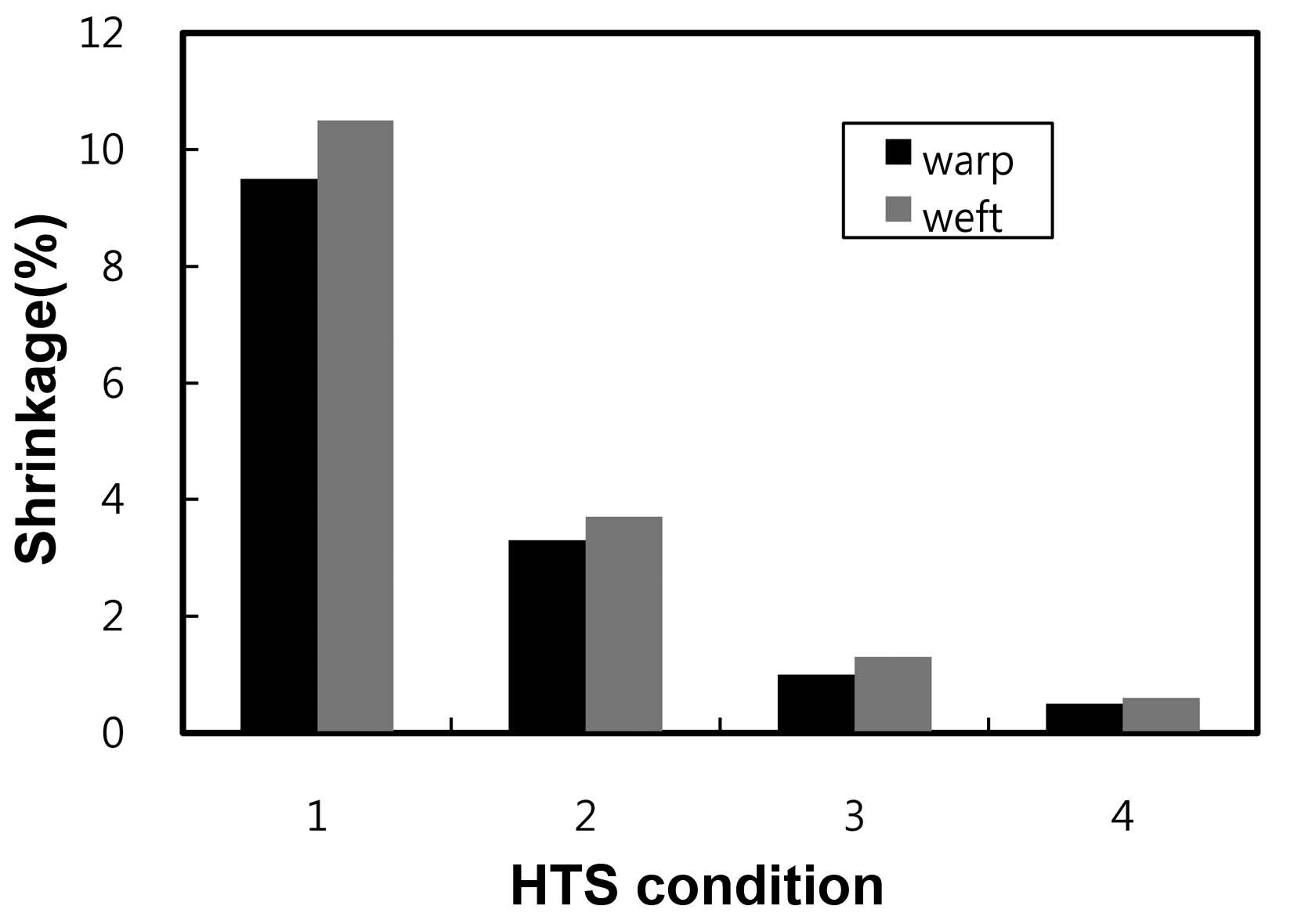

Fig. 12는 일반 폴리에스테르 직물을 분산염료에 의하여 고온염색 하고자 할 때 적용되는 130℃의 조건하에서 미처리 및 HTS 조건을 달리 한 LM PET사 함유 팬시사 직물을 Infrared dyeing machine을 사용하여 처리할 때 경, 위사 방향으로의 수축률 변화를 나타낸 것이다. Fig. 12에 따르면 경사, 위사 방향 모두 HTS 온도가 증가할수록 LM PET사 함유 팬시사 직물의 수축률은 뚜렷하게 감소하였다. 이를테면 미처리 시료는 경, 위사 방향으로의 수축율은 각각 9.5%, 10.5%를 나타내지만, 200℃에서 3분간 처리한 시료는 경, 위사 방향으로의 수축률은 각각 0.5%, 0.6%를 나타내어 수축은 거의 일어나지 않았다. 이처럼 HTS 온도가 증가할수록 LM PET사 함유 팬시사 직물의 수축률 감소가 크게 일어나는 현상은 직물에 잔류하고 있는 내부비틀림이 완화되어 형태안정화를 유도하는 열고정(heat setting) 효과와 함께 sheath부분인 저융점 폴리에스테르 성분의

융착으로 경, 위사 방향으로의 섬유간 결속력 증가도 원인으로 작용한 것으로 생각된다.

전술한 경, 위사 표면 중심의 SEM 관찰을 나타낸 Fig. 3과 Fig. 4로부터 확인되는 바와 같이, HTS 조건에 따른 LM PET사 함유 팬시사 직물의 표면특성 변화는 표면 분광특성의 변화를 초래할 것으로 생각된다. 따라서 이러한 점을 고찰하기 위하여 Fig. 13은 미처리 및 HTS 조건을 달리한 LM PET사함유 팬시사 직물의 분광반사율곡선을, Fig. 14는 Fig. 13의 분광반사율곡선의 거동을 total reflectance(%)값으로 나타낸 것이다. Fig. 13에 의하면 전 파장대에 걸쳐서 180℃에서 3분간처리 시료까지는 미소하게 증가하다가, 180℃에서 5분간 처리시료부터는 다시 미소하게 감소하는 바, 이러한 거동은 Fig. 14에서 확인되는 바이다. 이처럼 HTS 조건에 따라서 LM PET사 함유 팬시사 직물은 total reflectance(%)값의 차이가 발생하는 데,

이는 저융점 폴리에스테르의 융착에 따른 경, 위사간 접착, 열고정으로 인한 팬시얀의 직물표면상에 발현되는 복합적인 구조적 변화 등의 영향이 원인으로 생각된다.

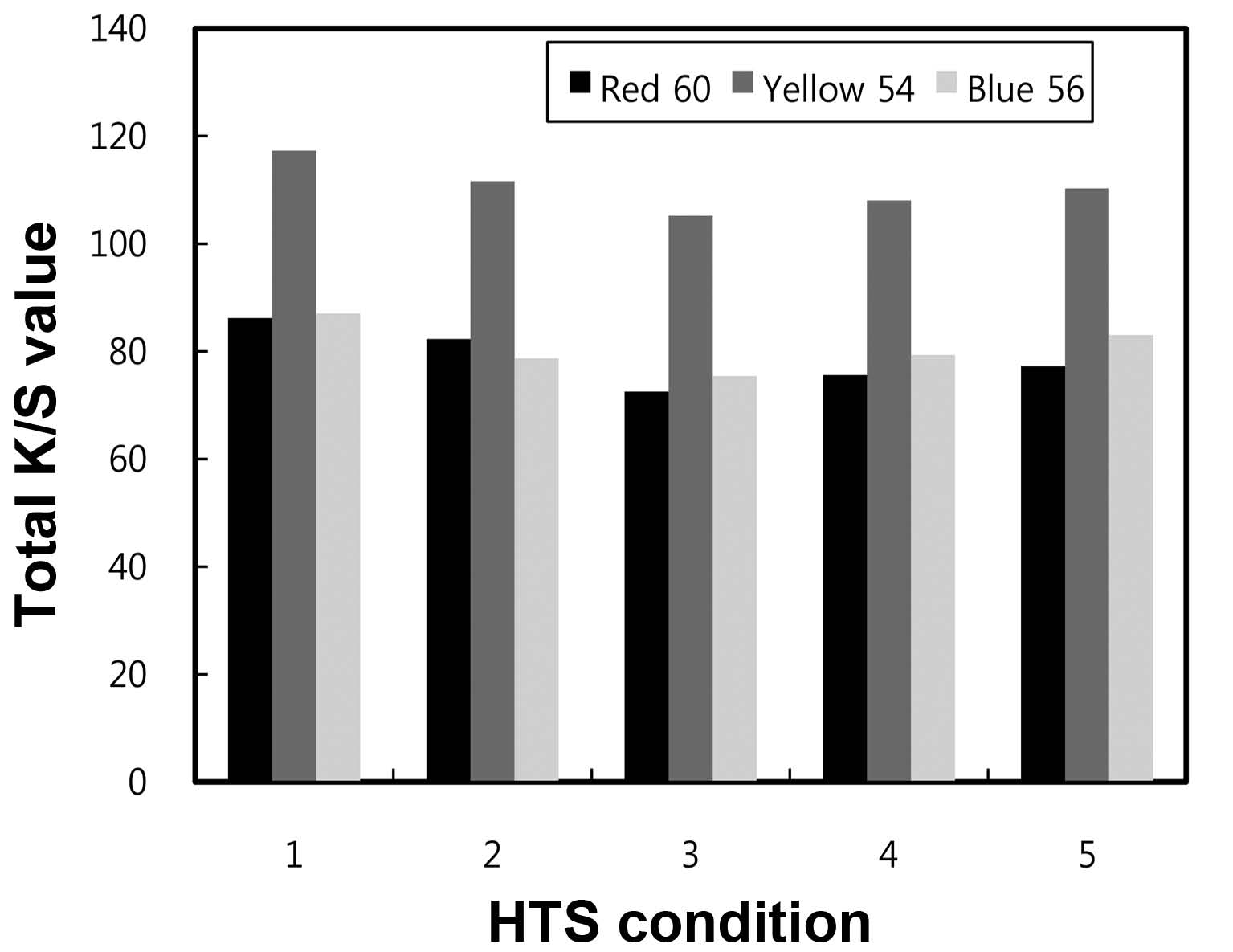

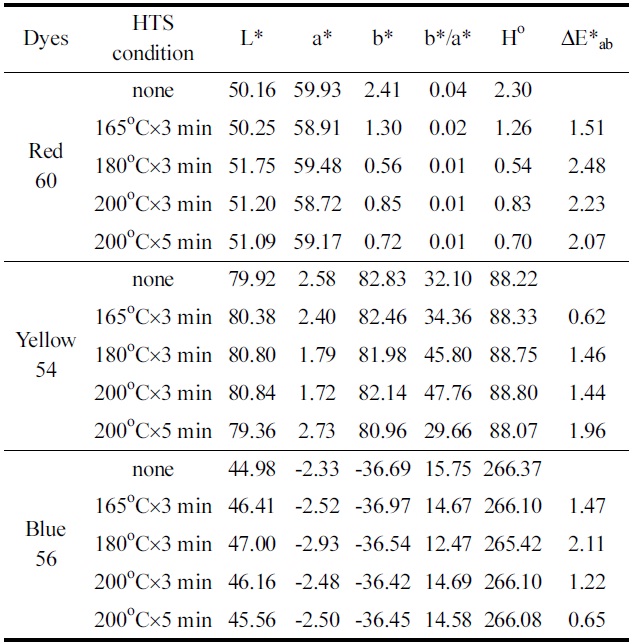

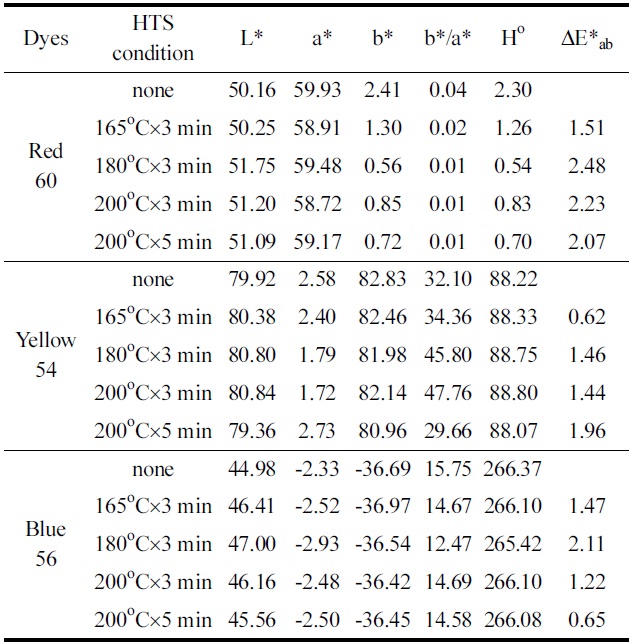

한편 미처리 및 HTS 조건을 달리한 LM PET사 함유 팬시사 직물을 C.I. Disperse Red 60, Yellow 54, Blue 56을 사용하여 각각 염료농도 1%(owf) 조건으로 염색시, 염색된 팬시사 직물에 대해서 Fig. 15는 염색성을 고찰하기 위하여 total K/S값의 거동을, Table 1은 칼라특성을 고찰하기 위하여 CIELAB 표색계의 L*, a*, b*, 색상각(H°) 및 미처리 염색시료(기준시료)와 HTS 조건을 달리한 염색시료(비교시료)간의 색차(ΔE*ab)값 등의 변화를 나타낸 것이다.

Fig. 15에 따르면 염료의 색상에 따라 변화폭은 다소 차이가

[Table 1.] Color characteristics of the fancy PET fabrics containing LM PET yarns treated by HTS

Color characteristics of the fancy PET fabrics containing LM PET yarns treated by HTS

있지만, total K/S값의 변화는 미처리에 비하여 165℃에서 3분간, 180℃에서 3분간 처리한 시료는 미소하게 감소하다가, 200℃에서 3분간, 200℃에서 5분간 처리한 시료는 다시 미소하게 증가하는 거동을 나타내었다. 이러한 경향은 염착이 섬유의 비결정영역에서 일어나는 바, 폴리에스테르 섬유의 경우 열처리 온도가 증가함에 따라 비결정영역의 결정화로 염착성 감소를 초래하지만, 180℃ 이상의 열처리에서는 다시 비결정영역이 증가하기 때문으로 생각된다(Kim & Lee, 1991). 아울러 전술한 Fig. 13과 Fig. 14에서 고찰한 바와 같이 HTS 조건에 따른 LM PET사 함유 팬시사 직물의 표면 분광특성의 변화와 함께 HTS 온도가 증가할수록 일반 PET사에 비하여 상대적으로 염착성이 높은 LM PET사 저융점 부분의 융착이 광범위하게 발생하는 것도 원인이 될 수 있을 것으로 생각된다. 그리고 Table 1에 따르면 각 시료들에 대한 색차범위는 Red 60의 경우 1.51~2.48, Yellow 54의 경우 0.62~1.96 그리고 Blue 56의 경우에는 0.65~2.11의 값을 나타내었다. 또한 tan-1(b*/a*)에 의하여 구해지는 색상각(H°)의 변화는 Red 60의 경우 0.54~2.30°, Yellow 54의 경우 88.07~88.80° 그리고 Blue 56의 경우에는 265.42~266.37°의 범위를 나타내어 HTS 조건이 염색물의 색상변동에 미치는 영향은 거의 없음을 알 수 있다.

시험용 증열기를 사용하여 LM PET사 함유 팬시사 직물을 열융착 시키기 위하여 확포 고정하여 고온증열처리(HTS)를 하였다. LM PET사 함유 팬시사 직물의 열융착특성은 HTS 조건이 표면 및 단면형상특성, 인장특성, 치수안정성 및 염색성 등을 고찰한 결과 다음과 같은 결론을 얻었다.

1) SEM 관찰을 통하여 200℃에서 3분간 처리시 LM PET사 함유 팬시사 직물은 거의 융착이 이루어졌으며, HTS 온도가 증가함에 따라 열고정 효과로 인한 형태안정성, 열융착에 의한 경, 위사간 결속 등의 영향으로 표면 평활화가 향상되었다. 또한 효과사로 사용된 하이멀티 폴리에스테르사의 부드러움과 함께 팬시얀 원사의 고유특성과 질감을 표출하여 볼륨감 있는 표면특성을 나타내었다.

2) DSC 열분석 결과 일반 PET사는 257℃ 부근에서 주 융점 피크만 나타나지만, 위사의 접결사로 사용된 LM PET사와 경사로 사용된 LM PET사는 각각 252℃, 251℃ 부근에서 나타나는 주 융점피크 외에 아주 미세하게 나타나는 용융 흡열피크가 각각 165℃와 180℃ 부근에서 나타났다.

3) 열융착된 LM PET사 함유 팬시사 직물은 HTS 온도 및 시간이 증가함에 따라 경, 위사 방향에 대한 인장강도는 미처리 직물에 비하여 저하 하였으며 경, 위사방향에 대한 초기탄성률의 변화는 증가하는 경향을 나타내었다. 그리고 파단시 경사 방향의 신장률은 180℃에서 5분간 처리한 시료부터 뚜렷하게 감소하지만, 위사 방향으로는 대체적으로 미소하게 감소하는 경향을 나타내었다.

4) 열융착된 LM PET사 함유 팬시사 직물의 고온염색의 조건하에서 경, 위사 방향으로의 수축률은 미처리 시료의 경우는 각각 9.5%, 10.5%를 나타내지만, 200℃에서 3분간 처리한 시료는 각각 0.5%, 0.6%를 나타내어 수축은 거의 일어나지 않았다.

5) HTS 조건에 따라서 LM PET사 함유 팬시사 직물은 total reflectance(%)값의 차이가 발생하는 데, 이는 저융점 폴리에스테르의 융착에 따른 경, 위사간 접착, 열고정으로 인한 팬시얀의 직물표면상에 발현되는 복합적인 구조적 변화 등의 영향이 원인으로 생각된다.

6) 미처리 및 열융착된 LM PET사 함유 팬시사 직물을 C.I. Disperse Red 60, Yellow 54, Blue 56로써 각각 염료농도 1%(owf) 조건으로 염색시, 이들 염색물의 total K/S값은 180℃에서 3분간 처리까지는 미소하게 감소하다가, 200℃에서 3분간 처리 이상에서는 미소하게 증가하는 경향을 나타내었다. 그리고 색상각(H°)은 Red 60의 경우에는 0.54~2.30°, Yellow 54의 경우에는 88.07~88.80°, Blue 56의 경우에는 265.42~266.37°의 범위를 나타내어 HTS 조건이 염색물의 색상변동에 미치는 영향은 거의 없었다.