본 연구에서는 동물성 오일로부터 바이오디젤 생산을 위한 에스테르화 반응과 전이에스테르화 반응을 실시하였다. 원료 초기 상태인 동물성 비계로부터 오일을 추출하기 위해 3개의 추출법을 적용하였다. 에스테르화 반응은 불균질계 촉매인 Amberlyst-15와 Amberlyst BD-20 그리고 균질계 촉매인 황산이 사용되었다. 3가지 촉매 중 유리지방산 제거 효율이 가장 높은 촉매는 황산으로 나타났으며 에스테르화 반응에 대한 황산과 메탄올의 최적 투입량 결정을 위해 반응표면분석법(Response Surface Method, RSM)을 적용하였다. 에스테르화 최적 조건 도출 후 유리지방산이 제거된 오일을 이용해 전이에스테르화 반응을 진행하였다. 전이에스테르화 반응 원료의 유리지방산 함량은 1% 이하이며 수분함량은 0.090% 이하였다. 촉매는 KOH, NaOH, NaOCH3를 이용하였으며 무수메탄올에 녹여 사용하였다. 촉매 종류 및 투입량에 따른 영향을 관찰하기 위해 촉매 투입량을 0.3, 0.6, 0.9 wt%로 사용하였고 메탄올은 26.7 wt%로 고정하였다. 알코올 투입량에 따른 영향 실험은 투입량을 오일 대비 4 : 1, 6 : 1, 9 : 1, 12 : 1로 변경하여 실시하였으며 촉매양은 0.8 wt%로 고정하였다. 촉매와 알코올 외 반응변수는 모두 동일하게 적용하였다. 반응온도는 메탄올의 끓는점인 65 ℃로 설정하였고 내부 온도계를 설치해 반응물의 온도를 측정하였다. 촉매 투입량 변경실험 후 KOH의 FAME 전환율이 높은 것을 확인하였다. 메탄올 투입량 변경실험은 오일대비 6 : 1 이상 사용했을 때 전환율이 높았다. 촉매, 메탄올 변경 실험 중 가장 높은 FAME 함량은 96.0%였으며 품질규격인 96.5%에는 미달하였다. FAME 함량증가 및 불순물 제거를 위해 바이오디젤 증류를 실시하였다. 이때 FAME 함량은 98%로 나타났다.

화석연료 사용에 따른 환경오염과 화석연료 고갈에 대응하기 위해 이를 대체할 수 있는 재생 에너지인 바이오연료들에 대한 연구가 활발히 진행되고 있다[1,2]. 바이오디젤은 자동차 및 난방 연료로 사용하기 위해 식물성 오일 및 동물성 오일로부터 제조된 지방산메틸에스테르(Fatty Acid Methyl Esters, FAME)로 정의할 수 있다[3]. 바이오디젤 생산 원료로 사용되는 식물성 및 동물성 오일은 재생가능한 바이오매스 자원으로 바이 오디젤 생산 후 디젤엔진의 개조 필요없이 기존 주유소 인프라 그대로 사용이 가능하다[4].

식물성 바이오디젤의 대표적인 원료는 유채유, 대두유, 팜유, 해바라기씨유 등이 있다. 식물성 원료는 가격이 높아 바이오디젤 생산비에서 큰 비중을 차지하고 식량 자원과 연계되어 윤리 적인 문제를 유발할 수 있는 단점을 가지고 있다[5]. 이러한 문제점을 해결하기 위한 방안으로 폐기물을 이용한 바이오디젤 연구가 진행되고 있으며 이 경우 다음과 같은 장점을 가진다. 첫째 식물성 원료와 달리 식량 시장과 경쟁하지 않으며, 둘째 폐기물을 재활용하여 환경오염을 방지함과 동시에 바이오디 젤 생산 비용을 크게 절감할 수 있다는 것이다[6]. 대표적인 폐기물은 도축장에서 생성되는 돈지, 우지를 들 수 있다. 돈지 우지는 도축장에서 생성되는 잔유물이며 일부 잔유 돈지 우지는 소각 및 매각에 의해 처리하게 되어 환경오염 및 원료낭비가 될 수가 있다. 도축장의 부산 폐유지를 바이오디젤의 원료로 사용하게 되면 환경오염 및 원료가격의 절감 효과를 기대할 수 있다[7].

동, 식물성 오일과 알코올을 촉매 하에서 반응하면 지방산메틸에스테르와 글리세롤이 생성되며 지방산메틸에스테르상을 정제하면 바이오디젤이 얻어진다[8-10]. 부산물로 생성된 글리세롤은 제약, 식품 및 플라스틱 제품에 순도에 맞게 정제되어 이용되고 있다[7]. 전이에스테르화 반응 촉매로는 염기 촉매, 산 촉매, 효소 촉매가 이용되며 이중 염기 촉매와 산 촉매가 가장 많이 적용되고 있다[9]. 실제 산업 현장에서는 산 촉매 반응보다 반응온도와 압력이 낮고 반응속도가 빠른 염기촉매 공정이 주로 적용되고 있다[11]. 바이오디젤은 반응 조건에 따라 생성물의 순도 및 품질이 다양하게 나타난다. 반응 조건으로는 알코올/오일 비율, 알코올의 종류, 촉매의 종류 및 양, 반응시간, 반응온도, 교반속도, 수분 및 유리지방산 함량으로 대표되는 원료의 정제도 등이 있다[12].

동물성 유지로부터 제조한 바이오디젤은 식물성 오일에 비해 포화지방산이 다량 포함되어 있어 세탄가와 열량이 높은 연료특성을 갖고 있으나 다량 포함된 포화지방산으로 인해 저온 유동성이 좋지 않은 문제점을 갖고 있다. 그로 인해 동절기에 경유와 혼합하지 않고 100% 바이오디젤(BD100)로 사용하는 것은 불가능하다[13]. 하지만 열 및 전기 생산을 위한 보일러 등의 장치에는 동물성 바이오디젤 100%를 사용하거나 일부 바이오디젤을 경유에 혼합하여 이용될 수 있다[14].

본 연구에서는 국내 바이오디젤 원료 자급화 방안으로서 도축장 폐돈지 및 폐우지로부터 추출한 오일을 바이오디젤 원료로 사용 가능성을 검토하고자 하였다. 이를 위해 먼저 바이오디젤 원료 오일의 주요 불순물인 유리지방산(Free Fatty Acid, FFA)의 전환 제거를 위한 전처리 에스테르화(pre-esterification) 반응의 반응 변수별 영향을 조사하였으며 반응표면분석법에 근거하여 최적화 실험을 수행하고 최적 반응조건을 확립하였다. 또한 바이오디젤 제조 반응인 전이에스테르화 반응의 변수 별 영향을 조사를 통해 최적 조건을 도출하여 바이오디젤을 제조하고 그 물성을 평가하였다[15,16].

돼지, 소 비계는 대전시 소재 도축장에서 공급받았다. 오일추출은 프라이팬을 이용한 직접가열추출법과 오토클레이브의 간접가열추출법, 전자레인지의 조사가열 추출법을 적용했다.

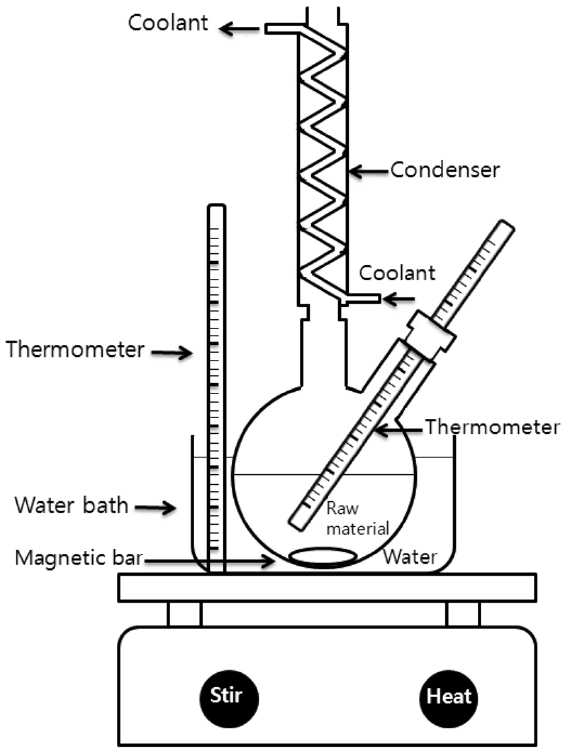

촉매별 에스테르화 반응 원료의 유리지방산 함량은 7%였다. 촉매는 균질촉매인 JUNSEI사의 95% 황산과 불균질 촉매인 Rohm&Haas사의 Amberlyst-15, Amberlyst BD-20을 사용하였고 알코올은 덕산사의 99.8% 무수메탄올을 사용하였다. 바이오디젤 생산을 위한 전이에스테르화 반응에 사용한 염기촉매는 삼천사의 95% KOH, 삼천사의 97% NaOCH3, 순약사의 99% NaOH로 모두 GR grade로 구입하여 사용하였다. 에스테르화 반응과 전이에스테르화 반응을 위해 2구 둥근바닥 플라스크 반응기를 이용하였으며 반응온도는 물중탕을 이용해 반응기 내부온도를 설정하였다. 메탄올 증발 방지 콘덴서를 설치하였고 오일과 메탄올의 교반을 위해 마그네틱 바를 사용하였다. 반응온도는 반응기 내부에 온도계를 설치하여 측정하였으며 반응 장치의 모식도를 Figure 1에 나타내었다.

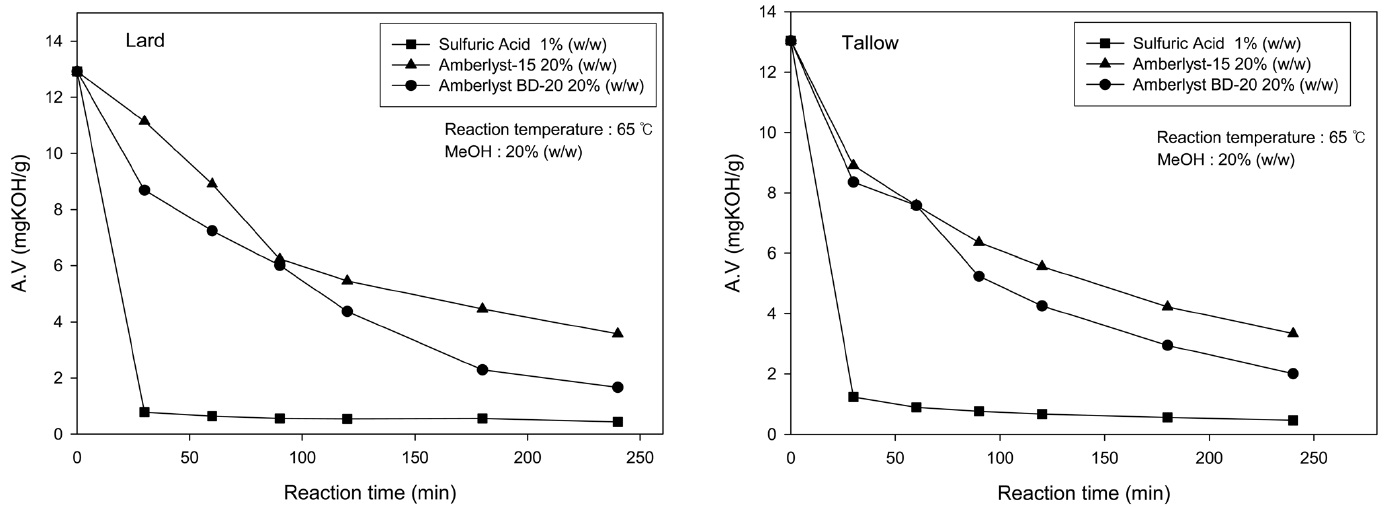

오일추출은 조사가열 추출법을 적용하였으며 추출된 오일은 고형물 제거 후 사용하였다. 촉매별 에스테르화 반응에 사용된 황산 투입량은 오일 대비 1 wt%이며 Amberlyst-15와 Amberlyst BD-20은 20 wt%를 사용하였다. 메탄올은 오일대비 20 wt%로 동일하게 적용하였다. 반응온도는 65 ℃, 반응시간 240분, 교반속도는 300 rpm으로 설정하였다.

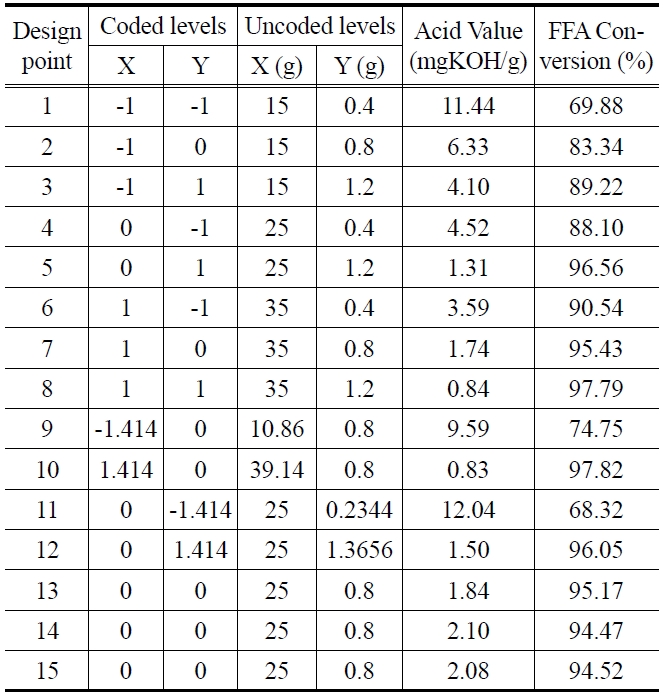

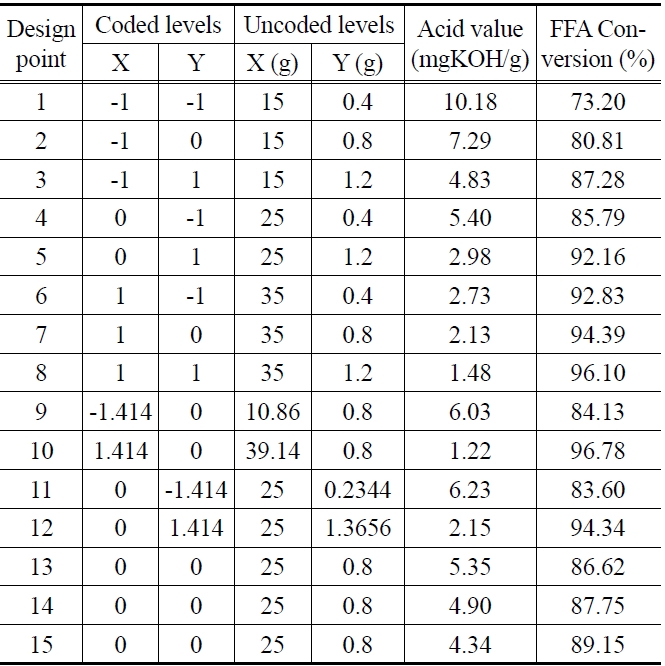

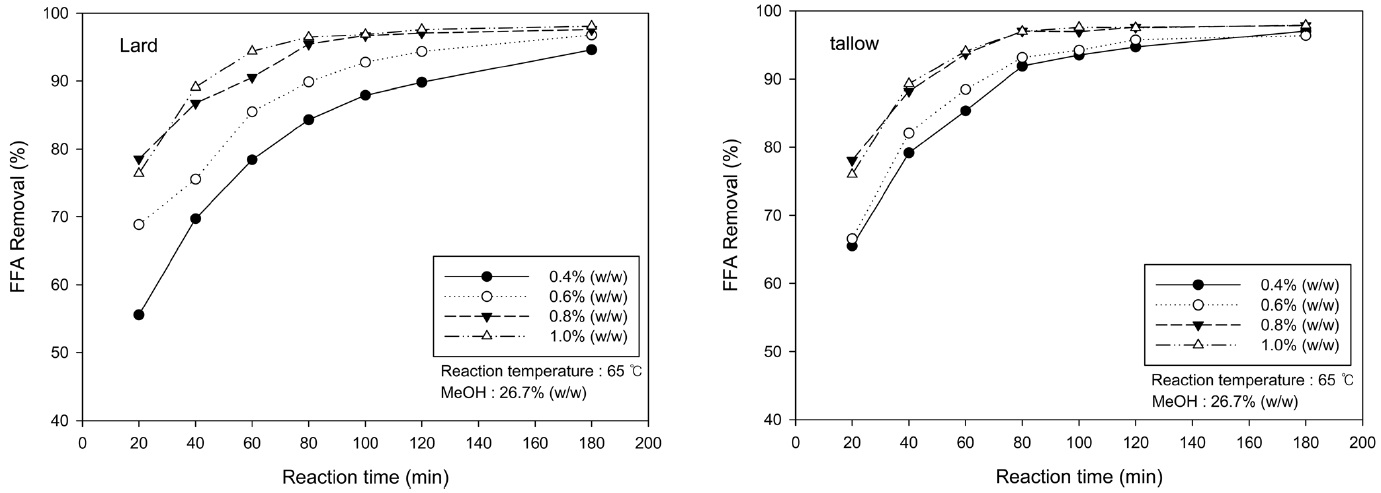

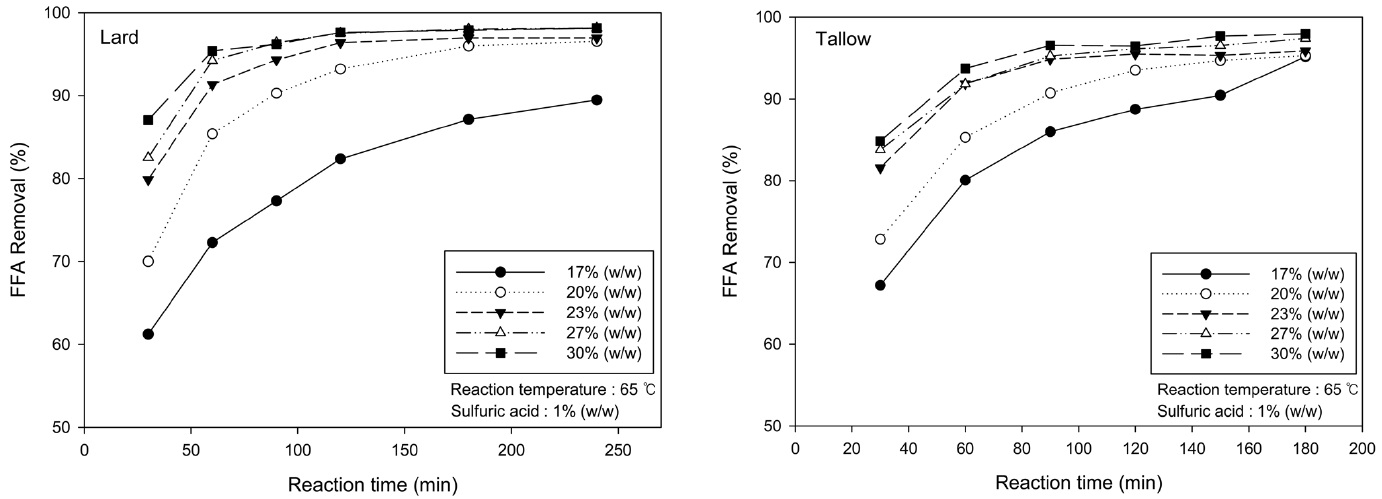

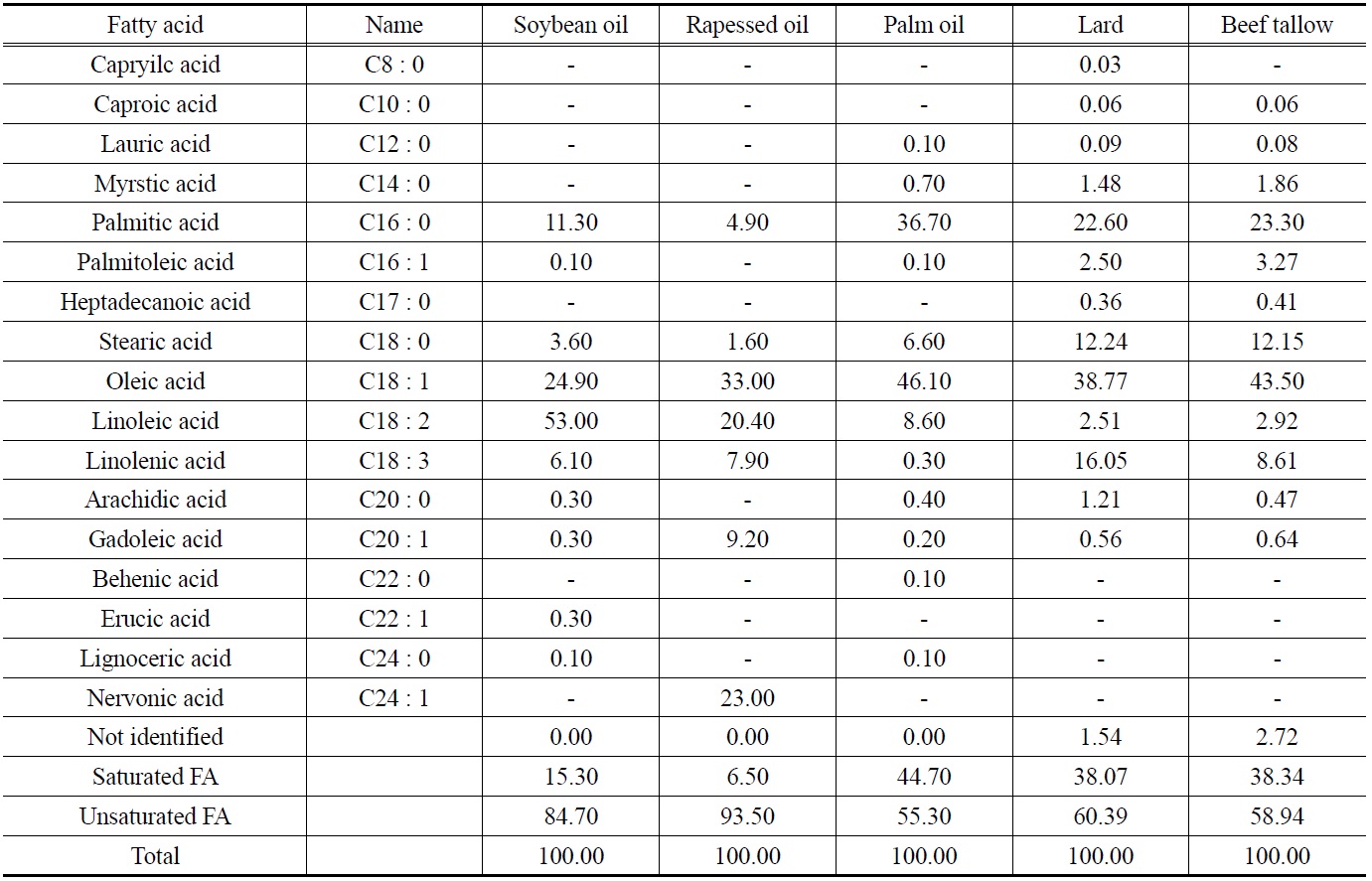

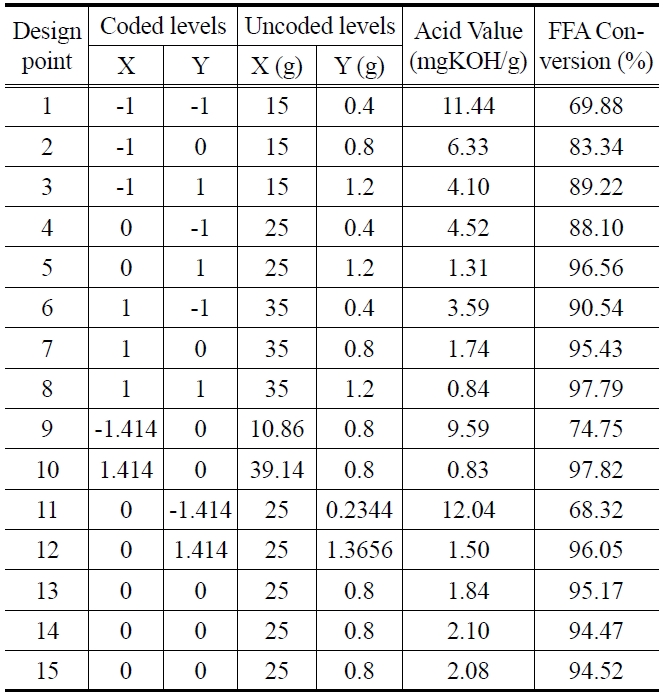

에스테르화 반응 최적 조건을 도출하기 위해 예비실험을 진행하였다. 예비실험은 황산과 메탄올의 투입량을 변경하여 실시하였다. 황산 투입량은 오일대비 0.4, 0.6, 0.8 1 wt%를 사용 하였고 메탄올은 26.7 wt%로 동일하게 적용하였다. 메탄올 투입량 변경 실험은 오일대비 17, 20, 23, 27, 30 wt%를 사용하였고 황산은 0.982 wt%로 동일하게 적용하였다. 반응온도는 65 ℃, 교반속도 300 rpm, 반응시간은 180분 이상 실시하였다. 황산과 메탄올 투입량 결과값을 바탕으로 에스테르화 반응 최적화 실험을 진행하였다. 황산과 메탄올 투입량은 Table 1과 Table 2에 나타내었다.

전이에스테르화 반응을 위한 염기촉매로 KOH, NaOCH3, NaOH를 사용했고 알코올은 무수메탄올이 사용되었다. 촉매와 메탄올 투입량을 변경하여 반응특성을 관찰하였다. 촉매 투입량 변경 실험은 오일대비 0.3, 0.6, 0.9 wt%의 촉매를 사용하였고 메탄올은 오일대비 9 : 1을 사용하였다. 메탄올 투입량 변경실험은 오일대비 4 : 1, 6 : 1, 9 : 1, 12 : 1의 메탄올을 적용하였고 촉매는 오일대비 KOH 1 wt%를 사용하였다. 반응온도는 65 ℃, 반응시간 90분, 교반속도 300 rpm으로 적용하였다. 바이오디젤 생산 반응 후 증류를 실시하였으며 250 ℃의 온도로 진공

[Table 1.] Central composite design arrangement and responses-lard esterification

Central composite design arrangement and responses-lard esterification

[Table 2.] Central composite design arrangement and responses-beef tallow esterification

Central composite design arrangement and responses-beef tallow esterification

상태에서 60분간 진행되었다.

원료와 반응물의 산가(Acid Value, AV)분석은 EN ISO 661 (Animal and vegetable fats and oils-Preparation of test sample)의 표준 분석법에 의해 분석되었다. 산가는 시료 1 g 중에 함유된 유리지방산을 중화시키는데 필요한 수산화칼륨의 mg수로 정의되며 산가와 유리지방산 함량 계산법은 다음과 같다.

V : 사용된 KOH 용액의 부피(mL)

c : KOH 용액의 몰 농도(mol/L)

m : 시료의 질량(g)

수분함량 분석은 Karl-Fisher titration 방법에 의해 분석되었으며 장치는 Mettler Toledo DL31 Titrator를 이용하였다. 바이오디젤(FAME, Fatty Acid Methyl Ester)의 산화안정성 분석은 EN 14112에 따라 Metrohm사의 743 Rancimat를 이용하여 분석하였다. 산화안정성은 110 ℃로 가열된 시료에 일정하게 공기를 접촉시켜 가속산화 반응을 통해 발생된 carboxylic acid 등의 휘발성 유기화합물을 증류수에 포집하여 증류수의 전기전도도를 측정해 그 값이 급격히 변화하는 변곡점을 시간으로 보고하는 값이다[17]. FAME의 저온유동성 분석은 저온필터

막힘점(Cold Filter Plugging Point, CFPP) 분석 장치에서 실시되었다. 45 ml의 시료가 45 μm의 철망을 통과할 때 60초 이상 소요될 때의 온도를 CFPP로 보고하며 시료의 이동은 1.96 kPa의 감압하에서 이루어진다. FAME 함량 분석은 EN 14103 분석법에 따라 Agilent 6890 capilliary gas chromatograph로 분석하였으며 글리세롤(glycerol), 모노글리세라이드(monoglyceride), 디글리세라이드(diglyceride), 트리글리세라이드(triglyceride), 총글리세롤(total glycerol) 함량 분석은 EN 14105 분석법에 따라 Agilent 6890 on-column gas chromatograph로 분석하였다.

3가지 산 촉매의 유리지방산 제거율 결과를 Figure 2에 나타냈다. 유리지방산 제거율은 황산이 가장 높은 것으로 나타났고 고체 산촉매인 Amberlyst-15와 Amberlyst BD-20은 비교적 낮은 활성도를 보였다. 고체 산촉매의 경우 메탄올/오일/촉매의

혼합이 원활하지 않은 점과 산성 작용기의 세기가 약해 전환율이 낮게 나타난 것으로 판단된다. 황산 촉매를 이용한 에스테르화 반응 결과 초기 원료 산가 13 mgKOH/g에서 반응시간 60분 내에 산가 1 mgKOH/g 이하로 감소되었다. 이는 바이오디젤 생산 반응 원료로 사용 가능한 유리지방산 함량이다[18]. 고체 산촉매의 경우 Amberlyst BD-20의 유리지방산 제거율이 Amberlyst- 15 보다 높은 것으로 나타났으나 반응 종료 후 2 mg KOH/g의 산가를 보여 200분 이상의 반응 시간이 요구되는 문제점으로 동물성 오일의 에스테르화 반응에는 부적합한 것으로 판단된다.

촉매와 알코올 투입량 변경 실험에 대한 결과를 Figure 3과 4에 나타냈다. 오일 대비 0.8 wt%의 황산을 사용하였을 때 97% 이상의 유리지방산이 제거되었다. 황산을 과량으로 사용할수록 유리지방산 제거율이 높아지는 듯 보였지만 0.8 wt% 이상 사용시 80분 이후로는 변화가 미미하였다. 또한 황산을 과량으로 사용할수록 후처리 공정의 폐수량이 증가되는 것을 감안할 때 0.8 wt%의 황산을 사용하는 것이 효율적인 것으로 판단된다.

메탄올 투입은 오일대비 27 wt% 이상 메탄올을 사용 했을 때 97% 이상의 유리지방산이 제거되었다. 메탄올을 과량 사용시 정반응에 의한 유리지방산 제거율이 높은 것으로 나타났지만 27 wt% 이상은 유리지방산 제거에 큰 영향이 없는 것으로 나타났다[19]. 또한 메탄올 증발에 많은 조업시간과 에너지가 소요되기 때문에 27 wt% 함량 투입이 효율적인 것으로 판단된다. 촉매와 알코올 투입량 변경 실험을 바탕으로 반응표면분석법의 uncoded level의 값을 설정하였다.

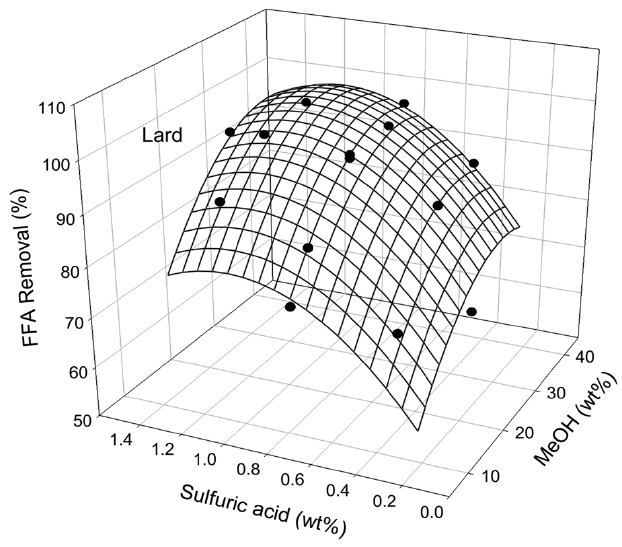

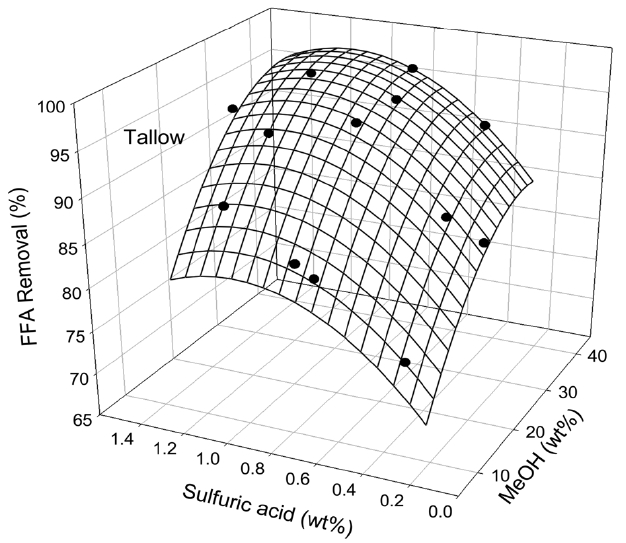

반응표면분석법(Response Surface Method, RSM)에 근거한 중심합성설계(Central Composite Design, CCD)를 이용하여 촉매와 메탄올 양에 대한 실험 매트릭스를 구성하여 실험을 수행 하였으며 실험 조건과 결과값을 Table 1과 2에 돈지와 우지의 경우에 대해 각각 나타내었다. 총 15개의 RSM 실험 후 Sigmaplot 10.0 프로그램을 이용해 통계 분석을 통해 아래와 같이 돈지와 우지에 대해 황산과 메탄올 양에 대한 2차 다항식 함수

를 도출하였다.

F (Conversion, %) = 98.08

X (Methanol, wt%) = 25.38

Y (H2SO4, wt%) = 0.815

F (Conversion, %) = 97.89

X (Methanol, wt%) = 25.30

Y (H2SO4, wt%) = 0.810

이 함수로부터 구한 돈지의 최적 반응 조건은 메탄올 25.38

wt%, 황산 0.815 wt%이며 우지는 메탄올 25.30 wt%, 황산 0.810 wt%로 나타났으며 97.0% 이상의 유리지방산 전환율을 얻을 수 있었다. 촉매, 메탄올 투입량 변경 실험에서 얻어진 투입량과 비슷한 결과 값을 나타냈으며 메탄올의 경우 예비실험의 27 wt% 보다 낮은 메탄올 투입량을 보였고 촉매는 0.8 wt% 보다 높은 투입량을 나타냈다. SM에 의해 도출된 3차원 그래프를 Figure 5와 6에 나타냈다.

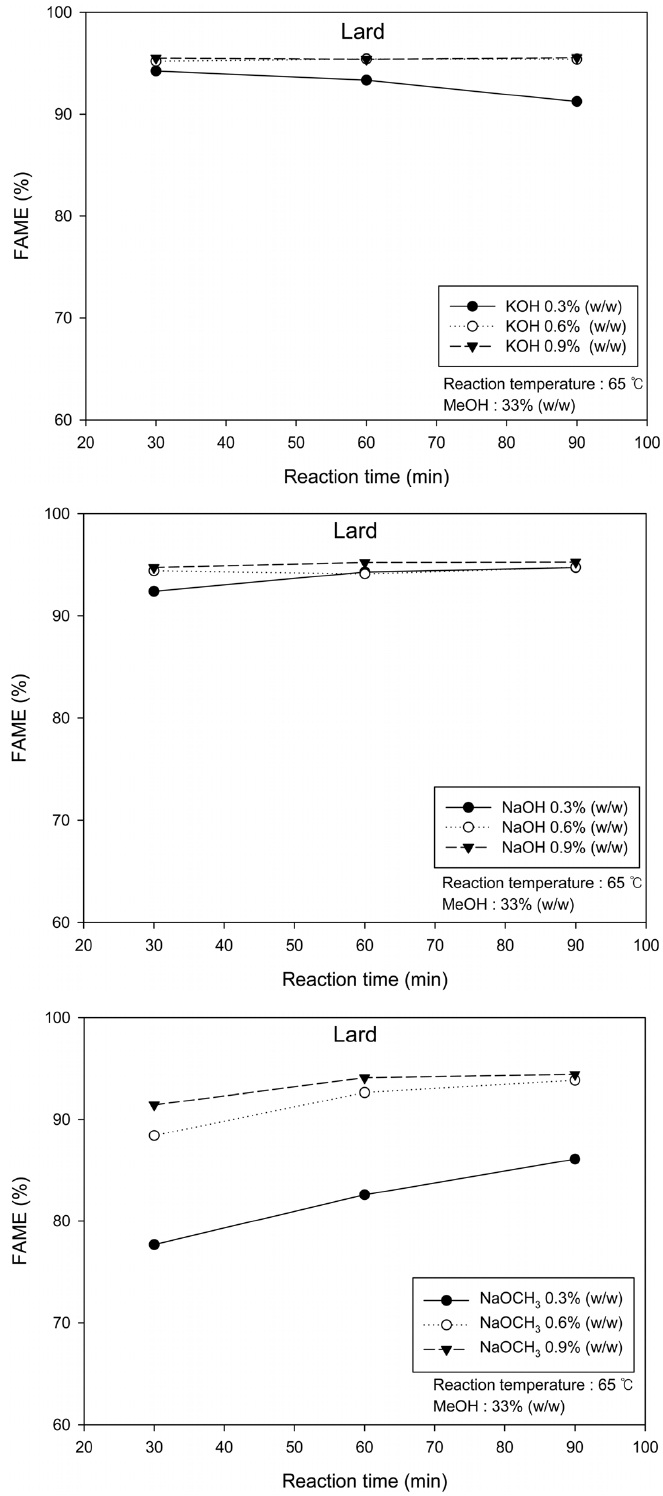

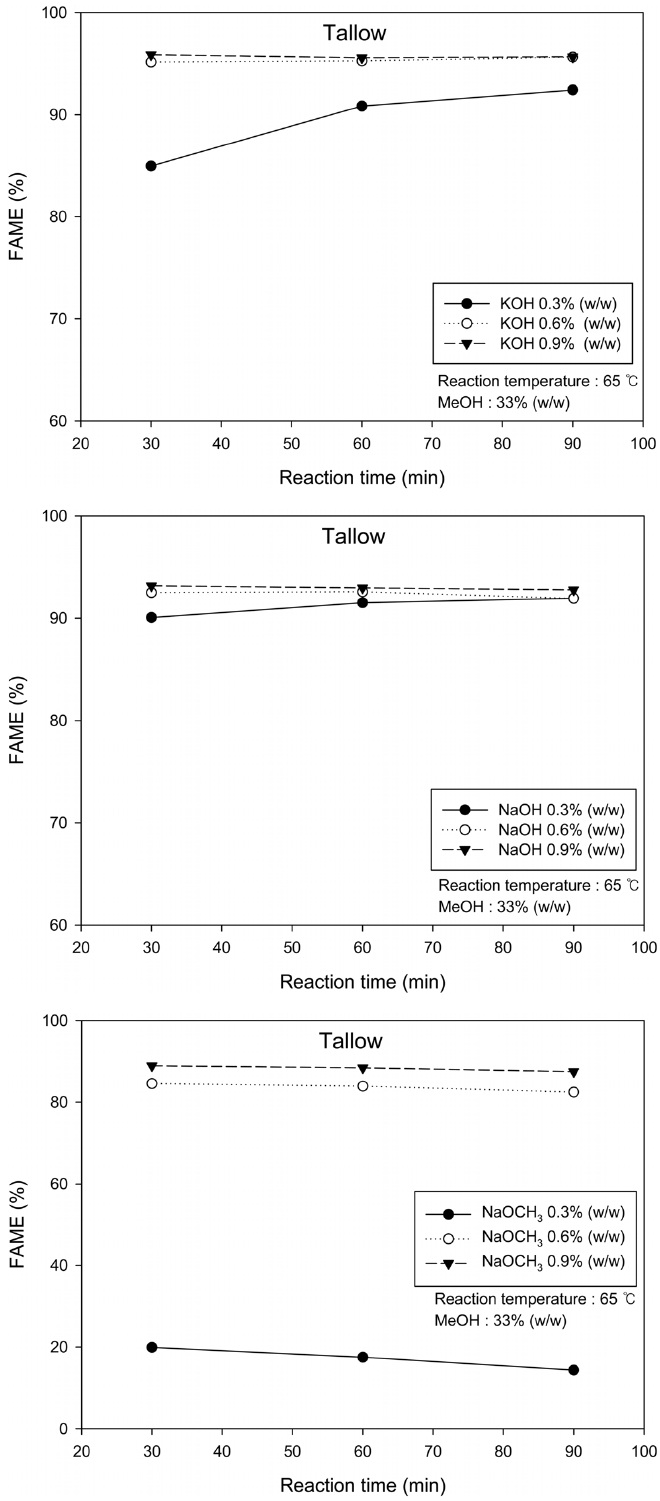

촉매 종류 및 촉매 투입량에 따른 전이에스테르화 반응 결과는 Figure 7과 8에 나타냈다. 돈지 우지 모두 KOH를 이용한 반응에서 가장 높은 FAME 함량을 나타냈으며 3가지 촉매 모두 0.6 wt% 이상 사용했을 때 90% 이상의 FAME 함량을 보였다. KOH 촉매의 경우 돈지와 우지 모두에 대해 0.6 wt%와 0.9 wt%의 FAME 전환율이 비슷한 반면 NaOH와 NaOCH3의

경우는 전환율의 차이가 더 커졌기 때문에 KOH가 가장 우수한 것으로 판단된다. KOH의 FAME 전환율은 30분 후로 큰 차이가 없었으며 이로 KOH 촉매를 이용한 전이에스테르화 반응은 30분까지 진행하는 것이 바람직한 것으로 판단된다. NaOH 촉매 역시 30분 이후로는 큰 변화가 없었지만 KOH의 경우보다 전환율이 낮았다. 돈지와 우지에 대해 각 촉매의 전이에스테르화 반응 효율은 KOH > NaOH > NaOCH3 순으로 나타났다.

NaOCH3의 경우 30~60분까지 FAME 함량이 증가된 것으로 보아 FAME 전환속도가 느리며 반응시간이 KOH와 NaOH 보다 더 필요한 것으로 나타났다. 돈지의 촉매 투입량 변경 실험 중 KOH 0.3 wt%의 FAME 함량이 시간 경과에 따라 감소되었다. 이는 전이에스테르화 반응보다 비누화 반응 또는 가수분해 반응으로 FAME 함량이 감소하는 것으로 추정되며 KOH 0.3 wt%는 적용이 불가한 농도로 판단된다. NaOH와 NaOCH3는 이같은 현상이 없는 것으로 보아 KOH의 빠른 전환 속도와 관계있는 것으로 판단된다.

FAME 함량이 가장 낮은 NaOCH3는 수분의 영향이 없는 것으로 보고되고 있어 전환율이 높을 것으로 예상되었지만[18] 실험 결과 가장 낮은 전환율을 보였으며 이는 동물성 오일에 포함된 과량의 포화지방산에 의한 것으로 판단된다[20].

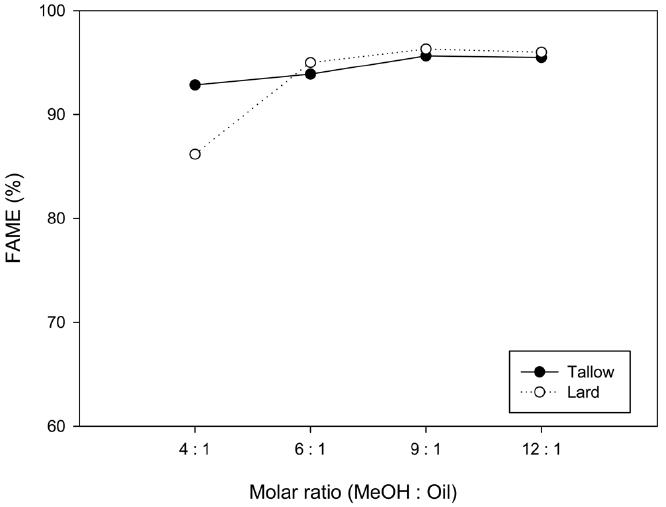

메탄올 투입량 영향 실험 결과는 Figure 9에 나타냈으며 9 : 1 이상의 메탄올을 사용했을 때 높은 전환율을 나타냈다. 메탄올 : 오일 몰비(molar ratio) 9 : 1에 해당하는 메탄올 양은 오일 질량대비 33 wt%로 에스테르화 반응보다 약 8% 이상 사용된다. 9 : 1 이상의 메탄올 사용시 생산 비용 증가로 9 : 1 이상의 메탄올 사용은 적절하지 않은 것으로 판단된다[21]. 바이오디젤 생산 반응 후 불순물 제거 및 순도를 높이기 위해 바이오디젤의 증류를 실시하였으며 97% 이상의 FAME 함량을 보였다. 바이오디젤의 색은 옅은 노란색에서 무색의 바이오디젤로 증류되었다. 동물성 바이오디젤의 회분식 단증류(simple batch distillation) 실험결과 증류 온도 및 압력 조건은 식물성 오일 바이오디젤의 경우와 차이가 거의 없었으며 유사한 증류 경향을 보였다.

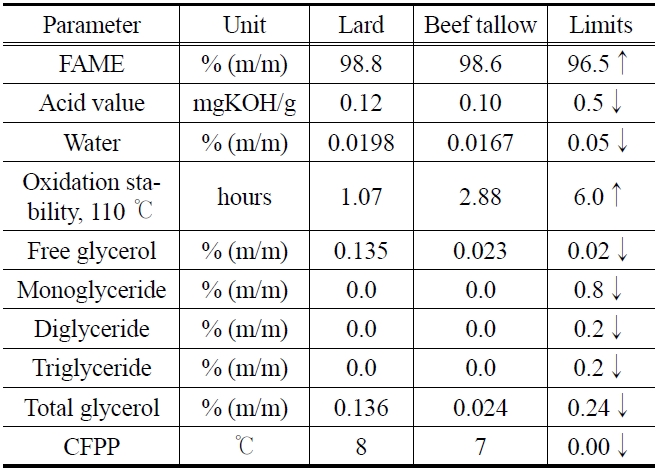

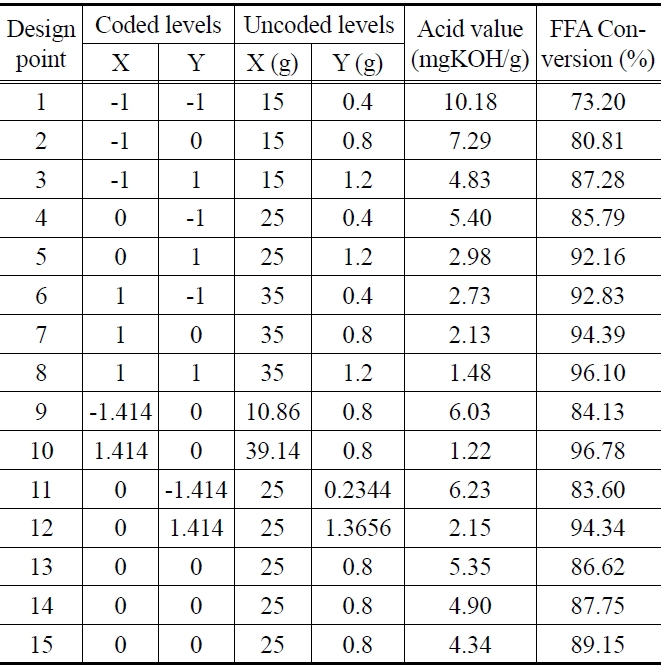

Comparison of bio-diesel standard quality parameters and lard & beef tallow bio-diesel properties

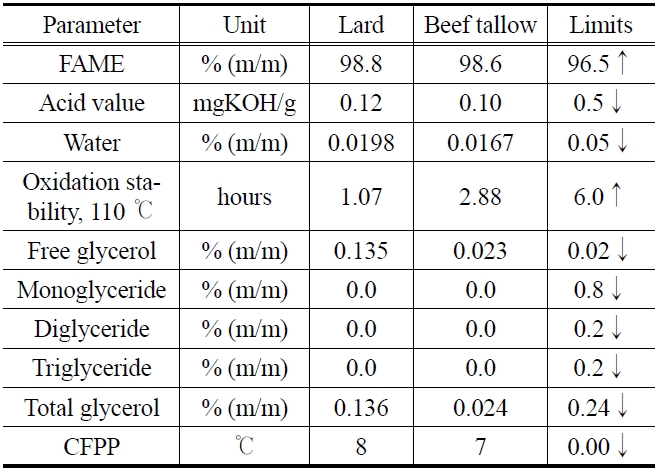

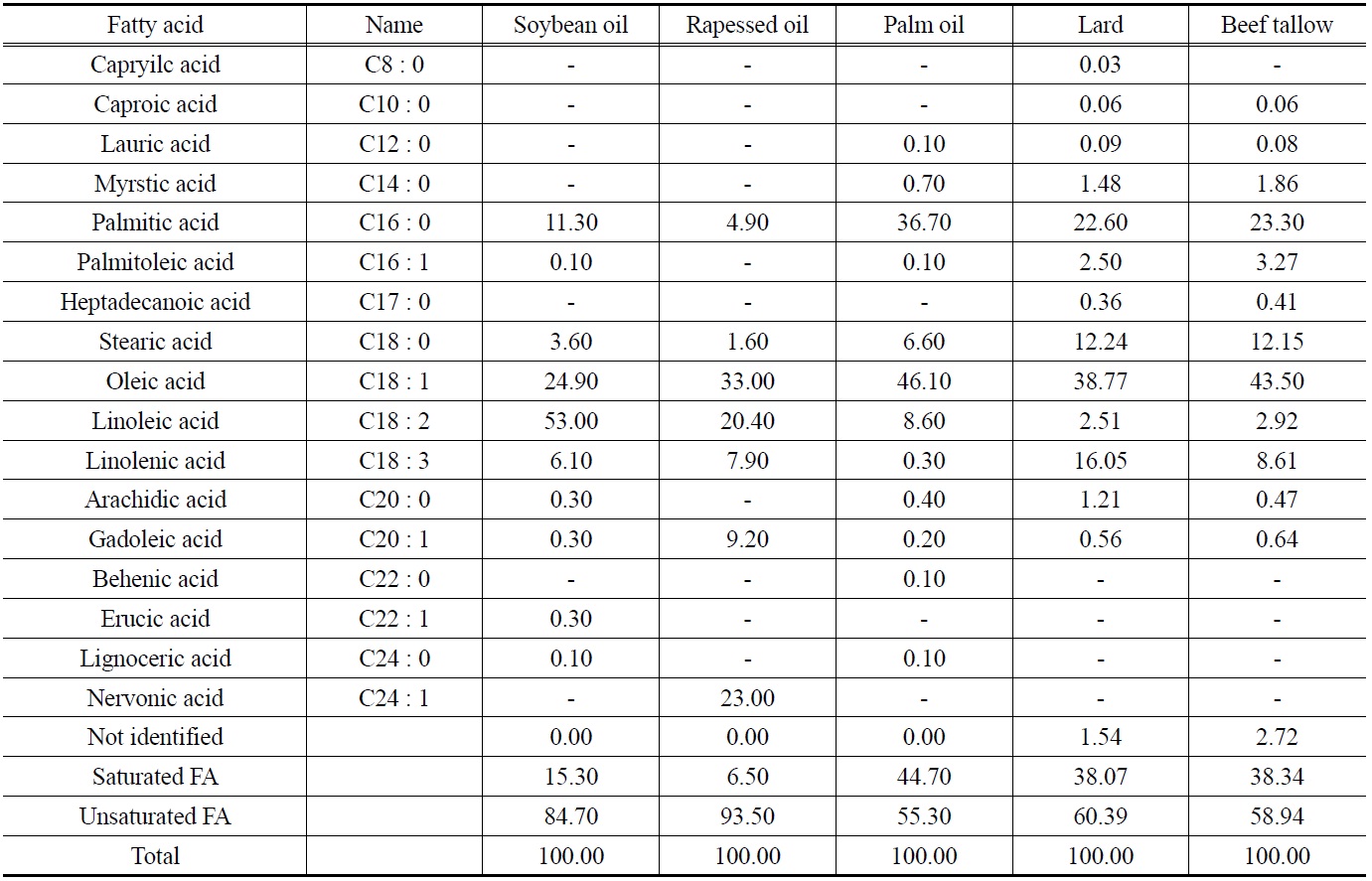

동물성 오일을 이용한 전이에스테르화 반응을 실시한 결과 산가와 수분함량은 각각 0.3 mgKOH/g, 0.08% 이하로 분석되었으며 FAME 함량은 95% 이상을 나타냈다. 품질 규격인 96.5% 이상을 만족시키기 위해 바이오디젤 증류를 실시한 결과 98% 이상의 높은 FAME 함량과 95% 이상의 증류수율을 나타냈다. 산화안정성은 3시간 이하로 품질규격에 미달하였으며 산가와 수분함량은 각각 0.2 mgKOH/g, 0.05% 이하로 품질규격을 만족하였다. CFPP는 돈지, 우지 각각 8 ℃, 7 ℃로 분석되었다. 우지의 C16 : 0 (palmitic acid) 함량이 돈지보다 많지만 불포화 지방산인 C18 : 1 (oleic acid) 함량 역시 돈지에 비해 많아 CFPP가 약간 낮게 분석된 것으로 판단된다. 증류된 바이오디젤의 물성 분석 결과는 Table 3에 나타냈으며 본 실험에서 분석된 동물성 바이오디젤의 지방산 조성과 참고문헌의 식물성 바이오디젤 지방산 조성을 Table 4에 비교하여 나타내었다[22].

다양한 촉매를 사용하여 돈지와 우지의 에스테르화 반응과 전이에스테르화 반응을 통해 바이오디젤 생산 실험을 수행한 결과 다음과 같은 결론을 얻을 수 있었다.

1) 동물성 오일의 유리지방산 전환 제거를 위한 에스테르화 반응에는 황산이 가장 적합한 촉매로 나타났다. 고체 산촉매는 동물성 오일의 에스테르화 반응에 적합하지 않은 것으로 판단된다. 황산을 이용한 반응표면분석법에 근거한 최적화 실험을 통해 얻은 돈지의 최적 조건은 황산 0.815 wt%, 메탄올 25. 38 wt% 이며 우지의 최적 조건은 황산 0.81 wt%, 메탄올 25.3 wt%로 도출되었다. 식물성 오일 중 하나인 열대작물 오일의 최적 메탄올양보다 적게 사용되어 메탄올 사용량을 줄일 수 있을 것으로 기대된다.

2) 동물성 오일의 바이오디젤 생산 반응 촉매로는 KOH가 가장 적합한 것으로 확인되었다. 0.6~0.9 wt% 범위에서 약 95

[Table 4.] Fatty acid composition of various bio-diesels

Fatty acid composition of various bio-diesels

%의 높은 전환 효율을 보였다. 식물성 오일의 전이에스테르화 반응에 효율적인 NaOCH3 촉매는 동물성 오일의 전이에스테르화 반응에는 적합하지 않았다. 메탄올은 오일대비 9 : 1 이상 사용했을 때 96% 이상의 FAME 함량을 보였으나 식물성 오일 바이오디젤과 달리 증류 전 동물성 바이오디젤은 품질 규격에는 만족하지 못했다. 전이에스테르화 반응 변수별 영향 조사 실험을 통해 FAME 함량 증가와 촉매 사용량 저감이 가능하였다.

3) 증류 후 동물성 바이오디젤의 물성 분석 결과 저온유동성은 유채유 바이오디젤에 비해 매우 열악하였으며 산화안정성 역시 규격 미달로 나타났다. 동물성 바이오디젤은 지방산 조성 분석 결과에 나타낸 바와 같이 팜유 바이오디젤과 같이 포화지방산(saturated fatty acids) 함량이 높기 때문에 쉽게 응결 및 결정화가 일어나 CFPP가 높게 측정되며 동절기 사용에 문제를 야기할 수 있다. 산화안정성 역시 규격에 못 미치게 나타났으나 이는 대부분의 증류된 식물성 바이오디젤과 동일한 결과이다. 이러한 동물성 바이오디젤의 저온유동성과 산화안정성 규격 미달 문제는 식물성 바이오디젤과 혼합하는 방법과 저온유동성 개선제 및 산화안정성 개선 첨가제의 사용, 그리고 경유와 혼합하는 방법을 통해 해결할 수 있을 것으로 판단되며 추가적인 확인 실험이 필요하다.

4) 본 연구를 통해 도축장 발생 폐돈지 및 폐우지로부터 품질규격에 부합하는 바이오디젤을 제조할 수 있었으며 바이오디젤 원료로 활용이 가능한 것으로 나타나 국내 바이오디젤 원료 자급화에 기여가 가능할 것으로 사료된다.