태양전지 제조공정 중 잉곳의 절삭공정 후 진행되는 태양광 실리콘 웨이퍼 세정에 관한 연구를 수행하였다. 태양광 실리콘 웨이퍼는 잉곳의 생산방법에 따라 단결정과 다결정 웨이퍼로 분류되고, 절삭 방법에 따라서는 슬러리로 절삭한 웨이퍼와 다이아몬드 와이어로 절삭한 웨이퍼로 구분할 수 있으며, 이의 방법들에 따라 웨이퍼 표면과 오염원이 달라질 수 있다. 본 연구에서는 세정대상물에 따라 오염원과 웨이퍼 표면의 특성을 관찰하였고 적합한 세정제를 개발하여 물성 및 세정성을 평 가하여 적용성을 확인하고자 하였다. 개발된 세정제로 세정한 웨이퍼는 XPS 분석결과 잔류 오염물질이 관찰되지 않았으며, 표면조직화 후 균일한 패턴을 형성함을 확인할 수 있었다. 또한, 개발된 세정제를 웨이퍼 생산현장에서 테스트를 진행하 여 기존 세정제보다 우수한 세정결과를 확보하였다.

태양전지 중 결정형 실리콘 태양전지는 다른 종류의 태양전지, 가령 비결정질 실리콘 태양전지나 박막형 유기 태양전지 혹은 염료감응형 태양전지에 비해 대량생산이 용이하고 효율도 높은 편이어서 전 세계적으로 가장 많이 생산되고 있으며 향후 그 성장 속도는 더욱 빨라질 것으로 예상된다[1].

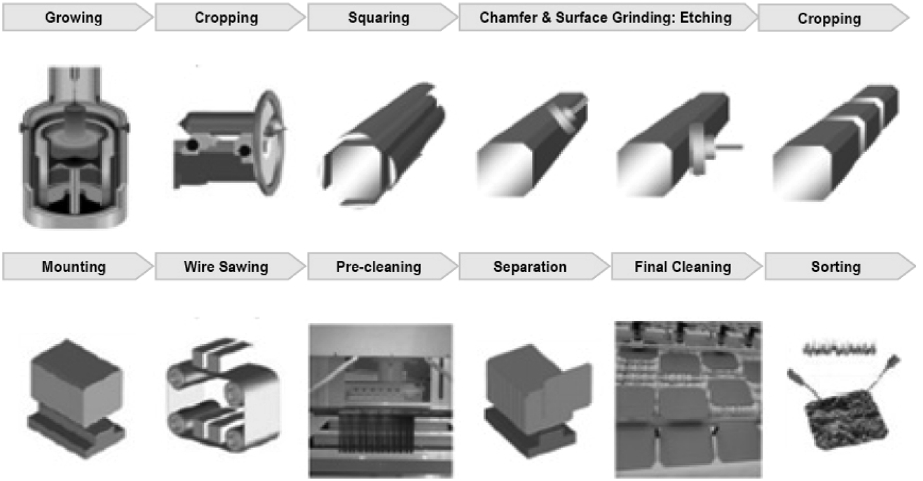

실리콘 웨이퍼의 주요 제조공정은 Figure 1에서 보듯이 폴리실리콘을 잉곳(ingot)으로 성장, 잉곳의 연마 및 절단, 잉곳

을 빔에 부착하여 절삭하는 과정, 1차 세정과 2차 세정 그리고 품질검사 과정으로 구분할 수 있다. 이렇게 제조된 웨이퍼 표면에 전극을 부착하여 전지를 만들게 되면 태양전지로서의 역할을 하게 된다. 전지제조공정의 첫 단계는 표면조직화 공정으로 웨이퍼 표면에 일정한 패턴을 형성하여 광자의 입사각을 증가시킴으로써 웨이퍼 내부로 태양광 에너지의 흡수율을 극대화함을 말하는데, 웨이퍼 표면에 불순물이 존재할 경우 표면조직화가 불균일하게 진행되어 불규칙한 피라미드 모양으로 형성되면서 전지의 효율을 저하시키므로[4,5] 태양전지의 효율을 높이기 위해서는 최우선으로 웨이퍼의 표면 상태를 깨끗하게 세정하는 것이 가장 중요하다[6].

산업계의 일반적인 웨이퍼의 세정 방식은 습식 세정방식으로써 침적, 벨트, 스프레이방식 등을 단독 또는 혼합하여 적용하며 초음파를 추가할 경우, 울트라소닉이 일반적이나 공동현상(cavitation)의 밀도를 높이거나 웨이퍼의 재질에 영향을 최소화 하기 위해서 메가소닉을 사용하기도 한다[7,8,9]. 오염원은 잉곳을 절삭할 때 사용된 냉각제와 연마재, 와이어에서 떨어져 나온 금속과 이물질 등이 있다. 이들을 제거하기 위한 방법 중에는 RCA[10] 세정 또는 이의 변형된 방식 등이 있는데 과산화수소, 수산화암모늄, 염산, 황산 등을 사용하고 있다[11,12]. 이의 화학물질들은 반도체용 실리콘 웨이퍼 세정에 적용되기도 하나, 취급하기에 위험성이 있고, 공정 중 발생하는 기체도 인체에 유해한 문제점이 있다. 따라서, 본 연구에서는 세정성이 우수하며 웨이퍼 재질에 영향을 미치지 않아 후속 공정인 표면조직화 공정에서 우수한 효율을 나타내며, 환경과 인체 안전성이 우수한 태양광 실리콘 웨이퍼용 세정제를 개발 및 적용하고자 하였다.

세정제 조성물은 금속이온봉쇄제, 분산제, 비이온 계면활성제, 보조 계면활성제, 물, 첨가제 등을 사용하여 배합하였고, 배합된 세정제의 물성은 pH, 비중, 점도, 표면장력, 기포성, 상전 이온도(PIT) 등의 항목을 측정하였다. 점도는 진동식 저점도계 SV-10 (AND, Japan), 표면장력은 표면장력기 DST-100 (SEO, Korea)로 측정하였으며 기포성은 Ross-Miles법을 이용하여 측정하였다. 실리콘 웨이퍼는 Si <100>, 156 mm × 156 mm, 200 μm, p-type을 사용하였다. 슬러리는 연마재로서의 SiC (GC # 1,500)와 glycol 계열의 냉각제를 혼합하여 조성하였으며, 다이아몬드 와이어 절삭용은 냉각제만 사용하였다. 세정 방식은 침적 및 초음파(42 kHz) 세정을 적용하였고, 세정조 4개조, 린스조 4개조, 건조조로 구성하였다. 세정시간은 각 조당 5분으로 설정하였으며, 세정제 농도는 5 wt%, 세정온도는 50~60 ℃에서 실험을 수행하였다. 세정제가 웨이퍼의 재질에 미치는 영향을 알아보기 위해서 60 ℃에서 5 wt%로 희석한 세정제 용액에 웨이퍼를 30분간 단순 침적하여 비교하였다. 표면조직화는 단결정 웨이퍼의 경우 수산화칼륨(4~5 wt%), IPA (5~8 vol%), 물을 혼합하여 표면조직화 용액을 제조하였고[13], 70 ℃에서 30~40분간 에칭하였다. 다결정 웨이퍼의 경우에는 초산(99.8%), 질산(60%), 불산(49%)을 2 : 15 : 5 (volume) 비율로 혼 합한 용액에 침적하여, 상온에서 5분간 에칭하였다. 세정 및 표면조직화 후의 웨이퍼는 광학현미경, SEM (Scanning Electron Microscopy), XPS (X-ray Photoelectron Spectroscopy) 등을 이용하여 표면 상태 관찰 및 성분 분석을 진행하였다.

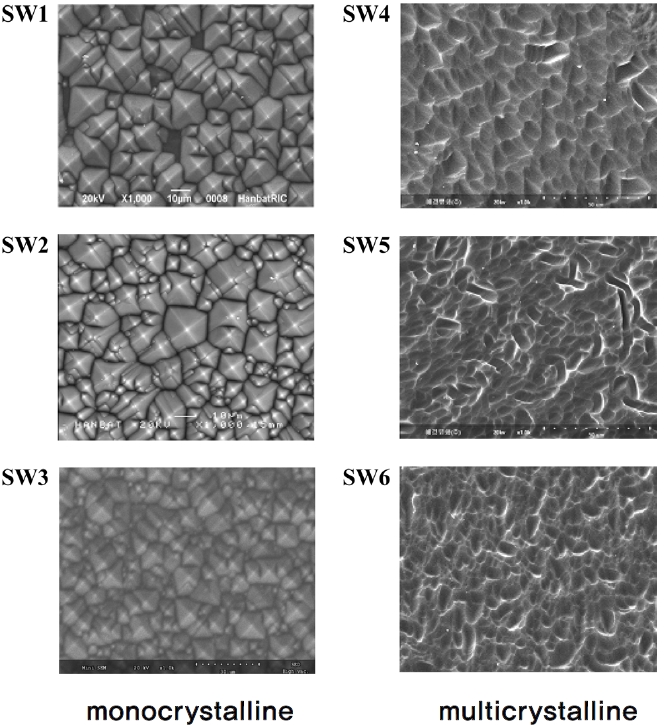

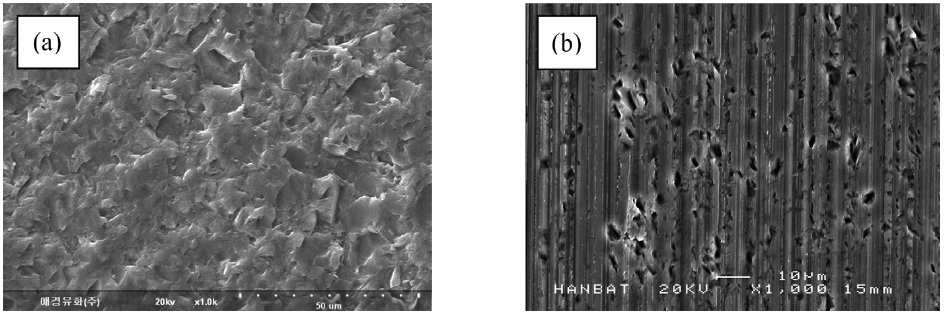

실리콘 웨이퍼의 표면상태를 SEM을 통하여 관찰하였다. Figure 2에서 보듯이 슬러리를 사용하여 절삭한 웨이퍼(a)는 표면이 거칠고 불규칙한 상태이고, 다이아몬드 와이어를 사용하여 절삭한 웨이퍼(b)는 표면에 절단된 방향을 따라서 결이 나타나 있고, 홈이 간혹 생긴 것을 확인할 수 있었다. 그 이유는 슬러리 절삭방법은 연마재 입자가 고정되어 있지 않고 자유롭게 이동이 가능하여 실리콘 결정 방향에 따라서 절삭되지만, 다이아몬드 와이어 절삭방법은 다이아몬드 입자가 와이어에 고정되어 있어 결정방향과 상관없이 절단하기 때문이다(Figure 3). 홈이 생긴 곳은 실리콘 칩이 결정 방향대로 떨어져 나가서 형

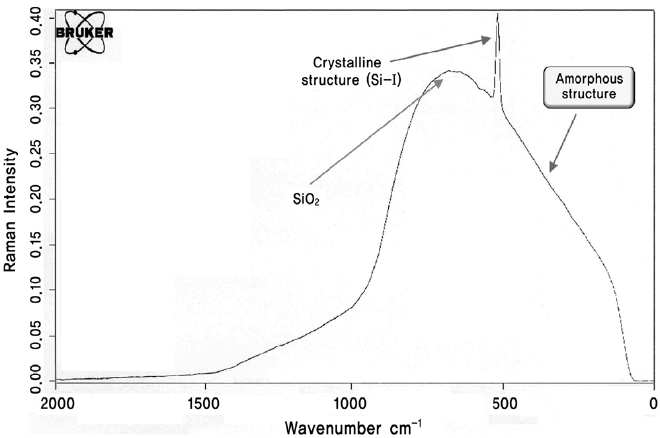

성된 부분이다[14]. Raman spectroscopy를 이용한 표면분석 결과(Figure 4) 슬러리 절삭 웨이퍼 표면은 결정질을 나타내었고, 다이아몬드 절삭 웨이퍼는 대부분 비결정질을 나타내었다[15,16].

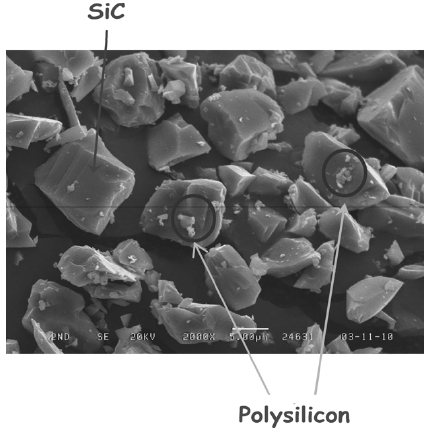

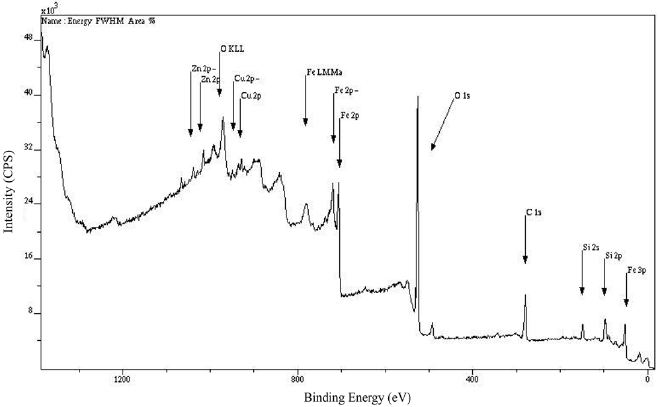

오염원은 크게 유기물과 무기물로 나눌 수 있는데, 유기물은 대부분 냉각제 성분이며, 세정제의 잔류물이 될 수도 있고, 무기물은 Figure 5에서 보이는 연마재와 절삭시 발생한 폴리 실리콘 조각이 주를 이루며, 와이어에서 떨어진 금속물(아연, 철, 구리 등) 및 이물질 등도 존재함을 XPS 분석(Figure 6)을 통하여 알 수 있었다.

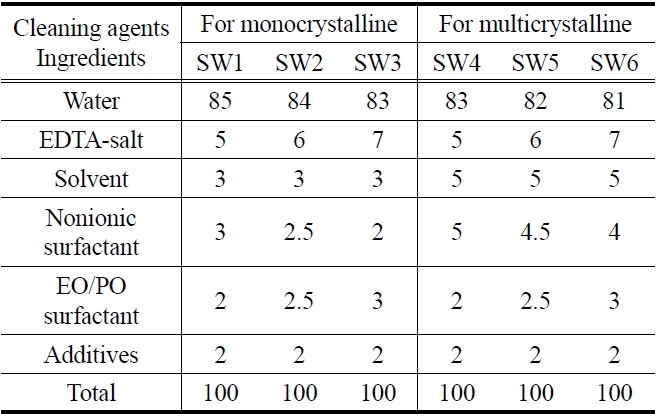

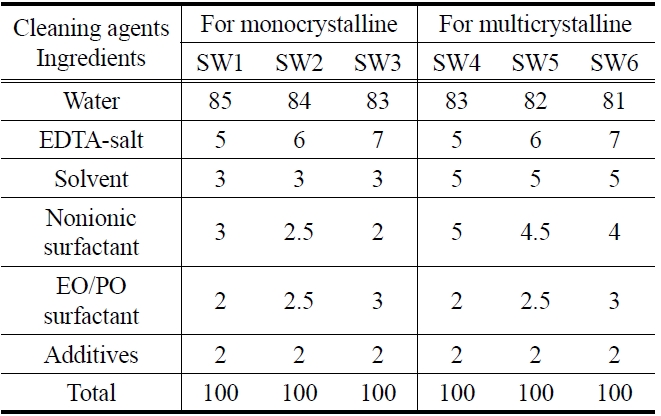

[Table 1.] Cleaning agents composition for solar silicon wafer

Cleaning agents composition for solar silicon wafer

세정제 조성물의 배합비는 Table 1과 같으며 냉각제가 수용성인 점을 감안하여 물을 다량 포함하는 수계 세정제로 조성하였다.

금속이온봉쇄제는 특히 무기물, 금속물질 제거하는 데에 효과적인데, Figure 7에서 나타난 것처럼 제거하고자 하는 금속 이온의 종류에 따라 세정 조건에서 가장 효과적인 적합한 금속이온봉쇄제로써 EDTA-4Na를 사용하였다. 웨이퍼 세정에 도움을 주는 용제로는 Butyl Diethylene Glycol (BDG)를 소량 첨가하였다. 계면활성제로는 비이온 계면활성제를 사용하였는데 그 이유는 물 속에서 이온화되지 않아 이온성 물질을 발생시키지 않고[18], 상대적으로 분자가 크기 때문에 웨이퍼 표면에 분산력에 의해 부착되어 있어 제거하기에도 용이하기 때문이다. 비이온 계면활성제 종류로는 침투력이 좋은 Lauryl Alcohol Ethoxylate 9mole (LAE-9)와 저기포성인 Ethylene Oxide/Propylene Oxide Copolymer (EO/PO)를 사용하였다.

웨이퍼 표면에 잔존하는 입자들]은 정전기력과 van der Waals 힘에 의해 주로 부착되는데 Figure 8에서 보듯이, 표면에서 아주 가까운 거리에 있는 입자를 제외하고는 입자와 웨이퍼 표면간에 작용하는 힘은 주로 정전기력임을 알 수 있다[18]. 따라서 입자의 재부착을 방지하기 위해서는 정전기적 상호작용을 제어하는 것이 중요한데 계면활성제가 이러한 역할을 하며 오염원을 제거하는 데에도 영향을 준다. 계면 활성제가 웨이퍼 표면에 층을 이루면서 오염원과 웨이퍼 표면에 침투하여 오염원 입자를 표면에서 탈착시키고(Figure 9), 떨어져 나온 오염원이 표면에 재부착되지 않게 용액 내에서 가용화 작용을 한다.

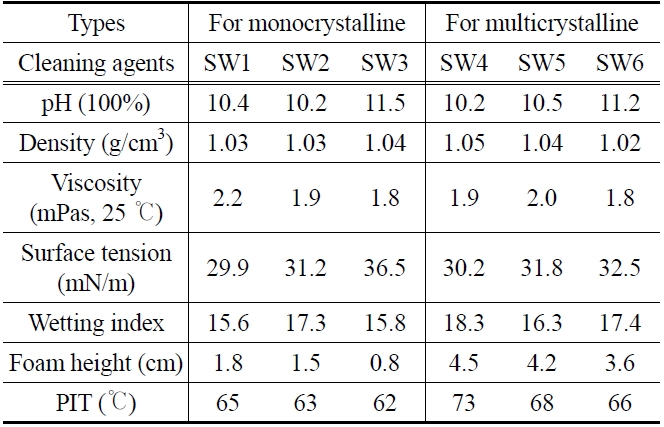

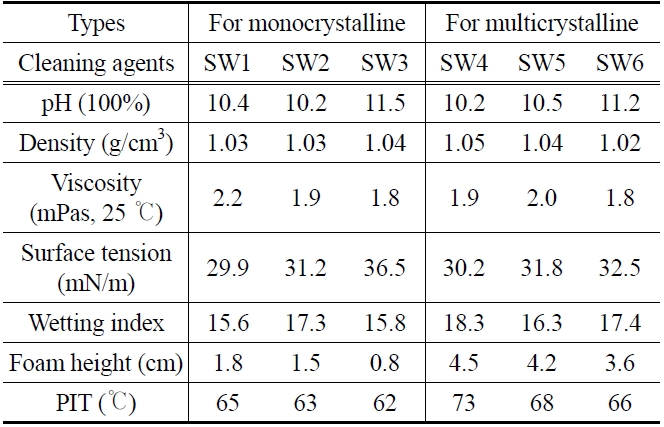

세정제 조성물의 측정된 물성치를 Table 2에 나타내었다. 제조한 세정제의 pH는 10.2~11.5로 약알칼리성이었으며, 밀도는 1.02~1.05 g/cm3이었고, 점도는 1.8~2.2 mPas, 표면장력은 29.9~ 36.5 dyne/cm로 비교적 낮은 수치를 보여 세정성의 간접적인 평가가 되는 습윤지수는 15.6~18.3으로 나타났다.

습윤지수(wetting index)는 식 (1)과 같이 계산할 수 있으며, 습윤지수가 높을수록 침투력이 우수함을 나타내며, 이는 곧 세정제가 피세정물과 오염원 사이에 더 효과적으로 침투하여 피세정물에서 오염원을 분리시킬 수 있다는 의미이기도 하다.

[Table 2.] Physical properties of the formulated cleaning agents at 5 wt%

Physical properties of the formulated cleaning agents at 5 wt%

기포의 높이는 대부분 5 cm 이하를 형성하였으며 단결정 웨이퍼 세정제는 2 cm 이하를 보였다. 일반적으로 기포가 적을 수록 세정 후 헹굼성이 좋아지며 침적 세정방식 이외에도 스프 레이 세정방식에 적용할 수도 있다는 장점을 가지고 있어 산업 현장에서 선호하고 있는 상황이다.

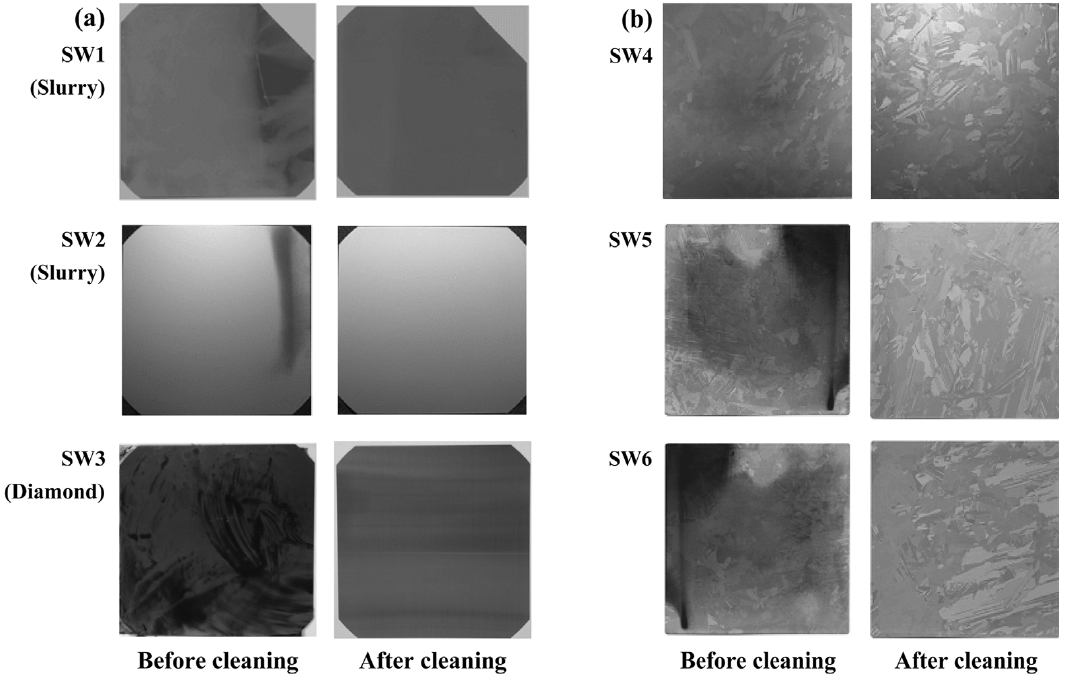

배합된 세정제(SW1~6)로 단결정 웨이퍼와 다결정 웨이퍼에 대한 세정성을 평가하였다. 육안 평가 결과는 Figure 10에 나타난 대로 모두 깨끗하게 세정된 것을 알 수 있었다.

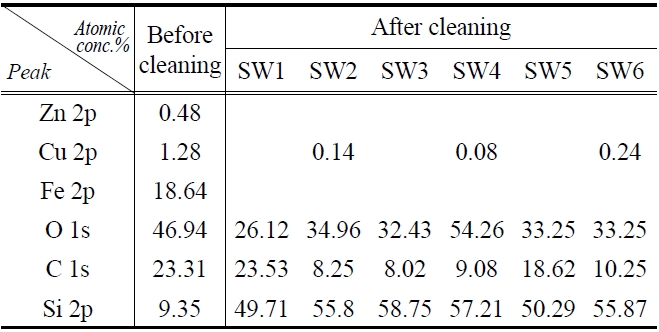

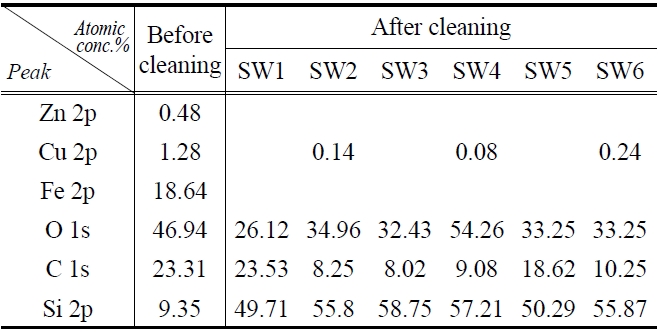

[Table 3.] Qualitative analysis of wafer surface by XPS

Qualitative analysis of wafer surface by XPS

XPS 분석기법을 이용하여 웨이퍼 표면을 분석한 결과(Table 3), 세정 전에는 아연, 구리, 철, 탄소 등이 존재하였으나, SW4, SW6으로 세정한 웨이퍼에서는 미량의 구리 성분이 측정된 것을 제외하고는 오염원이 제거되어 세정이 양호함을 판단할 수 있었다.

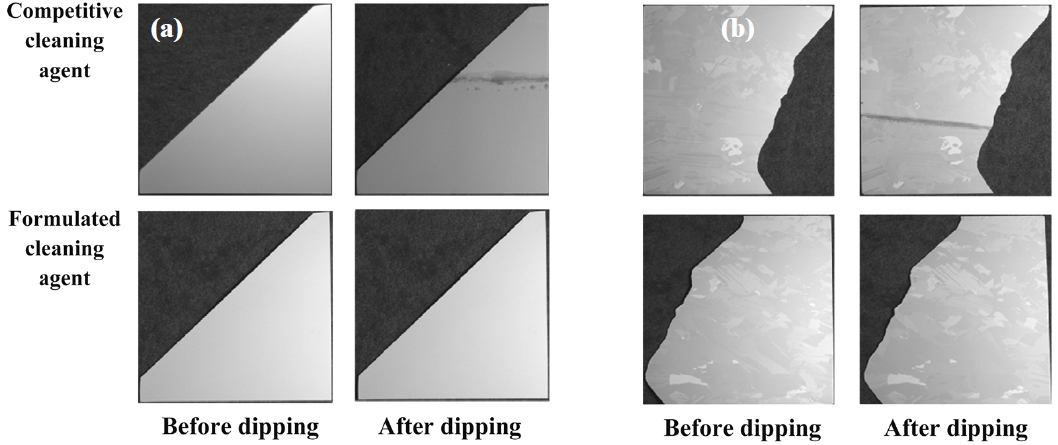

웨이퍼에 대한 세정제의 재질영향성 평가 결과, 타사제품의 경우에는 웨이퍼의 색상 변화가 발생하였으나, 본 연구에서 배합한 세정제는 재질에 손상을 미치지 않음을 확인할 수 있었다 (Figure 11). 이는 생산 현장에서 발생할 수 있는 오류로 인한 원치 않는 장시간의 웨이퍼 침적의 경우에도 상당한 안전성을 확보한다고 평가할 수 있다.

단결정 웨이퍼의 표면조직화는 알칼리 용액으로 에칭하는데 실리콘 결정의 방향성으로 인해 이등방성 식각이 일어난다.

그 이유는 실리콘의 각각의 면에서(

표면조직화 결과는 Figure 13에 나타나듯이 단결정 웨이퍼는 표면 전체에 일정한 피라미드 구조가 형성되었고, 다결정 웨이퍼도 각각의 입자별로 규칙적인 모양의 패턴이 형성됨을 관찰하였기에 세정과 헹굼 모두 양호하여 웨이퍼 표면의 잔류물이 모두 제거되었다고 판단하였다.

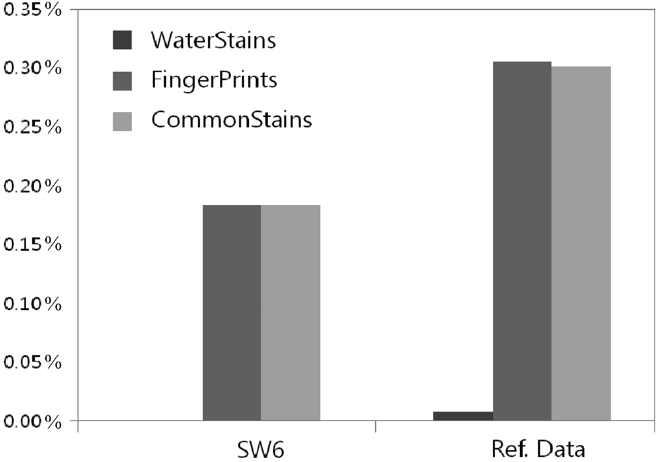

웨이퍼 세정제 SW6을 사용하여 A사 다결정 웨이퍼 생산 현장에 적용한 결과(Figure 14), 비교 자료에 비하여 물 얼룩은 발생하지 않았으며, 지문/일반 오염 발생률도 약 40% 정도 감소한 것을 확인하였다.

본 연구에서는 태양광 실리콘 웨이퍼용 세정제를 개발하였으며, 실리콘 잉곳의 절삭 시 사용하는 슬러리 및 공정 중 발생한 실리콘조각, 금속물, 기타 이물질 등을 제거하는 목적으로 제조하였다. 본 연구에서 개발한 세정제 조성물은 약알칼리성 수계 세정제로 초음파를 이용한 침적 세정 방식에 적용하였다. 세정 후 웨이퍼 표면상태는 육안관찰 결과 깨끗하였으며 SEM, XPS 등으로 분석한 결과 역시 유/무기물이 잔류하지 않음을 확인할 수 있었다. 표면조직화를 통하여 세정 여부를 간접적으로 평가한 결과 슬러리를 사용하여 절삭한 웨이퍼와 다이아몬드 와이어를 사용하여 절삭한 단결정 웨이퍼 모두 균일한 모양의 피라미드가 형성되었고 다결정 웨이퍼도 결정방향별로 균일한 패턴이 형성되어 세정이 양호하였음을 확인하였다. 또한 개발한 웨이퍼 세정제를 생산현장에 적용하였을 때 생산업체의 비교자료 대비 불량률이 감소하였음을 알 수 있었다.

![Wire-sawing methods (a) slurry sawing (b) diamond sawing[14].](http://oak.go.kr/repository/journal/11704/CJGSB2_2012_v18n1_43_f003.jpg)

![Calculated conventional stability constants for EDTA complexes of various metal ions as a function of pH[17].](http://oak.go.kr/repository/journal/11704/CJGSB2_2012_v18n1_43_f007.jpg)

![Forces between particles and wafer surface[19].](http://oak.go.kr/repository/journal/11704/CJGSB2_2012_v18n1_43_f008.jpg)

![Removal of contaminants by surfactants on Si surface [18,20].](http://oak.go.kr/repository/journal/11704/CJGSB2_2012_v18n1_43_f009.jpg)

![Model of etching of (100) silicon surface (M = micromask)[23].](http://oak.go.kr/repository/journal/11704/CJGSB2_2012_v18n1_43_f012.jpg)