주 5일 근무제의 실시와 스포츠ㆍ레저 문화의 확산으로 아웃도어 패션시장에서는 투습방수, 방풍, 흡한속건 또는 항균소취 소재와 같은 다양한 기능성 소재들의 수요가 증가하고 있다. 이 중 투습방수 소재는 활동이 편리하고 쾌적한 의복 환경을 구현하는 기능성 소재로, 극한 상황에서의 착용을 위한 고내수성 소재 외에도 일상생활이나 가벼운 운동 시 착용하기 적합한, 다양한 용도의 투습방수 소재에 대한 소비자들의 요구가 늘어나고 있다.

투습방수 소재는 인체에서 발산되는 땀은 방출시키고 외부의 물방울은 막아주어 착용자의 체온조절을 돕고 쾌적한 의복 환경을 유지해주는 투습성과 방수성을 모두 갖춘 소재이다. 투습방수 소재는 제조 방법에 따라 크게 미세다공막을 코팅 또는 라미네이팅한 소재, 친수성을 갖는 무공막을 코팅이나 라미네이팅한 소재, 극세사를 이용한 고밀도 직물 등으로 구분될 수 있다(Mukhopadhyay & Midha, 2008). 고밀도 직물은 쾌적성이 우수하며 인체 곡선과 융합성이 좋고 유연하여 편안한 태를 가지지만 코팅이나 라미네이팅 소재에 비해 높은 수준의 방수성을 가지기 어렵다는 한계점이 있다. 반면, 코팅이나 라미네이팅 소재는 방수성 면에서는 우수하나 상대적으로 투습성과 공기투과도가 낮아 쾌적성이 떨어지며 코팅이나 라미네이팅 가공으로 인해 소재의 중량이 증가하는 경향이 있으며 뻣뻣함으로 인한 불편이 있었다(Jeong & An, 2002; Kang, 2007).

최근에는 이와 같은 기존의 투습방수 소재의 제한점을 보완하기 위해 전기방사한 나노섬유 웹을 적용한 투습방수 소재에 대한 연구들이 보고되고 있다(Kang et al., 2007; Lee et al., 2010; Yoon & Lee, 2011; Youn & Lee, 2010). 전기방사는 수십에서 수백 나노미터 직경의 초극세 섬유를 제조하는 기술로, 전통적인 방사 방법에 비해 비교적 간단한 공정으로 나노섬유를 생산할 수 있다는 이점이 있다(Ramakrishna et al., 2005). 고분자 용액 또는 용융물에 고전압이 가해지면 전기적 반발력에 의해 전하를 띈 고분자 용액이 젯(Jet) 형태로 방출되고 콜렉터(Collector) 상에 나노섬유가 만들어진다. 이렇게 형성된 전기방사 나노섬유 웹은 매우 작은 기공들로 이루어져 호흡성(Breathability)을 가질 수 있으며, 나노미터 직경의 섬유 집합체로 구성되어 유연하고 초박막, 초경량이라는 특성을 갖는다.

전기방사 나노섬유 웹의 투습방수 소재에의 적용 가능성을 살펴본 Kang 등(2007)의 연구에서는 나노섬유 웹의 높은 투습성과 공기투과도, 보온 성능을 보고하였고, 이와 함께 충분한 방수 성능이 발휘된다면 기존 소재보다 쾌적성이 우수한 투습방수 소재로 적용될 수 있다고 제안하였다. Yoon and Lee(2011)의 연구에서는 실험실 제작(Lab-scale) 나노섬유 웹과 대량생산(Commercial) 나노섬유 웹을 이용하여 다양한 구조 및 제작 조건의 나노섬유 웹 처리 소재를 제조하여 투습성 및 공기투과도, 방수성을 측정하였다. 그 결과 라미네이팅 과정을 거친 대량생산 나노섬유 웹 라미네이트 소재는 기존 투습방수 소재와 달리 우수한 내수도, 통기성, 투습 성능이 균형을 이루어 일상생활에서의 다양한 착용 상황에 적합한 투습방수 소재로 활용될 수 있음을 시사하였다. 나노섬유 웹 처리 소재의 역학적 특성을 측정한 연구(Youn & Lee, 2010)에서는 나노섬유 웹을 적용하였을 때, 기존 폴리우레탄 코팅이나 Poly(tetrafluoro ethylene) (PTFE) 라미네이트 직물에 비해 뻣뻣함이 덜하며 유연하고 부드러운 태를 가지는 것으로 해석되어, 기능적 성능과 감성적 성능을 모두 충족시키는 새로운 투습방수 소재로의 활용가능성을 나타냈다. 핫 멜트(Hot melt) 라미네이팅과 솔벤트(Solvent) 라미네이팅의 두 가지 방법으로 제조된 나노섬유 웹 라미네이트 소재의 세탁 후 물리적 특성 변화를 관찰한 연구(Lee et al., 2009)에서는 라미네이팅 방법에 따른 차이는 있으나 세탁 후에도 나노섬유의 형태가 유지되었으며, 대량생산 나노섬유 웹의 방수성은 세탁 후 다소 감소하였지만 투습방수 소재로서 요구되는 방수성은 여전히 충족시키는 것으로 나타났다(Lee et al., 2010).

나노섬유 웹 라미네이트 소재가 실제 투습방수 의류제품에 적용되기 위해서는 투습방수 성능 뿐만 아니라, 관리성, 내구성

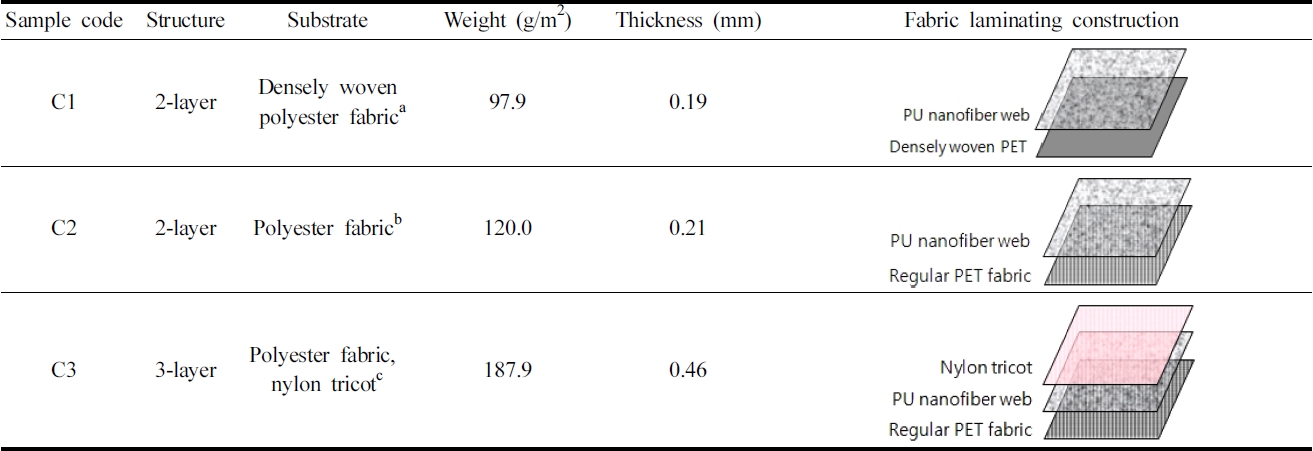

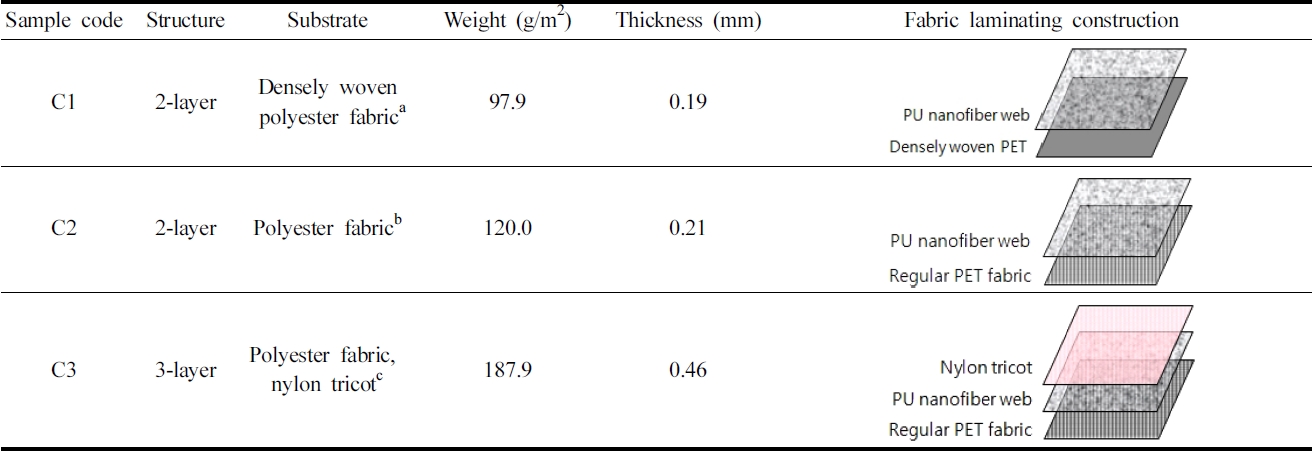

[Table 1.] Fabric structure and characteristics of electrospun nanofiber web laminates

Fabric structure and characteristics of electrospun nanofiber web laminates

측면에서의 제반 물성에 대한 평가가 선행되어야 한다. 투습, 방수 성능 이외에 투습방수 소재가 갖추어야 하는 기본 성능으로는 세탁 내구성, 멤브레인이나 필름이 직물에 붙어 있는 접착력인 박리강도, 마모강도, 인열강도 등이 있다(Kramar, 1998). 나노섬유 신소재의 의류제품에의 상용가능성을 검증하기 위해서는, 보다 다양한 측면에서 의류 직물로서 가져야 하는 기본적인 물성 평가 및 기존 투습방수 소재와의 비교ㆍ분석이 요구되며, 다양한 조건으로 제작된 나노섬유 웹 라미네이트 소재에 대한 성능 평가가 필요하다.

따라서 본 연구에서는 기반 직물 및 적층 구조에 차이를 두어 3종의 나노섬유 웹 라미네이트 소재를 제작하고, 반복 세탁 후 투습성, 공기투과도, 내수도를 측정하여, 이를 시판되는 투습방수 소재(고밀도 직물, PTFE 멤브레인 라미네이트 직물, 폴리우레탄 코팅 직물)와 비교ㆍ분석하였다. 또한 투습방수 소재의 기본적인 성능 평가를 위해, 나노섬유 웹 라미네이트 소재의 박리강도, 마모강도, 인장강도 및 인열강도를 측정하고 이를 기존 투습방수 소재와 비교하였다. 이와 같이 전기방사 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재간의 종합적인 성능 비교를 통하여 전기방사 나노섬유 웹 라미네이트 소재의 제품화를 위한 기초자료를 제시할 수 있을 것이다.

폴리우레탄(Polyurethane, PU)을 약 5.2 g/m2의 웹 밀도로 전기방사한 대량생산 나노섬유 웹을 국외 F社로부터 제공받아, 이를 기반 직물에 라미네이팅하였다. 이 때 기반 직물 및 적층 구조에 차이를 두었는데, 제작된 시료는 PU 나노섬유 웹을 고밀도 폴리에스테르 직물에 라미네이팅한 것(C1)과, 일반 폴리에스테르 직물에 라미네이팅한 것(C2), 그리고 일반 폴리에스테르 직물과 나일론 트리코에 3-layer로 라미네이팅한 것(C3)의

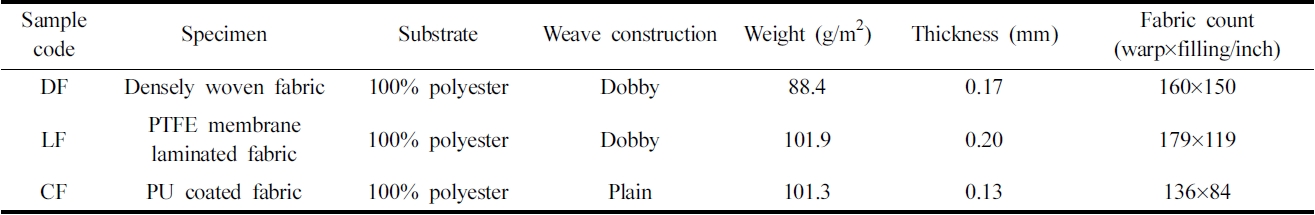

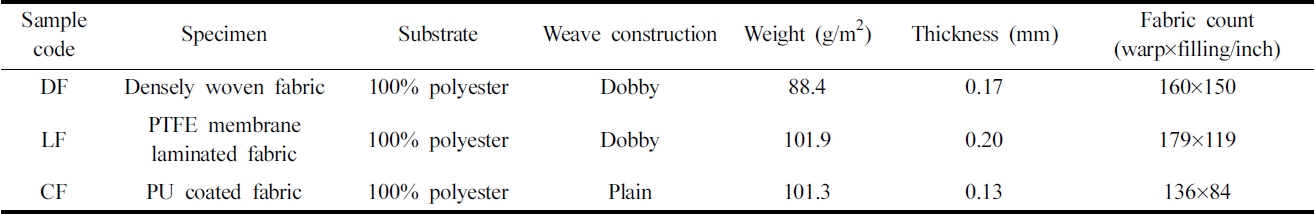

[Table 2.] Characteristics of conventional waterproof breathable fabrics

Characteristics of conventional waterproof breathable fabrics

총 3 종으로, 본 연구에서 사용된 나노섬유 웹 라미네이트 소재의 구성 조건과 모식도를 Table 1에 나타내었다. 나노섬유 웹의 미세다공 손상을 최소화하도록 mesh roller와 hot-melt PU 접착제가 라미네이팅에 사용되었으며, 기반 직물로 사용된 고밀도 폴리에스테르 직물, 일반 폴리에스테르 직물, 나일론 트리코의 특성은 Table 1 하단에 제시하였다.

본 연구에 사용된 시료는 총 6종으로, 나노섬유 웹 라미네이트 소재 3종과 기존 투습방수 소재 3종을 포함한다. 나노섬유 웹 라미네이트 소재는 기반 직물 및 적층 구조에 차이가 있는 3종으로 구성하였으며 기존 투습방수 소재로는 고밀도 직물(DF), 미세다공 PTFE 멤브레인 라미네이트 직물(LF), 친수무공 PU 코팅 직물(CF)의 3종을 선정하였다. 각 시료들의 특성을 Table 1과 Table 2에 나타내었다. 고밀도 직물(DF)의 섬도(Fiber linear density)는 경사 0.71D, 위사는 0.40D와 1.19D였고, 실의 번수(Yarn linear density)는 경사 51.3D, 위사 67.7D였다.

2.3.1. 세탁 방법

세탁에 따른 투습방수 성능 변화를 알아보기 위해, 나노섬유 웹 라미네이트 소재 3종과 기존 투습방수 소재 3종을 JIS-L1089( Testing Methods for Laminated Fabrics)에 준하여 세탁하였다. 상업용 전기 세탁기와 중성세제(ATACKU, Kao Corporation, Japan)를 사용하여, 약 40℃의 물에 세탁 후 헹굼, 탈수하였다. 세탁 횟수는 1회, 5회, 10회로 반복 세탁하였으며, 세탁 후에는 자연 건조시켰다.

2.3.2. 투습도

투습도는 ISO 2528(Sheet materials-determination of water vapour transmission rate?gravimetric (dish) method)에 의해 측정하였다. 염화칼슘(CaCl2)이 담긴 투습컵을 이용하여, 온도 38±0.5℃, 상대습도 90±2%의 환경에서 투습컵의 단위 시간당 무게 증가량으로 투습률을 산출하였다. 모든 시료들은 5회 측정한 후 평균한 값을 사용하였다.

2.3.3. 공기투과도

공기투과도는 ASTM D 737(Standard test method for air permeability of textile fabrics)에 준하여 평가하였다. 테스트 면적 38.3 cm2, 공기 압력 125 Pa 일 때 시료의 수직 방향을 통과하여 흐르는 공기의 양을 측정하였으며, 시료의 기반 직물이 공기의 압력을 받도록 하였다. 모든 시료는 5회 측정하여 평균한 값을 사용하였다.

2.3.4. 내수도

내수도 측정은 ISO 811(Textile fabrics-determination of resistance to water penetration-hydrostatic pressure test) 저수압법에 준하여 측정하였다. 단위면적당 일정한 속도로 수압을 가했을 때 원단 표면에 물방울 3개가 나타나 보일 때의 수주압을 측정하였으며, 수압 증가 속도는 600 mm/min, 물의 온도는 20℃로 조절하였다. 모든 시료는 온도 20±2℃, 상대습도 65±5%의 조건 하에서 5회 측정하여 평균한 값을 사용하였다.

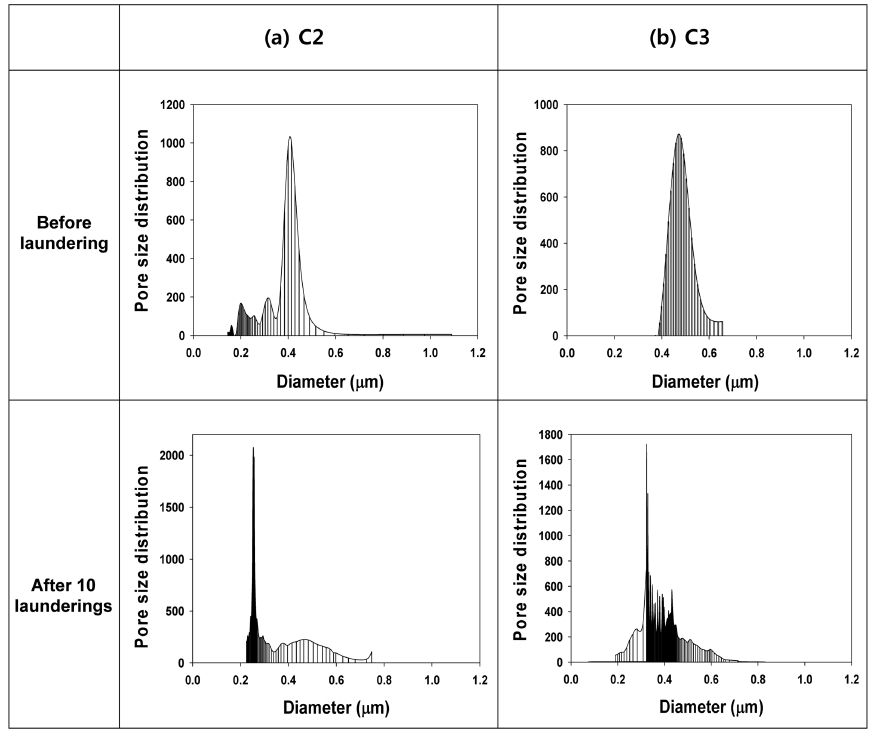

2.3.5. 기공도

기공 크기 분포는 Capillary flow porometer(Model ACFP-1500-AE, Porous Materials, Inc., USA)를 사용하여 측정하였다. 측정은 15.9 dynes/cm의 표면장력을 보이는 Galwick 습윤제를 사용하여 이루어졌고, 최대기공크기(Largest detected pore diameter), 기공 분포가 최대를 이루는 최다분포 기공크기(Diameter at maximum pore size distribution)도 측정하였다.

2.4.1. 박리강도

박리강도는 ASTM D 4851(Standard test methods for coated and laminated fabrics for architectural use)에 준하여 코팅 또는 라미네이트된 시료 5종에 대해 측정하였다. 경사 방향과 위사 방향으로 각각 측정하였으며, 5회 측정하여 평균한 값을 사용하였다.

2.4.2. 마모강도

마모강도는 ASTM D 4966(Standard test method for abrasion resistance of textile fabrics (martindale abrasion tester method))에 의해 측정하였다. 마모강도 시험의 최종점은 실 2가닥이 남을 때이며 최종점까지 총 마찰 횟수를 기록하였다. 모든 시료를 3회 측정하여 평균한 값을 사용하였다.

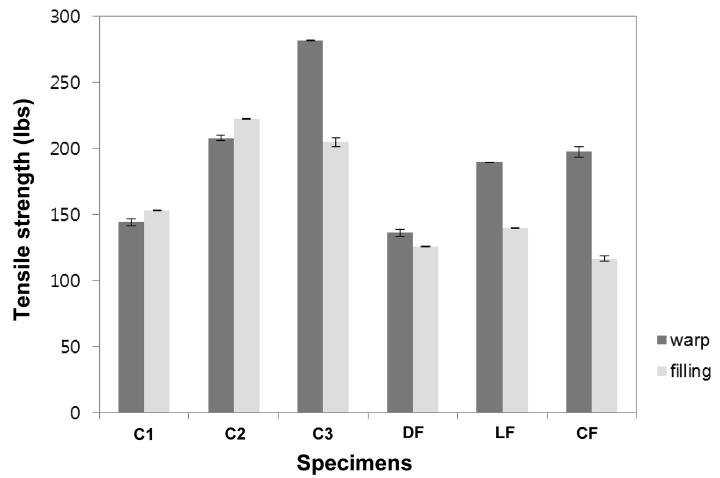

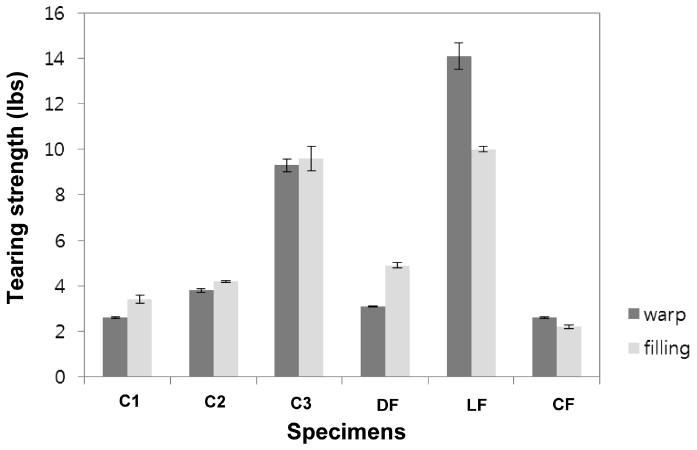

2.4.3. 인장 및 인열강도

인장강도는 ASTM D 5035(Standard test method for breaking force and elongation of textile fabrics (strip method))에 준하여 경ㆍ위사 방향으로 각각 측정하였다. 인열강도는 ASTM D 2261(Standard test method for tearing strength of fabrics by the tongue (single rip) procedure)에 준하여 경ㆍ위사 방향으로 각각 측정하였다. 모든 시료는 3회 측정하여 평균 값을 계산하였다.

세탁이 불가피한 의류의 특성 때문에 투습방수 소재의 세탁 내구성을 평가하는 것이 필요하다. 반복 세탁에 의한 투습방수 성능 변화를 알아보기 위해, 나노섬유 웹 라미네이트 소재 3종(C1, C2, C3)과 기존 투습방수 소재인 고밀도 직물(DF), PTFE 라미네이트 직물(LF), 친수무공 PU 코팅 직물(CF)의 총 6가지 시료에 대해 반복 세탁 후 투습도, 공기투과도, 내수도를 측정하였다.

3.1.1. 투습도

투습성은 의복 착용 시 인체에서 발생하는 땀을 방출하여 쾌적성을 부여하는 중요한 성능이다. 운동 시 요구되는 투습도는 적어도 2,500 g/m2/24hr 이상이며, 스노우 보드, 스키, 등산 등의 격렬한 운동 시에는 최소 4,000 g/m2/24hr 이상의 투습도가 요구된다(Lee, 1984, as cited in Lee, 1999).

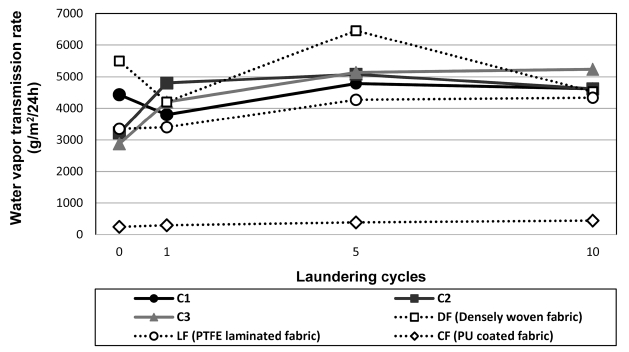

Fig. 1은 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 반복 세탁에 따른 투습도 변화를 보여준다. 세탁 전 투습도는 표면에 코팅이나 라미네이팅 처리가 되지 않은 고밀도 직

물(DF)이 5,500 g/m2/24hr로 가장 높았고, 친수무공 PU 수지가 도포된 PU 코팅 직물(CF)이 250 g/m2/24hr로 가장 낮아 큰 차이를 보였다. 나노섬유 웹 라미네이트 소재인 C1, C2, C3는 각각 세탁 전 4,430, 3,224, 그리고 2,880 g/m2/24hr의 투습도를 보였는데, 이 중 고밀도 직물(DF)을 기반 직물로 사용한 C1은 3,350 g/m2/24hr의 PTFE 라미네이트 직물(LF)보다 우수한 투습도를 나타냈다. C2와 C3는 PTFE 라미네이트 직물(LF)과 유사한 정도의 투습도를 보였다.

나노섬유 웹 라미네이트 소재 및 PTFE 라미네이트 직물(LF), PU 코팅 직물(CF) 모두 세탁 횟수가 증가함에 따라 투습도가 다소 증가하는 경향을 보였다. 이는 반복 세탁으로 계속적인 화학적ㆍ물리적인 힘이 가해져서, 섬유, 직물과 피막의 변화로 인해 기공의 재배열을 가져오고, 이에 따라 직물의 투습도가 증가한 것으로 판단된다. 3-layer 구조인 C3는 10회 세탁 후 투습도 증가가 가장 크게 나타나, 다른 시료들에 비해 세탁에 의한 영향을 많이 받는 것으로 해석된다.

나노섬유 웹 라미네이트 소재는 PTFE 라미네이트 직물(LF)과 유사한 투습 성능을 보이며, 고밀도 직물(DF)과 PU 코팅 직물(CF)의 투습 성능 사이에 위치한다. 나노섬유 웹 라미네이트 소재는 10회 반복 세탁 후에도 PTFE 라미네이트 직물(LF)과 유사한 투습도 증가 경향을 나타냈다.

3.1.2. 공기투과도

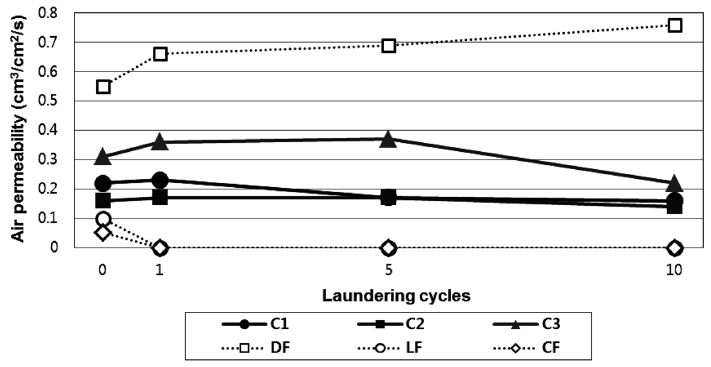

Fig. 2는 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 반복 세탁에 따른 공기투과도 변화를 보여준다. 공기투과도에 있어서 고밀도 직물(DF)이 가장 높은 값을 보인 반면, PU 코팅 직물(CF)은 가장 낮은 값을 보였고 PTFE 라미네이트 직물(LF)이 그 다음으로 낮은 공기투과도를 보였다. 나노섬유 웹 라미네이트 소재 C1, C2, C3는 모두, 코팅 직물(CF)과 라미네이트 직물(LF)보다 높은 공기투과도를 나타냈고, 제작조건 및 기공분포에 따라 공기투과도에 차이를 보였다(Yoon & Lee, 2011).

반복 세탁 후 나노섬유 웹 라미네이트 소재 및 PU 코팅 직물(CF), PTFE 라미네이트 직물(LF)은 공기투과도가 세탁 전과 비슷하거나 다소 저하되는 경향을 나타냈다. 이는 앞서 투습도

에서의 변화와 마찬가지로, 세탁에 수반된 물리적ㆍ화학적 자극에 따른 피막 내 기공의 변형에 기인한 것으로 판단된다. 선행연구(Whelan et al., 1955; Lee & Obendorf, 2007)에 따르면, 동일한 기공 면적에서 미세기공의 비중이 증가하면 투습성은 증가하고 공기투과도는 저하된다. 이에 근거하면, 이들 라미네이트/코팅 소재에서도 반복 세탁으로 인해 피막 내 기공의 재배열을 가져와, 미세기공의 분포가 증가한 것으로 판단된다. 이러한 해석을 뒷받침하기 위해 투습도의 증가가 두드러진 C2와 C3에 대해 세탁 전ㆍ후 기공도를 측정하였고 이를 Fig. 3에 제시하였다. C2와 C3 모두, 세탁 전에 비하여 10회 세탁 후 미세기공의 비중이 현저히 증가한 것으로 나타났다. 이러한 미세기공의 증가는, 세탁 후 나노섬유 웹 라미네이트 소재의 투습도 증가 및 공기투과도의 저하를 가져왔을 것으로 사료된다. 코팅이나 라미네이팅된 소재와 달리, 고밀도 직물(DF)은 세탁 횟수가 증가함에 따라 공기투과도가 증가하였는데, 피막이 없는 고밀도 직물(DF)의 경우 반복 세탁시 가해지는 물리적ㆍ화학적 힘이 실간 공극(Interyarn spacing)과 섬유간 공극(Interfiber spacing)의 증가에 직접적으로 영향을 미쳤을 것으로 사료된다. 고밀도 직물(DF)의 세탁 전ㆍ후 기공도를 측정한 결과, 기공 분포가 최대를 이루는 최다분포 기공크기(Diameter at maximum pore size distribution)와 최대기공크기(Largest detected pore diameter) 모두 세탁 후 증가하였다. 이러한 기공 크기 및 분포의 변화로 인해, 고밀도 직물의 공기투과도가 증가한 것으로 사료된다.

나노섬유 웹 라미네이트 소재의 공기투과도는 고밀도 직물(DF)에 비해서는 낮은 값을 보이지만 코팅이나 라미네이팅한 기존 투습방수 직물에 비해서는 높은 공기투과도를 나타냈다. 반복 세탁 후 나노섬유 웹 라미네이트 소재의 공기투과도가 다소 저하되는 경향을 보였으나, 여전히 기존 코팅, 라미네이팅 소재보다 높은 통기성을 유지하였다.

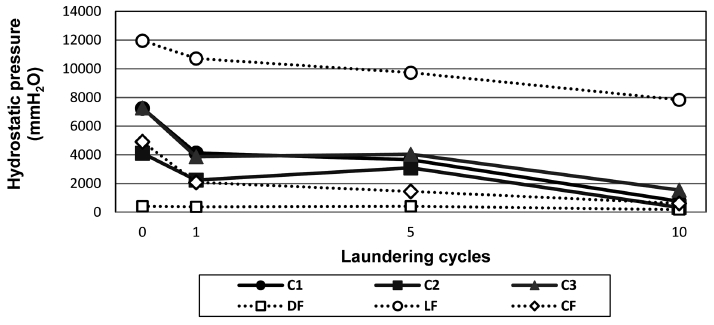

3.1.3. 내수도

내수성은 외부의 물방울을 막아주는 방수성과 관련이 있으며 투습방수 소재에 반드시 필요한 성능이다. 일반적으로 저수압법으로 측정시 300-800mmH2O를 저내수압형, 1,000-2,500 mmH2O를 중내수압형(범용형), 5,000-30,000 mmH2O를 고내수압형 투습방수 소재로 분류하고 있다 (Korean Intellectual Property Office, 2000).

Fig. 4는 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 반복 세탁에 따른 내수도 변화를 보여준다. 투습도와 공기투과도와는 달리, 내수도에서는 고밀도 직물(DF)이 가장 낮은 값을 보였다. PTFE 라미네이트 직물(LF)이 가장 높은 내수

도를 보였고, 다음으로 나노섬유 웹 라미네이트 소재인 C1과 C3가 높은 값을 나타냈는데 고밀도 직물(DF) 위에 라미네이팅한 C1과 일반 직물 위에 3-layer로 라미네이팅한 C3의 경우 7,000 mmH2O 이상의 내수성을 발휘하였다. 세탁 전, 나노섬유 웹 라미네이트 소재인 C1, C2, C3는 모두, PU 코팅 직물(CF)보다 높거나 비슷한 내수도를 나타냈으며, 범용형 이상의 내수도를 가지고 있음을 알 수 있다.

반복 세탁 후, 6종의 시료 모두 내수도가 감소하는 경향을 보였는데, 10회 세탁 후 7,836 mmH2O의 내수도를 보인 PTFE 라미네이트 직물(LF)과 1,544 mmH2O의 내수도를 보인 C3는 각기 고내수압형 투습방수 소재와 범용형 투습방수 소재로 분류되었고, 나노섬유 웹 라미네이트 소재 C1과 C2, 그리고 PU 코팅 직물(CF)은 저내수압형 투습방수 소재로 분류되어진다. 세탁 횟수가 증가함에 따라 내수도가 감소하는 것은 직물 표면의 피막 손상으로 인해 나타나는 현상으로 보인다. 이와 같은 반복 세탁에 따른 내수도의 점진적 저하는, 기존 투습방수 소재 및 개발 중인 투습방수 소재에서 빈번히 지적되는 문제점으로, 투습방수 소재의 고품질 유지를 위해 반드시 개선되어야 할 사안이다.

선행 연구(Lee et al., 2009; Lee et al., 2010)에서, 두 가지 라미네이팅 방법으로 제조된 나노섬유 웹 라미네이트 소재에 대해 세탁 후 물리적 특성 변화 및 방수성 등을 관찰하였는데, 방수성은 세탁 후 다소 감소하였지만 10회 세탁 후에도 10,000 mmH2O 이상의 내수도 값을 보여 고내수압형 투습방수 소재에 요구되는 방수성을 충족시키는 것으로 나타났다. 이와 같은 높은 방수 성능이 유지된 것은 라미네이팅 방법 및 기반 직물에 기인한 것으로 사료된다. Lee et al.(2010)의 연구에서는 100% 나일론 직물을 기반 직물로 하여 핫 멜트(Hot melt) 라미네이팅과 솔벤트(Solvent) 라미네이팅의 두 가지 방법으로 나노섬유 웹 라미네이트 소재를 제조하였다. 따라서 이들 선행 연구에 비추어 볼 때, 라미네이팅 방법을 개선하고 방수 성능을 유지하는 데에 보다 적합한 기반 직물을 선택한다면, 반복 세탁 후에도 우수한 내수성을 발휘할 수 있는 나노섬유 웹 라미네이트 소재를 제조할 수 있을 것으로 사료된다.

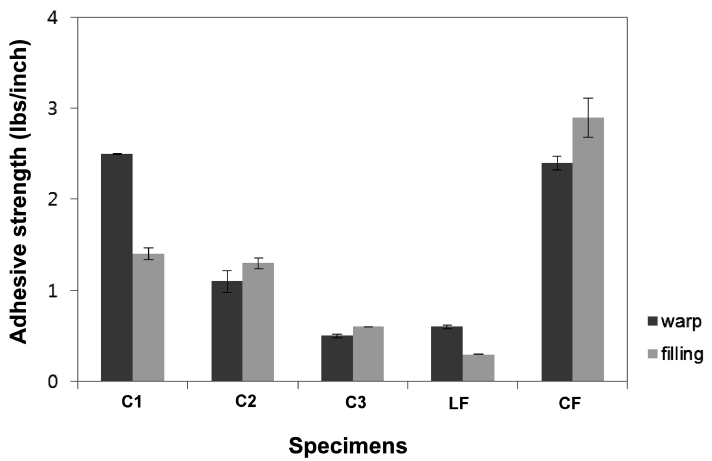

3.2.1. 박리강도

투습, 방수 성능 이외에, 코팅이나 라미네이팅한 투습방수 소재에 요구되는 중요한 물성 중 하나는 박리강도이다. 특히 아웃도어 웨어로 주로 사용되는 투습방수 소재는 격렬한 구부림성, 마모, 인장 등과 같은 극한 조건에서 잘 견디는 내구성을 가져야 하는데 내구성을 오래 유지하기 위해서는 박리강도가 1.4 lbs/inch 이상이 되어야 한다(Lee, 1984, as cited in Lee, 1999).

Fig. 5는 3종의 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 박리강도를 보여준다. 박리강도는 semi-fluid 형태인 PU 수지가 도포된 PU 코팅 직물(CF)이 가장 높은 값을 나타

냈고, 나노섬유 웹 라미네이트 소재인 C1 > C2 > C3 > PTFE 라미네이트 직물(LF) 순으로 나타났다. 나노섬유 웹 라미네이트 소재인 C1, C2, C3간 박리강도의 차이는 제작조건 및 기반 직물에 기인한 것으로 판단된다. 고밀도 폴리에스테르 직물을 기반 직물로 한 C1은, 일반 폴리에스테르 직물을 기반 직물로 한 C2보다 높은 박리강도를 보였는데, 이는 나노섬유 웹과 접합되는 기반 직물의 표면 특성과 관련이 있을 것으로 여겨지며, 고밀도 직물(DF)의 평활한 표면 특성이 영향을 미쳤을 것으로 판단된다. 박리강도의 최소 요구치는 1.4 lbs/inch로, 나노섬유 웹 라미네이트 소재 C1과 기존 PU 코팅 직물(CF)만이 최소 요구치를 만족시키는 것으로 나타났다.

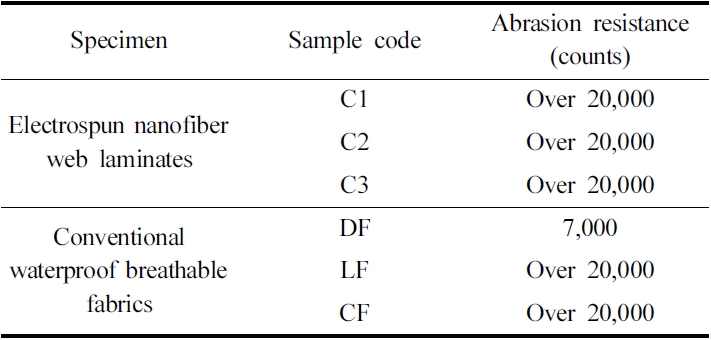

3.2.2. 마모강도

마모강도는 사용 중 소재끼리 또는 신체나 주변 물체와 마찰이 반복되는 경우에 소재가 마모되어 끊어지게 되는데 이에 대한 저항성을 의미한다. 따라서 아웃도어 웨어로 주로 사용되는 투습방수 소재의 내구성은 직물의 마모강도의 영향을 많이 받는다. 마모강도는 마틴데일법으로 평가하였는데 실 두 가닥이 남을 때까지의 총 마찰 횟수를 측정하였다.

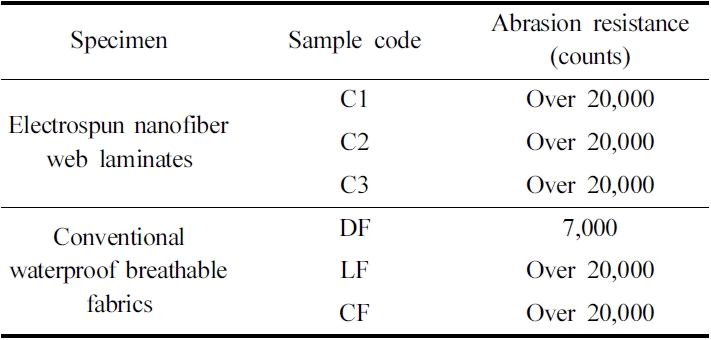

Table 3은 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 마모강도를 나타내며 마찰 횟수를 보여준다. 고밀도 직물(DF)은 7,000 회의 마찰 횟수를 보여 가장 낮은 마모강도를

Abrasion resistance of electrospun nanofiber web laminates and conventional breathable waterproof fabrics

가지는 것으로 나타났으며, 그 외 나노섬유 웹 라미네이트 소재 C1, C2, C3와 PTFE 라미네이트 직물(LF), PU 코팅 직물(CF)은 모두 20,000 회 이상으로 우수한 마모강도를 나타냈다.

3.2.3. 인장 및 인열강도

인장강도와 인열강도는 직물의 내구성을 결정하는 주요한 물성으로, Fig. 6은 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 인장강도를 나타낸 것이다. 경ㆍ위사 방향을 종합해 볼 때, 3-layer로 구성된 C3가 가장 높은 인장강도를 보였고, 2-layer 구조의 시료 중 C2가 다음으로 높은 인장강도를 나타냈다. C1은 PU 코팅 직물(CF), PTFE 라미네이트 직물(LF)과 유사한 인장강도를 나타냈으며, 코팅이나 라미네이팅 처리가 되지 않은 고밀도 직물(DF)이 낮은 인장강도 값을 보였다. 나노섬유 웹 라미네이트 소재인 C1, C2, C3를 비교해 볼 때, 기반 직물 및 적층 구조가 인장강도에 영향을 미침을 알 수 있다. 일반 폴리에스테르 직물을 기반 직물로 한 C2가 고밀도 폴리에스테르 직물을 기반 직물로 한 C1보다 높은 인장강도를 나타냈고, 3-layer 구조인 C3가 경사 방향에서 C1, C2보다 현저히 높은 인장강도를 보여 나일론 트리코 층이 인장강도의 향상에 기여한 것으로 해석된다. 따라서 나노섬유 웹 라미네이트 소재 설계시, 투습방수 성능과 함께 내구성 측면도 함께 고려하여 기반 직물 및 적층 구조를 선택해야 할 것으로 사료된다. 전반적으로 나노섬유 웹 라미네이트 소재는 기존 PU 코팅 직물(CF)과 PTFE 라미네이트 직물(LF)과 비교하여 비슷하거나 더 우수한 인장강도를 가짐을 알 수 있다.

Fig. 7은 나노섬유 웹 라미네이트 소재와 기존 투습방수 소재의 인열강도를 보여준다. 인열강도는 PTFE 라미네이트 직물(LF)이 가장 높은 값을 보였고, 나노섬유 웹 라미네이트 소재인 C3가 그 다음으로 높게 나타났다. C1, C2, 그리고 고밀도 직물(DF)은 유사한 범위의 인열강도를 나타냈고 PU 코팅 직물(CF)이 가장 낮은 인열강도 값을 보였다. 인열강도는 직물을 찢는 데 필요한 힘으로, 나노섬유 웹 라미네이트 소재인 C1, C2,

C3를 비교해 볼 때 인장강도와 마찬가지로, 기반 직물 및 적층 구조가 인열강도에 영향을 미침을 알 수 있다. C2와 C3의 인열강도를 비교하면, 나일론 트리코 층이 인장강도 뿐만 아니라 인열강도의 향상에도 영향을 미친 것으로 사료된다. 기반 직물이 서로 다른 C1과 C2의 인열강도를 비교해 볼 때, 일반 폴리에스테르 직물을 기반 직물로 한 C2가 고밀도 폴리에스테르 직물을 기반 직물로 한 C1보다 다소 높은 인장강도를 나타냈다. 나노섬유 웹 라미네이트 소재는 기존 투습방수 소재인 PTFE 라미네이트 직물(LF)보다는 낮지만 PU 코팅 직물(CF)에 비해서는 우수한 인열강도를 가짐을 알 수 있다.

본 연구에서는 3종의 나노섬유 웹 라미네이트 소재를 제작하여 반복 세탁 후 투습도, 공기투과도, 내수도를 측정하였고, 이를 시판되는 투습방수 소재인 고밀도 직물(DF), 미세다공 PTFE 라미네이트 직물(LF), 그리고 PU 코팅 직물(CF)과 비교ㆍ분석하였다. 또한 관리성, 내구성 측면에서의 제반 물성을 평가하기 위해 나노섬유 웹 라미네이트 소재의 박리강도, 마모강도, 인장강도 및 인열강도를 측정하여 이를 기존 투습방수 소재와 비교하였다. 결과 요약 및 결론은 다음과 같다.

1. 세탁 후 투습도 변화를 살펴본 결과, 10회 세탁 후, 고밀도 직물(DF)을 제외한 5종의 시료는 모두 투습도가 다소 증가하는 경향을 나타냈고, 나노섬유 웹 라미네이트 소재들은 처리 조건에 따라 기존 투습방수 소재인 PTFE 라미네이트 직물(LF)보다 높거나 유사한 투습도를 나타내었다. 특히 나노섬유 웹 라미네이트 소재 C1은 세탁 전ㆍ후 모두, PTFE 라미네이트 직물(LF)보다 우수한 투습 성능을 보였다.

2. 통기성에 있어 기존 투습방수 소재인 PTFE 라미네이트 직물(LF)과 PU 코팅 직물(CF)은 매우 낮은 공기투과도를 나타낸데 반해, 나노섬유 웹 라미네이트 소재는 기존 라미네이트/코팅 소재보다 높은 공기투과도를 나타냈다. 반복 세탁 후 나노섬유 웹 라미네이트 소재의 공기투과도가 세탁 전보다 다소 저하되는 양상을 보였지만, 일정 수준의 공기투과도를 유지하였다.

3. 나노섬유 웹 라미네이트 소재는 세탁 전에는 PU 코팅 직물(CF)보다 높거나 유사한 내수도를 보여 범용형 이상의 내수도를 나타냈으나 반복 세탁 후 내수도가 감소하여 C3를 제외한 나노섬유 웹 라미네이트 소재 C1과 C2는 PU 코팅 직물(CF)과 함께, 저수압형 투습방수 소재로 분류되었다. 세탁 횟수가 증가함에 따라 내수도가 저하되는 경향은 기존 투습방수 직물을 포함한 6종 시료 모두에서 나타났다.

4. 나노섬유 웹 라미네이트 소재와 기존 투습방수 직물의 박리강도를 측정한 결과, C1과 PU 코팅 직물(CF)만이 투습방수 직물로서 요구되는 박리강도의 최소요구치를 만족시켰다. 마모강도 측정 결과, 고밀도 직물(DF)을 제외한 나노섬유 웹 라미네이트 소재, PTFE 라미네이트 직물(LF), PU 코팅 직물(CF) 모두 20,000회 이상의 우수한 마모강도를 나타냈다. 또한 나노섬유 웹 라미네이트 소재는 기존 PU 코팅 직물(CF)보다 우수한 인장강도와 인열강도를 가지는 것으로 나타났다.

이상의 결과에서 나노섬유 웹 라미네이트 소재가 반복 세탁 후에도 비교적 우수한 투습, 통기 성능을 유지하는 것으로 나타나, 기존 PU 코팅 투습방수 소재보다 우수한 온열 쾌적성을 제공할 수 있을 것으로 사료된다. 다만 나노섬유 웹 라미네이트 소재를 포함한 6종의 시료에서 반복 세탁 후 내수도 저하 문제가 공통적으로 나타나, 이를 개선하기 위한 방안이 모색되어야 할 것이다. 내구성 측면에서는 나노섬유 웹 라미네이트 소재가 기존 투습방수 직물과 유사하거나 더 우수한 성능 범위를 가지는 것으로 나타났다. 나노섬유 웹이 초박막임에도 불구하고 기반 직물에 라미네이트 되어, 현재 시판 중인 코팅/라미네이트 소재에 필적할 만한 마모강도, 박리강도 등의 내구성을 보인 것은, 아웃도어 의류제품에의 적용 측면에서 매우 고무적이다. 도심에서의 일상생활이나 가벼운 운동을 위한 착용에 적합한, 경량의 투습방수 소재에 대한 소비자의 수요가 증가하고 있으므로, 세탁에 따른 내수도 저하의 문제점을 보완한다면, 나노섬유 웹 라미네이트 소재가 쾌적성과 방수 성능을 충족시키는, 가벼우면서도 내구성 있는 투습방수 소재로서 적합할 것으로 기대된다.