극세사는 드레이프성, 광택, 촉감, 외관 등이 독특하여 인조스웨드와 같은 부드러운 촉감을 갖는 고급 직물을 비롯하여 고기능성 투습방수 직물, 고흡습성 편물, 클리너, 필터, 방진복 등 의류용은 물론 산업용으로도 점차 시장이 확대되고 있다(Koh et al., 2005). 일반적으로 극세섬유는 1 데니어 미만의 가리키는데 0.3 데니어 이하의 섬유를 초극세 섬유라 부르고 있다 (Kim et al., 2001). 극세섬유가 오늘날과 같이 세계의 관심을 집중시킨 것은 1970년 일본 도레이가 약 0.1 데니어의 초극세사를 사용한 인공스웨드 신소재를 시판하면서이다. 초극세섬유는 의류용 소재로서는 볼 수 없었던 우수한 외관과 촉감 그리고 실크라이크 직물에 초극세의 특징을 발휘하게 된다.

극세섬유를 제조방법에는 직접 방사법과 복합방사법 또는 혼합방사법이 있다(Lee et al., 2010). 직접 방사법에 의한 극세섬유 제조는 설계된 노즐 직경 당 고분자, 즉 방사원액의 토출량을 작게 해서 미연신사를 방사하여 가능한 높은 비율로 연신하여 얻는데 통상적인 섬도의 섬유를 방사하는 경우보다 공정이 까다로워 생산 가능한 극세사의 섬도는 한계가 있다(“Various Microfibers”, 1992). 반면 복합방사법에 의한 극세섬유는 2성분 이상의 방사 원액을 복합방사하여 얻은 복합사를 적당한 방법에 의해 분할시켜 얻는다(Jeong et al., 2002; Lee et al., 2005; Oh et al., 2000). 극세사는 주로 폴리에스테르나 나일론 섬유분야에서 많이 개발되고 있지만 2000년 이후 아크릴섬유의 상품화도 진행되어 왔으며 특히 일본에서는 0.7~0.9 데니어의 극세 섬유를 제조하여 스웨트, 저지, 침장용 등에 사용하고 있다.

아크릴 섬유는 내일광성, 내약품성, wash and wear성 등이 우수할 뿐만 아니라 가볍고 따뜻하면서 외관과 촉감이 좋으므로 주로 양모섬유 대용품으로 사용되어 편성물, 인조모피 등의 의류용과 카펫, 커튼 등의 실내외 장식용 소재 및 산업용 소재로 많이 사용되고 있다(Lee, 1998). 아크릴 고분자의 극세섬유 제조도 폴리에스테르 및 나일론의 극세섬유제조방법과 유사하다. 복합방사법에 의한 극세섬유의 제조는 아크릴고분자와 상용성이 없는 다른 고분자를 개별적으로 공용매에 용해시킨 후 복합방사용 노즐로 방사한 후 습식분할 혹은 상용성이 없는 고분자를 제거 극세섬유를 제조한다. 복합방사에 의한 아크릴 극세섬유의 제조는 PMMA계 비 수용성 고분자를 아크릴고분자의 공용매에 용해시켜 방사한 후 PMMA계를 용해분할하여 아크릴성분 만의 극세섬유를 제조한 예가 보고되고 있다(Kim et al., 2001).

본 연구는 섬유제조용 아크릴로니트릴 공중합체를 직접 방사법에 의한 극세섬유제조에 관한 것이다. 아크릴계 습식방사에 있어 섬유 형성능은 고분자의 성질은 물론 고분자 용액의 응고과정에 영향을 많이 받으며 최종제품인 섬유의 굵기, 외관 및 물성에 큰 영향을 미친다. 따라서 본 연구에서는 직접방사법에 의한 아크릴 극세 섬유형성 특성을 검토하기 위하여 Dimethyl formamide(DMF)계에서 습식방사하여 섬유화 하였으며 그 과정에서 얻어진 섬유의 응고거동, 섬유 형성능 및 섬유물성 등을 비교 검토하였다.

PAN 공중합체는 sodium sulfite-sodium chlorate redox 촉매를 개시제로 하고 아크릴로니트릴(AN)과 메칠아크릴레이트 (MA)를 단량체 중량비 92 : 8로 하는 수계현탁중합으로 중합하였으며 섬유제조에 필요한 다량의 중합체를 얻기 위하여 연속중합계에서 중합하였다. 중합 후 얻어진 PAN 공중합체의 잔류촉매와 미반응 단량체 등을 제거하기 위하여 열수로 세척한 후 탈수 건조시켰으며 극한점도(IV)는 1.44였다(일반 아크릴 섬유제조용 : 1.35~1.45). 이 PAN 공중합체를 2-5%의 물을 함유한 DMF에 용해하여 중합체 농도 21%의 방사원액을 제조 하였으며 용해과정 중에 발생한 미세 void를 제거하기 위하여 진공 탈포한 Dope을 방사원액으로 사용하였다.

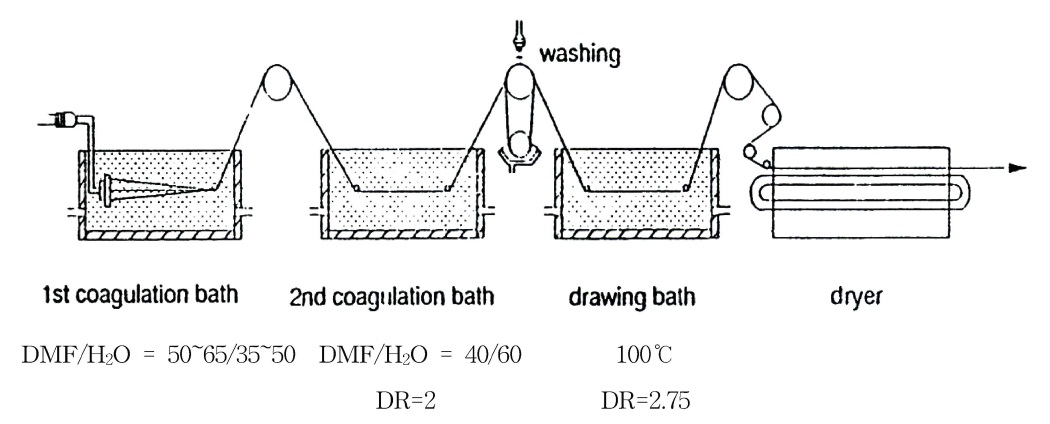

얻어진 중합체의 용액방사는 Fig. 1과 같은 방사장치(Lee, 1998)를 이용 노즐직경이 0.035 mm, 0.042 mm, 0.051 mm인 노즐을 사용하여 1차 응고욕에서 방사속도 6~8 m/min로 달리하여 권취한 다음, 2차 응고욕에서 2배로 gel연신하고 100℃ 열수욕에서 2.75배 연신하여 전체 연신 5.5배 연신하여 연신사를 제조하였다. 이 연신사는 150℃ 의 건조기에서 23%의 수축과 동시에 완전히 건조함으로서 다양한 섬유 굵기의 아크릴 극세 섬유를 제조하였다. 한편 섬유의 굵기는 다음의 material blance에 의하여 조정된다.

여기서

방사노즐로부터 토출된 방사원액은 응고욕에서의 농도구배에 의하여 확산이 일어나며, 시간이 경과할수록 방사원액중의 용매농도는 응고욕 농도(Concentration of Coagulation Bath : CBC)와 평형에 도달할 때까지 응고가 진행된다. 본 연구에서는 방사조건 및 응고욕 농도에 따른 응고사의 특성을 고찰하기 위하여 응고사조의 단면구조를 전자현미경(SEM : Scanning Microscope Model SM-6400)사진을 촬영 고찰하였다.

섬유제조 조건을 달리하여 얻어진 섬유의 인장특성과 섬유 굵기는 표준상태에서 인장 시험기(Model Vibrodyn A-4860, Lenzing Co.)를 이용, guage length 20 mm, crosshead speed 20 mm/min로 측정하였으며 섬유의 굵기, 신도, 파단일 그리고 1% 신장시 탄성계수를 고찰하였다. 특성치는 각 시료에 대하여 20회 측정한 결과의 평균치이다.

3.1.1. 방사속도와 최소 i-value

방사속도는 Fig. 1에서 1차 응고욕 출구 측 롤러의 표면속도 (V1)이며 i-value는 방사 속도에 대한 방사원액의 토출 속도(V) 비로 V/V1를 의미한다(Paul, 1969). 극세섬유 제조를 위한 ivalue의 변화는 방사속도를 일정이 한 상태에서 방사노즐을 통해 토출되는 방사원액의 양을 변화, 즉 방사원액의 양을 감소시킴으로서 방사원액의 토출 속도가 감소되어 상대적으로 응고욕에서 높은 배율로 연신되어 세 데니어의 섬유제조가 가능해지며 이 i-value로부터 섬유 형성능 논의가 가능하다.

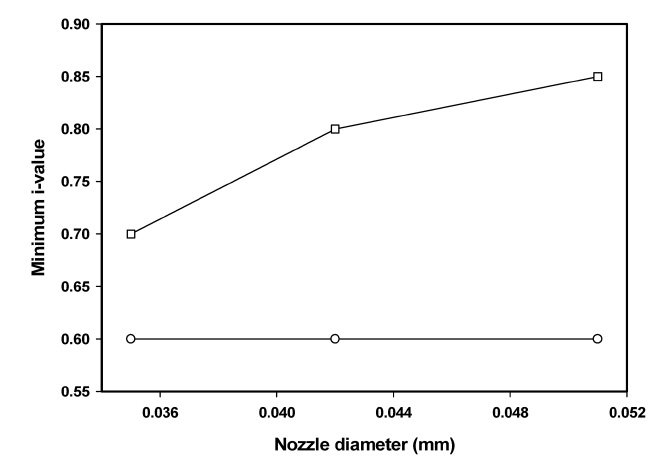

Fig. 2는 방사속도 6.0m/min와 8.5m/min에서의 방사노즐의 직경에 따른 섬유형성 가능한 최소 i-value를 나타낸 것이다. 방사속도 6.0m/min과 8.5m/min의 차이는 섬유 굵기가 같은 방사조건에서의 방사속도로 방사속도가 높다는 것은 상대적으로 많은 양의 방사원액을 노즐을 통하여 토출한 후 빠른 속도로 권취하는 것을 의미하며 상기의 2가지 방사속도에서의 1차 응고욕출측에서 형성된 섬유의 굵기는 동일함을 의미한다. 방사속도 6m/min에서의 방사노즐의 직경에 따른 최소i-value의 변화는 노즐의 직경이 증가할수록 증가하여 상대적으로 극세섬유의 제조가 불가능 할 것으로 판단된다. 이것은 방사속도 6m/min에서 상대적으로 방사원액 함량이 적은 상태에서 노즐의 직경이 큰 노즐로 방사되게 되면 노즐 직경내 원액이 compact하게 토출되지 못하므로 공간이 형성되어 응고욕으로부터 비용매의 침투가 용이해져 고형화가 빠르게 진행된 것에 기인한 것으로 판단된다. 그 결과 노즐 직경이 감소함에 따라 최소i-value는 감소하여 노즐 직경 0.035mm에서 약 0.7의 최소i-value를 나타내었다.

한편 방사속도 8.5 m/min에서 최소i-value는 방사속도 6.0 m/min보다 낮은 값을 나타내어 극세섬유 제조가 더욱 용이할 것으로 판단된다. 이것은 방사속도 증가에 기인한 방사원액의 증가로 노즐을 통하여 많은 량의 방사원액이 토출됨에 따라 1차 응고욕으로부터의 비용매의 침투가 늦어진 것에 기인하여 상대적으로 높은 비율의 연신이 가능해진 것으로 사료된다. 한편 방사속도 8.5 m/min에서 방사노즐 직경에 따른 최소 i-value의 변화는 없었는데 이것은 방사속도 증가에 따른 과량의 방사원액이 모든 방사노즐 직경에서의 응고 상분리에 영향을 미치지 않은 것에 기인한 것으로 판단된다.

3.1.2. i-value와 섬유굵기

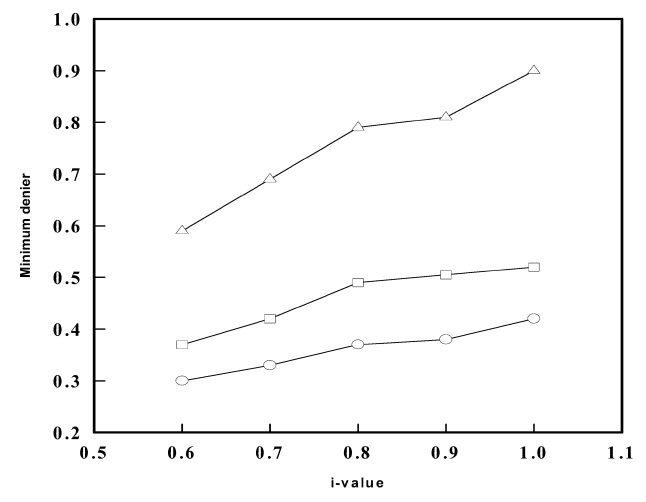

Fig. 3은 방사속도 8.5 m/min에서 각 노즐 직경별로 각 i-

value에서의 방사 가능한 섬유의 최소 굵기(데니어)를 나타낸 것이다. 3가지 노즐 조건 모두에서 섬유 형성능인 i-value값은 모두 0.6까지 가능하였으나 같은 i-value를 유지하기 위한 방사원액의 토출량이 노즐 직경이 감소함에 감소됨에 따라 더욱 가는 섬유가 가능해진다(Paul, 1968). 방사노즐 직경 0.035, 0.042, 0.051에서 i-value 0.6에서의 방사 가능한 극세 섬유의 굵기는 0.30, 0.37, 0.59로 모두 1데니어의 이하의 아크릴 극세섬유 제조가 가능할 것으로 판단되며 더욱 가는 극세섬유를 제조하기 위해서는 노즐의 직경이 0.035인 것이 적합할 것으로 판단된다.

3.2. 응고욕 농도에 따른 섬유형성(Paul, 1968)

3.2.1. 응고욕 농도와 최소 i-value

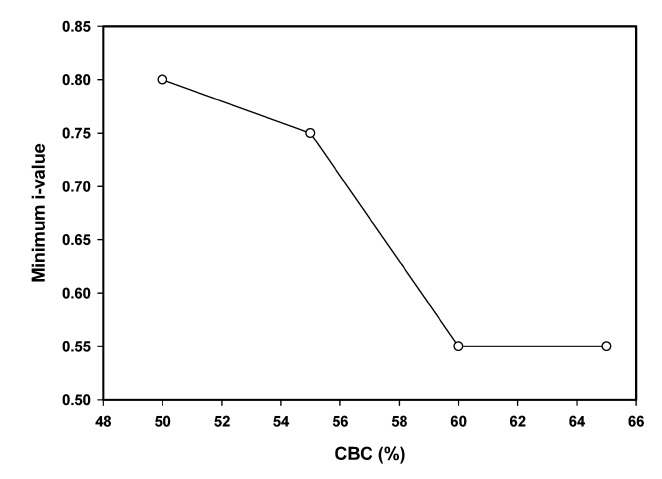

Fig. 4는 응고욕 농도변화에 따른 최소 i-value변화를 나타낸 것이다. 이때 방사원액과 응고욕의 농도차를 감소시키기 위하여 방사원액에 첨가한 물의 양은 3.5%이다. 본 연구시스템에서 토출된 방사원액의 고화를 위한 추진력(driving force)는 방사원액의 용매농도와 응고욕에서의 용매의 농도차이다. Fig. 4는 방사원액의 용매 농도를 일정히 한 상태에서 응고욕에서의 용매를 달리함으로서 고화를 위한 환경이 다를 것에 기인한 최소 i-value의 변화를 고찰한 것이다. 응고욕의 DMF농도가 50, 55, 60 그리고 65%로 증가됨에 따라 최소 i-value 값은 0.8에서 0.75, 0.55로 감소하는 경향을 나타내어 극세 섬유 형성능이 증가하였다. 이것은 응고욕 농도가 증가함에 따라 노즐을 통하여 토출된 방사원액과의 농도차가 감소한 것에 기인하여 방사원액의 빠른 고화를 지연시켜줌으로서 높은 배율의 응고사조의 연신이 가능해진 것으로 판단된다. 한편 응고욕의 농도를 더욱 증가시킨 70%이상에서는 노즐을 통하여 토출된 방사원액이 고화가 이루어지지 않아 권취가 불가능하였다. 따라서 본 연구에서의 적정한 응고욕의 농도 조건은 60 내지 65%의 DMF수용액

으로 판단되었으며, 각종 섬유형성 시험은 응고욕 농도 60 %에서 행하였다.

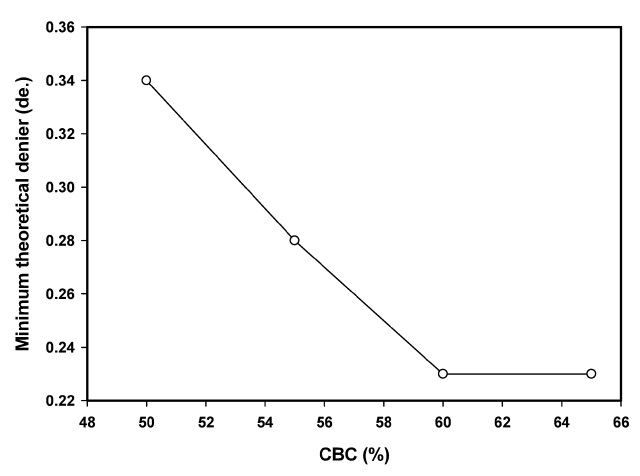

3.2.2. 응고욕 농도와 섬유형성 가능한 이론적 섬유굵기

Fig. 5는 Fig. 4의 각 방사조건에서 방사제조 가능한 섬유의 이론적인 굵기를 나타낸 것이다. Fig. 5에서와 마찬가지로 응고욕의 농도가 증가함에 따라 형성될 섬유의 이론적인 굵기는 응고욕 농도가 50%에서는 약 0.34 데니어였으나 응고욕 농도 농도가 증가함에 따라 섬유의 굵기는 감소하여 응고욕 농도 60% 및 65%에서는 0.24 데니어 이하의 섬유제조가 가능할 것으로 생각된다. 이것은 응고욕 농도가 증가시켜 방사원액과의 농도차를 감소시킴으로서 i-value를 감소시킬 수 있어 더욱 가는 섬유제조가 가능할 것으로 판단된다.

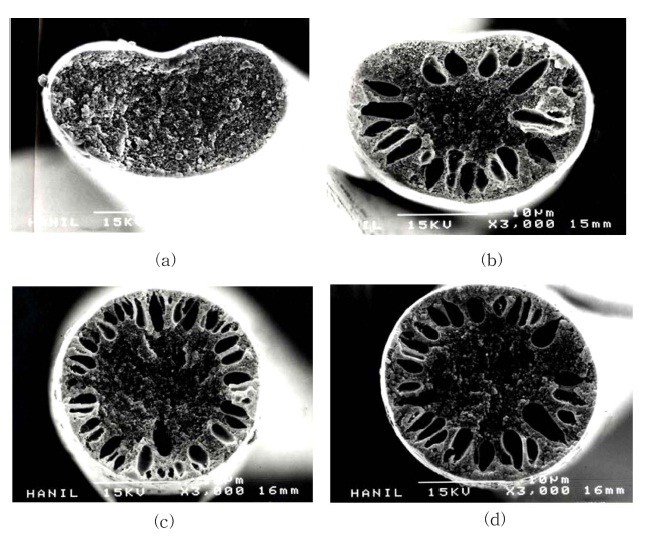

3.2.3. 응고욕 농도와 응고사조의 형상

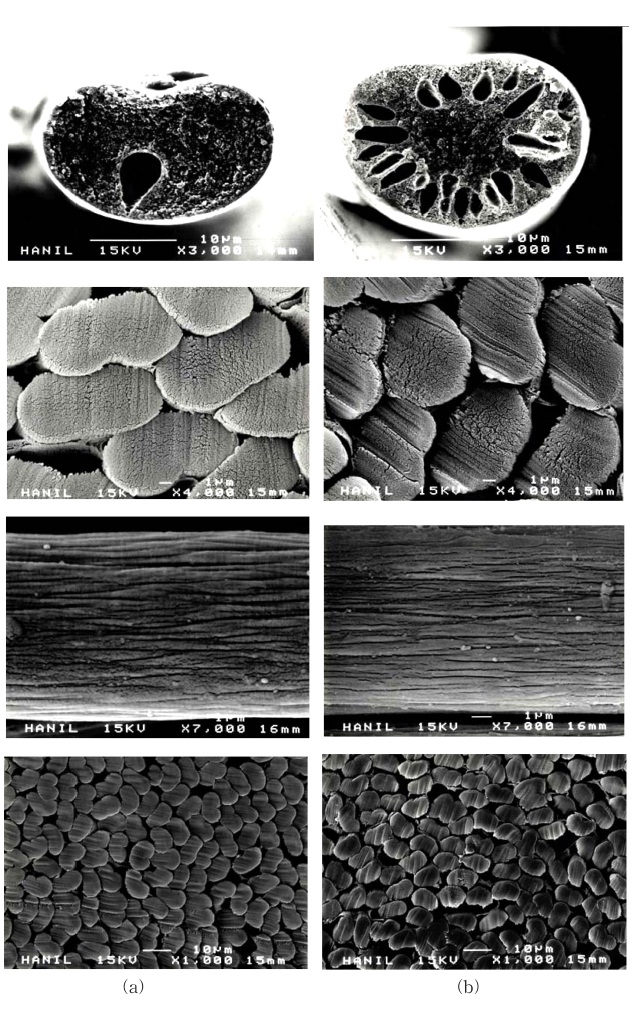

Fig. 6은 Fig. 4의 응고욕 농도를 달리한 섬유형성조건에서

응고욕 출에서 시료를 채취한 후 물에서 완전 응고시킨 응고사조의 전자현미경 사진이다. Fig. 6의 (a), (b), (c), (d)는 각각 방사원액의 탈용매 속도를 완화시키기 위하여 응고욕의 농도를 50%에서 65% DMF수용액으로 상승시킨 경우의 응고사조 단면사진을 나타내고 있다. SEM 사진에서 보여지듯이 응고욕의 농도가 증가함에 따라 응고사조 단면에 micro void가 증가함을 알 수 있다. 이 micro void는 응고사조의 탈용매 현상에 기인하여 생성된 것으로 응고욕 50%의 경우는 방사원액 96.5%, 1차 응고욕 50% 그리고 0%의 물에서 응고시킨 응고사조로 1차 응고욕에서 높은 용매 농도차에 기인하여 응고사조가 대부분 고화된 후 계속되는 0% 즉 수세에 따른 추가적인 응고가 진행 되지 않아 더 이상의 탈용매 현상이 나타나지 않아 탈용매로 인한 micro void가 보이지 않는다(Lee, 1998). 한편 응고욕 농도 65%의 경우 방사원액 96.5%, 1차 응고욕 65%, 그리고 0%의 물에서 응고시킨 응고사조로 1차 응고욕에서 낮은 용매 농도차에 기인하여 응고사조는 많은 량의 용매를 포함한 응고사조의 상태로 계속되는 0% 즉 65% 농도차의 수세에 따른 추가적인 응고가 강하게 진행되어 응고사조로부터 탈용매로 인한 응고사조 단면에 micro void가 많은 것으로 판단된다. 이것은 Fig. 4의 응고욕의 농도가 증가함에 따라 낮은 농도차에 의한 응고사조의 탈용매 현상을 억제시켜 응고욕에서 높은 비율의 연신이 가능한 것에 기인하여 최소 i-value를 감소시켜 극세 섬유제조가 용이한 것과 잘 일치한다. 따라서 본 연구에서는 과도한 탈용매 현상을 방지하기 위하여 1차 응고욕을 나온 응고사조를 바로 수세를 하지 않고 40% DMF수용액에서 2차 응고와 함께 2배 연신시킨 후 수세하였으며 최종 물성 증가를 위하여 끊는 물로 구성된 연신욕조에서 2.5배 연신시켜 최종 섬유를 제조하였다.

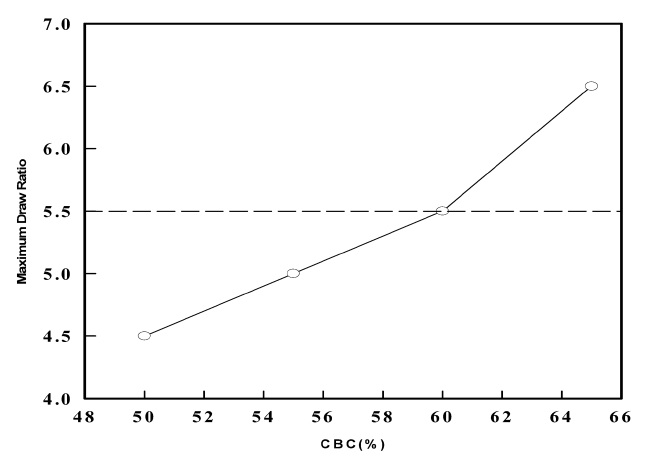

3.2.4. 응고욕 농도에 따른 최대연신비(DRmax)

Fig. 7은 응고욕의 농도에 따른 열수 연신욕에서 연신가능한 최대 연신비를 나타낸 것이다. Fig. 7에서 알 수 있듯이 최대 연신비는 응고욕의 농도 증가와 함께 증가함을 알 수 있다. 응고욕 농도가 낮은 50% DMF수용액에서는 방사원액과의 농도 차가 너무 커 응고욕에서 과도한 응고에 기인한 다량의 micro void가 계속되는 공정인 연신공정에서 최대 연신비를 감소시켰을 것으로 판단된다. 응고욕 농도가 증가함에 따라 방사원액과의 용매 농도차는 감소하여 응고욕에서의 응고는 서서히 진행되어 치밀한 상태의 응고사조 제조가 가능 할 것으로 판단되며 이것은 응고사조의 높은 연신비의 연신사 제조가 가능하였을 것으로 판단된다. 한편, Fig. 4의 0.24 데니어 이하의 섬유 제조를 위해 i-value 0.8에서 연신비를 5.5배로 설정하였으나 응고욕 농도 55%이하에서는 설정 연신비인 5.5배의 연신을 할수 없어 0.32 데니어 이하의 섬유 제조는 불가능할 것으로 생각된다.

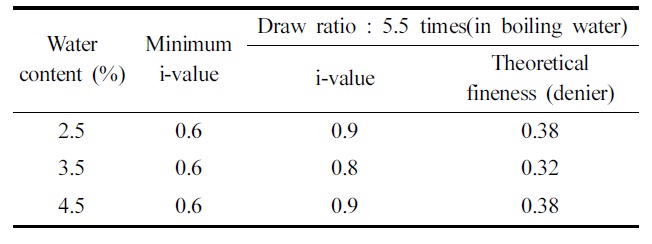

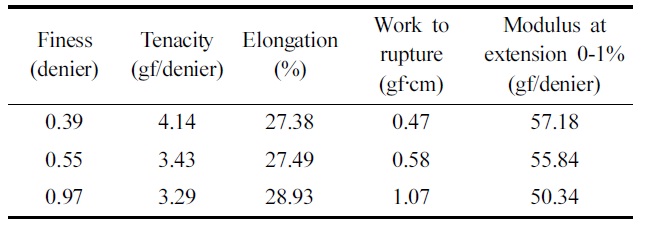

Table 1은 방사원액과 응고욕에서의 용매의 농도차를 줄이기 위하여 방사원액에 첨가한 비용매인 물의 함량에 따른 최소 i-value와 연신욕에서 5.5배 이상 연신 가능한 조건에서의 i-value 및 그때에 섬유제조 가능한 연신사의 굵기 데니어를 나타낸 것이다. 방사원액 중에 물을 함량이 각각 2.5, 3.5, 4.5%에서 최소 i-value는 0.6으로 같았다. 그러나 Fig. 7에서의 원하는 섬유제조 가능한 연신비 5.5배 이상 연신이 가능한 조건에서의 최소 i-value는 각각 0.9, 0.8, 0.9로 나타나 물의 함량이 3.5% 첨가된 방사원액에서 섬유형성능이 우수함을 알 수 있으며 약 0.32 데니어의 섬유제조가 가능할 것으로 판단된다. 방사원액 중에 첨가한 물은 방사원액에서 용매의 농도를 희석시켜 응고욕에서의 용매와의 농도차를 작게 할 수 있어 용매의 확산속도를 낮추어 치밀한 구조를 가진 응고사조를 제조할 수 있는 장

[Table 1.] Fiber formation and water content of spinning dope.

Fiber formation and water content of spinning dope.

점이 있지만 그 함량이 과량 첨가될 경우 방사원액에서의 아크릴 고분자의 석출에 따른 용해력 저하로 노즐을 통한 섬유형성이 불가능해진 것으로 판단된다. 본 연구에서는 물이 5% 이상 함유할 경우 아크릴 고분자의 용해력 저하에 기인한 방사원액의 점도상승은 물론 최소 i-value가 크게 증가하여 노즐을 통한 섬유형성이 불가능하였다.

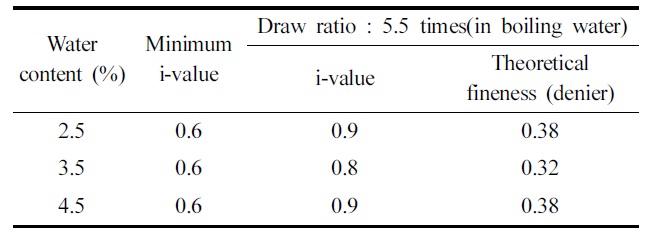

Fig. 8은 Table 1의 방사원액중의 물의 함량 2.5% 및 3.5%에서의 응고사조중의 용매 함량, 그리고 5.5배 연신하여 얻어진 연신사의 단면 측면 사진을 전자 현미경 사진을 통하여 나타낸 것이다. 물의 함량이 3,5%의 경우 2.5%에 비하여 응고사

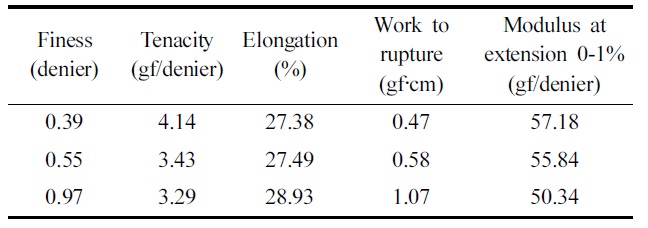

[Table 2.] The physical properties of fiber

The physical properties of fiber

조 중에 많이 포함되어 있는 용매에 기인한 micro void가 나타나고 있다. 이것은 방사원액중의 용매 함량을 감소시켜 응고욕에서의 응고욕과의 농도차를 감소시킨 것에 기인하여 탈용매 속도를 늦게하여 응고사조 중에 많은 량의 용매를 함유시킨 것에 기인한 것으로 판단되며 이것은 이후 공정인 연신공정에서보다 높은 연신배율의 섬유제조가 가능하였을 것으로 판단된다. 그러나 전체적으로 방사원액 중에 첨가된 물의 함량차이가 적어 섬유 형성능의 차이는 물론 얻어진 연신사의 경우 단면과 측면이 거의 유사한 상태로 나타났다.

Table 2는 지금까지의 최적 방사 조건으로 판단되어 지는 방사노즐 직경 0.035 mm, 응고욕 농도 DMF 60% 수용액, 방사 원액중의 물의함량 3.5%, 설정 연신비 5.5배에서의 i-value변화를 통하여 섬유의 굵기를 조정하여 제조한 연신사의 물성을 나타낸 것이다.

본 실험에서 합성한 아크릴 공중합체의 습식방사를 통한 극세섬유 형성능과 제조된 섬유의 물성을 조사한 결과 다음과 같은 결론을 얻었다.

1. 응고욕에서의 연신을 나타내는 최소 i-value는 방사속도 증가와 방사노즐 직경 감소와 함께 감소하여 극세 섬유 제조가 용이하였다. 또한 최소 i-value는 응고욕의 농도 증가와 함께 감소하는 경향을 나타내어 응고욕 농도 60~65%에서 0.55였으며 얻어지는 섬유의 이론적인 굵기는 0.24 데니어였다.

2. 본 연구 범위내에서 응고사조의 최대 연신비는 응고욕 농도 증가와 함께 증가하였다. 노즐직경, 방사속도, 응고욕 농도, 최대연신비 등을 고려한 극세 섬유제조를 위한 최적 방사조건은 노즐 직경 0.035mm, 방사속도 8m/min, 응고욕 농도 60~65%, 방사원액중 물의 함량 3.5%였다.

3. 제조된 극세섬유의 굵기가 극세화될수록 강도와 초기탄성율은 증가하였으며 신도는 거의 변화가 없거나 약간 감소하였다. 파단일은 굵기 감소와 함께 감소하는 경향을 나타내었다.