Ti-6Al-4V 합금은 낮은 밀도, 높은 강도, 우수한 내부 식성, 생체적합성과 같은 특성을 갖는다. 그리고 항공우주산업, 생체의료 등의 분야에서 사용되며 그 수요가 확대되어 가고 있다[1,2].

산업에서 티타늄 합금은 전통적인 제조 공정에서 발생하는 재료 낭비와 높은 비용문제가 있어, 재료를 층별로 적층하는 적층가공기술(additive manufacturing, AM)이 제안되어왔다. 하지만 AM 소재는 기공(pore), 균열(crack), 미용해 입자(unmolten powder) 등의 조직 결함과 인장잔류응력(residual stress), 높은 표면거칠기(high surface roughness) 같은 한계 때문에 전통적 가공 소재에 비해 기계적, 물리적 특성이 떨어져 열화되기 쉽다[3,4].

AM된 Ti-6Al-4V 합금의 열화된 기계적 특성을 완화시키기 위해 쇼트피닝(shot peening, SP)[5], 레이저충격피닝(laser shock peening, LSP)[6], 초음파표면압연공정(ultrasonic surface rolling process, USRP)[7] 같은 다양한 표면개질기술들을 적용한 연구들이 있다. 표면의 밀도, 경도, 압축잔류응력, 표면거칠기 등의 특성들을 수정하여 피로나 마모 특성을 향상시키고자 하였다. 이전 연구에서 초음파나노표면개질(ultrasonic nanocrystal surface modification, UNSM) 기술 또한 AM 된 Ti-6Al-4V 합금의 피로강도를 증가시켰고[8], AM 된 STS 316L 합금의 마찰계수 감소 및 마모율을 향상시켰다[9]. UNSM 기술과 타 기술을 비교하면, SP는 무작위로 표면을 타격하는 공정으로 표면거칠기를 낮추는데 제한이 있으나 UNSM 처리는 초음파 진동으로 타격하는 공구와 가공물이 접촉을 유지하면서 진행되므로 표면거칠기를 낮출 수 있는 이점이 있다[10]. LSP는 충격파로 인해 압축잔류응력과 경도의 유효깊이가 UNSM 보다 더 깊지만 UNSM 기술은 잦은 타격으로 가공경화(work hardening)가 일어나 표면에서 더 큰 값이 나타난다[11]. USRP기술은 UNSM 기술과 다르게 공구가 가공물과 미끄럼 운동을 하지 않고 굴림 운동을 하기 때문에 소성변형이 덜 일어나 유효깊이가 상대적으로 얕다. 이는 UNSM 기술이 USRP 기술 보다 표면을 변화시키는 정도가 더 크다는 것을 의미한다[12]. 이러한 낮은 거칠기와 표면의 높은 경도 및 큰 압축잔류응력은 소재의 마모 특성에 긍정적인 영향을 미칠 것이다.

본 논문의 목적은 AM 기술 중 하나인 선택적레이져용융(selective laser melting, SLM) 방식으로 적층가공된 Ti-6Al-4V 합금에 UNSM 기술을 상온 및 400 °C의 고온상태에서 적용하여 기계적 특성과 내마모성을 향상시키는 것이다. 가스터빈 압축기에 해당 소재가 사용되며 blade root 부분의 낮은 내마모성이 고장이 원인이 되므로 사용 소재에 대한 높은 내마모성이 요구되기 때문이다[13]. UNSM 처리로 개선된 마모 특성은 AM 소재가 전통적 가공 소재를 대체할 가능성을 보여준다.

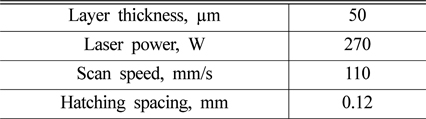

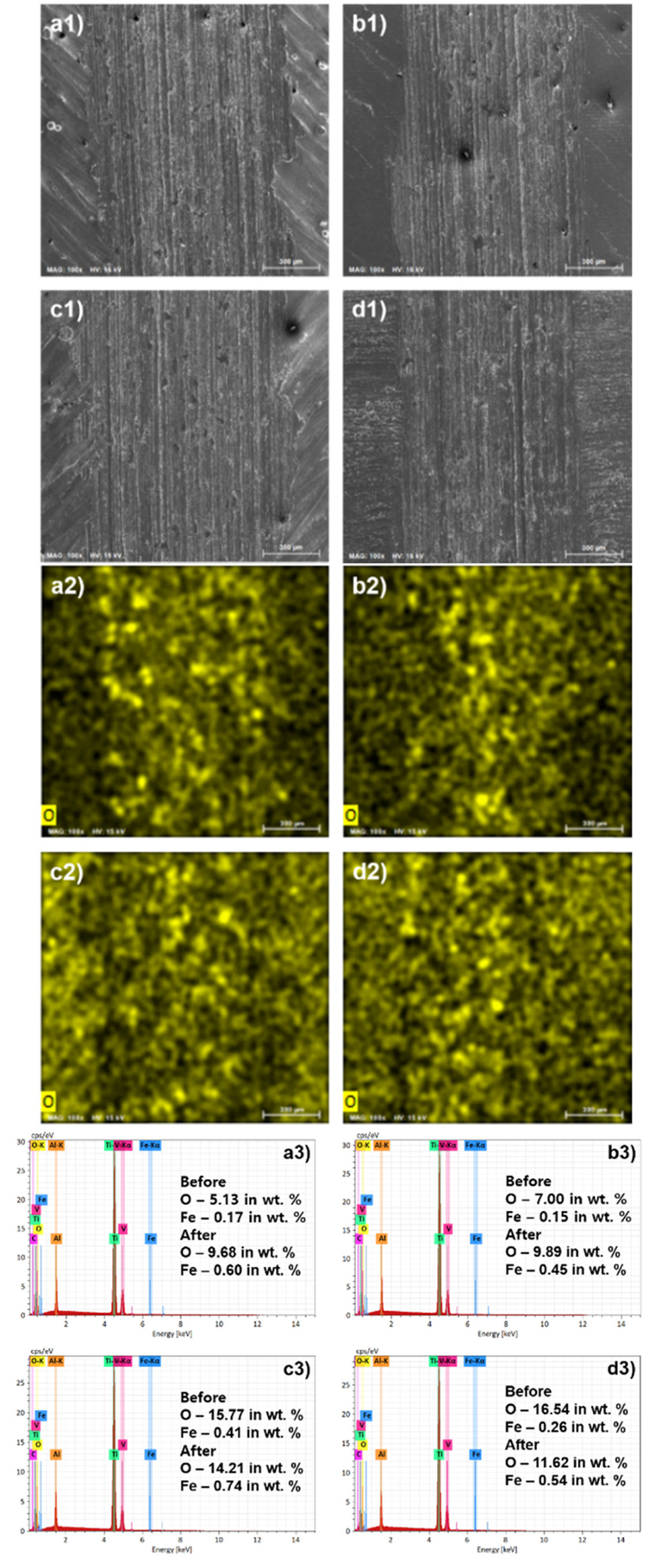

시험에 사용된 시료는 Ti-6Al-4V 시료로길이 (150mm), 너비 (150 mm) 및 두께 (50 mm)가 되도록 SLM 방식으로 제작하였다. Table 1에 출력조건을 나타내었다. Build Part 밀도는 99.5% 이상이다. 사용되는 분말은 구형이며 크기는 50(20~63) μm, 밀도는 4.43

[Table 1.] SLM process conditions

SLM process conditions

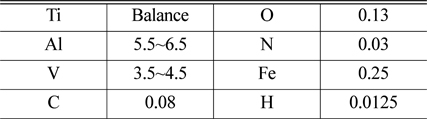

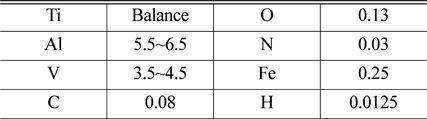

[Table 2.] Chemical composition of Ti-6Al-4V in wt%

Chemical composition of Ti-6Al-4V in wt%

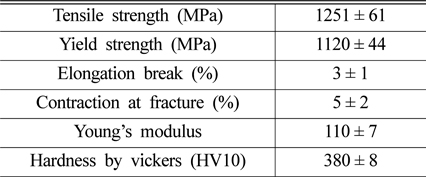

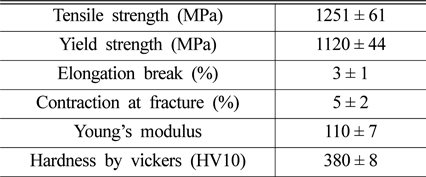

[Table 3.] Mechanical properties of SLM Ti-6Al-4V alloy

Mechanical properties of SLM Ti-6Al-4V alloy

UNSM 기술은 초음파 진동에너지를 응용하여 아주 큰 정적 및 동적 하중이 부가된 반구 형상의 공구로 1초에 20,000번 이상의 큰 타격(1,000~100,000회/

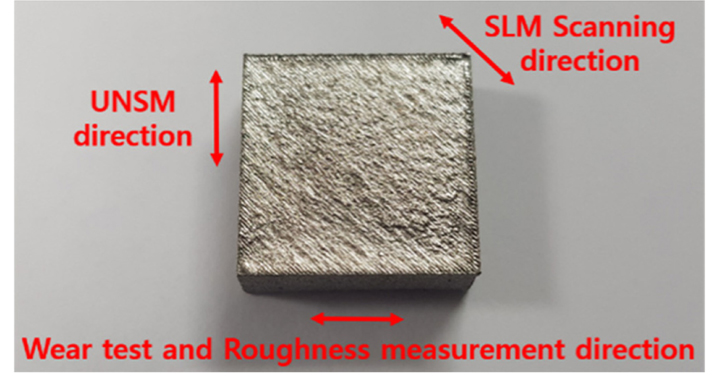

UNSM 처리는 상온, 고온 모두 출력된 시편의 약 절반만큼 하였고 처리 방향은 Fig. 1의 UNSM direction과 같이 SLM scanning direction의 45° 방향이다. Fig. 1에는 이후 기술될 마찰-마모 시험의 방향과 표면거칠기 측정 방향도 나타내었다. Table 4는 UNSM 처리 조건이다. 고온 UNSM 처리는 할로겐 램프를 활용하여 상온에서 400°C까지 가열하면서 수행하였으며 보다 자세한 처리 조건은 참고문헌[15]에 나타나 있다.

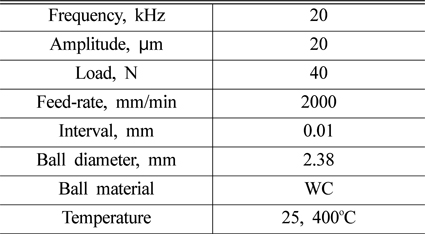

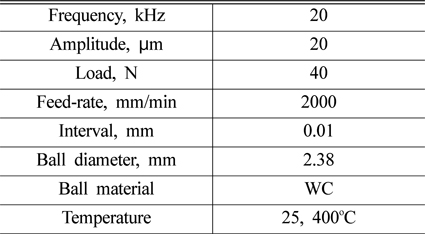

[Table 4.] UNSM treatment parameters

UNSM treatment parameters

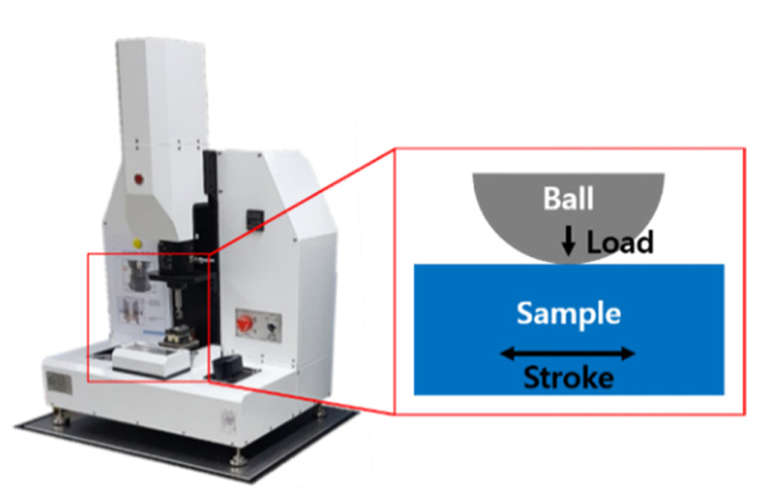

마찰-마모 시험은 마찰 시험기(Friction tester, S&G, Korea)로 진행하였으며 Fig. 2에 장치 사진과 시험의 개략도가 나타나 있다. 시험 조건은 Table 5와 같다. 마모 시험의 방향은 미처리 및 UNSM 처리 시편 모두 SLM scanning direction의 45° 방향이며 UNSM 처리 방향의 90° 방향이기도 하다. UNSM 처리 방향은 표면거칠기에 영향을 미치며 일반적으로 처리 방향의 90° 방향에서 표면거칠기가 가장 높기 때문에 해당 방향으로 마모 시험을 진행하였다. 시편과 상대제로 사용된 볼의 마모흔 촬영을 위해 3D 측정 현미경(VK-X100, Keyence, Japan)을 사용하였다.

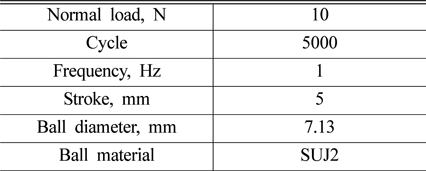

[Table 5.] Tribo test conditions

Tribo test conditions

경도는 마이크로 비커스 경도계(MVK-E3, Mitutoyo, Japan)로 300 gf의 하중을 10초 동안 압입하여 측정하였다. 표면거칠기는 표면 조도 측정기(SJ-210, Mitutoyo, Japan)로 측정하였고 ISO 1997 Standard, GAUSS Filter, λs: 2.5 μm, Cut-off: 0.8 mm의 조건으로 진행하였다. 측정 방향은 미처리 시편의 경우 SLM scanning direction의 45°이며 UNSM 처리 시편의 경우 처리 방향의 90°이다. 표면 분석을 위해 SEM (scanning electron microscope, Apreo S HiVac, FEI Company, USA) 및 EDS (energy dispersive X-ray spectroscopy, XFlash 6I100, BRUKER, USA)를 사용하였다. 표면 결정 구조 분석을 위해 XRD (X-ray diffraction: EMPYREAN, Panalytical B.V, The Netherlands)를 CuKα 선으로 하였다.

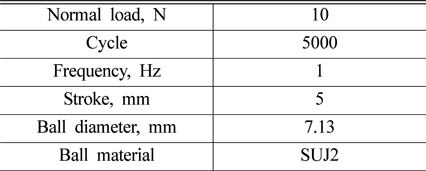

UNSM 처리 전후의 표면을 관찰하기 위해 SEM 촬영을 하였고 Fig. 3에 나타나 있다. 상온 미처리 시편 (a)은 표면에 기공과 미용해 입자들이 관찰되며 상온 UNSM 처리 시편 (b)에서 해당 결함들이 감소하였음을 확인할 수 있다. 고온 미처리 시편 (c) 또한, 표면에 기공과 미용해 입자들이 관찰되며 고온 UNSM 처리 시편 (d)에서 미용해 입자들은 줄어들었지만 상온 처리 시편과 달리 기공 감소는 유의미한 수준으로 일어나지 않았다.

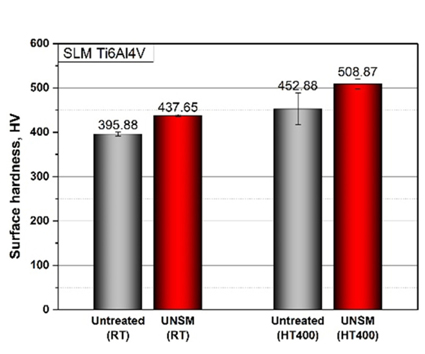

UNSM 처리 전후의 표면경도를 측정하여 비교한 결과가 Fig. 4에 있다. 상온 처리 시편은 395.88 HV에서 437.65 HV로 약 10% 증가하였고 고온 처리 시편은 452.88 HV에서 508.87 HV로 약 12% 증가하였다. Ti-6Al-4V 합금은 quenching 에 의해 경도가 높은 α' 마르텐사이트 상이 형성되거나 온도가 증가함에 따라 β상이 경화하여 경도가 증가한다[16]. 또한, Hall-Patch 이론에 따르면 결정의 크기가 작을수록 경도가 증가한다. UNSM 기술은 표면층을 나노결정구조로 개질하기 때문에 결정립 미세화로 경도가 증가하였다고 사료된다. 고온 처리에 의한 경화와 UNSM 기술의 표면개질로 인해 고온 UNSM 처리 시편에서 가장 높은 경도가 나타났다.

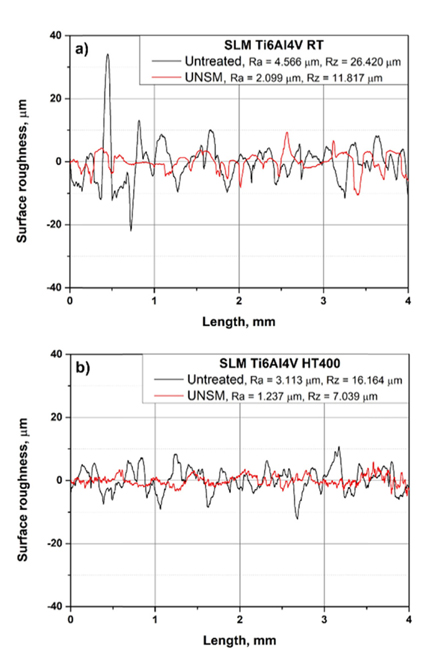

UNSM 처리 전후 표면거칠기를 측정하여 비교한 결과가 Fig. 5에 있다. 상온 처리 시편 (a)은

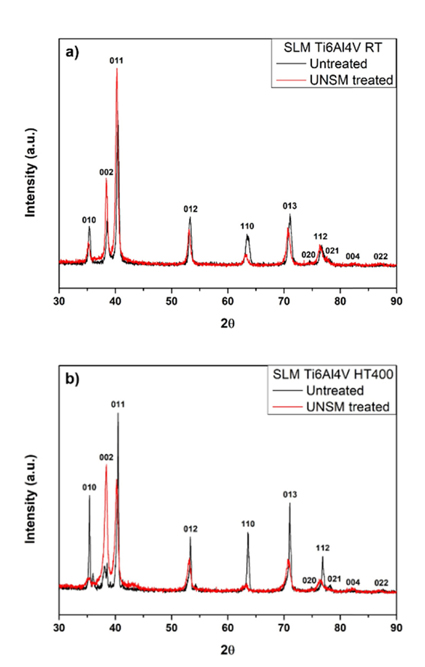

XRD 분석 결과는 Fig. 6의 상온 처리(a)와 고온 처리(b)로 각각 나타나 있다. 상온 UNSM 처리 후에 primary 피크(011) intensity가 증가하였고, 전체 secondary 피크(010, 110)의 intensity가 감소하였다. 고온 UNSM 처리 후에 primary 및 secondary 피크의 intensity모두 감소하였다. 또한, primary 피크의 FWHM(full width at half maximum) 값이 상온 및 고온 UNSM 처리 후 증가하였다. 피크 intensity의 감소와 FWHM 값의 증가는 표면층의 나노결정구조에 의한 결과이다. 그리고 곡선이 왼쪽으로 이동하는 것으로 보아 압축잔류응력이 생성되었음을 알 수 있다. 이러한 UNSM 처리에 의한 현상은 이전 연구에서도 보고되었다[10,17].

3-5-1. 마찰계수

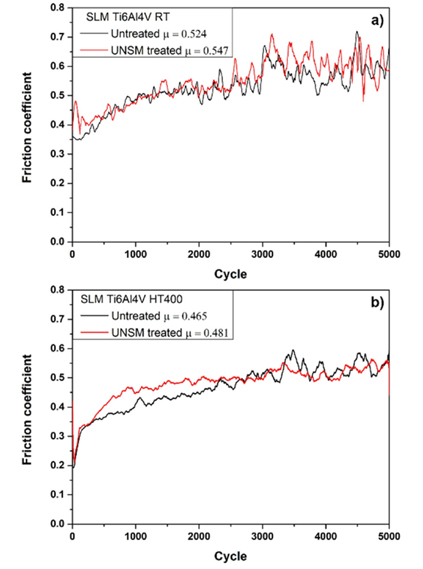

마찰-마모 시험 후 마찰계수를 비교한 결과가 Fig. 7에 있다. 상온 처리 시편의 마찰계수 거동은 서로 큰 차이를 보이지 않았다. 고온 처리 시편은 running-in 구간에서 UNSM 처리된 쪽이 더 높았고 약 3000 cycles 이후 steady-state 구간에서 약간 감소되는 거동을 보였다. 마찰계수의 평균값은 상온 및 고온 처리 모두 UNSM 처리에 의한 유의미한 변화는 없었으며 고온 처리에 의해 약간 감소되었다.

3-5-2. 마모율

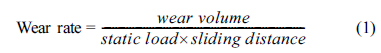

시편의 마모흔 사진과 계산된 마모율은 Fig. 8의 (a1~d1)에 나타나 있다. 시편의 마모율 계산은 식 (1)을 통해 계산하였고 wear volume은 3D 측정 현미경으로 얻은 시편의 profile에 의해 계산되었다.

UNSM 처리 전후를 기준으로 시편의 마모율을 비교하였더니 상온 처리 시편은 2.17 × 10−7

3-5-3. 마모 메커니즘

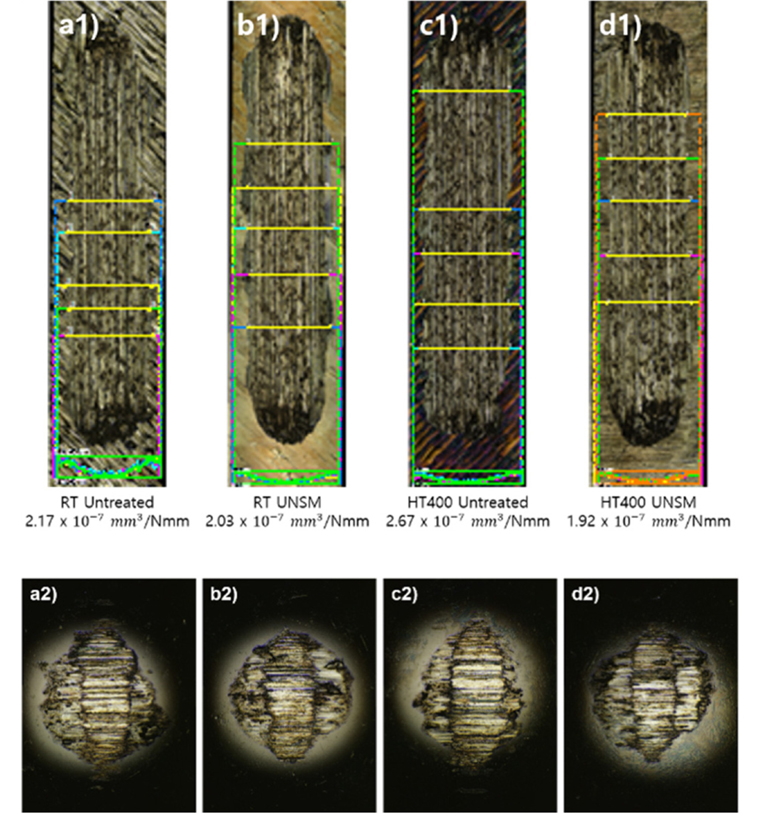

시편의 마모흔을 SEM 촬영한 사진이 Fig. 9의 (a1~d1)에 나타나 있다. 상온 시편에서는 연삭마모(abrasive wear)와 응착마모(adhesive wear)가 나타났으며 고온 시편에서는 피로마모(fatigue wear) 또한 나타났음을 알 수 있다. 고온 처리 시편의 마모흔(c1)에서 가장 많은 손상(damage)이 일어났으며 이러한 손상으로 인해 마모율을 증가시켰을 것으로 사료된다.

EDS 분석 결과로 O 성분에 대한 mapping 사진이 Fig. 9의 (a2~d2)에 나타나 있고 마찰-마모 시험 전후 O와 Fe 성분을 비교 가능한 데이터가 (a3~d3)에 있다. 마모흔에서 O와 Fe가 증가하여 산화물이 생성되었음을 알 수 있다. 고온 처리된 시편은 마찰-마모 시험 후 O가 수치상으로 감소하였지만 시험을 진행하기 전에 이미 표면에 고온 처리에 의한 산화물이 존재하였고 시험 후에 마모 영역에 O가 나타나는 것으로 보아 마찬가지로 산화물이 생성되었다고 사료된다.

본 연구에서는 SLM 방식으로 적층가공된 Ti-6Al-4V 합금에 UNSM 처리 후 내마모성 특성에 대해 연구하였고 결과를 요약하면 다음과 같다.

- 표면경도 측정 결과 UNSM 처리 후 상온 시편은 약 10%, 고온 시편은 약 12% 증가되었다.

- 표면거칠기

- XRD 분석 결과 UNSM 처리 후 피크의 intensity가 감소, FWHM의 값의 증가, 곡선의 좌측 이동하였고 이는 표면층에 나노결정구조와 압축잔류응력이 생성되었음을 의미한다.

- 마찰계수는 고온 처리에 의해서만 감소하였으며 UNSM 처리에 의한 유의미한 변화는 없었다.

- 마모율 측정 결과 UNSM 처리 후 상온 시편은 약 6%, 고온 시편은 약28% 감소되었다.

- 상온 시편의 마모 메커니즘은 연삭마모와 응착마모이며, 고온 시편에서는 피로마모 또한 나타났다.

- 본 연구를 통해 SLM + UNSM 조합으로 Ti-6Al-4V 합금의 기계적 특성과 내마모성을 향상시켜 항공분야 적용 가능성을 확인하였다. 이후 해당 특성을 wrought Ti-6Al-4V 수준까지 향상시킬 수 있도록 추가적인 연구가 필요하다.