The purpose of this study was to evaluate the marginal and internal gap of metal coping fabricated using additive manufacturing (AM) group and subtractive manufacturing (SM) group by dental computer-aided design (CAD)/computer-aided manufacturing (CAM) systems. Twenty same cases of stone models of abutment teeth 16 by the universal numbering system were manufactured and scanned. Ten metal copings of control group were fabricated using SM and ten metal coping of experimental group were fabricated using AM. Marginal and internal gap of copings were measured using the silicone replica technique and digital microscope (×140). The data were analyzed using IBM SPSS 21.0 Statistical Software for independent samples t-test (α=0.05). Mean± standard deviation (SD) of marginal and internal gap total size of SM group was 101.00±40.33 μm of AM group was 83.61±40.37 μm. Mean±SD of marginal and internal gap total size of SM group was significantly greater than that of AM group (p<0.05). This study showed that AM metal copings had a better marginal and internal gap than SM metal copings.

치과분야의 캐드캠(computer-aided design/computer-aided manufacturing, CAD/CAM) 시스템이 도입된 이후, 금속도재관(porcelain fused to metal crown)의 하부구조물인 금속 코핑은 CAD/CAM 시스템으로 신속, 정확하게 제작을 할 수 있게 되었다1).

일반적인 치과 CAD/CAM 시스템을 이용한 금속 코핑의 제작은 연삭 가공 방식(subtractive manufacturing, SM)을 사용하는 추세였으나 이러한 가공 방식에는 몇 가지 단점이 존재한다. 우선 재료의 불필요한 소모성이 발생하고, 지속적인 CAM 장비의 사용에 따른 유지비용이 높으며, 생산과정 및 곡면 가공 등의 공정에서 시간적 손실이 크다는 점이 지적되고 있다2-4). 또한 이러한 가공 방식을 적용한 경우 금속 코핑의 가장 중요한 평가 요소인 변연 및 내면 적합도가 우수하지 못하다는 연구결과들이 있다5,6).

한편, 최근 치과 수복물 가공분야에서는 SM의 단점에 대한 보완책으로 적층 가공 방식(additive manufacturing, AM)이 등장하였다7). 이는 3차원 캐드 소프트웨어에서 디자인된 데이터를 AM 장비로 전송한 뒤 박막 적층 기법을 이용하여 금속 코핑을 제작하는 방식이다. 즉, 박막 적층 기법은 CAD 데이터로부터 해당되는 부분에 선택적으로 자외선 빛의 빔을 광중합체에 조사한 뒤, 그 부분만 약 0.025∼0.05 mm의 얇은 층으로 중합이 완료되는 방식이다8). 이러한 방식은 최소한의 재료로 코핑의 변연 및 내면부위를 정밀하게 재현할 수 있는 장점이 있다.

금속 코핑의 변연 및 내면 적합도는 수복물의 장기적이고 안정적인 수명을 위해 매우 중요한 부분이며, 변연 적합도가 우수하지 못한 수복물은 술후 과민증, 이차우식, 변연착색 및 치수병변의 원인이 된다9). 현재까지 금속 코핑에 대한 적합도 비교 연구는 주로 SM을 이용하였으나, AM에 대한 연구는 부족한 실정이다.

따라서 본 연구에서는 치과 CAD/CAM 시스템을 이용한 SM으로 제작된 금속 코핑과 AM으로 제작한 금속 코핑과의 변연 및 내면 적합도의 비교 연구하여 임상적 활용 가능성을 평가하고자 한다.

본 실험에서는 국제표준형태(AG-3 ZPVK 16; Frasaco, Tettnang, Germany)로 지대치 형성이 완료된 합성수지 모형상의 치아인 상악 우측 제1대구치를 선정하였으며(Fig. 1), 상악 우측 제1대구치 지대치를 선정하게 된 이유는 6세 구치로 최근 금속 도재관 수복물 제작에 주로 적용되는 치아이며 기능적 역할이 매우 중요한 치아이기 때문이다.

상악 우측 제1대구치 지대치 모형을 실리콘(Deguform; Degudent GmbH, Hanau-Wolfgang, Germany)을 이용하여 음형의 몰드 20개를 제작한 후, 각각의 몰드에서 20개의 지대치 경석고 모형(Fujirock EP; GC Europe N.V, Leuven, Belgium)을 제작하였다.

20개의 복제한 지대치 경석고 모형은 스캔(Identica Blue; Medit, Seoul, Korea) 과정을 거쳐, 치과용 디자인 프로그램으로 20개의 코핑 디자인을 완료하여 STL 파일로 저장하였다. 이때 디자인된 모든 코핑의 두께는 0.5 mm로 하였으며, 내면의 cement space를 30 μm로 부여하였다. 그리고 저장된 20개의 STL 파일은 연삭 가공한 대조군(SM 그룹)과 적층 가공한 실험군(AM 그룹)으로 각 그룹 당 10개씩 시편을 제작하였다.

1) SM 그룹 가공

대조군의 STL 파일을 적용하여 SM 가공 방식(DWX-50; Roland DG Corporation, Shizuoka, Japan)으로 왁스 코핑(Wax Block; D-max, Seoul, Korea) 10개를 제작하고, 통법에 따라 주입선 부착, 매몰(DeguVest Impact; DeguDent GmbH), 소환 및 주조과정을 거쳐서 금속 코핑(VeraBond 2V; Aalba Dent, Fairfield, CA, USA)을 제작하였다(Fig. 2).

2) AM 그룹 가공

실험군의 STL 파일을 적용하여 AM 가공 방식(ProJet DP3000; 3DSystems, Rock Hill, SC, USA)으로 레진 코핑(Visijet DP200; 3DSystems) 10개를 제작하고, 통법에 따라 주입선 부착, 매몰(DeguVest Impact), 소환 및 주조과정을 거쳐 금속 코핑(VeraBond 2V)을 제작하였다(Fig. 3).

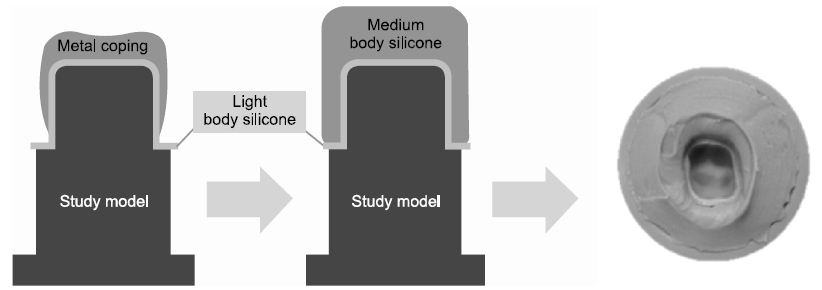

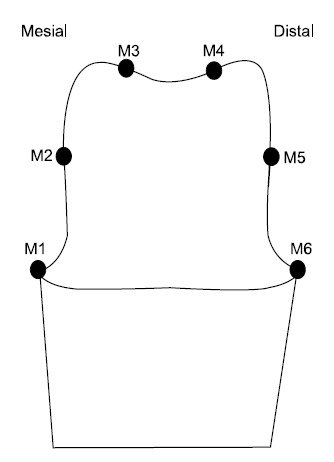

본 연구에서는 두 가지 가공 방식으로 제작된 금속 코핑의 변연 적합도 평가를 위한 방법 중 하나인 실리콘 replica technique을 이용하였고 실험 방법은 다음과 같았다. 금속 코핑의 내면에 light body 실리콘(Aquasil Ultra XLV; Densply DeTrey GmbH, Konstanz, Germany)을 내면에 채우고 복제한 지대치 모형에 40 N의 압축강도로 실리콘이 완전히 굳을 때까지 5분 동안 유지하였다(Fig. 4). 지대치 모형에서 금속 코핑을 분리한 후에 light body 실리콘 film 부위를 medium body 실리콘(Aquasil Ultra Rigid; Densply Detrey GmbH)을 이용하여 light body 실리콘을 지지하는 안정된 film층을 형성하였다. 완성된 실리콘 복제 본은 근-원심 방향으로 절단하여 6부위를 측정하였다(Fig. 5). 측정 장비는 digital microscope (KH- 7000; Hirox, Tokyo, Japan)를 이용하여 140배로 측정하였다.

통계분석은 IBM SPSS Statistics 21.0 (IMB Co., Armonk, NY, USA)을 이용하여 SM 그룹과 AM 그룹의 변연 및 내면 적합도의 6개 계측지점을 모수 검정인 독립표본 t-검정을 시행하였고 제1종 오류수준은 0.05로 하였다.

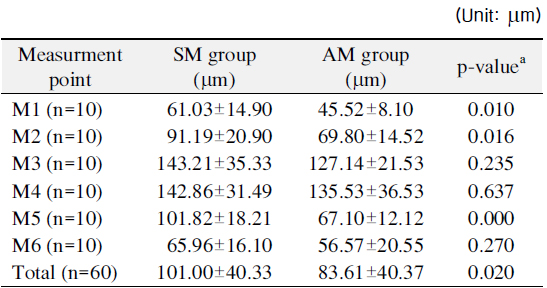

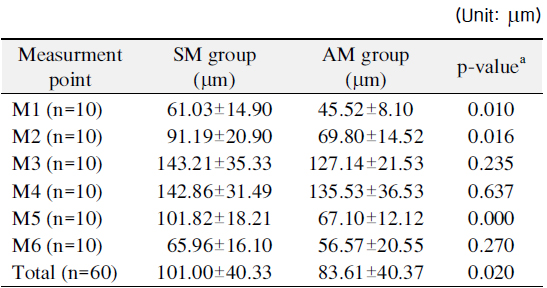

SM 그룹과 AM 그룹의 6부위 적합도 측정 결과, SM 그룹에서 적합도 측정값이 가장 적은 부위는 M1, M6이었으며 가장 높은 부위는 M3, M4였다. AM 그룹에서는 M1, M6이 적은 부위로 나왔으며, 가장 높은 부위는 M3, M4으로 SM 그룹과 같았다. 두 그룹의 평균±표준편차는 SM 그룹으로 제작한 금속 코핑이 101.00±40.33 μm였으며, AM 그룹으로 제작한 금속 코핑은 83.61±40.37 μm였다(Table 1). 두 그룹에서 적합도 측정값이 유의한 차이가 있는지 알아보기 위해서 독립표본 t-검정을 실시한 결과 통계적으로 유의한 차이를 보였으며 AM 그룹이 SM 그룹보다 우수한 값을 보였다(p<0.05).

[Table 1.] Mean±SD of Marginal and Internal Gap for Two Groups

Mean±SD of Marginal and Internal Gap for Two Groups

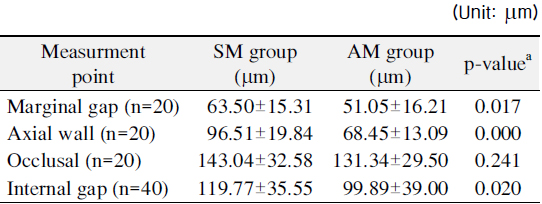

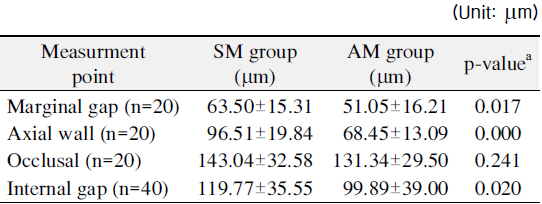

각 부위별 적합도를 측정하기 위해서 6개의 측정지점을 4부위로 분류하였다. 4부위는 변연부(marginal gap: M1, M6), 축벽부(axial wall: M2, M5), 교합면부(occlusal: M3, M4), 내면부(internal gap: M2, M3, M4, M5)로 분류하여 비교하였다(Table 2).

[Table 2.] Mean±SD of Marginal and Internal Gap of Metal Copings by 4 Parts

Mean±SD of Marginal and Internal Gap of Metal Copings by 4 Parts

SM 그룹의 평균±표준편차는 각각 변연부 63.50±15.31 μm, 축벽부 96.51±19.84 μm, 교합면부 143.04±32.58 μm, 내면부 119.77±35.55 μm였고, AM 그룹의 평균±표준편차는 각각 변연부 51.05±16.21 μm, 축벽부 68.45± 13.09 μm, 교합면 131.34±29.50 μm, 내면부 99.89± 39.00 μm로 측정되었다.

각 부위별로 통계적으로 유의한 차이가 있는지 알아보기 위해서 t-검정을 실시한 결과 변연부, 축벽부, 내면에서는 유의한 차이를 보였으며(p<0.05), 교합면부에서는 유의한 차이를 보이지 않았다(p>0.05).

지금까지 치과 CAD/CAM 시스템을 이용한 금속 코핑은 주로 SM 가공 방식으로 제작하여 적합도 평가를 하였으나 보철물 제작 시 연삭가공의 한계성, 재료 및 milling bur 소모 등 단점도 존재하므로, 이러한 단점들을 보완해줄 수 있는 AM 가공 방식에 대한 적합도 평가를 하였다는 점에서 본 연구의 의의가 있다.

기존의 금속 코핑의 적합도 측정 방법에는 여러 가지가 있는데, Sorensen10)은 직접 보는 방법, 절단하여 단면을 보는 방법, 인상채득 후 평가하는 방법, 탐침에 의한 시각적 관찰 등 4가지로 분류하여 보고하였다. 또한 Grenade 등11)이 보고에 의하면 코어를 지대치 모형에 cement를 사용하여 합착 후 절단하여 그 단면을 측정하는 방법을 사용하였고, Molin과 Karlsson12)의 연구에 따르면 실리콘 replica technique 방법으로 코어를 절단할 필요가 없으며 변형을 막을 수 있다고 보고하였다. 본 연구에서는 Molin과 Karlsson12)가 보고하였던 실리콘 replica technique을 사용하였으며, 근-원심으로 절단하여 6개의 계측 부위를 정하여 디지털 현미경으로 측정하였다.

대부분의 연구자들이 제시했던 코핑의 적합도 평가의 임상적 허용범위에 대한 여러 가지 연구들이 있었다. Ostlund13)는 50 μm정도가 임상적으로 우수하다고 보고하였으나 McLean과 von Fraunhofer14)가 제시한 120 μm가 대표적인 임상적 허용 범위로 알려져 있다. 또한 Boening 등15)은 100∼200 μm까지는 임상적 허용 범위에 내에 존재가능 하다고 보고한 바 있다.

본 연구에서 SM 가공 방식과 AM 가공 방식을 이용한 금속 코핑 적합도의 부위별 측정결과는 변연부, 측벽부, 내면부에서 McLean과 von Fraunhofer14)가 제시한 120 μm인 임상적인 범위 안에 존재하였다(Table 2). 그러나 교합면 부위에서는 SM 가공 방식 143.04±32.58 μm, AM 가공 방식 131.34±29.50 μm로 가장 크게 나타났으나 Boening 등15)이 제시한 임상적 허용 범위를 벗어나지 않았다. 이는 교합면 부위가 상대적으로 다른 면들보다 형태학적으로 표면이 고르지 못하고, SM 가공 방식인 CAM 장비에 사용하는 milling bur의 직경에 따라 정확한 재현이 어려운 것으로 생각된다. 나아가 Liu 등16)은 날카로운 모서리, 돌출부, undercut 부위가 AM 가공 방식보다 SM 가공 방식이 재현하기가 어렵다고 보고한 바 있다.

금속 코핑 적합도의 전체 평균±표준편차는 SM 가공 방식이 101.00±40.33 μm였으며, AM 가공 방식은 83.61±40.37 μm였다(Table 1). 전반적으로 AM 가공 방식이 SM 가공 방식보다 우수한 적합도를 보였다(p<0.05).

한편 본 연구에서는 실험결과의 신뢰도를 높이기 위하여 몇 가지 노력을 하였다. 먼저 대조군인 SM 가공 방식의 CAM 장비는 임상에서 많이 사용하고 있는 장비를 선정 하였으며, 실험군인 AM 가공 방식의 CAM 장비는 AM의 CAM 장비 중에서도 표면 조도가 매우 우수하며 높은 정밀성을 가지고 있는 multi jet modeling으로 선정하였다17,18). 다음으로 동일한 매몰재를 사용하여 두 그룹의 금속 코핑 공정의 오차를 최소화하였다.

하지만 본 연구에는 몇 가지 한계성이 존재한다. 우선 시편의 수가 적었고 여러 가지 CAM 장비를 확보하지 못하였다. 또한 왁스 패턴과 레진 패턴을 제작하여 주조하는 과정에서의 발생하는 오차도 존재하였다. 따라서 앞으로의 연구에서는 보다 많은 시편과 추가적인 장비 확보가 필요할 것이며, 나아가 AM 가공 방식으로 제작된 고정성 교의치의 적합도에 대한 연구가 지속적으로 이루어져야 할 것이다.